I. Panorama general

1. Control automático

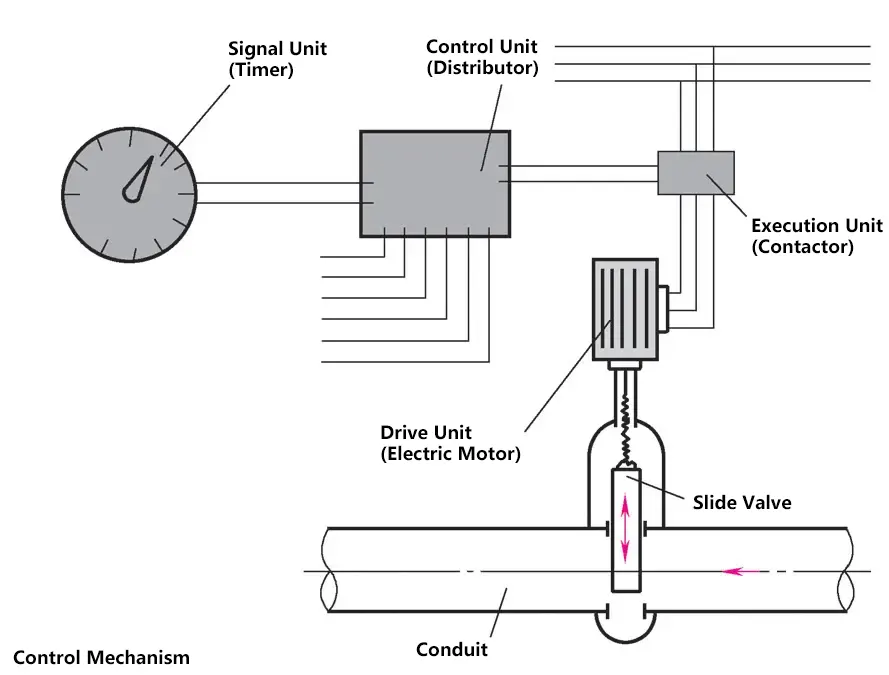

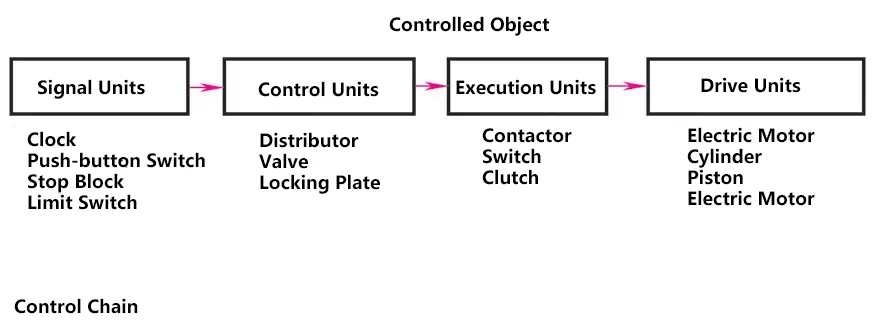

El control automático es el proceso de utilizar dispositivos o equipos adicionales (dispositivos de control) para hacer que máquinas, equipos o procesos de producción (objetos controlados) funcionen automáticamente según reglas predeterminadas en función de determinados estados de funcionamiento o parámetros (variables controladas) sin intervención humana directa.

Por ejemplo, tornos CNC que cortan automáticamente según programas predeterminados, o satélites artificiales que entran con precisión en órbitas predeterminadas y se recuperan. La automatización es esencialmente la regulación y el control automáticos de máquinas o equipos.

Un sistema de control automático es un sistema que puede controlar automáticamente el estado de funcionamiento de un objeto controlado. Se trata de una combinación del objeto controlado y los dispositivos o componentes que intervienen en la realización del control automático de sus variables controladas, y que generalmente consta de dispositivos de control y objetos controlados.

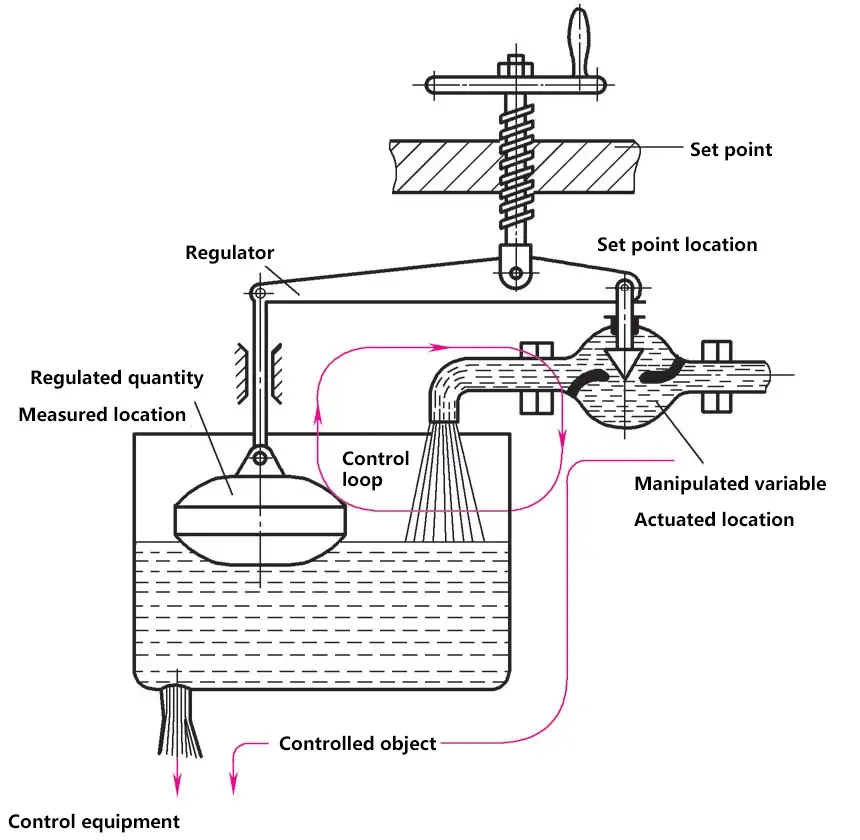

En la figura lateral, el flotador transmite la altura del nivel de agua a la válvula, y ésta se abre o se cierra en función de la altura del nivel de agua. El nivel de agua deseado puede ajustarse modificando el valor establecido.

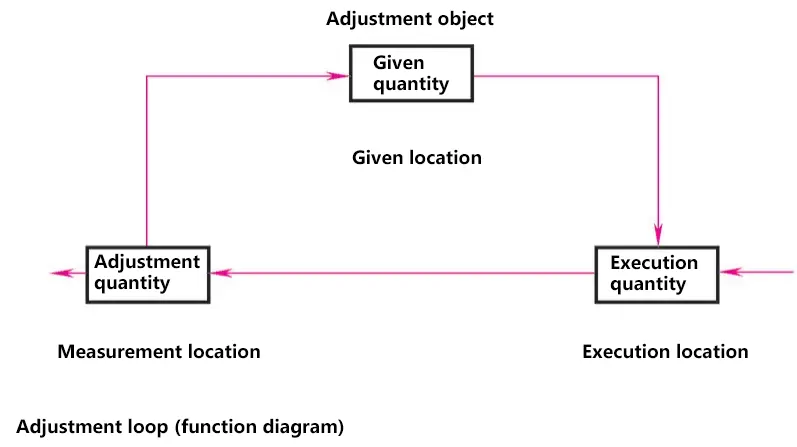

Mediante el proceso de realimentación continua del estado real (altura del nivel de agua), se ajusta constantemente en función del estado real hasta alcanzar el estado deseado (estado ajustado = altura del nivel de agua deseada).

Con la ayuda de dispositivos de control y regulación, ahora es posible automatizar el proceso de mecanizado de piezas (como bloques de cilindros de motores) que requieren cientos de operaciones en varias máquinas herramienta dispuestas secuencialmente. Muchas operaciones se controlan y algunas operaciones principales se regulan. Sin embargo, incluso una simple operación de copiado en un torno puede considerarse un proceso de trabajo controlado.

2. Métodos de control

(1) Control en bucle abierto

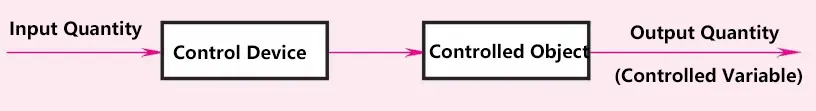

La variable controlada (salida) del sistema sólo se controla mediante la acción de control, y el método de control no puede producir ninguna influencia. Los sistemas que utilizan el control en bucle abierto se denominan sistemas de control en bucle abierto.

Ventajas: Estructura sencilla, bajo coste, fácil de implantar.

Desventajas: Sin capacidad para suprimir perturbaciones, baja precisión de control.

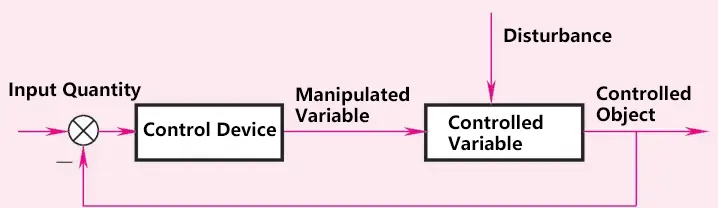

(2) Control en bucle cerrado

Método de control en el que existe una realimentación negativa entre la variable controlada del sistema (salida) y la acción de control. Los sistemas que utilizan el control en bucle cerrado se denominan sistemas de control en bucle cerrado o sistemas de control por realimentación. El control en bucle cerrado es la regla básica de todo control biológico de sus propios movimientos. Los propios seres humanos son sistemas de control en bucle cerrado muy complejos con capacidades de control avanzadas.

Ventajas: Capacidad de compensar automáticamente los errores del sistema (desviaciones) causados por perturbaciones internas y externas, con lo que se mejora eficazmente la precisión del sistema.

Desventajas: Los parámetros del sistema deben seleccionarse adecuadamente, de lo contrario, puede no funcionar correctamente.

(3) Control compuesto

Método de control que combina el control en bucle abierto y en bucle cerrado. Se basa en un bucle de control cerrado con una ruta de realimentación adicional para las señales de entrada o las señales perturbadoras con el fin de mejorar la precisión del control del sistema. La ruta de avance suele constar de compensadores para la compensación de la señal de entrada y la compensación de la señal perturbadora.

Ventajas: Alta precisión de control, puede suprimir casi todas las perturbaciones medibles.

Desventajas: Los parámetros del compensador requieren una gran estabilidad.

3. Concepto de diagrama de bloques

- Bloques - Los dispositivos de control y los objetos controlados se representan mediante bloques.

- Líneas de señal - Las entradas y salidas de los bloques y sus conexiones se representan mediante líneas de señal con flechas.

- Señal de entrada - La señal que entra en un bloque.

- Señal de salida - La señal que sale de un bloque.

Diagrama de bloques del sistema de control en bucle abierto:

Diagrama de bloques del sistema de control en bucle cerrado:

4. Clasificación de los sistemas de control automático

Existen múltiples métodos de clasificación para los sistemas de control automático, como se muestra en la tabla siguiente.

Clasificación de los sistemas de control automático

| Método de clasificación | Tipos |

| Por sentido de circulación de la señal | Control en bucle abierto, Control compuesto |

| Por función del sistema | Control de temperatura, control de presión, control de posición, control de nivel, etc. |

| Por tipo de componente | Mecánicas, eléctricas, neumáticas, hidráulicas, biológicas, etc. |

| Por rendimiento del sistema | Lineales y no lineales, continuas y discretas, invariantes y variables en el tiempo, deterministas e inciertas, etc. |

| Por señal de entrada del sistema | Regulación de valor constante, Servomecanismo, Control de programa |

II. Sistemas de servocontrol

Un servosistema es un sistema de control automático que permite que las variables controladas de salida, como la posición, la orientación y el estado de un objeto, sigan cambios arbitrarios en el objetivo de entrada (o valor establecido).

Su tarea principal es amplificar, transformar y regular la potencia de acuerdo con las órdenes de control, lo que hace que el control del par, la velocidad y la posición del dispositivo de accionamiento sea muy flexible y cómodo. Varios tipos comunes de servocontrol son los siguientes.

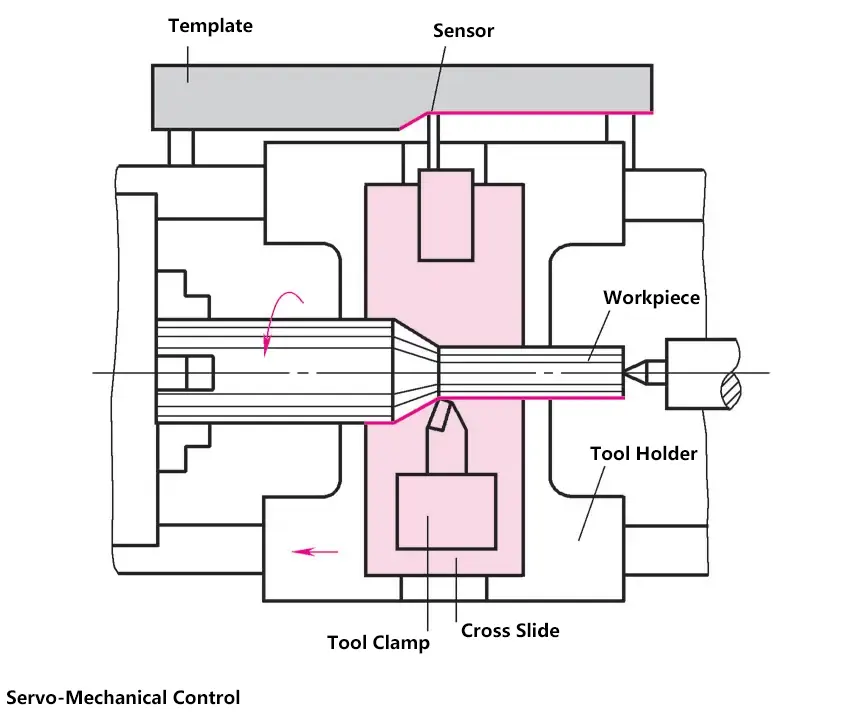

Una aplicación típica de servocontroles son el torneado de copias. Existen tornos especialmente diseñados para este proceso. La herramienta entra en contacto con la pieza por arriba o por detrás para garantizar una evacuación de virutas sin obstáculos.

1. Servocontrol mecánico

A medida que el carro avanza continuamente, un sensor (unidad de señal) se desplaza a lo largo de una plantilla o muestra estándar. A través de una conexión rígida entre el sensor y la herramienta, la herramienta se ve obligada a moverse a lo largo de la misma trayectoria, y la pieza de trabajo se mecaniza de acuerdo con la plantilla. El sensor debe ser presionado contra la plantilla por el 反向力 de la herramienta.

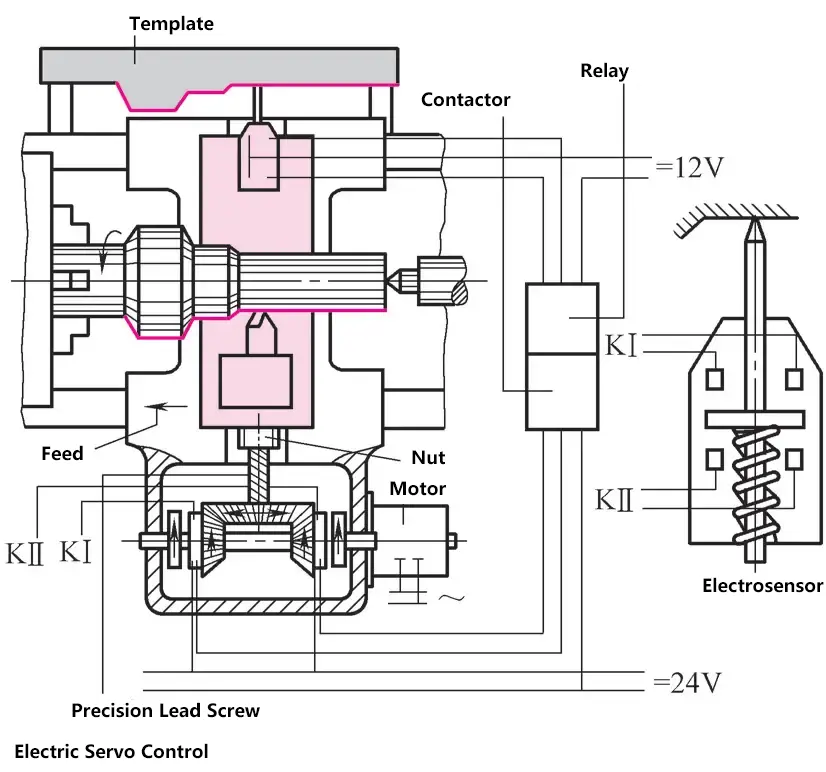

2. Servocontrol eléctrico

En este caso, el carro longitudinal también avanza de forma continua. Si el sensor no entra en contacto con la plantilla, el contacto KI de la caja del sensor se cierra automáticamente.

El embrague KI funciona mediante un relé (unidad de control) y un contactor (actuador), de modo que el motor impulsa el carro de la herramienta hacia la pieza hasta que el sensor entra en contacto con la plantilla. En ese momento, el contacto KII se cierra y el motor hace retroceder el carro de la herramienta hasta que el sensor abandona la plantilla.

3. Servocontrol hidráulico

Este dispositivo de copia puede acoplarse a un torno. Su ventaja es una mayor precisión de copiado.

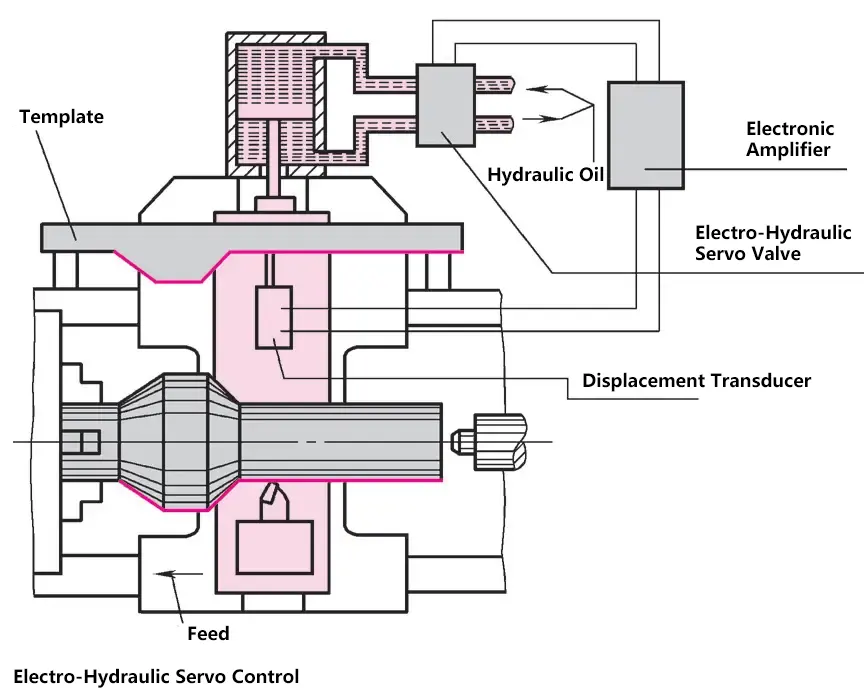

4. Servocontrol electrohidráulico

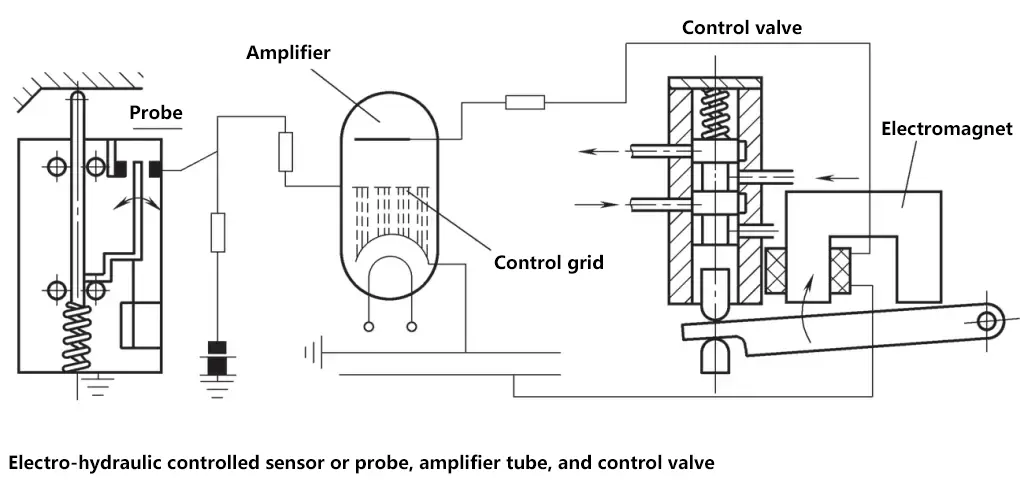

En este dispositivo, el contorno de la plantilla se detecta mediante un palpador o sensor, y la señal de impulso se amplifica en un tubo electrónico.

Al recibir esta señal, el electroimán activa la válvula de control hidráulica en menos de 1 segundo, iniciando un proceso de control que dirige inmediatamente un potente flujo de aceite al pistón hidráulico. Tras un breve tiempo de conversión, se consigue una precisión de copiado muy elevada.

Si el palpador no entra en contacto con la plantilla, la palanca flip-flop conecta el contacto a la derecha, reduciendo la tensión de la rejilla del tubo amplificador a cero (puesta a tierra). Esto permite que la corriente en el tubo fluya libremente, excitando la bobina del electroimán y atrayendo la armadura, abriendo el paso de aceite de la válvula.

El aceite a presión entra en el pistón y el carro transversal desplaza la herramienta hacia la pieza hasta que el palpador toca la plantilla. Entonces se abre el contacto, cortando la tensión y la corriente de la red. Si la válvula de control cierra tanto el paso de salida como el de retorno, el pistón queda fijo entre las cámaras de aceite superior e inferior.

III. Sistemas de control de programas

En los sistemas de control por programa, el valor de consigna cambia según una función temporal específica. Por ejemplo, la salida del sistema de control de programa de una máquina herramienta controlada por programa debe seguir el mismo patrón de cambio que el valor establecido.

El valor de consigna en un sistema de control de programa es variable, pero es una función conocida del tiempo, lo que significa que el valor de consigna cambia según un programa de tiempo especificado por el operador.

Este tipo de sistema se utiliza mucho en procesos de producción intermitentes, como la mezcla automática y el control del calentamiento de varios líquidos.

Componentes de un sistema de control de programa: señales de conmutación, circuitos de entrada, controlador de programa, circuitos de salida y actuadores, etc.

1. Control del programa eléctrico

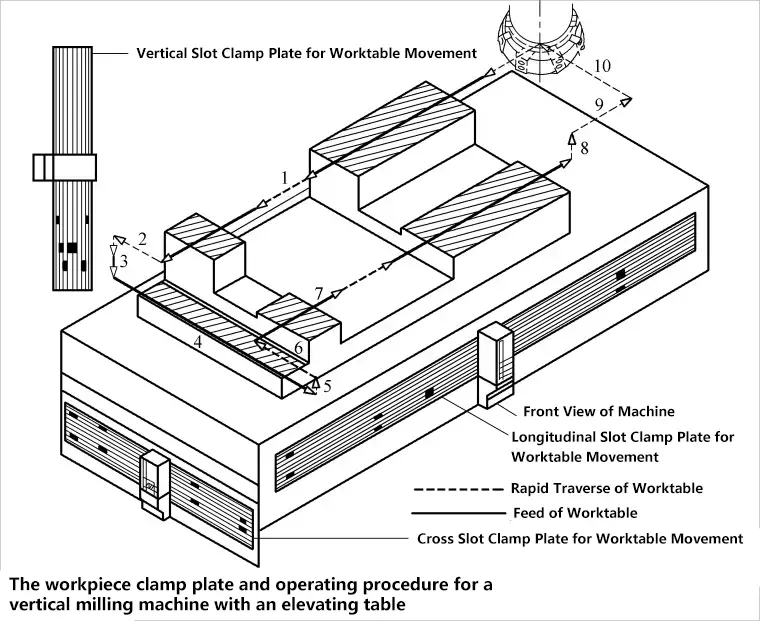

Las fresadoras suelen utilizar dispositivos de control eléctricos. El programa de control se divide en dos sistemas de almacenamiento. La longitud del movimiento se determina y almacena ajustando los topes de la placa de detención, que se fija a lo largo de la dirección del movimiento de la mesa de trabajo. De este modo, los topes de la placa limitan la longitud de movimiento - cuando generar señales de impulsos de conmutación.

A continuación, este impulso entra en un tablero de agujas o en un dispositivo de cinta perforada. Desde aquí, los impulsos de control siguen saliendo hacia los elementos de accionamiento correspondientes, como los motores de avance o los dispositivos de accionamiento de las fresas. De este modo se determina dónde surte efecto el impulso.

Recorrido longitudinal de la mesa de trabajo:

- 1 - E1 = Final de carrera

- 2 - E2 = Final de carrera

- 3 - E3 = Final de carrera

- 4 - E4 = Final de carrera

- 5 - Alimentación, Derecha

- 6 - Travesía rápida, derecha

- 7 - Alimentación, Izquierda

- 8 - Travesía rápida, izquierda

Recorrido transversal de la mesa de trabajo:

- 5 - Feed, In

- 6 - Rapid Traverse, In

- 7 - Feed, Out

- 8 - Travesía rápida, Salida

Recorrido vertical de la mesa de trabajo:

- 5 - Alimentación, Abajo

- 6 - Travesía rápida, Bajada

- 7 - Alimentación, Arriba

- 8 - Travesía rápida, Arriba

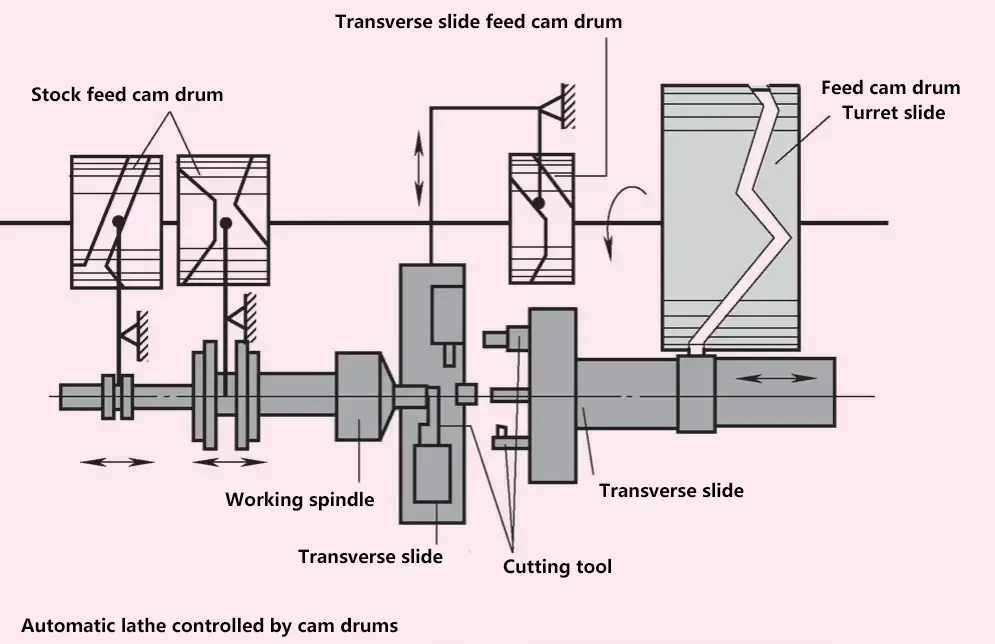

2. Control mecánico del programa

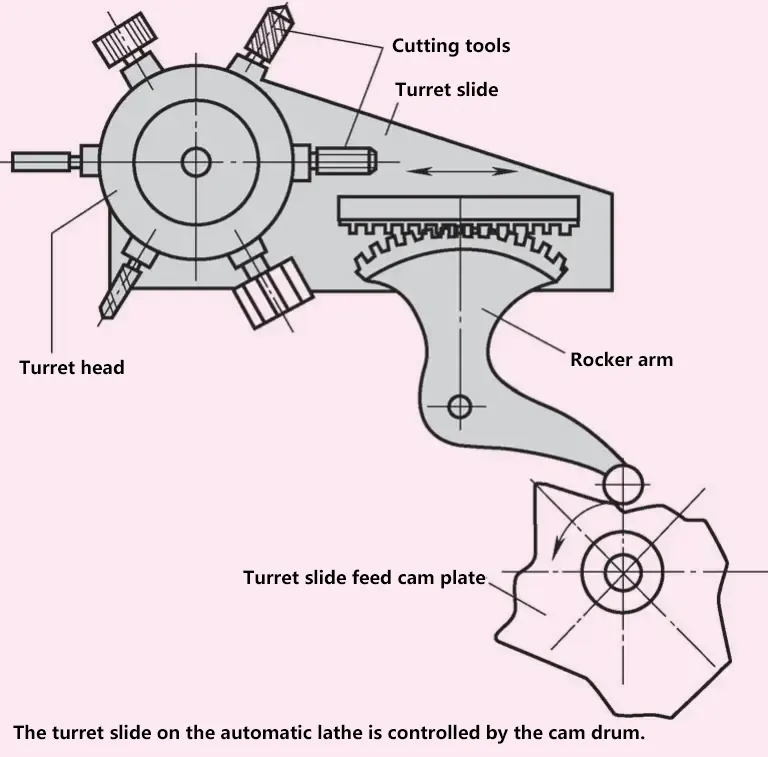

Los tornos totalmente automáticos o semiautomáticos suelen utilizar tambores o discos de levas para el control. Las torretas de una o varias herramientas o los cabezales hexagonales están equipados con las herramientas de torneado necesarias, así como escariadores, brocas, mandrinadoras, brocas de centrado o cabezales de corte de roscas.

El tambor de levas o el disco de levas, que giran uniformemente, controlan (principalmente mediante el control de recorrido) la preparación de las herramientas y la rotación del portaherramientas, y a continuación desplazan el carro y el portaherramientas hacia la pieza con la velocidad de avance correcta.

En los tornos totalmente automáticos utilizados habitualmente para el mecanizado de barras, la alimentación de material, la sujeción y el corte también se realizan a través del programa. El inconveniente de estas máquinas es el largo tiempo de preparación; instalar todas las levas y ajustar todas las herramientas puede llevar varios días, durante los cuales la máquina no puede producir.

Debido al desgaste de las herramientas, las dimensiones de las piezas deben controlarse y comprobarse con frecuencia. Estas máquinas solo son rentables para la producción de grandes lotes de piezas.

3. Control de programa neumático-hidráulico

Los controles hidráulicos, neumáticos o una combinación de ambos se utilizan a menudo para los movimientos de avance debido a su funcionamiento suave, silencioso y control de velocidad infinitamente variable, como en las rectificadoras. Según su método de transmisión de impulsos, pueden ser de secuencia de tiempo, de recorrido y de control de funcionamiento.

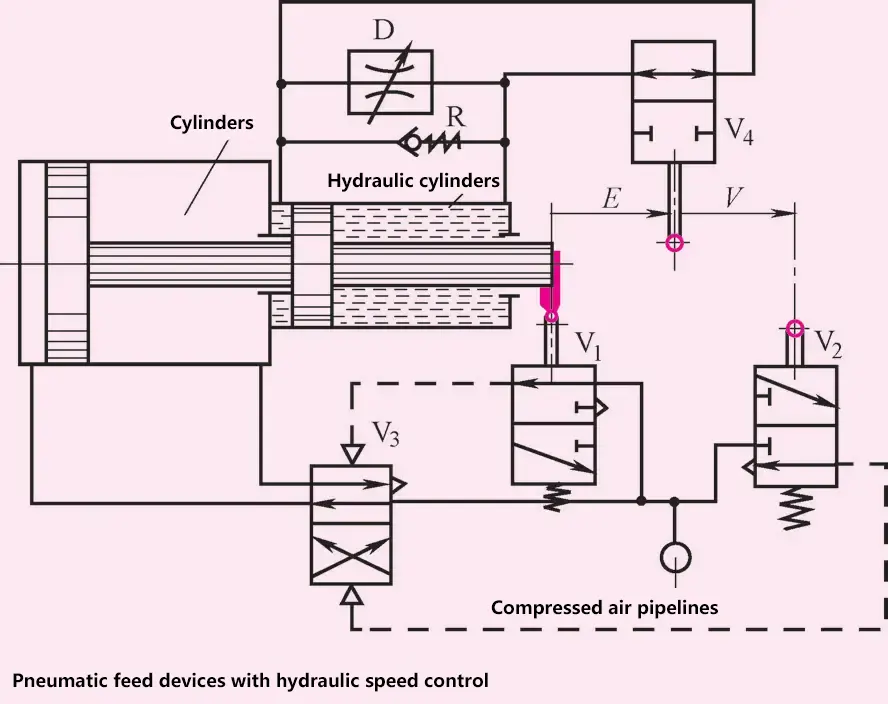

En la figura siguiente, el pistón principal es accionado por aire comprimido a través del canal de aire comprimido. Un cilindro hidráulico con émbolo está conectado en serie con el cilindro neumático para controlar la velocidad de la marcha rápida E y la carrera de avance V.

Durante la marcha rápida, el aceite hidráulico fluye sin obstáculos de la cámara de aceite derecha a la cámara de aceite izquierda a través de la válvula V0, el volumen de la cámara derecha disminuye debido al movimiento del pistón, mientras que el volumen de la cámara izquierda se expande. Cuando finaliza la marcha rápida, la válvula V1 conmuta y el pequeño caudal de la válvula de mariposa D reduce la velocidad de movimiento del pistón.

La V 1 y V 2 dos válvulas en el control terminal de la carrera del pistón V 3, aire comprimido a través de la válvula V 3 para controlar el movimiento de avance y retroceso del pistón principal.

IV. Control digital

El control digital es un método automatizado de programación del control de un proceso de trabajo mediante dígitos, caracteres u otros símbolos.

Suele utilizar un ordenador dedicado, con instrucciones de funcionamiento representadas en forma digital, y el equipo de la máquina funciona según un programa predeterminado, abreviado como CN (Control Numérico). Suele controlar la posición, el ángulo, la velocidad y otras magnitudes mecánicas, así como magnitudes de conmutación relacionadas con el flujo de energía mecánica.

La aparición del control numérico se basa en la aparición de soportes de datos y operaciones de datos binarios. La tecnología de control numérico se desarrolló estrechamente integrada con el control de máquinas herramienta y también se conoce como tecnología de control numérico por ordenador. En la actualidad, adopta ordenadores para implementar el control de programas digitales.

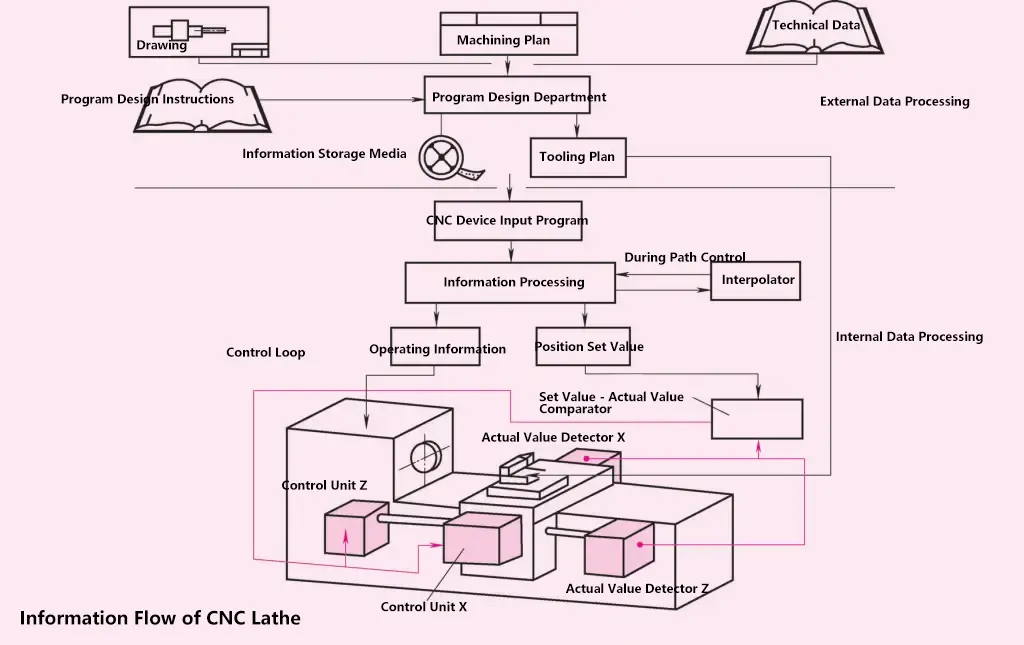

Este principio de control puede entenderse claramente a partir del flujo de información que se muestra en el siguiente diagrama. De acuerdo con la fuente de información, como dibujos técnicos, planes de procesamiento y datos técnicos, con la ayuda de instrucciones de diseño de programas, el departamento de diseño de programas puede preparar medios de almacenamiento de información (dispositivos NC) y planes de herramientas.

El departamento de preparación de herramientas prepara las herramientas necesarias para el mecanizado según el plan de herramientas. Las herramientas pueden cambiarse manual o automáticamente desde el almacén de herramientas.

Las herramientas deben instalarse con precisión en el portaherramientas y no es necesario volver a ajustarlas o calibrarlas. El dispositivo NC y el almacén de herramientas pueden equiparse cómodamente en la máquina herramienta. En pocos minutos se puede introducir el programa, montar las herramientas y sujetar la pieza. De este modo, la máquina herramienta está lista para trabajar.

Dado que este tipo de máquina-herramienta tiene la ventaja de que el tiempo de cambio para diferentes trabajos es corto, es especialmente adecuada para la producción de lotes pequeños y medianos de piezas. El trabajo preparatorio se realiza fuera de la máquina, es decir, en el departamento de diseño de programas y en el departamento de ajuste de herramientas. Este trabajo preparatorio se denomina procesamiento externo de datos.

Cuando se introduce el programa, el dispositivo NC recibe la información, la almacena y la procesa según sea necesario. La información se convierte en información de funcionamiento para la velocidad del cabezal y la velocidad de avance, así como en valores de consigna de posición (valores de consigna de carrera) para los movimientos del carro en la dirección Z=longitudinal y X=transversal. La información de funcionamiento se transmite a los actuadores que controlan el accionamiento principal y el accionamiento de avance.

Los valores de consigna de posición se introducen en los mecanismos de ajuste de los carros longitudinales y transversales a través de un comparador de consigna-valor real. Los detectores de valores reales envían continuamente las cotas reales instantáneas al comparador de consigna-valor real, que acciona continuamente los mecanismos de ajuste hasta que la cota real devuelta coincide con el valor de consigna predeterminado en el programa. Se trata de un proceso de control.

Por ejemplo, para girar una forma esférica, la información necesaria, como el recorrido máximo en la dirección X, el recorrido máximo en la dirección Z y el radio de la esfera, debe enviarse desde la unidad de procesamiento de la información al interpolador (ordenador).

De acuerdo con el programa prealmacenado, el interpolador calcula los movimientos simultáneos y variables en el tiempo de los toboganes en las direcciones X y Z y los envía de vuelta a la unidad de procesamiento de la información.

1. Fuente de información

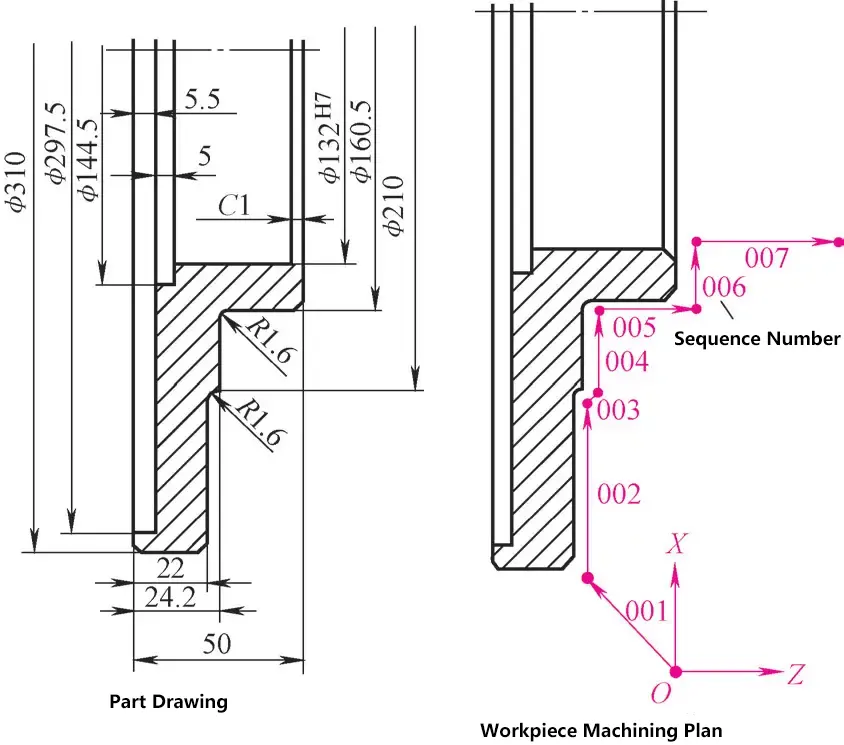

Los datos sobre la forma y las dimensiones de la pieza que se va a mecanizar (dibujos técnicos), los datos sobre el procedimiento de mecanizado (plan de mecanizado), las especificaciones de mecanizado, tales como velocidad de corte, el avance y otros datos técnicos similares, así como las instrucciones de diseño del programa necesarias para cada máquina herramienta y cada sistema de control numérico, son las fuentes de información que utilizan los programadores.

Los programadores deben ensayar (simular) teóricamente todo el procedimiento de mecanizado, y para cada acción, incluso la más pequeña y aparentemente irrelevante de la máquina herramienta, deben proporcionar una instrucción (información) correspondiente en el soporte de información o medio de almacenamiento. De este modo, el técnico ya no tiene que decidir qué velocidad ajustar, si aplicar lubricante refrigerante o cuándo aplicarlo.

Estas decisiones ya se han tomado en el departamento de diseño del programa antes de que la pieza empiece a procesarse. A partir de los planos, los planes de mecanizado tradicionales y los parámetros técnicos, se elabora un plan de mecanizado que divide el procedimiento de mecanizado en pasos individuales (enunciados).

Cada paso está determinado por el número de sentencia, la dirección de movimiento de los ejes X e Y, la distancia de movimiento, el avance, la velocidad del cabezal y las funciones auxiliares (como la lubricación del refrigerante).

2. Detección de valor real (detección de carrera)

El control numérico consiste en controlar la consecución de las consignas de posición. El valor de posición real debe compararse continuamente con el valor de consigna de posición. Para ello, se necesita un dispositivo que pueda leer con precisión el valor real y enviarlo al comparador de consigna-valor real.

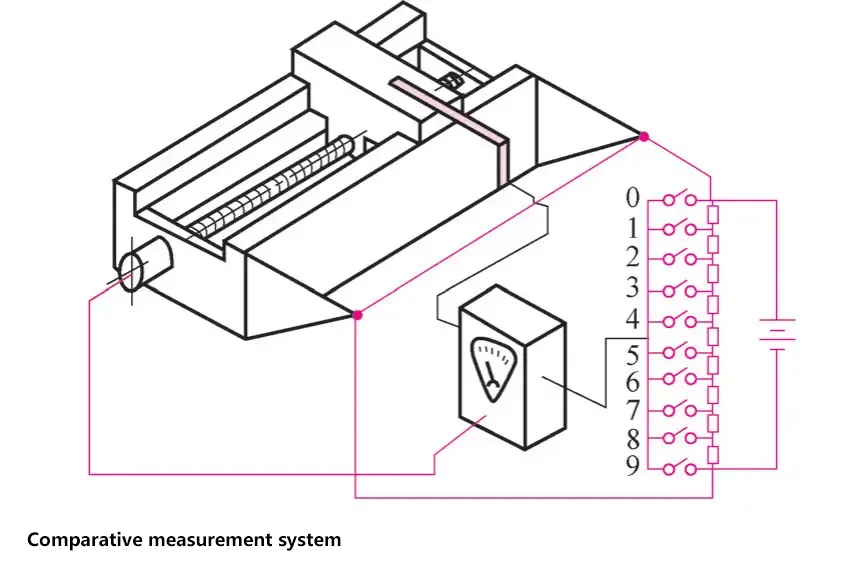

(1) Medición por comparación (medición analógica)

Un contacto deslizante fijado en la corredera capta de una resistencia de hilo deslizante una tensión correspondiente a la carrera de la corredera. Esta tensión (valor real) se compara con una tensión (valor de consigna) generada por una resistencia determinada por el circuito. En la figura de la derecha, se toma como valor de consigna la tensión con el interruptor 4 cerrado.

En la medición práctica, se utilizan tres circuitos puente de este tipo: uno para el ajuste grueso, otro para el ajuste semifino y el tercero para el ajuste fino.

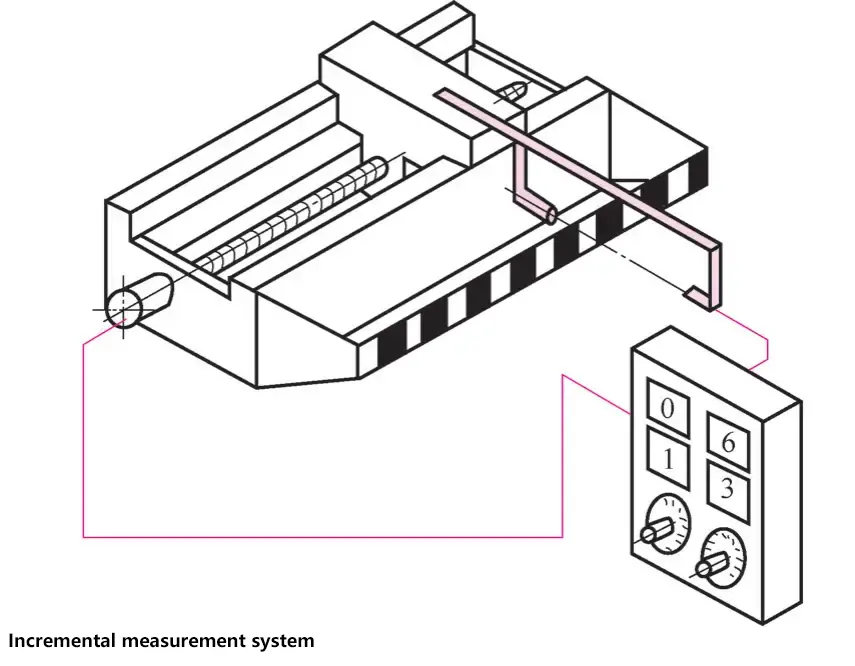

(2) Medición incremental (medición incremental de la carrera)

Una escala de cristal alterna zonas claras y oscuras a determinados intervalos, por ejemplo, cada 0,01 mm. Una célula fotoeléctrica montada en el portaobjetos explora la escala y, cada vez que se detecta una transición claro-oscuro, se envía un impulso a un contador. El recuento en el contador corresponde al valor real del trazo.

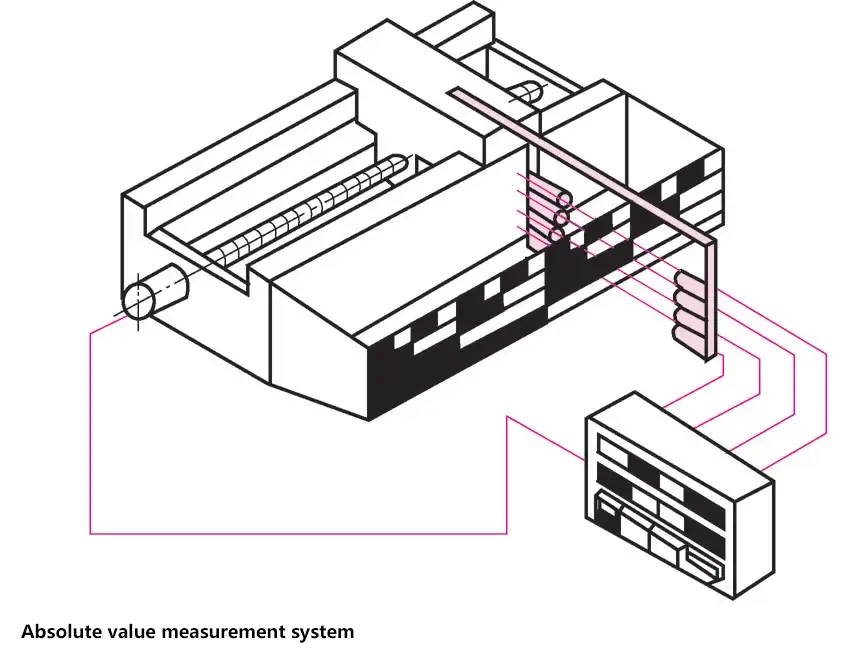

(3) Medición del valor absoluto (medición de la carrera absoluta)

Múltiples células fotoeléctricas detectan una escala con múltiples líneas claras y oscuras. Cada longitud corresponde a una combinación de campos claros y oscuros, que se muestra como una dimensión, es decir, el valor real, en un indicador.

3. Tipos de control numérico

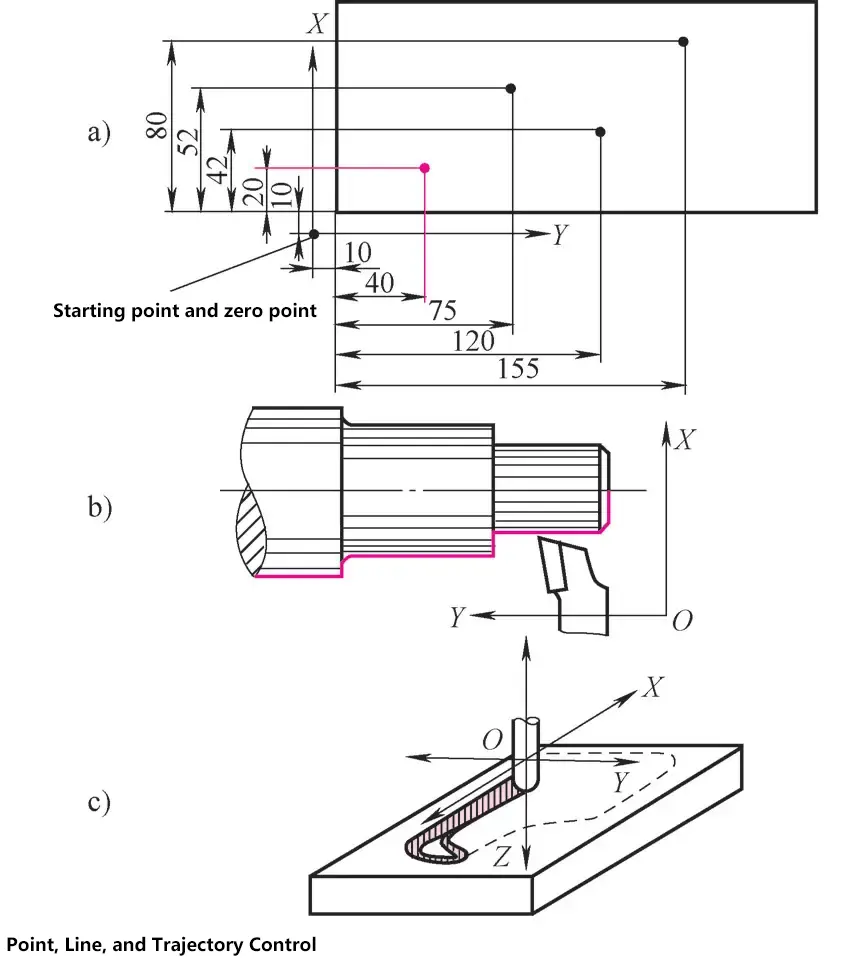

(1) Control punto a punto

En el control punto a punto, sólo se controlan los puntos finales de la carrera, por lo que se utilizó inicialmente en taladradoras. Por ejemplo, si se requieren dos carreras de X=50 e Y=30, pueden ejecutarse secuencial o simultáneamente; el orden no importa. Este proceso sólo puede iniciarse tras alcanzar los puntos de coordenadas programados para el corte.

(2) Control en línea recta

En el control en línea recta, el movimiento se realiza siempre en una dirección, ya sea la dirección X o la dirección Y. Sólo en algunos casos excepcionales se produce un movimiento simultáneo en dos direcciones, utilizando movimientos de igual velocidad en ambas direcciones para crear chaflanes de 45° o esquinas interiores.

La forma deseada de la pieza se produce mediante una secuencia específica de carreras en los ejes X e Y y sus respectivas longitudes. La pieza se mecaniza mediante movimientos rectilíneos.

(3) Control del contorno

En el control de contorneado, las formas complejas de las piezas pueden mecanizarse mediante movimientos simultáneos en dos o incluso tres direcciones. Las velocidades necesarias en las direcciones de movimiento simultáneo deben calcularse mediante un interpolador (ordenador). Las máquinas de control de contorneado también pueden utilizarse para operaciones de control punto a punto y en línea recta.

La tecnología de control numérico tiene amplias aplicaciones en sectores como la fabricación mecánica, la impresión, el textil, el envasado y los materiales de construcción.