Las medidas para controlar o reducir la deformación residual de la soldadura se dividen en medidas de diseño y medidas de proceso.

1. Medidas de diseño

(1) Utilizar una estructura de soldadura razonable

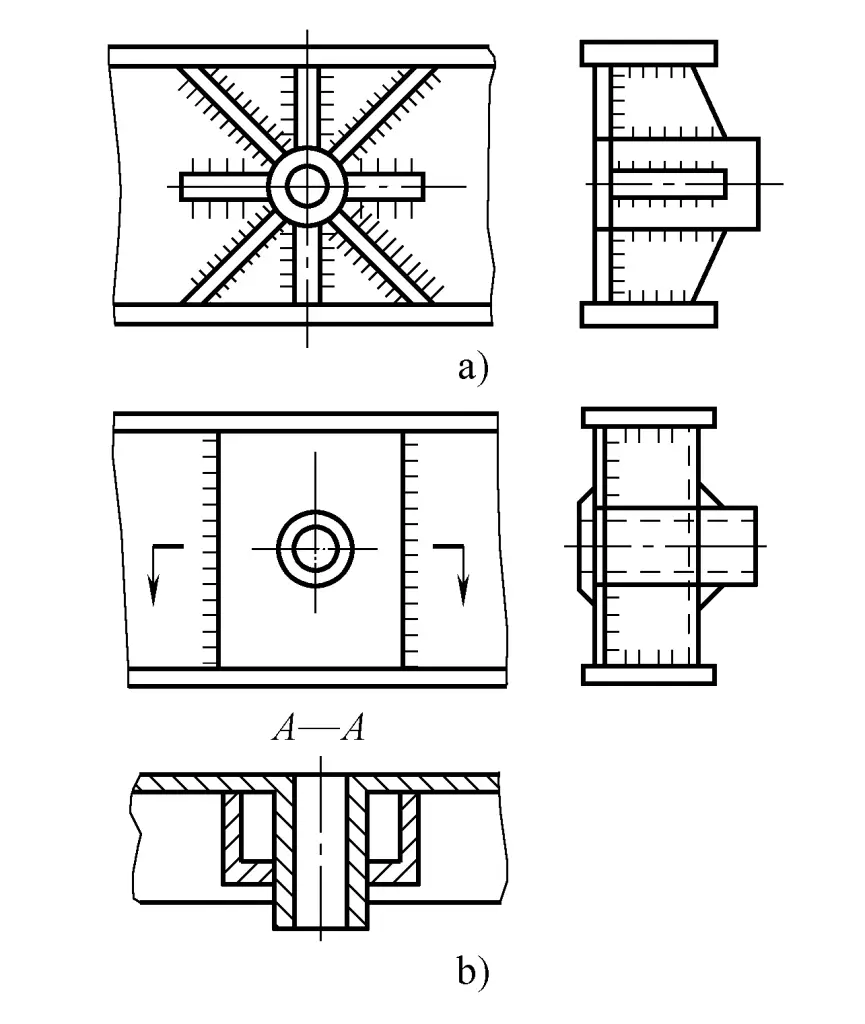

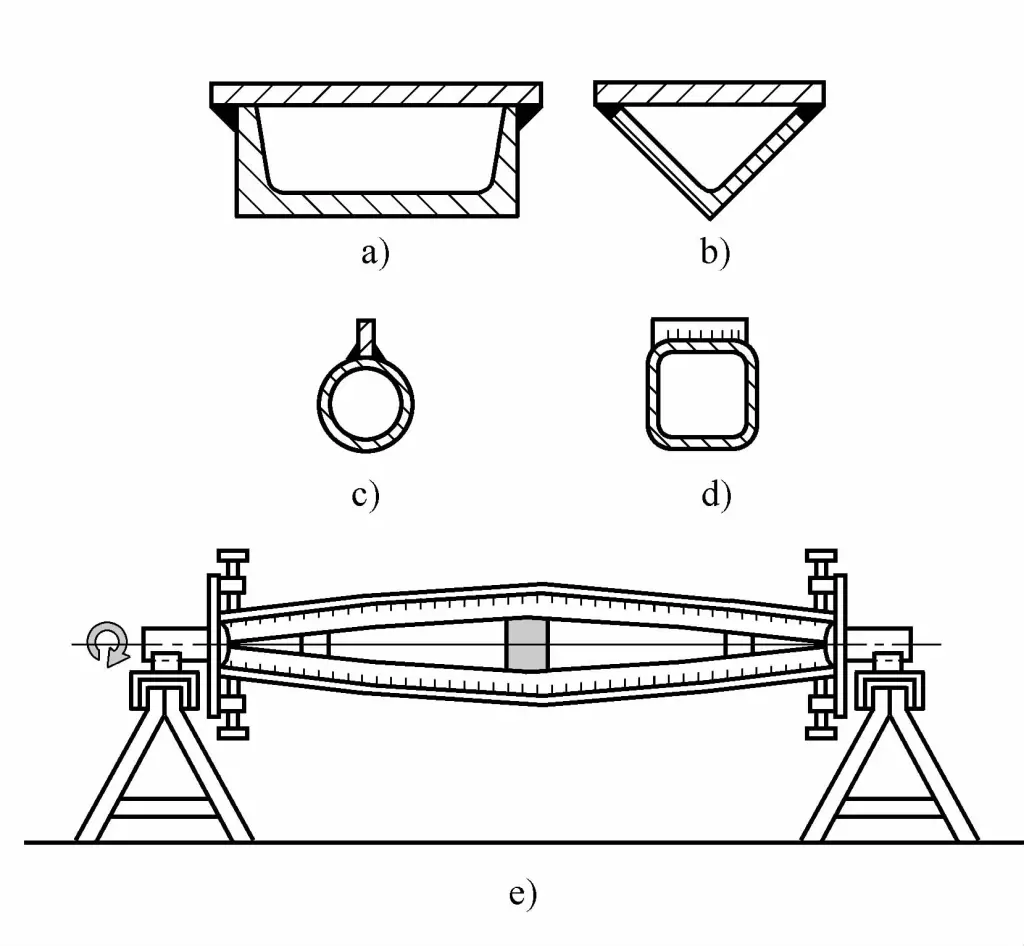

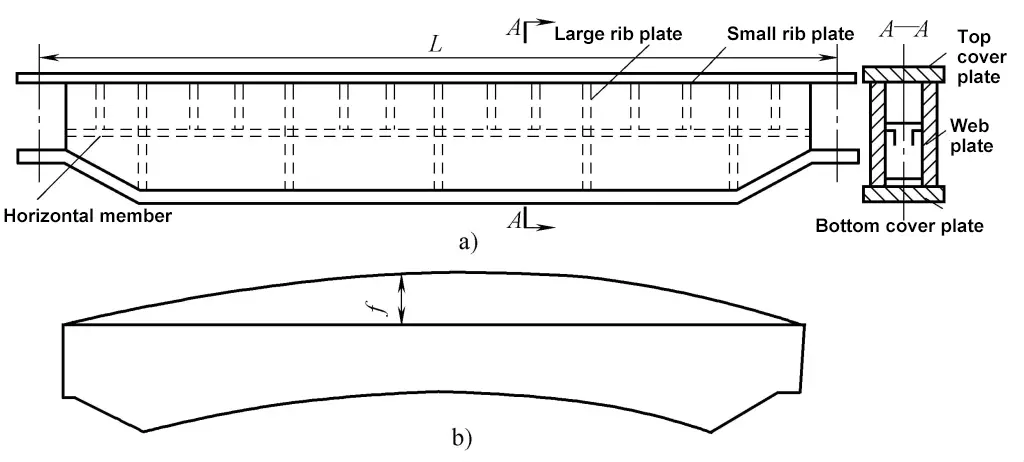

Utilizando una estructura de soldadura razonable, utilizando inteligentemente perfiles o estructuras de chapa prensada y conformada, minimizando las soldaduras no sólo se reduce la carga de trabajo de soldadura y la deformación, sino que a veces también se mejora la eficiencia de producción y se reducen los costes de producción. La figura 9-53a muestra una estructura tradicional de cojinete reforzado con placa nervada radial, y la figura 9-53b muestra una estructura de cojinete reforzado con acero de canal, claramente, la estructura de la figura 9-53b es mucho mejor que la de la figura 9-53a.

(2) Seleccionar las formas de juntas y ranuras adecuadas

La selección de formas de juntas y ranuras adecuadas puede reducir las soldaduras, reducir la carga de trabajo de soldadura y la deformación de la soldadura. Como se muestra en las Figuras 9-54 y 9-55, donde las Figuras 9-54b y 9-55 tienen formas de ranura y tamaños de soldadura mucho más pequeños en comparación con las Figuras 9-54a y 9-55.

a) Sin ranura

b) Con ranura

(3) Utilizar tamaños y formas de soldadura razonables.

Bajo la premisa de garantizar una capacidad de carga y una calidad de soldadura suficientes, intente utilizar el tamaño de soldadura más pequeño posible en términos de espesor de chapa para reducir la cantidad total de metal depositado, reduciendo así la deformación de la soldadura.

(4) Minimizar al máximo el número de soldaduras.

Como se muestra en la figura 9-56a, intente utilizar acero conformado y piezas estampadas en lugar de piezas soldadas para reducir el número de soldaduras.

(5) Disponer razonablemente la posición de las soldaduras.

Siempre que la estructura lo permita, la posición de las soldaduras debe estar lo más cerca posible del eje neutro de la sección del componente y ser simétrica a dicho eje central para reducir la deformación por flexión del componente, como se muestra en la figura 9-56b.

a) Reducir el número de soldaduras para disminuir la deformación de la soldadura.

b) Disponer razonablemente la posición de las soldaduras.

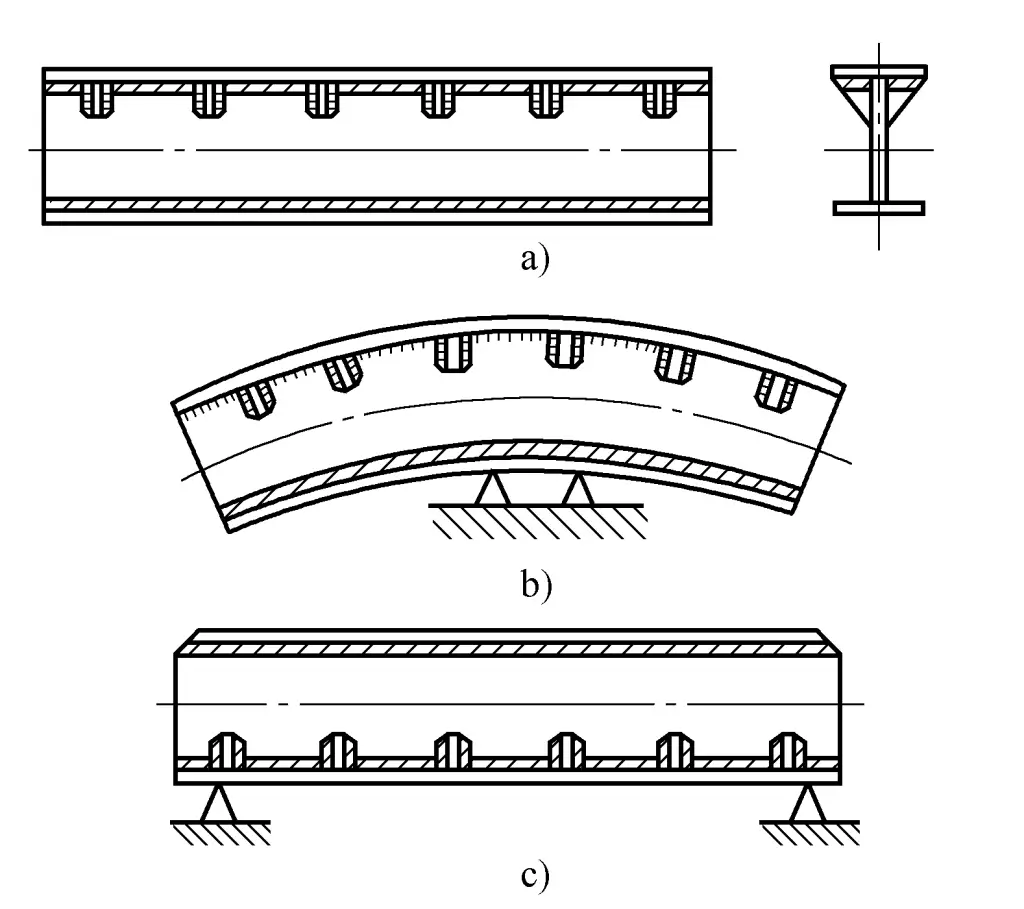

(6) Utilizar el peso propio del componente para el control

En el caso de una viga que tiene muchas más soldaduras en la parte superior que en la inferior, toda la viga se dobla hacia arriba después de la soldadura. En este tipo de estructuras, se puede utilizar el propio peso de la viga para evitar la deformación por flexión. Antes de soldar, coloque la viga sobre dos soportes poco espaciados y suelde primero la parte inferior de la viga. Debido a la flexión causada por el propio peso de la viga y la contracción de la soldadura, la flexión de la viga aumenta, como se muestra en la figura 9-57.

Una vez soldada la parte inferior de la viga, coloque los soportes en ambos extremos, dé la vuelta a la viga y, a continuación, suelde la parte superior de la viga. Dado que los apoyos se colocan en ambos extremos de la viga, la deformación por flexión propia de la viga es opuesta a la primera. Además, la dirección de la deformación por contracción de la soldadura superior también es opuesta a la de la soldadura inferior, lo que da como resultado una deformación que endereza la viga o la deja sólo con una ligera curvatura.

En la producción real, utilice la deformación por peso propio combinada con la deformación por soldadura para crear la curvatura de la viga de la grúa.

(7) Posiciones de reserva para accesorios de soldadura durante el diseño

Durante el proceso de soldadura, pueden utilizarse fijaciones para reducir la deformación.

2. Medidas de proceso

Un diseño correcto y razonable es una parte importante del control de la deformación, pero un diseño correcto y razonable no puede controlar completamente la deformación residual. El método de proceso correcto es una medida importante para controlar la deformación.

(1) Método de compensación por contracción

Al cortar el material, aumente las dimensiones de longitud o anchura de las piezas ligeramente por encima de las dimensiones de diseño para compensar la contracción de la soldadura. La cantidad de sobremedida se determina basándose en la fórmula introducida anteriormente y combinada con la experiencia de producción. El método de sobremedida se utiliza principalmente para evitar la deformación por contracción de la soldadura.

Por ejemplo: Para vigas grúa (vigas cajón), la curvatura requerida después de la soldadura es de 9/1000~1,4/1000. Al cortar la chapa de alma, es necesario reservar la cantidad de contracción y deformación después de la soldadura. Generalmente, la curvatura durante el corte de la chapa es de 15/1000~18/1000. Por lo tanto, la contracción y la deformación reservadas pueden compensar la contracción y la deformación después de la soldadura. Generalmente, cuando se cortan partes de componentes, se añaden 0.3~1mm por metro, lo que también está destinado a compensar la contracción después de la soldadura.

(2) Método de contra deformación

Basándose en el patrón de deformación que se produce en la producción, crear artificialmente una deformación en la soldadura de antemano que sea opuesta en dirección pero igual en magnitud a la deformación que se produce después de la soldadura, como método para evitar la deformación residual. Este método es muy eficaz, pero requiere estimar con precisión la dirección y el tamaño de la deformación que puede producirse después de la soldadura, y aplicarlo con flexibilidad en función de las características estructurales de la soldadura y de las condiciones de producción.

1) Antideformación sin fuerza externa.

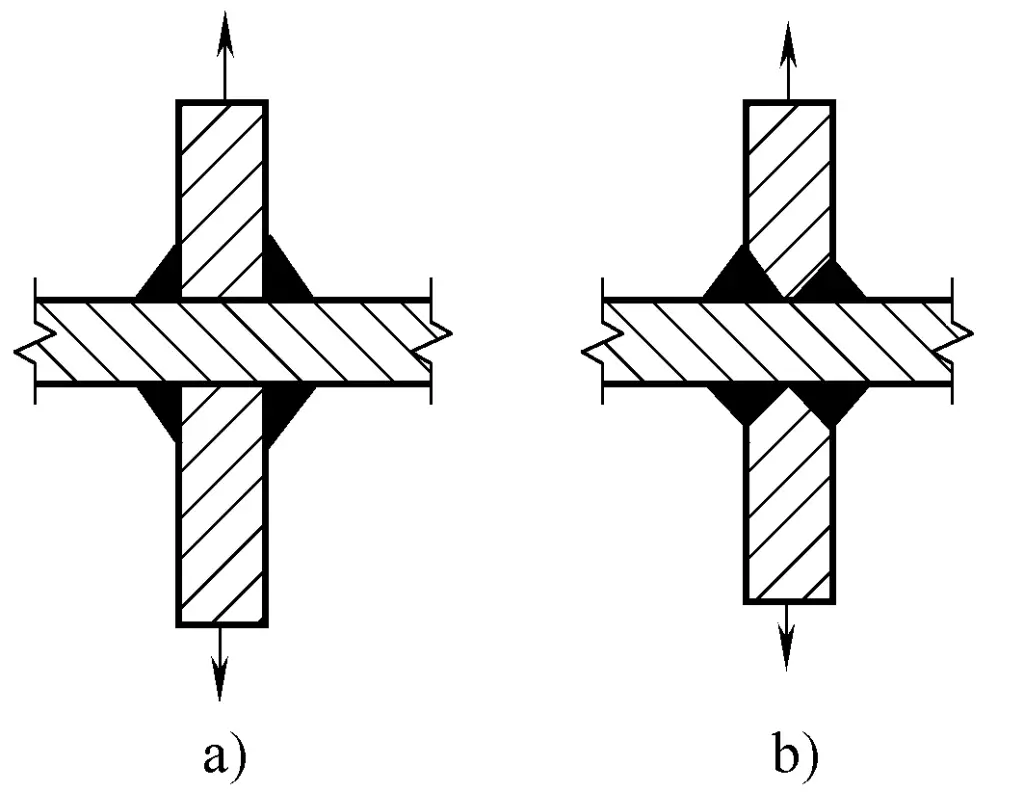

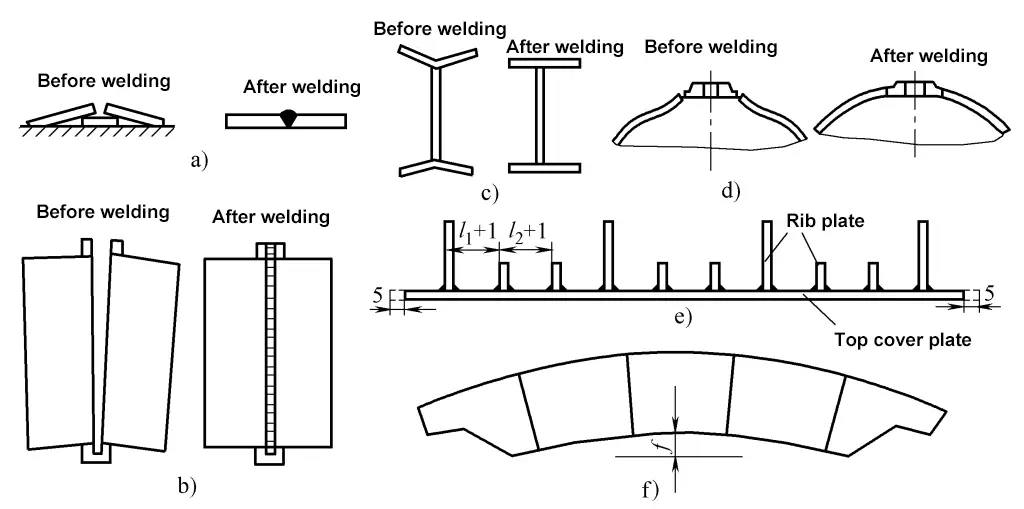

Cuando se produce una deformación angular en la soldadura a tope de chapas, la deformación residual de la soldadura puede controlarse como se muestra en la figura 9-58a; cuando la deformación transversal al final de la soldadura por electroescoria es mayor que al principio, la separación de la junta puede ajustarse más pequeña en la parte inferior y más grande en la parte superior durante la instalación y el posicionamiento, como se muestra en la figura 9-58b.

a) Soldadura a tope de chapas

b) Soldadura vertical a tope con electroescoria

c) Precurvado plástico de las alas de las vigas espaciales

d) Colapso antilocal del caparazón

e) Placa superior de la viga cajón de la grúa reservada para el ajuste por contracción

f) Alma de la viga cajón de la grúa pretaladrada

Para la soldadura de juntas en T, si se produce una deformación angular en la placa plana después de la soldadura, se puede precurvar la placa en la dirección opuesta antes de soldar, como se muestra en la figura 9-58c; para los cascos de pared delgada soldados a tope desde el exterior por un lado con una brida, si se produce una deformación cóncava hacia el interior, se puede precurvar el borde hacia el exterior antes de soldar, como se muestra en la figura 9-58d.

Dejar un margen de contracción es esencialmente también una contra-deformación. Por ejemplo, en el caso de una viga cajón de un puente grúa, cuando la chapa de cubierta superior se suelda a las chapas nervadas como se muestra en la Figura 9-58e, si la soldadura de esquina de cada chapa nervada se contrae 0,5 mm y hay 20 soldaduras de esquina, debe reservarse una tolerancia de 10 mm en la longitud de la chapa de cubierta superior durante la preparación del material, y distribuirse uniformemente entre las chapas nervadas.

Para superar la deformación de deflexión causada por el post-procesamiento de esta viga cajón, durante la fabricación de la placa del alma se crea un camber f prefabricado como se muestra en la Figura 9-58f, que es mayor que el camber durante la aceptación del producto final.

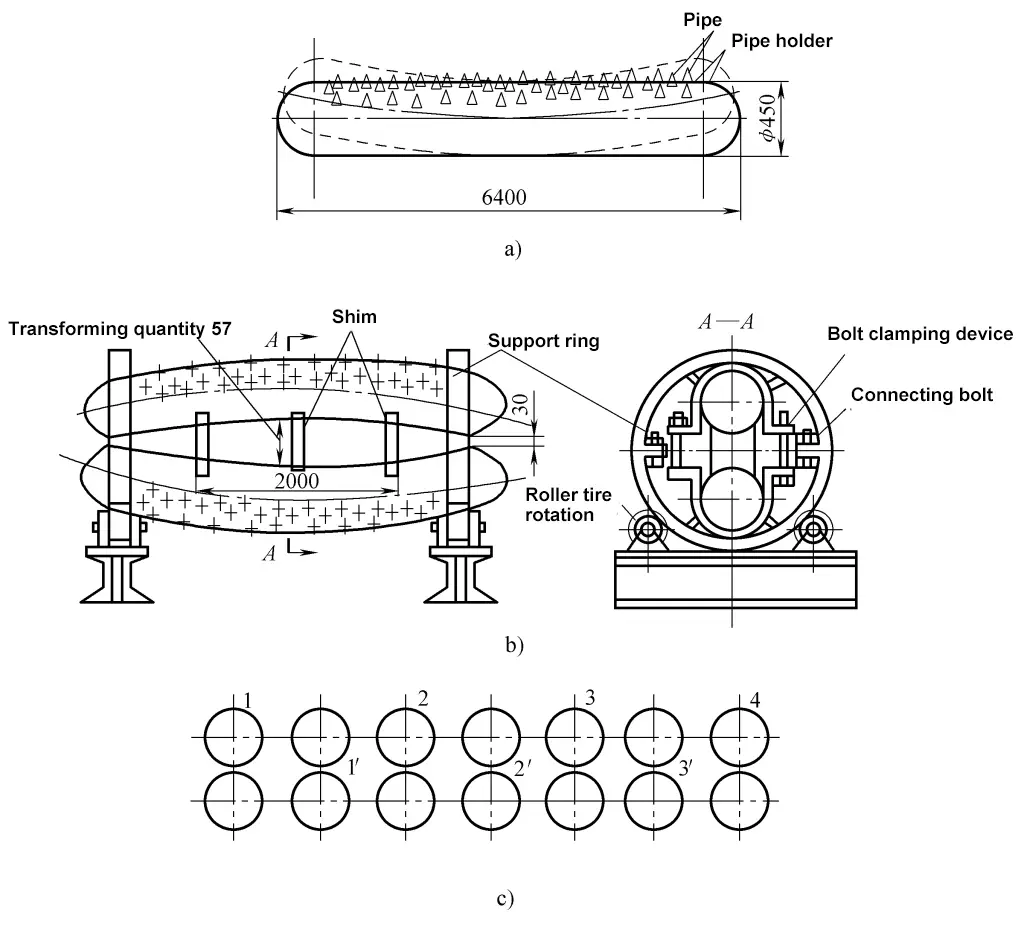

La Figura 9-59 muestra el dispositivo de soldadura contra deformación y su secuencia de soldadura para el tambor de vapor de la caldera. Dos soldadores sueldan una fila de asientos de tubos cada uno en el mismo tambor de vapor, siguiendo la secuencia de soldadura de salto mostrada en la Figura 9-59c. Después de soldar dos filas de asientos de tubos en un tambor de vapor, se utiliza el mismo método para soldar los asientos de tubos en otro tambor de vapor, alternando hasta completar toda la soldadura, lo que evita significativamente la deformación después de la soldadura.

a) Deformación del tambor de vapor después de la soldadura sin utilizar el método de contra-deformación.

b) Molde abatible de soldadura contra-deformación para el tambor de vapor.

c) Omitir la secuencia de soldadura para los asientos de los tubos.

2) Contra-deformación bajo fuerza externa.

Utilice moldes de soldadura o fijaciones para soldar la pieza en condiciones de contra-deformación. Después de soldar, suelte el molde o la fijación y la pieza volverá a cumplir exactamente los requisitos técnicos de forma y tamaño.

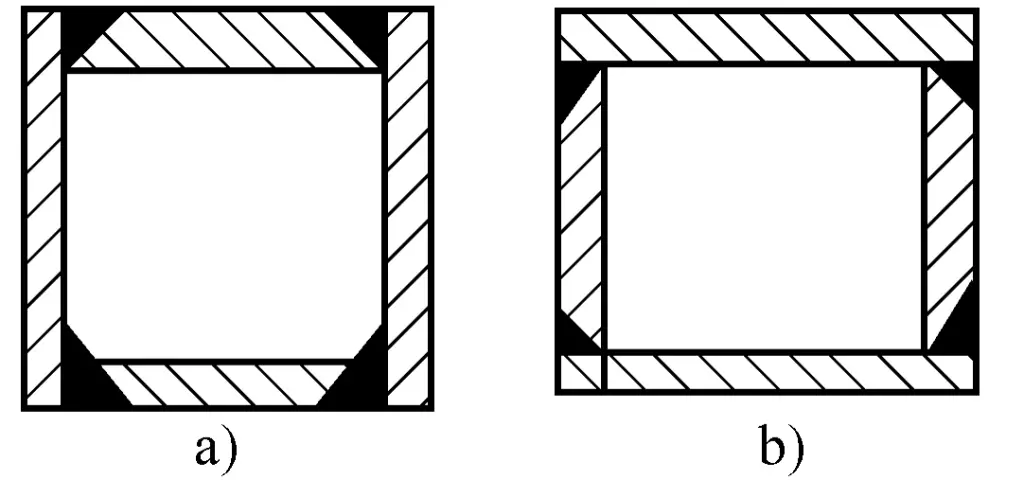

La figura 9-60 muestra el uso de fijaciones simples para contra-deformar una placa plana con el fin de superar la deformación angular causada por la soldadura de vigas en I; las figuras 9-61a, b, c, d muestran componentes huecos que se doblarán después de la soldadura debido a la concentración de soldaduras en el lado superior.

Como se muestra en la Figura 9-61e, utilice la plantilla de torneado para fabricar dos componentes con la misma sección transversal "espalda con espalda", sujetando los extremos y elevando el centro, de este modo cada componente se suelda en una situación de flexión inversa. Esta plantilla de torneado facilita la soldadura y también mejora la eficacia de la producción.

a), b), c) Vigas huecas con soldadura longitudinal unilateral

d) Vigas huecas con una soldadura transversal unilateral

e) Soldadura en la plantilla de torneado de soldadura

Al utilizar el método de antideformación por fuerza externa, deben tenerse en cuenta las dos cuestiones siguientes.

① Cuestiones de seguridad. La fuerza externa requerida debe ser suficientemente grande, por lo tanto, la plantilla utilizada debe garantizar resistencia y rigidez. La pieza de trabajo se encuentra en un estado elástico durante la antideformación y permanece elástica después de la soldadura. Cuando se suelta la mordaza, la pieza de trabajo inevitablemente rebotará, y es esencial evitar lesiones por este rebote.

② El método más fiable para controlar la cantidad de antideformación es utilizar parámetros de soldadura estándar para realizar una soldadura de prueba en estado libre y medir la deformación residual. Esta deformación debe utilizarse como base para la antideformación, combinada con el rebote de la pieza, realizar los ajustes adecuados para que la forma y el tamaño de la pieza después del rebote coincidan exactamente con los requisitos técnicos de la pieza.

3) Método de preestiramiento para la soldadura de chapas finas.

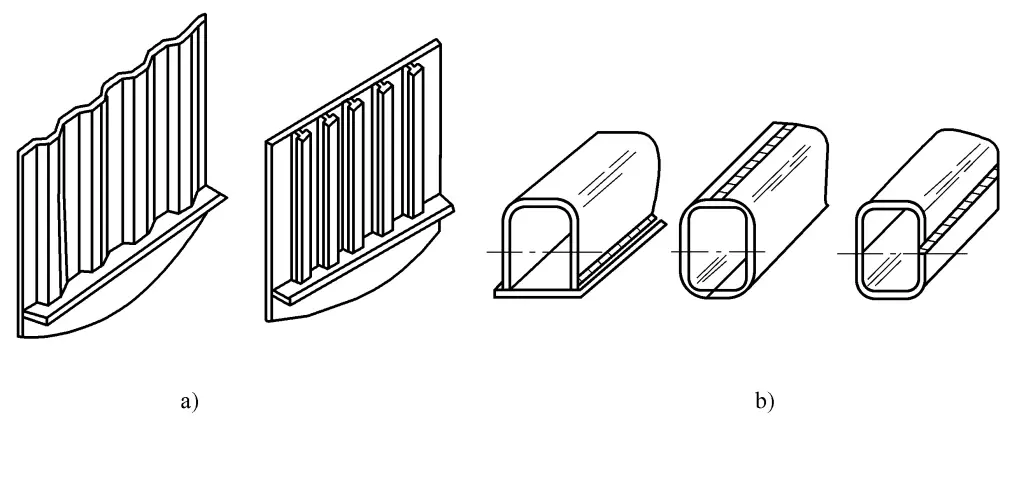

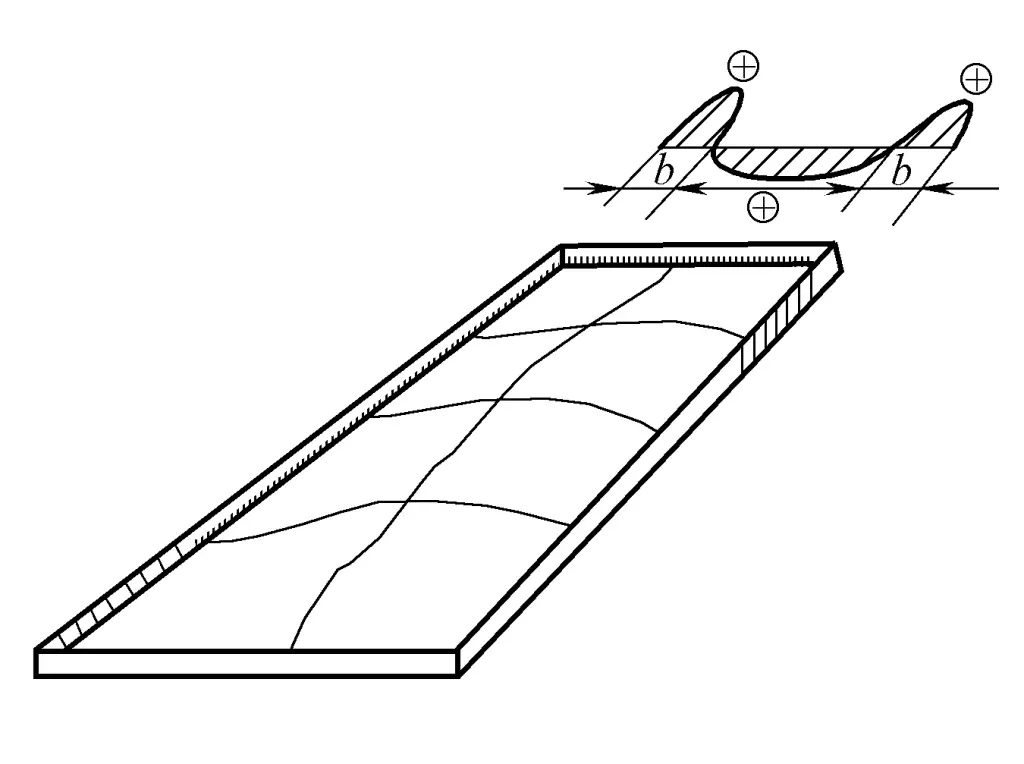

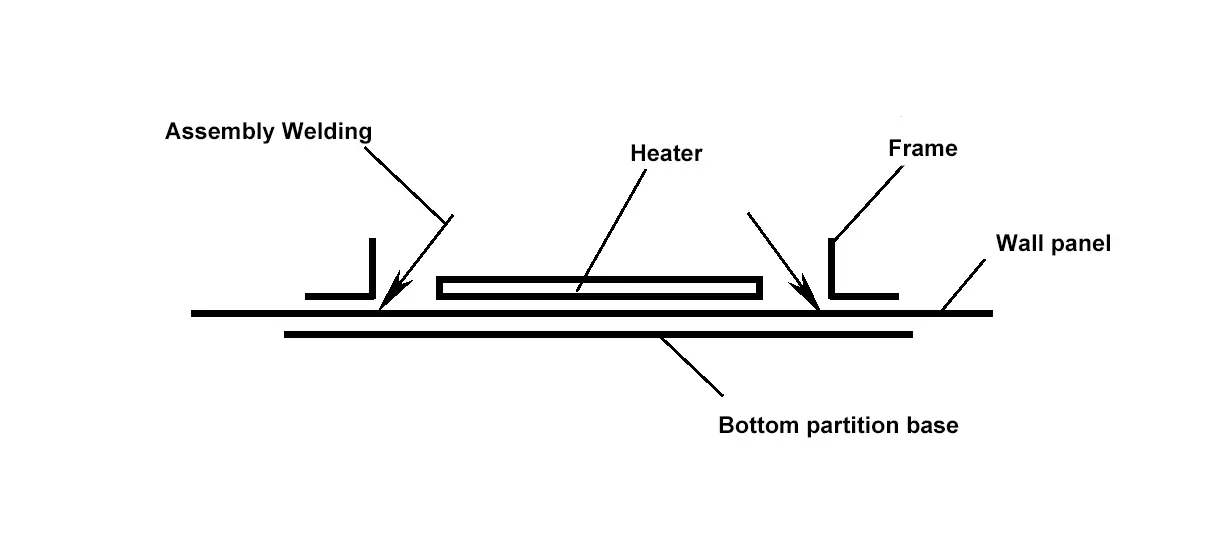

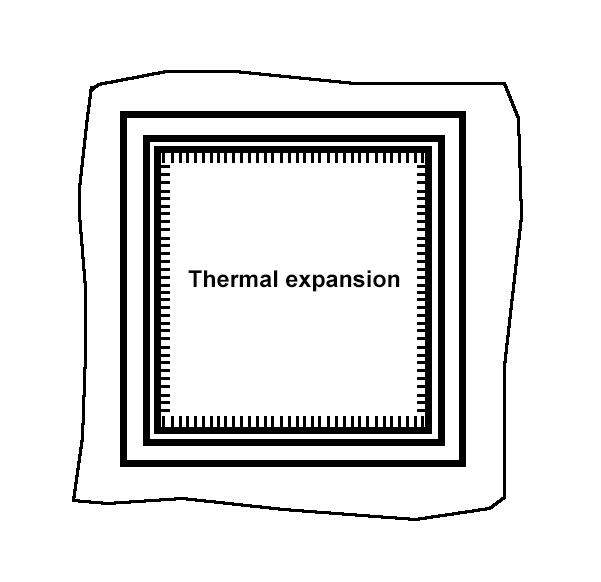

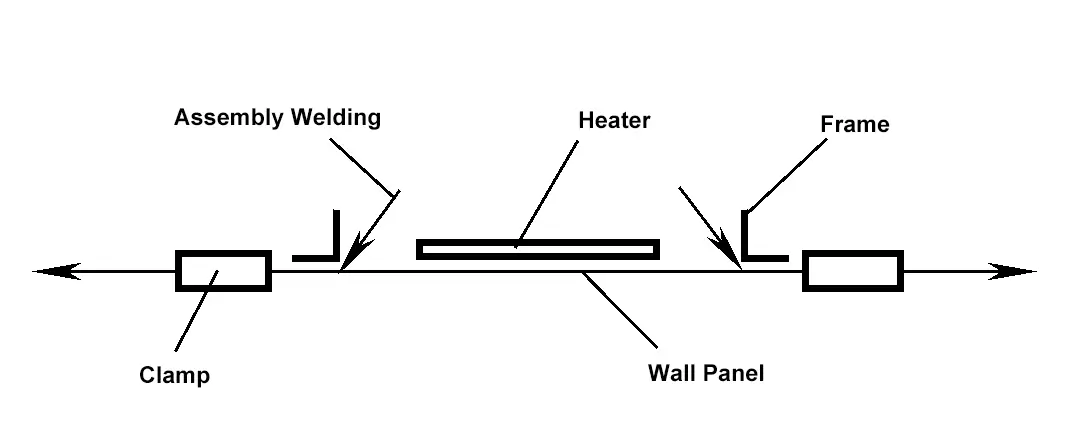

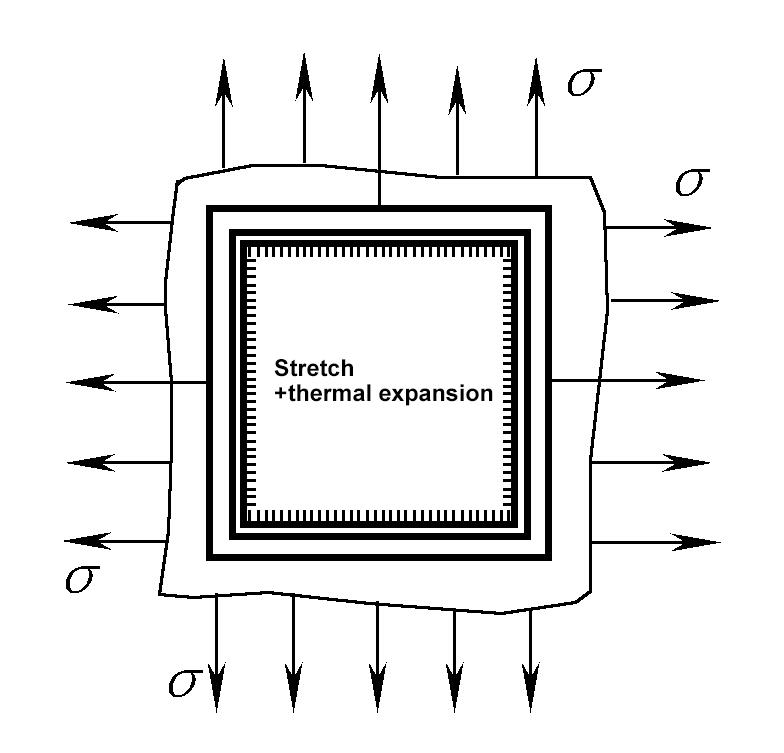

Se trata de un ejemplo de aplicación flexible del método de contra-deformación en estructuras soldadas de pared delgada para evitar la deformación ondulada posterior a la soldadura de la placa posterior. Se suelda un marco hecho de superficies perfiladas en el interior de la placa plana de pared delgada y, tras la soldadura, la contracción periférica de la soldadura hace que la placa delgada dentro del marco genere una tensión de compresión que alcanza o supera su tensión crítica de pandeo, lo que provoca una deformación ondulada, como se muestra en la Figura 9-62.

Si se aplica el preestiramiento mediante preestiramiento mecánico, preestiramiento calentado, o una combinación de ambos métodos en las zonas susceptibles de acortarse, y luego se ensambla y suelda formalmente con el bastidor, y se retira el calor de preestiramiento después de soldar, la placa de pared delgada puede volver a su estado inicial, reduciendo eficazmente la tensión residual y logrando el propósito de evitar la deformación ondulada de la placa de pared.

La Tabla 9-12 muestra tres esquemas de implementación: método de estiramiento (método SS), método de calentamiento (método SH) y una combinación de ambos (método SSH). El método de estiramiento requiere un dispositivo mecánico especialmente diseñado; el método de calentamiento puede utilizar corriente a través de la placa de pared, confiando en su propia resistencia para calentar directamente en lugar de calentar indirectamente mediante calentadores.

Tabla 9-12 Esquemas de aplicación para controlar la deformación inestable de la soldadura de chapas de pared delgada mediante el método de pretensado

| No. | Métodos | Diagrama esquemático | |

| 1 | Método SS Método de estiramiento |  |  |

| 2 | Método SH Método de calentamiento |  |  |

| 3 | Método SSH Método de estiramiento + Método de calentamiento |  |  |

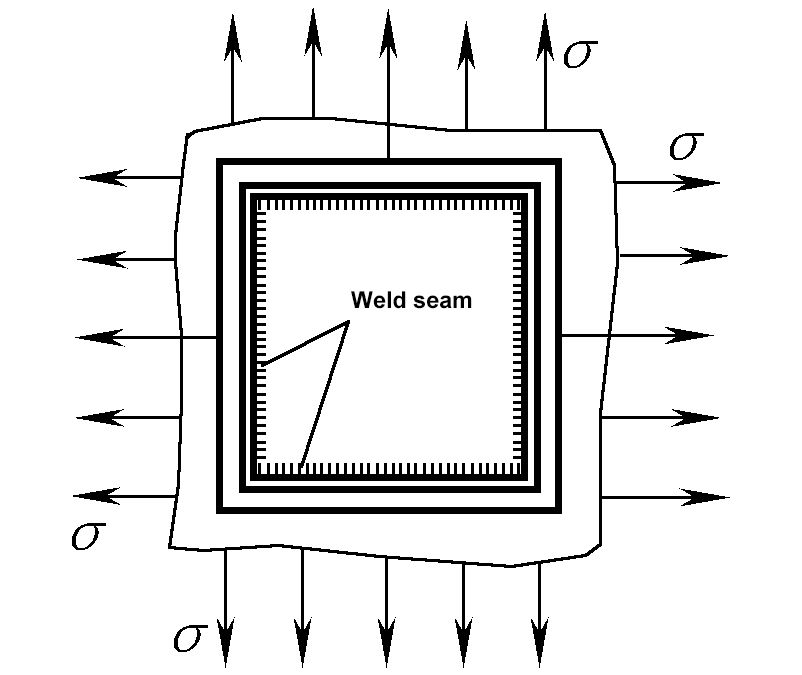

(3) Método de fijación rígida

Utilizando métodos adecuados para aumentar la rigidez y la sujeción de la soldadura, se puede lograr el propósito de reducir su deformación, que es el método de fijación rígida. Los métodos de fijación rígida más comunes son los siguientes:

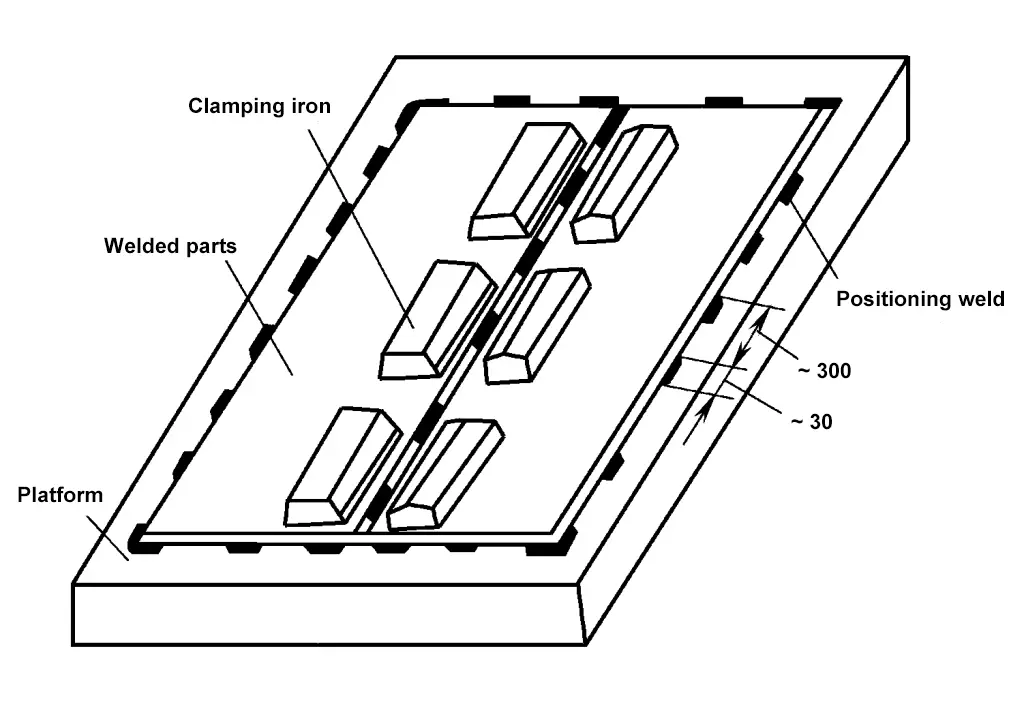

1) Fije la soldadura sobre una plataforma rígida.

Cuando se sueldan chapas finas, se pueden fijar en una plataforma rígida con soldaduras de posicionamiento, y las soldaduras cercanas a la parte posterior se pueden presionar con una plancha, como se muestra en la figura 9-63. Una vez que todas las soldaduras están completamente soldadas y enfriadas, se retiran las soldaduras de posicionamiento, lo que puede evitar la deformación ondulatoria durante la soldadura de placas delgadas.

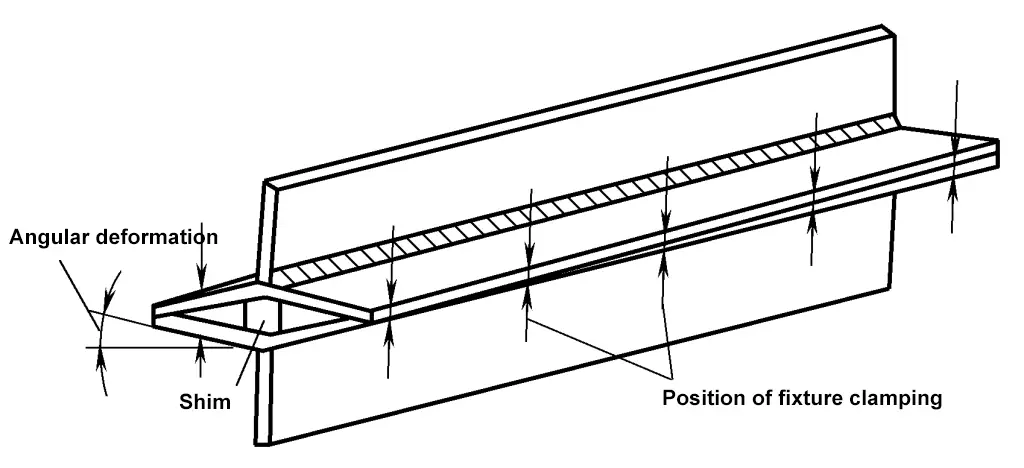

2) Combinar las soldaduras en una estructura con mayor rigidez o simetría.

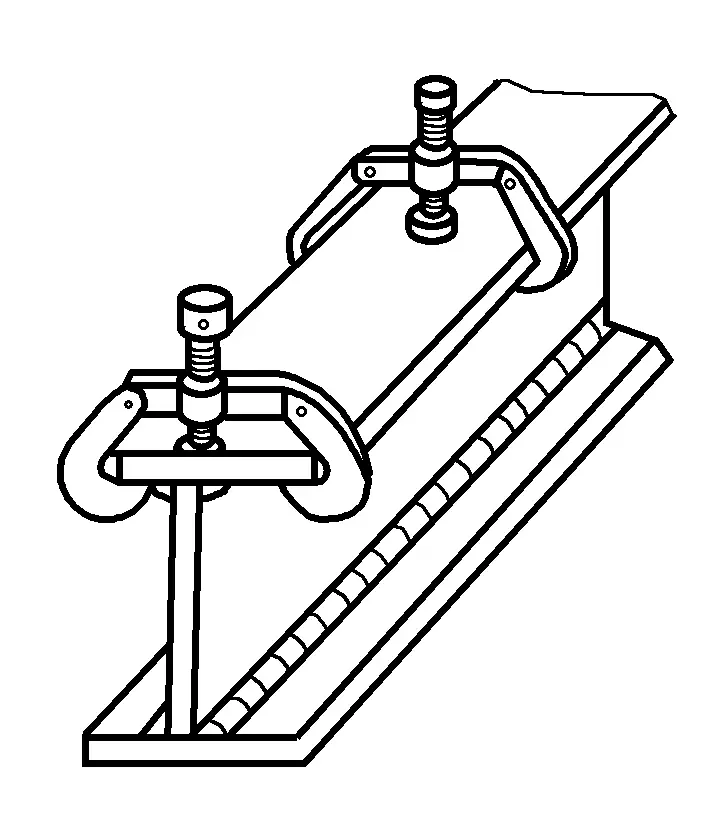

Al soldar vigas en T, es fácil que se produzcan deformaciones angulares y de flexión. La Figura 9-64 muestra dos vigas en T combinadas entre sí, haciendo que el cordón de soldadura sea simétrico al eje neutro de la sección estructural, lo que aumenta enormemente la rigidez de la estructura, y utiliza el método de contra-deformación (en la Figura 9-64 se utilizan calzos), adoptando una secuencia de soldadura razonable, lo que resulta beneficioso para evitar la deformación por flexión y la deformación angular.

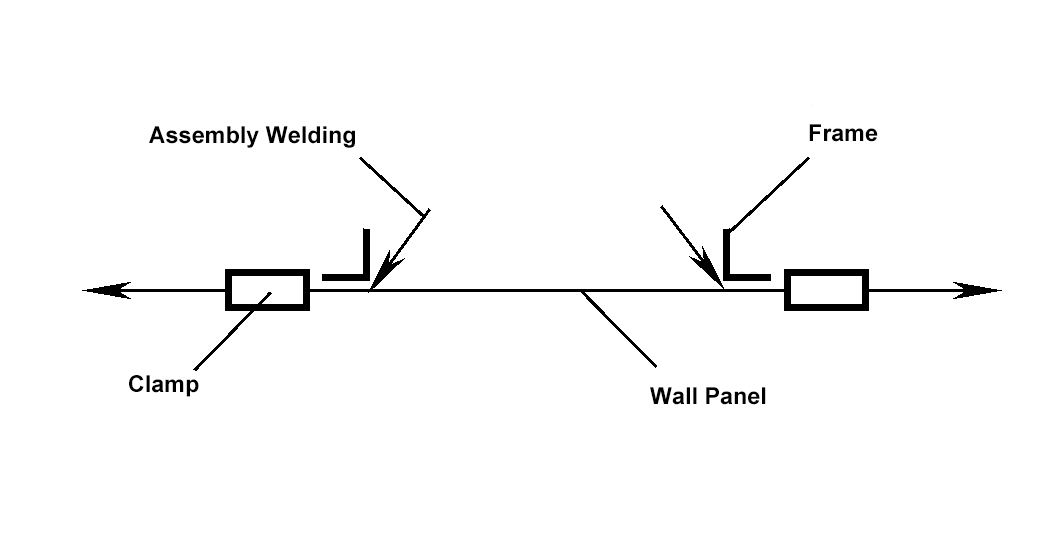

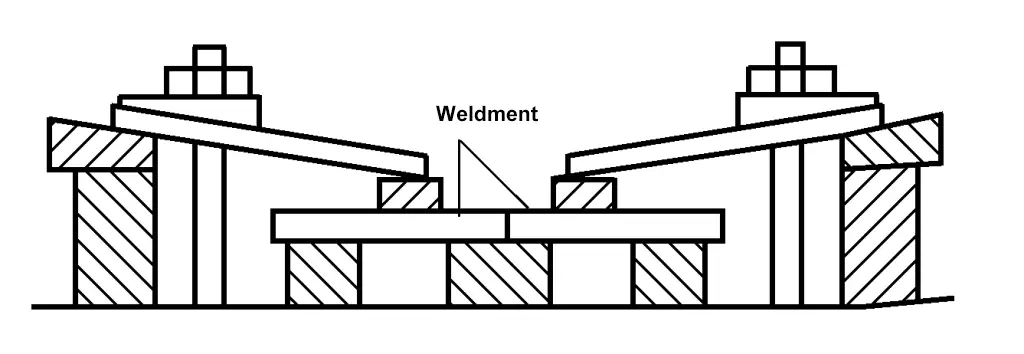

3) Utilizar fijaciones de soldadura para aumentar la rigidez y la sujeción de la estructura.

La figura 9-65 muestra el uso de abrazaderas para fijar la soldadura, aumentar la sujeción del componente y evitar la deformación angular y la deformación por flexión del componente.

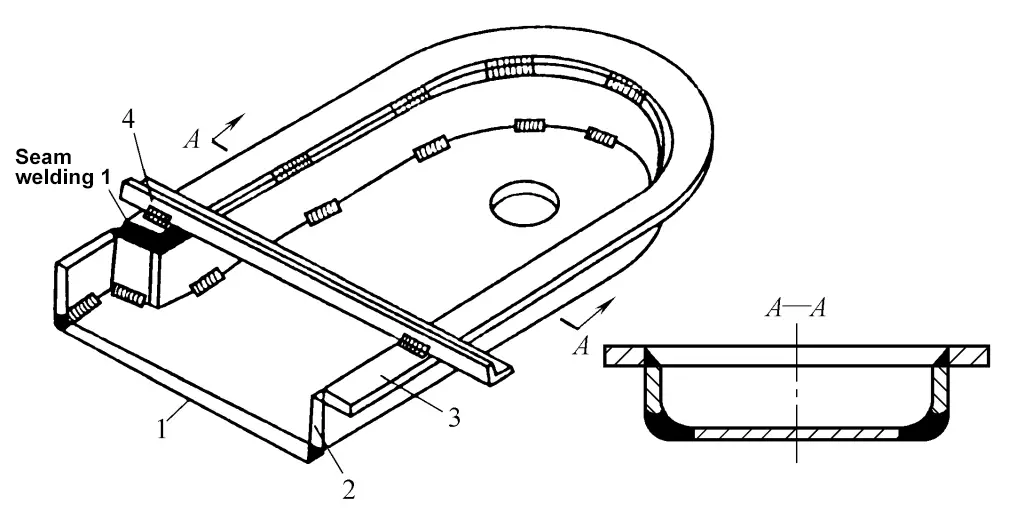

4) Utilizar soportes temporales para aumentar la sujeción de la estructura.

En la producción de una sola pieza, el uso de fijaciones especializadas no es económicamente razonable. Soldar algunos soportes temporales o tirantes en piezas propensas a la deformación puede aumentar la rigidez local y reducir eficazmente la deformación de la soldadura. La figura 9-66 es un ejemplo de aplicación del uso de soportes temporales en una cubierta protectora para aumentar la sujeción.

1-Placa base

2-Placa vertical

3-Placa de brida

4-Apoyo temporal

(4) Seleccionar una secuencia razonable de montaje y soldadura

La secuencia de montaje y soldadura tiene un impacto significativo en la deformación de la estructura soldada, por lo tanto, se puede utilizar una secuencia de montaje y soldadura razonable para controlar la deformación de la soldadura. Para controlar y reducir la deformación de la soldadura, la selección de la secuencia de montaje y soldadura debe seguir estos principios:

1) La soldadura debe estar lo más cerca posible del eje neutro de la sección estructural.

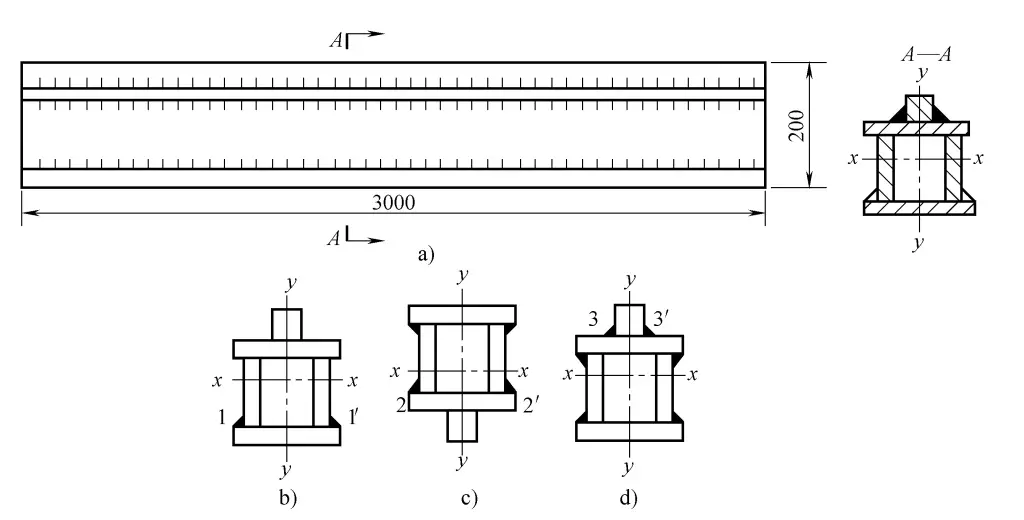

Como se muestra en la figura 9-67a, la estructura de la viga principal del puente grúa requiere una cierta curvatura hacia arriba. Para lograr este requisito, además de prefabricar la comba hacia arriba de las placas de alma izquierda y derecha, se debe seleccionar la mejor secuencia de montaje y soldadura para minimizar la deformación por flexión hacia abajo.

2) Para estructuras con soldaduras dispuestas asimétricamente, soldar primero el lado con menos soldaduras durante el montaje y la soldadura.

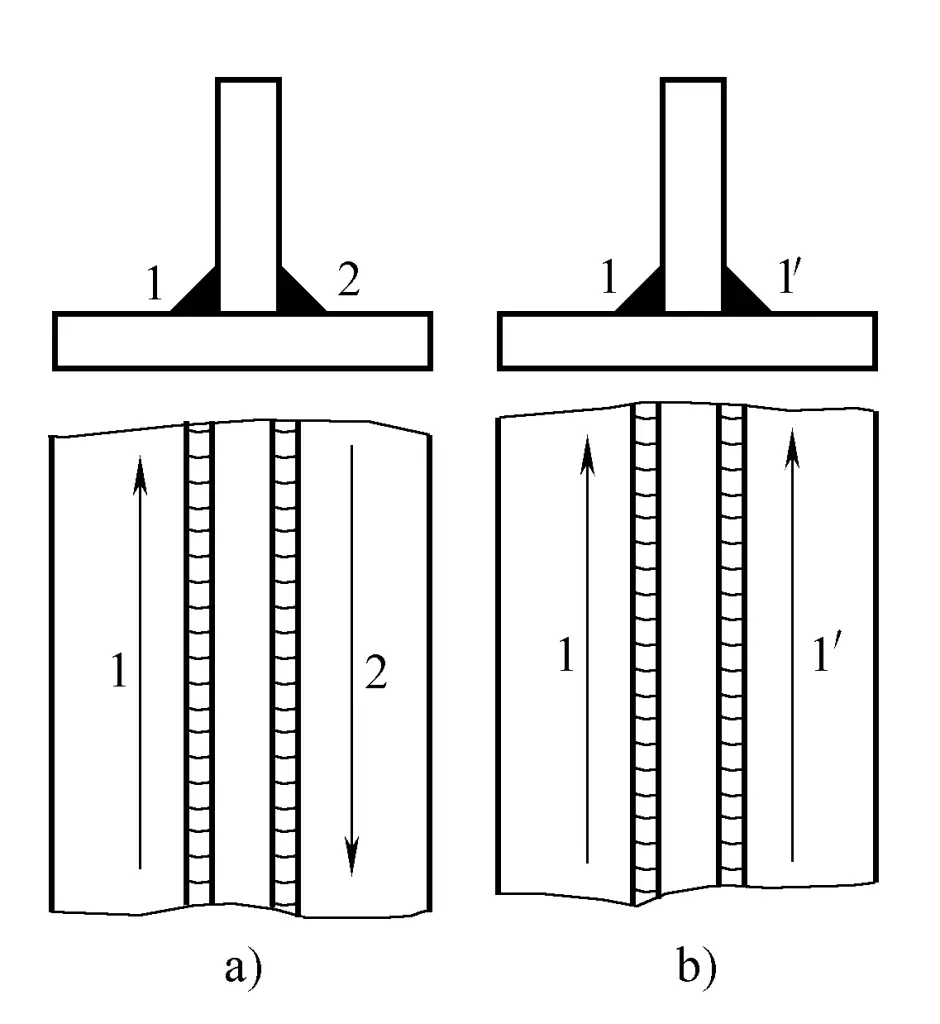

Como se muestra en la Figura 9-68, la sección superior de la matriz de la prensa tiene más soldaduras por encima del eje neutro que por debajo. Si la secuencia de montaje y soldadura no es razonable, acabará produciendo una deformación por flexión hacia abajo.

La solución consiste en soldar primero simétricamente los cordones 1 y 1' (véase la figura 9-68b), lo que producirá una importante deformación por flexión hacia arriba f 1 y aumentar la rigidez de la estructura; a continuación, soldar los cordones 2 y 2' en la posición indicada en la figura 9-68c, produciendo una deformación por flexión hacia abajo f 2 finalmente, soldar los cordones 3 y 3' en la posición indicada en la figura 9-68d, produciendo una deformación por flexión hacia abajo f 3 . Esto hace que f 1 aproximadamente igual a f 2 y la suma de f 3 y las direcciones son opuestas, por lo que las deformaciones por flexión pueden esencialmente anularse entre sí.

3) Para estructuras con soldaduras dispuestas simétricamente, un número par de soldadores debe soldar simétricamente.

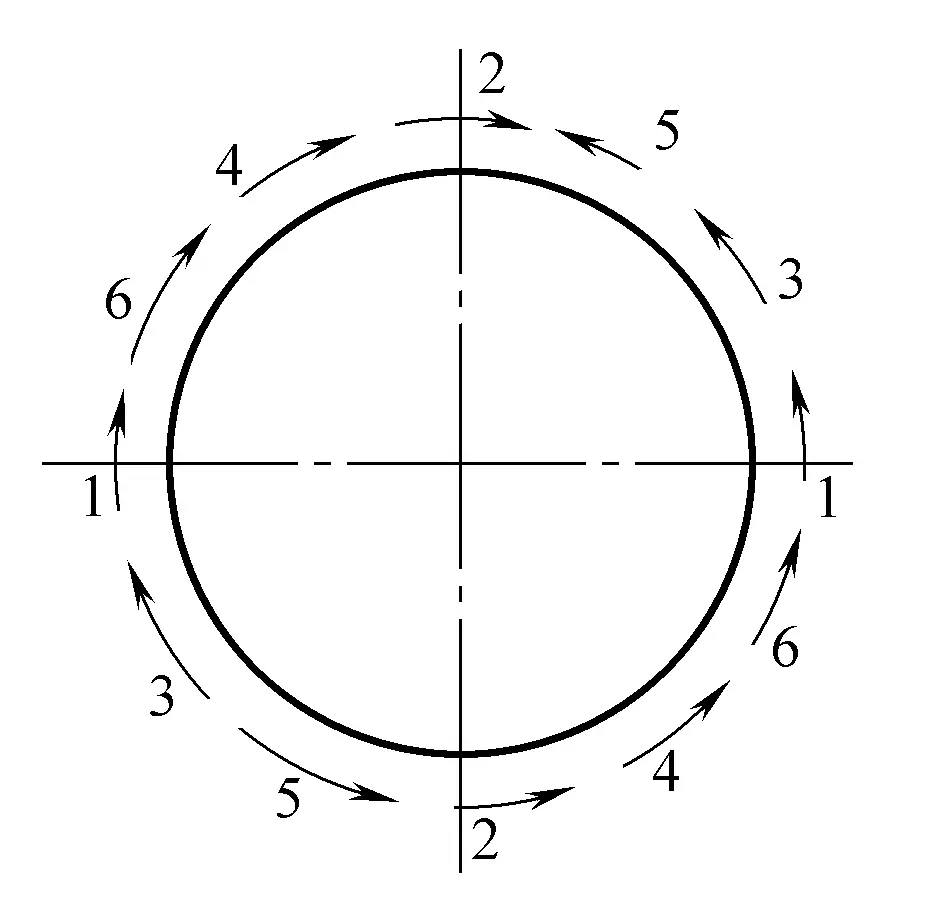

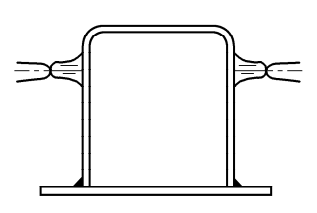

Como se muestra en la Figura 9-69, la soldadura a tope del cuerpo cilíndrico se suelda mejor simétricamente por dos soldadores.

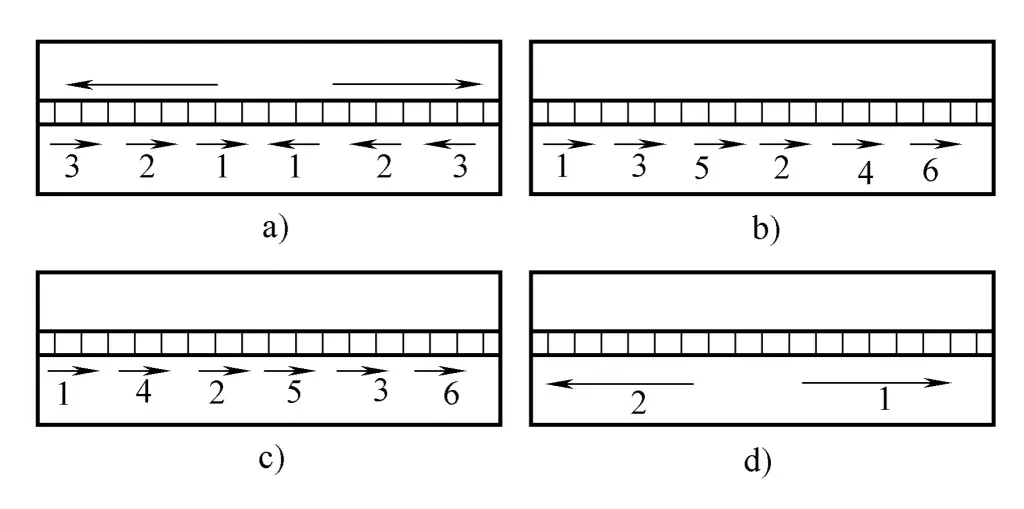

4) Las soldaduras largas (más de 1 m) pueden soldarse en la dirección y secuencia mostradas en la Figura 9-70 para reducir la deformación por contracción posterior a la soldadura.

5) Para evitar distorsiones, las soldaduras adyacentes deben soldarse en la dirección y secuencia mostradas en la Figura 9-71b.

a) Incorrecto

b) Correcto

(5) Elegir métodos y parámetros de soldadura razonables

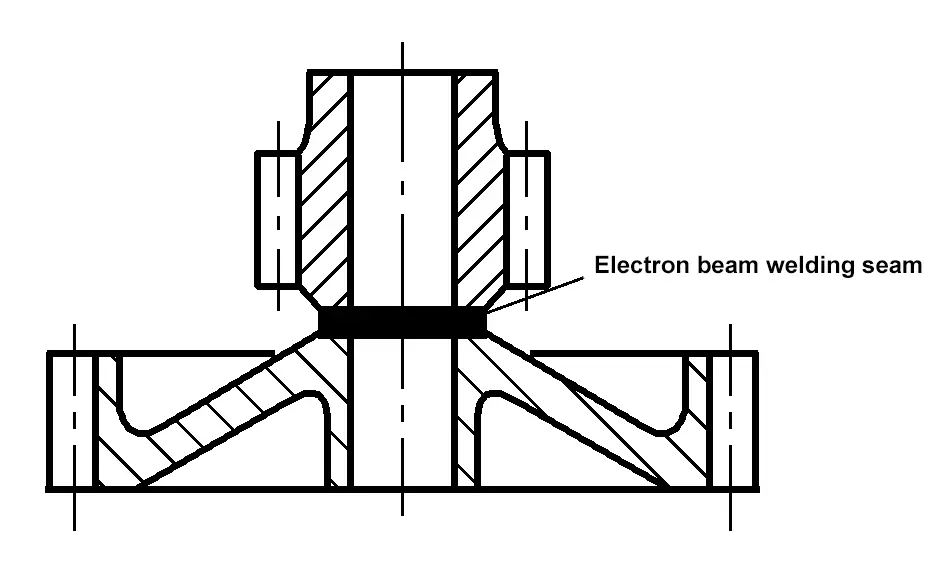

Diferentes métodos de soldadura tienen diferentes aportes de calor, lo que provoca diferentes deformaciones. El uso de métodos de soldadura con una energía más concentrada puede reducir la deformación de la soldadura. Por ejemplo, utilizar CO 2 soldadura con gas protector o soldadura por arco de plasma en lugar de soldadura con gas y soldadura por arco metálico protector para la soldadura de chapas finas; utilizar soldadura por haz de electrones al vacío para productos mecanizados de precisión, como engranajes (véase la figura 9-72), para controlar su deformación.

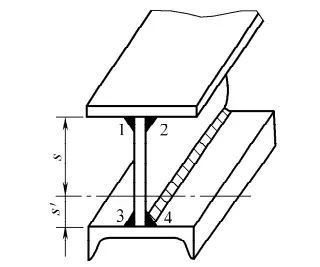

Se utilizan diferentes parámetros de soldadura para diferentes partes de la misma estructura. De este modo se puede lograr el propósito de controlar y ajustar la deformación de la soldadura. Como se muestra en la Figura 9-73, la viga de sección asimétrica, debido a que la distancia s de las soldaduras 1, 2 al eje neutro de la sección de la estructura es mayor que la distancia s' de las soldaduras 3, 4 al eje neutro, la deformación por flexión se produce hacia abajo después de la soldadura.

1 ~ 4-Soldadura

Si se utiliza la soldadura multicapa para las soldaduras 1 y 2, eligiendo un aporte térmico menor para cada capa; y se utiliza la soldadura monocapa para las soldaduras 3 y 4, eligiendo un aporte térmico mayor, entonces la deformación hacia abajo producida por la soldadura de las soldaduras 1 y 2 puede compensar básicamente la deformación en arco hacia arriba producida por la soldadura de las soldaduras 3 y 4, dando como resultado una estructura básicamente plana después de la soldadura.

(6) Método de equilibrado térmico

En algunas estructuras con soldaduras dispuestas asimétricamente, a menudo se produce deformación por flexión tras la soldadura. Si el calentamiento por llama de gas se utiliza en una posición simétrica a las soldaduras y se sincroniza con la soldadura, siempre que los parámetros del proceso de calentamiento se elijan adecuadamente, puede reducir o evitar la deformación por flexión del componente. Como se muestra en la figura 9-74, el método de equilibrado térmico se utiliza para controlar la deformación por soldadura de una estructura de caja de viga lateral.

(7) Método de refrigeración

El método de refrigeración implica el uso de diversas formas para disipar rápidamente el calor de la zona de soldadura, como el uso de refrigeración directa por agua y bloques de refrigeración de cobre para limitar y reducir la distribución del campo de calor de soldadura, con el fin de reducir la deformación de la soldadura. Nota, tenga cuidado con los materiales que tienen alta templabilidad.

En el proceso de producción real de estructuras soldadas, se deben estimar completamente varias deformaciones, analizar los patrones de varias deformaciones y seleccionar uno o varios métodos basados en las condiciones del lugar para controlar eficazmente la deformación de la soldadura.