I. Puntos comunes

1. El impacto de los ángulos de geometría de la herramienta de torneado de roscas en el torneado de roscas

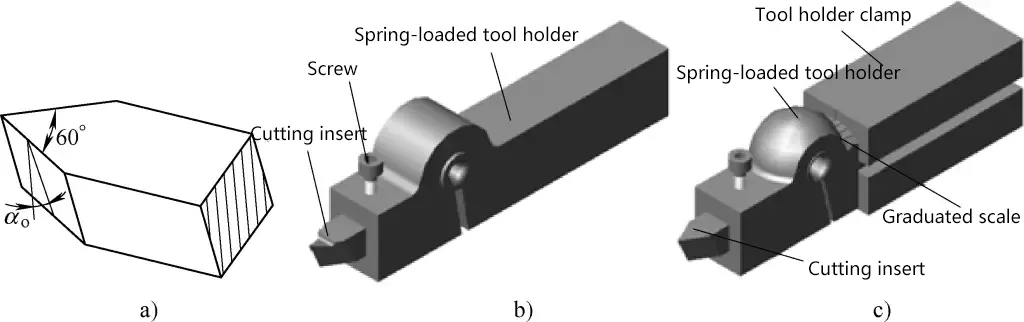

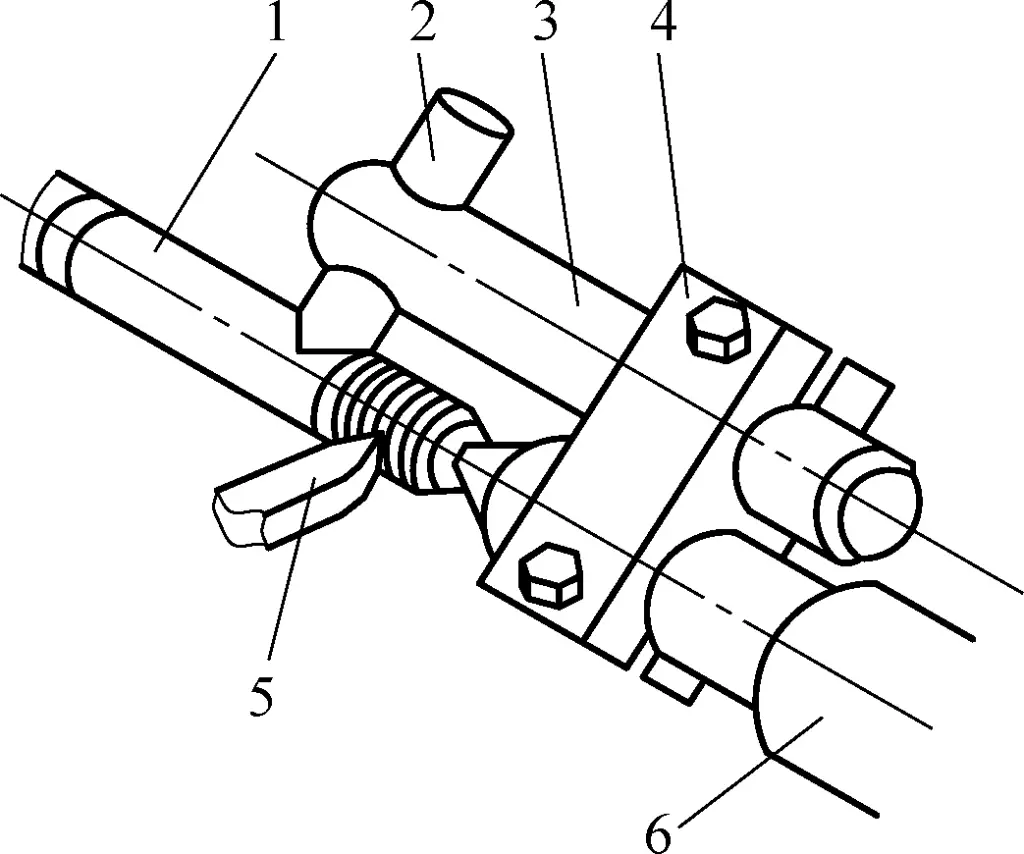

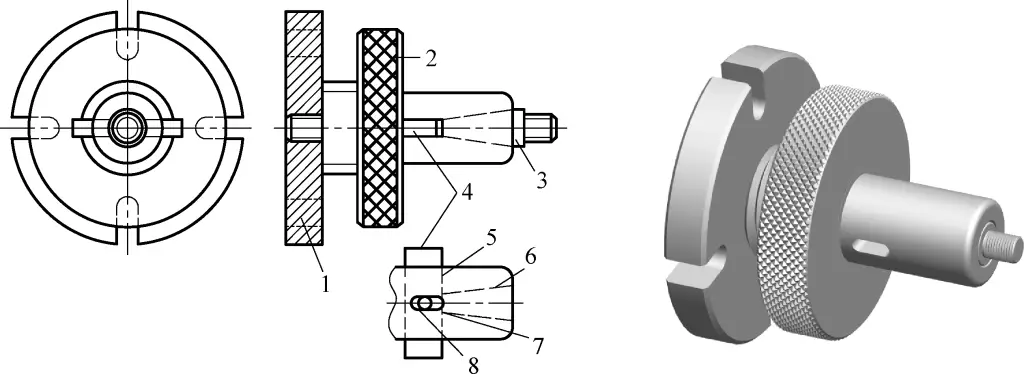

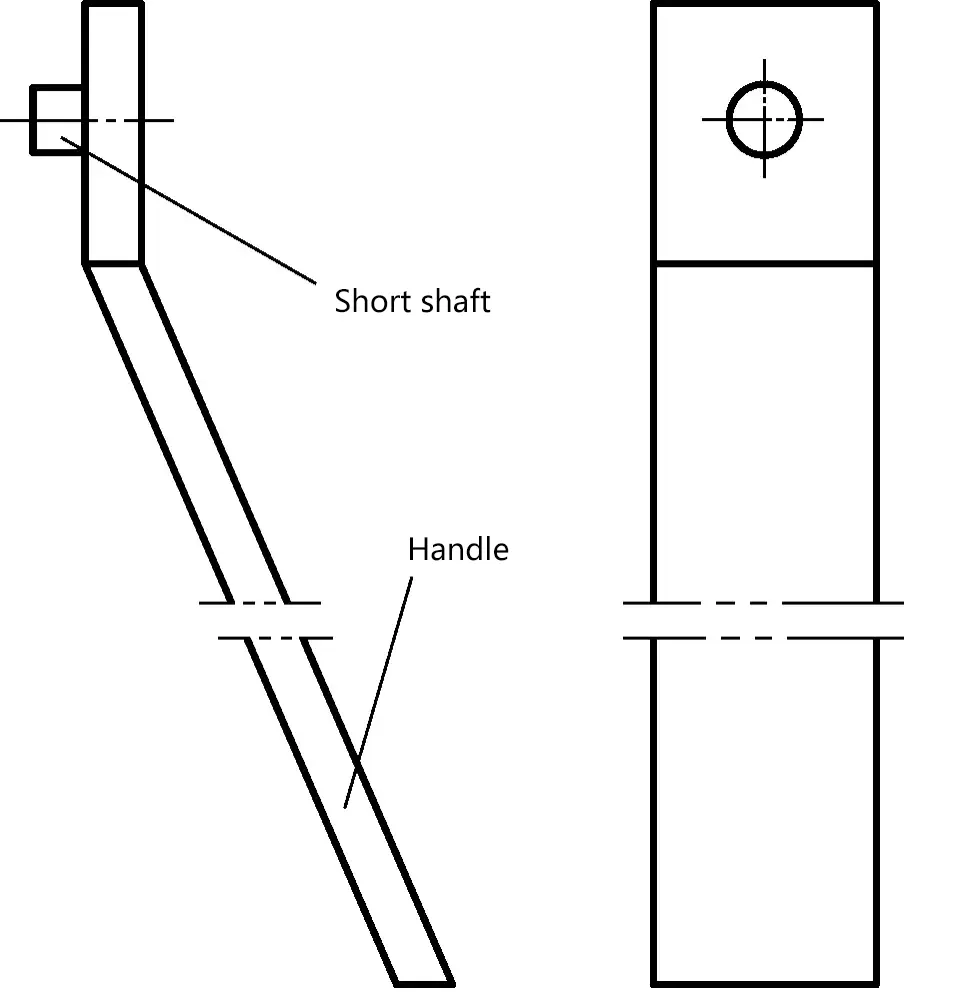

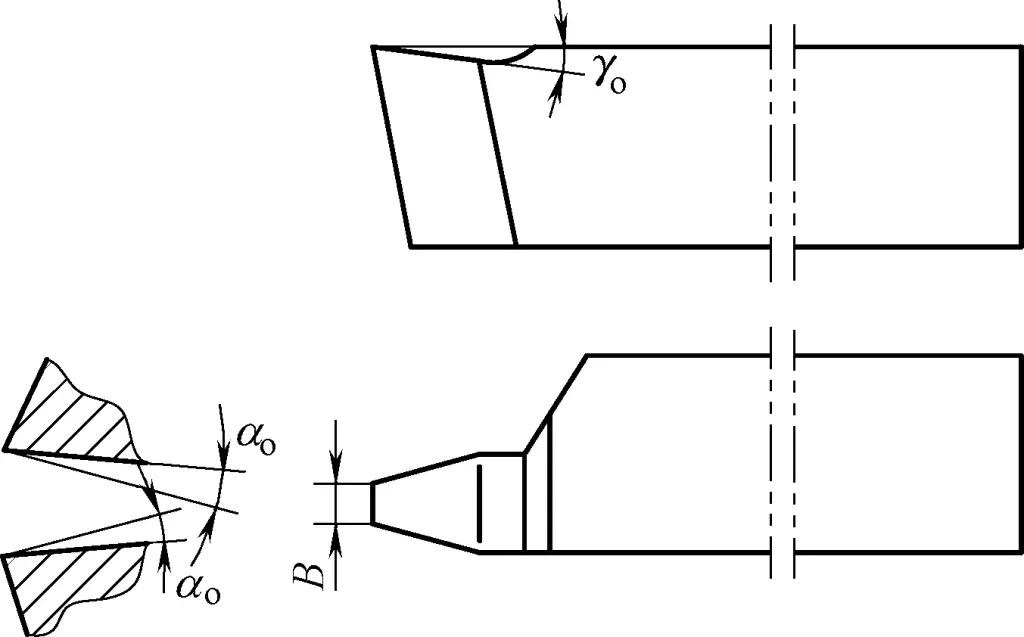

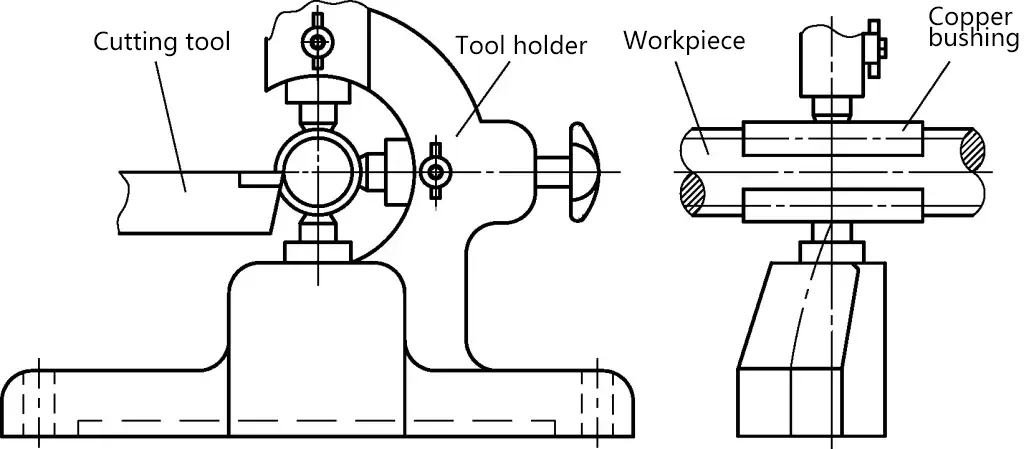

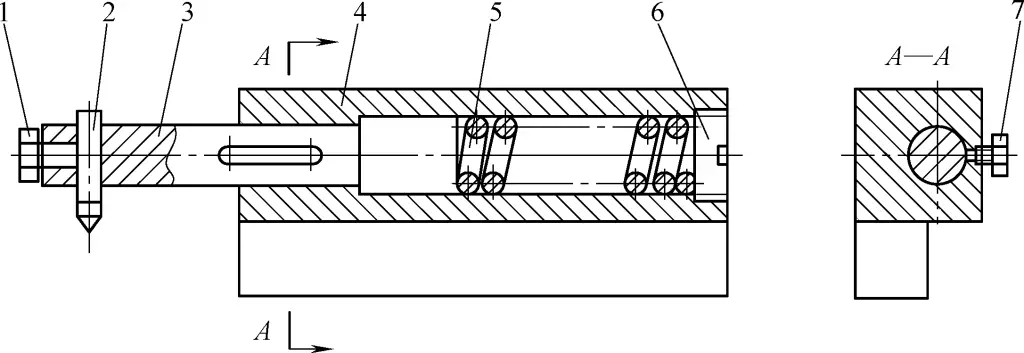

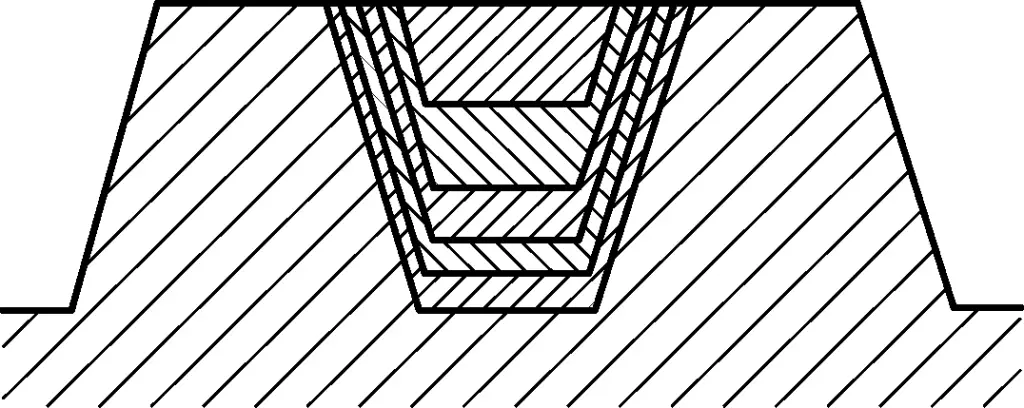

La herramienta de torneado de roscas se muestra en la figura 1, y normalmente se sujeta en un portaherramientas elástico para su uso, como se muestra en las figuras 1b y 1c. Esto sirve para proteger la punta de la herramienta actuando como amortiguador cuando se producen fuerzas desiguales durante el corte. Al tornear roscas, el uso del fluido de corte correcto puede reducir el valor de la rugosidad superficial de la superficie mecanizada.

a) Herramienta de torneado de roscas con ángulo de desprendimiento γ₀ = 0°.

b) Herramienta de torneado de roscas montada en un portaherramientas elástico normal

c) Herramienta de torneado de roscas montada dentro de un portaherramientas giratorio

(1) El impacto del ángulo de inclinación de la herramienta en el torneado de roscas

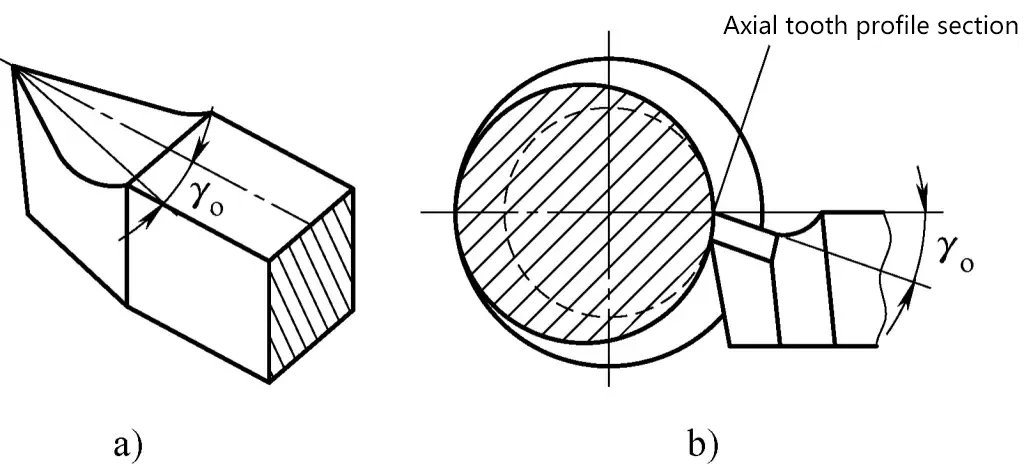

El ángulo de desprendimiento en la punta de la herramienta de torneado de roscas se denomina ángulo de desprendimiento radial γ₀. Teóricamente, se ajusta a la definición de ángulo de desprendimiento, mientras que los dos bordes laterales no se ajustan a la definición de ángulo de desprendimiento, pero siguen llamándose convencionalmente ángulos de desprendimiento. En el torneado de roscas comunes, el ángulo de desprendimiento radial γ₁ de la herramienta es de 0°, y el ángulo de punta de la herramienta ε₂ es igual al ángulo de forma de la rosca α, es decir, ε₃ = α = 60°, por lo que la forma de la rosca torneada es correcta.

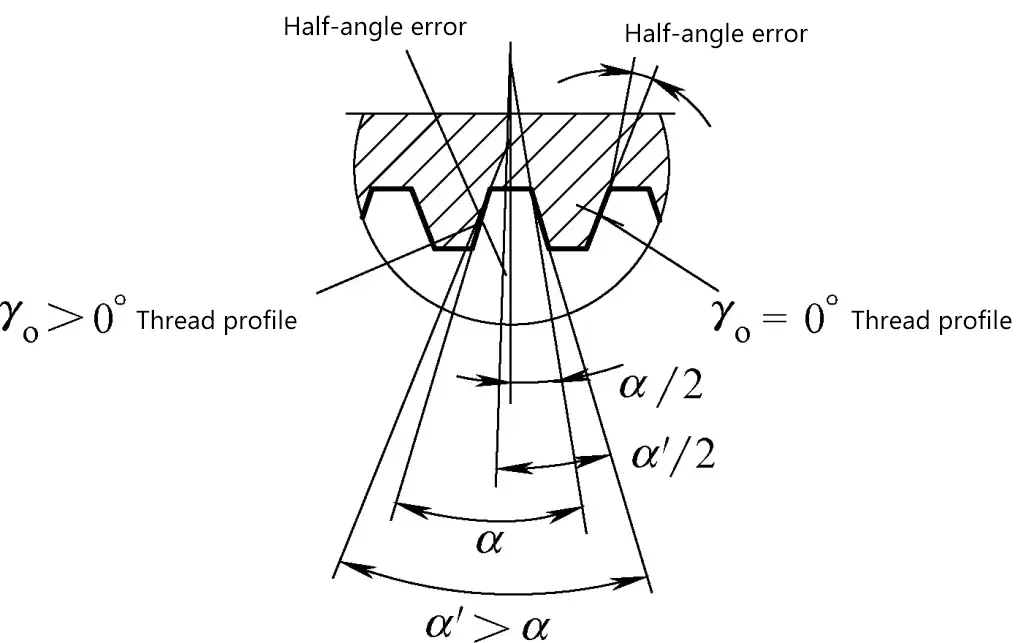

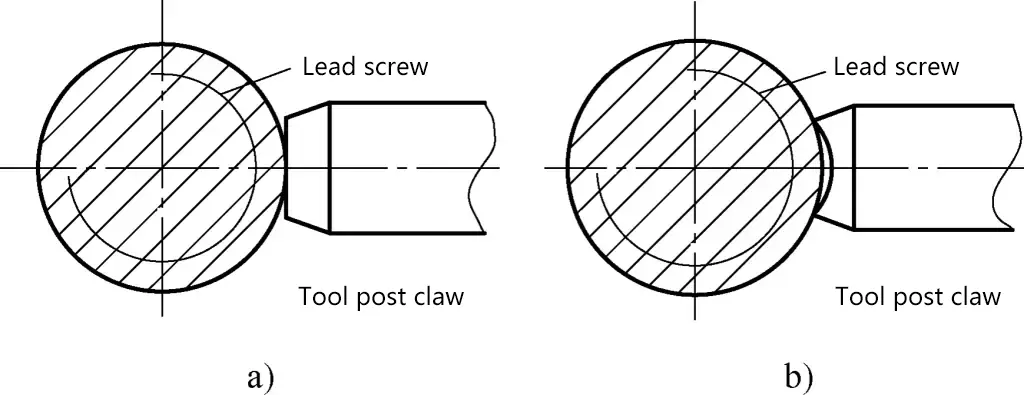

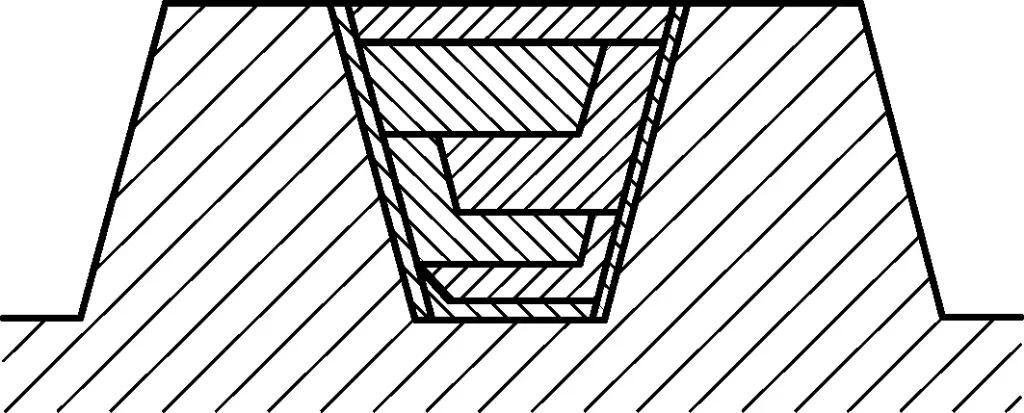

Cuando el ángulo de desprendimiento radial γ₀ de la herramienta de torneado de roscas (Figura 2) es mayor o menor que 0°, los dos filos de corte en el torneado de roscas no son paralelos al eje de la pieza, y los lados torneados de la rosca no son líneas rectas, sino líneas ligeramente curvadas. Además, cuanto mayor sea el ángulo de desprendimiento radial, mayor será el error en el semiángulo de la forma de la rosca, es decir, el ángulo real de la forma de la rosca será mayor que el ángulo estándar de la forma de la rosca. En la figura 3 se muestra la sección transversal de la forma de rosca axial resultante.

a) Herramienta de torneado de roscas con ángulo de desprendimiento radial γ₀ > 0°.

b) Corte de la pieza con herramienta de torneado de roscas γ₀ > 0°.

Por lo tanto, en el torneado fino de piezas roscadas con requisitos de alta precisión, para garantizar la exactitud de la forma de la rosca, el ángulo de desprendimiento de la herramienta se toma generalmente entre 0° y 5°.

(2) El impacto del ángulo de la punta de la herramienta en el torneado de roscas

Como se mencionó anteriormente, cuando el ángulo de rastrillo radial γ₀ de la herramienta de torneado de roscas es > 0°, afectará al ángulo de forma de la rosca, y cuanto mayor sea el ángulo de rastrillo radial, mayor será el impacto. Cuando el ángulo de desprendimiento radial γ₁ > 0°, si el ángulo de la punta de la herramienta ε₂ es igual al ángulo de forma de la rosca α, el ángulo de forma de la rosca torneada será mayor que el requerido.

Sin embargo, para roscas con requisitos de menor precisión, para aumentar el ángulo de rastrillo de la herramienta para facilitar el corte, en el trabajo práctico, se puede utilizar el método de reducir adecuadamente el ángulo de punta de la herramienta para obtener un ángulo de forma de rosca relativamente preciso. Cuando el ángulo de rastrillo radial γ₀ de la herramienta de torneado de roscas es < 12°, el ángulo de punta de la herramienta ε₁ puede calcularse aproximadamente mediante la siguiente fórmula:

εr=αcosγo

Dónde

α - Ángulo de forma de la rosca (°);

γ₀ - Ángulo de desprendimiento radial de la rosca (°).

En situaciones en las que los cálculos no son convenientes, cuando el ángulo de rastrillo radial γ₀ de la herramienta de torneado de roscas es < 12°, el ángulo de punta de la herramienta puede hacerse 1° ± 0,3° más pequeño que el ángulo de forma de la rosca.

(3) El impacto de los dos ángulos de desahogo de los bordes laterales de la herramienta en el torneado de roscas.

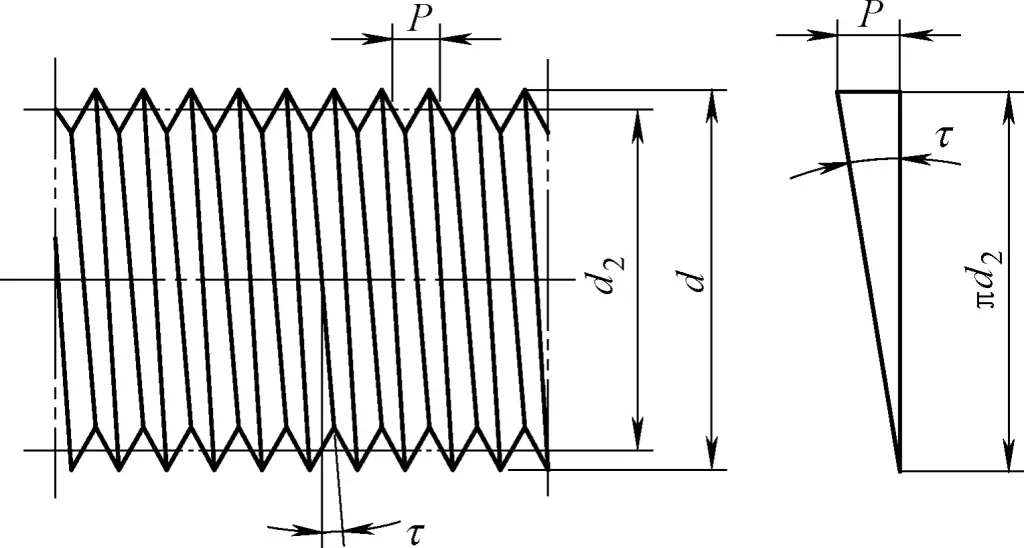

Al tornear roscas, la ranura torneada es una línea helicoidal. Debido a la inconsistencia de los ángulos de avance de la rosca para diferentes piezas de trabajo, el ángulo de contacto entre la parte posterior de la herramienta de torneado de roscas y el lado de la forma de la rosca también varía. Cuanto mayor sea el ángulo de avance de la rosca de la pieza, mayor será el ángulo de desahogo de la herramienta durante el corte.

Si no se tiene en cuenta este cambio de ángulo, puede provocar que la parte posterior de la herramienta entre en contacto con el lateral de la forma de la rosca, o incluso que la raye. La influencia de este factor debe tenerse especialmente en cuenta al mecanizar roscas de paso grande.

Por esta razón, cuando se tornean roscas a derechas, el ángulo de alivio izquierdo α₀ en el filo de corte izquierdo de la herramienta de torneado de roscas debe aumentarse ligeramente, añadiendo un ángulo de avance de la rosca τ al ángulo de alivio original α₁, es decir, α₂ = α₃ + τ. En este momento, el ángulo de alivio derecho α₄ en el filo de corte derecho debe reducirse, restando un ángulo de avance del hilo τ al ángulo de alivio original α₅, es decir, α₆ = α₇ - τ.

Los ángulos de desahogo de la herramienta para el torneado de roscas a izquierdas son opuestos a los anteriores, a saber

αo izquierda=αo-τ,αo derecha=αo+τo

El ángulo de avance de la rosca τ se muestra en la figura 4 y se calcula mediante la siguiente fórmula

tanτ=P/πd2

Dónde

P - Paso de rosca (mm);

d₀ - Diámetro del paso de rosca (mm).

Para ajustar los dos ángulos de desahogo de los bordes laterales de la herramienta de torneado de roscas durante el torneado de roscas, se puede utilizar un portaherramientas de muelle giratorio.

2. Adoptar medidas eficaces para garantizar la estabilidad del corte

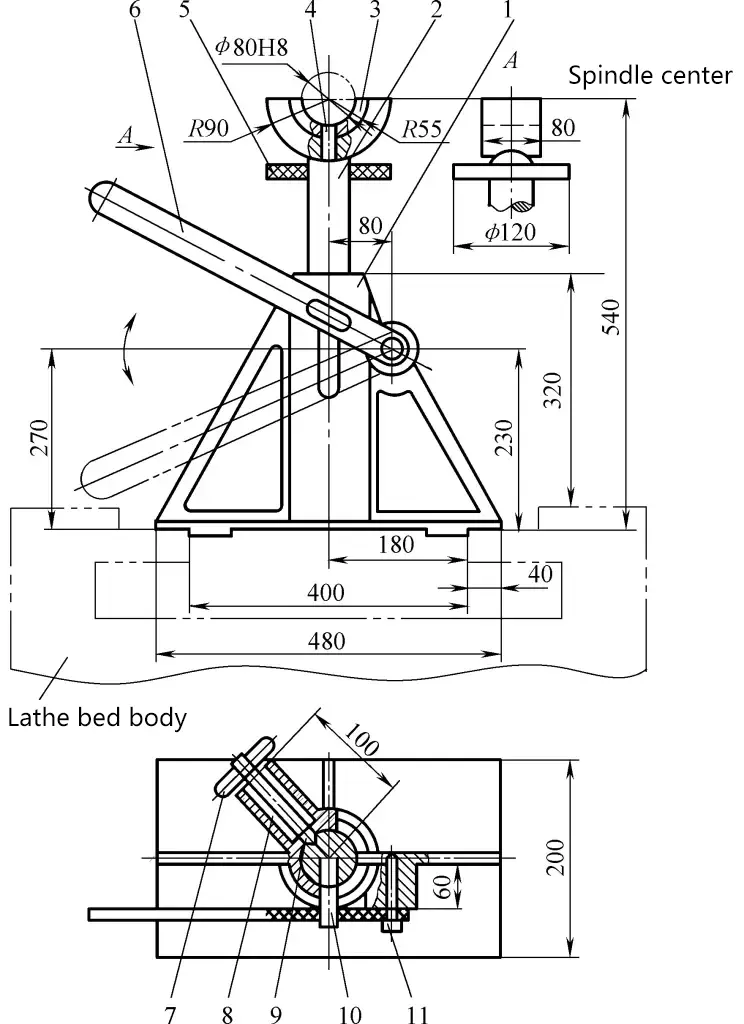

Cuando se tornean roscas en piezas delgadas como ejes, éstas tienden a doblarse bajo la acción de la fuerza de retroceso debido a su escasa rigidez. Para evitar y reducir este fenómeno, además de utilizar una luneta, también se puede utilizar una herramienta de luneta.

Como se muestra en la figura 5, cuando se tornean roscas en piezas de trabajo delgadas, se utiliza una luneta ligera y estable. El bloque de sujeción se instala en el centro del contrapunto, la varilla de soporte se fija en el bloque de sujeción, y la varilla fija de bronce se sujeta en la varilla de soporte. Hay una muesca en forma de V en el extremo de la varilla de apoyo que entra en contacto con la pieza de trabajo giratoria para contrarrestar las fuerzas producidas por la herramienta de corte durante el torneado.

1-Pieza de trabajo

2-Barras estables de cobre

3-Varilla de soporte

Bloque de 4 pinzas

5-Herramienta de corte

6-Cabezal de cola

Al instalar este dispositivo, la varilla fija debe estar en ángulo con el plano horizontal, y la muesca en forma de V de la varilla fija debe estar ligeramente inclinada hacia la dirección de la herramienta de corte para equilibrar la fuerza combinada de la herramienta de corte sobre la varilla.

Debido a la limitación de la longitud de la varilla de soporte, este dispositivo es adecuado para tornear varillas roscadas relativamente finas de poca longitud.

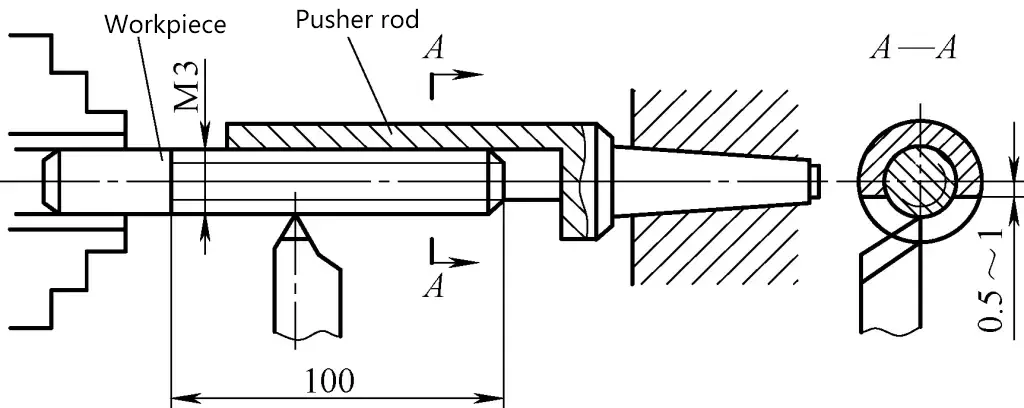

La figura 6 muestra la herramienta de luneta utilizada al tornear una varilla roscada fina M3 en situaciones en las que es inconveniente utilizar un centro de contrapunto.

Coloque la varilla fija en el contrapunto y ajuste correctamente el desplazamiento del contrapunto para garantizar un buen contacto con la superficie de la pieza de trabajo. El uso de una herramienta de este tipo puede garantizar que la pieza de trabajo no se doble después del mecanizado.

Al fabricar esta herramienta, debe utilizarse acero dúctil, y debe asegurarse que la superficie de apoyo de la varilla fija sea paralela a la línea central del husillo del torno.

Cuando se tornean varillas roscadas largas con requisitos de alta precisión, se puede utilizar la herramienta de luneta mostrada en la figura 7. Cuando se utiliza una luneta, se instala un pasador con resorte en el lado derecho de la herramienta de corte, lo que garantiza eficazmente la estabilidad de la pieza de trabajo y evita las vibraciones durante el corte.

1-Pieza de trabajo

2-Descanso mandíbula

3 clavijas

4-Muelles

5-Herramienta de corte

Cuando utilice este dispositivo, preste atención al ajuste de la posición relativa entre la mordaza de apoyo y el pasador, y asegúrese de que el muelle tiene una cierta fuerza de compresión para garantizar la fuerza de apoyo del pasador.

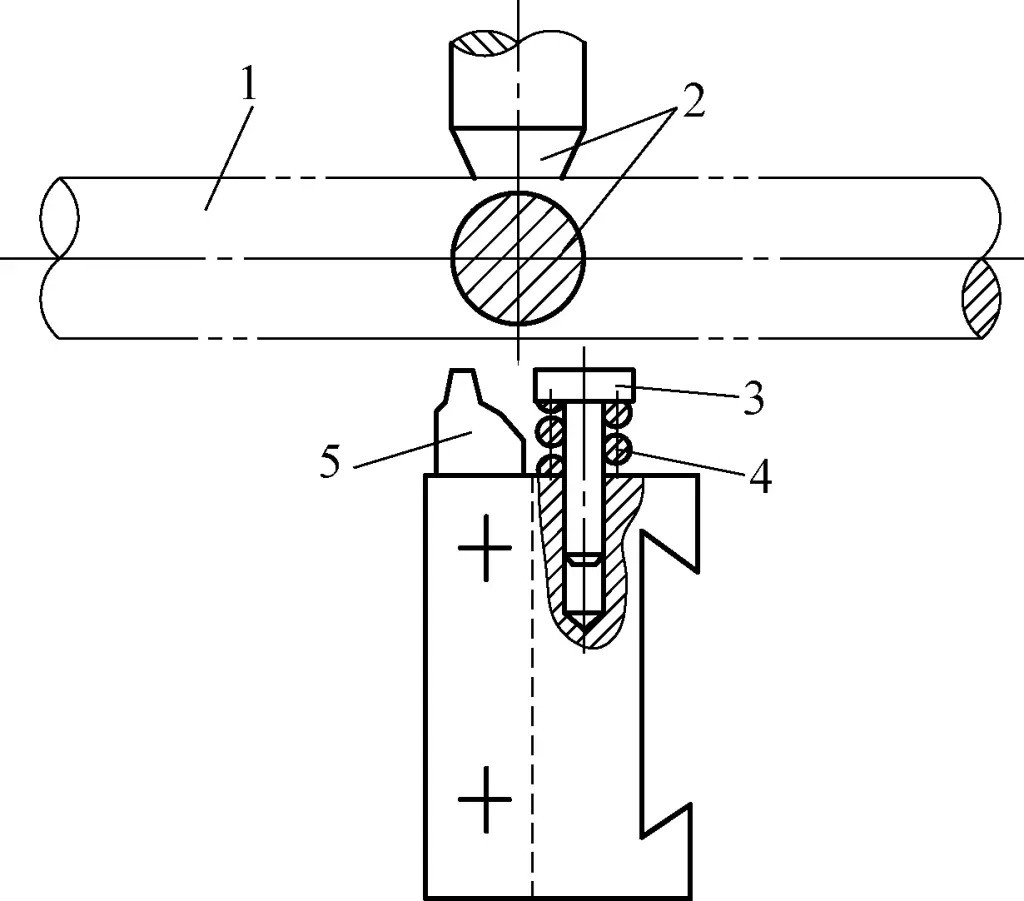

3. Evitar que el movimiento axial del husillo largo del torno afecte al paso de rosca de la pieza.

Una desviación excesiva en el paso de rosca de la rosca mecanizada afectará a su atornillabilidad. Las principales razones de los errores de paso de rosca son los problemas de precisión del propio torno y los errores operativos, como un movimiento axial excesivo del husillo largo del torno.

El método para inspeccionar el movimiento axial del husillo es el siguiente: Fije un reloj comparador con una base magnética en la superficie de la bancada del torno (Figura 8), introduzca una bola de acero en el agujero central del husillo, gire el husillo y compruebe abriendo y cerrando la media tuerca del delantal en la sección central del husillo.

La diferencia máxima en las lecturas del reloj comparador es el error de movimiento axial del husillo largo, con una tolerancia de 0,015 mm. Si supera esta tolerancia, debe realizarse un ajuste cuidadoso.

Para roscas con requisitos de precisión inferiores, si el paso supera la tolerancia, para no afectar a la atornillabilidad de la rosca, el diámetro de paso de la tuerca de la pieza puede girarse ligeramente más grande. Esto creará cierta holgura en el diámetro de paso durante la conexión de la rosca, permitiendo que cumpla los requisitos de atornillabilidad.

Este juego se denomina generalmente juego de compensación. Sin embargo, el valor de compensación del diámetro de paso no puede aumentarse indefinidamente, ya que afectaría a la fiabilidad de la conexión. Por lo tanto, el tamaño del valor de compensación del diámetro de paso debe limitarse. Limitar el tamaño del valor de compensación del diámetro de paso también limita la magnitud del error de paso.

Además, el movimiento axial del husillo del torno, una holgura inadecuada entre los engranajes de intercambio, un paralelismo excesivo de la bancada del torno con el eje de la pieza o una rectitud excesiva de la bancada pueden afectar a la precisión de paso de la pieza roscada.

4. Mejora de la eficacia del torneado de roscas

La mejora de la eficiencia de la pieza de trabajo implica muchos aspectos, como la mejora de los métodos de procesamiento, el uso de múltiples herramientas de corte para piezas de trabajo con roscas múltiples, el aumento de los parámetros de corte, el uso de herramientas de corte avanzadas, el uso de accesorios de cambio rápido o la adopción de métodos de sujeción rápida, la reducción del tiempo de inactividad durante las operaciones, la reducción del tiempo de medición y la disposición racional del espacio de trabajo. A continuación se ofrecen algunos ejemplos de métodos de procesamiento específicos a modo de ilustración.

(1) Método de descarga para piezas roscadas de vástago cónico

Al tornear piezas roscadas de vástago cónico, para facilitar la instalación de la pieza de trabajo y mejorar la eficiencia, la pieza de trabajo suele insertarse en el orificio cónico correspondiente para su procesamiento. Sin embargo, si el método de descarga es inadecuado, puede suponer una pérdida de tiempo.

La figura 9 muestra un útil de sujeción para piezas roscadas de vástago cónico, que puede descargar rápidamente la pieza. El cuerpo del útil 1 tiene una parte roscada exterior con una tuerca moleteada 2 atornillada. La tuerca moleteada tiene 4 agujeros para girar.

1-Cuerpo del aparato

2-Tuerca estriada

3-Pieza roscada de vástago cónico

4-Placa eyectora

5, 7 Ranuras

6-Agujero cónico

8-Pin pequeño

Hay una ranura transversal 5 detrás del orificio cónico 6, con una placa eyectora 4 instalada en la ranura 5. La placa eyectora tiene un pequeño pasador 8 que se mueve en la ranura 7 para mantener la placa eyectora en la ranura 5. Una vez terminada la pieza de trabajo roscada de vástago cónico 3, al girar la tuerca moleteada 2 hacia fuera, la placa eyectora 4 empujará hacia fuera la pieza de trabajo roscada de vástago cónico 3.

(2) Adopción del método de torneado de alta velocidad

El torneado de roscas a alta velocidad tiene ventajas como la baja rugosidad de la superficie de corte y la alta eficiencia. Sin embargo, debido al aumento de la temperatura de corte, puede causar "deformación por expansión" de las crestas de la rosca. Por lo tanto, el diámetro exterior de las roscas externas debe tornearse hasta el tamaño límite mínimo, y el diámetro del agujero de las roscas internas debe tornearse hasta el tamaño límite máximo.

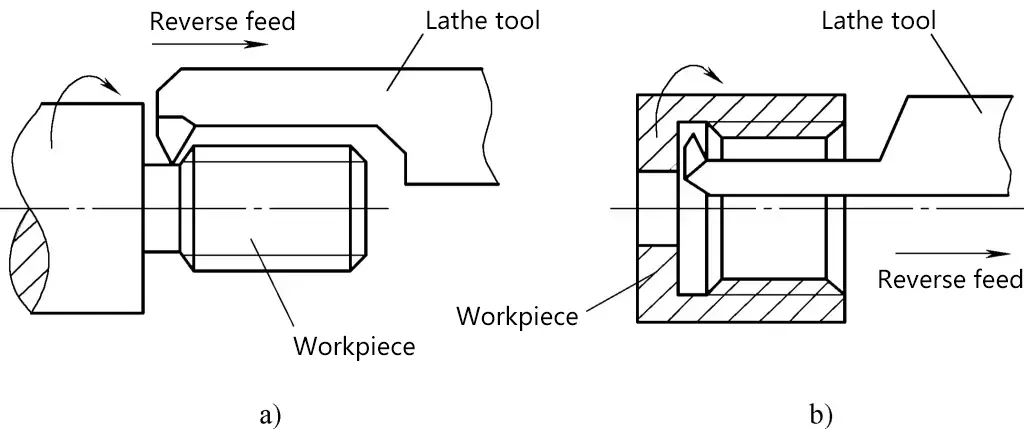

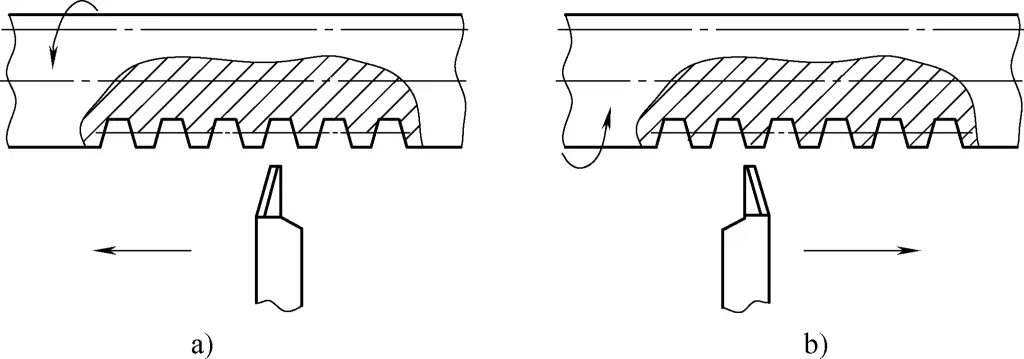

(3) Método de avance inverso en el torneado de roscas a alta velocidad

Durante el torneado de roscas a alta velocidad, la velocidad del husillo es muy alta (su velocidad de corte es 6 veces superior o incluso mayor que cuando se utilizan herramientas de corte de acero rápido), y la velocidad de avance también es muy rápida (generalmente sólo se necesitan de 3 a 5 pasadas de avance para completar la rosca). Especialmente cuando se tornean roscas de paso grande y roscas internas, a menudo se producen accidentes debido a la incapacidad de retraer la herramienta a tiempo. En tales casos, puede adoptarse el método de avance inverso.

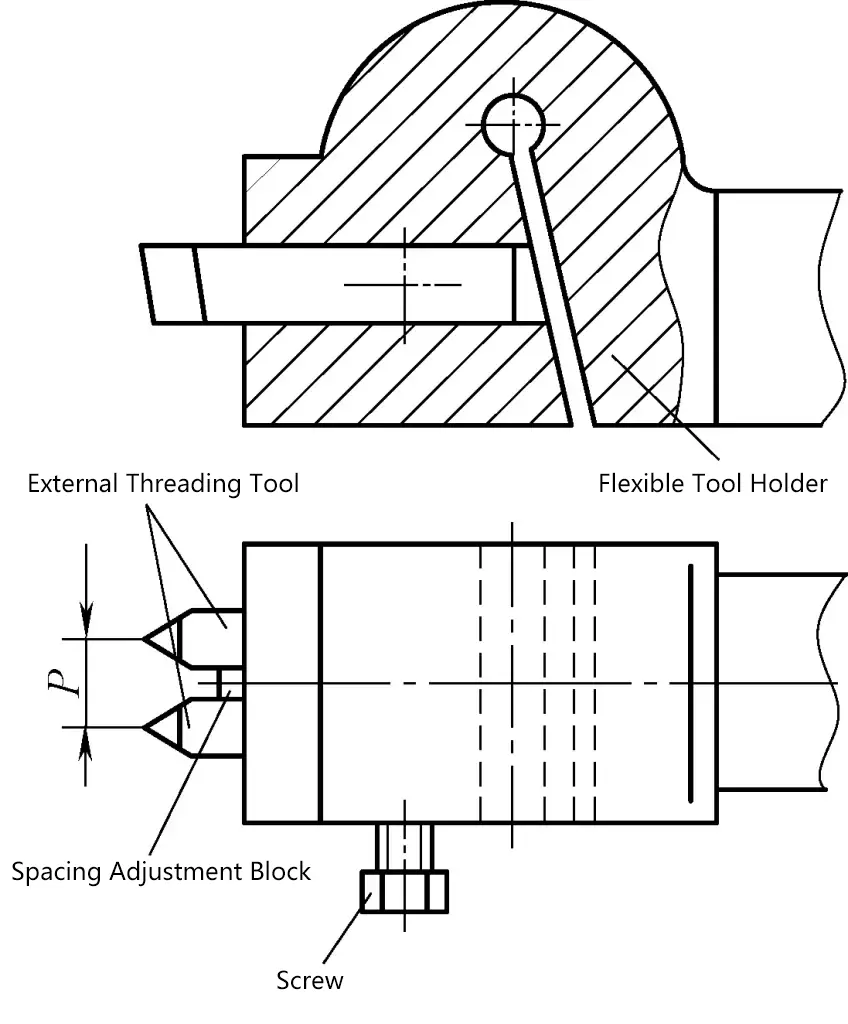

La figura 10a muestra la situación del torneado a alta velocidad de roscas exteriores utilizando el método de avance inverso. Una herramienta de corte similar a la utilizada para el torneado de roscas internas se monta en el portaherramientas, con la punta de la herramienta colocada en la ranura de retracción de la herramienta de la pieza de trabajo. Tras ajustar la cantidad de retroceso, el husillo del torno gira en sentido inverso y avanza de izquierda a derecha a alta velocidad para cortar la rosca.

a) Torneado en avance inverso de roscas exteriores

b) Torneado de roscas interiores en avance inverso

De esta forma, no existe el problema de que la herramienta de corte no pueda retraerse. La figura 10b muestra la herramienta de corte de roscas internas rectificada en sentido inverso. Después de ajustar la cantidad de retroceso, la pieza de trabajo gira en sentido inverso, y la rosca se corta alimentándose de izquierda a derecha.

(4) Utilización de luminarias non-stop

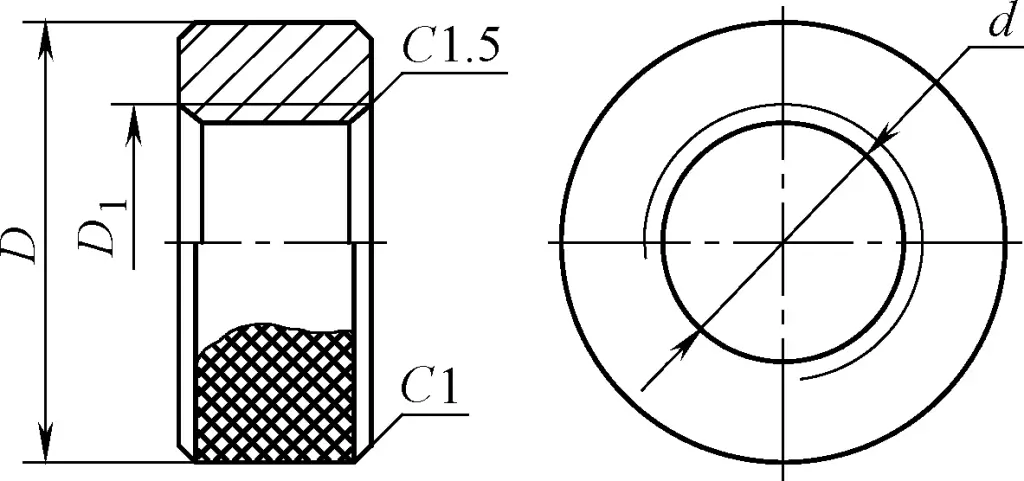

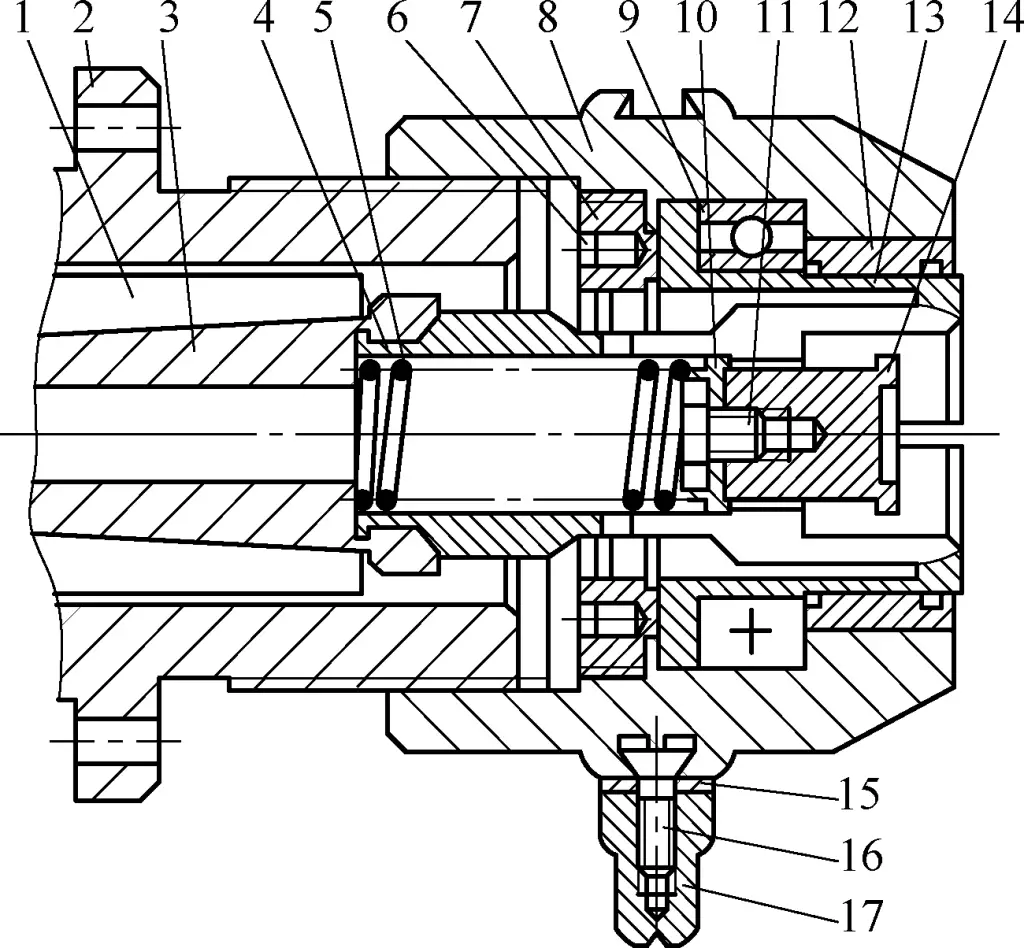

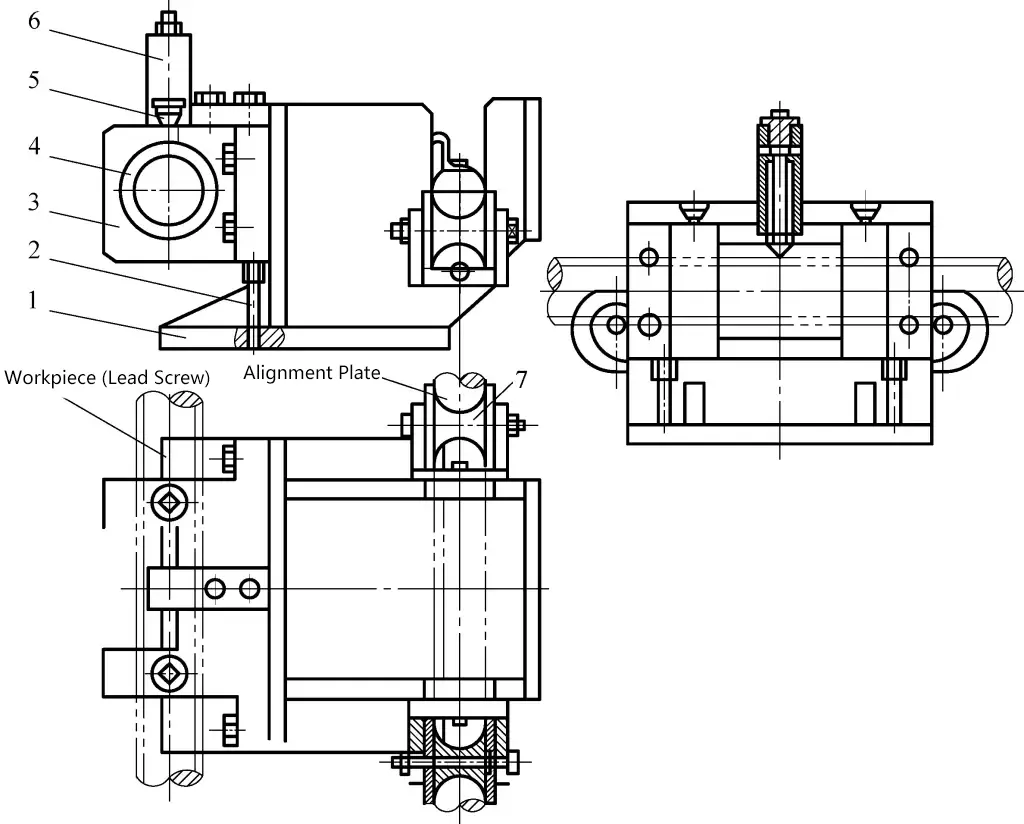

La figura 11 muestra una pieza de tuerca redonda. Para la producción de una sola pieza, puede sujetarse en un mandril autocentrante para su procesamiento. Para la producción en serie, con el fin de mejorar la eficiencia, se puede utilizar una fijación sin parada como la que se muestra en la Figura 12.

1-Husillo

2-Brida

Eje de 3 muelles

Pinza de 4 muelles

5-Muelles

6, 11, 16-Tornillos

7-Disco de bloqueo

8-Manga exterior

9-soporte

10, 15 Lavadoras

12-Bujes de cobre

13-Manguito de empuje

Núcleo 14-Collet

17-mango

La brida 2 está fijada a la brida de la caja del husillo del torno, y la pinza de resorte 4 y el eje de resorte 3 están conectados al husillo del torno 1 en secuencia y giran con el husillo 1. El manguito exterior 8 está conectado a la brida 2 mediante roscas y no gira con el husillo 1.

Durante el procesamiento, coloque la pieza de trabajo de tuerca redonda en el orificio de la pinza de resorte giratoria 4, gire el mango 17 en sentido antihorario para hacer que el manguito exterior 8 gire y se mueva hacia la izquierda a lo largo del eje, impulsando el manguito de empuje 13 para que se mueva hacia la izquierda de forma sincronizada, sujetando así la pieza de trabajo.

Una vez finalizado el procesamiento, con el husillo del torno todavía girando, gire la manivela 17 en el sentido de las agujas del reloj para hacer que el manguito exterior 8 gire y se mueva hacia la derecha, con el manguito de empuje 13 moviéndose hacia la derecha de forma sincronizada. En este momento, la pinza de resorte 4 se afloja, y bajo la acción del resorte 5, empuja el núcleo de la pinza 14, haciendo que la pieza de trabajo caiga automáticamente. A continuación, sin detener la máquina, instale la siguiente pieza de trabajo para continuar el procesamiento.

Dado que esta fijación funciona sin parar la máquina, para evitar que la pieza de trabajo corte los dedos del operario durante la instalación, se puede utilizar una herramienta auxiliar como la que se muestra en la figura 13. Enrosque la herramienta de tuerca redonda en el eje corto y sujete el mango para colocar la pieza de trabajo en la fijación.

(5) Torneado con doble herramienta de roscas de doble arranque

Para procesar roscas de doble arranque, suele hacerse torneando primero un cabo, dividiendo después la línea y torneando el otro cabo. Si se utiliza un portaherramientas de doble herramienta, se puede mejorar la productividad.

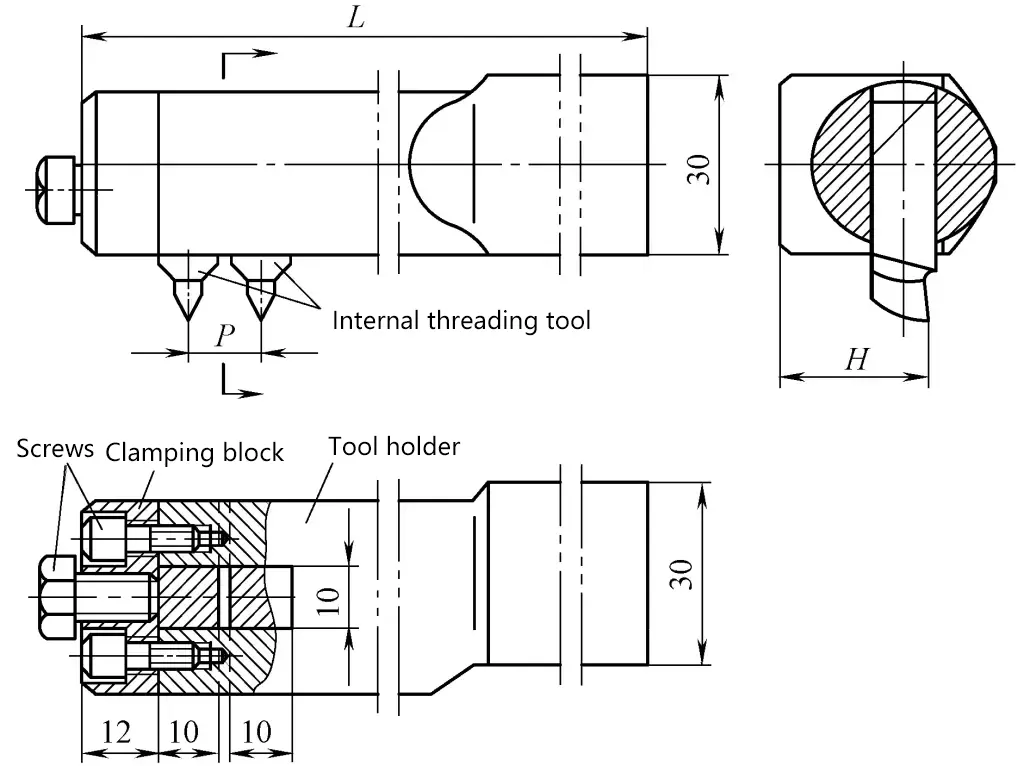

La figura 14 muestra la estructura de un portaherramientas para el torneado de roscas interiores de doble arranque. En el portaherramientas se montan dos herramientas de roscar, ambas de acero rápido de 10 mm × 10 mm, formando las dos herramientas un paso. La longitud L del mango de la herramienta se determina en función de las diferentes longitudes de las piezas de trabajo, y el mango debe tener suficiente rigidez para cumplir los requisitos de uso general.

El extremo izquierdo del mango de la herramienta es elíptico para facilitar la evacuación de la viruta. Para facilitar la fabricación, las herramientas de corte se instalan en ranuras abiertas y se fijan mediante tornillos. Al rectificar las herramientas de corte, debe utilizarse una plantilla para el ajuste de la herramienta, y pueden utilizarse calzos finos de cobre entre las dos herramientas para asegurar el paso.

Para garantizar la uniformidad de las caras frontales de ambas herramientas de corte, tras el montaje, las caras frontales se rectifican a la vez en una rectificadora de herramientas. Los ángulos de geometría de la herramienta se seleccionan según los parámetros convencionales.

La figura 15 muestra la estructura de un portaherramientas doble para el torneado de roscas exteriores de doble arranque, que funciona según el mismo principio que el portaherramientas doble para roscas interiores.

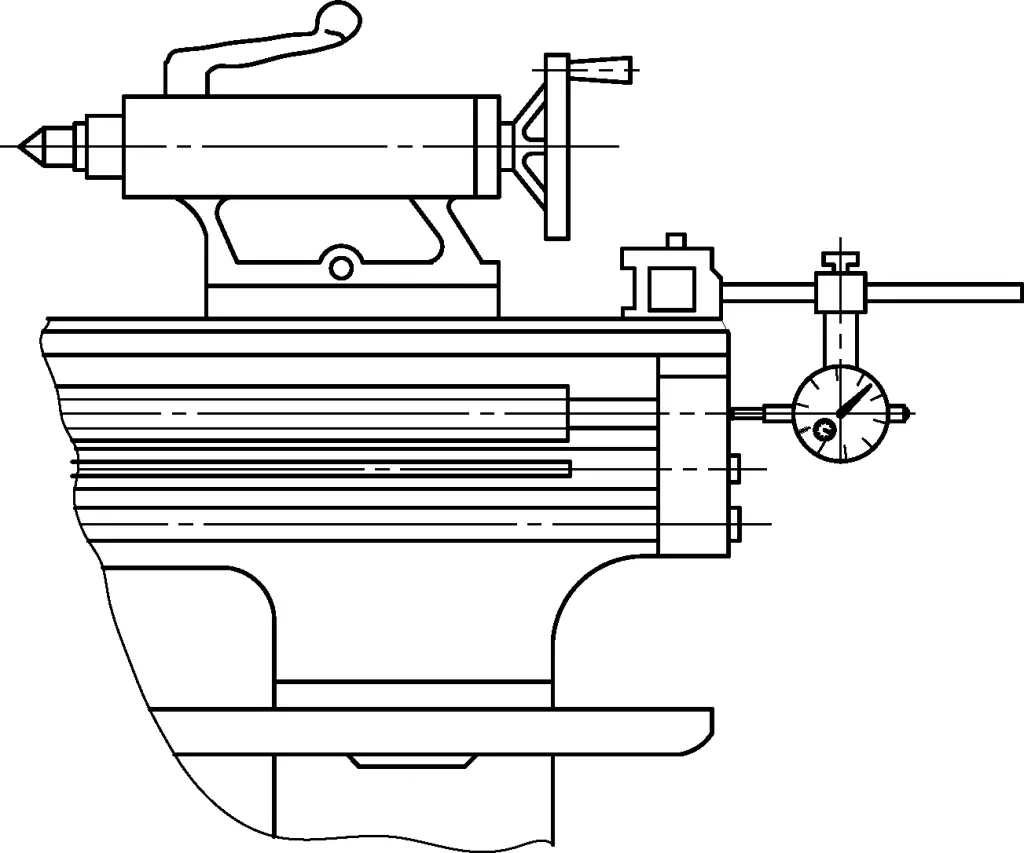

5. Utilización del dispositivo de retracción automática de la herramienta para el torneado de roscas

En el torneado de roscas a alta velocidad, debido al rápido avance longitudinal, si la herramienta de corte no puede retraerse a tiempo cuando llega al final de la rosca, puede dañar la herramienta o la pieza.

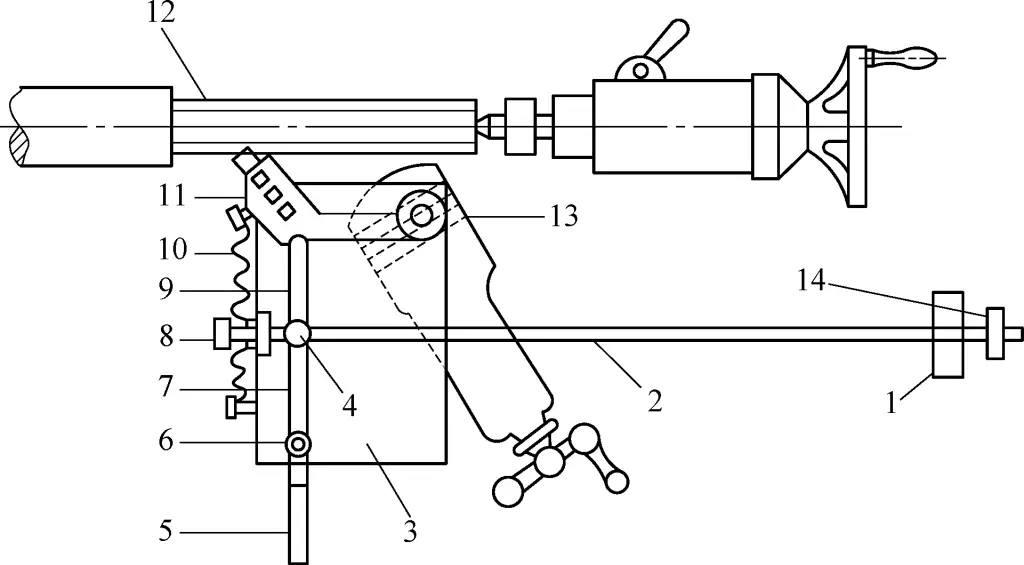

Existen diversas formas de dispositivos automáticos de retracción de herramientas para el torneado de roscas. La figura 16 muestra una estructura relativamente sencilla. Hace girar el portaherramientas 29° y fija en él una placa plana 3. En la placa plana 3 se fija un pasador 6, con una biela 7 que tiene una manivela de ajuste 5 pivotada sobre el pasador 6. El extremo interior está pivotado sobre el pasador 4 de la barra larga 2, y otra biela 9 también está pivotada sobre el pasador 4. El portaherramientas 11 está pivotado sobre el perno 13 del portaherramientas.

Bloque de 1 parada

2-Vara larga

3-Placa plana

4, 6 Clavijas

5 asas

7, 9-Varillas de conexión

8-Tornillo de ajuste inicial

10-Primavera

11-portaherramientas

12-piezas de trabajo

13-Postes de herramientas

14-Anillo de contacto

Al roscar, cuando la herramienta llega al final, el anillo de contacto 14 fijado en la varilla larga 2 toca el bloque de tope 1 fijado en la bancada. La varilla larga 2 tira del pasador 4, haciendo que la biela 9 se retraiga gradualmente. El portaherramientas 11, tirado por el muelle 10, también se aleja gradualmente de la pieza de trabajo 12. Al utilizar por primera vez este dispositivo, ajústelo mediante el tornillo de ajuste inicial 8.

II. Rosca trapezoidal

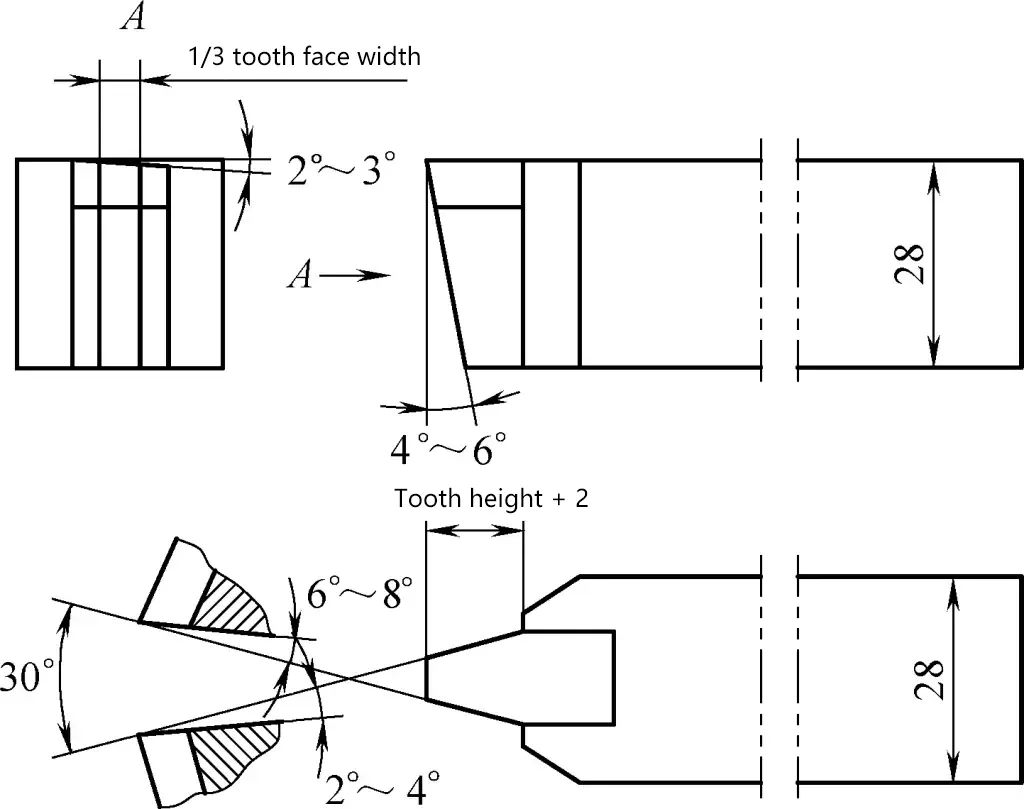

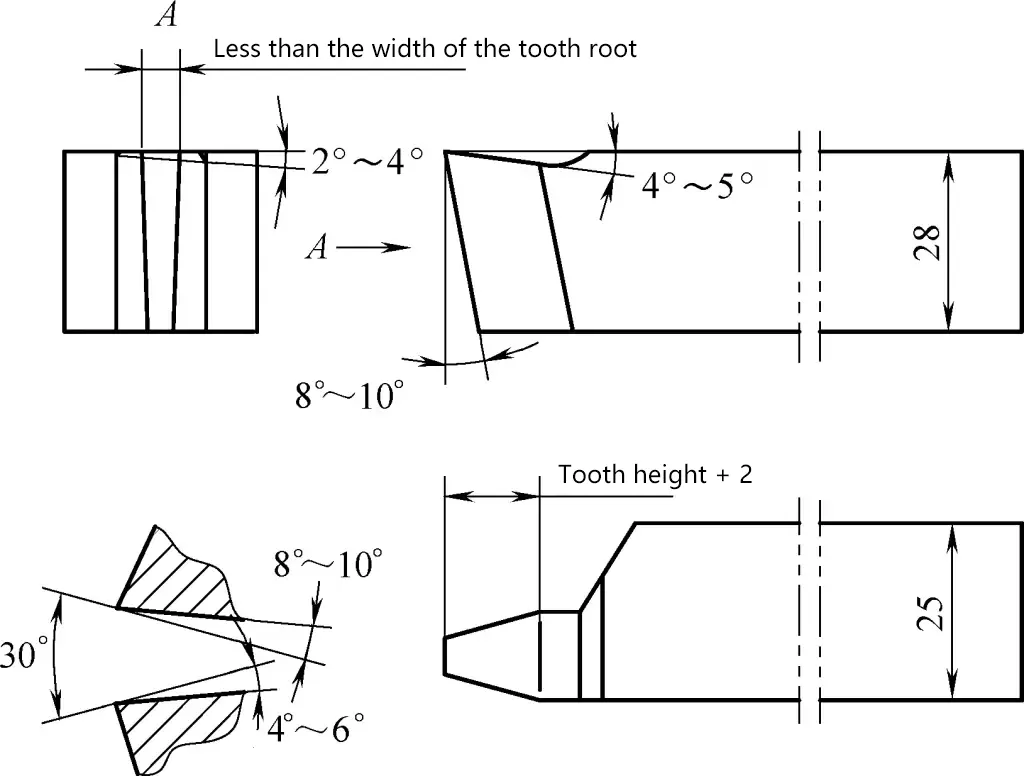

1. Herramienta de corte de roscas trapezoidales

(1) Dimensión de anchura del filo superior de la herramienta de corte de rosca trapezoidal

La dimensión de anchura B del filo superior de la herramienta de corte de roscas trapezoidales (figura 17) debe determinarse en función del tamaño del fondo de la ranura de la rosca. De acuerdo con GB/T5796.1-2005 y GB/T 5796.3-2005, la dimensión de anchura del filo superior de la herramienta puede calcularse utilizando la siguiente fórmula

B=0,366P-0,536a₀

Dónde

P - Paso de la rosca trapezoidal (mm).

a c - Holgura de la cresta de la rosca trapezoidal (mm), cuando P=2~5mm, a c =0,25 mm; cuando P=6~12 mm, a c =0,5 mm; cuando P=4~44 mm, a c =1mm.

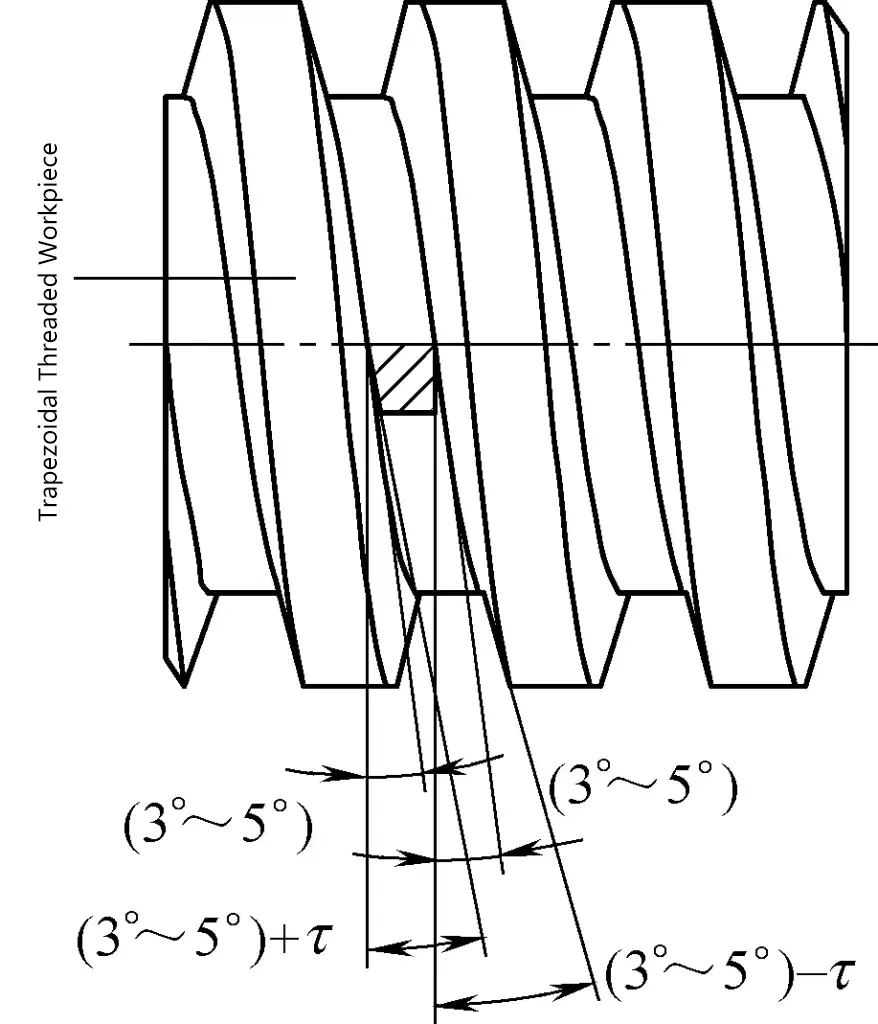

(2) Relación entre el ángulo de trabajo de la herramienta de roscado y el ángulo de avance de la rosca

Cuando se cortan roscas ordinarias, debido a la inconsistencia de los ángulos de avance de la rosca en diferentes piezas de trabajo, los ángulos de relieve en ambos lados de la herramienta de corte afectan al corte de la rosca.

Al cortar roscas trapezoidales, este fenómeno se hace más evidente debido al aumento del ángulo de avance de la rosca. El ángulo de avance de la rosca τ modifica el ángulo de desahogo real durante el corte. En el filo de corte izquierdo, el ángulo de desahogo real se reduce en τ debido al ángulo de avance de la rosca τ; mientras que en el filo de corte derecho, aumenta en τ.

Por esta razón, cuando se cortan roscas a derechas y se determina el ángulo de alivio de la herramienta de corte de roscas trapezoidales, el ángulo de alivio en el filo de corte izquierdo debe incrementarse en τ. Dado que el ángulo de alivio de las herramientas de corte de roscas trapezoidales es generalmente de 3°~5°, se convierte en (3°~5°)+τ, como se muestra en la figura 18.

El ángulo de desahogo en el filo de corte derecho debe reducirse en τ, convirtiéndose en (3°~5°)-τ, garantizando así ángulos de desahogo iguales en ambos lados durante el corte real. Para roscas a izquierdas, se aplica lo contrario.

En el mecanizado real, para mejorar el impacto del ángulo de avance de la rosca en el ángulo de trabajo de la herramienta, se puede ajustar adecuadamente la posición relativa de la herramienta y la pieza.

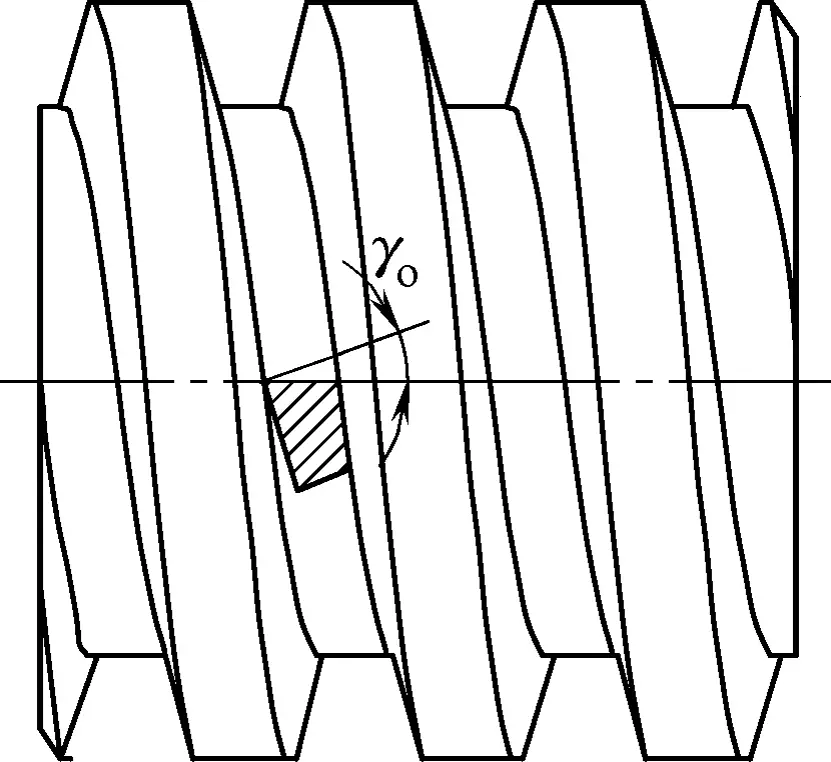

Utilizando un portaherramientas giratorio, gire la herramienta según el ángulo de avance de la rosca de la pieza de trabajo e instale la herramienta normalmente (Figura 19), o durante el rectificado, rectifique el ángulo de desahogo lateral izquierdo más grande y el ángulo de desahogo lateral derecho más pequeño. Asimismo, aumente el ángulo de desprendimiento positivo radial γ o adecuadamente en la sección transversal de profundidad (el ángulo de rastrillo positivo radial γ o se muestra en la figura 18, generalmente se incrementa en 5°~15° dependiendo del material que se mecanice).

(3) Ángulo de forma de la rosca de la herramienta de corte de rosca trapezoidal y su corrección

En las herramientas de roscado con un ángulo de desprendimiento radial, como los dos filos de corte no pasan por la línea central de la pieza de roscado trapezoidal, la forma de la rosca en la sección transversal axial de la rosca cortada no es una línea recta, sino una curva. Este error afecta significativamente al ángulo de forma de la rosca, especialmente para herramientas de corte de roscas con grandes ángulos de desprendimiento radial.

Por lo tanto, el ángulo de forma de la rosca de la herramienta de corte debe corregirse durante el corte. El valor de corrección del ángulo de forma de la herramienta de corte de roscas se puede encontrar en la Tabla 1.

Tabla 1 Valores de corrección para el ángulo de forma de la herramienta de corte de roscas trapezoidales

| Ángulo de forma de la rosca trapezoidal α | Ángulo de desprendimiento radial de la herramienta γo | Ángulo de forma de la rosca de la herramienta α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

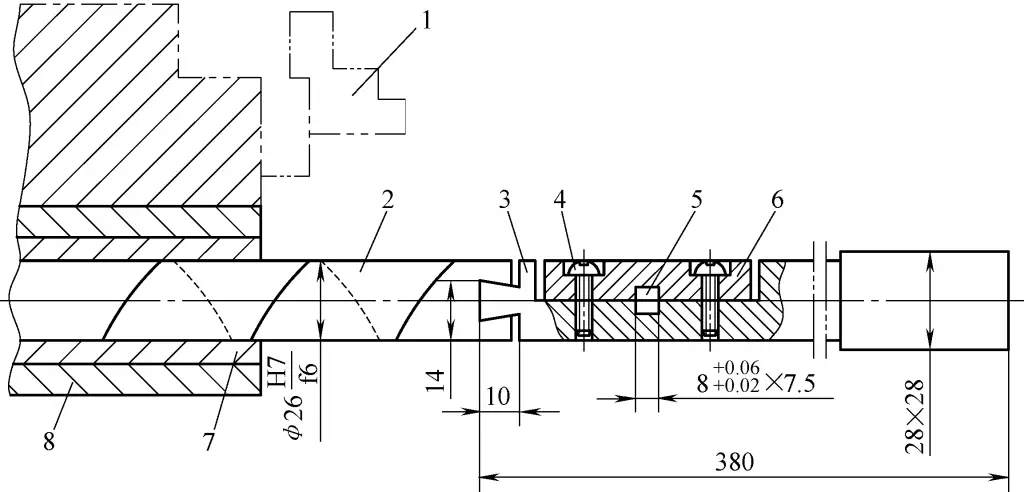

2. Estructura del portaherramientas de roscado trapezoidal

Las estructuras de portaherramientas presentadas en las figuras 1b y 1c también son adecuadas para cortar roscas trapezoidales exteriores. Para roscas trapezoidales internas, consulte la forma de herramienta mostrada en la Figura 17. Cuando se cortan roscas trapezoidales internas largas y delgadas, la estructura del portaherramientas es la que se muestra en la Figura 20, que resuelve el problema de la poca rigidez debida al portaherramientas delgado y largo.

1-Mandíbula de Chuck

2-Eje pasante

Cuerpo de 3 herramientas

4 tornillos

5-Agujero de montaje de la herramienta

6-Placa de presión

7-Bujes de cobre

8-Manguito de transición

En la figura 20, el manguito de transición y el casquillo de cobre se instalan en el orificio cónico del husillo del torno. El eje pasante se inserta a través del orificio de la pieza de trabajo en el casquillo de cobre, con su extremo derecho conectado al portaherramientas mediante una junta de cola de milano (el ángulo de la cola de milano debe ser de 75°~80°). Se corta una ranura de aceite en espiral en el eje pasante para garantizar la lubricación entre éste y el casquillo de cobre, reduciendo la resistencia a la fricción cuando el eje pasante se mueve axialmente.

Durante el mecanizado, la pieza se sujeta mediante las mordazas de un mandril autocentrante. La herramienta de corte se instala en el orificio cuadrado del cuerpo de la herramienta, se aprieta con tornillos y se sujeta con una placa de presión. Se debe tener cuidado de ajustar la altura de la punta de la herramienta para alinearla con el centro del husillo del torno.

Durante el corte, ni el cuerpo de la herramienta ni el eje pasante giran. La conexión de cola de milano permite que el portaherramientas avance tanto axial como radialmente. El eje pasante, soportado por el casquillo de cobre, mejora en gran medida la rigidez del portaherramientas, evitando vibraciones y vibraciones, garantizando así la calidad del corte.

3. Ejemplo de corte de una pieza de rosca trapezoidal

La pieza a mecanizar es un husillo de rosca trapezoidal de 2000 mm de longitud, fabricado en acero al carbono de calidad 45. La rectitud requerida no debe ser superior a 0,03 mm a lo largo de 500 mm. El error de paso acumulado en toda la longitud del husillo no debe superar los 0,06 mm, y el valor Ra de rugosidad de la superficie de la rosca debe alcanzar los 3,2μm.

El proceso de mecanizado es el siguiente:

(1) En primer lugar, realice un desbaste general para eliminar la cascarilla de la superficie exterior.

Normalizar para eliminar las tensiones internas (si las condiciones lo permiten, el husillo puede calentarse verticalmente en el horno).

(2) Semiacabado y acabado del diámetro mayor del husillo.

(3) Corte el hilo en bruto.

Deje 0,15~0,25 mm de margen para el semiacabado del diámetro menor de la rosca, y 0,3~0,4 mm de margen para el semiacabado de ambos lados de la rosca.

Cuando se cortan roscas a alta velocidad, para evitar la deformación por extrusión del metal y daños en las mordazas de apoyo del seguidor, se puede cortar primero una ranura a baja velocidad utilizando una herramienta de corte de acero de alta velocidad. La anchura de la ranura puede ser 0,1 mm más estrecha que la anchura de la rosca, con una profundidad de unos 0,5 mm, y debe cortarse una ranura de retracción de la herramienta en el extremo izquierdo.

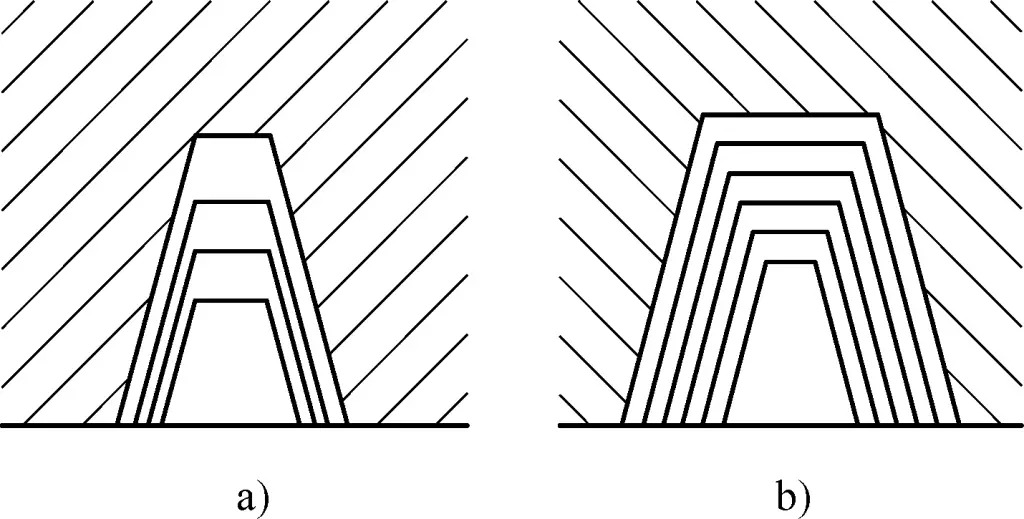

La herramienta de corte utilizada para el desbaste de roscas trapezoidales se muestra en la Figura 21. La plaquita está fabricada con metal duro YT15. La plaquita es de metal duro YT15. Las caras anterior y posterior de la herramienta deben pulirse con una piedra de amolar.

Parámetros de corte: Para pasos inferiores a 6 mm, velocidad del husillo n=600r/min. Para pasos más pequeños, se utiliza el avance radial directo (Figura 22a), utilizando herramientas de corte de roscas con diferentes anchos de punta para el desbaste y el acabado, como se muestra en la Figura 22b. Para pasos superiores a 6 mm, velocidad del husillo n=350r/min, con una profundidad de corte posterior ap =0,2~0,4 mm.

a) Alimentación radial directa

b) Corte con herramientas de diferentes anchuras

(4) Corte semiacabado del hilo.

Deje 0,1 mm de margen para terminar de cortar el diámetro menor de la rosca, y 0,15~0,2 mm de margen para terminar de cortar ambos lados de la rosca.

Primero corte semiacabado en la parte inferior de la rosca, y luego corte semiacabado en la cara a en dirección opuesta a la de avance, como se muestra en la figura 23. Esto se debe a que la cara a es más difícil de cortar que la cara b (para roscas a derechas), y genera fuerzas de corte en el lado donde la media tuerca del torno tiene holgura, provocando fácilmente vibraciones y afectando a la rugosidad de la superficie de la rosca. La herramienta de corte mostrada en la Figura 21 puede seguir utilizándose para el corte de semiacabado.

(5) Compruebe la rectitud del husillo.

Si la rectitud del husillo sobrepasa la tolerancia, deben realizarse ajustes.

(6) Termine de cortar el hilo.

En primer lugar, corte el diámetro menor de la rosca y, a continuación, mecanice la cara a. A continuación, compruebe el ángulo de la rosca con un calibre de profundidad de diente más pequeño que la profundidad del diente. Por último, mecanice la cara b y compruébelo con un calibre de producto acabado o una herramienta de medición especializada.

Para el corte de acabado de la rosca, utilice una herramienta de corte de roscas trapezoidales de acero de alta velocidad como se muestra en la Figura 24. Antes de cortar, pula las caras frontal y posterior con una piedra de amolar para conseguir un valor de rugosidad superficial Ra inferior a 0,4μm. Los parámetros de corte seleccionados son: velocidad del husillo n=20~30r/min; velocidad de avance para el acabado de ambas caras f=0,05mm/r.

Preste atención a los siguientes puntos durante el funcionamiento:

1) Utilice un plato seguidor de tres mordazas, y añada manguitos de cobre entre las mordazas del plato seguidor y la pieza de trabajo para conseguir buenos resultados de mecanizado, tal como se muestra en la Figura 25. La anchura de las mordazas del plato seguidor debe ser idealmente de 30~35mm, preferiblemente de hierro fundido.

2) Cuando se cortan husillos de diferentes diámetros, el desajuste entre el radio del arco de las mordazas del apoyo seguidor y el radio de la pieza de trabajo a menudo da como resultado un contacto de punto único o de doble punto, como se muestra en la figura 26, lo que afecta a la calidad del mecanizado.

En este caso, después del desbaste, presione suavemente las mordazas del soporte del seguidor contra la superficie de la pieza y recorra una distancia a una velocidad superior a 600r/min. Utilice una varilla de rectificado del mismo diámetro que la pieza de trabajo para rectificar el arco de las mordazas, garantizando una buena superficie de contacto y mejorando la calidad del mecanizado.

a) Contacto de punto único

b) Contacto de doble punto

3) Durante el corte, utilice agua jabonosa o emulsión para lograr una refrigeración suficiente y como lubricante entre las mordazas del apoyo seguidor y la pieza de trabajo.

4) Para los husillos de longitud inferior a 1000 mm, utilice un centro delantero y una placa de arrastre para la sujeción; para los husillos de longitud superior a 1000 mm, utilice generalmente un método de mandril y centro para la instalación.

5) Utilice un centro giratorio de alta precisión en el contrapunto. Compruebe y ajuste regularmente el apriete del centro durante el funcionamiento. No aplique una fuerza excesiva para evitar la flexión y deformación del husillo.

Antes de tornear roscas trapezoidales en una pieza de trabajo de husillo relativamente larga y delgada, debe realizarse un tratamiento de alivio de tensiones. Este proceso de alivio de tensiones es crucial, ya que afecta a si la pieza se deformará o no.

Debido a la longitud del husillo que se mecaniza, a menudo se necesitan varios días laborables para completarlo. Por lo tanto, durante el proceso de mecanizado, se debe tener cuidado de no detener la máquina durante largos períodos, de lo contrario, la pieza se combará y se doblará por su propio peso. Durante el proceso de mecanizado, descuidar cualquier detalle dificulta el cumplimiento de los requisitos técnicos.

4. Control de calidad en el torneado de roscas trapezoidales

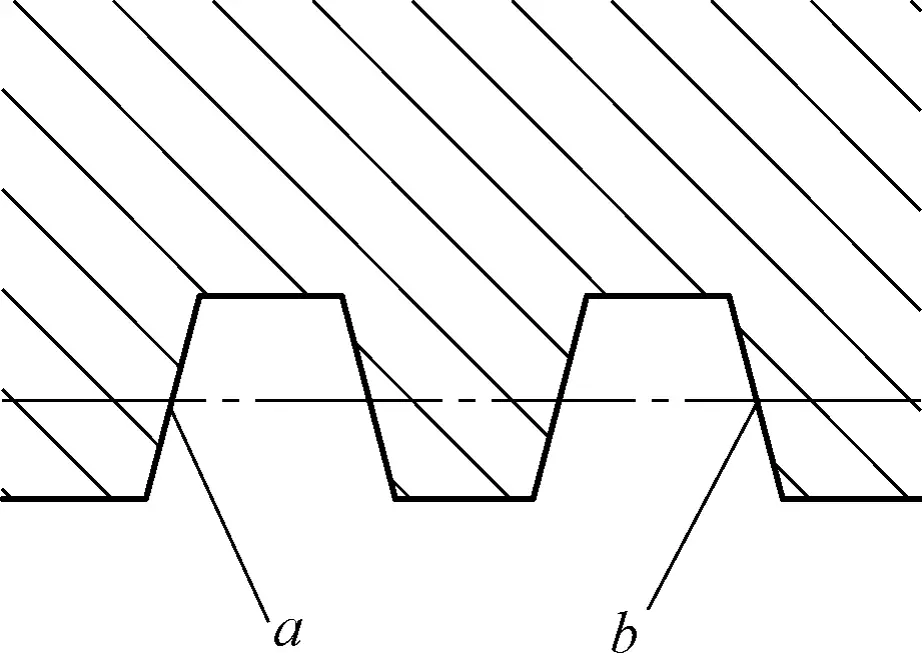

(1) Resolver el problema de las ondulaciones superficiales en los hilos

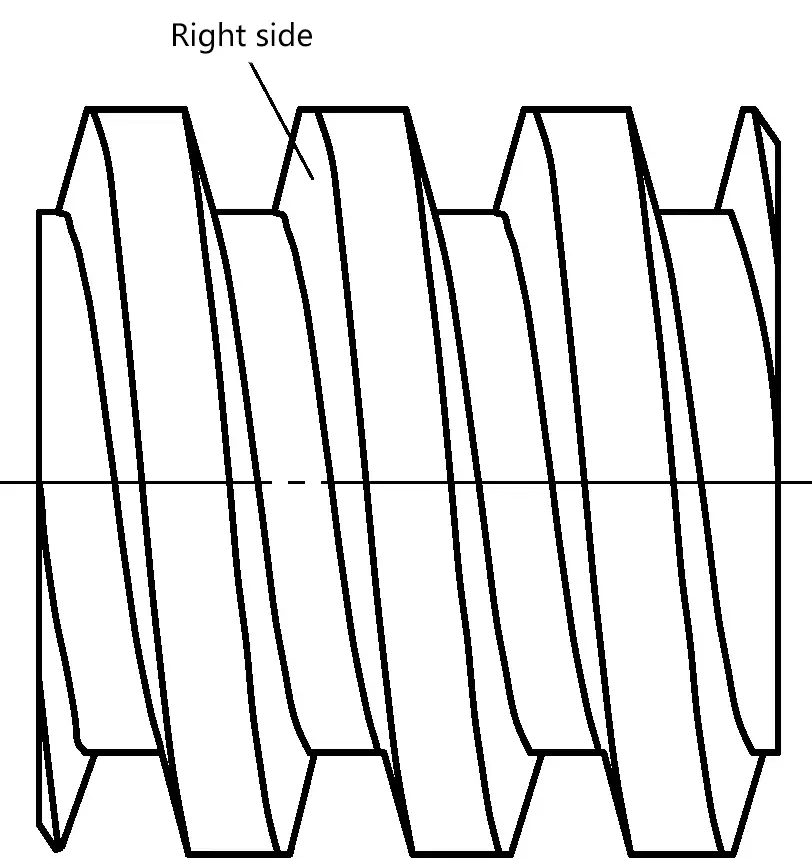

Cuando se tornean roscas trapezoidales con un paso mayor, el lado izquierdo suele ser más liso, mientras que el derecho (Figura 27) presenta diversos grados de ondulación. Esto no solo afecta a la precisión de la rosca, sino que también reduce su vida útil.

La formación de ondulaciones en la superficie de la rosca se debe a una rigidez deficiente de la pieza o del torno, a la vibración o el arrastramiento durante el corte y a una precisión de rectificado deficiente de la herramienta de corte. Además, un factor importante es la fuerza de avance sobre la herramienta de corte durante el contacto axial entre el husillo del torno y la transmisión de la tuerca. Cuando se mecanizan roscas a derechas, el husillo de avance largo gira para accionar la tuerca, desplazando la montura hacia el husillo.

En este momento, se elimina la holgura axial derecha entre el husillo largo y la tuerca, por lo que la fuerza de avance no puede ajustarse con precisión al girar el lado derecho de la rosca. Como resultado, se genera una fuerza de avance integral entre la herramienta de corte, el husillo y el lado derecho de la rosca, provocando una vibración forzada.

Para eliminar la influencia de estos factores, se puede adoptar un método de corte de una sola cara al acabar roscas externas trapezoidales con pasos más grandes. Utilice la rotación hacia delante y el avance hacia delante del torno para cortar el lado izquierdo de la rosca, como se muestra en la Figura 28a; utilice la rotación inversa y el avance inverso del torno (con la herramienta de corte de roscas instalada en sentido inverso) para cortar el lado derecho de la rosca, como se muestra en la Figura 28b. Esto puede eliminar las ondulaciones en el lado derecho de la rosca.

a) Corte del lado izquierdo del hilo

b) Cortar el lado derecho del hilo

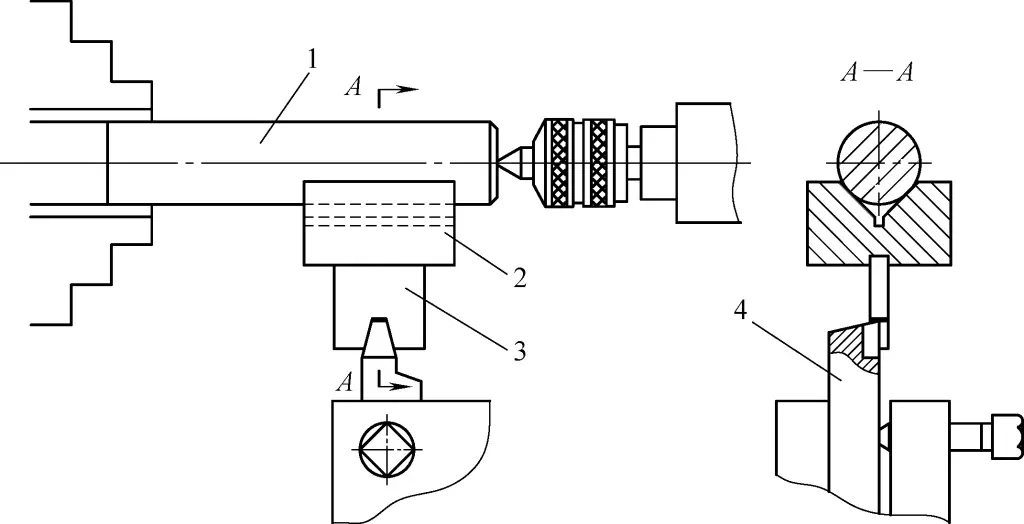

Cuando se mecanizan roscas internas, si se siguen utilizando los dos métodos de reglaje de herramientas anteriores, la operación se vuelve muy difícil. En este caso, se puede adoptar la herramienta de corte de roscas internas que se muestra en la Figura 29.

Al cortar el lado derecho de la rosca interior, la fuerza de avance generada por el corte hace que el mango de la herramienta comprima el muelle y se desplace axialmente sobre el cuerpo principal. Esto no sólo reduce el valor de rugosidad superficial de la rosca, sino que también facilita la precisión angular y dimensional de la rosca.

Cuando se utiliza la herramienta de corte mostrada en la Figura 29, la velocidad de corte se puede seleccionar como v₀ = 1,5-6m/min; para el acabado, la cantidad de retroceso a₁ = 0,2mm, y para el mecanizado de desbaste, a₂ > 0,2mm. Antes del corte, realizar estrictamente el trabajo de reglaje y alineación de la herramienta. Si las condiciones lo permiten, se puede utilizar un microscopio de reglaje de herramientas para rectificar e instalar la herramienta de corte.

1-Tornillo de fijación

Cabezal de 2 herramientas

Mango de 3 herramientas

4-Cuerpo principal

5-Muelles

Tapón de 6 tornillos

7-Tornillo de posicionamiento

(2) Resolver el problema del exceso de tolerancia de paso único en piezas de rosca trapezoidal

Para piezas más precisas de husillos de rosca trapezoidal, los requisitos de tolerancia de paso único también son bastante estrictos. Por ejemplo, un husillo con una longitud de rosca trapezoidal de 5100 mm y un diámetro exterior de 80 mm; error de paso: la tolerancia de paso único es de ±0,012 mm, el error acumulado en 300 mm no debe superar los 0,035 mm y el error acumulado en toda la longitud del husillo no debe superar los 0,08 mm.

Debido a la longitud de la pieza, el punto medio del husillo se hunde entre 20 y 30 mm después de la sujeción. Para eliminar la deformación y reducir la vibración durante el corte, se instalan en la bancada un apoyo central fijo y un apoyo seguidor. El apoyo central fijo interfiere con el paso de la montura durante el mecanizado, por lo que se adopta el método de mecanizar primero la mitad del husillo y, a continuación, darle la vuelta para mecanizar la otra mitad.

Los husillos mecanizados con este método tienen una precisión menor, con errores de paso único entre 0,015-0,025 mm, y algunos pueden llegar a 0,03 mm (las roscas no conformes se distribuyen irregularmente a lo largo de toda la longitud del husillo). Especialmente en el punto de unión en el que se da la vuelta a la pieza, el error de paso único puede alcanzar los 0,08 mm, superando en 5 veces el valor especificado.

Para resolver el problema del rebasamiento de la tolerancia de paso único, se pueden tomar las siguientes medidas:

1) El rebasamiento de la tolerancia de paso único en el punto de unión se debe principalmente al giro de la pieza y a la unión del corte. La solución fundamental es evitar la unión del corte. En este caso, el soporte de centro fijo puede sustituirse por un soporte de centro móvil, cuya estructura se muestra en la figura 30.

1-Cuerpo de apoyo

2-Varilla de soporte

3-Bujes sustituibles

4, 11-Tornillos

5-Anillo de goma

6 asas

Eje de 7 polos

8-Primavera

9-Pin de posicionamiento del muelle

10-Eje pequeño

La superficie inferior del cuerpo de soporte 1 coincide con el carril guía del torno, y la varilla de soporte 2 se coloca en el cuerpo de soporte. La varilla de soporte se levanta mediante el asa 6 y se posiciona mediante el pasador de posicionamiento de muelle 9. Cuando no se utiliza, se extrae manualmente el pasador de posicionamiento del muelle, y la varilla de soporte caerá automáticamente debido a su propio peso. Hay dos soportes de este tipo, colocados en las superficies de los carriles guía izquierdo y derecho del sillín.

Al principio del mecanizado, el soporte izquierdo soporta la parte delantera-media del husillo, mientras que el soporte derecho se empuja hacia el contrapunto y no se utiliza temporalmente. Durante el mecanizado, cuando la herramienta de corte se acerque al soporte izquierdo, desplace primero el soporte derecho hacia el centro y levántelo, al tiempo que retira el soporte izquierdo.

Para cumplir con los requisitos de rigidez durante el corte, el plato seguidor original puede ser sustituido por un plato seguidor de doble oreja como se muestra en la Figura 31. Este tipo de apoyo tiene un buen centrado, puede soportar grandes fuerzas, es estable y fiable, y puede completar el corte del husillo a lo largo de toda su longitud con una sola sujeción. Adoptando estas medidas, se pueden eliminar los errores de paso causados por los cortes de unión.

1-Cuerpo de apoyo

2-Tornillo de soporte

Marco de soporte de 3 tornillos

4-Manguito de posicionamiento sustituible

5-Taza de aceite

6-Mandíbula superior

7-Rueda de soporte de la placa de alineación

2) Para resolver el problema del exceso de tolerancia de paso único, es muy importante controlar el ángulo medio del perfil del diente de la rosca. La instalación correcta de la herramienta de corte y el reglaje adecuado de la herramienta son pasos cruciales que no se pueden ignorar en el proceso de resolución del exceso de tolerancia de paso único.

La figura 32 muestra la situación de colocación de la herramienta utilizando una placa de colocación de herramientas de tipo bloque en V. Utiliza la superficie en forma de V como superficie de referencia, extendiéndola a lo largo de la pieza de trabajo, y colocando con precisión la punta de la herramienta de corte de roscas en la ranura de la plantilla angular para alinear la posición de la herramienta de corte de roscas. Al fabricar esta placa de reglaje de herramientas, asegúrese de que la línea central de la ranura de reglaje de herramientas (medios ángulos iguales) sea perpendicular a la superficie en forma de V del bloque en V.

1-Pieza roscada

Bloque 2-V

Placa de ajuste de 3 herramientas

Herramienta de corte de 4 hilos

Para roscas muy precisas, se puede utilizar el siguiente método para el reglaje de herramientas: En lugar de utilizar una placa de reglaje de herramientas, se utiliza una cara lateral de la herramienta de corte de roscas como referencia unificada para el rectificado y reglaje de herramientas.

Rectifique una cara lateral de la herramienta de corte de roscas en una amoladora de superficie y, a continuación, rectifique el ángulo de la herramienta de corte. En este momento, posicione utilizando la cara lateral rectificada y utilice un bloque calibrador de ángulo estándar o una barra sinusoidal para alinear el ángulo de la herramienta de corte. De esta manera, el error de medio ángulo de la punta de la herramienta de corte rectificada puede controlarse dentro de ±5′. Durante el rectificado, la corredera de movimiento ascendente y descendente de la muela abrasiva puede ajustarse a un ángulo igual al ángulo posterior de la herramienta de corte para rectificar simultáneamente el ángulo posterior de la herramienta de corte.

Después de afilar el ángulo de la herramienta de corte de roscas, coloque un indicador de cuadrante en la montura con la sonda del indicador en contacto con la cara lateral (superficie de referencia) de la herramienta de corte (Figura 33). Gire el carro transversal y observe la lectura del reloj comparador, ajustando la cara lateral de la herramienta de corte hasta que no haya movimiento de la aguja. De este modo, la posición de la herramienta de corte se ajusta con precisión. Utilizando este método para el ajuste de la herramienta, el error de medio ángulo de la rosca mecanizada puede controlarse dentro de ±10′.

3) Para asegurar que el error de paso de la pieza de trabajo está dentro del rango permitido, es necesario asegurar estrictamente la rectitud de varios filos de corte en la herramienta de corte de rosca trapezoidal y pulirlos cuidadosamente con una piedra de afilar.

4) Asegúrese de la limpieza del husillo del torno. Debe limpiarse a fondo antes del mecanizado y no debe estar contaminado con aceite o virutas. En general, la precisión del paso de rosca simple depende principalmente del método de mecanizado, así como de la precisión del husillo de avance del torno, de los errores en los engranajes de transmisión y de la rigidez del propio sistema de la pieza.

Si los errores de paso individuales superan la tolerancia, se puede utilizar el polvo de diamante más fino con una tuerca de hierro fundido para el lapeado. Se trata de una medida correctiva, pero no se debe confiar demasiado en ella.

(3) Control de rebabas en crestas de rosca trapezoidal

Durante el torneado a alta velocidad de roscas trapezoidales con herramientas de corte de metal duro, debido a las limitaciones de la sección transversal de la pieza, se producen rebabas relativamente grandes en la esquina de la cresta de la rosca bajo la compresión de la herramienta.

En el caso de husillos cortos con buena rigidez, no suele utilizarse un apoyo del seguidor, y puede añadirse un avance adicional antes del torneado de acabado para eliminar las rebabas. Para husillos largos con poca rigidez, la presencia de rebabas en la cresta afectará negativamente al proceso de corte y a la precisión de la pieza.

Por ejemplo: Las rebabas de cresta dañarán la superficie de trabajo de las mordazas de apoyo del seguidor, provocando surcos profundos; la interacción entre las rebabas de cresta y la superficie de trabajo de las mordazas de apoyo del seguidor produce escombros y virutas finas que se aprietan entre las superficies de contacto, tanto acelerando el desgaste de las mordazas de apoyo como dañando la superficie cilíndrica exterior del husillo.

Las condiciones de fricción y fuerza inestable entre las rebabas de cresta y la superficie de trabajo de las mordazas de apoyo del seguidor inducen fácilmente vibraciones. En particular, la formación de rebabas de cresta hace que el diámetro real de la pieza de trabajo exceda el diámetro inicial de la pieza de trabajo establecido al ajustar el apoyo del seguidor, causando así la flexión lateral de la pieza de trabajo bajo la acción del apoyo del seguidor.

Cuando las ranuras se desgastan en la superficie de trabajo de las mordazas de apoyo, aparece un hueco entre la pieza de trabajo y la superficie de trabajo de las mordazas de apoyo, lo que interrumpe su buen contacto y provoca vibraciones o la deformación por flexión de la pieza durante el proceso de corte, e incluso provoca la imposibilidad de continuar cortando.

La clave para eliminar estos inconvenientes es controlar la formación de rebabas de cresta. Una asignación razonable del margen de mecanizado y una selección adecuada de los patrones de corte son métodos sencillos para limitar la formación de rebabas de cresta.

Cuando se giran tornillos de cabeza a alta velocidad, los bordes izquierdo y derecho de la herramienta de corte, junto con el borde superior, participan en el corte simultáneamente. El patrón de corte se muestra en la Figura 34.

En este momento, debido a que los filos de corte de ambos lados de la herramienta necesitan cortar el metal de la superficie exterior de la pieza cada vez, a medida que aumenta el número de avances, la altura de las rebabas en la parte superior del diente será cada vez mayor. Si se adopta el patrón de corte mostrado en la Figura 35, las rebabas de la parte superior pueden reducirse en gran medida o incluso eliminarse. El método de corte específico es el siguiente:

El método de corte específico es el siguiente:

Primer avance: Utilice una herramienta de torneado de filo ancho muy afilada para cortar una ranura ancha con una profundidad de 0,3 a 0,5 mm. Debido a la agudeza del filo de corte y a la pequeña cantidad de corte posterior, las rebabas superiores son muy pequeñas o incluso inexistentes. Al determinar la anchura de la herramienta de torneado, asegúrese de que hay una tolerancia de acabado de 0,1 a 0,2 mm a cada lado del diente de la rosca.

Segundo avance: Cambie a una herramienta de torneado de rosca trapezoidal. Al alimentar, asegúrese de que la superficie cortada por un lado de la herramienta de torneado coincide con la superficie cortada por el mismo lado de la herramienta ancha.

Tercer avance: La cantidad de corte posterior es la misma que la del segundo avance, y la superficie cortada por el otro lado de la herramienta también debe coincidir con la superficie lateral cortada por la herramienta ancha.

Alimente secuencialmente utilizando el mismo método. La alimentación final de acabado debe eliminar el resto del suplemento de acabado.

Con este método de corte, excepto en el primer avance y en el avance final de acabado, durante los varios avances con cargas más pesadas, los filos laterales de la herramienta de torneado no cortan directamente el círculo exterior de la pieza. Aunque se produzcan rebabas, éstas no superarán la profundidad de la ranura cortada en el primer avance. Con una sobremedida de acabado menor, las rebabas superiores producidas una vez terminada la pieza son muy poco visibles.

La práctica ha demostrado que el uso del método anterior para el torneado de alta velocidad de tornillos de plomo puede eliminar el impacto de las rebabas superiores y la superficie de trabajo de las garras de soporte de apoyo de la herramienta, reducir la deformación de corte y la tensión residual, hacer que el proceso de corte sea estable, lo que resulta en una mayor precisión de la pieza de trabajo y valores más bajos de rugosidad superficial.