El proceso de corte de metales se refiere al proceso en el que la herramienta corta la capa de metal sobrante de la pieza mediante el movimiento de corte, formando virutas y una superficie mecanizada. Durante este proceso se producen una serie de fenómenos, como la formación de viruta, la generación de fuerza de corte, el calor de corte y la temperatura de corte, y el desgaste de la herramienta.

I. Coeficiente de deformación, astillas y bordes acumulados

1. Coeficiente de deformación y tipos de virutas

(1) Coeficiente de deformación

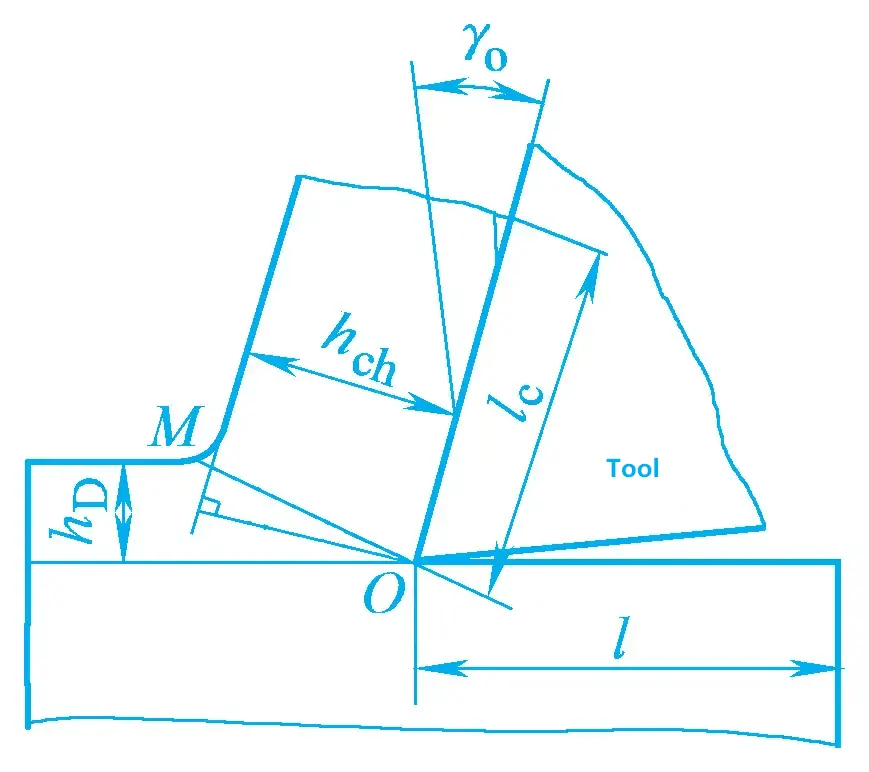

El metal de la capa de corte forma virutas después del corte, con la longitud acortada y el grosor aumentado en comparación con el metal de la capa de corte, lo que indica que el metal de la capa de corte se ha deformado, como se muestra en la figura 1.

El grado de deformación puede medirse aproximadamente mediante el coeficiente de deformación ξ. El coeficiente de deformación es igual a la relación entre el espesor de la viruta y el espesor del metal de la capa de corte, y también igual a la relación entre la longitud del metal de la capa de corte y la longitud de las virutas.

ξ=l/lc=hch/hD>1

Se observa que cuanto mayor es el valor del coeficiente de deformación, más grave es la deformación de corte.

(2) Tipos de patatas fritas

Según las diferentes formas de las virutas, suelen dividirse en los cuatro tipos siguientes:

1) Fichas de cinta

Tiene forma de cinta, con una superficie inferior lisa y sin grietas evidentes en la parte posterior, mostrando una ligera forma dentada. Este tipo de viruta suele formarse al mecanizar metales plásticos como acero sin alear, acero aleado, cobre, aluminio y otros materiales.

2) Fichas segmentadas

La superficie inferior de la viruta es relativamente lisa, y la superficie posterior está localmente agrietada en nódulos. Este tipo de viruta se obtiene fácilmente al cortar latón o cortar acero a baja velocidad.

3) Virutas granuladas

La viruta se fractura en gránulos uniformes a lo largo de la dirección del espesor. Este tipo de viruta puede obtenerse al cortar plomo o cortar acero a velocidades muy bajas.

4) Fichas fragmentadas

Al cortar metales frágiles como el hierro fundido y el bronce, la capa de corte apenas sufre deformación plástica y se fractura frágilmente, dando lugar a virutas irregulares de grano fino. La tabla 1 muestra los factores que afectan a la morfología de la viruta y su impacto en la fuerza de corte.

Tabla 1 Factores que afectan a la morfología de la viruta y su impacto en la fuerza de corte

| Clasificación de la morfología de las virutas | Virutas granuladas | Astillas nodulares | Fichas de cinta | |

| Diagrama esquemático de la morfología del chip |  |  |  | |

| Factores que afectan a la morfología de las virutas y su transformación mutua | 1. Ángulo de inclinación de la herramienta 2. Avance (espesor de corte) 3. Velocidad de corte | Pequeño ↔ Grande Grande (grueso) ↔ Pequeño (fino) Bajo ↔ Alto | ||

| Impacto de la morfología de la viruta en el proceso de corte | 1. Fluctuación de la fuerza de corte 2. Estabilidad del proceso de corte 3. Rugosidad de la superficie valor de la superficie mecanizada 4. Efecto de rotura de virutas | Grande ↔ Pequeño Mal ↔ Bien Grande ↔ Pequeño Bueno ↔ Malo | ||

2. Borde de ataque

(1) Concepto de borde construido

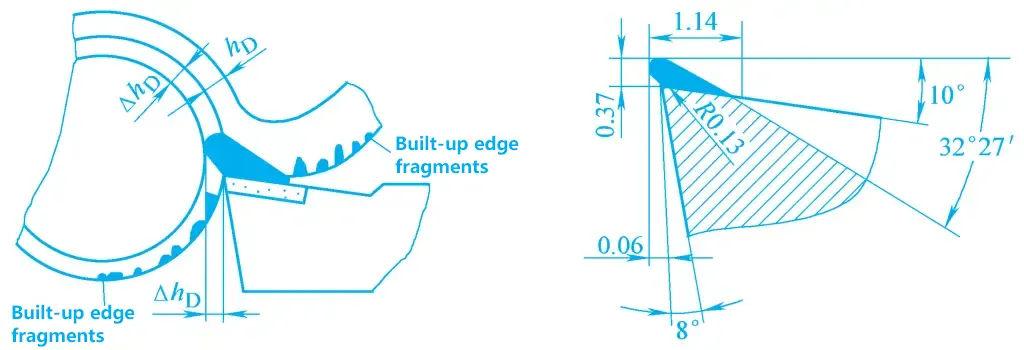

Dentro de un determinado rango de velocidades de corteCuando se mecaniza acero, metales no ferrosos y otros materiales plásticos, aparece un trozo de metal de alta dureza en la cara de rastrillo cerca del filo de corte. Rodea el filo de corte y cubre parte de la cara de rastrillo, actuando como sustituto del filo de corte para realizar operaciones de corte en la pieza. Este trozo de metal, con una dureza de 2 a 3 veces la del material de la pieza, se denomina filo acumulado, como se muestra en la figura 2.

(2) Formación y crecimiento del borde construido

Hay muchas explicaciones para la formación del borde acumulado, que generalmente se cree que está causado por la adhesión de virutas en la cara del rastrillo. En determinadas condiciones de mecanizado, a medida que aumentan la temperatura y la presión entre las virutas y la cara del rastrillo, también aumenta la fricción, lo que hace que disminuya la velocidad de flujo de la capa de deformación en las virutas cercanas a la cara del rastrillo, dando lugar a un fenómeno de "estancamiento". Cuanto más cerca esté la capa metálica de la cara del rastrillo, menor será la velocidad de flujo.

Cuando la temperatura y la presión aumentan hasta cierto punto, el metal del fondo de la capa de estancamiento se adhiere a la cara del rastrillo. Cuando la tensión de cizallamiento en el metal inferior de las virutas supera el límite de elasticidad de cizallamiento del metal, la velocidad de flujo del metal inferior pasa a ser cero y se cizalla, adhiriéndose a la cara del rastrillo.

Esta capa adhesiva sufre una fuerte deformación plástica, aumentando su dureza. Durante el corte continuado, la capa adhesiva dura cizalla la capa de metal blando, acumulando capa por capa, y aumentando gradualmente en altura, formando un borde acumulado. Así pues, la adhesión y el endurecimiento por deformación son condiciones necesarias para el crecimiento del borde acumulado.

(3) Desprendimiento y desaparición del borde construido

El borde formado puede sufrir una fractura local o desprenderse debido a fuerzas externas o vibraciones. Cuando la temperatura y la presión son adecuadas, el borde acumulado comienza a formarse y a crecer de nuevo. La formación, el crecimiento y el desprendimiento del borde acumulado es un proceso dinámico periódico.

Los experimentos demuestran que el factor decisivo para la formación del filo acumulado es la temperatura de corte. A temperaturas de corte muy bajas y muy altas, no es fácil que se forme el filo acumulado. En el rango de temperaturas medias, por ejemplo, cuando se corta acero al carbono medio a una temperatura de corte de 300-380°C, se produce una fuerte adherencia, y el filo acumulado alcanza una altura significativa. Además, factores como la presión entre la herramienta y las virutas, la rugosidad de la cara del rastrillo y la fuerza de adhesión también afectan al tamaño del filo acumulado.

(4) Ventajas y desventajas del borde construido

La ventaja del filo incorporado en el corte es que cubre parte de la cara de desprendimiento y el filo de corte, sustituyendo al filo de corte en el trabajo, protegiendo así el filo de corte y aumentando el ángulo de desprendimiento real de trabajo de la herramienta.

La desventaja es que el filo acumulado aumenta las dimensiones laterales de la herramienta, provocando sobrecortes. Cuando el filo acumulado se desprende, puede arrastrar partículas metálicas de la cara de rastrillo, acelerando el desgaste de ésta. El proceso de formación del filo acumulado provoca fluctuaciones en la fuerza de corte, afectando a la precisión del mecanizado y a la rugosidad de la superficie de la pieza. Por lo tanto, el filo acumulado es beneficioso para el mecanizado de desbaste, pero perjudicial para el mecanizado de acabado.

(5) Medidas para reducir o evitar la acumulación de bordes

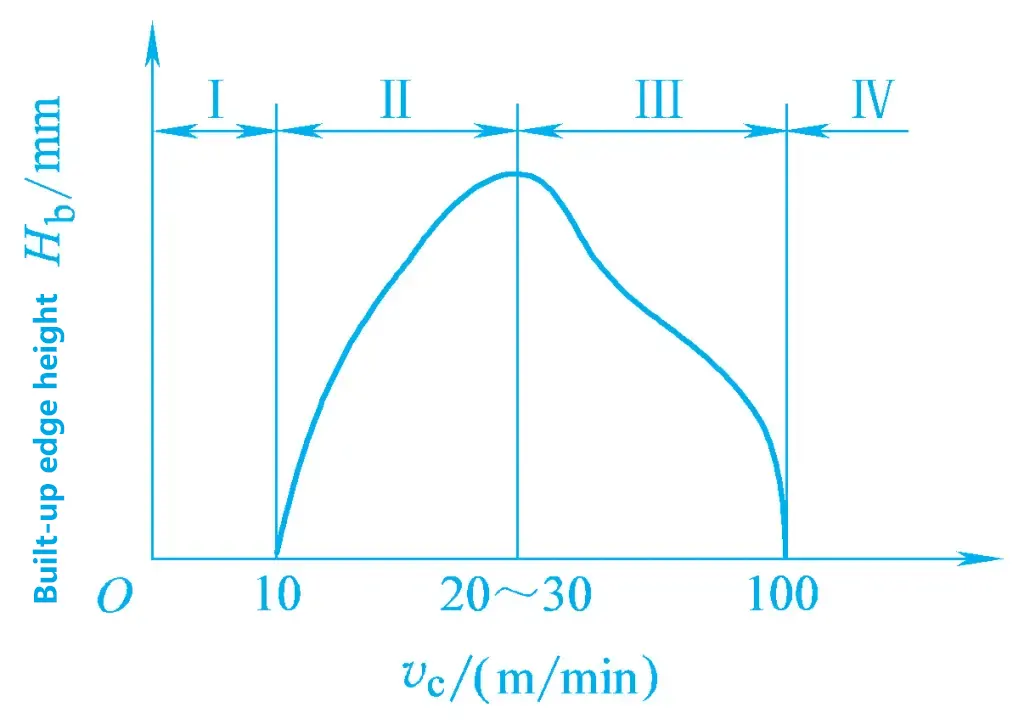

- Evite cortar a velocidades que produzcan acumulación de bordes (véase la Figura 3), es decir, utilice el corte a baja velocidad o a alta velocidad. Sin embargo, el mecanizado a baja velocidad es poco eficaz, por lo que se suele utilizar el corte a alta velocidad.

- Utilice herramientas con un gran ángulo de desprendimiento para reducir la presión de contacto entre la herramienta y las virutas.

- Reducir la plasticidad del material de la pieza, aumentar la dureza de la pieza y reducir la tendencia al endurecimiento por deformación.

- Otras medidas incluyen la reducción del avance, la reducción de la rugosidad superficial de la cara de rastrillo y el uso de fluidos de corte apropiadamente.

II. Fuerza de corte

La fuerza de interacción entre la herramienta y la pieza durante el corte se denomina fuerza de corte, y el trabajo realizado por la fuerza de corte es el trabajo de corte.

1. Fuente de la fuerza de corte

La fuente de la fuerza de corte proviene de dos aspectos: la resistencia a la deformación generada por la deformación del metal en la capa de corte y la resistencia a la fricción generada por la fricción entre las virutas, la pieza y la herramienta.

2. Descomposición de la fuerza de corte

La magnitud y la dirección de la fuerza de corte no son fáciles de medir directamente. Para satisfacer las necesidades de diseño y análisis de procesos, la fuerza de corte suele descomponerse, y tiene sentido estudiar sus componentes en determinadas direcciones.

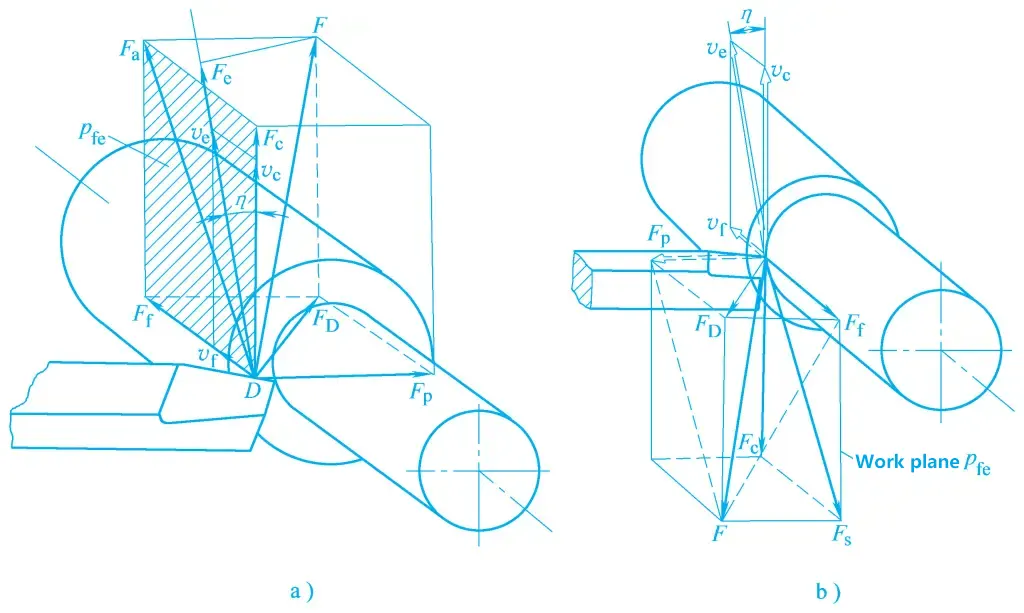

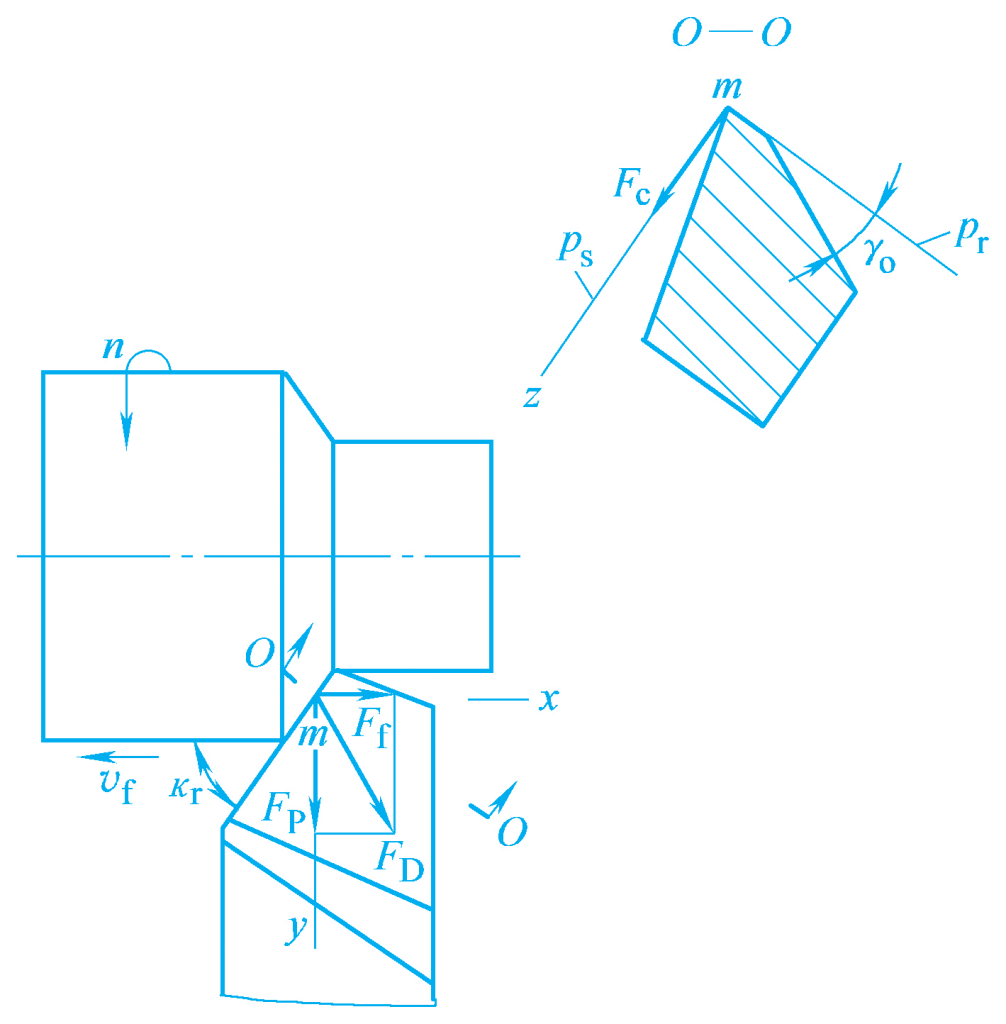

Como se muestra en las figuras 4 y 5, la fuerza de corte F puede descomponerse en tres componentes perpendiculares entre sí F c , F p y F f .

a) Descomposición de las fuerzas ejercidas por la herramienta sobre la pieza de trabajo

b) Descomposición de las fuerzas ejercidas por la pieza sobre la herramienta

(1) Fuerza de corte principal Fc

Componente de la fuerza de corte en la dirección de movimiento principal.

(2) Fuerza trasera Fp

La componente de la fuerza de corte en la dirección perpendicular al supuesto plano de trabajo. El supuesto plano de trabajo está definido por un punto seleccionado en el filo de corte, perpendicular al plano base y paralelo a la supuesta dirección del movimiento de avance.

(3) Fuerza de avance Ff

Componente de la fuerza de corte en la dirección de avance.

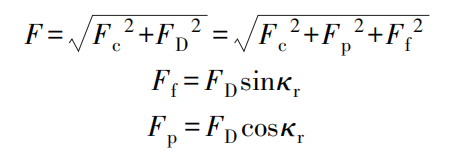

La fuerza de corte F puede descomponerse en Fc y FD y FD puede descomponerse en Fp y Ff . Su relación es:

La importancia real de cada fuerza componente durante el torneado es la siguiente: La fuerza de corte principal es el componente más grande, consume alrededor de 95% de la potencia de corte total. Actúa en la dirección del movimiento principal y es la base principal para calcular la fuerza del mecanismo de movimiento principal de la máquina herramienta, la fuerza del portaherramientas y de la plaquita, el diseño de los útiles de la máquina herramienta y la selección de los parámetros de corte.

La fuerza de retroceso no consume potencia durante el torneado exterior. Actúa en la dirección en la que la rigidez de la pieza y de la máquina herramienta es más débil, provocando fácilmente la deformación de la pieza en el plano horizontal, afectando a la precisión del mecanizado y provocando fácilmente vibraciones. Es la base principal para verificar la rigidez de la máquina herramienta.

La fuerza de avance actúa sobre el mecanismo de movimiento de avance de la máquina herramienta, consumiendo aproximadamente 5% de la potencia total. Es la base principal para verificar la fuerza del mecanismo de avance de la máquina herramienta.

3. Cálculo de la fuerza de corte

En la producción real, a menudo se utiliza una fórmula exponencial para calcular la fuerza de corte. Las fórmulas de cálculo específicas se pueden encontrar en los materiales de referencia pertinentes.

4. Factores que afectan a la fuerza de corte

Cuanto mayor sea la resistencia y la dureza del material de la pieza, mayor será la fuerza de corte. Cuando se duplica la profundidad de corte, la fuerza de corte aumenta aproximadamente una vez; cuando se duplica la velocidad de avance, la fuerza de corte aumenta de 70% a 80%. El aumento del ángulo de desprendimiento reduce la fuerza de corte; el ángulo principal del filo de corte Kr afecta a las tres fuerzas componentes Fc , Fp y Ff pero tiene un mayor impacto en Fp y Ff .

Según la fórmula anterior, el aumento del ángulo del filo principal reduce la fuerza de retroceso y aumenta la fuerza de avance. El impacto de Kr en Fc puede dividirse en dos situaciones: cuando Kr varía entre 30° y 60°, ya que Kr aumenta, Fc disminuye; cuando Kr varía entre 75° y 90°, ya que Kr aumenta, Fc aumenta.

5. Potencia de corte

La potencia de corte se refiere a la potencia consumida en la zona de corte durante el corte. Es la suma de la potencia consumida por la fuerza de corte principal Fc y la fuerza de avance Ff . Dado que la potencia consumida por la fuerza de avance Ff es muy pequeño, no suele tenerse en cuenta. Por lo tanto, cuando Fc y vc son conocidos, la potencia de corte Pc es

Pc = (Fc vc × 10-3 ) / 60

Dónde

- Pc - Potencia de corte, unidad: kW;

- Fc - Fuerza de corte principal, unidad: N;

- vc – Velocidad de corteUnidad: m/min.

La potencia necesaria del motor de la máquina herramienta PE debe ser

PE = Pc / η

En la fórmula anterior, η es la eficiencia de transmisión de la máquina herramienta, generalmente tomada como η=0,75 a 0,85. Esta fórmula es la base principal para verificar y seleccionar el motor de la máquina herramienta.

III. Calor y temperatura de corte

Otro fenómeno físico importante que se produce durante el corte es el calor de corte y la temperatura de corte. El calor de corte hace que aumente la temperatura de corte, lo que provoca la deformación térmica de la pieza y de la máquina herramienta, afectando a la precisión del mecanizado y a la calidad de la superficie de la pieza. La temperatura de corte es el principal factor que afecta a la vida útil de la herramienta. Por lo tanto, el estudio del calor de corte y de la temperatura de corte tiene un importante significado práctico.

1. Calor de corte

El trabajo realizado por la deformación elástica y plástica del metal en la capa de corte bajo la acción de la herramienta, y la fricción entre la viruta y la cara del rastrillo, y entre la superficie mecanizada de la pieza y la cara del flanco, se convierten en calor de corte. El calor de corte es evacuado por la viruta, la pieza, la herramienta y el medio circundante.

Durante el torneado, entre 50% y 86% del calor de corte es arrastrado por la viruta, entre 10% y 40% es conducido a la pieza de trabajo, entre 3% y 9% es conducido a la herramienta y 1% es conducido al medio circundante; durante el taladrado, entre 28% del calor de corte es arrastrado por la viruta, 15% es conducido a la broca, 52% es conducido a la pieza de trabajo y 5% es conducido al medio circundante.

El aumento de la velocidad de corte puede aumentar la proporción de calor arrastrado por la viruta, reducir el calor conducido a la pieza de trabajo, e incluso menos calor es conducido a la herramienta. Por lo tanto, aunque la temperatura de corte en la zona de corte sea muy alta durante el corte a alta velocidad, la herramienta puede seguir trabajando con normalidad.

2. Temperatura de corte

La temperatura de corte se refiere generalmente a la temperatura media en la zona de contacto entre la viruta y la cara de desprendimiento de la herramienta. El nivel de temperatura de corte depende de la cantidad de calor generado en ese lugar y de la velocidad de disipación del calor. Mediante cálculos y mediciones, se sabe que la temperatura media es mayor en la viruta. La temperatura más alta en la cara de rastrillo no se encuentra en el filo de corte ni en el filo de corte, sino a una pequeña distancia del filo de corte.

3. Factores que afectan a la temperatura de corte

La velocidad de corte es la que más influye en la temperatura de corte; a medida que aumenta la velocidad de corte, la temperatura de corte aumenta en consecuencia. La velocidad de avance tiene un impacto menor, y la profundidad de corte tiene un impacto aún menor. Aumentar el ángulo de desprendimiento reduce la temperatura de corte, pero el ángulo de desprendimiento no debe ser demasiado grande; si es demasiado grande, la temperatura de corte aumentará. Aumentar el ángulo de desviación principal aumenta la temperatura de corte.

IV. Desgaste y vida útil de la herramienta

Durante el proceso de corte, la herramienta funciona a alta temperatura y alta presión. Por lo tanto, la herramienta no sólo corta las virutas, sino que también se desgasta. Cuando el desgaste de la herramienta alcanza un cierto nivel, la rugosidad de la superficie de la pieza aumenta, la forma y el color de las virutas cambian y se emite un fuerte sonido durante el proceso de corte, acompañado de vibraciones. Llegados a este punto, la herramienta debe reafilarse o sustituirse por una nueva.

1. Desgaste de la herramienta

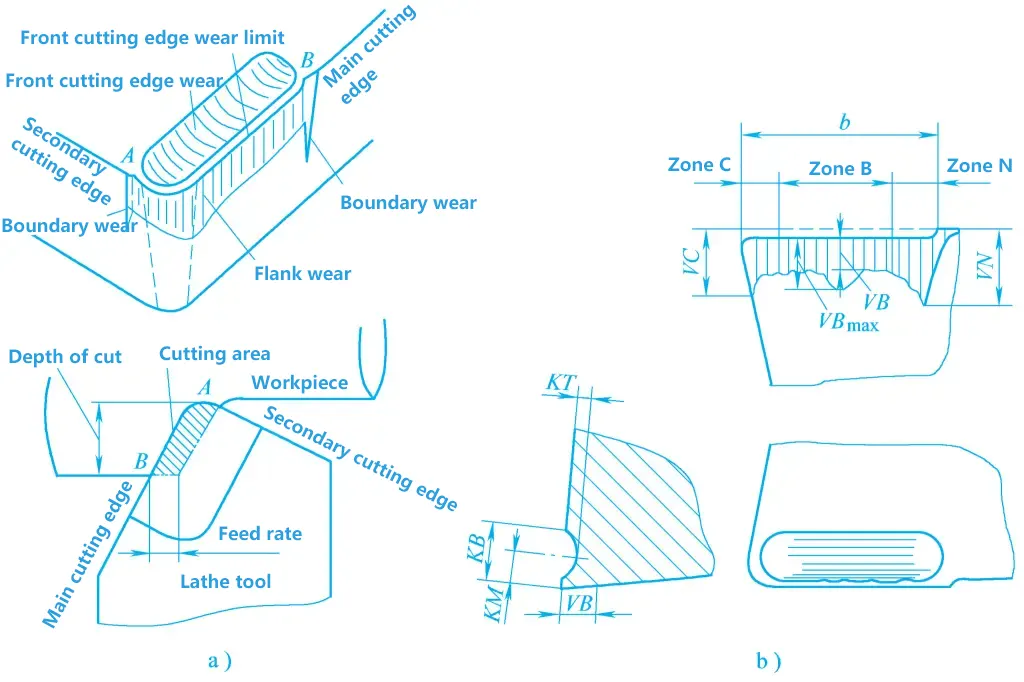

(1) Formas de desgaste de las herramientas

Por desgaste de la herramienta se entiende el fenómeno por el cual el material de la herramienta es desgastado por las virutas o la pieza de trabajo en la superficie de contacto entre la herramienta y la pieza de trabajo o las virutas. Este tipo de desgaste se denomina desgaste normal. Si el filo de la herramienta se rompe o fractura debido a impactos, vibraciones, efectos térmicos, etc., se denomina desgaste anormal. Las formas de desgaste normal de la herramienta son las siguientes:

1) Desgaste de flancos

Cuando se cortan materiales plásticos, si el espesor de corte es grande, aparece un patrón de desgaste en forma de media luna detrás del filo de corte en la cara de rastrillo de la herramienta (ver Figura 6a). La zona de la media luna es el lugar con mayor temperatura de corte. A medida que se intensifica el desgaste, la zona de la media luna se profundiza y ensancha gradualmente, y cuando se aproxima al filo de corte, éste puede romperse repentinamente. La cantidad de desgaste en la cara del rastrillo viene indicada por la anchura KB y la profundidad KT de la zona de la media luna.

a) Desgaste del flanco y de la cara del rastrillo

b) Representación del importe del desgaste

2) Desgaste de flancos

Se refiere al desgaste que se produce principalmente en la cara del flanco. Tras el desgaste del flanco, se forma una pequeña faceta con un ángulo de separación de cero grados. Cuando se cortan metales plásticos con un espesor de corte pequeño o metales quebradizos, debido a la menor fricción y a la menor temperatura en la cara del rastrillo, el desgaste se produce principalmente en la cara del flanco. La cantidad de desgaste del flanco es desigual.

Como se muestra en la figura 6b, en la punta de la herramienta (zona C), las condiciones de disipación del calor y la resistencia son deficientes, lo que provoca un mayor desgaste, indicado por VC. Cerca del filo de corte próximo a la superficie de la pieza (área N), debido a la piel dura de la pieza en bruto o al endurecimiento del trabajo, el desgaste también es mayor, indicado por VN. Sólo en el centro del filo de corte (zona B) el desgaste es relativamente uniforme, indicado por VB, con la cantidad máxima de desgaste indicada por VBmax .

3) Desgaste simultáneo del flanco y la cara del rastrillo

Cuando se cortan metales plásticos con un espesor de corte moderado, a menudo se produce un desgaste simultáneo de la cara de rastrillo y la cara del flanco.

El desgaste de la herramienta se produce principalmente debido a la fricción mecánica y a los efectos termoquímicos a alta temperatura y alta presión. En general, cuanto mayor es la temperatura de corte, más rápido se desgasta la herramienta.

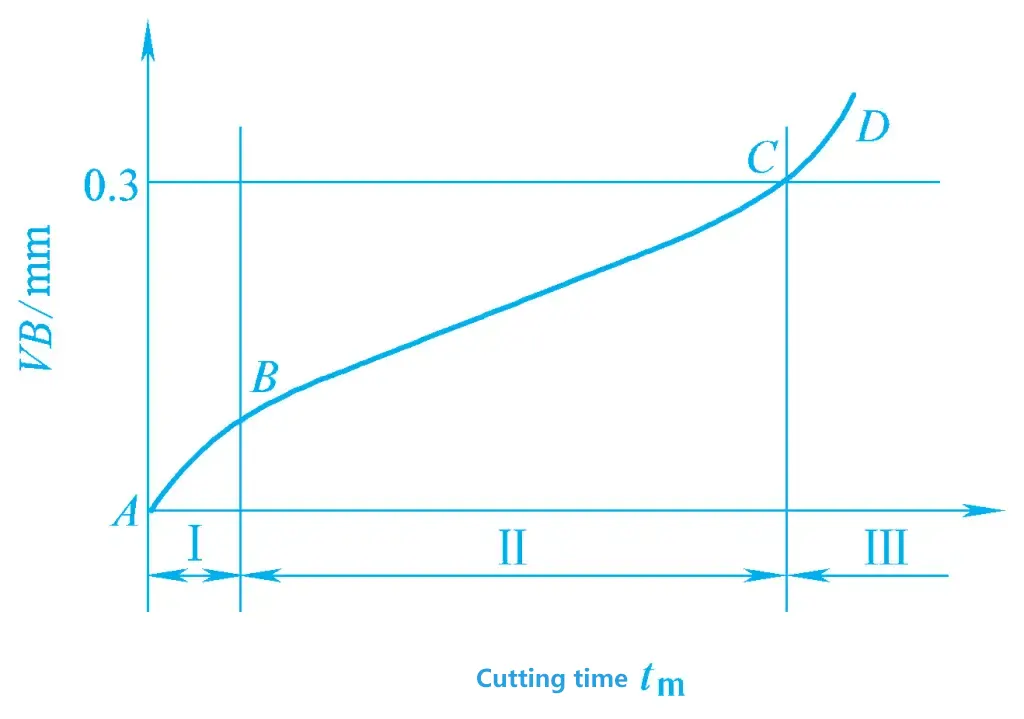

(2) Proceso de desgaste de la herramienta

En condiciones normales de desgaste, la cantidad de desgaste de la herramienta aumenta gradualmente con el tiempo de corte. Tomando como ejemplo el desgaste del flanco, su proceso de desgaste típico se divide a grandes rasgos en tres etapas, como se muestra en la Figura 7.

1) Etapa de desgaste inicial

(Etapa AB en la figura) El desgaste es relativamente rápido en el corto tiempo después de que la herramienta empieza a cortar. Esto se debe a que la rugosidad superficial de la cara de la herramienta es alta después del rectificado, y la estructura de la capa superficial no es resistente al desgaste.

2) Etapa de desgaste normal

(Etapa BC en la figura) A medida que aumenta el tiempo de corte, la cantidad de desgaste aumenta a una velocidad relativamente uniforme. Esto se debe a que la capa superficial irregular y no resistente al desgaste de la herramienta se ha desgastado, formando una región estable. Por lo tanto, la velocidad de desgaste es más lenta que antes, pero la cantidad de desgaste aumenta gradualmente con el tiempo de corte. Esta etapa es también la etapa de trabajo efectivo de la herramienta.

3) Etapa de desgaste rápido

(Etapa CD en la figura) Cuando la cantidad de desgaste de la herramienta alcanza un determinado valor, el desgaste se acelera rápidamente y, posteriormente, la herramienta falla. Esto se debe a la prolongación del tiempo de corte, el deterioro de las condiciones de contacto entre la herramienta y la pieza de trabajo, la fricción excesiva, el aumento brusco de la temperatura de corte y la reducción de la resistencia y dureza de la herramienta. En producción, para utilizar la herramienta de forma razonable y garantizar la calidad del mecanizado, el filo de corte debe reafilarse o la herramienta debe sustituirse antes de que llegue esta fase.

(3) Norma de desafilado de la herramienta (límite de desgaste)

La norma de desafilado de la herramienta se refiere al valor de desgaste especificado a partir del cual se debe reafilar la herramienta o sustituir el filo de corte (plaquita intercambiable). De lo contrario, afectará a la calidad del mecanizado, aumentará el desgaste de la herramienta y la muela durante el reafilado, reducirá la utilización de la herramienta y aumentará el tiempo de rectificado.

La norma nacional GB/T 16461-2016 especifica las normas de embotamiento para herramientas de acero rápido, herramientas de carburo y herramientas de cerámica de la siguiente manera:

- Cuando la banda de desgaste del flanco en la zona B tiene forma de desgaste normal, la anchura media de la banda de desgaste del flanco VB=0,3 mm.

- Cuando la banda de desgaste en la zona de la cara del flanco B no tiene la forma de desgaste normal, como arañazos, desconchados, etc., la anchura máxima de la banda de desgaste en la cara del flanco VB max = 0,6 mm.

- La profundidad del cráter KT = 0,06 + 0,3f.

Además, durante el acabado, el criterio de matidez de la herramienta suele ser si la cantidad de desgaste de la herramienta afecta a la rugosidad de la superficie y a la precisión dimensional.

2. Vida útil de la herramienta

(1) El concepto de vida útil

La vida útil de la herramienta T se define como el tiempo de corte total desde el inicio del corte con una herramienta recién afilada hasta que alcanza el límite de desgaste de la herramienta, denotado como T, con la unidad en minutos.

(2) Factores que afectan a la vida útil de la herramienta

1) El impacto de la velocidad de corte en la vida útil de la herramienta

Aumento de la velocidad de corte vc aumentará la temperatura de corte, acelerará el desgaste de la herramienta y, por tanto, reducirá su vida útil T. Entre los tres elementos de los parámetros de corte, v c tiene el mayor impacto en T.

2) El impacto de la velocidad de avance y la profundidad de corte

Aumento de f y ap ambos reducen la vida útil de la herramienta T, pero el aumento de f eleva la temperatura de corte de forma más significativa, por lo que tiene un mayor impacto en T; mientras que el aumento de αp eleva menos la temperatura de corte, por lo que tiene un impacto menor en T.

3) Parámetros de geometría de la herramienta

Una selección razonable de los parámetros de geometría de la herramienta puede prolongar su vida útil. En la producción, la vida útil de la herramienta se utiliza a menudo como una medida de si los parámetros de geometría de la herramienta son razonables.

Al aumentar el ángulo de inclinación γo reduce la temperatura de corte y mejora la vida útil de la herramienta, pero si el ángulo de desprendimiento es demasiado grande, la resistencia de la herramienta disminuye y la disipación de calor empeora, lo que puede reducir la vida útil de la herramienta. Por lo tanto, existe un valor óptimo para el ángulo de desprendimiento, que puede determinarse mediante experimentos de corte.

Reducción del ángulo del filo principal Kr el ángulo de corte secundario kr y aumentando el radio de la punta de la herramienta rε puede mejorar la capacidad de transferencia de calor de la herramienta y reducir la temperatura de corte, dos factores que pueden prolongar la vida útil de la herramienta.

4) Material de la pieza

Cuanto mayores sean la resistencia, la dureza y la tenacidad del material de la pieza, y cuanto menor sea el alargamiento, mayor será la temperatura de corte durante el mismo y menor la vida útil de la herramienta.

5) Material de la herramienta

El material de la herramienta es un factor importante que afecta a su vida útil. La selección razonable de los materiales de las herramientas, el uso de materiales revestidos y el uso de nuevos materiales son formas eficaces de prolongar la vida útil de las herramientas.