El cizallado es un método de corte primario utilizado en el trabajo en frío, caracterizado por una alta eficiencia de producción, superficies de corte relativamente lisas y la capacidad de cortar chapa y diversos perfiles.

1. Conocimientos básicos del proceso de cizallamiento

Existen muchos métodos de procesamiento por cizallamiento, pero la esencia consiste en aplicar una fuerza de cizallamiento al material a través de las cuchillas superior e inferior, haciendo que el material sufra una deformación por cizallamiento y finalmente se fracture y separe. Por lo tanto, para dominar la tecnología de procesamiento por cizallamiento, es necesario comprender las condiciones de deformación y tensión de los materiales en el procesamiento por cizallamiento, los requisitos de forma geométrica de las cuchillas y el cálculo de la fuerza de cizallamiento.

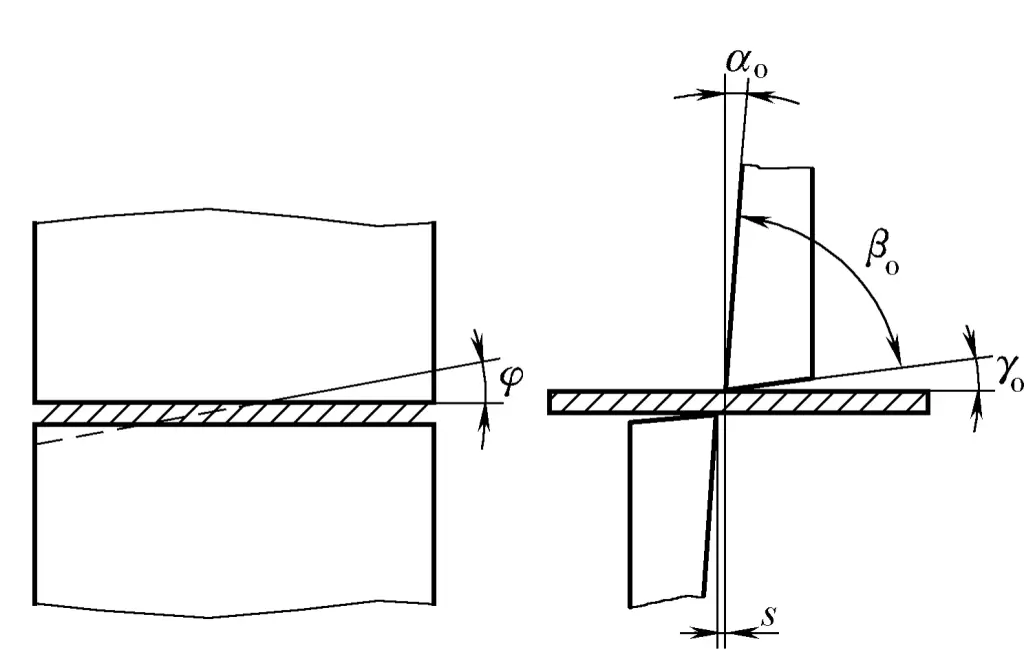

El trabajo en frío utiliza a menudo en la producción el cizallamiento oblicuo mostrado en la Figura 3-42. Aquí, sólo el proceso de tundidoSe analizan la fuerza de cizalladura, la fuerza de cizalladura y los parámetros geométricos de la pala de la cizalladura oblicua, y se introduce el método de cálculo de la fuerza de cizalladura.

- γ o - Ángulo de inclinación

- α o - Ángulo libre

- β o - Ángulo de cuña

- s - Espacio libre de la hoja

- φ - Ángulo de bisel de la cuchilla

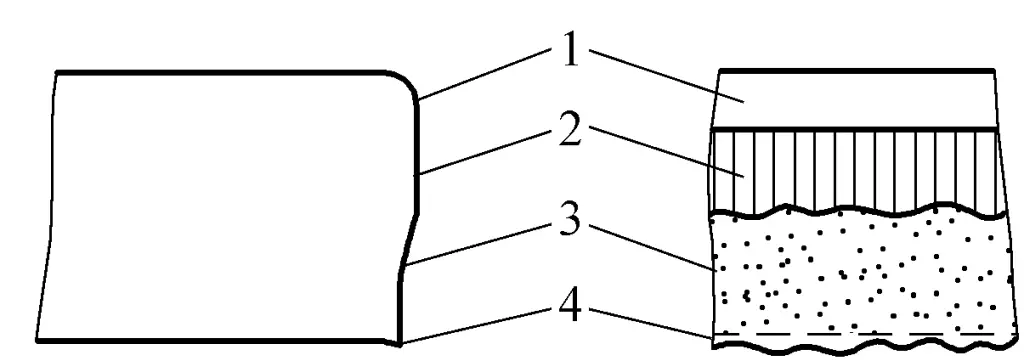

Durante el cizallamiento, el material se coloca entre las cuchillas superior e inferior, y el proceso de deformación y cizallamiento del material bajo la acción de la fuerza de cizallamiento se muestra en la Figura 3-43.

Cuando el filo de la cuchilla empieza a entrar en contacto con el material, éste se encuentra en la fase de deformación elástica. A medida que la cuchilla superior sigue descendiendo, la presión de la cuchilla sobre el material aumenta, provocando una flexión plástica local y una deformación por tracción del material (especialmente cuando la separación de la cuchilla es grande).

Al mismo tiempo, el filo de las tijeras también empieza a presionar el material, formando una zona de ángulo colapsado y una zona de cizallamiento plástico brillante, donde el estado de tensión y la deformación del metal cerca de la cuchilla son extremadamente desiguales. A medida que aumenta la profundidad del prensado de la hoja, se forma una gran concentración de tensiones y deformaciones en el borde.

Cuando esta deformación alcanza el límite de deformación del material, aparecen microfisuras en el material. A medida que el fenómeno de cizallamiento se expande, las grietas de cizallamiento producidas por los bordes superior e inferior de la hoja coinciden, provocando la separación final del material.

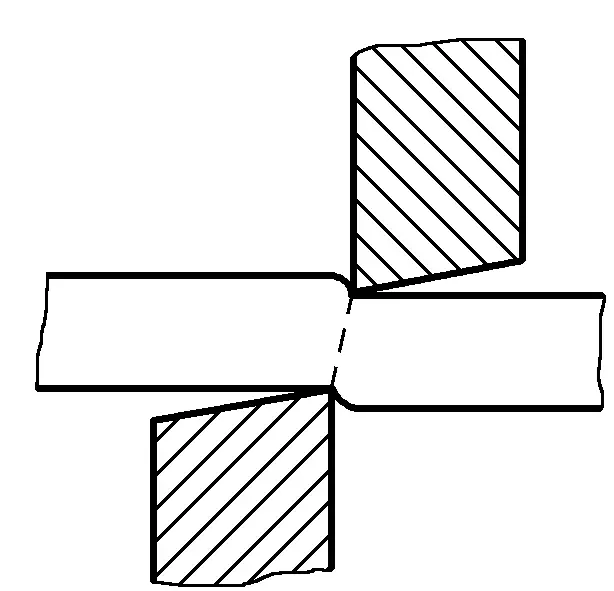

La figura 3-44 muestra la superficie cizallada del material, que tiene características regionales distintas, claramente divididas en ángulo colapsado, banda brillante, banda de cizallamiento y rebabas. La formación del ángulo colapsado 1 se debe al resultado del estiramiento y deformación del material cerca del borde cuando la cuchilla presiona el material; la banda brillante 2 se forma cuando la cuchilla aprieta y corta el material, con una superficie lisa y plana; la banda de cizalladura 3 se forma cuando el material cizalla y se separa, con una superficie rugosa, ligeramente inclinada, no perpendicular a la superficie de la placa; y las rebabas 4 se producen cuando aparecen microfisuras.

1 - Ángulo colapsado

2 - Banda brillante

3 - Zona de cizalladura

4 - Fresa

La relación de distribución del ángulo colapsado, la banda brillante, la zona de cizallamiento y la rebaba en toda la superficie de cizallamiento varía en función de las propiedades del material, el grosor, la forma de la hoja, la separación de la hoja y el método de prensado durante el cizallamiento.

El filo de la cuchilla está afilado, lo que facilita la compresión y el corte en el material, lo que es beneficioso para aumentar la banda brillante, mientras que un ángulo frontal mayor r o de la hoja puede aumentar el afilado del filo.

Cuando la separación de la hoja es grande, la tensión de tracción en el material aumentará, lo que facilita la producción de grietas de cizallamiento, y la etapa de deformación plástica termina antes, por lo que la banda brillante será más pequeña, mientras que la zona de cizallamiento, el ángulo colapsado y la rebaba son más grandes. Por el contrario, cuando la separación de la cuchilla es pequeña, la tensión de tracción en el material disminuye, la producción de grietas se suprime, por lo que la banda brillante se hace más grande, mientras que el ángulo colapsado, la banda de cizallamiento, etc., todos disminuyen.

Sin embargo, una separación demasiado grande o demasiado pequeña hará que las grietas de las superficies superior e inferior no coincidan en una línea. Cuando la separación es demasiado pequeña, aparecen grietas latentes y rebabas más grandes en la superficie de cizallamiento; cuando la separación es demasiado grande, aumentan la zona de cizallamiento, el ángulo colapsado, la rebaba y la pendiente, lo que hace que la superficie sea extremadamente rugosa.

Si el material se presiona con fuerza sobre la hoja inferior, puede reducirse la tensión de tracción, aumentando así la banda brillante. Además, una buena plasticidad y un menor grosor del material también pueden aumentar la banda brillante.

Del análisis anterior, se puede concluir que las principales medidas para aumentar la banda brillante, reducir el ángulo colapsado y la rebaba, y mejorar así la calidad de la superficie de cizallamiento son: aumentar la nitidez del filo de la cuchilla, tomar el valor mínimo de una separación razonable de la cuchilla, y presionar firmemente el material sobre la cuchilla inferior, etc.

La separación s de las cuchillas es un parámetro geométrico para evitar la colisión entre las cuchillas superior e inferior, reducir la fuerza de cizallamiento y mejorar la calidad de la superficie de cizallamiento. El valor razonable de la separación es un intervalo de tamaño, cuyo límite superior se denomina separación máxima y el inferior separación mínima. La determinación de una separación razonable de la cuchilla depende principalmente de las propiedades y el espesor del material que se va a cortar, como se muestra en la Tabla 3-1. Varios equipos de cizallado vienen con placas de datos de ajuste de separación muy específicas, que pueden utilizarse como base para ajustar la separación de la cuchilla.

Tabla 3-1 Intervalo razonable de separación entre cuchillas

| Material | Separación (en porcentaje del grosor de la chapa) | Material | Separación (en porcentaje del grosor de la chapa) |

| Hierro puro | 6~9 | Acero inoxidable | 7~ 11 |

| Acero dulce (acero bajo en carbono) | 6~9 | Cobre (duro, blando) | 6~ 10 |

| Acero duro (acero al carbono medio) | 8 ~12 | Aluminio (duro) | 6 ~10 |

| Acero al silicio | 7 ~ 11 | Aluminio (blando) | 5~8 |

2. Equipo de cizallado

Hay muchos tipos de cizallas que se utilizan habitualmente en el trabajo en frío, entre ellos: oblicuas tipo pórtico máquina cizallacizalla oblicua de entrada transversal, cizalla de disco, cizalla vibratoria y cizalla combinada de punzonado y cizallado.

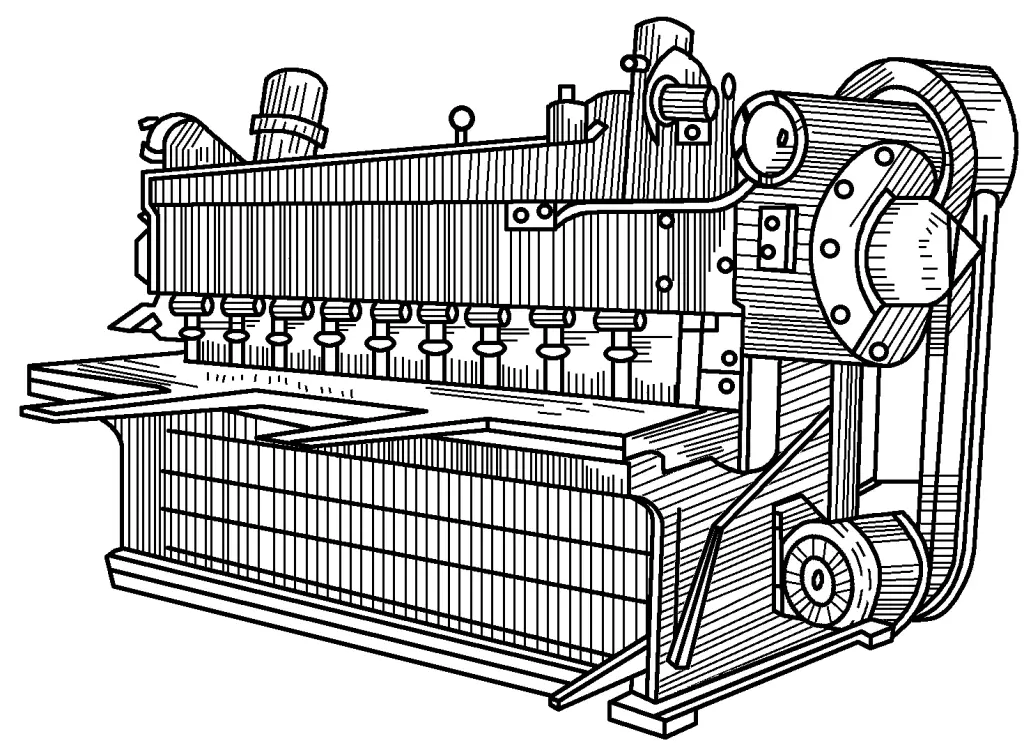

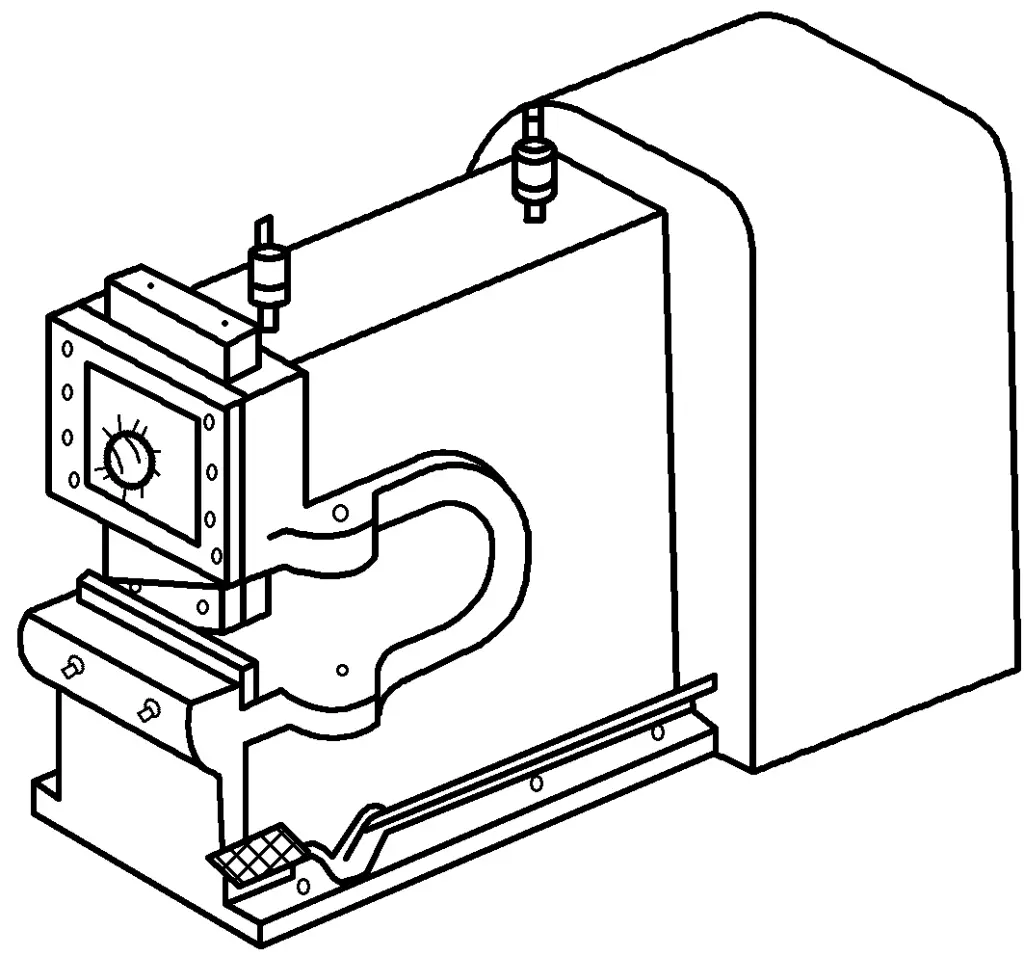

(1) Cizalla oblicua tipo pórtico

La máquina cizalla oblicua tipo pórtico, como se muestra en la Figura 3-45, se utiliza principalmente para cizallar cortes rectos. Es fácil de operar, conveniente para la alimentación, rápida en la velocidad de corte, deformación mínima del material cortado, y alta precisión de la superficie de corte, por lo que es más ampliamente utilizado en el corte de chapa metálica.

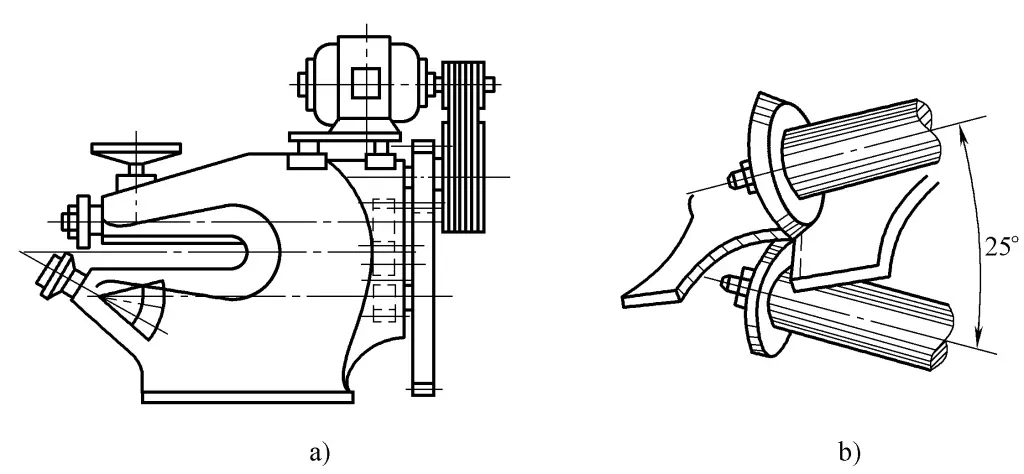

(2) Cizalla oblicua de entrada transversal

La cizalla oblicua de entrada transversal, como se muestra en la Figura 3-46, se utiliza principalmente para cizallar líneas rectas. Durante el cizallamiento, el material a cizallar puede entrar por el lado de la cizalla y puede moverse a lo largo de la dirección de cizallamiento, permitiendo que el cizallamiento se lleve a cabo en segmentos, sin límite en la longitud de cizallamiento. En comparación con la cizalla oblicua de tipo pórtico, tiene un ángulo de cuchilla de cizalla φ mayor, por lo que la deformación durante el cizallamiento es mayor, y su manejo es más engorroso. Generalmente, se utiliza mejor para cizallar placas delgadas y anchas.

(3) Cama de cizalla de disco

La parte de cizallamiento de la bancada de cizalla de disco consta de cortadores giratorios superior e inferior. Durante el cizallamiento, los cortadores giratorios superior e inferior giran en direcciones opuestas a la misma velocidad, y el material se cizalla y se transporta entre los dos cortadores giratorios, como se muestra en la Figura 3-47a. El trabajo en frío utiliza comúnmente el lecho de cizalla de disco de cortador giratorio inclinado, como se muestra en la Figura 3-47b.

La bancada de cizalla de disco, debido a la escasa superposición de los bordes de corte superior e inferior y a la longitud de cizalladura instantánea extremadamente corta, y a que la rotación del material de la placa es básicamente ilimitada, es adecuada para cizallar curvas y puede cizallar de forma continua. Sin embargo, el material a cizallar se curva significativamente, y los bordes tienen rebabas, generalmente, la bancada de cizalla de disco sólo puede cizallar placas más delgadas.

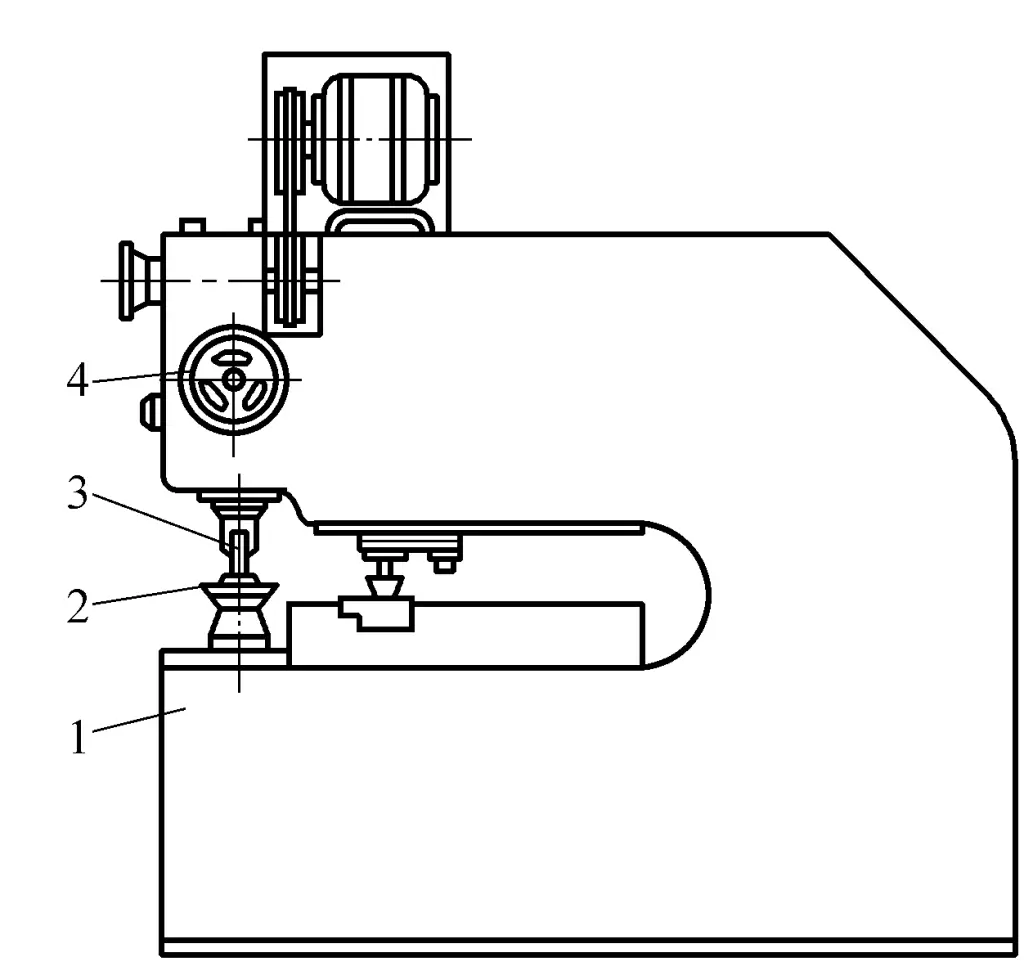

(4) Lecho de cizallamiento vibratorio

El lecho de cizalla vibrante, como se muestra en la Figura 3-48, tiene sus cuchillas superior e inferior inclinadas con un gran ángulo de intersección, y la parte de cizallamiento es extremadamente corta. Durante el funcionamiento, la placa de la cuchilla superior vibra miles de veces por minuto.

Cuerpo de 1 cama

2-Cuchilla inferior

3-Cuchilla superior

Mango de 4 etapas

Las cizallas vibratorias pueden cortar diversas curvas y agujeros interiores en chapa metálica, pero sus cuchillas son propensas al desgaste, las superficies cortadas tienen rebabas, la productividad es baja y sólo pueden cortar chapas finas.

(5) Máquina combinada de punzonado y cizallado

Las punzonadoras y cizallas combinadas suelen constar de una cizalla oblicua, una cizalla de acero perfilado y un punzón pequeño, capaces de cortar chapas de acero y diversos aceros perfilados, y pueden realizar el estampado y punzonado de piezas pequeñas.

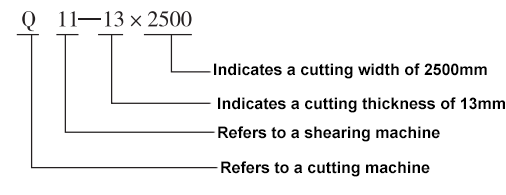

3. Tipos y prestaciones técnicas de la maquinaria de cizallamiento

Los operadores de maquinaria de cizallamiento deben tener la capacidad de realizar análisis sencillos de la maquinaria de cizallamiento utilizada, lo que ayuda a dominar y mejorar los métodos de cizallamiento, y a mantener y utilizar correctamente la maquinaria de cizallamiento. Basándose en su forma estructural, uno puede juzgar preliminarmente el tipo de maquinaria de cizallamiento, y luego entender en detalle el significado representado por su modelo.

El modelo de la cizalla describe el tipo, las características y los parámetros básicos de funcionamiento de la cizalla. Por ejemplo, la cizalla de pórtico tipo Q11-13×2500, el significado representado por su modelo

La norma nacional para los números de máquina herramienta se ha modificado varias veces, por lo tanto, para los diferentes modelos de bancada de cizalla representados por los significados, hay que remitirse a las normas nacionales relacionadas con la época de fabricación de la bancada de cizalla.

Los distintos tipos de equipos de cizallamiento suelen tener sus parámetros de rendimiento técnico en placas de identificación incrustadas en el cuerpo de la máquina, que sirven de base para el procesamiento del cizallamiento. El rendimiento técnico del equipo también se detalla en el manual del equipo. Por lo tanto, consultando la placa de características de la cizalla o el manual, se puede entender su rendimiento técnico.

4. Equipamiento tecnológico de la maquinaria de cizallado

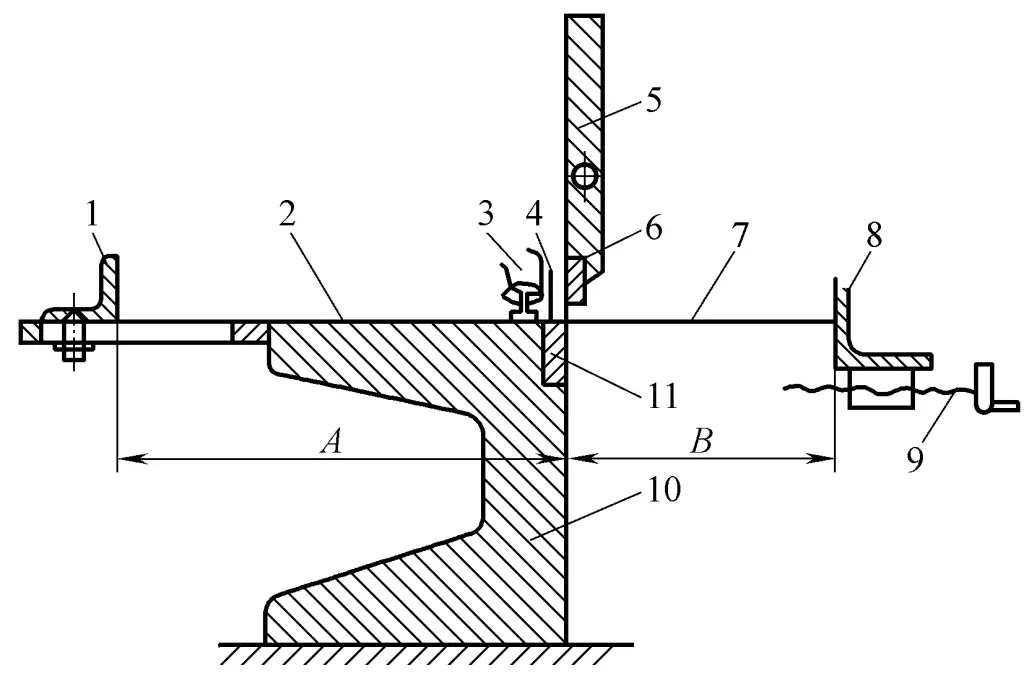

Para satisfacer las necesidades del proceso de cizallado, las cizalladoras suelen tener algunos equipos de proceso sencillos. La Figura 3-49 muestra el equipo de proceso de una cizalla oblicua tipo pórtico típica.

1 - Tope delantero

2 - Cama

3 - Placa de prensa

4 - Rejilla

5 - Cama deslizante

6 - Hoja superior

7 - Material de la placa

8 - Tope trasero

9 - Tornillo

10 - Cama

11 - Cuchilla inferior

La placa de sujeción impide la rotación y el movimiento de la placa durante el cizallado para garantizar la calidad del cizallado. La placa de sujeción es accionada por el cigüeñal de trabajo, sujetando la placa antes de que la cuchilla superior entre en contacto con la placa, completando la sujeción automática. También puede lograr los propósitos de sujeción utilizando ruedas excéntricas manuales, convirtiéndose en un tipo de sujeción manual. La compuerta es un dispositivo de seguridad utilizado para evitar que las manos u otros objetos entren en la boca de la cizalla y causen accidentes.

Las placas calibradoras delantera y trasera desempeñan una función de posicionamiento durante el cizallado. Cuando se cizalla un gran número de piezas con el mismo tamaño, el uso de las placas de calibre para el posicionamiento puede mejorar la eficiencia de la producción y garantizar la calidad del producto. Las placas calibradoras de posicionamiento también pueden instalarse en la bancada.

Algunas fábricas han modificado sus cizallas en función de sus condiciones específicas para mejorar la automatización, como la carga y descarga automáticas, la alimentación automática, el posicionamiento (para la línea de cizallado) y la sujeción.

5. El impacto del proceso de cizallado en la calidad del acero

El cizallado es un método eficaz de cortar metal, que produce cortes relativamente limpios y lisos, pero también tiene ciertas desventajas. El cizallado del acero puede provocar cambios en las propiedades mecánicas y la forma externa, lo que afecta al rendimiento del acero. Esto se manifiesta principalmente en los dos aspectos siguientes:

1) Los materiales de fleje estrecho y largo presentarán una importante deformación por flexión y torsión tras el cizallado, por lo que deberán enderezarse posteriormente. Además, si la separación de la cuchilla es inadecuada, la sección cizallada será rugosa y tendrá rebabas.

2) Durante el proceso de cizallamiento, debido a la fuerza de cizallamiento que actúa sobre el metal cerca del corte, se produce una deformación por compresión y flexión, lo que provoca un aumento de la dureza y el límite elástico del metal, una disminución de la plasticidad y hace que el material se vuelva quebradizo. Este fenómeno se denomina endurecimiento por trabajo en frío. La amplitud de la zona endurecida está relacionada con los siguientes factores:

1) Propiedades mecánicas del acero. Cuanto mejor sea la plasticidad del acero, mayor será la zona de deformación y más amplia la zona de temple; por el contrario, cuanto mayor sea la dureza del material, más estrecha será la zona de temple.

2) Espesor de la chapa de acero. Cuanto más gruesa es la chapa de acero, mayor es la deformación y más amplia es la zona de endurecimiento; por el contrario, es más pequeña.

3) Separación s de la cuchilla de cizallamiento. Cuanto mayor sea la separación, más grave será la flexión del material y, por tanto, mayor será la zona de endurecimiento.

4) Ángulo de la cuchilla de corte φ. Cuanto mayor sea el ángulo de la cuchilla de cizallamiento φ, al cizallar el mismo espesor de chapa de acero, si la fuerza de cizallamiento es menor, entonces el área de endurecimiento también es menor.

5) Afilado de la cuchilla de la cizalla. Cuanto más roma sea la cuchilla de la cizalla, mayor será la fuerza de cizallamiento y mayor será el área de endurecimiento.

6) Posición y fuerza de sujeción del dispositivo de sujeción. Cuando el dispositivo de sujeción está más cerca de la cuchilla de cizallamiento y la fuerza de sujeción es mayor, es menos probable que el material se deforme, y la anchura de la zona de endurecimiento se reduce.

En resumen, la anchura de la zona de endurecimiento por deformación en frío causada por el proceso de cizallado del acero está relacionada con diversos factores y es el resultado de un efecto global. Cuando el espesor de la chapa de acero cizallada es inferior a 25 mm, la anchura de la zona de endurecimiento suele estar comprendida entre 1,5~2,5 mm.

En el caso del fenómeno de endurecimiento por trabajo en frío en el borde de la chapa, cuando se fabrican estructuras importantes o cuando todavía se requiere un proceso de estampación en frío después del cizallado, es necesario someterse a fresado, cepillado o tratamiento térmico para eliminar el fenómeno de endurecimiento.

II. Principios y equipos de punzonado

1. Principios del punzonado

El método de procesado consistente en utilizar un troquel en una prensa para separar una parte de la chapa de otra se denomina blanking. El blanking es también un método de corte de acero, y para la producción por lotes de piezas o productos conformados, el uso del blanking puede mejorar la eficiencia de la producción y la calidad del producto.

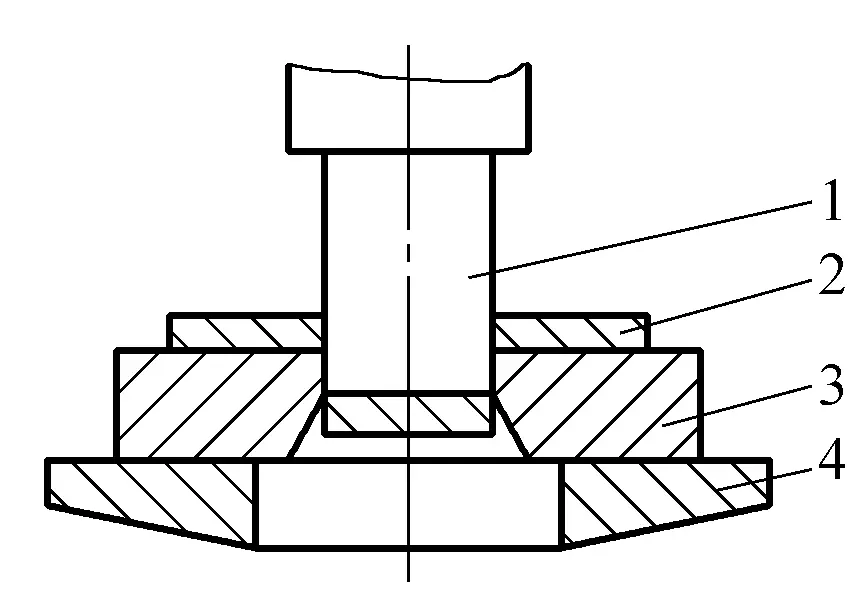

Durante el troquelado, el material se coloca entre el punzón y la matriz, y bajo la acción de fuerzas externas, el punzón y la matriz generan un par de fuerzas de cizallamiento (la línea de cizallamiento suele estar cerrada), y el material se separa bajo la acción de las fuerzas de cizallamiento, como se muestra en la figura 3-50.

1-Puñetazo

Material de 2 hojas

3-Die

Mesa de trabajo para prensa de 4 punzones

El principio básico del cizallado es el mismo que el del cizallado, salvo que el filo recto utilizado en el cizallado se cambia por un filo circular cerrado u otra forma de filo.

La deformación del material y el estado de la sección transversal durante el proceso de cizallado son aproximadamente los mismos que durante el cizallado.

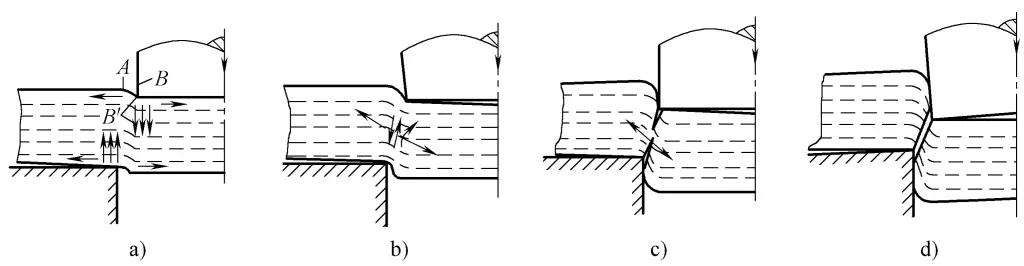

El proceso que va desde que el punzón entra en contacto con la hoja de material hasta que ésta se separa se completa instantáneamente. Cuando el separación entre el punzón y la matriz es normal, el proceso de deformación del blanking puede dividirse generalmente en las tres etapas siguientes:

La primera etapa es la etapa de deformación elástica. Como se muestra en la Figura 3-51a, cuando el punzón empieza a entrar en contacto con la chapa y presiona hacia abajo, bajo la presión del punzón y la matriz, la chapa empieza a sufrir deformaciones complejas como compresión elástica, flexión y estiramiento (AB'>AB). En este momento, el punzón presiona ligeramente la chapa, y la parte inferior de la chapa también presiona ligeramente el agujero de la matriz, formando un filete muy pequeño en el punto de contacto con los bordes del punzón y la matriz.

a) Fase de deformación elástica

b) Fase de deformación plástica

c), d) Etapa de separación de las fracturas

Mientras tanto, la chapa se arquea ligeramente; cuanto más duro es el material, mayor es la separación entre el punzón y la matriz, y más grave es el arqueo. A medida que el punzón presiona hacia abajo, la tensión en la chapa cerca del borde de corte aumenta gradualmente hasta que alcanza el límite elástico, finalizando la etapa de deformación elástica.

La segunda etapa es la etapa de deformación plástica. A medida que el punzón sigue presionando, provocando que la tensión en la zona deformada de la chapa supere su límite elástico y alcance condiciones plásticas, entra en la etapa de deformación plástica, como se muestra en la Figura 3-51b.

En este momento, la profundidad del punzón que presiona la chapa y la chapa que presiona la matriz aumenta gradualmente, produciendo una deformación por cizallamiento plástico, formando una superficie cizallada brillante. A medida que el punzón desciende, el grado de deformación plástica aumenta, el material de la zona deformada se endurece, la resistencia a la deformación aumenta continuamente, y la fuerza de perforación también aumenta en consecuencia, hasta que la tensión cerca del filo de corte alcanza la resistencia a la tracción, finalizando la etapa de deformación plástica.

Debido a la separación entre el punzón y la matriz, esta etapa también implica deformaciones de flexión y estiramiento, y cuanto mayor sea la separación, mayores serán las deformaciones de flexión y estiramiento.

La tercera etapa es la de separación de la fractura. Cuando la tensión en el interior de la chapa alcanza la resistencia a la tracción, y el punzón presiona aún más, posteriormente se producen microfisuras en las partes de la chapa en contacto con los bordes del punzón y la matriz, como se muestra en la Figura 3-51c. El punto de inicio de las grietas se encuentra generalmente en el lado cercano al borde de corte, y suele producirse primero en el lado cercano al borde de la matriz, y después en el lado cercano al borde del punzón.

A medida que el punzón continúa presionando hacia abajo, las microfisuras superior e inferior ya formadas continuarán expandiéndose hacia el interior de la placa a lo largo de la dirección del esfuerzo cortante máximo. Cuando las grietas superior e inferior coinciden, la placa se cizalla y se separa, como se muestra en la figura 3-51d. Posteriormente, el punzón empuja el material separado hacia el interior del orificio de la matriz y finaliza el proceso de deformación por punzonado.

En las tres etapas del proceso de deformación por punzonado, la fuerza externa y el tiempo necesarios para cada etapa no son los mismos. En general, el tiempo de punzonado suele depender de las propiedades del material, y la duración es menor cuando el material es más quebradizo.

2. Equipo de punzonado

(1) Estructura de la prensa

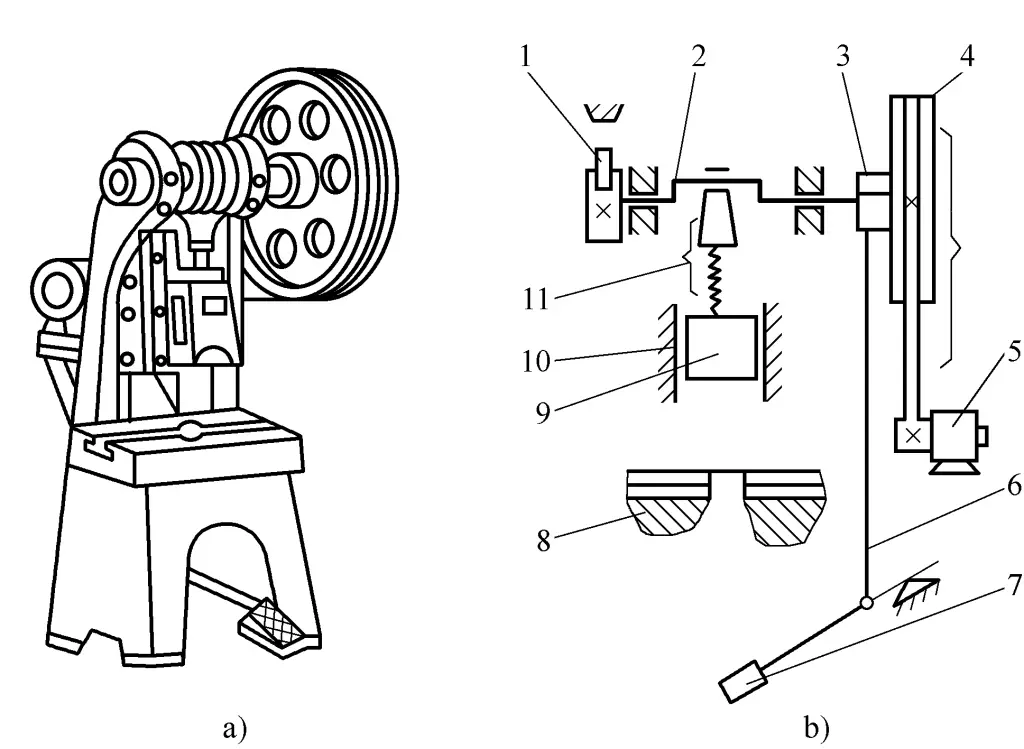

El punzonado se realiza generalmente en una prensa. Las prensas más comunes son las prensas de manivela y las prensas excéntricas, que funcionan según el mismo principio, con la diferencia principal del husillo principal utilizado.

La estructura básica de una prensa de manivela se muestra en la Figura 3-52a, y el principio de funcionamiento en la Figura 3-52b. El cuerpo de la prensa y la mesa de trabajo están integrados, con raíles guía verticales en el cuerpo por encima de la superficie de la mesa de trabajo, lo que permite que la corredera se mueva hacia arriba y hacia abajo. Las matrices de punzonado superior e inferior están montadas en el deslizador y en la superficie de la mesa de trabajo, respectivamente.

a) Aspecto

b) Diagrama del principio de funcionamiento

1 - Freno

2 Cigüeñales

3 embragues

4-Polea grande

5-Motor eléctrico

6-Vástago de empuje

7-Pedales

8-Banco de trabajo

Deslizador 9

Carril de 10 guías

11-Varilla de conexión

Cuando la punzonadora está en funcionamiento, el motor acciona primero la polea grande para que gire en vacío a través de la correa de transmisión. Tras pisar el pedal, el embrague se cierra e impulsa el cigüeñal para que gire, lo que a su vez impulsa la corredera para que se mueva hacia arriba y hacia abajo a lo largo del raíl guía a través de la biela, realizando el punzonado.

Si se suelta el pedal inmediatamente después de pisarlo, la corredera se detiene en la posición más alta después de una carrera de perforación bajo la acción del freno; si se pisa el pedal continuamente, la corredera sigue moviéndose hacia arriba y hacia abajo para realizar perforaciones continuas.

(2) Parámetros de rendimiento técnico de la punzonadora

Los parámetros de rendimiento técnico de la punzonadora tienen un impacto significativo en el trabajo de punzonado. A la hora de procesar el punzonado, es necesario seleccionar la punzonadora en función de los parámetros de rendimiento técnico.

1) Tonelaje y potencia nominal de la punzonadora.

El tonelaje y la potencia nominal de la punzonadora son dos indicadores que marcan la capacidad de trabajo de la punzonadora. La fuerza y la potencia de punzonado necesarias para las piezas punzonadas reales deben ser inferiores a estos dos indicadores de la punzonadora. Cuando se punzonan chapas finas, la potencia de punzonado requerida es relativamente pequeña y generalmente puede despreciarse.

2) Altura cerrada de la punzonadora.

Distancia desde la superficie inferior de la corredera en su posición más baja hasta la superficie de la mesa de trabajo. Cuando el dispositivo de ajuste sitúa la corredera en la posición límite superior, la altura cerrada alcanza su valor máximo, que se denomina altura cerrada máxima. La altura cerrada de la punzonadora debe ser compatible con la altura cerrada del molde.

3) Carrera de la corredera.

La distancia que recorre la corredera desde la posición más alta hasta la más baja, también conocida como carrera. El tamaño de la carrera de la corredera determina la altura cerrada y la altura abierta de la punzonadora utilizada, y debe garantizar una alimentación y retracción suaves durante el proceso de punzonado.

4) Tamaño de la mesa de la punzonadora.

Al punzonar, el tamaño de la matriz debe adaptarse al tamaño de la mesa de trabajo de la punzonadora para garantizar que la matriz pueda instalarse firmemente en la mesa.

Otros parámetros técnicos de rendimiento tienen poca repercusión en el proceso de punzonado y pueden seleccionarse adecuadamente en función de las circunstancias específicas.

(3) Precauciones de uso de la punzonadora

1) Antes del uso, inspeccione todas las piezas de la punzonadora y llene todos los puntos de lubricación con aceite lubricante.

2) Compruebe si la holgura entre los cojinetes y el apriete del freno son adecuados.

3) Compruebe si hay objetos extraños atrapados en las piezas móviles.

4) Compruebe con frecuencia el desgaste y la holgura de la corredera y el carril guía de la punzonadora. Una holgura excesiva afectará a la precisión de guiado, por lo que debe ajustarse regularmente la holgura entre los raíles guía. Si el desgaste es excesivo, deberá realizarse un mantenimiento.

5) Al instalar la matriz, alinee el centro de presión de la matriz con el centro de presión de la punzonadora, y asegúrese de que la holgura entre las matrices macho y hembra sea uniforme.

6) Después de conectar el interruptor, haga funcionar la máquina en vacío de 3 a 5 veces para comprobar si el dispositivo de control y el estado de funcionamiento son normales.

7) Al golpear, concéntrese, no pise el pedal arbitrariamente, y está terminantemente prohibido estirar las manos entre los moldes o que la cabeza entre en contacto con el deslizador para evitar accidentes.

8) No punzonar materiales demasiado duros o templados. La punzonadora no debe sobrecargarse.

9) Para el punzonado de larga duración, preste atención a comprobar si el molde está suelto y si la separación es uniforme.

10) Después de dejar de punzonar, corte la alimentación eléctrica o bloquee el interruptor de seguridad. Las piezas punzonadas y los materiales de desecho deben retirarse a tiempo para mantener la zona alrededor de la punzonadora libre de obstáculos.

III. Principios y métodos de corte con muela abrasiva

El corte con muela abrasiva utiliza la rotación a alta velocidad de la muela para generar calor a través de la fricción con la pieza de trabajo, fundiéndose para formar un corte. El corte con muela abrasiva es sencillo, eficaz y fácil de manejar, y se utiliza ampliamente en el corte de acero angular, acero de canal, acero plano, tubos de acero y otros perfiles, especialmente adecuado para corte de acero inoxidableacero para rodamientos y diversos aceros aleados.

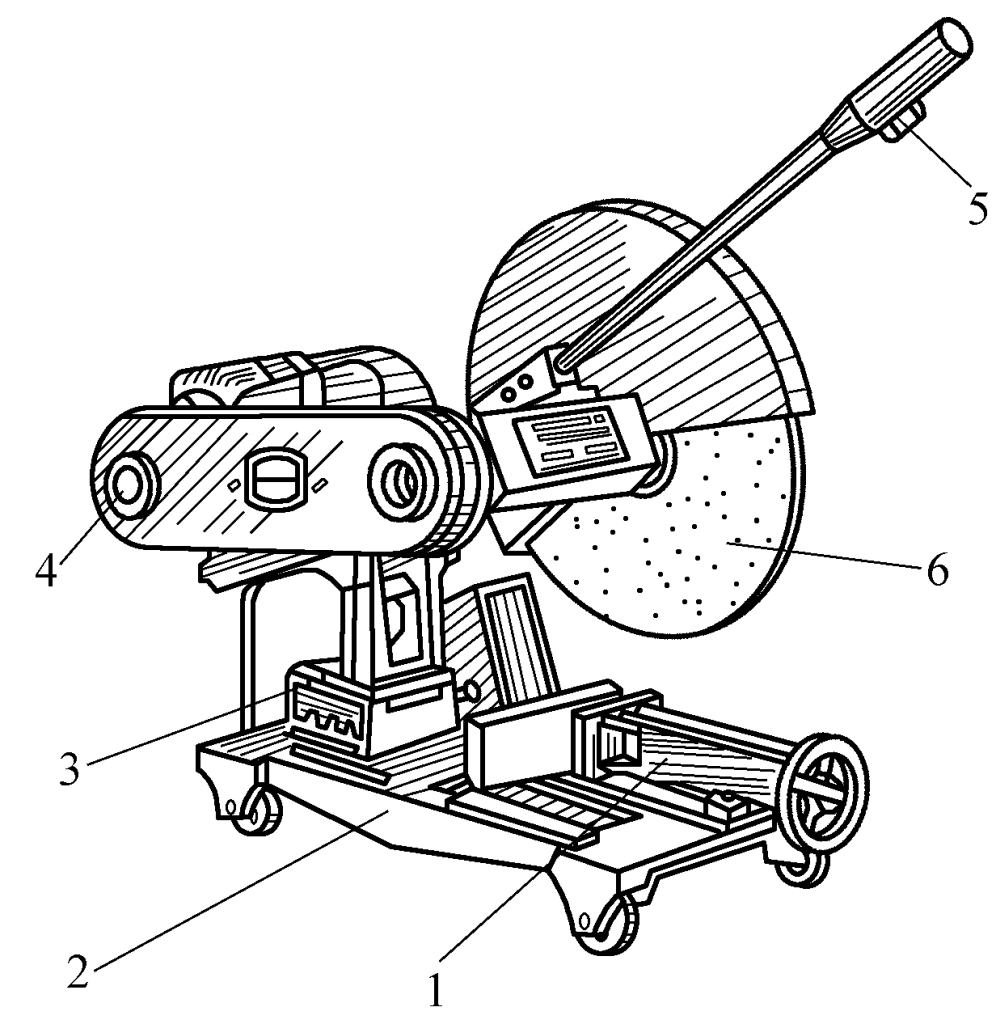

La figura 3-53 muestra una máquina de corte de muelas abrasivas portátil muy utilizada, que consta de un cabezal de potencia de corte 4, una abrazadera giratoria 1, un mecanismo de ajuste central 3 y una base 2.

1-Pinza giratoria

2-Base

3-Mecanismo central de ajuste

Cabezal de 4 cortes

5-Interruptor

Rueda rectificadora 6

La muela abrasiva utilizada habitualmente tiene un diámetro de 300~400mm, un grosor de 3mm y una velocidad de 2900r/min, con una velocidad de línea de corte de 60m/s. Para evitar que la muela abrasiva estalle, se utiliza una muela abrasiva reforzada con fibra. Todo el cabezal de potencia y el centro de la muela abrasiva se pueden ajustar y girar de acuerdo a las necesidades de corte, que se puede lograr a través de un mango que también tiene un interruptor para controlar el funcionamiento del motor.

El tornillo de banco giratorio puede ajustar su ángulo con el eje de la muela abrasiva (0°~45°) según sea necesario. Para ajustar, simplemente afloje el tornillo hexagonal, saque el pasador de posicionamiento, y las mordazas pueden girar al ángulo requerido alrededor del tornillo pivotante. Hay cuatro rodillos instalados debajo de la base, lo que permite que todo el cortador de la muela abrasiva sea móvil.

Durante el corte, el perfil se monta en el tornillo de banco giratorio y se sujeta, se acciona el interruptor de la empuñadura para accionar el motor, que mediante transmisión por correa, hace girar la muela abrasiva a gran velocidad. Una vez que la velocidad de la muela se estabiliza, accione el mango para cortar.