Corte por plasma

El corte por plasma es un proceso de corte térmico de alta precisión que utiliza un arco constreñido de alta densidad energética y un flujo de plasma de alta velocidad para fundir y expulsar el metal, creando un corte limpio y continuo. Esta técnica avanzada ioniza el gas para formar plasma, que se dirige a través de una boquilla de cobre de diámetro fino para concentrar la energía.

El proceso de corte por arco de plasma ofrece varias ventajas sobre los métodos tradicionales:

- Velocidad: Alcanza velocidades de corte significativamente más rápidas que el oxicorte, especialmente para materiales de menos de 25 mm de espesor.

- Mínima zona afectada por el calor: Debido a su energía concentrada y su rápida acción de corte, el corte por plasma introduce menos calor en la pieza, lo que se traduce en una menor distorsión térmica y una mejor calidad de corte.

- Versatilidad: Adecuado para cortar una amplia gama de metalescomo el acero, el aluminio, el acero inoxidable y otras aleaciones.

- Precisión: Capaz de producir anchos de corte estrechos y mantener tolerancias estrictas, especialmente con la integración del control numérico por ordenador (CNC).

Sin embargo, el corte por plasma presenta algunos retos:

- Preocupaciones medioambientales: El proceso genera mucho ruido, humos y partículas, por lo que requiere una ventilación adecuada y la protección de los operarios.

- Limitaciones de espesor: Aunque es muy eficaz para materiales más finos, el corte por plasma resulta menos económico que el oxicorte para chapas de acero al carbono de más de 25 mm de grosor.

- Coste inicial: Los sistemas de corte por plasma suelen requerir una inversión inicial más elevada que los equipos de oxicorte.

Cabe destacar que la tecnología de plasma va más allá de las aplicaciones de corte. La versatilidad de los sistemas de arco de plasma permite realizar operaciones de soldadura, pulverización, recargue y ranurado, lo que la convierte en una valiosa herramienta polivalente en la fabricación de metales.

Para optimizar el rendimiento del corte por plasma y mitigar sus inconvenientes, considere la posibilidad de instalar mesas de agua para reducir el ruido y controlar los humos, así como de invertir en sistemas de plasma de alta definición para mejorar la calidad del corte y reducir el impacto medioambiental.

Características y clasificación del corte por arco de plasma

1.1 Características del corte por arco de plasma

El corte por arco de plasma utiliza un arco altamente comprimido y a alta temperatura entre un cátodo (normalmente un electrodo de tungsteno) y un ánodo. Este proceso crea un chorro de plasma caracterizado por una alta ionización, densidad de energía y velocidad de flujo.

El mecanismo de corte consiste en forzar el arco y el gas inerte a través de una boquilla de pequeño diámetro, produciendo un chorro extremadamente caliente y de alta velocidad. Esta energía concentrada del arco funde el material de la pieza, mientras que el chorro de gas expandido a alta temperatura expulsa el metal fundido a través del corte.

Cuando se cortan materiales ferrosos como acero al carbono o hierro fundido, se puede añadir oxígeno a la corriente de gas para proporcionar energía exotérmica adicional, mejorando el proceso de corte.

Las principales ventajas del corte por arco de plasma son

- Versatilidad: Puede cortar una amplia gama de metales y algunos materiales no metálicos que suponen un reto para los métodos convencionales.

- Velocidad: significativamente más rápida que el oxicorte, especialmente para materiales finos (hasta 5-6 veces más rápida para acero al carbono fino).

- Calidad: Produce cortes brillantes y limpios con una distorsión térmica mínima, ideal para piezas de precisión.

- Flexibilidad: Adecuada para cortar formas y perfiles complejos.

Sin embargo, el corte por plasma también tiene algunas limitaciones:

- La anchura de la ranura y el ángulo de bisel tienden a ser mayores que con otros métodos, aunque las boquillas y técnicas especiales pueden mitigar este efecto en el caso de materiales finos.

- La capacidad de corte de chapas gruesas es inferior al oxicorte.

- Mayores costes de equipamiento y consumo de energía en comparación con los sistemas de oxicorte.

- Posibles problemas de seguridad debidos a la alta tensión, la radiación del arco, el humo y el ruido.

Los equipos de corte por arco de plasma suelen requerir:

- Potencia de alimentación: 25-200 kW, con corrientes de corte de 30-1000 A y alta tensión en vacío.

- Suministro de gas: Argón o mezclas de nitrógeno e hidrógeno, según la aplicación.

- Antorcha refrigerada por agua para la gestión del calor.

Existen sistemas de corte por plasma manuales y automatizados. El corte manual requiere conocimientos similares a los del oxicorte, pero con un control adicional de los parámetros. Los sistemas automatizados ofrecen mayor precisión y productividad, y a menudo incorporan mesas o camisas de agua para reducir el ruido y los humos.

En conclusión, el corte por arco de plasma ofrece ventajas significativas en velocidad, versatilidad y calidad de corte para una amplia gama de materiales y espesores. Sin embargo, a la hora de elegir un proceso de corte, deben sopesarse el coste del equipo, los requisitos de seguridad y las limitaciones en materiales muy gruesos.

1.2 Principio de funcionamiento del corte por arco de plasma

El corte por arco de plasma utiliza un arco de plasma de temperatura extremadamente alta, que suele oscilar entre 10.000 °C y 14.000 °C, lo que supera considerablemente el punto de fusión de todos los metales y no metales conocidos. Este calor extremo permite cortar una gran variedad de materiales, incluidas la mayoría de las sustancias metálicas y no metálicas.

Desarrollado en la década de 1950, el corte por arco de plasma se empleó inicialmente para cortar materiales metálicos que suponían un reto para el corte tradicional con llama de oxígeno-acetileno, como las aleaciones de aluminio y el acero inoxidable. A medida que la tecnología evolucionó, su aplicación se amplió para incluir el acero al carbono y el acero de baja aleación, convirtiéndolo en un método de corte versátil en la fabricación moderna.

El diseño fundamental de una antorcha de corte por arco de plasma se parece mucho al de una antorcha de soldadura por arco de plasma. Sin embargo, la diferencia clave radica en las características del flujo de gas:

- Aplicación de soldadura: Utiliza un flujo de gas ionizado de baja velocidad para fundir el metal base, formando una unión soldada.

- Aplicación de corte: Emplea un flujo de gas ionizado de alta velocidad para fundir el metal base y expulsar con fuerza el material fundido, creando un corte.

La eficacia del arco de plasma para el corte viene determinada por varios factores:

- Tipo de gas ionizado

- Presión del gas

- Intensidad actual

- Geometría del canal de la tobera (relación de aspecto)

- Distancia de separación entre la boquilla y la pieza de trabajo

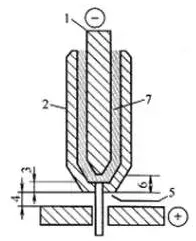

La figura 4.1 ilustra la estructura básica de una antorcha de corte por arco de plasma.

En las operaciones de corte por arco de plasma, la fuente de alimentación está configurada exclusivamente para polaridad positiva de CC, con la pieza de trabajo conectada al electrodo positivo. Esta configuración garantiza una transferencia de energía y un rendimiento de corte óptimos.

Cuando se corta metal, se emplea un arco transferido. El método de iniciación de este arco transferido depende del diseño específico de la antorcha de corte. Las antorchas de corte por arco de plasma pueden clasificarse en dos tipos principales:

- Antorcha de corte de arco piloto (arco de mantenimiento)

- Antorcha de corte sin arco piloto (arco sin mantenimiento)

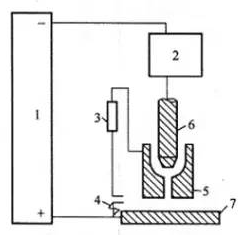

La Figura 4.2 muestra el diagrama de cableado del circuito de una antorcha de corte de arco piloto. El circuito de la antorcha de corte de arco no piloto es similar, pero carece de la rama resistiva presente en la configuración de arco piloto. Esta diferencia de diseño afecta a las características de iniciación y estabilidad del arco de cada tipo de antorcha.

Comprender estos principios y las configuraciones de los equipos es crucial para optimizar los procesos de corte por arco de plasma en aplicaciones industriales, garantizando cortes eficientes y de alta calidad en una amplia gama de materiales.

Fig. 1 Estructura básica de la pistola de corte por arco de plasma

- 1. Electrodo;

- 2. Boquilla de compresión;

- 3. Comprima la longitud del canal de la boquilla;

- 4. Distancia de la boquilla a la pieza;

- 5. Comprima la abertura de la boquilla;

- 6. Distancia de retracción del electrodo;

- 7. Gas lónico.

Fig. 2 Circuito básico de la pistola de corte por arco de mantenimiento

- 1. Fuente de alimentación;

- 2. Arrancador de arco de alta frecuencia;

- 3. Resistencia;

- 4. Contacto del contactor;

- 5. Spray de compresión;

- 6. Electrodo;

- 7. Pieza de trabajo.

La función de la resistencia en la Fig. 2 es limitar la corriente de mantenimiento del arco al valor más bajo que pueda encender suavemente el arco de transferencia.

Se utiliza un arrancador de arco de alta frecuencia para encender el arco de mantenimiento.

Cuando se produce el arco, el contacto del contactor se cierra y el arrancador de arco de alta frecuencia genera alta frecuencia y alta tensión para encender el arco de mantenimiento.

Una vez encendido el arco de mantenimiento, cuando la pistola de corte se acerca a la pieza, la llama de plasma de alta velocidad procedente de la boquilla entra en contacto con la pieza para formar una trayectoria entre el electrodo y la pieza, de modo que el arco se transfiere entre el electrodo y la pieza.

Una vez establecido el arco de transferencia, el arco de mantenimiento se extingue automáticamente y el contacto del contactor se desconecta automáticamente tras un periodo de retardo.

Corte por láser

El corte por láser es una tecnología de corte avanzada y muy utilizada en el procesamiento de materiales.

Es un método de procesamiento que utiliza un rayo láser de alta densidad energética como "herramienta de corte" para cortar térmicamente materiales.

La tecnología de corte por láser puede utilizarse para cortar diversos tipos de metal, placas no metálicas, materiales compuestos y materiales duros como el carburo de tungsteno y el carburo de titanio, y se ha utilizado ampliamente en la construcción de defensa nacional, aeroespacial, maquinaria de ingeniería y otros campos.

Lprincipio de corte aser, clasificación y características

2.1 Principio y clasificación del corte por láser

(1) Principio del corte por láser

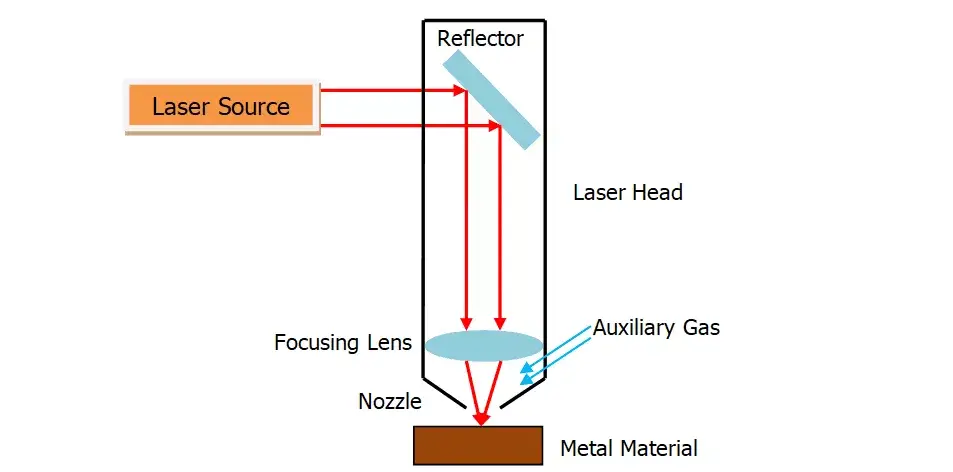

El corte por láser es un método de corte térmico de precisión que utiliza un rayo láser concentrado de alta densidad de potencia para procesar materiales. Cuando el rayo láser irradia la pieza de trabajo, calienta rápidamente el material hasta su punto de fusión, temperatura de vaporización o punto de ignición, dependiendo de las propiedades del material y del resultado deseado. Simultáneamente, una corriente de gas de alta velocidad, normalmente nitrógeno u oxígeno, se dirige coaxialmente con el rayo láser para expulsar el material fundido de la ranura, dando como resultado un corte limpio y preciso.

El proceso implica varios mecanismos clave:

- Absorción: El material absorbe la energía láser, convirtiéndola en calor.

- Fusión: El calor localizado provoca la fusión del material en una zona confinada.

- Vaporización: Algunos materiales pueden vaporizarse parcialmente, especialmente a densidades de potencia más altas.

- Reacción química: En el caso del corte asistido por oxígeno, puede producirse una reacción exotérmica que potencie el proceso de corte.

- Expulsión del material fundido: El chorro de gas coaxial elimina el material fundido, creando el corte.

El corte por láser ofrece varias ventajas, como alta precisión, mínima zona afectada por el calor, capacidad para cortar geometrías complejas y aptitud para una amplia gama de materiales, desde metales a no metales.

Véase la Fig. 3 para una representación esquemática del principio de corte por láser.

Fig. 3 Principio del corte por láser

(2) Clasificación del corte por láser

El corte por láser puede clasificarse en cuatro tipos principales: corte por vaporización láser, corte por fusión láser, corte por oxígeno láser y trazado láser con fractura controlada.

1) Corte por vaporización láser

En este proceso, un rayo láser de alta densidad energética calienta rápidamente la pieza de trabajo, haciendo que la temperatura del material alcance rápidamente su punto de ebullición. Esto provoca la vaporización del material, formando un chorro de vapor a alta velocidad. A medida que el vapor es expulsado, crea simultáneamente un corte en el material.

Debido al elevado calor de vaporización de los materiales, el corte por vaporización láser requiere una gran potencia y densidad de potencia. Este método se emplea principalmente para cortar chapas metálicas extremadamente finas y materiales no metálicos como papel, textiles, madera, plásticos y caucho.

2) Corte por fusión láser

El corte por fusión láser consiste en utilizar el calor del láser para fundir el material metálico. A continuación, se sopla un gas no oxidante (como Ar, He o N2) a través de una boquilla coaxial con el haz. La corriente de gas a alta presión expulsa el metal fundido, creando un corte.

Esta técnica requiere sólo aproximadamente 1/10 de la energía necesaria para el corte por vaporización, ya que no necesita la vaporización completa del material. El corte por fusión láser es especialmente eficaz para cortar materiales resistentes a la oxidación o metales activos, como el acero inoxidable, el titanio, el aluminio y sus aleaciones.

La eficacia y precisión del corte por fusión láser lo convierten en el método preferido en muchas aplicaciones industriales, especialmente cuando son cruciales unos cortes limpios y unas zonas mínimas afectadas por el calor.

3) Oxicorte por láser

El oxicorte por láser combina la precisión de la tecnología láser con la reacción exotérmica del oxicorte. Este proceso utiliza un rayo láser como fuente de precalentamiento y oxígeno como gas de corte, creando un efecto sinérgico que mejora la eficacia y la calidad del corte.

El mecanismo funciona en dos frentes principales:

- Reacción de oxidación: La corriente de oxígeno a alta presión interactúa con la superficie metálica calentada, iniciando una reacción de oxidación exotérmica. Esta reacción libera una cantidad sustancial de calor adicional, intensificando aún más el proceso de corte.

- Eliminación de material: La combinación de calentamiento por láser y oxidación produce metal fundido y óxidos. A continuación, el chorro de oxígeno a alta velocidad expulsa este material fundido de la ranura, creando un corte limpio y estrecho.

Debido a la importante aportación de calor de la reacción de oxidación, el oxicorte por láser sólo requiere aproximadamente 50% de la energía láser necesaria para el corte por fusión pura. Esta eficiencia energética se traduce en velocidades de corte considerablemente mayores en comparación con los métodos de vaporización láser o corte por fusión.

El oxicorte por láser es especialmente eficaz para materiales con alta afinidad al oxígeno, como:

- Aceros al carbono

- Aceros de baja aleación

- Determinadas calidades de aceros con tratamiento térmico

Sin embargo, es menos adecuada para materiales que forman óxidos refractarios o tienen poca tendencia a la oxidación, como los aceros inoxidables, el titanio, el aluminio y sus aleaciones. Para estos materiales, son más apropiadas otras técnicas de corte por láser, como el corte por fusión con asistencia de gas inerte.

4) Trazado láser y fractura controlada

El trazado por láser es una técnica de procesamiento de materiales de precisión que utiliza láseres de densidad de alta energía para crear ranuras controladas y poco profundas en la superficie de materiales frágiles. Este proceso consta de los siguientes pasos:

- Un haz láser enfocado, normalmente de un láser Q-switched o de CO2, escanea la superficie del material.

- El intenso calentamiento localizado provoca una rápida vaporización, creando un surco estrecho y poco profundo.

- Tras el trazado, se aplica una presión controlada al material.

- El material frágil se fractura a lo largo de la línea trazada, lo que produce una rotura limpia y precisa.

La fractura controlada, una técnica afín, aprovecha los fuertes gradientes de temperatura generados durante el trazado láser para inducir tensiones térmicas localizadas en materiales frágiles. Este método:

- Crea una zona afectada por el calor muy localizada a lo largo de la línea trazada.

- Genera tensiones térmicas debido a los rápidos ciclos de calentamiento y enfriamiento.

- Aprovecha estas tensiones para propagar una grieta a lo largo de la trayectoria deseada.

- El resultado es una rotura controlada con una pérdida mínima de material y una alta calidad del canto.

Tanto el trazado láser como la fractura controlada son especialmente valiosos para procesar materiales quebradizos como el vidrio, la cerámica y determinados semiconductores, ya que ofrecen ventajas en cuanto a precisión, velocidad y reducción del desperdicio de material en comparación con los métodos de corte tradicionales.

2.2 Características del corte por láser

En comparación con otros métodos de corte térmico, el corte por láser se caracteriza por una rápida velocidad de corte y de alta calidad.

Puede resumirse del siguiente modo.

(1) Calidad de corte superior

El corte por láser consigue una calidad de corte excepcional gracias a su pequeño punto focal, alta densidad de energía y rápidas velocidades de corte. Esta técnica avanzada ofrece varias ventajas clave:

① Corte de precisión: El corte por láser es excepcionalmente fino y estrecho, con lados paralelos perpendiculares a la superficie del material. Esta precisión permite precisiones dimensionales de las piezas cortadas que alcanzan ±0,05 mm (±0,002 pulgadas), superando a muchos métodos de corte tradicionales.

② Acabado superficial impecable: La superficie de corte muestra un aspecto limpio y estéticamente agradable. La rugosidad de la superficie se minimiza a solo unas decenas de micras (normalmente 10-50 μm Ra), eliminando a menudo la necesidad de operaciones de acabado secundarias. En muchos casos, las piezas cortadas por láser pueden utilizarse directamente sin procesamiento mecánico adicional, lo que agiliza los flujos de trabajo de producción.

③ Zona afectada por el calor (HAZ) mínima: El proceso de corte por láser genera una zona afectada por el calor extremadamente estrecha. Este aporte de calor localizado da como resultado:

- Alteración insignificante de las propiedades del material adyacente al borde cortado

- Mínima deformación de la pieza de trabajo, manteniendo una alta precisión global

- Excelente geometría de corte, caracterizada por una sección transversal rectangular y uniforme a lo largo de la trayectoria de corte.

La combinación de estos factores -precisión, calidad superficial y mínimo impacto térmico- hace del corte por láser una opción ideal para aplicaciones que requieren componentes de alta precisión, especialmente en sectores como el aeroespacial, la fabricación de dispositivos médicos y la ingeniería de precisión.

En la tabla 1 se comparan los métodos de corte por láser, oxiacetileno y plasma.

El material de corte es chapa de acero de bajo carbono de 6,2 mm de espesor.

Tabla 1 Comparación del corte por láser, el corte oxiacetilénico y el corte por plasma

| Método de corte | Anchura de hendidura / mm | Anchura de la zona afectada por el calor / mm | Forma de la hendidura | Velocidad de corte | Coste del equipo |

| Corte láser | 0.2~0.3 | 0.04~0.06 | en paralelo | Rápido | Alta |

| Corte oxiacetilénico | 0.9~1.2 | 0.6~1.2 | Relativamente paralelo | lento | Bajo |

| Corte por plasma | 3.0~4.0 | 0.5~1.0 | Moldeado e inclinado | Rápido | Medio |

(2) Alta eficacia de corte

Las máquinas de corte por láser destacan por su productividad gracias a sus exclusivas características de transmisión y a sus avanzados sistemas de control. Estos sistemas suelen incorporar varias mesas de trabajo CNC (control numérico por ordenador), lo que permite procesos de corte totalmente automatizados y controlados con precisión.

La operación de corte es extraordinariamente versátil y eficaz. Con una simple modificación del programa CNC, los operarios pueden pasar rápidamente de cortar piezas con distintas geometrías. Esta flexibilidad se extiende a las aplicaciones de corte en 2D y 3D, adaptándose a una amplia gama de requisitos de fabricación.

Entre las principales ventajas de la eficacia del corte por láser se incluyen

- Tiempos de preparación rápidos: Cambios mínimos de herramientas entre trabajos

- Corte a alta velocidad: Los haces láser se mueven a velocidades de hasta 20-30 m/min para materiales finos

- Capacidad multieje: los sistemas de 5 ejes permiten cortes 3D complejos en una sola configuración

- Anidado automático: El software optimiza la utilización del material, reduciendo los residuos

- Funcionamiento continuo: Algunos sistemas disponen de carga y descarga automática de material para prolongar el tiempo de funcionamiento.

Estas características se combinan para reducir significativamente los tiempos de ciclo, aumentar el rendimiento y mejorar la productividad general de fabricación en comparación con los métodos de corte tradicionales.

(3) Velocidad de corte rápida

Un sistema láser de alta potencia, que normalmente utiliza una fuente de 1200 W, puede alcanzar velocidades de corte notablemente altas para diversos materiales. Al procesar placas de acero con bajo contenido en carbono de 2 mm de grosor, se pueden alcanzar velocidades de corte de hasta 15.000 mm/min, lo que demuestra la eficacia de la tecnología láser en el trabajo del metal.

La versatilidad del corte por láser se extiende también a los materiales no metálicos. Por ejemplo, al cortar láminas de resina de polipropileno de 5 mm de grosor, las velocidades también pueden alcanzar los 15.000 mm/min, lo que demuestra la adaptabilidad del sistema a distintos tipos y grosores de material.

Una de las principales ventajas del corte por láser es su naturaleza sin contacto, que elimina la necesidad de sujeción mecánica o fijación de las piezas de trabajo. Esta característica no sólo reduce los costes de utillaje y simplifica la configuración, sino que también disminuye significativamente el tiempo auxiliar de carga y descarga de material. La ausencia de contacto físico también minimiza el riesgo de deformación de la pieza, lo que resulta especialmente beneficioso en el caso de materiales finos o delicados.

Además, la precisión y la velocidad del corte por láser contribuyen a reducir el desperdicio de material y a mejorar la consistencia de las piezas, aumentando la eficacia general de la fabricación. La capacidad de esta tecnología para realizar cortes complejos con zonas mínimas afectadas por el calor la hace ideal tanto para la creación de prototipos como para la producción de grandes volúmenes en sectores que van desde la automoción a la fabricación de productos electrónicos.

(4) Corte sin contacto

El corte por láser funciona sin contacto físico entre el mecanismo de corte y la pieza de trabajo, lo que elimina el desgaste de la herramienta y aumenta la longevidad del equipo. Esta naturaleza sin contacto permite realizar cortes precisos con una distorsión térmica mínima, lo que resulta especialmente beneficioso para los materiales sensibles al calor.

La versatilidad del corte por láser no tiene parangón; para procesar diversas geometrías de piezas sólo es necesario ajustar parámetros del láser como la potencia, la frecuencia y la distancia focal. Esta flexibilidad reduce significativamente el tiempo de preparación y mejora la eficiencia de la producción en comparación con los métodos de corte tradicionales que requieren cambios de herramienta.

Además, el corte por láser ofrece varias ventajas medioambientales y ergonómicas:

- Baja emisión de ruido, normalmente inferior a 70 dB, lo que aumenta la comodidad en el lugar de trabajo.

- Vibraciones mínimas que garantizan una gran precisión y reducen la fatiga del operario

- Contaminación casi nula, ya que el proceso no produce virutas y los humos son mínimos si se ventila adecuadamente.

Estas características hacen del corte por láser una opción ideal para entornos de salas blancas e industrias con estrictas normas de calidad y medioambientales, como la fabricación de dispositivos médicos y las aplicaciones aeroespaciales.