I. Curvado manual de perfiles y tubos

Debido a la gran resistencia a la flexión de los perfiles, no son fáciles de doblar, por lo que suelen curvarse manualmente mediante un método de calentamiento.

1. Codo de recocido de acero plano

El doblado de acero plano suele adoptar los siguientes pasos y métodos:

(1) Fabricación del molde

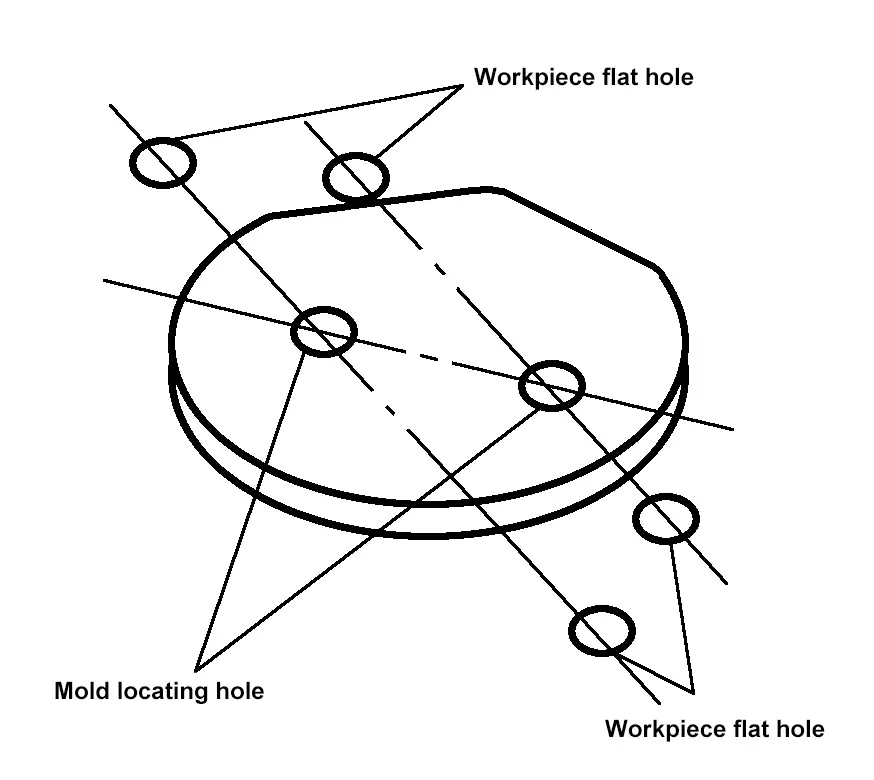

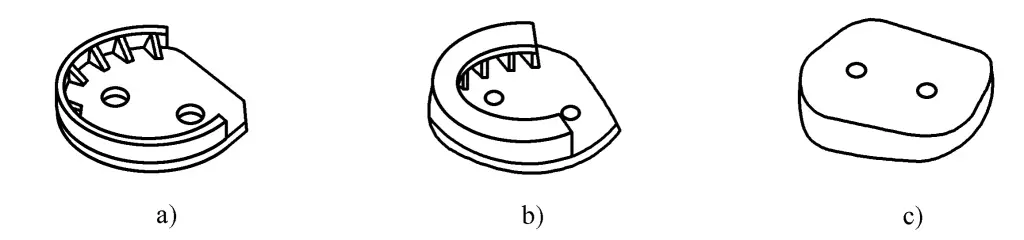

El molde para curvar acero plano en caliente suele ser de chapa de acero, su grosor puede ser igual o ligeramente superior al de la pieza, y el diámetro del arco del molde puede ser igual al diámetro interior de la pieza. El molde para doblar anillos de acero plano no debe hacerse en forma de círculo completo, sino aproximadamente 2/3 de un círculo completo, como se muestra en la Figura 4-15, lo que facilita la colocación y extracción de la pieza de trabajo durante el doblado.

La posición y el tamaño de los orificios para fijar el molde en la plataforma deben determinarse una vez fijada la posición del molde en la plataforma, basándose en la posición y el tamaño de los orificios de la plataforma.

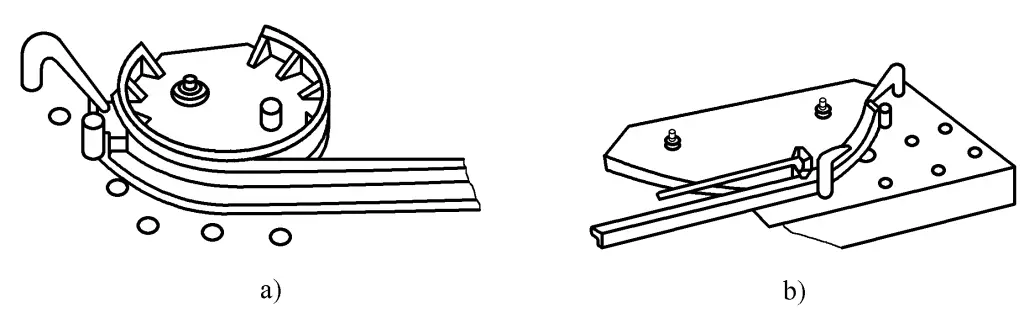

(2) Doblado

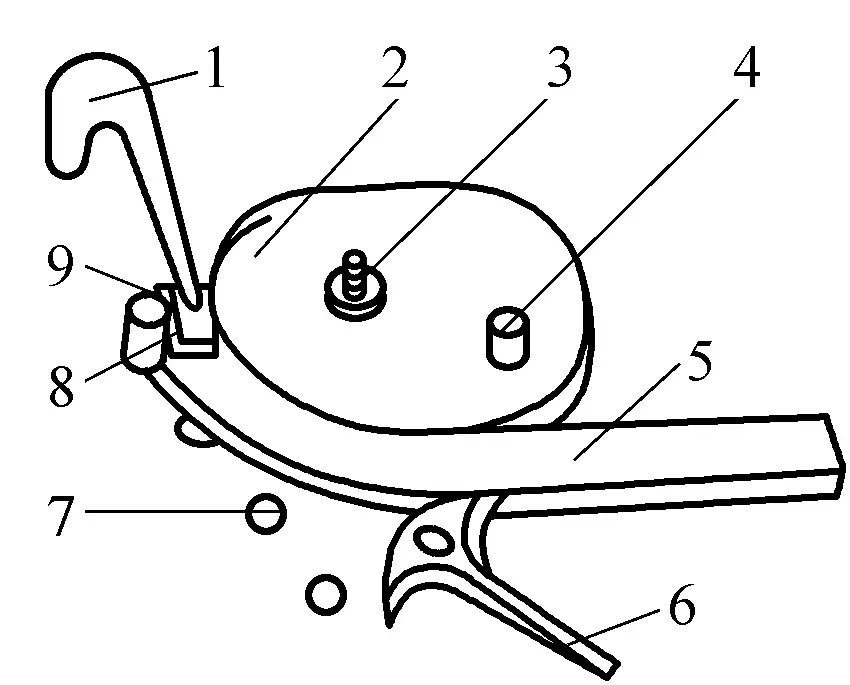

Coloque un extremo del acero plano calentado contra el molde, sujételo con una cuña cónica y una abrazadera de cuerno de carnero y, a continuación, inserte la dobladora en la posición adecuada para realizar el doblado, como se muestra en la figura 4-16. Cada calentamiento no debe doblar demasiado tiempo para evitar arrugar el acero plano o causar el endurecimiento del material debido a la baja temperatura. Para piezas de mayor tamaño, el doblado debe realizarse por secciones.

1-Pinza de la bocina del carnero

2-Molde

3-Perno de bloqueo

Cuña de 4 neumáticos

5-Material de acero plano

6-Bender

Agujero de 7 plataformas

8-Cuña de apriete

9-Placa espaciadora

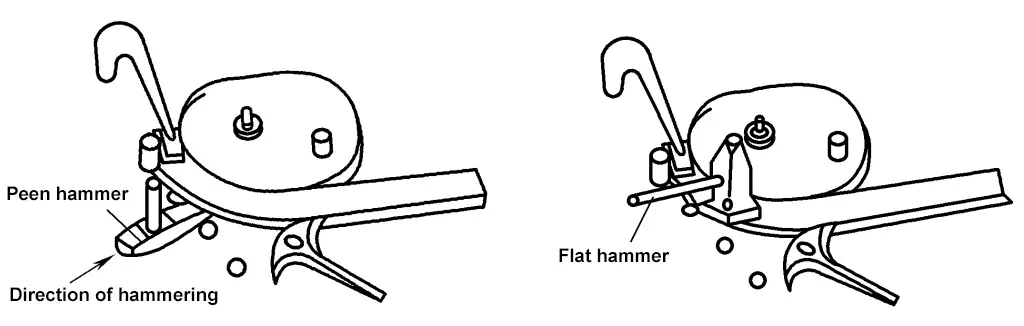

(3) Nivelación

Después de cada sección de recocido, antes de retirar las abrazaderas, utilice un martillo plano para nivelar a lo largo del interior del acero plano primero, y luego a lo largo del exterior, haciendo que el grosor en el interior y el exterior sea aproximadamente igual, y para evitar una deformación significativa durante el proceso de enfriamiento después del desmoldeo, como se muestra en la Figura 4-17.

2. Doblado de ángulos de acero

El doblado de ángulos de acero también implica los procesos de fabricación de moldes, doblado y aplanado.

Los moldes para el doblado de ángulos de acero suelen soldarse a partir de chapas de acero, y sus formas dependen de si el doblado es interno o externo, como se muestra en la figura 4-18. Debido a la sección transversal asimétrica del acero angular, la contracción de los lados interior y exterior durante el enfriamiento tras el doblado es desigual, lo que provoca cambios en la forma y el tamaño de la pieza.

Por lo tanto, el diámetro del molde debe aumentarse adecuadamente cuando se dobla el ángulo de acero externamente; el diámetro del molde debe reducirse adecuadamente cuando se dobla internamente. Los valores para aumentar o disminuir el diámetro del molde pueden seleccionarse de acuerdo con la Tabla 4-1. Los demás requisitos de los moldes para doblar acero angular son los mismos que los de los moldes para doblar acero plano.

a) Molde de doblado de acero en ángulo exterior soldado

b) Molde curvador interno de ángulo de acero soldado

c) Molde fabricado a partir de una placa de acero entera

Tabla 4-1 Tamaños de escalado del diámetro del molde de doblado en caliente de acero angular

| Curvatura interior/mm | Codo exterior/mm | ||

| Diámetro de la plantilla | Tamaño de reducción del diámetro de la herramienta para neumáticos | Diámetro de la plantilla | Tamaño de la ampliación del diámetro de la herramienta para neumáticos |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Al doblar acero angular, primero sujete rápidamente un extremo del acero angular calentado en la herramienta para neumáticos, luego doble mientras martillea la parte arrugada de la superficie del acero angular hasta que la sección del acero angular a doblar quede completamente ajustada a la herramienta para neumáticos, como se muestra en la Figura 4-19. El doblado del ángulo de acero también debe realizarse dentro del rango de temperatura de doblado en caliente del acero.

a) Codo exterior de acero angular

b) Curva interior de ángulo de acero

Después de doblarla, también es necesario utilizar un mazo y un martillo plano para enderezarla, de modo que la forma y la precisión dimensional de la pieza cumplan los requisitos.

3. Curvado de tuberías

Manual curvado de tubos se utiliza habitualmente para curvar piezas individuales o pequeños lotes de tubos, los pasos y métodos del curvado manual de tubos son los siguientes:

(1) Relleno de arena

Antes del curvado manual, debe rellenarse el interior del tubo con arena para evitar la deformación de la sección del tubo. En el caso de los tubos de metales no férreos, se pueden rellenar con sustancias de bajo punto de fusión, como colofonia y aluminio, y retirarlas después del curvado. La arena debe ser pura, limpia, seca y, por lo general, tener partículas inferiores a 2 mm. La arena rellenada en el interior del tubo debe ser compacta, por lo que se martillea mientras se rellena. Los extremos del tubo se taponan herméticamente con tapones de madera o se sellan con placas de acero.

(2) Marcado

Para curvar tubos en caliente, hay que marcar la longitud de la parte de calentamiento. Por lo general, la posición del punto medio de la pieza de curvado se predetermina en función del tamaño del dibujo y, a partir de ahí, se mide la longitud de curvado a ambos lados del tubo, más la tolerancia para el diámetro del tubo, que es la longitud que se va a calentar.

(3) Calefacción

Las tuberías pueden calentarse utilizando carbón, gas o aceite pesado como combustible. El carbón ordinario no es adecuado para calentar tuberías, ya que contiene mucho azufre, que puede penetrar en el acero a altas temperaturas, deteriorando su calidad. La temperatura de calentamiento es de unos 950°C, y se mantiene durante un tiempo para que la arena del interior del tubo alcance la misma temperatura.

(4) Doblado

Los tubos de diámetro pequeño pueden curvarse en un molde de ranura semicircular utilizando una palanca, mientras que los tubos de diámetro grande pueden curvarse en una plataforma utilizando un cabrestante eléctrico. Cuando haya varias curvas, comience a curvar desde la curva del extremo del tubo en secuencia. Durante el curvado, se puede rociar agua en la pared exterior para evitar que la pared del tubo se vuelva demasiado fina. La pulverización de agua para enfriar también puede ajustar el grado de curvado. Si la parte interior del tubo se enfría con agua pulverizada, el metal de la parte interior se contrae, aumentando el grado de curvatura; del mismo modo, cuando la pared exterior se rocía con agua, el grado de curvatura disminuye.

II. Conformado mecánico por curvado y calentamiento de tubos

Cuando se curvan tubos mecánicamente con calentamiento, los métodos incluyen el calentamiento por media frecuencia y el calentamiento por llama, que se presentan a continuación respectivamente.

1. Curvado por calentamiento a media frecuencia

El curvado por calentamiento de media frecuencia consiste en colocar una bobina de inducción de media frecuencia alrededor de la pieza bruta del tubo, basándose en la corriente de inducción de media frecuencia para calentar localmente la pieza bruta a la alta temperatura requerida, luego curvar la pieza calentada, e inmediatamente rociar agua para enfriar después del curvado, obteniendo así las piezas de tubo curvadas requeridas.

El curvado por calentamiento de media frecuencia requiere un equipo especializado para las máquinas curvadoras de calentamiento eléctrico por inducción de media frecuencia. Dependiendo del método de aplicación del par de flexión por la máquina curvadora, se divide en los tipos de curvado por tracción y curvado por empuje.

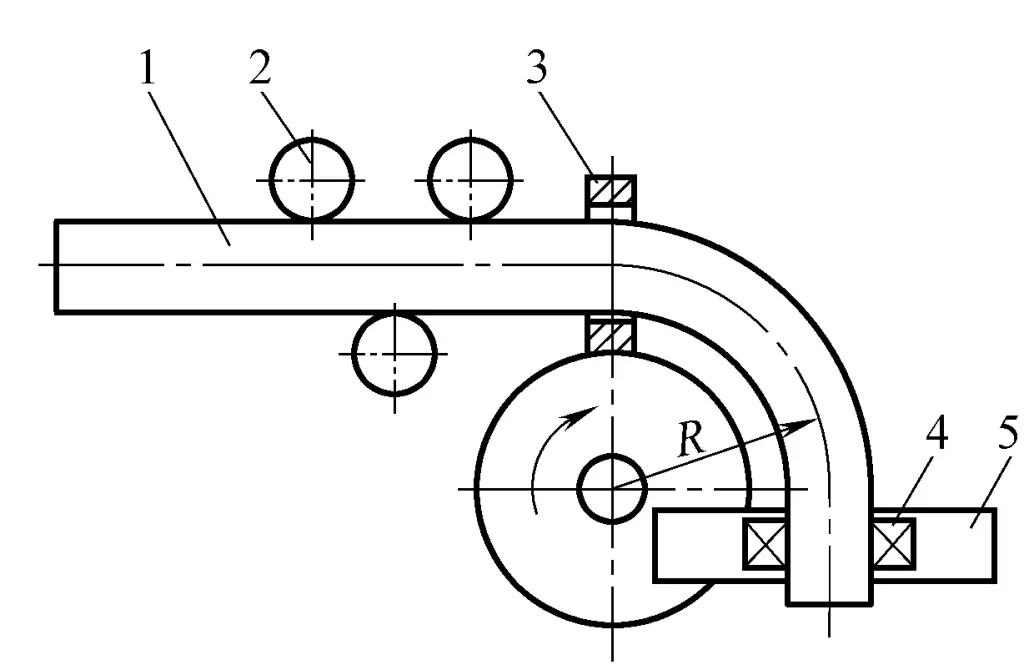

(1) Flexión por tracción Flexión por media frecuencia

La figura 4-20 es un diagrama esquemático del curvado por tracción de media frecuencia. La bobina de inducción de frecuencia media 3 está situada en la línea central de rotación, pasando corriente de frecuencia media a través de la bobina, generando así un campo magnético alterno, y la corriente inducida causada por el campo magnético alterno en el tubo en blanco calienta el tubo en blanco.

El tubo en bruto 1 pasa a través de la bobina de inducción, un extremo se fija en el brazo giratorio 5 con un mandril 4, y el otro extremo se coloca libremente en el rodillo de soporte o en la bancada de la máquina. Se utilizan tres rodillos de apoyo 2 para determinar la posición axial del tubo en bruto y mantenerlo concéntrico con la bobina de inducción y el mandril.

1-Tubo ciego

2-Rodillo de apoyo

Bobina de inducción 3

4-Chuck

Brazo giratorio 5

El tubo en bruto situado detrás de la zona de curvado se refrigera con agua mediante un dispositivo anular montado en la bobina de inducción tras el calentamiento y el curvado, lo que proporciona al tubo curvado la rigidez suficiente para mantener una sección transversal perfectamente circular. Durante el funcionamiento, la bobina de inducción calienta localmente el tubo en bruto a 800~1200°C, a continuación, el motor acciona el brazo giratorio para girar a través del reductor, tirando y doblando el tubo en bruto en forma.

El curvado por estirado puede curvar radios más pequeños (mínimo radio de curvatura R=1,3D, mientras que las curvadoras en frío generales son de 1,5D), y la calidad de los tubos curvados es mejor.

El ángulo de curvatura del tubo puede controlarse con precisión deteniendo a tiempo la rotación del brazo giratorio y el calentamiento de la bobina de inducción mediante finales de carrera. El radio de curvatura viene determinado por la posición del mandril en el brazo giratorio, y la posición del mandril puede ajustarse en el tubo. La temperatura de calentamiento y la anchura de la zona de calentamiento pueden controlarse cambiando el tamaño de la corriente, la velocidad de curvado, la cantidad de agua pulverizada y seleccionando el diámetro de la bobina de inducción. La corriente y el diámetro de la bobina de inducción se seleccionan principalmente en función del diámetro del tubo en bruto.

Si la corriente es demasiado alta, el tubo se funde; si es demasiado baja, el calentamiento es insuficiente. Cuando el diámetro de la bobina de inducción es demasiado grande, la eficiencia térmica es baja; cuando es demasiado pequeño, el espacio entre él y la pared del tubo es pequeño, la capacidad de ajuste es pobre, y la operación es inconveniente. Cuando el radio de curvatura es grande, la deformación es pequeña, y la velocidad de curvatura puede ser más rápida. Por el contrario, la velocidad de curvado debe ser más lenta; de lo contrario, el grosor de la pared exterior se reduce considerablemente.

El radio de curvatura obtenido durante el curvado de media frecuencia en el curvado por estirado es relativamente uniforme, y el ajuste es conveniente, el ángulo de curvatura puede alcanzar los 180°, pero el grosor de la pared exterior es algo reducido.

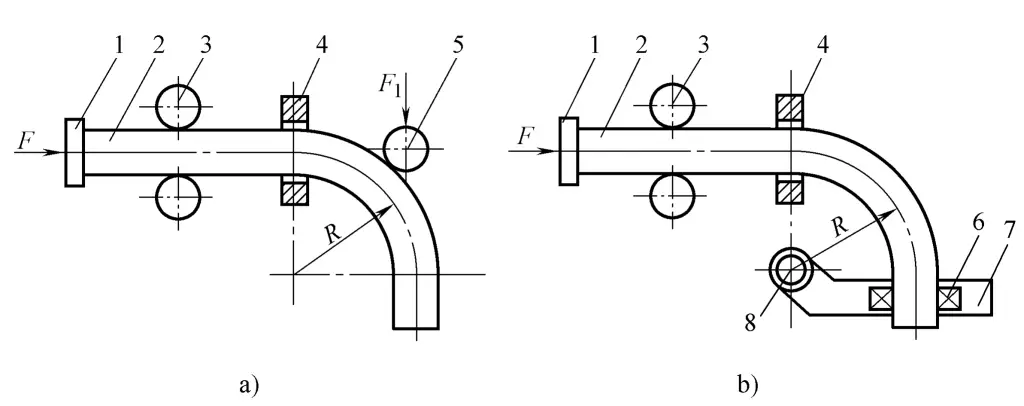

(2) Flexión por empuje

La figura 4-21 muestra el curvado mediante calentamiento por media frecuencia, con un diagrama esquemático del curvado por calentamiento por media frecuencia. El tubo en bruto 2 se apoya en los rodillos de soporte 3. Mediante el uso de la placa de empuje 1 en el extremo del tubo en bruto, se aplica un empuje axial F al tubo en bruto, doblándolo así para darle forma.

El radio de curvatura viene determinado por la posición del cilindro superior 5 o la posición del mandril 6 en el brazo oscilante 7. Obviamente, al curvar tubos utilizando el método de curvado por empuje, el adelgazamiento del espesor de la pared exterior de la pieza bruta de tubo curvada es pequeño, y como la zona de alta temperatura es relativamente estrecha, se evita que la pared del tubo pierda estabilidad y que la pared interior se arrugue.

1-Placa de empuje

2 tubos en blanco

3-Rodillos de apoyo

4-Bobina de inducción

Rodillo 5-Top

6-Chuck

7-Brazo oscilante

8 ejes

El método de curvado por empuje mostrado en la Figura 4-21a puede curvar cualquier radio, con un adelgazamiento mínimo de la pared exterior del tubo, pero es difícil asegurar el radio de curvatura al inicio del curvado y los ajustes son difíciles. El método de curvado por empuje de la figura 4-21b produce un radio de curvatura uniforme y es fácil de ajustar, con un ángulo de curvatura típico de ≤90°, pero el radio de curvatura está limitado por el rango de ajuste del brazo oscilante.

En resumen, el curvado por inducción de media frecuencia presenta las siguientes características:

1) El curvado en frío de tubos de pared gruesa de gran diámetro requiere una gran máquina de curvado en frío, ocupa una gran superficie, es costoso y también requiere moldes caros. Sin embargo, el curvado por inducción de media frecuencia no requiere moldes, sólo diferentes diámetros de tubo y sus correspondientes bobinas de inducción. Pero las unidades de inducción de media frecuencia consumen mucha electricidad y la inversión en equipos también es grande.

2) El calentamiento por inducción de media frecuencia es rápido, con alta eficiencia térmica, y la superficie del tubo doblado no produce incrustaciones de óxido.

3) La calidad del tubo curvado es buena, con mejor redondez y menor adelgazamiento del grosor de la pared en comparación con el curvado en frío. El radio de curvado es fácil de ajustar y muy adaptable. Especialmente adecuado para el curvado de tubos de gran diámetro individuales o en pequeños lotes, ya que no se necesitan moldes, por lo que los costes de fabricación son bajos.

También hay que tener en cuenta que, dado que los tubos curvados a media frecuencia se enfrían inmediatamente con agua tras el calentamiento y el curvado, hay que considerar el impacto cuando se curvan con este método tubos de acero propensos a agrietarse por enfriamiento.

Doblado por calentamiento de llama

El principio del curvado por calentamiento de llama es el mismo que el del curvado por inducción de media frecuencia, utilizando una bobina de calentamiento de llama para sustituir a la bobina de inducción de media frecuencia para calentar el tocho, eliminando la necesidad de una unidad de inducción de media frecuencia.

La estructura de la máquina de curvar por llama es simple, el coste es menor, el mantenimiento es fácil, y puede garantizar una buena calidad de los tubos curvados, por lo que ha ganado cierta promoción y uso en la producción. Sin embargo, como la eficiencia térmica del calentamiento por llama no es alta, sólo es adecuada para curvar tubos de pared delgada.

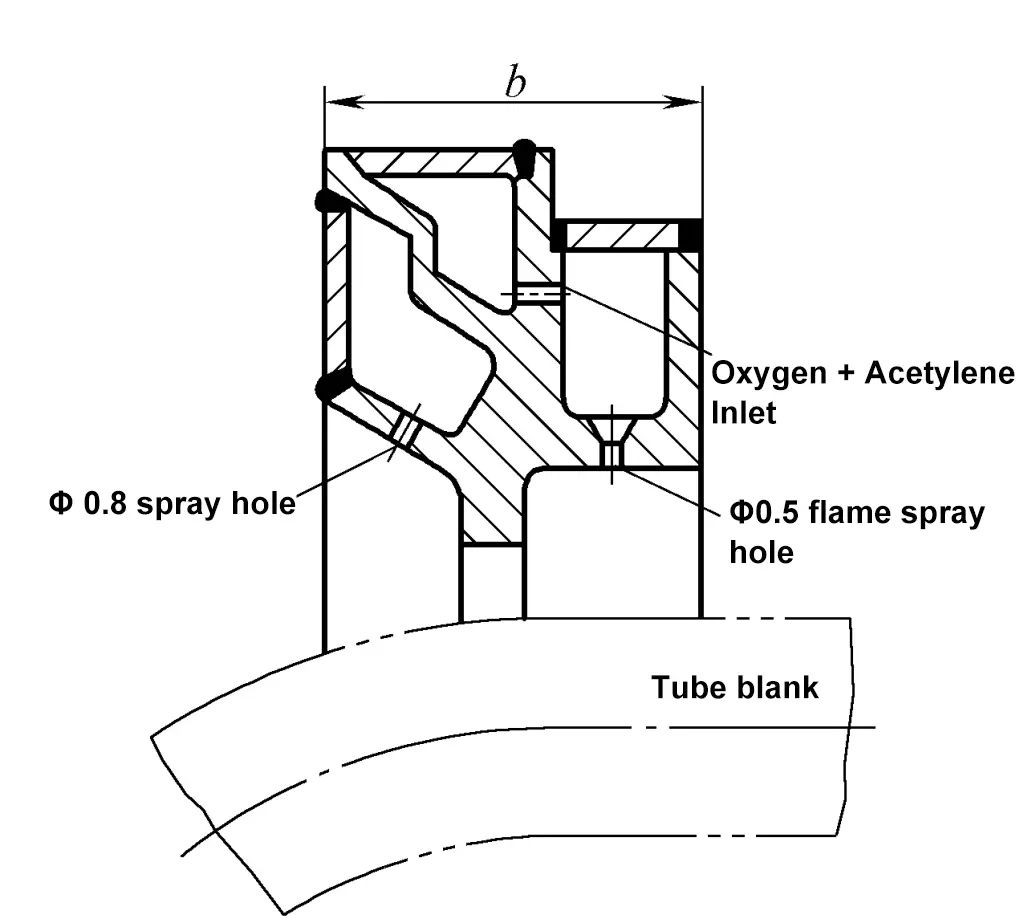

El anillo calefactor de llama se muestra en la Figura 4-22. Utiliza una mezcla de oxígeno y acetileno como combustible, generalmente con una presión de acetileno de 0,05~0,1MPa y una presión de oxígeno de aproximadamente 0,5~10MPa. El diámetro del anillo de calentamiento debe coincidir con el diámetro exterior del tubo en blanco, y la distancia habitual entre el anillo de la boquilla de llama y la pared del tubo es de 13~15mm.

La circunferencia interior del anillo de calentamiento tiene una fila de boquillas de llama, con un diámetro de boquilla de aproximadamente φ0,5 mm, y el espaciado entre los agujeros es de 4~5 mm, distribuidos uniformemente. En la circunferencia del anillo de calentamiento, en dirección opuesta a la del tubo curvado, hay orificios de rociado de agua, con un diámetro de los orificios de rociado de aproximadamente φ0,8~1 mm, y una separación entre los orificios de aproximadamente 10 mm.