El mandril es una parte importante del dispositivo de curvado del núcleo, su función es soportar la pared del tubo desde el interior de la pieza bruta de tubo, para evitar que la sección transversal del tubo se deforme y que la pared del tubo se arrugue. Se habla de curvado con núcleo cuando el tubo a curvar tiene un radio de curvatura R/D o un espesor de pared relativo t/D relativamente pequeños, para obtener piezas de tubo de alta calidad, se inserta un mandril adecuado en el interior del tubo durante el proceso de curvado, para evitar el aplastamiento y las arrugas en el arco durante el curvado (ver Figura 4-36).

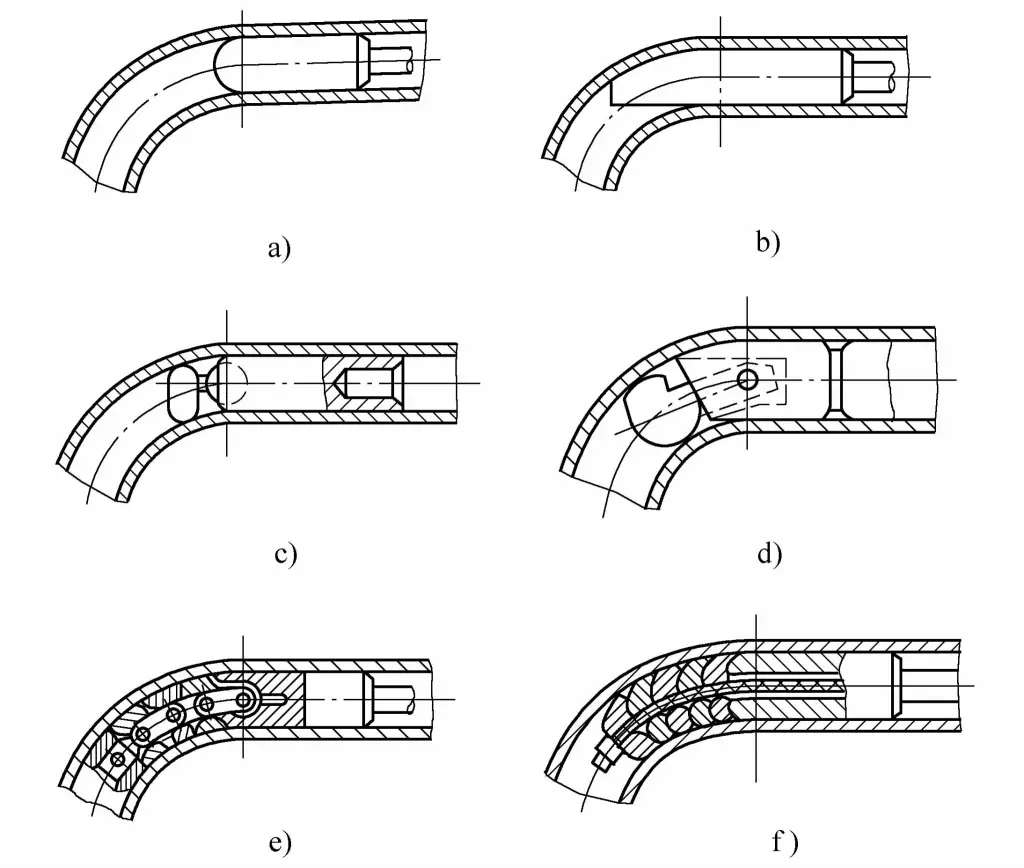

Para el curvado en frío, es muy necesario elegir razonablemente el tipo de mandril y dominar el método correcto de utilización. Hay muchos tipos de mandriles, en general, los mandriles se pueden dividir en dos categorías principales: una es el mandril rígido (ver Figura 4-36a, b), y la otra es el mandril flexible (ver Figura 4-36c, d, e, y f).

a) Mandril de cabeza redonda

b) Mandril tipo cuchara

c) Mandril de bola simple (tipo zócalo)

d) Mandril de bola simple (tipo pasador)

e) Mandril multibolas (tipo eslabón)

f) Mandril multibolas (tipo eje flexible)

El mandril de cabeza redonda tiene una forma sencilla y es fácil de fabricar. Sin embargo, debido a la pequeña área de contacto entre el mandril y la pared del tubo, el efecto de prevención de la distorsión de la sección transversal es pobre, por lo que suele utilizarse para el doblado de piezas de tubo con requisitos bajos. El mandril se suele fabricar con material 3Cr2W8V, con una dureza de tratamiento térmico de 52~56HRC.

El mandril tipo cuchara tiene una mayor superficie de apoyo con la pared lateral exterior doblada, que es más eficaz para evitar la distorsión de la sección transversal que el mandril de tipo cabeza redonda, y también tiene un cierto efecto antiarrugas, y es más fácil de fabricar. Suele utilizarse para accesorios de tubería curvados de menor diámetro con un grosor de pared medio y una relativa radio de curvatura R/D≈2. El material y la dureza del tratamiento térmico del mandril son los mismos que los del mandril de cabeza redonda.

El mandril de bola única (tipo rótula, tipo pasador) puede girar una cierta cantidad alrededor del punto de pivote de montaje, puede penetrar más profundamente en la zona de deformación de flexión, y tiene un mejor efecto anti-distorsión, comúnmente utilizado para accesorios de tubería doblada con un diámetro (D≤37mm) no grande. El material del mandril es acero 45 (templado 44~48HRC) o GCr15 (templado 179~207HBS), si se doblan tubos de acero inoxidable, debe utilizarse bronce de aluminio para fabricar el mandril.

El mandril multibolas de tipo cadena se compone de bolas de soporte y eslabones, y sólo puede oscilar dentro de un único plano de flexión. Dado que puede penetrar profundamente en la zona de deformación por flexión y doblarse junto con el tocho, tiene un buen efecto para evitar la distorsión de la sección transversal.

El mandril multibolas de eje flexiblel se hace ensartando múltiples esferas en forma de cuenco con un eje flexible, que puede oscilar en cualquier dirección en el espacio, adecuado para accesorios de tuberías de pared delgada de uno, múltiples y espaciales. plegado conformado.

Al curvar tubos con un mandril multibolas, el mandril también puede utilizarse para enderezar los accesorios de tubería durante el proceso de extracción por el cilindro hidráulico después del curvado. La principal desventaja del mandril multibolas es que su fabricación es problemática, y los requisitos de material y tratamiento térmico del mandril son los mismos que los del mandril de una sola bola.

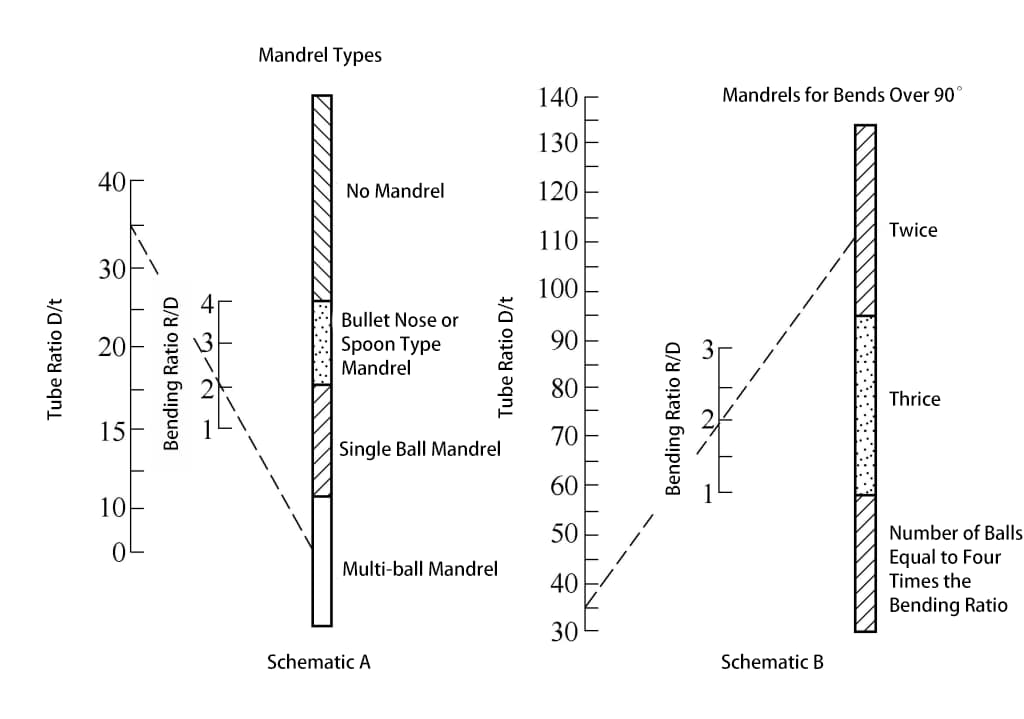

Para los distintos procesos de plegado, deben utilizarse diferentes tipos de mandriles. Para el plegado a presión y el plegado de envoltura, se utilizan sobre todo mandriles rígidos, y la cabeza del mandril es semiesférica o de otras formas curvas. La Figura 4-37 permite determinar si se necesita un mandril para el plegado y qué tipo de mandril utilizar.

Para tubos con el mismo diámetro exterior D y espesor de pared t, al curvar diferentes radios de arco R, debido a los diferentes radios de curvatura relativos R/D, espesor de pared relativo t/D, y ángulo de curvatura α, la elección del método de perforación del núcleo se muestra en la Tabla 4-9.

Tabla 4-9 Método de perforación del mandril

| Espesor relativo de la pared t/D | Radio de curvatura relativo R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

Nota:

- La tabla muestra los ángulos de flexión máximos α de 90° y 180°.

- N indica que no es necesario utilizar un mandril (es decir, plegado sin mandril).

- H indica que se puede utilizar el curvado con mandril duro.

- F indica que se requiere el doblado con mandril blando, y el número siguiente indica el número recomendado de secciones de mandril blando.

Una vez determinada la forma del mandril, sigue sin poder garantizar el curvado de tubos de alta calidad. El tamaño de la junta entre el mandril y el diámetro interior del tubo también es un factor importante que afecta a la calidad del curvado. Si el diámetro de la rótula del mandril es demasiado pequeño, el interior del tubo puede formar arrugas onduladas al curvarse, y tampoco puede evitar que el exterior del arco se aplane; si el diámetro es demasiado grande o el diámetro exterior de la rótula no es lo suficientemente liso, puede dañar la pared del tubo, y el exterior del arco del tubo puede abombarse o incluso reventar.

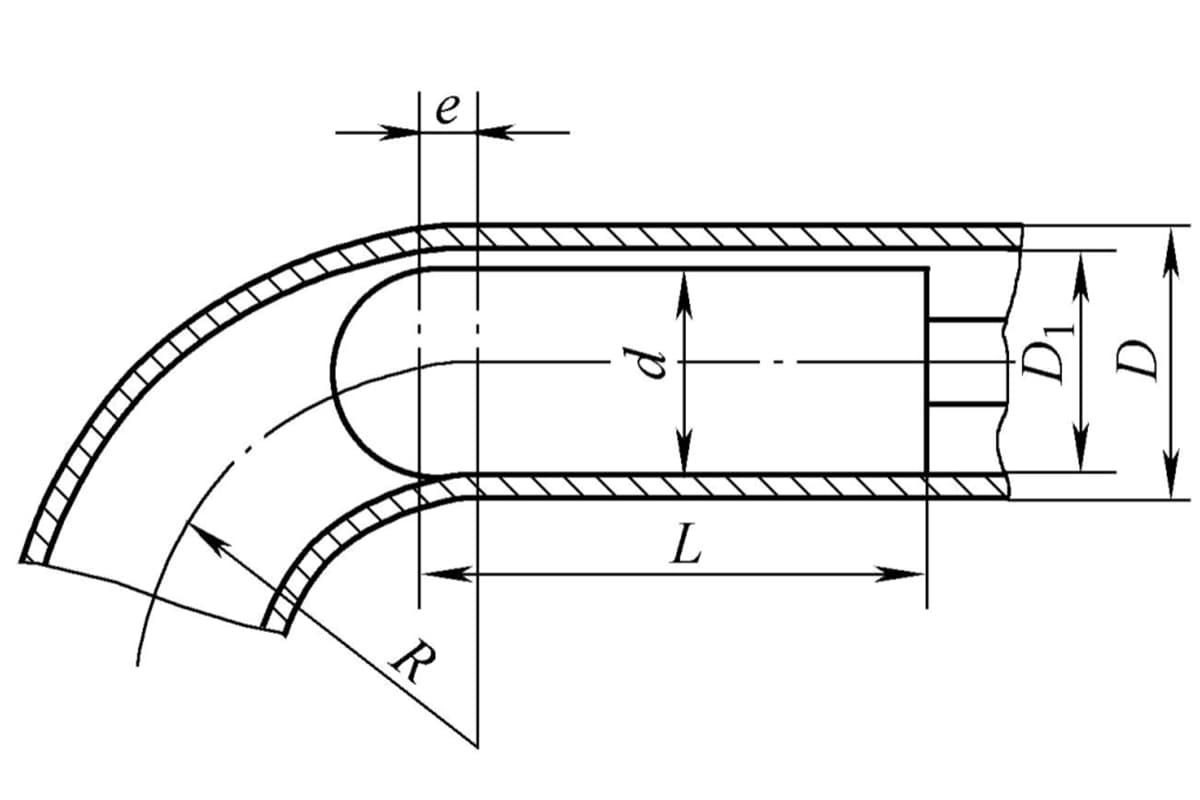

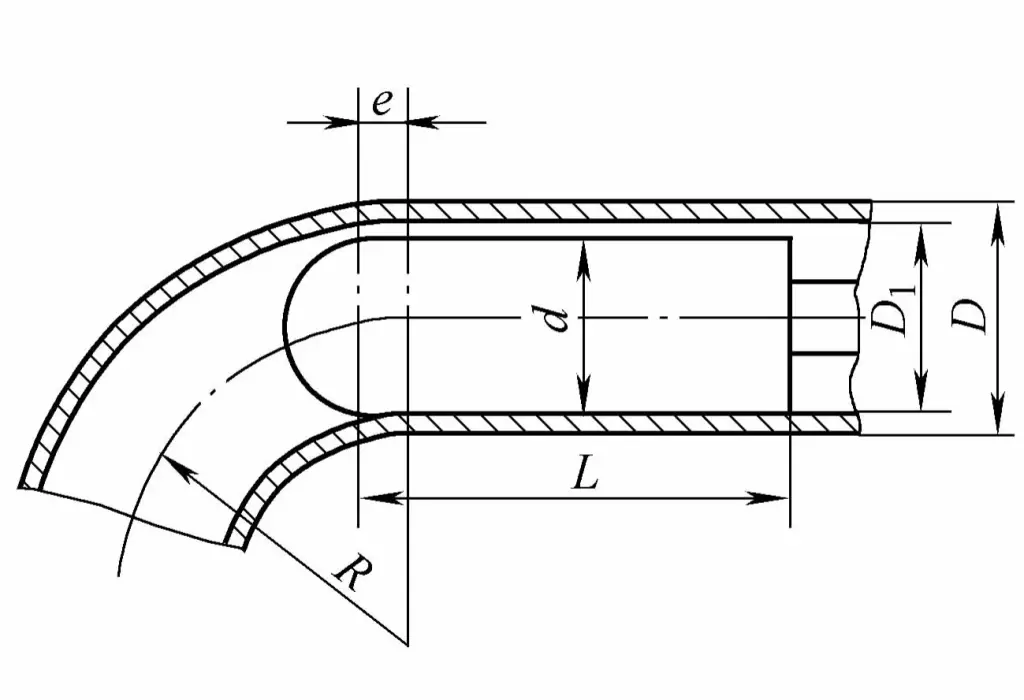

Elegir un diámetro de mandril razonable y asegurarse de que está suficientemente lubricado son elementos indispensables para garantizar la calidad del curvado de tubos. El tamaño del mandril de cabeza redonda y su posición de trabajo dentro del tubo se muestran en la Figura 4-38.

Para insertar el mandril en el tubo, el diámetro d del mandril debe ser generalmente 0,5~1,5 mm menor que el diámetro interior del tubo.

d = D 1 – (0.5 ~ 1.5)

La longitud cilíndrica L del mandril es

L = (3 ~ 5)d

Cuando el diámetro d del mandril es grande, tomar un valor menor, en caso contrario tomar un valor mayor.

La posición de trabajo del mandril debe estar a cierta distancia e por delante de la línea central de curvado. Sin embargo, la distancia de adelanto no debe ser excesiva, ya que un adelanto excesivo puede causar un estiramiento severo en la pared exterior de la pieza bruta tubular durante el curvado, aumentando la cantidad de adelgazamiento y conduciendo fácilmente a la rotura. Si el mandril se coloca demasiado atrás, la pared interior del tubo en bruto puede volverse inestable y arrugarse durante el doblado, distorsionando gravemente la sección transversal y no cumpliendo la función prevista del mandril.

En términos generales, el tamaño de e debe determinarse en función del diámetro de la palanquilla, el radio de curvatura y el tamaño de la separación entre el diámetro interior de la palanquilla y el mandril, y luego ajustarse adecuadamente según la situación real de producción. El valor de e puede calcularse mediante la siguiente fórmula

Dónde

- D 1 es el diámetro interior del tocho (mm);

- R es el radio de curvatura de la capa central (mm);

- z es la distancia entre la pared interior del tocho y el mandril (mm), z=D 1 -d.