Daños en los troqueles y medidas de prevención

La matriz de punzonado es la parte más crucial de la matriz de extrusión en frío. Debe ser capaz de soportar elevadas cargas de compresión y tener la suficiente tenacidad para evitar que cualquier pequeña flexión provoque una presión lateral que provoque una fractura repentina.

Al mismo tiempo, la matriz del punzón debe poseer una buena resistencia al desgaste para evitar un posible reblandecimiento durante el calentamiento, evitar posibles arañazos y mordiscos, y prevenir una posible deformación permanente.

Los daños en la matriz del punzón de extrusión en frío se deben principalmente a una tensión de trabajo excesiva, cargas excéntricas y concentración de tensiones que provocan fatiga a corto plazo. Las principales formas de daño son la deformación, la fractura y la rotura.

Deformación

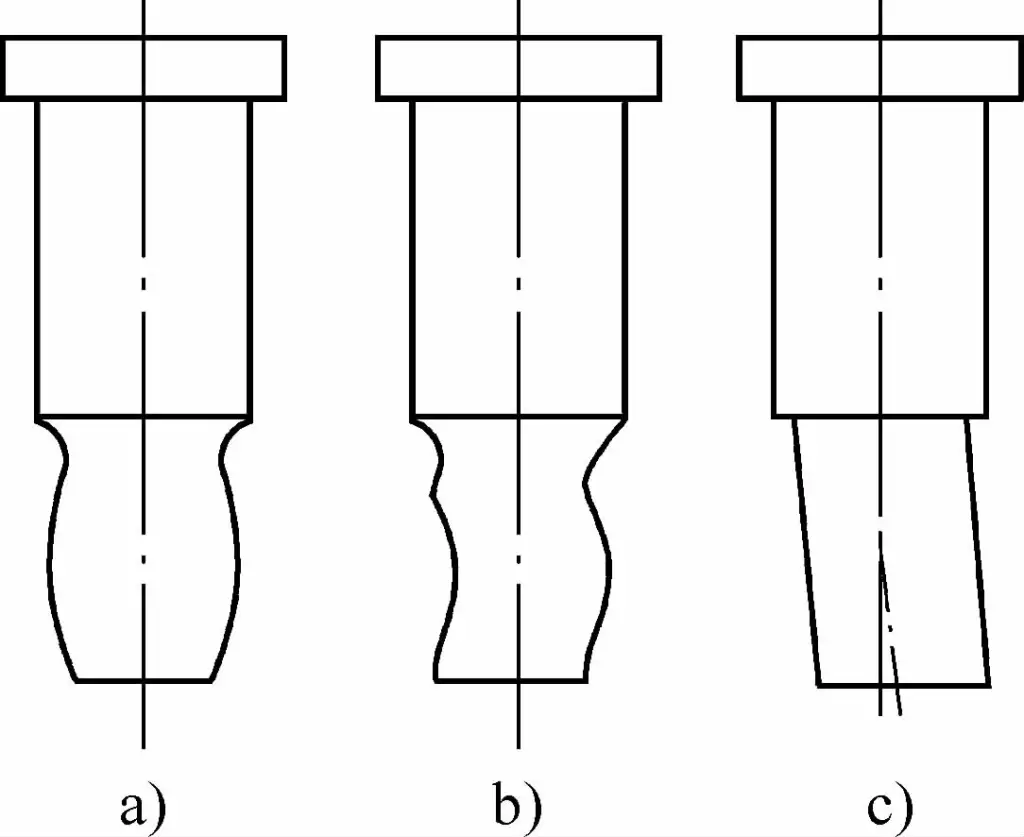

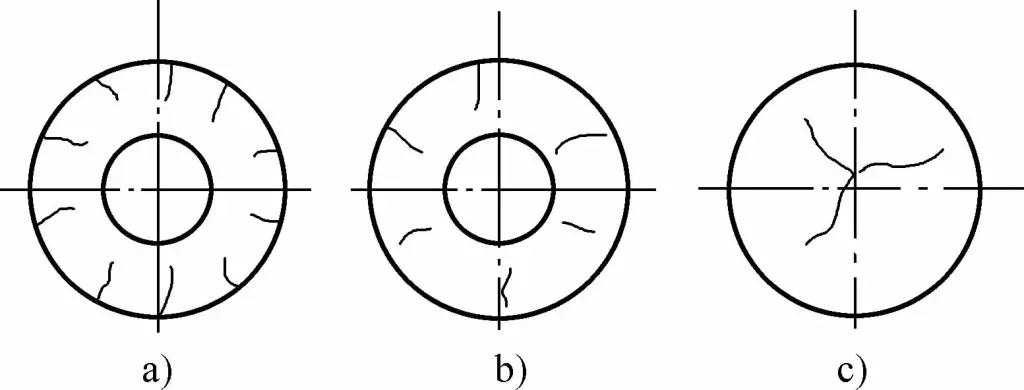

Durante el proceso de extrusión, la matriz del punzón sufre deformaciones permanentes como el recalcado, la deformación y la flexión, tal y como se muestra en la Figura 9-3, lo que se conoce como deformación plástica.

a) Hinchazón

b) Deformación

c) Flexión

Las principales causas de la deformación plástica de la matriz del punzón son las siguientes:

- En fuerza de extrusión es demasiado grande, superando el límite elástico del material de la matriz del punzón.

- La resistencia y la dureza de la matriz del punzón son demasiado bajas.

- La dureza del material en bruto es demasiado elevada.

- El volumen de la pieza en bruto es demasiado grande y no se puede eliminar el material sobrante.

- La selección del material de la matriz del punzón es inadecuada.

Para evitar que la matriz del punzón se doble y se deforme, debe estar hecha de acero para herramientas de alta velocidad con buena dureza al calor y alta resistencia a la compresión, con una dureza superior a 61HRC después del temple y revenido. La precisión de la pieza en bruto debe mejorarse, los dos extremos de la pieza en bruto deben hacerse paralelos, y la dureza de la pieza en bruto debe controlarse para que sea inferior a 110HBW.

Además, la precisión de guiado y la precisión de instalación de la matriz deben mejorarse para garantizar la coaxialidad del punzón y la matriz durante la extrusión.

Fractura

La fractura es la forma más perjudicial de fallo que afecta directamente a la vida útil de la matriz de punzón. La fractura de una matriz de punzonado suele comenzar a partir de una mella o arañazo muy pequeño, que se expande gradualmente hasta formar una grieta circular y, en casos graves, se produce el agrietamiento y la rotura repentina. Las principales razones de la formación de grietas son la alternancia repetida de tensiones y los cambios periódicos de temperatura.

Durante el proceso de extrusión en frío, se genera una gran cantidad de calor en poco tiempo, lo que eleva la temperatura de la matriz, y cada extrusión es un ciclo de calor y frío. Bajo esta alternancia de calor y frío, la tensión en la superficie de la matriz alterna positiva y negativamente, lo que conduce a la formación de grietas por fatiga térmica. Por lo tanto, la fatiga es una de las principales razones del agrietamiento de la matriz de punzonado.

Además, cuando se someten a cargas excéntricas, a menudo se producen grietas en la unión del filete y la parte recta, es decir, la parte donde cambia la sección transversal o la forma, e incluso puede producirse la rotura. Especialmente cuando los filetes en estas partes de transición son muy pequeños o no están conectados suavemente, el agrietamiento se agrava.

Esto se debe a que estas piezas son zonas de concentración de tensiones y el origen de la formación de grietas. Por lo tanto, diseñar estas piezas con filetes adecuados, procesarlas y pulirlas cuidadosamente para garantizar una conexión suave, y evitar la concentración de tensiones, son formas eficaces de prevenir la formación de grietas.

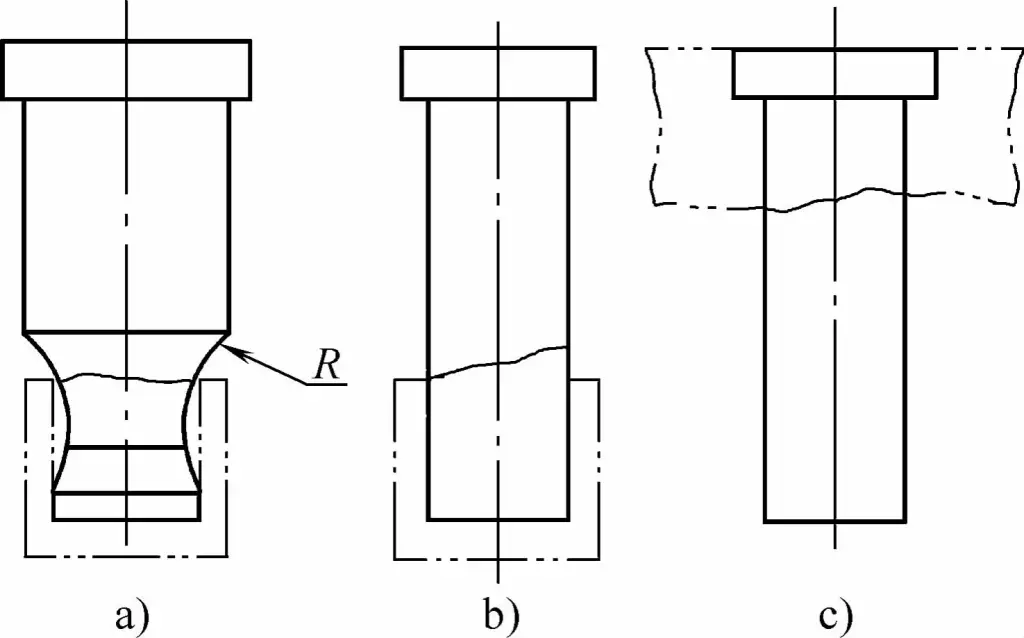

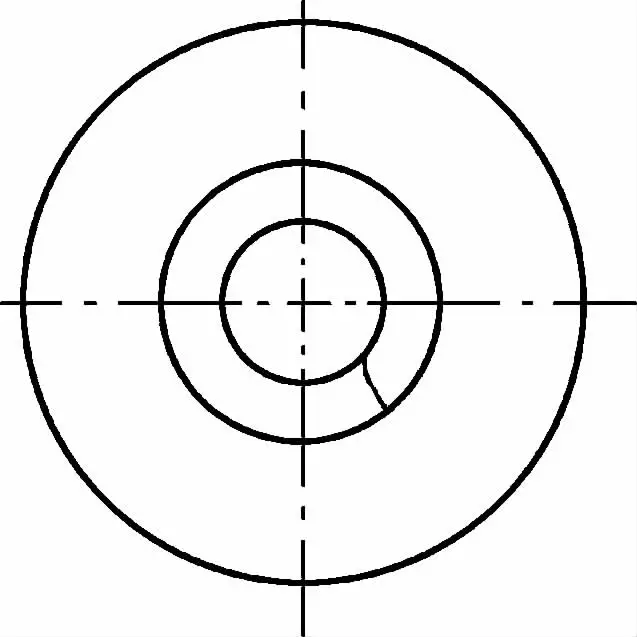

Las fracturas de la matriz del punzón se dividen en grietas transversales, grietas longitudinales y grietas radiales en función de su naturaleza destructiva y de la forma del lugar de la fractura. Hay dos situaciones para las grietas transversales, una es la rotura como se muestra en la Figura 9-4. La mayoría de las roturas se producen en el lugar de transición, y a veces en la parte de trabajo de la pieza de extrusión y la parte de conexión fija de la matriz de punzonado.

a) Grieta en la zona de transición

b) Grieta en el borde de la pieza extruida

c) Grieta en la zona de la placa de montaje del molde convexo

La rotura se debe principalmente a la tensión de flexión provocada por las cargas excéntricas, y se ve menos afectada por la concentración de tensiones. En el caso de la extrusión indirecta de piezas en forma de copa, si el filete R de la matriz del punzón restringe excesivamente la extrusión indirecta, se producirán grietas transversales en ella.

Si la parte de la boca de la pieza de extrusión indirecta está sesgada, es decir, un lado es alto y otro bajo, el momento de flexión causado por la fuerza lateral durante la retirada suele provocar la rotura de la matriz del punzón, como se muestra en la figura 9-5. El otro tipo de rotura, la rotura por tracción, se produce sobre todo en la parte donde cambia la sección transversal cuando se deterioran las condiciones de lubricación.

La principal característica de la rotura por tracción es su superficie de fractura plana. La mejora de las condiciones de lubricación y la reducción de la fricción son medidas eficaces para evitar la rotura por tracción de la matriz del punzón.

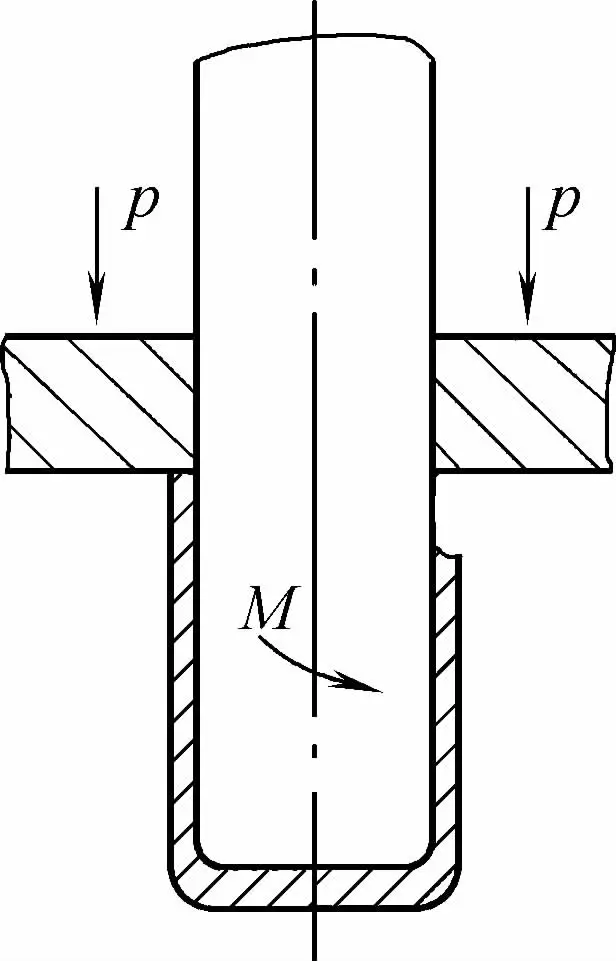

En la figura 9-6 se muestran las formas más comunes de grietas longitudinales. La grieta longitudinal mostrada en la Figura 9-6a se produce en la circunferencia de la correa del anillo de trabajo. Se trata de una grieta de naturaleza de fatiga causada por tensiones alternantes periódicas, de calor y frío, y también está relacionada con una lubricación deficiente de la pieza en bruto y una dureza insuficiente de la matriz del punzón.

a) Fisura por fatiga

b) División longitudinal

c) División central

d), e) Grieta en esquina

Para reducir la aparición de estas pequeñas grietas longitudinales, en primer lugar debe elegirse un material de acero rápido con una excelente tenacidad, y debe adoptarse un tratamiento de nitrocarburación para mejorar la resistencia al desgaste y a la fatiga de la superficie.

En segundo lugar, debe seleccionarse una muela abrasiva con una granularidad adecuada, y debe controlarse estrictamente la cantidad de alimentación durante el rectificado. El pulido debe realizarse después del rectificado. Al mismo tiempo, la mejora de la calidad de la lubricación, la reducción de la fricción y el aumento de la dureza de la superficie de la matriz del punzón por encima de 61HRC también pueden ayudar.

Las grietas longitudinales y las hendiduras centrales que se desarrollan hacia arriba desde la cara del extremo de trabajo, como se muestra en las figuras 9-6b y 9-6c, están causadas principalmente por defectos del material como la distribución desigual del carburo y la segregación excesiva del material. Esto se debe a que la distribución desigual del carburo aumenta la fragilidad del acero y reduce su resistencia. Durante la forja, la segregación del material se controla generalmente para que esté por debajo del Nivel 3.

Esto es posible en el caso de las barras de pequeño diámetro. Para varillas de gran diámetro, es necesario eliminar la segregación excesiva de carburo mediante estrictos procesos de forja cruzada. Las grietas en las esquinas que aparecen en las figuras 9-6d y 9-6e se deben a filetes demasiado pequeños en las piezas de unión o a uniones poco lisas.

Por lo tanto, el diseño de las piezas de conexión con filetes, el mecanizado cuidadoso y el pulido para garantizar transiciones suaves y sin concentración de tensiones, son medidas eficaces para evitar el agrietamiento de las esquinas.

Las grietas que se producen radialmente en la cara del extremo de trabajo y en la cara del extremo de la cola del molde convexo se muestran en la Figura 9-7. Las grietas que se producen en el filete de trabajo del molde convexo son grietas menores superficiales. Las grietas que se producen en el filete de trabajo del molde convexo son grietas superficiales menores. Estas grietas suelen comenzar a partir de una abrasión muy pequeña, un arañazo o una lesión por tirón de adherencia del metal, y se expanden gradualmente a partir de líneas extremadamente finas hasta convertirse en microgrietas.

a) Grietas en el radio de trabajo

b) Grietas en la cara del extremo de trabajo

c) Grietas en la cara de la cola

Por lo tanto, reduciendo la rugosidad de la superficie y aumentando la dureza de la zona de fileteado, utilizando lubricantes de alta calidad para evitar la adherencia del metal, se pueden evitar dichas grietas. Las grietas de red en la cara del extremo de trabajo del molde convexo están causadas por la fatiga térmica debida al efecto térmico durante la extrusión.

A veces, cuando la cantidad de rectificado es demasiado grande y la velocidad de avance es demasiado rápida, las grietas de tortuga causadas por el sobrecalentamiento de la superficie también pueden convertirse en grietas de red durante la extrusión. Por lo tanto, al rectificar la cara del extremo de conformación, debe utilizarse una muela abrasiva de grano grueso.

Cerca del producto acabado, la cantidad de rectificado debe ser pequeña cada vez, y debe comprobarse el tratamiento de revenido, la nitrocarburación, el cromado y otros tratamientos superficiales. En la cara del extremo de la cola del molde convexo, a veces se producen grietas en los extremos similares a las grietas de red, como se muestra en la Figura 9-7c.

Esta red superficial, fenómeno de agrietamiento de desarrollo longitudinal, está causada por caras finales desiguales, material desigual o almohadillas de molde convexo desiguales, deformación de colapso central y contacto deficiente de la cara final. Por lo tanto, la cara del extremo de la cola del molde convexo debe ser plana, paralela a la cara del extremo de trabajo, y utilizar almohadillas de molde convexo con suficiente grosor y resistencia para aumentar su rigidez y evitar la deformación.

En la Tabla 9-3 se indican las causas y las medidas preventivas de los daños por flexión, fractura y agrietamiento del molde convexo.

Tabla 9-3: Causas y medidas preventivas de daños por flexión, fracturación y agrietamiento en moldes convexos

| Formas de daños | Características principales | Causas de la formación | Medidas preventivas | |

| Grietas transversales | Fractura | 1)La superficie de fractura está inclinada. 2)Se observan rayas de desgarro en el punto de fractura. 3)La fractura se produce en la zona de transición. 4)Sucede de repente. | 1) La cara final desigual de la pieza en bruto genera una fuerza lateral durante la extrusión, lo que provoca que el molde convexo se doble y se rompa. 2) La gran separación entre la pieza en bruto y la cavidad del molde provoca un flujo desigual del metal durante la extrusión, lo que hace que el molde convexo se rompa bajo una carga excéntrica desequilibrada. 3) El molde convexo está instalado descentrado o inclinado, y no está alineado con el molde cóncavo. 4) La zona de transición del molde convexo tiene un radio de filete demasiado pequeño o no está conectada suavemente, lo que provoca una concentración de tensiones y rompe el molde. 5) Hay marcas de cuchillas, marcas de esmerilado, arañazos y grietas de enfriamiento en la zona de transición del molde convexo. 6) El molde convexo es alargado, y la relación longitud-diámetro de la pieza de trabajo es demasiado grande. 7) La selección inadecuada del material del molde y la elevada dureza del tratamiento térmico aumentan la fragilidad debido a un revenido insuficiente. 8) La precisión del equipo es pobre, y la rigidez es baja. | 1) Aumentar el proceso de conformado para mejorar la precisión de la pieza en bruto. 2) Controlar que la separación entre la pieza en bruto y la cavidad del molde no supere los 0,1 mm. 3) Mejorar la precisión de la instalación adoptando métodos de guiado eficaces. 4) Aumentar el radio de filete según convenga, y pulir después del mecanizado hasta que la rugosidad superficial Ra sea inferior o igual a 0,4μm. 5) Acabado del mecanizado y pulido para eliminar las huellas y arañazos del procesado. 6) Acortar al máximo la longitud del molde convexo, especialmente la relación entre la longitud efectiva de la pieza de trabajo y su diámetro, que debe controlarse por debajo de 4. 7) Elegir acero rápido de excelente tenacidad para fabricar el molde convexo, adoptar el temple a baja temperatura con suficiente revenido para aumentar la tenacidad del molde convexo. 8) Utilice una máquina de extrusión específica de alta precisión, alta rigidez y gran tonelaje. |

| Rotura por tracción | 1) La superficie de fractura es plana. 2) La fractura se asemeja al aspecto de la fundición gris y tiene un acabado brillante. 3) La fractura se encuentra en la zona de transición de la sección transversal. | 1) En la unión del radio y la línea recta, hay marcas de herramienta ásperas y arañazos lineales afilados. Debido a la acción repetida, se producen grietas por fatiga que se expanden en grietas circulares y acaban provocando una rotura. 2) El punzón está sometido a una presión excesiva. 3) La resistencia a la compresión del material del punzón es insuficiente. 4) Una lubricación deficiente da lugar a una fricción excesiva, lo que provoca la rotura del punzón durante el arranque de material. | 1) Realizar un mecanizado meticuloso para eliminar marcas de herramientas, cicatrices de corte y arañazos. 2) Optar por materiales de alta calidad para mejorar la resistencia a la compresión y la capacidad de carga del punzón. 3) Utilice lubricantes de calidad superior para reducir la fricción. | |

| Grieta longitudinal. | Microfisuras | 1) En la superficie cilíndrica de la cinta de trabajo. 2) Situado en la capa superficial. 3) Menor y bien. | 1) La superficie de la cinta de trabajo del punzón no es lisa, es rugosa y está rayada. 2) La dureza de la superficie del punzón es insuficiente. 3) El sobrecalentamiento del punzón provoca el reblandecimiento de la superficie. 4) Una lubricación deficiente provoca una elevada fricción superficial, lo que hace que el metal se adhiera al punzón y arañe su superficie. | 1) Durante el rectificado, utilice una muela de granularidad adecuada y controle la cantidad de alimentación para evitar microfisuras causadas por el sobrecalentamiento. 2) Realizar el mecanizado de precisión y el pulido hasta que la rugosidad superficial sea Ra ≤ 0,4μm. 3) Utilizar acero rápido con excelente dureza al calor para fabricar el punzón, garantizando una dureza superior a 61 HRC después del temple. 4) Utilice lubricantes de calidad superior. |

| Fisuración longitudinal | 1) A lo largo de la dirección axial. 2) Situado en la posición central. 3) Agrietamiento evidente. | 1) Segregación grave del material. 2) Distribución desigual de los carburos. 3) Exceso de austenita residual. | 1) Opte por materiales de alta calidad y composición uniforme. 2) Adoptar procesos de forja, limitando la segregación de carburo a un nivel inferior a 3. 3) Aplicar un tratamiento criogénico para estabilizar la austenita residual. | |

| Grieta radial | Microfisuras | 1) Cara del extremo de trabajo. 2) En el radio del filete. | 1) Fatiga térmica que provoca el reblandecimiento de la superficie del molde. 2) La gran capacidad de rectificado y la rápida velocidad de avance provocan microfisuras debido al sobrecalentamiento de la superficie. 3) Descarburación superficial durante el tratamiento térmico. 4) Adherencia del metal que provoca que la superficie convexa del molde se dibuje, con arañazos lineales que se extienden en grietas. | 1) Aplicar el tratamiento de nitrocarburación. 2) Utilice muelas de grano grueso, reduciendo el avance de rectificado a medida que se acerca a las dimensiones finales. 3) Controlar la temperatura de tratamiento térmico. 4) Disminuir la rugosidad superficial del molde convexo, aumentar su dureza y refinar el proceso de mecanizado, puliendo hasta una rugosidad superficial de Ra ≤ 0,4μm. |

| Grietas en el centro. | 1) En la cara de la cola. 2) Radiación radial desde el centro. | 1) La estructura del material es irregular, con una grave segregación de carburo. 2) La cara de la cola del molde convexo es irregular, lo que provoca una tensión desequilibrada. 3) La almohadilla de molde convexa es fina y tiene una pequeña superficie de apoyo. 4) La almohadilla convexa del molde colapsa y se deforma, provocando que la parte central del extremo de la cola del molde quede sin soporte. | 1) Utilizar el proceso de forja para mantener la segregación de carburo por debajo del nivel 3. 2) El extremo del punzón debe ser plano; no se admite la presencia de un orificio en pico. 3) Aumentar el grosor de la placa de apoyo para ampliar su superficie de apoyo. 4) Es necesario realizar inspecciones periódicas de la placa de apoyo y, en caso de deformación, debe rectificarse o sustituirse. | |

Daños

Los daños locales pueden producirse en la parte de trabajo del punzón, como el rebordeado y el descascarillado. Los daños por rotura y pulverización, en cambio, son formas de daño total. Son repentinos y altamente destructivos. La adherencia del metal y el gripado son los fenómenos más comunes de la adherencia de la matriz. La adherencia de la matriz puede rayar fácilmente la superficie de trabajo del punzón, afectando a la calidad de las piezas extruidas.

Cuando la adherencia de la matriz es grave, resulta difícil descargar el material, las condiciones de trabajo empeoran y el proceso de extrusión no puede desarrollarse con normalidad. Las causas y medidas de prevención para estos tres tipos de daños se muestran en la Tabla 9-4.

Tabla 9-4: Causas de daños en los punzones y medidas preventivas

| Tipos de daños | Características principales | Causas de la formación | Medidas preventivas |

| Rebordeado | 1) Rizado de bordes 2) Defecto en los bordes | 1) Selección inadecuada del material 2) Proceso de tratamiento térmico irrazonable 3) El sobrecalentamiento de los cantos provoca su reblandecimiento 4) Microfisuras en el borde | 1) Elija materiales con una segregación mínima. 2) Aplicar múltiples procesos de templado para evitar que aumente la fragilidad del filo de corte. 3) Durante las operaciones de afilado, evite sobrecalentar o quemar el filo de corte. |

| Peeling | 1) Colapso local y pérdida de trozos 2) En escamas | 1) Acumulación de carburos en el material, formando una estructura similar a una red. 2) Estructura irregular del material con defectos locales 3) Tratamiento térmico inadecuado que provoca una fragilidad excesiva. 4) Sobrecalentamiento local y quemaduras durante la molienda | 1) Optar por materiales de alta calidad con una segregación mínima de carburo y una estructura homogénea. 2) Aplicar múltiples procesos de templado, cada uno de los cuales suele durar más de hora y media. 3) Utilizar muelas de grano grueso y controlar el avance durante el rectificado. |

| Rompiendo | Pulverizador | 1) Temple insuficiente que provoca una dureza excesiva y una mayor fragilidad en la matriz del punzón. 2) La fuerza de compresión instantánea que supera la resistencia a la compresión de la matriz del punzón. 3) Obstrucción en la retirada del material sobrante. 4) Desalineación de las herramientas, lo que provoca que el conjunto de troqueles se desvíe del centro. 5) Error del operario, como colocar dos piezas a la vez. | 1) Aplicar múltiples procesos de templado para mantener la dureza de la matriz del punzón por debajo de 63 HRC. 2) Elegir materiales con alta resistencia a la compresión y excelente tenacidad para la fabricación de la matriz de punzón. 3) Evitar en la medida de lo posible la forja en matriz cerrada para garantizar una eliminación suave del material sobrante. 4) Preste mucha atención durante el funcionamiento, comprobando constantemente que la herramienta no esté floja u otras anomalías. |

| Adherencia por frotamiento | 1) Formación de desconchones metálicos 2) Arañazos superficiales, irregularidades 3) Presencia de partículas metálicas en la superficie | 1) La pieza no está limpia y contiene impurezas. 2) El troquel no es liso y tiene poca dureza. 3) Efectos de lubricación deficientes. | 1) La superficie de la pieza debe estar limpia, libre de impurezas, materias extrañas y oxidación. 2) Rectificar y pulir cuidadosamente la cavidad de la matriz hasta obtener una rugosidad superficial de Ra ≤ 0,4 µm. 3) Utilice acero de alta resistencia y dureza o aleaciones duras para la matriz. 4) Utilizar fórmulas de lubricación excelentes y mejorar los procedimientos operativos. |

Daños y medidas preventivas en las cavidades de las matrices

Las cavidades de las matrices de extrusión en frío no son tan propensas a sufrir daños como los punzones de las matrices. Las formas más comunes de daños en la cavidad de la matriz incluyen grietas, fisuras longitudinales, fisuras transversales y desgaste general.

Cracking

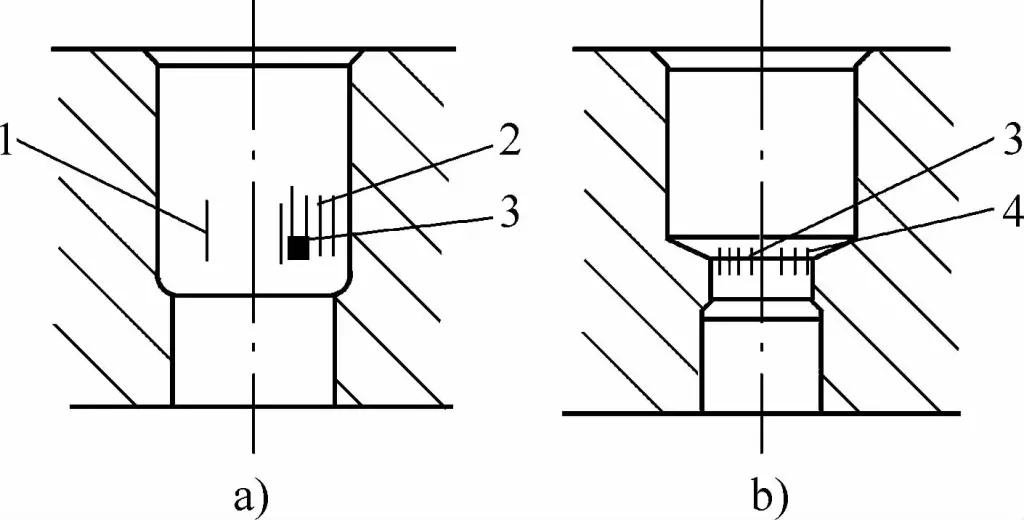

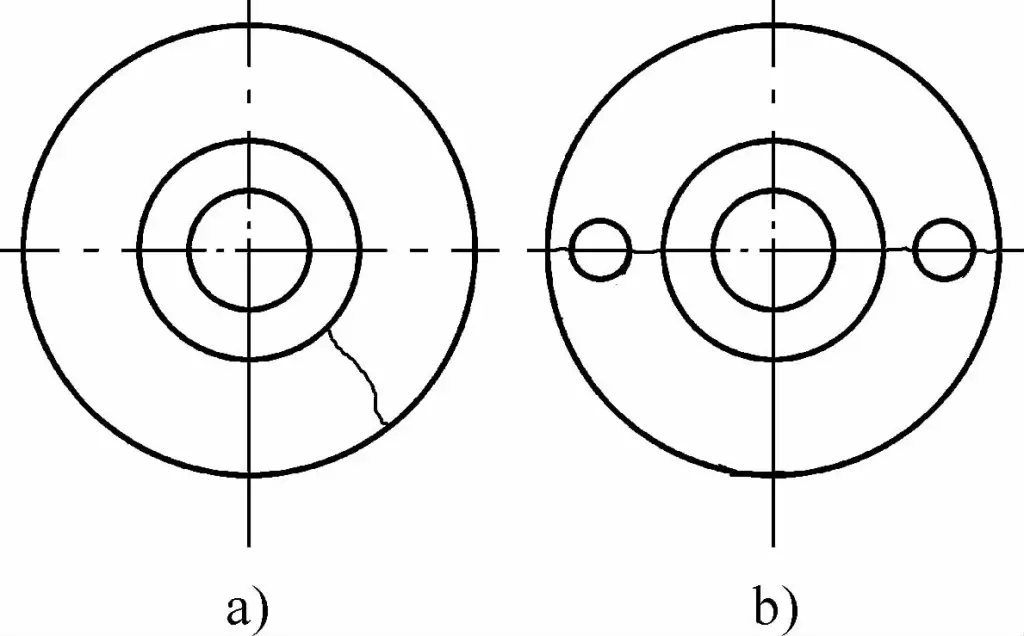

El agrietamiento es una forma prevalente de daño temprano en la matriz, observado principalmente como agrietamiento longitudinal en los insertos, como se muestra en la Figura 9-8. Las causas principales del agrietamiento longitudinal en los insertos son un pretensado insuficiente, o debido a que el grosor de la pared del inserto es demasiado fino, un error de redondez excesivo y una resistencia insuficiente.

Para evitarlo, es crucial aumentar adecuadamente la cantidad de interferencia y el grosor de los insertos de la cavidad de la matriz. Cuando se utilizan insertos de aleación dura, el error de redondez del diámetro exterior debe controlarse dentro de 0,005 mm.

Fisuras longitudinales

Como se muestra en la Figura 9-9, las fisuras se producen en la superficie interior de la cavidad de la matriz. Inicialmente, no se asemejan a fisuras ni a arañazos por calor. Sin embargo, al aumentar el número de operaciones de mecanizado, aparecen innumerables arañazos longitudinales que se convierten gradualmente en una red de fisuras que acaban por descascararse.

Estas fisuras son de naturaleza de fatiga y es especialmente probable que se produzcan cuando las condiciones de lubricación se deterioran y la tensión previa es insuficiente. Por lo tanto, mejorar la calidad de los lubricantes y aumentar adecuadamente la cantidad de interferencia puede ayudar a reducir las fisuras longitudinales.

La utilización de un tratamiento de nitrocarburación para mejorar la dureza superficial de la matriz, o la sustitución del acero para herramientas general por aleaciones duras en la fabricación de la cavidad de la matriz, puede eliminar por completo las fisuras que se muestran en la figura 9-9a.

a) Grietas en la superficie interior de la cavidad

b) Grietas en el borde de trabajo

1 - Arañazos iniciales 2 - Red de grietas 3 - Deslaminación 4 - Grietas longitudinales

Las fisuras longitudinales mostradas en la Figura 9-9b se producen en la posición de la banda del borde de trabajo y también se concentran en la superficie interior de la cavidad de la matriz. Aunque tienen cierta profundidad, no penetran y se concentran principalmente en la capa superficial.

Estas fisuras se deben principalmente a la presencia de óxidos residuales en la superficie de la pieza bruta que causan una lubricación deficiente, lo que provoca que la matriz se atasque, o son causadas por el reblandecimiento de la superficie de la matriz. Por lo tanto, el mantenimiento de la limpieza de la pieza en bruto, la mejora del efecto del tratamiento de lubricación, la aplicación del tratamiento de nitrocarburación para mejorar la dureza de la cavidad de la matriz, o el uso de aleaciones duras para los insertos de la cavidad de la matriz pueden eliminar eficazmente estas fisuras.

Grietas transversales

Existen dos tipos comunes de grietas transversales, como se muestra en la Figura 9-10. Las grietas transversales en la matriz mostrada en la Figura 9-10a se producen en la sección de transición de la sección transversal. Si se aumenta adecuadamente el radio del filete en la zona de transición, o si la matriz se divide lateralmente en dos partes en este punto, estas grietas pueden eliminarse.

a) Grietas en el lugar de transición

b) Grietas en el límite entre las partes guía y conformadora

Las grietas transversales mostradas en la Figura 9-10b se producen en el límite entre la parte de guía y la parte de conformado de la matriz, es decir, las partes de la matriz sometidas a acciones repetidas. Durante el proceso de extrusión, la carga aplicada por el punzón sobre la matriz es una carga cíclica repetitiva, por lo que la deformación elástica radial de la matriz también fluctúa periódicamente.

Debido a esta repetición prolongada, aparecen grietas transversales en la interfaz. Evidentemente, la aparición de grietas está directamente relacionada con la deformación excesiva y la resistencia insuficiente de la matriz, y también con el estado de contacto de la superficie de ajuste.

Por lo tanto, aumentar la relación entre el diámetro interior y exterior de la plaquita y de toda la matriz, aumentar adecuadamente la cantidad de interferencia, garantizar un contacto uniforme de la superficie de ajuste o utilizar una matriz con múltiples camisas de prensado puede eliminar las grietas transversales.

Daños

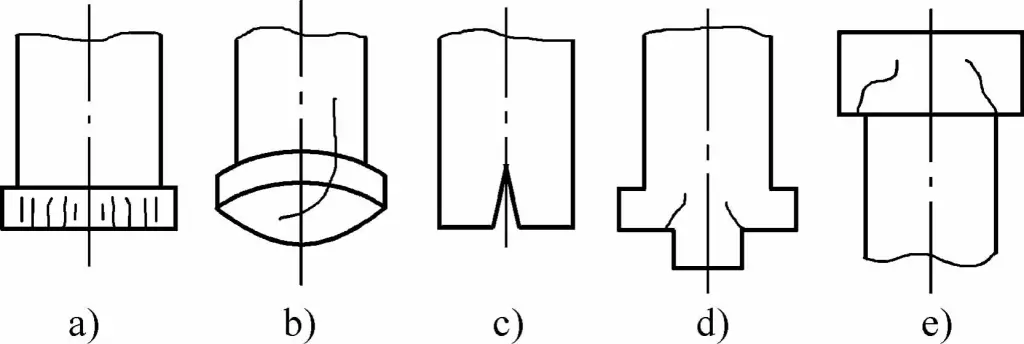

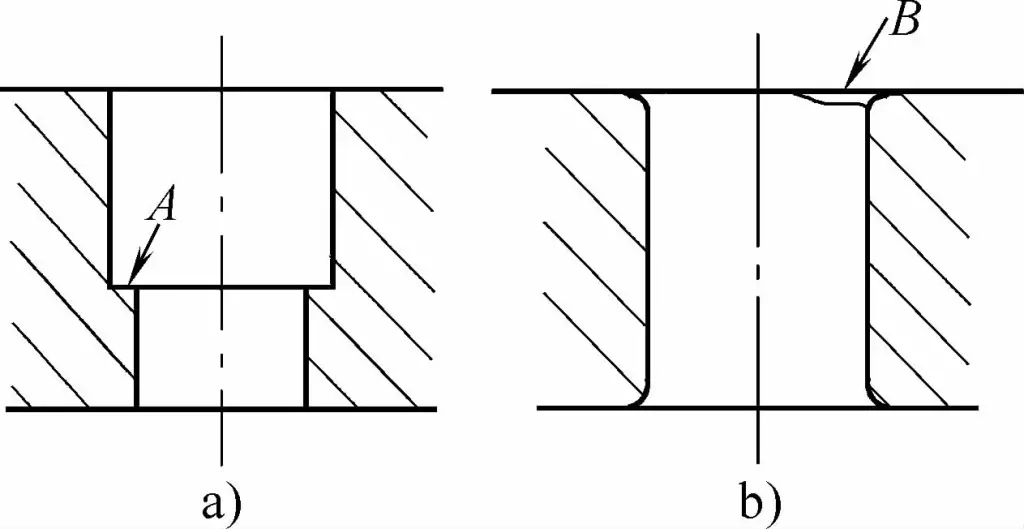

Como se muestra en las figuras 9-11, el colapso de la esquina A y la delaminación B que se producen en la cavidad de la matriz y en la superficie de trabajo representan una forma común de daño en las matrices de extrusión en frío. Este tipo de daño por delaminación suele producirse en los bordes de la cuchilla de trabajo, el reborde del borde o la boca del agujero. Se trata de zonas de concentración de tensiones y son comparativamente más débiles.

a) Colapso de una esquina

b) Desprendimiento de la delaminación

Una selección incorrecta del radio de filete o una tenacidad deficiente del material pueden provocar una deslaminación local. También puede producirse desprendimiento de metal cuando hay defectos locales o reblandecimiento debido a un sobrecalentamiento local. Por lo tanto, el uso de materiales de alta tenacidad, la elección de un radio de filete adecuado y la utilización de lubricantes de calidad pueden reducir significativamente y prevenir los casos de delaminación.

Daños en el anillo de pretensado y medidas preventivas

Las formas de daño del anillo de pretensado en la matriz compuesta incluyen principalmente el agrietamiento longitudinal y la deformación permanente.

Fisuración longitudinal

La figura 9-12a muestra dos tipos de escenarios de agrietamiento longitudinal en el anillo exterior pretensado: uno es el agrietamiento natural que se produce pocas horas después del montaje, y el otro tipo se produce bajo carga, después de extruir unas pocas, docenas o incluso cientos de piezas.

La causa principal de este agrietamiento es que la interferencia previa del conjunto es demasiado grande, lo que provoca que la tensión de tracción generada por el pretensado en la superficie interior del anillo exterior supere el límite elástico del material del anillo exterior, es decir, el anillo exterior pretensado está sometido a una tensión de tracción excesiva, o debido a la resistencia insuficiente o a la dureza excesiva del propio anillo exterior.

En situaciones en las que se pretensa un solo anillo exterior de pretensado, si la dureza del anillo exterior es cercana a 50HRC, puede causar agrietamiento natural, es decir, el anillo exterior tiene el riesgo de agrietarse repentinamente por sí mismo durante el período de colocación después del montaje, por lo que la dureza del anillo exterior de una sola capa debe controlarse por debajo de 45HRC.

En el caso de utilizar anillos exteriores de doble pretensado, si la dureza del anillo exterior es inferior a 40HRC, la dureza del anillo central puede ser de 50HRC. Sin embargo, durante el montaje, si el anillo exterior y el anillo central no se ensamblan primero juntos, también es peligroso. Por lo tanto, para evitar el agrietamiento del anillo exterior, se debe controlar estrictamente la cantidad de interferencia y la dureza del anillo exterior, y el método de montaje debe ser razonable.

Cuando se mecanizan agujeros para la fijación en el anillo de pretensado, como se muestra en la Figura 9-12b, debido a que estos agujeros reducirán en gran medida la resistencia del anillo exterior y causarán concentración de tensiones, a menudo se producen grietas en el lugar de perforación durante la extrusión, por lo que se debe tratar de evitar hacer agujeros para la fijación del molde u otros agujeros en el anillo de pretensado.

(a) Grietas en el anillo exterior

(b) Fisuración en el punto de perforación

Deformación permanente

Puede producirse una deformación permanente debido a una selección inadecuada del material para el anillo pretensado, a una dureza o resistencia bajas tras el tratamiento térmico o a una interferencia excesiva durante el montaje que provoque una presión radial excesiva.

Por lo tanto, utilizando materiales superiores, aplicando procesos de tratamiento térmico razonables para mejorar la dureza y la resistencia, o eligiendo de forma óptima el diámetro y la interferencia del anillo pretensado para garantizar que la precarga no supere el límite elástico del material, se puede evitar dicha deformación permanente.

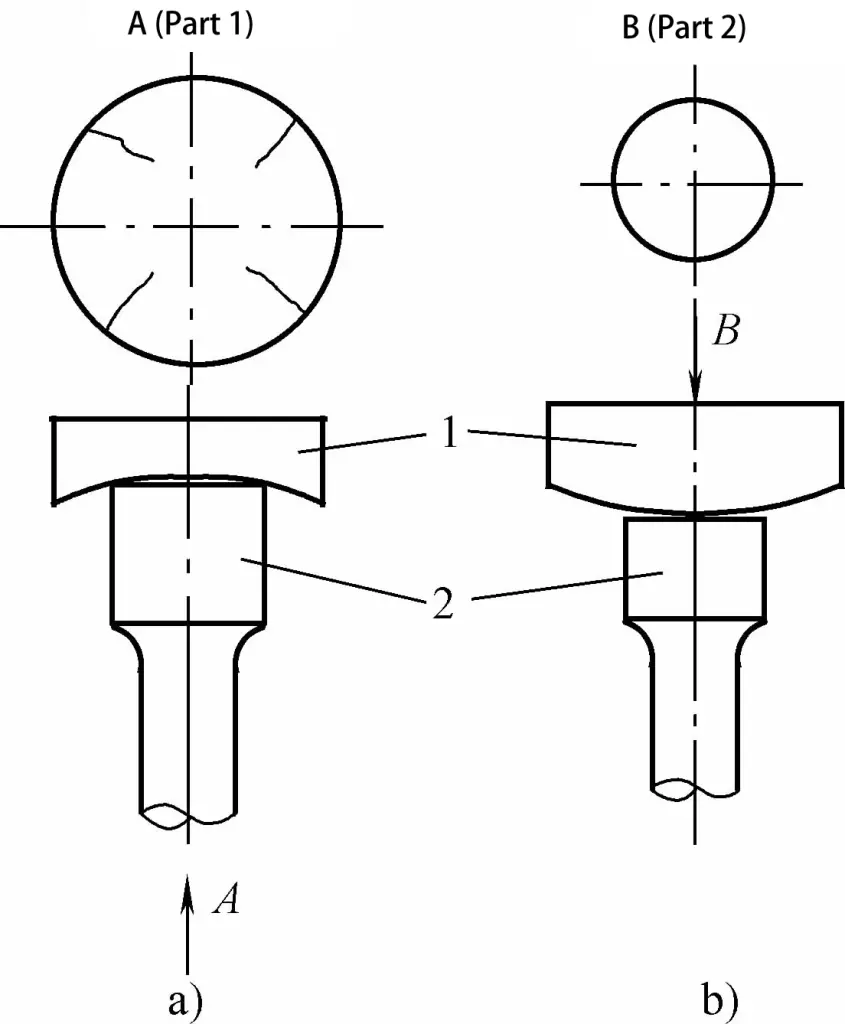

Daños en la placa de presión y medidas preventivas

Existen principalmente dos formas de daños en la placa de presión debidos a diversos motivos: grietas radiales y deformación permanente.

Grietas radiales

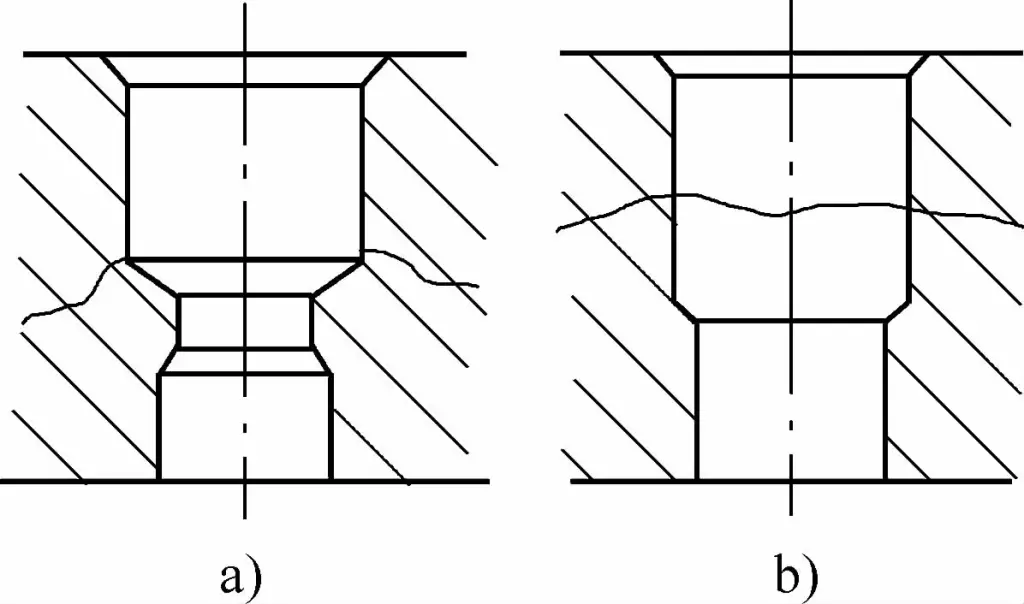

Las grietas radiales se refieren a grietas radiales generadas a lo largo de la dirección radial de la placa de presión, como se muestra en la figura 9-13. Las causas de las grietas radiales incluyen:

① material pobre de la placa de presión y baja dureza;

② superficie de apoyo irregular (ver Figura 9-13a) o diámetro de matriz demasiado pequeño (ver Figura 9-13b);

③ la placa de presión sufre múltiples deformaciones elásticas repetidas, lo que provoca grietas por fatiga.

Las medidas preventivas para eliminar estas grietas incluyen:

① aumentar la dureza de la placa de presión;

② aumentar el grosor de la placa de presión o el diámetro de la matriz;

③ añadir un anillo de refuerzo en el exterior de la placa de presión para aumentar su resistencia;

④ garantizar el paralelismo de los planos superior e inferior de la placa de presión durante el procesamiento, sin desniveles.

a) Sangría

b) Protrusión.

1 - Placa de presión

2 - Puñetazo

Deformación permanente

Las razones de la deformación permanente de la superficie de apoyo de la placa de presión son:

① la resistencia de la placa de presión no es suficiente;

② excesiva fuerza de extrusión de la unidad;

③ grosor insuficiente de la placa de presión o diámetro de matriz demasiado pequeño.

Las medidas preventivas para evitar este tipo de deformación permanente incluyen:

① utilizando materiales de alta calidad para fabricar la placa de presión;

② adoptar un proceso de tratamiento térmico razonable para mejorar la dureza y la resistencia de la placa de presión;

③ aumentar el grosor de la placa de presión y el diámetro de la matriz para mejorar la capacidad de compresión de la placa de presión;

④ utilizando placas de presión multicapa para aliviar la alta presión transmitida desde las matrices convexas y cóncavas.