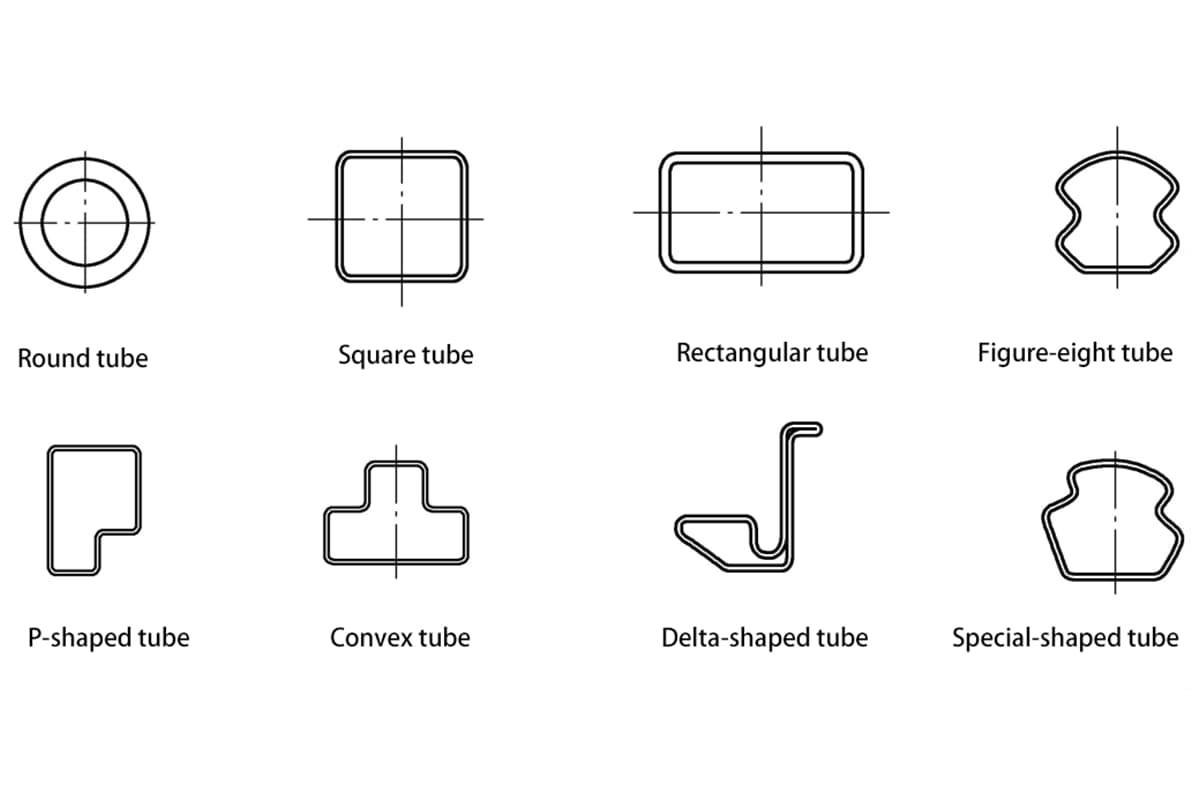

El curvado de perfiles y el curvado de chapas tienen muchas similitudes en términos de fuerza y deformación, por lo que los problemas existentes en el curvado de chapas, como el springback, también existen en el curvado de perfiles.

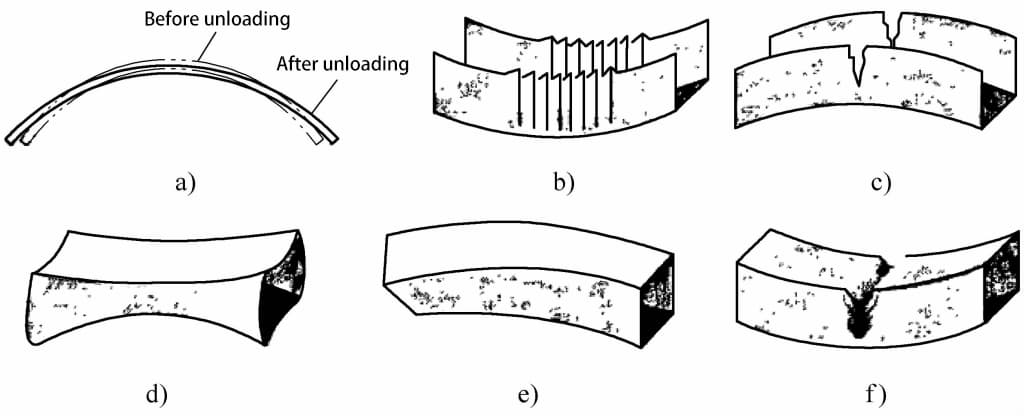

Al mismo tiempo, debido a la forma específica de la sección transversal de los perfiles, surgen muchos problemas que no se dan en el plegado de chapas metálicas. Estos defectos se manifiestan principalmente como: a) Springback; b) Arrugamiento; c) Agrietamiento; d) Distorsión de la sección transversal; e) Torsión; f) Colapso, etc. Las formas específicas se muestran en la Figura 4-19. Aquí sólo se presentan algunos de los principales defectos, sus causas y los métodos de prevención.

a) Springback

b) Arrugas

c) Agrietamiento

d) Distorsión transversal

e) Torsión

f) Colapso

1. Springback

El problema de la recuperación elástica ya se ha tratado anteriormente y no se repetirá aquí.

2. Arrugas

Cuando la sección del perfil es grande y los parámetros del proceso no están ajustados razonablemente, pueden producirse arrugas en la pared interior después de doblar el perfil. La razón de las arrugas es que durante el proceso de curvado del perfil, la parte situada por debajo de la capa neutra está sometida a un esfuerzo de compresión longitudinal, y también está sometida a un esfuerzo de compresión en las direcciones radial y de anchura. Bajo la acción de la tensión de compresión en tres direcciones, es fácil que se produzcan deformaciones de contracción longitudinal y engrosamiento radial, que pueden causar arrugas cuando son graves.

En el curvado por estiramiento, si se aplica suficiente tensión previa al perfil antes del curvado, se pueden evitar las arrugas. Además, el aumento de la tensión posterior al curvado también puede eliminar las arrugas. Además, en lo que respecta a los moldes, pueden adoptarse medidas como añadir ranuras límite y utilizar mandriles para evitar las arrugas.

Muchos especialistas han estudiado esta cuestión. Los estudios han demostrado que la relación anchura/espesor (b/t) de los perfiles de sección rectangular y la anchura de los perfiles son los principales factores que afectan a la aparición de arrugas, y el impacto de las propiedades del material sobre las arrugas también es bastante significativo.

Además, los estudiosos señalaron que la inestabilidad por arrugamiento del alma del lado interior del perfil es similar a la inestabilidad por compresión en ambos extremos del armazón de pared delgada. No sólo está relacionada con la magnitud del esfuerzo de compresión, sino también con la relación entre el grosor y la anchura del perfil. Cuanto menor sea la relación, más probable es que experimente inestabilidad de arrugamiento; aumentar el grosor del alma del lado interior del perfil puede mejorar su capacidad antiarrugamiento.

Otros estudiosos señalaron que el arrugamiento de la pared interna está relacionado con diversos factores, como el radio de curvaturaLos resultados de la investigación actual proporcionan algunos métodos básicos para eliminar las arrugas. Los resultados de la investigación actual proporcionan algunos métodos básicos para eliminar las arrugas. Sin embargo, la forma de la sección transversal del perfil es diversa, y el fenómeno de las arrugas es complejo, por lo que requiere un estudio más profundo.

1. Ruptura

En los casos en que el radio de curvatura es demasiado pequeño, o se añade una fuerza de tracción tangencial adicional para reducir el springback y evitar que se arrugue la pared interior, se produce un esfuerzo de tracción importante en la sección del perfil, especialmente en la pared lateral exterior, lo que provoca un adelgazamiento excesivo del grosor de la pared lateral exterior, o incluso su rotura. Cuando la sección del perfil es más alta y el radio de curvatura es menor, el fenómeno es más grave. En el curvado de perfiles proceso de conformación, el adelgazamiento y la rotura de la pared lateral exterior es una de las manifestaciones del límite de conformación por flexión del perfil.

Para el problema de adelgazamiento y rotura de la pared lateral exterior durante el curvado, las principales medidas son recocer el tubo para reducir la dureza. Al mismo tiempo, controlar estrictamente la calidad de la superficie del tubo; ajustar la velocidad de impulsión o la velocidad de rotación; comprobar si el tamaño o la posición del mandril son adecuados; comprobar si hay aceite en la superficie del molde de abrazadera y el molde de prensa, limpiar la superficie; comprobar si la separación entre el molde de prensa y el molde antiarrugas, el molde de rueda es adecuada, ajustar en consecuencia; comprobar si la presión del molde de prensa y el molde de abrazadera es adecuada, ajustar en consecuencia.

4. Distorsión seccional y arrugamiento de la pared lateral interna

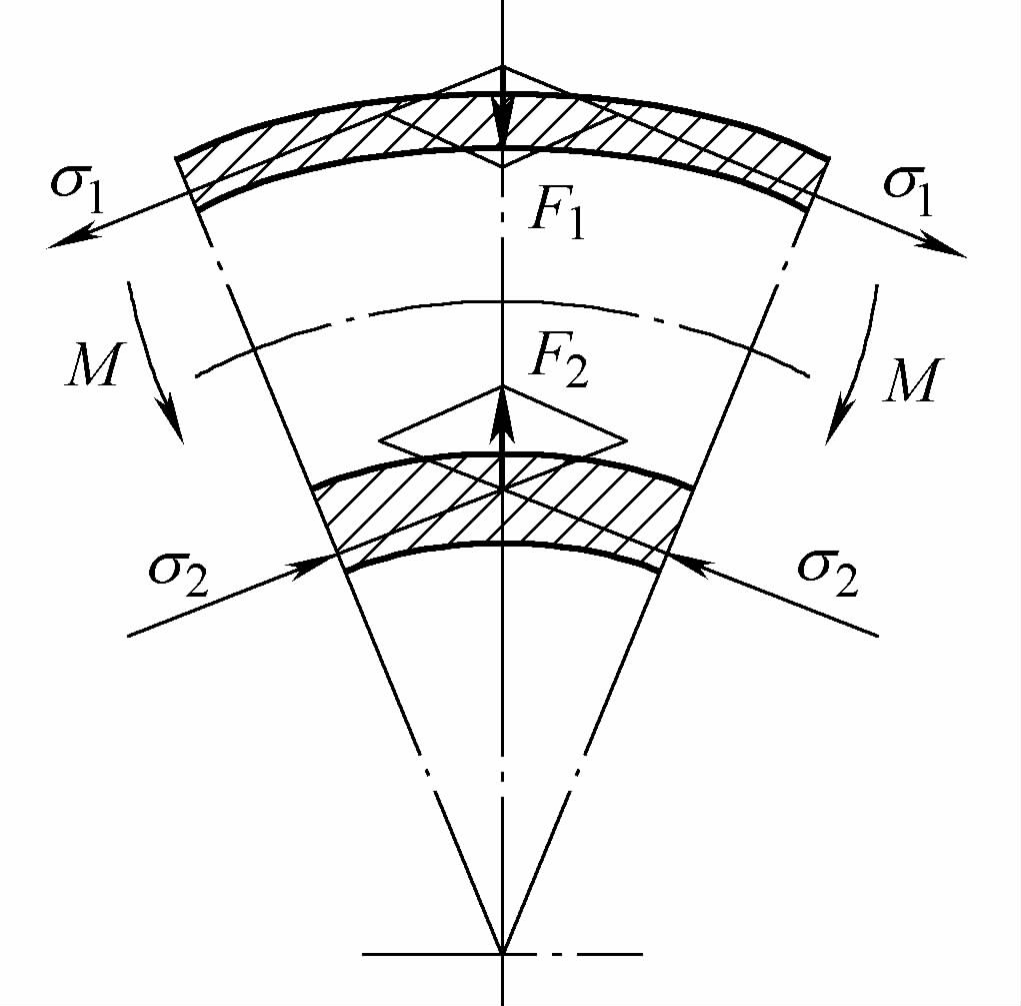

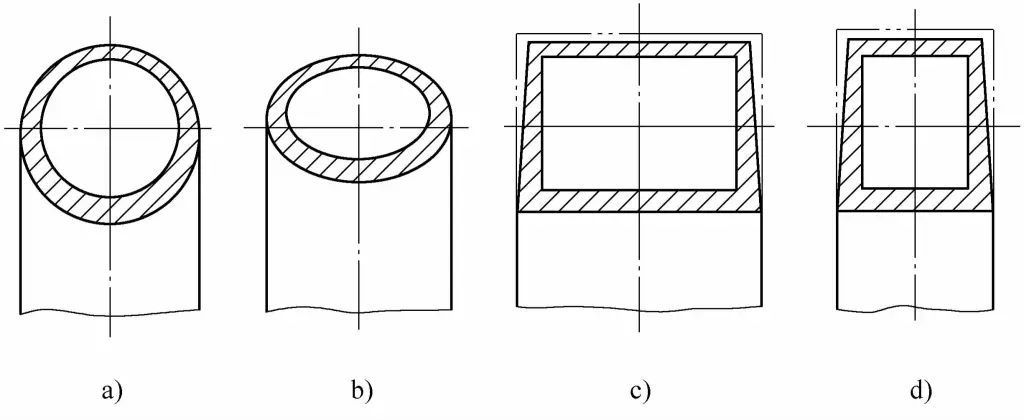

Como se muestra en la figura 4-20, en flexión pura, cuando un tubo con diámetro exterior D y espesor de pared t se somete a un par externo M, la pared del tubo en el lado exterior de la capa neutra se adelgaza bajo la acción del esfuerzo de tracción σ 1 y la pared lateral interior se engrosa bajo la acción del esfuerzo de compresión σ 2 (véase la figura 4-21a). Dado que el material situado en los lados más exterior e interior de la zona de deformación por flexión está sometido a la mayor tensión tangencial, el cambio en el espesor de la pared es también el mayor (véase la figura 4-21).

En el curvado con rellenos o mandriles, la sección transversal puede mantener básicamente una forma circular, pero el grosor de la pared cambia. En el curvado libre sin apoyo, tanto si se trata del lado interior como del exterior, la sección circular del tubo se vuelve elíptica (véase la figura 4-21b), y a medida que aumenta el grado de deformación de curvado (es decir, disminuye el radio de curvatura), el lado interior se arruga debido a la inestabilidad; en el curvado con apoyo de tubos cuadrados (véanse las figuras 4-21c, d), la sección transversal se vuelve trapezoidal. La pared lateral interior también puede experimentar inestabilidad y arrugamiento bajo la acción de σ 2 (véase la Figura 4-19c).

(1) Distorsión de la sección transversal circular del tubo

En cuanto al cambio de la sección transversal circular del tubo, la elipticidad se utiliza habitualmente en la producción para medirlo.

Ovalidad = (Dmax-Dmin) / D × 100%

Dónde

- D max - Tamaño máximo del diámetro exterior medido en cualquier dirección de la misma sección transversal del tubo después del curvado;

- D min - Tamaño mínimo del diámetro exterior medido en cualquier dirección de la misma sección transversal del tubo después del curvado.

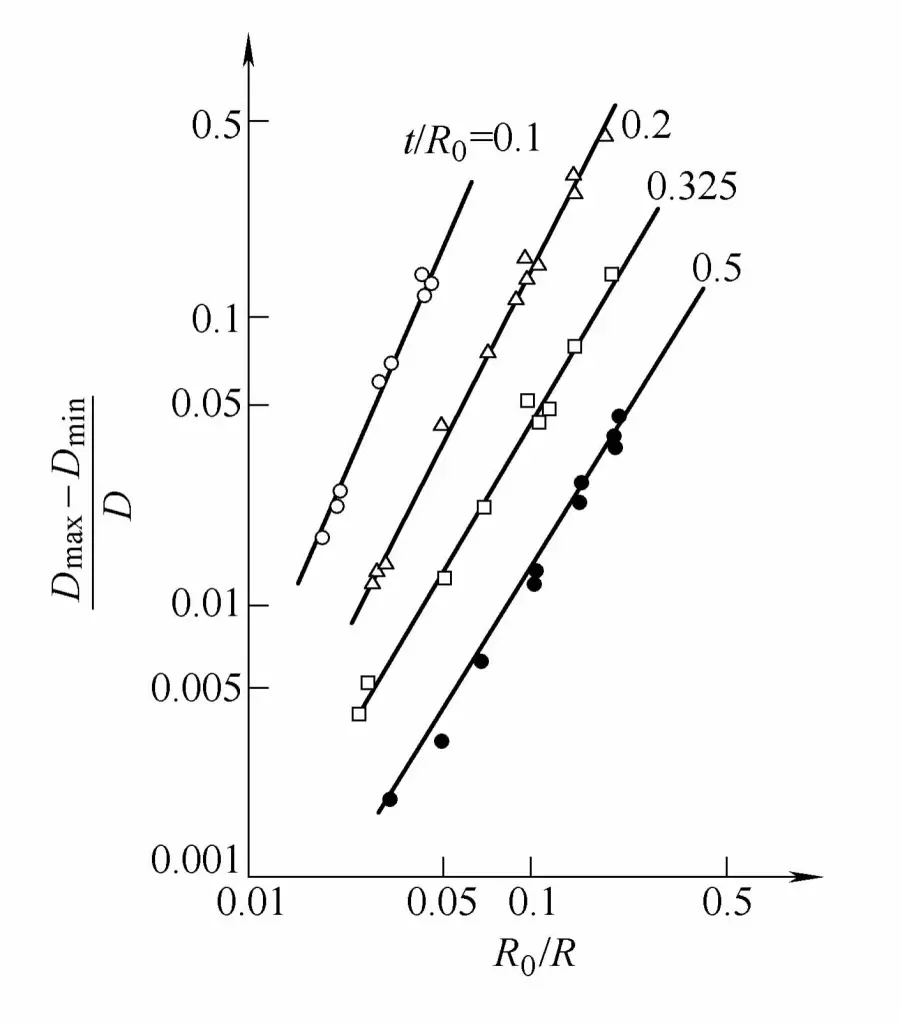

La Figura 4-22 muestra el gráfico de líneas de elipticidad, que representa el cambio de elipticidad con respecto a la curvatura adimensional R 0 /R (R 0 es el radio exterior del tubo, R es el radio de curvatura de la capa central de la sección doblada) en una coordenada logarítmica, representada por una familia de rectas con la relación t/R 0 como parámetro.

De la figura se desprende que cuanto mayor es el grado de curvatura, mayor es la elipticidad de la sección transversal. Por lo tanto, la elipticidad se utiliza habitualmente en la producción como un indicador importante para inspeccionar la calidad de los tubos curvados. En función de los requisitos de rendimiento de los componentes de los tubos curvados, también varían los requisitos de su elipticidad.

Por ejemplo, en la ingeniería de tuberías industriales, la elipticidad de los componentes de tuberías curvadas no debe superar 5% para tuberías de alta presión; 8% para tuberías de media y baja presión; 9% para tuberías de aluminio; 8% para tuberías de aleación de cobre y aleación de aluminio. En maquinaria agrícola, la elipticidad de los componentes de tuberías curvadas no debe superar 5%.

La distorsión de la forma de la sección transversal puede causar una reducción del área de la sección transversal, aumentar la resistencia al flujo de fluidos y también afectar al efecto funcional de los componentes de tubería en la estructura. Por lo tanto, en el proceso de doblado de los componentes de las tuberías, deben tomarse medidas para controlar la cantidad de distorsión dentro del rango requerido.

En la actualidad, existen principalmente dos métodos para eliminar o reducir la distorsión. Uno consiste en determinar la forma de la sección del perfil basándose en la estructura y la procesabilidad de las piezas del perfil; el otro consiste en soportar el perfil durante el proceso de producción (añadiendo una varilla de núcleo o un relleno) para aumentar la rigidez de la sección del perfil.

1) Apoye la sección con una varilla de núcleo en la zona de deformación por flexión para evitar la distorsión de la sección.

2) Rellenar el tocho de doblado con medios granulares, medios fluidos, medios elásticos o aleaciones de bajo punto de fusión también puede sustituir a la varilla central para evitar la distorsión de la forma de la sección. Este método es relativamente fácil de aplicar y se utiliza ampliamente, especialmente en la producción de lotes pequeños y medianos.

3) En la superficie del molde en contacto con el material del tubo, se realizan ranuras que coinciden con la forma de la sección del tubo para reducir la presión sobre la superficie de contacto y dificultar la torsión de la sección, lo que constituye una medida bastante eficaz para evitar la distorsión de la forma de la sección.

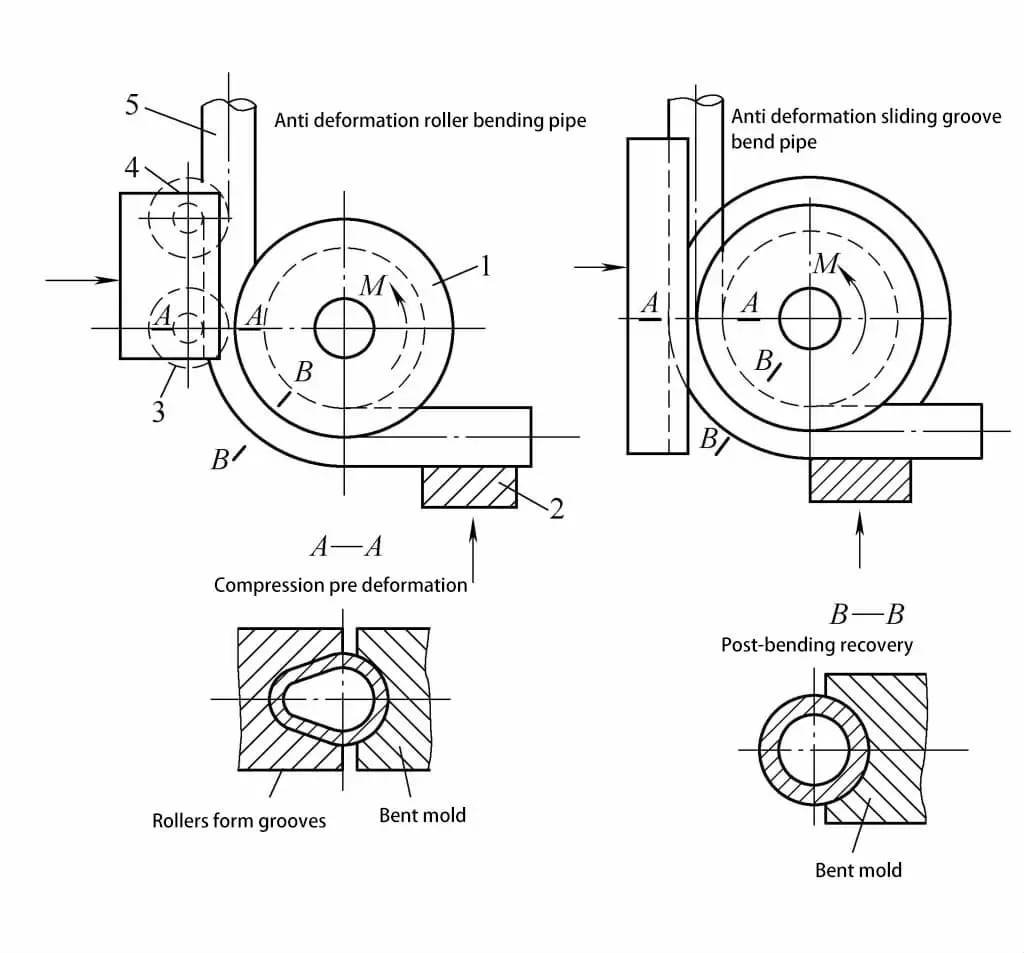

4) Utilizar el método de deformación inversa para controlar el cambio de la sección del tubo (ver figura 4-24), este método se utiliza comúnmente en el proceso de curvado sin núcleo en máquinas curvadoras, se caracteriza por su estructura simple, por lo que se aplica ampliamente.

Utilizando el método de deformación inversa para el curvado sin núcleo (ver figura 4-23), es decir, el tocho recibe previamente una cierta cantidad de deformación inversa, después del curvado, debido a la cancelación mutua de las deformaciones en diferentes direcciones, la sección del tocho se mantiene básicamente redonda, para cumplir los requisitos de ovalidad, garantizando así la calidad del curvado.

1-Molde de plegado

2-Bloque de sujeción

3 Rodillos

Rueda de 4 guías

5 tubos ciegos

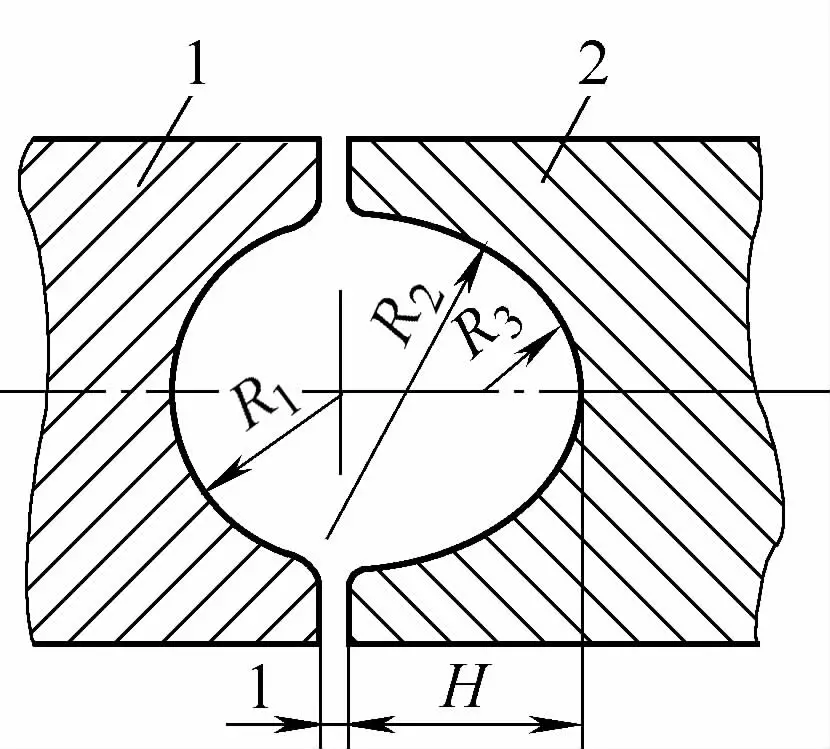

La forma de la sección transversal de la ranura antideformación se muestra en la Figura 4-24, y el tamaño de la ranura antideformación está relacionado con el radio de curvatura relativo R/D (R es el radio de curvatura de la capa central, D es el diámetro exterior de la tubería). Las dimensiones de la ranura antideformación se muestran en la Tabla 4-5.

Tabla 4-5 Dimensiones de la ranura antideformación

| Radio de curvatura relativo R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Variación del espesor del tubo

La variación del grosor del tubo depende principalmente del radio de curvatura relativo del tubo R/D y del grosor relativo t/D. En la producción, el espesor de pared mínimo t min en el lado exterior de flexión y el espesor máximo de pared t max en el lado interior puede estimarse normalmente mediante las dos fórmulas siguientes:

Dónde:

- t - Espesor original del tubo (mm);

- D - Diámetro exterior del tubo (mm);

- R- Radio de curvatura de la capa central (mm).

El adelgazamiento del espesor de la pared del tubo reduce la resistencia mecánica y el rendimiento de los accesorios de tubería. Por lo tanto, el índice de reducción del espesor de pared se utiliza habitualmente en la producción como indicador técnico para medir el cambio del espesor de pared, con el fin de cumplir los requisitos de rendimiento de los accesorios de tubería.

Dónde:

- t es el espesor original del material de la tubería (mm);

- tmin es el espesor mínimo de la pared del material del tubo después de la flexión (mm).

Los requisitos de rendimiento de los materiales de las tuberías varían, al igual que los requisitos de los índices de reducción del espesor de pared. Para los accesorios de tuberías utilizados en la ingeniería de tuberías industriales, el índice no debe superar 10% para tuberías de alta presión; para tuberías de media y baja presión, no debe superar 15%, y no debe ser inferior al espesor de pared calculado diseñado. En la maquinaria agrícola, la tasa de reducción del espesor de pared para los accesorios de tuberías curvadas generalmente no debe exceder 5%.

Entre las medidas para reducir el adelgazamiento del grosor de la pared de la tubería se incluyen:

1) Reducir el valor de la tensión de tracción en la zona donde se produce la deformación por tracción en el lado exterior de la capa neutra. Por ejemplo, adoptando el método de calentamiento local por resistencia, reduciendo la resistencia a la deformación del material metálico en el lado interior de la capa neutra, haciendo que la deformación se concentre más en la parte comprimida, para lograr el propósito de reducir el nivel de tensión en la parte sometida a tracción.

2) Cambiar el estado de tensión de la zona de deformación, aumentando el componente de tensión de compresión. Por ejemplo, el cambio de flexión a flexión por empuje puede superar fundamentalmente el defecto de adelgazamiento excesivo de la pared de la tubería.