Para garantizar la calidad, las piezas forjadas metálicas deben someterse a una inspección de calidad. En función de los requisitos de uso (normas de inspección) y del alcance de los defectos, las piezas forjadas con defectos detectados durante la inspección se califican, se desechan o se utilizan tras su reparación.

I. Clasificación de los defectos de forja y sus causas

1. Clasificación de los defectos de forja

La clasificación de los defectos de forja se muestra en la Tabla 1.

Cuadro 1 Clasificación de los defectos de forja

| Método de clasificación | Contenido |

| Proceso de producción | 1) Defectos generados en el proceso de producción de materias primas 2) Defectos generados en el proceso de forja 3) Defectos generados en el proceso de tratamiento térmico |

| Secuencia del proceso | 1) Defectos del proceso metalúrgico en las materias primas 2) Defectos del proceso de blanqueo 3) Defectos del proceso de calentamiento 4) Defectos del proceso de forja 5) Defectos del proceso de enfriamiento 6) Defectos en el proceso de limpieza 7) Defectos del proceso de tratamiento térmico |

2. Principales características y causas de los defectos de forja

Diferentes procesos pueden producir diferentes formas de defectos, pero la misma forma de defecto también puede provenir de diferentes procesos. Dado que las causas de los defectos de forja suelen estar relacionadas con diversos factores, como el proceso de producción de la materia prima y el proceso de tratamiento térmico posterior a la forja, no analice las causas de los defectos de forja de forma aislada.

Las principales características y causas de los defectos de forja figuran en el cuadro 2.

Cuadro 2 Principales características y causas de los defectos de forja

| Nombre del defecto | Características principales | Causas y consecuencias |

| 1. Defectos derivados de las materias primas | ||

| Grietas finas (hendiduras) | Grietas finas localizadas en la superficie del acero, con una profundidad de 0,5 a 1,5 mm. | Durante el laminado del acero, las burbujas subcutáneas del lingote de acero se alargan y revientan. Si no se eliminan antes de la forja, pueden provocar grietas en las piezas forjadas. |

| Costra | Capa de película fina fácilmente pelable que existe en zonas locales de la superficie del acero, con un espesor de aproximadamente 1,5 mm. No se puede soldar durante la forja y aparece en la superficie de la pieza forjada en forma de costras | Durante la colada, el líquido de acero salpica y se solidifica en la superficie del lingote de acero, y se comprime formando una fina película durante el laminado, que se adhiere a la superficie del material laminado en forma de costras. Tras la forja y el decapado, las costras se desprenden, dejando picaduras en la superficie de la pieza forjada. |

| Plegar (plegado) | Los pliegues aparecen en ambos extremos del diámetro en la cara extrema del material laminado, formando el pliegue un ángulo con la tangente del arco. El interior del pliegue contiene inclusiones oxidadas, y la descarburación se produce a su alrededor | El dimensionado incorrecto de la ranura del rodillo en el laminador, o las rebabas producidas en la superficie desgastada de la ranura, se convierten en pliegues durante el laminado. Si no se eliminan antes de la forja, permanecerán en la superficie de la pieza forjada |

| Inclusiones no metálicas | En la sección longitudinal del material laminado aparecen inclusiones no metálicas alargadas o rotas pero longitudinalmente discontinuas. Las primeras, como sulfuros, y las segundas, como óxidos, silicatos quebradizos. | Principalmente debido a reacciones químicas entre el metal y el gas del horno, contenedor durante la fusión; además, causado por materiales refractarios, arena, etc., que caen en el acero fundido durante la fusión y la colada. |

| Fractura laminar | A menudo se produce en la parte central del material de acero. En la fractura o sección transversal del acero, aparecen unas morfologías similares a pizarras o cortezas rotas. Este defecto es más frecuente en los aceros aleados, especialmente en los aceros al cromo-níquel, al molibdeno-níquel-tungsteno, y también se encuentra en los aceros al carbono. | En el acero existen inclusiones no metálicas, segregación dendrítica, porosidad, flojedad y otros defectos, que se alargan longitudinalmente durante la forja y el laminado, haciendo que la fractura del acero aparezca en capas. La fractura laminar reduce significativamente las propiedades mecánicas transversales de los materiales de acero, y la forja es muy propensa a la delaminación y la rotura. |

| Zona de segregación | Bajo un microscopio de baja potencia, en la dirección longitudinal de algunas piezas forjadas de acero estructural aleado (como 40CrNiMoA, 38CrMoAIA, etc.), aparecen defectos en forma de rayas o bandas diferentes de las líneas de flujo a lo largo de la dirección de la línea de flujo. La microdureza de la zona defectuosa difiere significativamente de la de la zona normal. | La zona de segregación se debe principalmente a la segregación de elementos de aleación durante el proceso de producción de materias primas. Las zonas de segregación leve tienen poco impacto en las propiedades mecánicas, mientras que la segregación severa reducirá significativamente la plasticidad y la tenacidad de la forja. |

| Líneas o bandas brillantes | En la superficie de la forja o en la superficie procesada de la forja aparecen líneas brillantes de longitud variable. La mayoría de las líneas brillantes se distribuyen a lo largo de la dirección longitudinal de la forja. Este defecto se produce principalmente en las aleaciones de titanio y las piezas forjadas de superaleaciones. | Causadas por la segregación de elementos de aleación. En las piezas forjadas de aleaciones de titanio, las líneas brillantes pertenecen sobre todo a zonas de baja segregación de aluminio y baja segregación de vanadio; en las piezas forjadas de superaleaciones, las zonas de líneas brillantes suelen tener niveles más altos de elementos como níquel, cromo y cobalto La presencia de líneas brillantes reduce la plasticidad y tenacidad del material |

| El nivel de segregación del carburo no cumple la norma | A menudo se produce en aceros aleados con alto contenido en carbono, como el acero rápido y el acero para matrices de trabajo en frío con alto contenido en cromo, caracterizado por una zona local con una mayor concentración de carburos, lo que provoca que la segregación de carburos supere la norma permitida. | Causada por la ruptura insuficiente y la distribución uniforme de carburos eutécticos de ledeburita en el acero durante la apertura de tochos y la laminación. La segregación severa del carburo puede provocar fácilmente que las piezas forjadas se sobrecalienten, se quemen o se agrieten. |

| Manchas blancas | Manchas blancas plateadas circulares u ovaladas en la sección longitudinal del tocho de acero, y grietas finas en la sección transversal. El tamaño de las manchas blancas varía, con longitudes de 1~20mm o más. Las manchas blancas son comunes en el acero estructural aleado y también se encuentran en el acero al carbono ordinario. | Causadas por el alto contenido de hidrógeno en el acero y la gran tensión organizativa durante la transformación de fase. Los tochos de acero de gran tamaño son propensos a la aparición de manchas blancas cuando se enfrían rápidamente tras la forja y el laminado. Las manchas blancas son grietas internas ocultas que reducen la plasticidad y la resistencia del acero. Los puntos blancos son puntos de concentración de tensiones que, bajo cargas alternas, son propensos a causar grietas por fatiga. |

| Residuo de porosidad de contracción | Durante la inspección a bajo aumento de las piezas forjadas, aparecen huecos irregulares en forma de arrugas, parecidos a grietas, de color marrón oscuro o blanco grisáceo; a gran aumento, se encuentra una gran cantidad de inclusiones no metálicas cerca del residuo de porosidad de contracción, que son quebradizas y fáciles de desprender. | Debido a que los poros de contracción concentrados que se producen en la parte ascendente de la cadena de acero no se eliminan limpiamente, permanecen en el interior del tocho de acero durante el desbaste y el laminado. |

| Anillos de grano grueso en varillas extruidas de aleación de aluminio | Las varillas extruidas de aleación de aluminio suministradas después del tratamiento térmico presentan granos gruesos en forma de anillo en la capa exterior de la sección transversal, conocidos como anillos de grano grueso. El grosor de los anillos de grano grueso aumenta gradualmente desde el principio hasta el final de la varilla. | Principalmente debido a la presencia de elementos como Mn, Cr en la aleación de aluminio, y a la severa deformación de la capa superficial de la varilla causada por la fricción entre el metal y la pared del cilindro de extrusión durante la extrusión. Las palanquillas con anillos de grano grueso son propensas a agrietarse durante el forjado y, si se dejan en las piezas forjadas, reducirán el rendimiento de las piezas. |

| Película de óxido de aleación de aluminio | En la estructura de bajo aumento de la forja, la película de óxido se distribuye a lo largo de las líneas de flujo del metal, apareciendo como líneas cortas negras. En la superficie de fractura perpendicular a la dirección longitudinal de la película de óxido, la película de óxido aparece como rasgada y estratificada; en la superficie de fractura paralela a la dirección longitudinal de la película de óxido, la película de óxido aparece como escamosa o densamente punteada. La película de óxido en el interior de la matriz se aprecia fácilmente en la placa ventral o cerca de la superficie de separación. | Los óxidos que no se eliminan del líquido de aluminio durante la fusión se introducen en el líquido metálico durante el proceso de fundición, y se alargan y adelgazan durante la extrusión, la forja y otros procesos de deformación para convertirse en películas de óxido. La película de óxido tiene un pequeño impacto en las propiedades mecánicas longitudinales de la forja, pero tiene un mayor impacto en las transversales, especialmente en las propiedades mecánicas transversales cortas. Comparando según la categoría de las piezas forjadas y el nivel de la película de óxido, sólo se desechan las que no cumplen los requisitos. |

| 2. Defectos generados por el corte. | ||

| Corte oblicuo | La cara extrema del tocho está inclinada con respecto al eje del tocho, superando el valor permitido. | Causado por el material de la barra no se sujeta firmemente durante el corte Las piezas en bruto cortadas en ángulo son propensas a doblarse durante el recalcado y difíciles de colocar durante el forjado de la matriz, formando pliegues con facilidad. |

| El extremo de la pieza en bruto está doblado y tiene rebabas | Durante el corte, parte del metal se introduce en el espacio entre las tijeras, formando rebabas afiladas, y el extremo de la pieza en bruto se dobla y deforma. | Debido a que la separación entre las cuchillas de la cizalla es demasiado grande, o a que el filo de la cuchilla no está afilado, lo que da lugar a una pieza bruta con rebabas, la forja es propensa a doblarse. |

| El extremo de la pieza en bruto está abollado o sobresale | El metal de la parte central del extremo de la pieza en bruto está rasgado, por lo que hay protuberancias o abolladuras en la superficie del extremo. | La separación entre las cuchillas es demasiado pequeña, el metal de la parte central de la pieza en bruto no se corta sino que se desgarra, lo que provoca que se arranque parte del metal. Estas piezas son propensas a doblarse y agrietarse durante el forjado. |

| Grietas finales | Principalmente se producen al cortar tochos de gran sección, y estas grietas también se producen al cizalla acero aleado o acero con alto contenido de carbono en estado frío. | Causado por una dureza del material demasiado elevada y una presión unitaria demasiado grande sobre la cuchilla durante el cizallado. El forjado hará que las grietas de los extremos se dilaten aún más. |

| Agrietamiento del núcleo del punzón. | Al cortar material en un torno, a menudo queda un núcleo de punzón en la cara final del tocho. Si no se elimina, puede provocar grietas alrededor del núcleo del punzón durante el forjado. | Debido a la pequeña sección transversal del núcleo del punzón, éste se enfría rápidamente; la gran superficie de la cara frontal se enfría lentamente, lo que provoca la formación de grietas alrededor del núcleo del punzón. |

| Grietas por corte con gas. | Generalmente situada en la cara extrema o en el extremo del tocho, la boca de la grieta es rugosa. | Precalentamiento insuficiente antes del corte por gas, lo que provoca la formación de grandes tensiones térmicas y la causa. |

| Grietas de corte de la muela abrasiva | Cuando se cortan superaleaciones con una muela abrasiva en frío, a menudo se producen grietas en la cara del extremo. A veces, estas grietas solo pueden verse a simple vista después del calentamiento. | Las superaleaciones tienen una conductividad térmica deficiente, y la gran cantidad de calor generado por el corte con muela abrasiva no puede evacuarse rápidamente, formando una gran tensión térmica en la superficie de corte, e incluso produciendo microgrietas. El calentamiento genera de nuevo una mayor tensión térmica, provocando que las microfisuras se expandan hasta convertirse en grietas visibles. |

| 3. Defectos causados por el calentamiento | ||

| Sobrecalentamiento | Fenómeno de granos gruesos causado por temperaturas de calentamiento excesivamente altas. La característica del acero al carbono sobrecalentado es la aparición de la estructura Widmanstätten; en el caso de los aceros para herramientas y matrices, se caracteriza por carburos primarios, y en el caso de algunos aceros estructurales aleados como 18Cr2Ni4WA, 20Cr2Ni4A, además de granos gruesos, también se produce precipitación de MnS a lo largo de los límites, que no es fácil de eliminar con los métodos habituales de tratamiento térmico. | Causadas por temperaturas de calentamiento excesivamente altas o tiempos de calentamiento demasiado largos, o por no tener en cuenta el efecto del calor de deformación. El sobrecalentamiento reducirá las propiedades mecánicas de las piezas forjadas de acero, especialmente la plasticidad y la tenacidad al impacto. En general, el sobrecalentamiento de las piezas forjadas de acero puede eliminarse mediante recocido o normalizado. |

| "Superficie "piel de sapo | Los tochos de las aleaciones de aluminio y cobre forman una "piel de sapo" o una superficie rugosa similar a la piel de naranja durante el recalcado y, en casos graves, también pueden agrietarse. | Debido al sobrecalentamiento de la palanquilla, es causada por granos gruesos Las piezas brutas de aleación de aluminio con anillos de grano grueso también presentarán este fenómeno durante el recalcado |

| Widmanstätten α fase o β fragilidad. | Tras el sobrecalentamiento del tocho de aleación de titanio (α+β), la característica de su microestructura es que la fase α precipita a lo largo de los gruesos límites de grano β originales y dentro de los granos en forma de franja gruesa. La fase α en forma de tira gruesa precipitada dentro de los granos se dispone en una dirección determinada, formando lo que se denomina fase α Widmanstätten | La forja de aleación de titanio con Widmanstätten fase α causada por la temperatura de calentamiento superior a la temperatura de transformación β de la aleación de titanio (α+β) ha reducido significativamente el índice de plasticidad a la tracción, que es la llamada fragilidad β El tratamiento térmico no puede eliminar la β fragilidad |

| Sobrecombustión de piezas forjadas de acero | Los granos de la zona sobrequemada son particularmente gruesos, la oxidación es particularmente severa y la superficie entre las grietas tiene un aspecto gris azulado claro. Tras la sobrecombustión del acero al carbono y del acero estructural aleado, se produce oxidación y fusión en los límites del grano. Tras la sobrecombustión del acero para herramientas y matrices, aparece ledeburita en forma de espina de pescado en los límites de grano debido a la fusión. | Causada por una temperatura excesiva del horno o por una permanencia demasiado prolongada del tocho en la zona de alta temperatura. El oxígeno del horno penetra a lo largo de los límites de grano en los granos, causando oxidación o formando eutécticos de óxido fusible, lo que destruye la conexión entre los granos. |

| Sobrecalentamiento de piezas forjadas de aluminio | La superficie tiene un aspecto negro o negro oscuro, a veces hay burbujas parecidas a la piel de pollo en la superficie. Tras la sobrecombustión del tocho de aleación de aluminio, su microestructura mostrará fusión de los límites de grano, límites de grano triangulares o esferas refundidas. La presencia de cualquiera de estos fenómenos indica sobrecombustión. | Cuando la temperatura de calentamiento del tocho de aleación de aluminio es demasiado alta, la fase de refuerzo se funde. Tras el enfriamiento, en la microestructura pueden observarse límites de grano grueso, límites de grano triangulares o formas especiales como esferas refundidas. |

| Grietas en la calefacción | Generalmente, se agrieta a lo largo de la sección transversal del tocho, y la grieta se expande desde el centro hacia los alrededores Este tipo de grieta se produce a menudo en el calentamiento de aleaciones de alta temperatura y lingotes y palanquillas de acero de alta aleación. | Debido al gran tamaño del tocho, la escasa conductividad térmica y una velocidad de calentamiento demasiado rápida, existe una gran diferencia de temperatura entre el centro y la superficie del tocho, lo que provoca una tensión térmica que supera la resistencia del tocho. |

| Fragilidad del cobre | Las grietas aparecen en la superficie de las piezas forjadas de acero. En la inspección a gran aumento, el cobre se distribuye a lo largo de los límites del grano Este defecto puede producirse cuando se calientan materiales de acero en un horno que se ha utilizado para calentar materiales de cobre. | Los restos de óxido de cobre que quedan en el horno se reducen a cobre libre por el hierro al calentarse Los átomos de cobre fundido se difunden a lo largo de los límites de grano de la austenita a altas temperaturas, debilitando la cohesión intergranular |

| Fractura similar al naftaleno | Algunos pequeños planos brillantes como cristales de naftalina aparecen en la fractura de las piezas forjadas de acero. Este defecto se observa fácilmente en los aceros estructurales aleados y en los aceros rápidos para herramientas | Causado por una temperatura de calentamiento demasiado alta o un final alto temperatura de forjay la deformación no es lo suficientemente grande. La esencia de la fractura similar a la naftalina es el sobrecalentamiento, que reducirá la plasticidad y tenacidad de las piezas forjadas de acero |

| Fractura en forma de roca | La fractura en forma de roca es un defecto que aparece tras el sobrecalentamiento severo de los aceros estructurales aleados. Se observa en el estado templado y se caracteriza por la aparición de pequeños planos gris-blanquecinos de aspecto cementoso y brillo no metálico en la matriz fibrosa de la fractura. No puede eliminarse mediante métodos de tratamiento térmico, por lo que es un defecto inaceptable. | La temperatura de calentamiento es demasiado alta, lo que provoca la disolución de una gran cantidad de MnS, y el MnS disuelto en el acero precipita en los límites de grano grueso de austenita en partículas extremadamente finas durante el enfriamiento, debilitando la fuerza de unión de los límites de grano. El tratamiento de revenido refuerza la tenacidad de la matriz de acero, y el acero se fractura a lo largo de los límites de grano de austenita durante la rotura, formando así algunos pequeños planos sobrecalentados de color blanco grisáceo sin brillo en la fractura. Las piezas forjadas con fracturas similares a las rocas deben desecharse. |

| Grano grueso de bajo aumento | Los granos gruesos a bajo aumento son otro reflejo del sobrecalentamiento en las piezas forjadas de acero estructural aleado, caracterizado por la presencia de granos poligonales visibles en la muestra grabada al ácido a bajo aumento, que en casos graves parecen copos de nieve. | Los límites de grano de los granos de austenita sobrecalentados son relativamente estables, y los tratamientos térmicos habituales no consiguen eliminarlos. La recristalización sólo se produce dentro de los granos gruesos de austenita, generando varios granos pequeños nuevos dentro de un único grano de austenita. Dado que los límites de grano de los granos pequeños son finos o tienen poca diferencia de orientación, los granos gruesos originales de austenita se siguen viendo a bajo aumento como granos gruesos. |

| Descarburización | El contenido de carbono en la capa superficial de la pieza de acero es significativamente menor que en el interior, y el valor de dureza es inferior al requerido. El número de fases de cementita en la superficie disminuye a gran aumento. La descarburación se produce más fácilmente en los aceros con alto contenido en carbono calentados en una atmósfera oxidante, especialmente en los aceros con alto contenido en silicio. | El carbono de la capa superficial del acero se oxida a altas temperaturas. La profundidad de la capa de descarburación oscila entre 0,01 y 0,6 mm, en función de la composición del acero, la composición del gas del horno, la temperatura y la duración del calentamiento. La descarburación reduce la resistencia y la fatiga de las piezas y debilita la resistencia al desgaste. |

| Carburización | Las piezas forjadas calentadas en un horno de aceite presentan un aumento significativo del contenido de carbono en la superficie o en parte de la superficie, lo que aumenta la dureza. La fracción másica de carbono de la capa carburada puede alcanzar unos 1%, y en algunos puntos locales, puede incluso superar los 2%, mostrando estructura de ledeburita, con algunos espesores carburizados que alcanzan de 1,5 a 1,6mm. | Durante el calentamiento en el horno de aceite de tochos, el área transversal de las inyecciones de dos boquillas no consigue una combustión completa, o una atomización deficiente de las boquillas pulveriza gotas de aceite, lo que provoca la carburización de la superficie de la forja. Piezas forjadas con mayor contenido en carbono, propensas a la rotura de la herramienta durante el corte |

| Fisuración central causada por un calentamiento insuficiente | El agrietamiento central suele producirse en la cabeza del tocho, su profundidad de agrietamiento está relacionada con el calentamiento y la forja, a veces el agrietamiento penetra longitudinalmente en todo el tocho | Causado por un tiempo de aislamiento insuficiente y por no haber sido calentado a fondo, lo que provoca una baja plasticidad en el núcleo. Las aleaciones de alta temperatura tienen poca conductividad térmica, si el tamaño de la sección de la palanquilla es grande, debe darse suficiente tiempo de aislamiento. |

| 4. Defectos generados por la forja | ||

| Agrietamiento longitudinal de la superficie del vientre | Durante el recalcado libre, se producen grietas longitudinales irregulares en la superficie de la panza de la pieza bruta debido a la tensión de tracción | Debido a la fricción entre la pieza en bruto y la superficie del yunque, se produce una deformación desigual, que da lugar a un vientre. Si la cantidad de recalcado es demasiado grande, se producirán grietas longitudinales. |

| Fisuración transversal (fisuración longitudinal interna) | Este tipo de grieta suele producirse en el proceso de embutición de aceros rápidos de baja plasticidad y aceros con alto contenido de cromo. Las grietas transversales se distribuyen a lo largo de la diagonal de la sección transversal del forjado, con profundidades variables de extensión longitudinal, y las graves pueden penetrar toda la longitud de la pieza en bruto. | En el proceso de girar repetidamente 90° durante el estirado, si la cantidad de avance es demasiado grande, el cizallamiento alternante máximo se producirá en la diagonal de la sección transversal de la pieza en bruto. Cuando el esfuerzo cortante supera el valor admisible del material, se forman grietas a lo largo de la dirección diagonal. |

| Grietas en bandas longitudinales | Se producen principalmente al estirar el material de barra redonda de redondo a cuadrado, o al achaflanar o redondear el tocho después del estirado. En la sección transversal, las grietas aparecen en la parte central en forma de tira, y la profundidad de la extensión longitudinal varía, en relación con la operación de forjado. | Al achaflanar o redondear la pieza bruta con un yunque plano, aparece una tensión de tracción en la dirección horizontal de la pieza bruta, esta tensión de tracción aumenta desde la superficie de la pieza bruta hacia el centro, alcanzando su valor máximo en el centro. Cuando supera la resistencia del material, se forman grietas internas longitudinales. |

| Grietas en las esquinas | Grietas de tracción dispersas que aparecen en los cuatro bordes del tocho después del estirado. Las grietas en las esquinas suelen aparecer en el proceso de estirado de tochos de acero rápido para herramientas y acero con alto contenido en cromo. | Una vez estirado el tocho en forma cuadrada, la temperatura de las esquinas desciende y aumenta la diferencia de propiedades mecánicas entre las esquinas y el cuerpo principal. Las esquinas se agrietan debido a la tensión de tracción provocada por la dificultad de flujo del metal. |

| Grietas transversales internas | Grietas en forma de banda que aparecen a lo largo de la dirección de la altura en la sección longitudinal del tocho. Al estirar tochos de acero rápido y acero con alto contenido de cromo, si la relación de avance es inferior a 0,5, es probable que se produzcan estas grietas. | Cuando la relación de alargamiento es inferior a 0,5, la tensión de tracción se generará en la dirección axial del tocho. Cuando supere la resistencia a la tracción de alguna parte débil del tocho, provocará grietas transversales en ese lugar. |

| Grieta de perforación | Grietas que aparecen radialmente a lo largo del borde del punzonado. Más comunes en el punzonado de acero al cromo. | Causado por el núcleo del punzón no precalentado, precalentamiento insuficiente o demasiada deformación en un punzón. |

| Grieta de forja dúplex | Grietas que se producen a lo largo de la interfaz de la fase α y la fase γ o en la fase α más débil al forjar tochos de acero inoxidable austenítico-ferrítico o acero semimartensítico. | Causado por un exceso de fase α (más de 12% en el acero inoxidable austenítico-ferrítico, más de 10% en el acero semimartensítico) y una temperatura de calentamiento elevada. |

| Grieta en la línea de separación | Grietas que aparecen a lo largo de la línea de separación de la forja, a menudo reveladas tras el recorte. | Causadas por inclusiones no metálicas en la materia prima, cavidades de contracción residual o flojedad, y apretamiento en la línea de partición durante la forja. |

| Perforación del hilo | En la raíz de la costilla o saliente de la pieza forjada con forma de L, | Debido al exceso de tocho, una vez rellenadas las nervaduras, hay más exceso de metal en la banda. Durante la forja continua, el exceso de metal en la banda fluye violentamente hacia la ranura de rebaba, generando un gran esfuerzo cortante en la raíz de las nervaduras. Cuando supera la resistencia al cizallamiento del metal, se produce la perforación de la rosca. |

| Banda de cizallamiento | En la sección transversal a bajo aumento de la forja aparece una zona de grano fino errante. Ocurre a menudo en aleaciones de titanio y forjas de aleaciones de alta temperatura forjadas a bajas temperaturas. | Debido a la alta sensibilidad de las aleaciones de titanio y las aleaciones de alta temperatura al enfriamiento, durante el proceso de forja en matriz, la zona de difícil deformación próxima a la superficie de contacto se expande gradualmente, lo que provoca una intensa deformación por cizallamiento en el límite de la zona de difícil deformación. Como resultado, se produce una fuerte formación direccional, causando una disminución de las propiedades de la forja. |

| Estructura en bandas | Estructura en la que la ferrita u otras fases de la matriz se distribuyen en bandas en la forja. Suele darse en aceros hipoeutectoides, aceros inoxidables austeníticos-ferríticos y aceros semimartensíticos. | Debido a la deformación durante la forja bajo la coexistencia de dos fases Reduce el índice de plasticidad transversal del material y es propenso a agrietarse a lo largo de la banda de ferrita o en el límite entre las dos fases. |

| Distribución inadecuada de las líneas de flujo en la forja | Aparición de interrupciones en la línea de flujo, como desconexiones, reflujos y convecciones de vórtice, en la ampliación baja de la forja. | Causadas por un diseño inadecuado del molde, un tamaño y forma de tocho poco razonables y una mala selección de los métodos de forja. |

| Plegable | En apariencia, el pliegue es similar a las grietas. En la muestra de bajo aumento, las líneas de flujo externas del pliegue se doblan, mientras que si se trata de una grieta, las líneas de flujo se cortan. En la muestra de gran aumento, a diferencia de la parte inferior afilada de una grieta, la parte inferior del pliegue es roma, con una fuerte oxidación en ambos lados. | El plegado se forma por la confluencia de metal superficial ya oxidado durante el proceso de forja. En las piezas forjadas libres, el plegado se debe principalmente a una cantidad de alimentación demasiado pequeña durante el alargamiento, a una cantidad de prensado demasiado grande o a un radio demasiado pequeño de la esquina del bloque del yunque; en las piezas forjadas en matriz, el plegado se debe principalmente a la convección o el reflujo del metal durante el forjado en matriz. |

| Granulometría desigual | Algunas partes de la forja tienen granos especialmente gruesos, mientras que otras partes son más pequeñas, lo que da lugar a un tamaño de grano desigual. Los aceros resistentes al calor y las aleaciones de alta temperatura son especialmente sensibles al tamaño de grano desigual. | La temperatura inicial de forja es demasiado alta, y la cantidad de deformación es insuficiente, causando que el grado de deformación en ciertas áreas caiga en la deformación crítica; o la temperatura final de forja es demasiado baja, causando un endurecimiento por trabajo localizado de la palanquilla de aleación de alta temperatura, y un crecimiento severo del grano en esa parte durante el calentamiento por enfriamiento. Un tamaño de grano desigual puede provocar una disminución del rendimiento en resistencia y fatiga |

| Estructura de fundición residual | Si hay estructura de fundición residual, el alargamiento y la resistencia a la fatiga de la forja a menudo no cumplen las normas. Con poco aumento, las líneas de flujo en la zona de la estructura de colada residual no son evidentes, e incluso pueden verse cristales dendríticos. Esto ocurre sobre todo en las piezas forjadas a partir de lingotes. | Causado por una relación de forja insuficiente o un método de forja inadecuado, este defecto provoca una disminución del rendimiento de la forja, especialmente una mayor disminución de la tenacidad al impacto y del rendimiento a la fatiga. |

| Relleno local insuficiente | El fenómeno de llenado insuficiente en la parte superior o en los bordes de las partes elevadas de la forja se produce principalmente en las costillas, los hombros convexos y las esquinas de las piezas forjadas, lo que hace que el contorno de la forja no sea claro. | Un calentamiento insuficiente de la pieza en bruto, una mala fluidez del metal, un diseño poco razonable de la cavidad de la matriz de preforja y de la cavidad de la matriz de fabricación de tochos, y un tonelaje insuficiente del equipo pueden provocar este defecto. |

| Forja insuficiente | Todas las dimensiones del forjado aumentan en la dirección perpendicular a la superficie de separación, superando las dimensiones especificadas en el plano. Este defecto es más probable que se produzca en las piezas forjadas con matriz de martillo | Una resistencia excesiva en la rebaba, un tonelaje insuficiente del equipo, unas piezas brutas sobredimensionadas o demasiado grandes, una temperatura de forja baja y un desgaste excesivo de la cavidad de la matriz pueden provocar un llenado insuficiente. |

| Desalineación | La parte superior de la forja está desalineada con la parte inferior a lo largo de la superficie de separación. | La matriz de forja no está instalada correctamente, o hay demasiada holgura entre la cabeza del martillo y el carril guía; o no hay ningún bloqueo o poste guía en la matriz de forja para equilibrar la desalineación. |

| Cicatrices superficiales | La superficie local de la pieza forjada es muy rugosa, mostrando cicatrices en forma de escamas de pescado. Este tipo de defecto superficial es más probable en piezas forjadas de acero inoxidable austenítico y martensítico. | Debido a la selección inadecuada del lubricante, a la mala calidad del lubricante o a la aplicación desigual del lubricante, lo que provoca una adherencia local al molde. |

| 5. Defectos causados por el recorte | ||

| Recorte de grietas | Grietas producidas en la superficie de separación durante el recorte | Debido a la baja plasticidad del material, se producen grietas durante el recorte. Una temperatura de recorte demasiado baja para las piezas forjadas de aleación de magnesio o demasiado alta para las piezas forjadas de aleación de cobre puede provocar dichas grietas. |

| Rebabas residuales | Tras el recorte, quedan rebabas de más de 0,5 mm alrededor de la superficie de separación del forjado. Si tras el recorte sigue siendo necesaria una corrección, las rebabas residuales se introducirán a presión en el cuerpo del forjado, formando pliegues. | Una separación excesiva entre las matrices de recorte, un desgaste excesivo del filo de corte o una instalación y ajuste imprecisos de la matriz de recorte pueden causar rebabas residuales. |

| Magulladuras superficiales | Aparecen muescas o magulladuras en la superficie de contacto local entre el forjado y el punzón. | Debido a la falta de coincidencia de forma entre el punzón y la superficie de contacto de la forja, o a que la superficie de empuje es demasiado pequeña. |

| Deformación por flexión o torsión | La deformación por flexión o torsión se produce en el forjado durante el recorte. Suele ocurrir en piezas forjadas delgadas, finas y de forma compleja. | Debido a que la superficie de contacto de la forja del punzón de recorte es demasiado pequeña, o se produce un contacto desigual. |

| 6. Defectos causados por un enfriamiento inadecuado después de la forja. | ||

| Grietas de refrigeración | Las grietas son lisas y delgadas, y a veces muestran una red de grietas de tortuga. A gran aumento: Aparece estructura martensítica cerca de las grietas, sin rastros de deformación plástica. Ocurre a menudo en piezas forjadas de acero martensítico | Debido a un enfriamiento demasiado rápido después de la forja, lo que provoca grandes tensiones térmicas y estructurales. El enfriamiento lento en fosos de arena o escoria en torno a 200℃ puede evitar este tipo de grietas |

| Deformación por enfriamiento | Deformación por alabeo de grandes componentes de bastidor acanalado de paredes finas durante el proceso de enfriamiento tras el forjado. | Causada por la interacción de las tensiones residuales generadas durante la forja y el enfriamiento desigual. El recocido inmediato tras la forja puede evitar este defecto |

| 475℃ grietas de fragilidad | Grietas superficiales que aparecen en piezas forjadas de acero inoxidable ferrítico enfriadas demasiado lentamente, permaneciendo demasiado tiempo en el intervalo de temperaturas de 400 a 520℃. | Debido a la estancia prolongada a 400~520℃, promueve la precipitación de cierta sustancia especial, causando fragilidad. El enfriamiento rápido a 400~520℃ puede evitar el agrietamiento |

| Red de carburos | Los carburos precipitan a lo largo de los límites de grano formando una red, reduciendo la plasticidad y tenacidad de la forja. Este defecto se observa a menudo en las piezas forjadas de acero con alto contenido de carbono | Debido al lento enfriamiento tras la forja, los carburos pueden precipitar a lo largo de los límites de grano, lo que hace que la forja sea propensa a agrietarse durante el oxicorte, deteriorando el rendimiento de la pieza. |

| 7. Defectos producidos por el tratamiento térmico posterior a la forja | ||

| Dureza excesiva | Al comprobar la dureza de la pieza forjada después del tratamiento térmico, la dureza medida es superior a la exigida por las condiciones técnicas. | Causadas por un enfriamiento demasiado rápido tras la normalización, o por una composición química no cualificada del acero. |

| Dureza demasiado baja | La dureza de la forja es inferior a la exigida por las condiciones técnicas | Causada por una temperatura de enfriamiento demasiado baja, una temperatura de revenido demasiado alta o una descarburación superficial grave debida a múltiples calentamientos. |

| Dureza desigual (puntos blandos) | La dureza varía mucho en diferentes partes de la misma forja, con zonas locales de menor dureza | Causada por demasiada carga en un horno, un tiempo de mantenimiento demasiado corto o una descarburación local grave. |

| Deformación | Durante el proceso de tratamiento térmico, especialmente durante el enfriamiento, la forja se deforma | Causado por un proceso de tratamiento térmico poco razonable o un método de enfriamiento inadecuado. |

| Grietas de enfriamiento | Las grietas se producen en los puntos de concentración de tensiones, como las esquinas afiladas de la forja. A diferencia de las grietas de forja, la superficie de la pared interior de las grietas de temple no presenta fenómenos de oxidación y descarburación. | Causadas por defectos como la falta de tratamiento de precalentamiento, una temperatura de enfriamiento demasiado alta, una velocidad de enfriamiento demasiado rápida e inclusiones en el interior de la forja. |

| Fractura negra | La fractura es de color gris oscuro o casi negro. En la microestructura, hay una distribución algodonosa de grafito sobre perlita esferoidal irregular, que aparece a menudo en forjas de acero para herramientas con alto contenido en carbono. | Causado por el proceso de grafitización del acero y la precipitación de carbono grafítico debido a un tiempo de recocido demasiado largo después de la forja, o después de múltiples tratamientos de recocido. |

| 8. Defectos producidos durante el proceso de limpieza de piezas forjadas | ||

| Sobrecorrosión | Aparecen picaduras o marcas de viruela en la superficie de la forja, o incluso un estado suelto y poroso. | Debido al deterioro de la solución de decapado, a un tiempo de decapado demasiado largo o a los residuos ácidos que quedan en la forja. |

| Grietas por corrosión | Suelen aparecer en piezas forjadas de acero inoxidable martensítico, caracterizadas por finas grietas en red en la superficie de la pieza forjada, con grietas que se extienden a lo largo de los límites de grano en la microestructura. | Al no eliminarse a tiempo la tensión residual en la pieza postforjada, se produjo corrosión bajo tensión durante el proceso de decapado, lo que dio lugar a la formación de grietas |

| Grietas locales por sobrecalentamiento | Grietas que aparecen al limpiar la superficie con una muela abrasiva. Esto suele ocurrir en piezas forjadas de acero inoxidable ferrítico. | Causado por un sobrecalentamiento local debido al rectificado con muela abrasiva. Se puede sustituir con un cincel de aire para limpiar sus defectos superficiales |

3. Desviaciones y defectos superficiales admisibles de las piezas forjadas a presión

Las desviaciones admisibles y los defectos superficiales de las piezas forjadas se indican en la tabla 3.

Tabla 3 Desviaciones y defectos superficiales admisibles de las piezas forjadas a presión (unidad: mm)

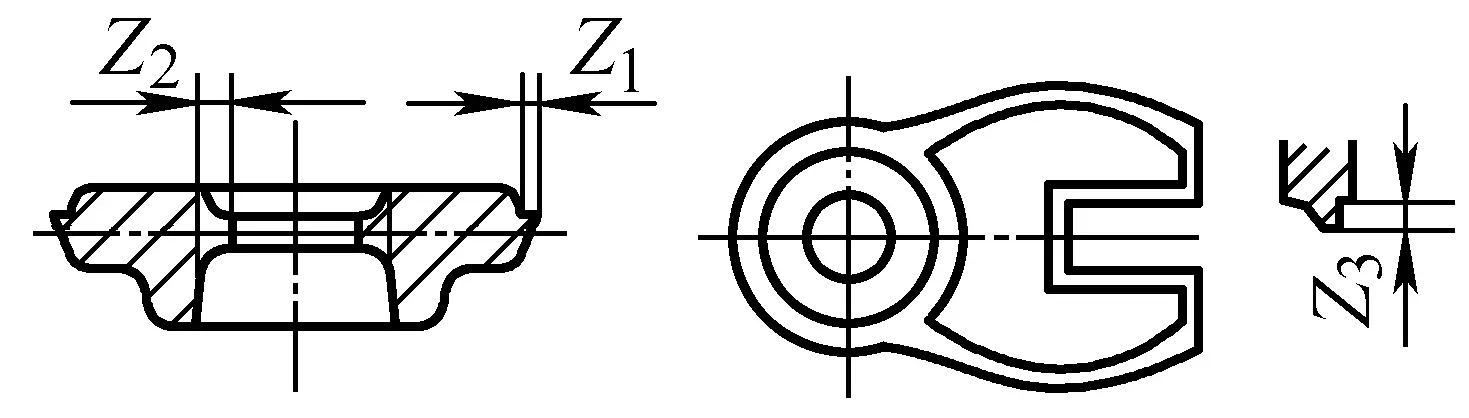

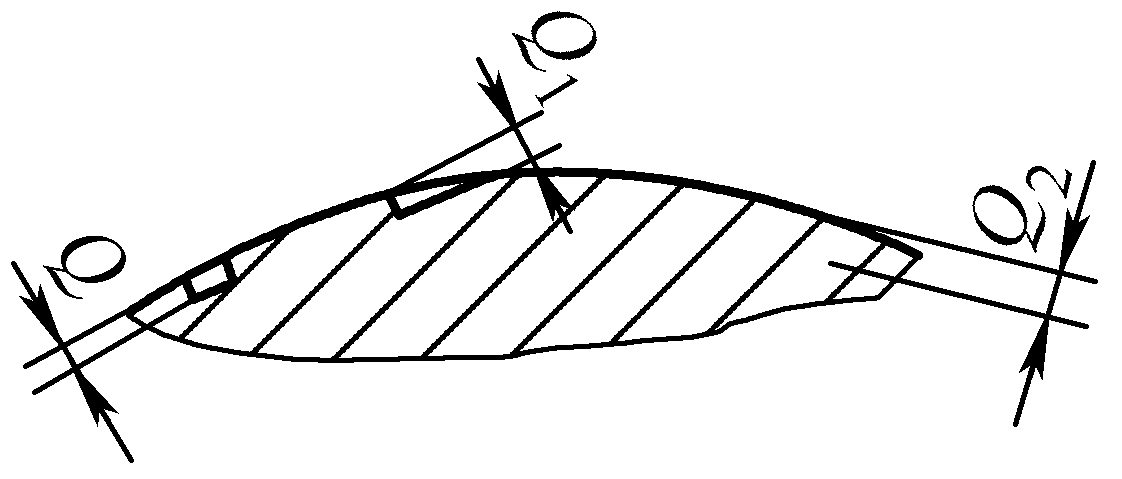

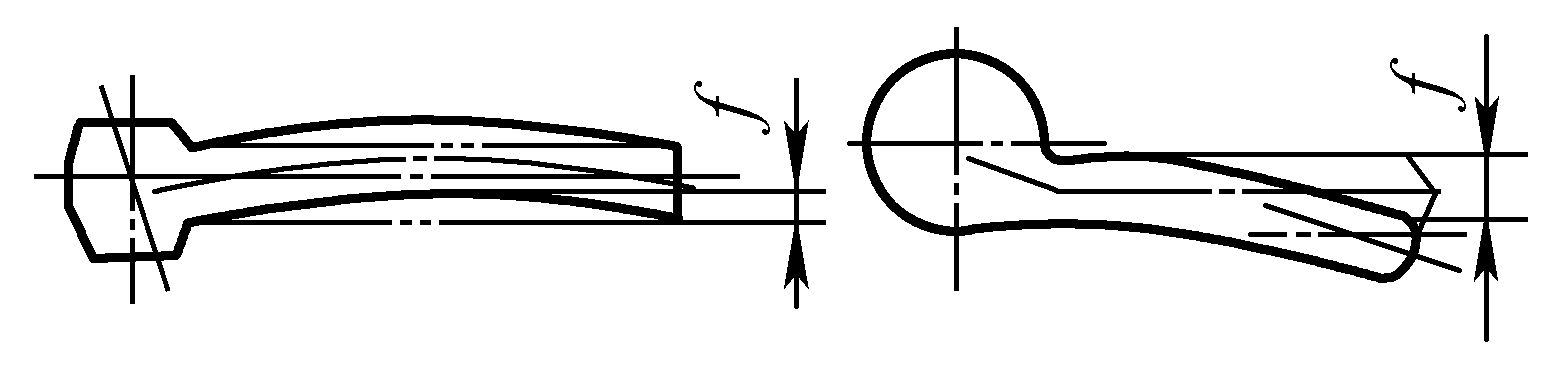

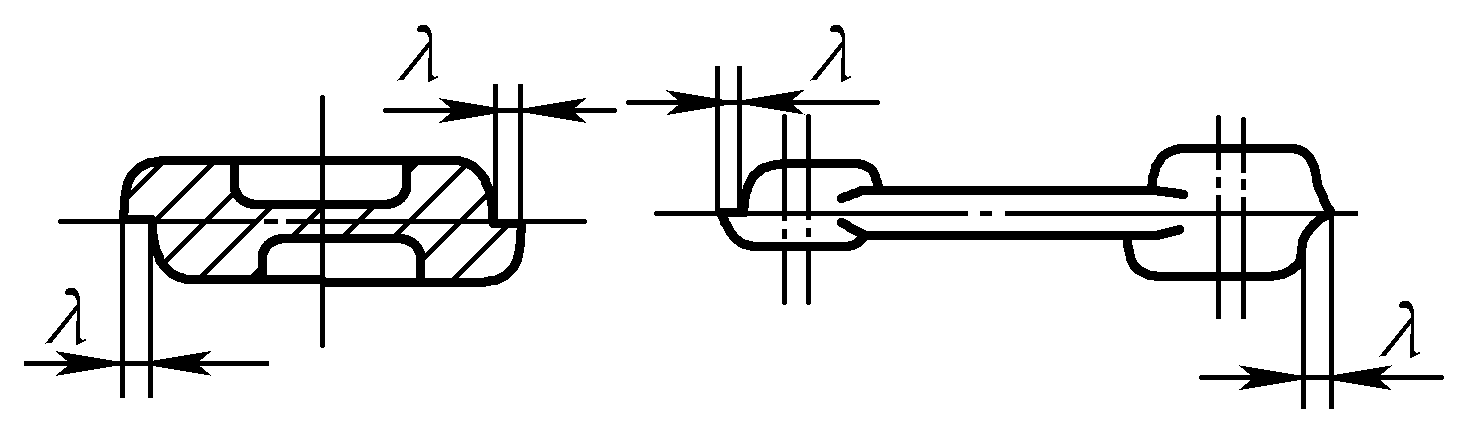

| Número de serie | Esquema | Formas de desviaciones y defectos | Calidad de forja | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Rebabas alrededor:Z 1 Rebabas en el orificio interior:Z 2 Rebabas en la horquilla:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 a 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Profundidad del defecto superficial ①Superficie sin mecanizar (véanse los valores a la derecha de esta tabla). ②Superficie mecanizada no superior a 1/2 del margen real. Q - Picaduras o abolladuras Q 1 - Textura curvada Q 2 - Grieta | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Flexión: f (pero no superior a 1/2 del margen de la varilla) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Error: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

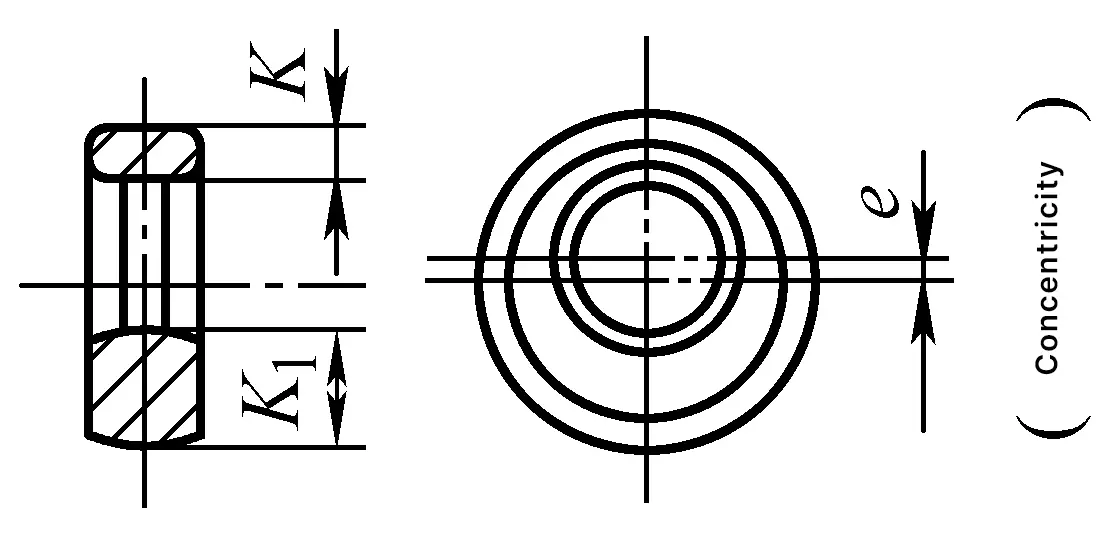

| 5 |  | Diferencia de grosor de pared: K-K 1 = 2e (pero no superior a 1/2 franquicia) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

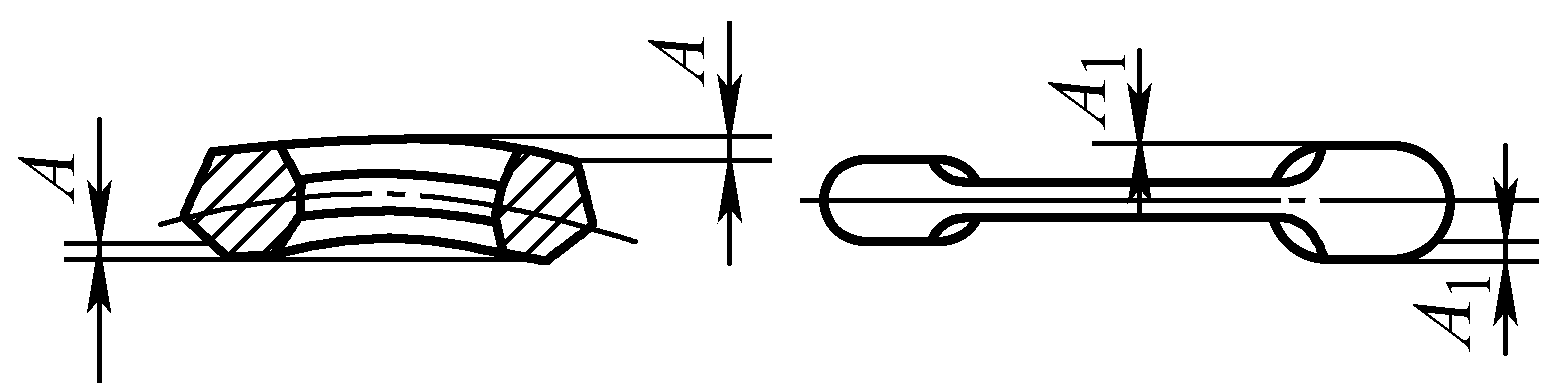

| 6 |  | Planitud: A (pero no superior a 1/2 tolerancia) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Contenido de la inspección de la calidad de la forja

El objetivo de la inspección de la calidad de la forja es garantizar que la calidad de las piezas forjadas cumple las normas técnicas de las mismas. Las normas técnicas de forja más comunes se muestran en la Tabla 4. El contenido de la inspección de la calidad de la forja incluye: inspección de la geometría y el tamaño de la forja, inspección de la calidad de la superficie, inspección de la calidad interna, inspección de las propiedades mecánicas e inspección de la composición química, etc.

Cuadro 4 Normas técnicas comunes de forja

| Número estándar | Nombre estándar |

| GB/T 8541-2012 | Terminología de forja |

| GB/T 12361-2003 | Condiciones técnicas generales para piezas forjadas de acero |

| GB/T 12362-2003 | Tolerancias de las piezas forjadas de acero y tolerancias de mecanizado |

| GB/T 12363-2005 | Clasificación de las funciones de forja |

| GB/T 13320-2007 | Tabla de clasificación de estructuras metalográficas y método de evaluación de piezas forjadas de acero para troqueles |

| GB/T 21469-2008 | Tolerancias de mecanizado para piezas forjadas libres de acero para martillos. |

| GB/T 21470-2008 | Tolerancias de mecanizado para piezas forjadas libres de acero para martillos - Discos, columnas, anillos y cilindros |

| GB/T 21471-2008 | Tolerancias de mecanizado para piezas forjadas libres de acero para martillos - Ejes |

| GB/T 16923-2008 | Normalizado y recocido de piezas de acero |

| GB/T 16924-2008 | Temple y revenido de piezas de acero |

| JB/T 4290-2011 | Condiciones técnicas de las piezas forjadas de acero rápido para herramientas |

| JB/T 4385.1-1999 | Condiciones técnicas generales para las piezas forjadas sin percusión |

| JB/T 4385.2-1999 | Forja libre sobre martillo Clasificación de la complejidad y coeficiente de conversión |

| JB/T 9174-1999 | Cuota de consumo de material en el proceso de forja Método de compilación |

| JB/T 9177-1999 | Elementos estructurales de las piezas forjadas de acero |

| JB/T 9178.1-1999 | Condiciones técnicas generales para la forja libre en prensa hidráulica |

| JB/T 9178.2-1999 | Clasificación de la complejidad y coeficiente de conversión para la forja libre en prensa hidráulica |

| JB/T 9179.1~8-2013 | Tolerancia y tolerancia de mecanizado para forja libre en prensa hidráulica |

| JB/T 9180.1-2014 | Piezas de acero de extrusión en frío - Parte 1: Tolerancias |

| JB/T 9180.2-2014 | Piezas de acero extruidas en frío - Parte 2: Condiciones técnicas generales |

| JB/T 9181-1999 | Especificaciones de diseño estructural para la forja en caliente de precisión de engranajes cónicos rectos |

| JB/T 4201-1999 | Condiciones técnicas para el forjado de precisión en caliente de ruedas cónicas rectas |

| JB/T 8421-1996 | Normas generales para la inspección de piezas forjadas de acero |

Los elementos y requisitos específicos de inspección de las piezas forjadas varían en función del grado de la pieza forjada. El grado de forja se clasifica en función de las condiciones de tensión de la pieza, las condiciones de trabajo, la importancia, el tipo de material y el proceso metalúrgico. La clasificación de los grados de forja varía según los sectores industriales; algunos departamentos dividen las piezas forjadas en tres niveles y otros en cuatro o cinco niveles.

La tabla 5 clasifica las piezas de forja en tres niveles e indica los elementos de inspección para cada nivel. La tabla 6 es la norma de los métodos de ensayo para cada elemento de inspección de las piezas forjadas. Para algunas piezas forjadas con requisitos especiales, la inspección también debe realizarse de acuerdo con las especificaciones del documento de condiciones técnicas específico.

Tabla 5 Grados de forja y elementos de inspección

| Elementos de inspección | Grado | Observaciones | |||

| I | II | III | |||

| Cantidad inspeccionada por lote | |||||

| Calidad del material | 100% | 100% | 100% | ||

| Calidad de la superficie | 100% | 100% | 100% | ||

| Dimensiones geométricas | 100% | 100% | 100% | Las dimensiones verticales y la desalineación se comprueban 100%, otras dimensiones se comprueban al azar según sea necesario. | |

| Dureza | Piezas forjadas de acero | 10% | 10% | 10% | |

| Piezas forjadas de aleaciones no férreas | 100% | 100% | 100% | Aleaciones de cobre, 3A21 no verificado | |

| Propiedades mecánicas | Dibujar 1 pieza por lote de fundición, material excedente especial es 100% | Extraer 1~2 piezas por lote de fusión | Las piezas de aluminio, magnesio llevan barras de prueba con cada horno de tratamiento térmico | Las piezas de acero, aluminio y magnesio no están sujetas a la inspección de resistencia al impacto. | |

| Estructura de bajo aumento | Dibujar 1 pieza por lote de fusión | Dibujar 1 pieza por lote de fusión | |||

| Estructura de gran aumento | El resto de las piezas forjadas de aleaciones no ferrosas es 100% | Embutición de 1 pieza a partir de piezas forjadas de aleaciones no férreas | Las piezas forjadas de aleaciones no ferrosas no sometidas a tratamiento de temple no se inspeccionan. | ||

| Fractura | El resto de piezas forjadas de acero es 100%, extraer 1 pieza de piezas forjadas de aleaciones no ferrosas | Cuando no existan normas específicas, tome la fractura de la pieza de ensayo de bajo aumento | |||

Tabla 6 Normas de métodos de ensayo para diversos elementos de inspección de piezas forjadas

| Elementos de inspección | Normas de los métodos de ensayo |

| Composición química | GB/T 222-2006 GB/T 223.3-1988, etc. |

| Propiedades mecánicas (tracción, impacto) | GB/T 229-2007 GB/T 228.1-2010 |

| Fluencia a alta temperatura | GB/T 2039-2012 |

| Rendimiento por fatiga | GB/T 4337-2008 GB/T 3075-2008 |

| Dureza Brinell | GB/T 231.1-2009 |

| Dureza Rockwell | GB/T 230.1-2009 |

| Estructura de bajo aumento | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Granulometría de fractura | GB/T 1814-1979 GB/T 6394-2002 |

| Capa descarburada inclusiones no metálicas | GB/T 224-2008 GB/T 10561-2005 |

| Estructura de gran aumento | GB/T 13320-2007 |

| Corrosión intergranular | GB/T 4334-2008 GB/T 7998-2005 |

| Prueba de flexión | GB/T 232-2010 |

III. Métodos de inspección de la calidad de la forja

1. Inspección de la geometría y las dimensiones de la forja

El contenido de la inspección de la geometría y las dimensiones de la forja incluye:

- Dimensiones de la longitud de forja;

- Altura de forjado (o tamaño transversal) y diámetro;

- Espesor de forja;

- Radio de forja cilíndrico y de filete;

- Ángulo de forja;

- Apertura de forja;

- Desalineación de la forja;

- Desviación de la forja;

- Perpendicularidad del plano de forja;

- Forjar el paralelismo.

La forma geométrica y el tamaño de la forja pueden medirse con herramientas de medición generales, como calibres, micrómetros y calibradores vernier. En la producción en serie, pueden utilizarse para la inspección herramientas de medición especiales junto con calibres go/no-go, calibres de tapón y plantillas. En el caso de piezas forjadas con formas complejas y múltiples áreas o elementos de inspección, pueden utilizarse instrumentos especiales o plantillas para la inspección.

2. Métodos de inspección de la calidad de la superficie de forja

Tabla 7 Métodos de inspección de la calidad de la superficie de forja

| No. | Método de inspección | Características y usos |

| 1 | Inspección visual | Se trata del método más común y utilizado para inspeccionar la calidad superficial de las piezas forjadas. El inspector observa cuidadosamente la superficie de la pieza forjada a simple vista para detectar defectos como grietas, pliegues, hendiduras, manchas y sobrecalentamiento de la superficie. Para facilitar la observación de los defectos, la inspección visual suele realizarse después de eliminar la capa de óxido mediante decapado, arenado o volteo. |

| 2 | Inspección por partículas magnéticas | La inspección por partículas magnéticas, también conocida como ensayo por partículas magnéticas o detección magnética de defectos, puede encontrar grietas finas y defectos superficiales, como grietas ocultas bajo la superficie que no son visibles a simple vista. Sin embargo, sólo puede utilizarse en materiales magnéticos como el acero al carbono, el acero para herramientas y el acero estructural aleado, y la superficie de la forja debe ser lisa y plana. |

| 3 | Detección por fluorescencia | Para los defectos superficiales de piezas forjadas de materiales no ferromagnéticos, como aleaciones no ferrosas, aleaciones de alta temperatura, acero inoxidable, etc., puede utilizarse la detección por fluorescencia. La detección por fluorescencia no está limitada por el hecho de que el material sea magnético o no magnético. |

| 4 | Inspección por líquidos penetrantes | Este método no está limitado por el hecho de que el material sea magnético o no magnético. Utiliza un aceite altamente penetrante con color para penetrar en los defectos superficiales de la forja, y utiliza un absorbente para extraerlo, lo que permite ver los defectos superficiales a simple vista con luz ordinaria...". |

3. Métodos de inspección de la calidad interna de las piezas forjadas

Cuadro 8 Métodos de control de la calidad interna de las piezas forjadas

| No. | Método de inspección | Características y aplicaciones |

| 1 | Pruebas ultrasónicas | Fuerte penetración; el equipo es ágil, fácil de transportar y sencillo de manejar; puede detectar con precisión defectos como grietas, inclusiones, cavidades de contracción y poros; puede inspeccionar piezas forjadas desde un lado, lo que resulta muy conveniente para piezas forjadas de gran tamaño. Se utiliza principalmente para piezas forjadas de gran tamaño |

| 2 | Inspección con poco aumento | La inspección a bajo aumento consiste en utilizar el ojo desnudo o una lupa de 10 a 30 aumentos para comprobar si hay defectos en la sección transversal de las piezas forjadas. Los métodos de inspección más comunes son: grabado, fractura y huella de sulfuro. El método de grabado se utiliza generalmente para defectos como líneas de flujo, dendritas, cavidades de contracción residual, huecos, inclusiones de escoria y grietas. La inspección por fractura se utiliza para defectos como el sobrecalentamiento, la sobrecombustión, las manchas blancas, la delaminación y la aparición de fracturas naftalinas y pétreas. La distribución de sulfuros se comprueba mediante el método de la huella de sulfuro. |

| 3 | Inspección con gran aumento | La inspección a gran aumento consiste en examinar la estructura interna (o superficie de fractura) y los microdefectos de las piezas forjadas con diversos microscopios. Hay tres tipos de microscopios utilizados para la inspección de gran aumento: microscopio ordinario de fase completa, microscopio electrónico de transmisión y microscopio electrónico de barrido. En la producción real, los elementos de inspección general, como el examen del tamaño de grano del acero estructural, las inclusiones, la descarburación y la distribución de carburos en el acero para herramientas, se realizan con un aumento de 100 a 500 veces con un microscopio ordinario de fase completa. |

Los ensayos no destructivos pueden detectar defectos superficiales o internos de las piezas forjadas sin dañarlas. Los ensayos no destructivos son muy adecuados para piezas de forja importantes con requisitos de calidad estrictos, y en la Tabla 9 se muestra una comparación de varios métodos de ensayo no destructivos comunes.

Cuadro 9 Comparación de varios métodos de ensayo no destructivos

| Método de inspección | Requisitos de la muestra | Defectos detectables | Método de evaluación de daños | Conclusión sobre la detección de fallos | Ventajas e inconvenientes | |

| Pruebas ultrasónicas | El material no está limitado, el grosor del acero puede alcanzar hasta 10 m, la superficie debe ser lisa, la forma debe ser sencilla y es posible la detección por una sola cara. | Los defectos de cualquier pieza pueden detectarse con gran sensibilidad | Basándose en la indicación de la señal ultrasónica | Localización, profundidad, tamaño y distribución de los defectos | Amplia aplicabilidad, alta sensibilidad, fácil manejo, disponibilidad inmediata de los resultados de las pruebas, inocuo para el cuerpo humano. Pero sólo puede utilizarse para piezas con formas sencillas y baja rugosidad superficial, y no puede determinar la naturaleza de los defectos. | |

| Inspección por rayos X | Sin límite de materiales, sin límite de forma, sin requisitos especiales de procesamiento, el grosor no puede ser demasiado grande | La localización del defecto debe estar cerca de la superficie o en el interior | Basado en película fotográfica o pantalla fluorescente | Localización, forma, tamaño y distribución de los defectos | Alta sensibilidad de perspectiva, puede mantener registros permanentes, no está limitado por materiales y formas Pero es caro, el equipo es voluminoso, no puede detectar defectos planares y es perjudicial para el cuerpo humano. | |

| Inspección por partículas magnéticas | Limitado a materiales ferromagnéticos, rugosidad superficial Ra >1,6μm, el tamaño de la pieza de ensayo está limitado por el equipo, el espesor es en principio ilimitado. | Defectos menores superficiales y cercanos a la superficie | Según la acumulación de partículas magnéticas | La posición, forma y longitud de los defectos | Alta velocidad, alta sensibilidad, equipamiento sencillo y funcionamiento cómodo Pero no puede inspeccionar materiales no ferromagnéticos, no puede inspeccionar defectos internos, ni determinar la profundidad de los defectos | |

| Pruebas de penetración | Fluorescencia | Diversos materiales metálicos, rugosidad superficial Ra >1,6μm, sin límite de grosor. | Deben ser microdefectos que se extienden a la superficie | Observar la acumulación de polvo bajo la luz ultravioleta. | Localización, forma y longitud de los defectos superficiales | No está limitado por los materiales, el equipo es sencillo y el funcionamiento es cómodo. Sin embargo, sólo puede detectar defectos expuestos en la superficie, y la luz ultravioleta es perjudicial para la visión humana |

| Colorear | Diversos materiales, rugosidad superficial Ra >1,6μm, sin límite de grosor. | Defectos superficiales | A juzgar directamente por la aglomeración del polvo | Localización, forma y longitud de los defectos superficiales | No está limitado por los materiales, no requiere equipos especiales y su funcionamiento es sencillo. Pero sólo puede detectar defectos superficiales, baja sensibilidad, velocidad lenta. | |

| Pruebas de corrientes de Foucault | Limitado a materiales metálicos, superficie lisa, forma simple | Vetas superficiales y cercanas a la superficie | Según la indicación de la señal eléctrica | Determinar la presencia y el tamaño aproximado de los defectos superficiales. | El equipo es sencillo y compacto, fácil de transportar. Velocidad lenta, incapaz de determinar la naturaleza y profundidad de los defectos. | |

4. Métodos de inspección de las propiedades mecánicas de la forja

Tabla 10 Métodos de inspección de las propiedades mecánicas de la forja

| No. | Método de inspección | Características y aplicaciones |

| 1 | Prueba de dureza | El ensayo de dureza es el método más sencillo y más utilizado para juzgar las propiedades mecánicas de las piezas forjadas en producción. Los métodos comunes de ensayo de dureza para piezas forjadas incluyen la dureza Brinell, la dureza Rockwell y la dureza Vickers, especialmente la dureza Brinell es la más utilizada. El objetivo de las pruebas de dureza es determinar si la forja tiene una mecanizabilidad adecuada, si la superficie está descarburada y conocer a grandes rasgos la estructura interna de la forja. |

| 2 | Ensayo de tracción | Mediante el ensayo de tracción a temperatura ambiente, la resistencia a la tracción R m límite elástico R eL y R eH (o la resistencia al alargamiento plástico especificada R p0.2 etc.), se puede determinar el alargamiento tras fractura A y la reducción de área Z de la forja. |

| 3 | Prueba de impacto | Mediante el ensayo de impacto, se puede determinar la energía de absorción de impacto KV o KU, etc., de la forja. |

IV. Control de calidad de la forja

1. Contenido principal y métodos de control de calidad de la forja

Para garantizar que la forja tenga la precisión dimensional y los requisitos de rendimiento mecánico especificados en el plano de forja, es necesario controlar la calidad de la forja, es decir, controlar todo el proceso de producción, desde la materia prima hasta el tratamiento térmico posterior a la forja, para garantizar la estabilidad de la calidad de producción y la consistencia del producto.

El control de calidad de la forja incluye: la inspección de entrada (materias primas), la inspección intermedia (productos semiacabados), la inspección final (piezas forjadas acabadas) y el control de los medios de producción, como herramientas, equipos y herramientas de ajuste, inspección y medición.

El proceso de calentamiento previo a la forja y el proceso de tratamiento térmico posterior a la forja son procesos especiales, cuyas características de calidad no pueden medirse con precisión ni de forma económica, por lo que dependen principalmente de un estricto control de los parámetros del proceso para garantizar la calidad.

El control de calidad de la forja se muestra en la Tabla 11.

Cuadro 11 Control de calidad de las piezas forjadas

| No. | Artículo | Puntos clave del control de calidad |

| 1 | Control de calidad de las materias primas | 1) Verificar el certificado de ensayo de laminación del material con la norma del material. 2) Compruebe si la identificación del material es correcta para evitar mezclar materiales. 3) Comprobar las especificaciones del material 4) Inspeccionar la calidad de la superficie de los materiales en busca de defectos como grietas y cicatrices. 5) Inspección aleatoria de la composición química 6) Utilizar espectrómetro rápido, identificación de chispas, etc., para inspeccionar y evitar la mezcla de materiales. |

| 2 | Control de calidad de los moldes | 1) Verificar el certificado de garantía de calidad del molde o el informe de inspección de fabricación (incluidos los ensayos no destructivos). 2) Inspección del moho (reinspección), incluida la forma, el tamaño, la dureza 3) Ajuste el molde en la máquina herramienta e inspeccione el marcado de la muestra. 4) Reparación del moho |

| 3 | Control de calidad de la calefacción | 1) Utilizar un clasificador de temperatura de tres vías para calentar o utilizar un termómetro de infrarrojos para detectar la temperatura de calentamiento. 2) Utilice el calentamiento rápido cuando caliente con una estufa de carbón o un horno de gasóleo. |

| 4 | Control de calidad del proceso de forja | 1) Primera inspección de artículos 2) Los trabajadores intermedios se autoinspeccionan, los inspectores vuelven a inspeccionar y rellenan los registros. 3) Equiparse con las herramientas de inspección y medición necesarias |

| 5 | Control de calidad del tratamiento térmico | 1) Controlar estrictamente los parámetros del proceso de tratamiento térmico y guardar los registros 2) Los trabajadores intermedios autocomprueban la dureza, los inspectores vuelven a comprobarla y registran 3) Cuando sea necesario, utilice un clasificador magnético de dureza o un durómetro para inspeccionar la dureza del 100%. 4) Cuando sea necesario, utilizar los métodos de ensayo no destructivos correspondientes para comprobar la existencia de grietas. |

| 6 | Identificación de productos y control de la trazabilidad | 1) Desde que las materias primas entran en el taller, se gestionan con etiquetas 2) Gestión de etiquetas durante el procesamiento, indicando el número de pieza, el nombre, el grado del material, las especificaciones, el número de lote del material, el operario, el inspector, etc., y siguiendo la forja a través de cada proceso hasta que llega a la unidad de mecanizado. 3) Cuando sea necesario, imprima el número de serie del molde, el número de lote del material y otras marcas en el forjado. |

2. Métodos de corrección de defectos en piezas forjadas

Cuadro 12 Métodos de corrección de defectos en piezas forjadas

| No. | Tipo de defecto | Método de corrección |

| 1 | Rebabas, grietas, pliegues | Utilizar métodos de pulido con muela abrasiva, eliminación con pala neumática o pulido con lima rotatoria para la corrección. |

| 2 | Para piezas no demasiado graves o no demasiado grandes sin rellenar | Puede volver a forjarse en un nuevo molde de forja, o corregirse mediante el método de soldadura (fusión) |

| 3 | Para piezas forjadas insuficientemente forjadas | Pueden preprocesarse en el taller de mecanizado para su corrección. Estas piezas forjadas insuficientemente forjadas no deben volver a forjarse, ya que esto puede hacer que una nueva piel de óxido presione la forja y se convierta en un residuo irreparable. A veces se puede recurrir al rectificado para la corrección. Para las piezas forjadas sin importancia, pueden recalentarse una vez para corregirlas convirtiendo el exceso de metal en piel de óxido, añadiendo finalmente un tratamiento de granallado |

| 4 | Error | El método de corrección de errores consiste en reforjar una vez. Si el error es grave, no se puede corregir; si el error no es grave, también se puede utilizar la molienda para corregirlo. |

| 5 | Deformación por flexión | La corrección puede realizarse calentando a la temperatura de recorte de forja o utilizando una prensa o prensa de fricción en frío |

| 6 | Sobrecalentamiento | En el caso de las piezas forjadas sobrecalentadas, la normalización puede utilizarse para la corrección |

| 7 | Dureza de forja no cualificada | Cuando la dureza es demasiado alta, puede corregirse volviendo a templar; cuando la dureza es demasiado baja, puede corregirse volviendo a templar y revenir. |

| 8 | Para piezas forjadas sobrecalentadas, agrietadas por enfriamiento rápido, muy plegadas o muy sobredimensionadas. | Deben tratarse como piezas de forja irreparables, desecharse y no corregirse |