1. Grieta

(1) Grietas causadas por sobrecalentamiento en la superficie Estas grietas se distribuyen sobre todo en los bordes de las esquinas de las piezas forjadas de biela, especialmente en las zonas sometidas a esfuerzos de tracción durante el forjado. Las características son que las grietas son cortas y gruesas, irregularmente densamente distribuidas en la superficie de la forja, y se extienden hacia el interior a lo largo de los límites de grano; el interior de las grietas está lleno de óxidos, descarburación severa en ambos lados, granos gruesos, y la presencia de estructura Widmanstätten.

(2) Grietas causadas por una temperatura demasiado baja durante la forja final o el dimensionado Estas grietas se distribuyen sobre todo en zonas de la forja sometidas a esfuerzos de tracción durante la forja en matriz o en los límites del flujo de metal. Se caracterizan por ser profundas, largas y relativamente densas.

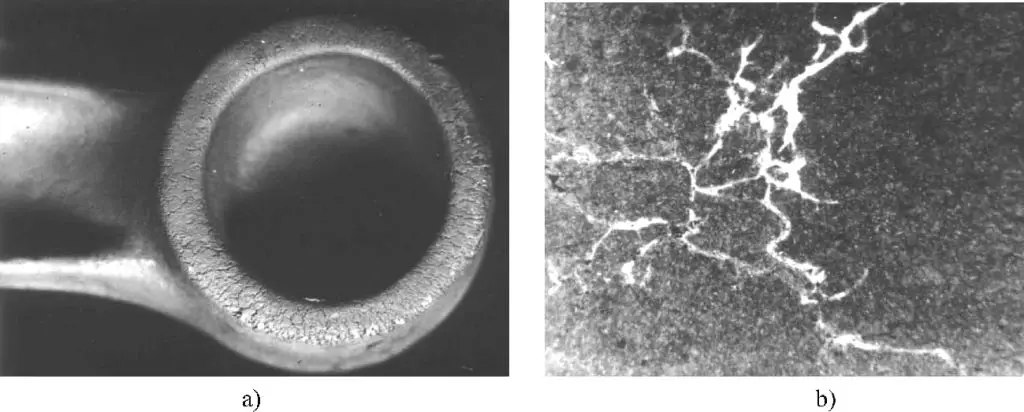

(3) Agrietamiento (véase la figura 6-32) La característica es que las grietas son relativamente poco profundas y se distribuyen en forma de red en la superficie de la forja. Las principales razones de su formación son las siguientes:

a) Agrietamiento en el extremo pequeño de la biela b) Cobre en el acero

1) Segregación de cobre, estaño en la materia prima, o contenido excesivo de cobre, estaño. Dado que el cobre y el estaño tienen puntos de fusión bajos, se funden durante el calentamiento de la forja, lo que provoca la disminución de la plasticidad localizada y la formación de grietas.

2) Contenido excesivo de azufre en el combustible, especialmente cuando se utiliza gas o gas natural como combustible, debido a la desulfuración incompleta, el azufre penetra en la capa superficial del tocho a lo largo de los límites de grano durante el calentamiento, formando inclusiones de sulfuro en los límites de grano, debilitando la conexión entre los granos, lo que conduce a la formación de grietas durante la forja en matriz.

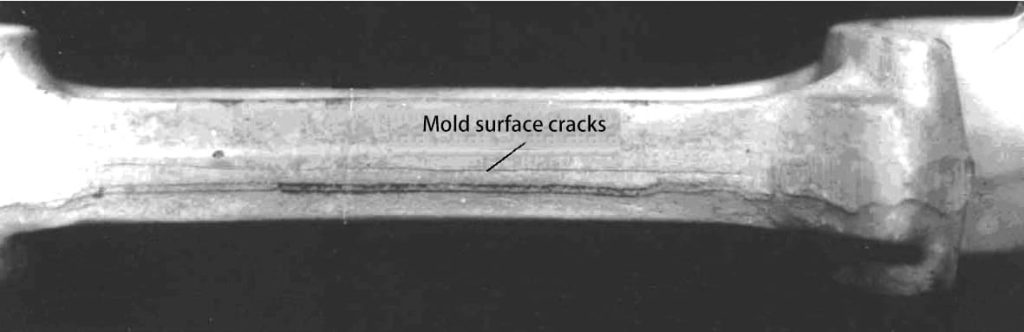

(4) Grietas longitudinales a lo largo de la línea de partición (véase la figura 6-33) Estas grietas están causadas por inclusiones no metálicas. Debido a impurezas no metálicas como el azufre y el fósforo en el acero, así como a defectos como la contracción y la porosidad que no se soldaron durante la fabricación de la palanquilla o el forjado, se comprimen en la rebaba durante el forjado en matriz, y aparecen grietas en la línea de separación durante el recorte.

1) Lingotes con defectos graves, los defectos se exprimen hasta la rebaba, apareciendo como grietas a lo largo de la superficie de corte de la rebaba, o el forjado se divide en dos mitades a lo largo de la línea de partición de la matriz de forja (véase la figura 6-34). Debido a la presencia de contracción o porosidad en el lingote de acero, que se alarga durante el estirado o el forjado con rodillo, los bordes de la contracción o porosidad exprimidos durante el forjado en matriz se presionan hacia la rebaba, y estos defectos se revelan después de recortar la rebaba.

a) Defectos de la palanquilla b) Defectos exprimidos hasta el destello

2) La razón de la formación de grietas durante el proceso de forja es la diferente rugosidad superficial de los puentes superior e inferior de la ranura de rebaba, que provoca una resistencia diferente cuando el metal fluye hacia la ranura de rebaba, lo que da lugar a una fácil generación de tensión de cizallamiento dentro de la superficie de separación,

provocando que la superficie de separación se deslamine y se agriete.

3) Desalineación severa durante el forjado de la matriz, causando que la superficie de separación se rompa durante el proceso de recorte (ver Figura 6-35).

La superficie de separación se rompe durante el proceso

2. Escala forjada en el forjado

Además de modificar las dimensiones de la sección transversal y la longitud del tocho y distribuir el metal, el recalcado en la forja con matriz de martillo también sirve para eliminar la cascarilla. Si la operación de recalcado no se realiza de acuerdo con los requisitos del proceso y la cascarilla no se elimina por completo, quedará prensada en el forjado durante la forja final. Una vez que la cascarilla se desprende de la forja, se forman picaduras en la superficie, dejando cascarilla negra en la superficie mecanizada. Los rastros que quedan después del decapado y la eliminación de la cascarilla de la forja pueden tener una profundidad de hasta 3 mm.

Si este defecto supera la tolerancia de mecanizado, puede provocar el desguace de la pieza forjada. Por lo tanto, es importante eliminar cuidadosamente la cascarilla para evitar la aparición de este defecto.

Las principales razones de este defecto de calidad son las siguientes:

1) Defectos de forja como las hendiduras causadas por incrustaciones de óxido sin limpiar en las ranuras de la matriz durante el forjado. Especialmente en los extremos delantero y trasero de las ranuras de la matriz, un ligero descuido puede provocar ángulos muertos en el soplado.

2) Oxidación severa durante el calentamiento de la palanquilla, en la que la cascarilla de óxido no puede desprenderse completamente durante la preforja, lo que provoca hendiduras en la forja debido a que partes de la cascarilla de óxido se adhieren a la palanquilla. Para solucionar fundamentalmente este problema, es necesario controlar estrictamente la calidad del calentamiento. Si esta cascarilla de óxido se adhiere a la pieza forjada, formará picaduras y cavidades en la superficie, o reducirá el tamaño de la sección transversal de trabajo de la pieza.

3) Salto de la matriz durante el proceso de forja, causando la introducción secundaria de cascarilla de óxido en la matriz de forja final y provocando muescas en la forja. Por lo tanto, es esencial limpiar la cascarilla de óxido de las ranuras de la matriz después del salto de la matriz antes de continuar con la forja.

4) Formación de escoria en el fondo del horno, donde la cascarilla de óxido se adhiere fuertemente al metal, por lo que es imposible sacudirla durante la forja en coquilla y no se puede limpiar durante el decapado. Incluso si este tipo de cascarilla de óxido puede eliminarse de la forja, las dimensiones de ésta suelen reducirse.

3. Desabollado

La característica de este tipo de chatarra es el daño mecánico. Los daños mecánicos se producen en la pieza forjada cuando se extrae de las ranuras de la matriz de forja o durante la manipulación de piezas forjadas en caliente; o durante el recorte, cuando objetos no relacionados (como chapas finas perforadas) caen sobre la matriz de recorte causando daños mecánicos en la pieza forjada. Si la profundidad supera la tolerancia de mecanizado, la pieza se desguaza.

4. Forja dañada

El forjado se daña por impacto antes de colocarse firmemente en la ranura inferior de la matriz o mientras se desplaza dentro de la ranura de la matriz. Las razones de este tipo de chatarra son las siguientes:

1) El operario no colocó correctamente la pieza bruta en la matriz de forja final o en la matriz de recorte, o la pieza bruta se golpeó al saltar fuera de la ranura de la matriz.

2) El martillo de forja tiene fenómenos de impacto solapado, es decir, pisar el pedal una vez hace que el martillo golpee varias veces, y el tratamiento también se lleva a cabo en matrices de forja y matrices de recorte defectuosas.

3) Durante el recorte, si el forjado no se coloca dentro de la matriz, también se dañará el forjado. El daño a la forja es causado principalmente por el descuido del operador, y la única manera de prevenir el daño a la forja es operar con cuidado.

5. Aerodinámica incorrecta

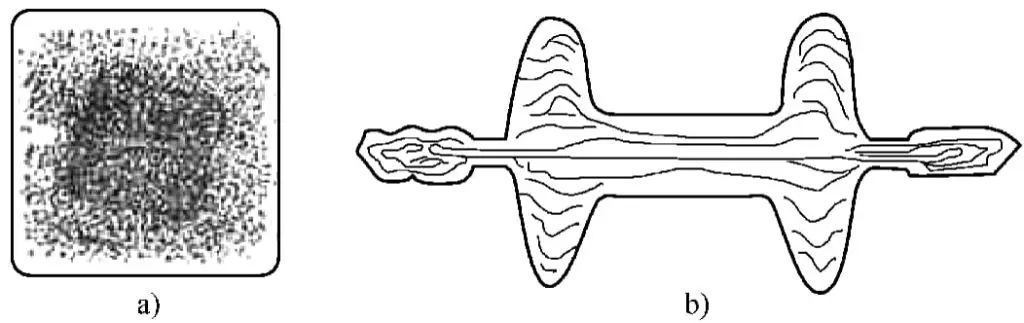

Normalmente, la distribución de la línea de corriente de un forjado es coherente con la forma del forjado, como se muestra en la Figura 6-36.

Sin embargo, si la ranura de la matriz de preforja está diseñada de forma poco razonable, el operario trabaja de forma inadecuada o debido al desgaste de la matriz, a métodos inadecuados de recalcado de tochos o a la colocación incorrecta del tocho en la ranura de la matriz, puede provocar un flujo desigual del metal, lo que puede dar lugar a líneas de flujo desordenadas y turbulentas.

Las líneas de corriente desordenadas pueden provocar diversos grados de deterioro en varios indicadores de rendimiento mecánico. Por lo tanto, para las piezas forjadas importantes, existen requisitos para la distribución de las líneas aerodinámicas.

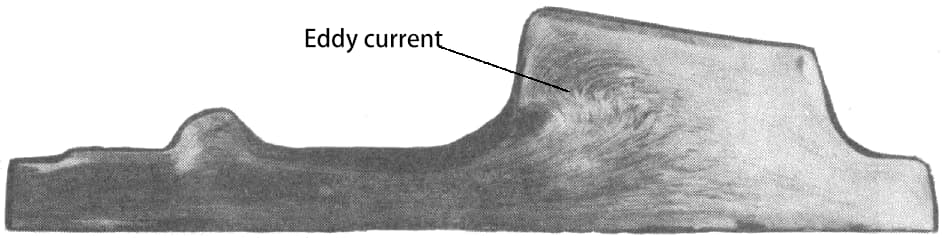

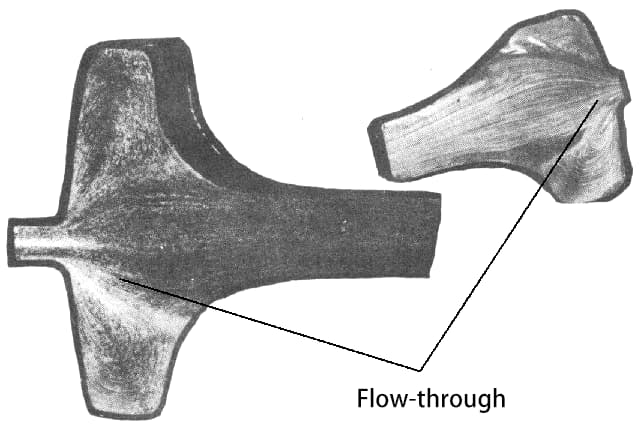

Los defectos de corrientes de Foucault, flujo pasante y penetración de costillas son causados por las mismas razones que el plegado, todos ellos debidos a una distribución irrazonable del metal en la sección transversal del tocho o a que el volumen del tocho excede en mucho el forjado, causando un flujo de metal muy desigual durante el llenado de la ranura de la matriz. Si se observan las formas de las piezas forjadas propensas a estos tres defectos, la mayoría se producen en piezas forjadas con secciones transversales en forma de "L", "Π" o "T".

Aunque estos tres defectos están causados por un flujo irregular del metal, el grado de irregularidad varía, lo que provoca diferentes consecuencias; los casos más leves forman corrientes parásitas (véase la figura 6-37), los casos más graves forman flujos pasantes (véase la figura 6-38) y los casos más graves provocan grietas de penetración en las costillas.

Las corrientes de Foucault y el flujo pasante suelen acompañar a los fenómenos de grano grueso, lo que se debe a que el metal que fluye con severidad tiende a agregarse y recristalizar. Los resultados experimentales muestran que las corrientes de Foucault y el flujo pasante apenas afectan a la resistencia de las piezas, pero sí a la plasticidad y, sobre todo, a la resistencia a la fatiga y a la corrosión.

6. Deformación de forja

La deformación se refiere a la desviación de la línea central y el plano de la forja de la forma correcta en el diagrama de forja. Este defecto puede producirse durante el forjado de la matriz, el recorte del punzonado, el transporte o el tratamiento térmico. La deformación producida en estos casos puede remediarse mediante métodos de corrección. Existen procesos de corrección en los procesos posteriores de la forja, como la corrección en la matriz de forja, en un prensa hidráulicao manualmente.

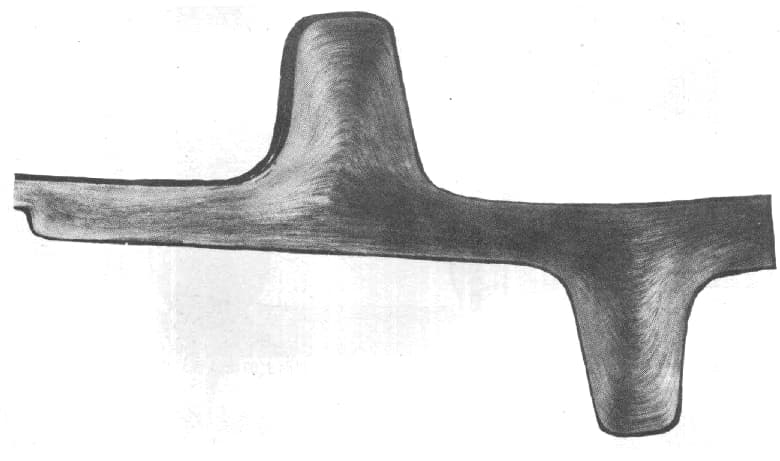

(1) La deformación causada por el desmoldeo puede ilustrarse comparándola con el proceso de extracción de una pieza fundida de un molde. El desmoldeo de una pieza fundida puede lograrse destruyendo el molde de arena, mientras que el desmoldeo de una pieza forjada debe hacerse de forma similar a como se retira un patrón de madera de un molde de arena durante la fundición, extrayendo la pieza forjada de la cavidad del molde.

Por lo tanto, para facilitar el desmoldeo de las piezas forjadas, es necesario aplicar el principio de la "dimensión de eliminación de arena" - el cono para la eliminación de arena, a todas las paredes del molde que son perpendiculares a la dirección de la presión de forja, creando un cierto ángulo de inclinación, conocido como ángulo de calado de forja (normalmente entre 5° y 12°).

De lo contrario, la pieza forjada blanda, apretada en la cavidad del molde, sólo puede sacarse a la fuerza con unas tenazas, lo que deformaría la pieza ya forjada.

Algunas matrices de forja están mal diseñadas y requieren el uso de una herramienta afilada para sacar las piezas forjadas, lo que inevitablemente provoca deformaciones. Un enfoque mejor es prestar atención a la conicidad de la matriz y reducir al mínimo la profundidad de la cavidad del molde (el espacio vertical por encima y por debajo de la superficie de separación) en relación con su anchura, e idealmente menos que su longitud, para permitir que la pieza forjada salte automáticamente o se extraiga con el mínimo esfuerzo.

(2) Deformación causada por el punzonado o el recorte Debido a la inexactitud de los punzones de recorte o a un diseño deficiente de la matriz, los perfiles de recorte complejos con secciones transversales finas pueden deformarse, y las piezas forjadas largas a menudo se doblan debido a la deformación del recorte.

(3) Deformación causada por el enfriamiento posterior a la forja o por el tratamiento térmico Un enfriamiento desigual tras la forja o unos métodos inadecuados de calentamiento y enfriamiento durante el tratamiento térmico pueden causar deformaciones. Las deformaciones comunes incluyen la flexión de piezas forjadas de eje largo, que puede corregirse enderezándolas.

Para las piezas forjadas de acero al carbono medio y bajo y de acero estructural de baja aleación, si la flexión es inferior a 10 mm, puede corregirse en frío; las grandes deformaciones en acero forjado o aceros para herramientas de aleación diversa, las piezas forjadas de acero estructural de aleación de carbono medio deben corregirse en caliente, o recocido después del enderezado para aliviar la tensión.