Las aleaciones de aluminio son un elemento básico en diversas industrias, ya que ofrecen una mezcla de resistencia, durabilidad y versatilidad. Entre la infinidad de opciones, destacan los aluminios 6065 y 7075, cada uno de los cuales aporta propiedades únicas. Pero, ¿en qué se diferencian? ¿Es uno más resistente o más adecuado para aplicaciones específicas que el otro? Si alguna vez se ha preguntado por las diferencias entre el aluminio 6065 y el 7075, no es el único. Este artículo profundiza en sus composiciones químicas, propiedades mecánicas, ventajas y desventajas, ofreciéndole una comparación exhaustiva que le ayudará a determinar cuál es el más adecuado para su proyecto. Desde aplicaciones aeroespaciales hasta automoción, conocer las características de estas aleaciones puede marcar la diferencia en su elección. ¿Está preparado para descubrir los matices del aluminio 6065 frente al 7075? Explorémoslos.

Introducción a las aleaciones de aluminio

Las aleaciones de aluminio son muy apreciadas en todos los sectores por sus propiedades únicas, como su elevada relación resistencia-peso, su excelente resistencia a la corrosión y su facilidad de conformado. Estas aleaciones se clasifican en distintas series en función de sus principales elementos de aleación, que influyen significativamente en sus características y aplicaciones.

Las aleaciones de aluminio suelen clasificarse en series en función de su composición. Cada serie tiene propiedades distintas que se adaptan a aplicaciones específicas.

Serie 6xxx (aleaciones Al-Mg-Si)

Las aleaciones de aluminio de la serie 6xxx se alean principalmente con magnesio y silicio. Estos elementos aumentan la resistencia de la aleación y mejoran su resistencia a la corrosión. Las aleaciones de esta serie, como la 6065, son conocidas por su resistencia moderada y su excelente soldabilidad. Suelen utilizarse en aplicaciones estructurales en las que estas propiedades son críticas.

Serie 7xxx (Aleaciones Al-Zn-Mg-Cu)

Las aleaciones de aluminio de la serie 7xxx contienen zinc, magnesio y cobre como principales elementos de aleación. Estas aleaciones, incluida la 7075, están diseñadas para aplicaciones de alta resistencia. Presentan una relación resistencia-peso excepcional, lo que las hace ideales para componentes aeroespaciales y militares. Sin embargo, son menos dúctiles y requieren revestimientos protectores para evitar la corrosión en entornos agresivos.

Propiedades clave de las aleaciones de aluminio

Comprender las propiedades mecánicas de las aleaciones de aluminio es crucial para seleccionar el material adecuado para una aplicación específica. A continuación se indican algunas propiedades importantes a tener en cuenta:

Resistencia a la tracción

La resistencia a la tracción indica cuánta tensión puede soportar una aleación cuando se estira o se tira de ella; por ejemplo, el aluminio 7075 es mucho más resistente (~570 MPa) que el 6065 (~276 MPa), lo que lo hace adecuado para usos pesados.

Límite elástico

El límite elástico es la tensión a la que una aleación comienza a deformarse plásticamente. De forma similar a la resistencia a la tracción, el aluminio 7075 presenta un límite elástico más alto (~490 MPa) en comparación con el 6065 (~276 MPa), lo que indica su capacidad para soportar mayores cargas sin deformación permanente.

Ductilidad

La ductilidad se refiere a la capacidad de una aleación de sufrir una deformación plástica significativa antes de romperse. El aluminio 6065 es muy dúctil, lo que permite darle formas complejas con facilidad, a diferencia del aluminio 7075, que es menos flexible y más propenso a agrietarse.

Resistencia a la corrosión

La resistencia a la corrosión es un factor crítico para las aleaciones de aluminio utilizadas en entornos expuestos a la humedad y los productos químicos. La composición de magnesio-silicio de la 6065 proporciona una excelente resistencia a la corrosión, mientras que la 7075 necesita revestimientos protectores para evitar daños en entornos corrosivos.

Importancia de la selección de la aleación

Elegir la aleación de aluminio adecuada implica equilibrar varias propiedades para satisfacer los requisitos específicos de un proyecto. Por ejemplo, el aluminio 6065 es el preferido para aplicaciones en las que la resistencia a la corrosión y la conformabilidad son esenciales, como en estructuras arquitectónicas y piezas de automoción. Por otro lado, el aluminio 7075 se elige para aplicaciones de alta resistencia, como componentes estructurales de aviones y herramientas industriales.

Diferencias en la composición química

Las aleaciones de aluminio se clasifican en función de sus principales elementos de aleación, que dictan sus propiedades y usos. En el caso de las aleaciones de aluminio 6065 y 7075, estos elementos influyen significativamente en sus características mecánicas y aplicaciones.

El aluminio 6065, perteneciente a la serie 6xxx, contiene principalmente magnesio (0,8%) y silicio (0,7%). Estos componentes proporcionan una resistencia moderada y una buena resistencia a la corrosión, permitiendo un endurecimiento por precipitación que mejora las propiedades mecánicas tras el tratamiento térmico. En cambio, el aluminio 7075 pertenece a la serie 7xxx, con mayores concentraciones de zinc (5,5-6,1%), cobre (1,2-2,0%) y magnesio (2,1-2,9%). El contenido de zinc proporciona una resistencia excepcional, haciendo de la 7075 una de las aleaciones de aluminio más fuertes disponibles, mientras que el cobre aumenta aún más sus propiedades mecánicas a expensas de cierta resistencia a la corrosión.

Ambas aleaciones incluyen oligoelementos para refinar sus características. La 6065 contiene pequeñas cantidades de cromo o manganeso para mejorar la trabajabilidad y la resistencia al agrietamiento por corrosión bajo tensión. Del mismo modo, la 7075 incluye cromo (0,18-0,28%) para mejorar la durabilidad, crucial para aplicaciones aeroespaciales y militares.

El aluminio 6065 adquiere resistencia mediante un proceso en el que intervienen compuestos de magnesio-silicio, optimizados durante tratamientos térmicos como el revenido T6 para mejorar las propiedades mecánicas al tiempo que se mantiene la ductilidad. Por su parte, el 7075 se basa en compuestos de zinc, como el MgZn₂, y ofrece una resistencia extraordinaria en los revenidos T6 y T73, lo que lo hace adecuado para entornos sometidos a grandes esfuerzos.

Diferencias clave entre propiedades

- Resistencia a la tracciónResistencia a la tracción: 6065 ofrece una resistencia a la tracción moderada (150-310 MPa), mientras que 7075 proporciona una resistencia a la tracción muy alta (510-570 MPa).

- Límite elásticoEl límite elástico del 6065 oscila entre 110 y 260 MPa, mientras que el del 7075 oscila entre 430 y 480 MPa.

- FormabilidadEl 6065 es muy conformable y fácil de moldear, mientras que el 7075 requiere recocido debido a su conformabilidad limitada.

- CosteEl 6065 es generalmente más rentable que el 7075 debido a su composición más simple.

- AplicacionesEl 6065 se utiliza en accesorios de automoción y herrajes marinos, mientras que el 7075 es ideal para bastidores aeroespaciales y componentes militares.

La 6065 es más resistente a la corrosión, lo que la hace adecuada para entornos húmedos, mientras que la 7075 necesita un tratamiento especial para mejorar su resistencia. Estas diferencias subrayan la importancia de seleccionar la aleación adecuada en función de las necesidades específicas de la aplicación y las condiciones ambientales.

Comparación de propiedades mecánicas

Características de resistencia

Las aleaciones de aluminio 6065 y 7075 se distinguen por sus propiedades mecánicas únicas, que las hacen ideales para distintos tipos de aplicaciones. Un factor primordial a la hora de elegir entre estas aleaciones son sus características de resistencia, que incluyen la tracción y el límite elástico.

El aluminio 7075 es conocido por su excepcional resistencia a la tracción de aproximadamente 570 MPa en el temple T6, casi el doble que el 6065, que es adecuado para aplicaciones de tensión moderada. Asimismo, el límite elástico del 7075, de unos 490 MPa, garantiza que pueda soportar condiciones de carga elevada sin deformarse, a diferencia del límite elástico del 6065, de unos 276 MPa.

En términos de resistencia al cizallamiento, el 7075 supera una vez más al 6065, siendo su resistencia al cizallamiento aproximadamente 1,5 veces superior. Esta propiedad es especialmente crucial en aplicaciones como las fijaciones aeroespaciales, donde la resistencia al cizallamiento es un requisito clave.

Ductilidad y conformabilidad

La ductilidad y conformabilidad de las aleaciones de aluminio son consideraciones esenciales, especialmente para aplicaciones que requieren formas complejas o diseños intrincados. El 6065 es más dúctil que el 7075, lo que permite darle formas complejas sin que se agriete, lo que es perfecto para piezas intrincadas de automoción y mecanizadas. En cambio, el 7075 es menos dúctil, por lo que es más adecuado para aplicaciones en las que la resistencia es más importante que la conformabilidad.

Dureza y durabilidad

La dureza, medida por la escala Brinell, y la durabilidad general son factores críticos en el rendimiento mecánico de las aleaciones de aluminio. Con una dureza Brinell de alrededor de 150 HB, el aluminio 7075 es muy resistente al desgaste, ideal para aplicaciones industriales exigentes. Mientras tanto, la dureza Brinell del 6065, de unos 95 HB, es suficiente para un uso general, como en proyectos arquitectónicos y electrónica de consumo.

Propiedades suplementarias

La conductividad térmica, la elasticidad y la maquinabilidad distinguen aún más estas aleaciones, lo que afecta a su idoneidad para diversas aplicaciones, desde la industria aeroespacial hasta los productos cotidianos. Por ejemplo, la 6065 ofrece una mejor conductividad térmica y es más fácil de mecanizar, mientras que la 7075 destaca en aplicaciones que requieren resistencia y durabilidad.

| Propiedad | Aluminio 7075 | Aluminio 6065 |

|---|---|---|

| Conductividad térmica | 130 W/m-K | ~167 W/m-K (estimado) |

| Módulo de elasticidad | 71,7 GPa | ~68,9 GPa (estimado) |

| Maquinabilidad | Justo (requiere herramientas especializadas) | Bueno (mecanizado estándar) |

Ventajas y desventajas de 6065 frente a 7075

La aleación de aluminio 6065 se valora por su versatilidad y rendimiento en diversas aplicaciones debido a varias ventajas clave. Esta aleación destaca por su excelente conformabilidad y soldabilidad, lo que permite moldearla y unirla fácilmente en diseños complejos sin que se agriete. Además, el aluminio 6065 resiste naturalmente la corrosión, por lo que es adecuado para entornos con humedad o productos químicos, reduciendo la necesidad de revestimientos protectores adicionales. Consigue acabados anodizados más uniformes que el 7075, lo que reduce los problemas de producción y los costes en aplicaciones en las que el aspecto es importante.

Sin embargo, el aluminio 6065 tiene limitaciones. Debido a su menor resistencia, es menos adecuado para aplicaciones de alta tensión que requieren materiales fuertes. Esta limitación lo hace menos idóneo para entornos en los que es necesaria una capacidad de carga significativa.

En cambio, el aluminio 7075 es famoso por su excepcional resistencia y rendimiento en aplicaciones exigentes. Con una elevada relación resistencia-peso, el 7075 es perfecto para componentes estructurales en el sector aeroespacial y de defensa, ya que soporta cargas elevadas manteniendo un peso reducido. Su resistencia a la fatiga garantiza que los componentes puedan soportar un uso prolongado sin fallos.

Sin embargo, el aluminio 7075 se enfrenta a retos como su escasa conformabilidad, que restringe su uso en aplicaciones que requieren formas complejas. Además, el proceso de anodizado del 7075 puede ser un reto técnico, ya que a menudo requiere métodos especializados para conseguir acabados uniformes, lo que aumenta los costes de producción. También suele requerir revestimientos protectores para mejorar su resistencia a la corrosión, especialmente en entornos difíciles.

Conformabilidad y resistencia a la corrosión

Formabilidad

La conformabilidad de las aleaciones de aluminio es crucial para los procesos de fabricación que implican doblado, conformado o mecanizado.

- Aluminio 6065: Conocido por su excelente conformabilidad, el aluminio 6065 es ideal para aplicaciones que requieren formas complejas o un mecanizado detallado. Su ductilidad permite doblarlo y conformarlo sin riesgo de que se agriete, lo que lo hace perfecto para piezas intrincadas de automoción y componentes estructurales. Este alto nivel de conformabilidad permite a los fabricantes crear componentes detallados y precisos de forma eficiente, mejorando la flexibilidad del diseño y reduciendo los costes de producción.

- Aluminio 7075Aluminio 7075 : El aluminio 7075 es resistente pero menos conformable, ya que puede agrietarse cuando se le da mucha forma o se dobla. Esta limitación puede restringir su uso en situaciones en las que es esencial una alta conformabilidad. Sin embargo, para aplicaciones en las que el requisito principal es la resistencia más que la conformabilidad, como en los componentes aeroespaciales, el 7075 sigue siendo una opción popular debido a sus propiedades mecánicas superiores.

Resistencia a la corrosión

La resistencia a la corrosión es otra característica vital, sobre todo para aplicaciones expuestas a duras condiciones ambientales.

- Aluminio 6065El aluminio 6065 ofrece una mayor resistencia a la corrosión gracias a la presencia de magnesio y silicio. Estos elementos actúan conjuntamente para mejorar la capacidad de la aleación para resistir entornos corrosivos, lo que la hace adecuada para su uso en condiciones que impliquen humedad o productos químicos. Esta propiedad es particularmente ventajosa en aplicaciones marinas o usos estructurales en exteriores, donde la exposición a largo plazo a elementos corrosivos es una preocupación.

- Aluminio 7075: Aunque el aluminio 7075 es famoso por su gran resistencia, su resistencia a la corrosión suele ser inferior a la del 6065. El alto contenido de zinc, que contribuye a su resistencia, también lo hace más propenso a la corrosión, especialmente en ambientes marinos o muy húmedos. A pesar de ello, la aplicación de revestimientos protectores o tratamientos superficiales puede mitigar eficazmente los riesgos de corrosión, lo que permite utilizar el 7075 en aplicaciones en las que su resistencia es crucial pero la exposición ambiental es inevitable.

Panorama comparativo

Al comparar el aluminio 6065 y el 7075 en términos de conformabilidad y resistencia a la corrosión, cada aleación ofrece ventajas y desventajas distintas:

- FormabilidadEl 6065 destaca por su facilidad para adoptar formas complejas, mientras que el 7075 se ve limitado por su mayor resistencia.

- Resistencia a la corrosión: 6065 proporciona una resistencia superior a los entornos corrosivos en comparación con 7075, que a menudo requiere medidas de protección adicionales.

Comprender estas diferencias es esencial para seleccionar la aleación adecuada en función de los requisitos específicos de una aplicación, tanto si ésta hace hincapié en la flexibilidad del diseño y la durabilidad medioambiental como si prioriza la resistencia mecánica y la capacidad de carga.

Aplicaciones comunes de cada aleación

Las aplicaciones de las aleaciones de aluminio 6065 y 7075 varían significativamente debido a sus distintas propiedades, lo que hace que la elección de la aleación adecuada para necesidades específicas sea crucial.

El aluminio 6065 se caracteriza por una resistencia moderada y una excelente conformabilidad, lo que lo hace adecuado para piezas de automoción como soportes y accesorios, componentes estructurales como armazones de edificios e interiores de aeronaves como estructuras de asientos. Su buena resistencia a la corrosión y su facilidad de mecanizado aumentan aún más su versatilidad en diversos sectores.

El aluminio 7075 se elige por su gran resistencia y durabilidad, lo que lo hace ideal para componentes aeroespaciales como piezas de fuselaje, utillaje industrial como moldes y equipamiento deportivo como cuadros de bicicleta. Sus propiedades mecánicas superiores garantizan el rendimiento en aplicaciones exigentes en las que el peso y la resistencia son fundamentales.

A la hora de decidir entre el aluminio 6065 y el 7075, tenga en cuenta si necesita un moldeado y una soldadura más fáciles con el 6065 o una mayor resistencia con el 7075. Piense también en la resistencia a la corrosión, ya que el 6065 soporta mejor las condiciones más duras. Estas aleaciones ofrecen diversas soluciones. La 6065 es ideal para formas complejas y resistencia a la corrosión, mientras que la 7075 es preferible por su resistencia. Elija en función de las necesidades específicas de su aplicación.

Cómo elegir la aleación adecuada para su proyecto

La selección de la aleación de aluminio adecuada para su proyecto requiere una cuidadosa consideración de diversos factores para garantizar un rendimiento y una idoneidad óptimos. Una de las principales consideraciones es la resistencia necesaria para su aplicación. Para proyectos que exigen una alta resistencia a la tracción y al límite elástico, como componentes aeroespaciales o herramientas industriales pesadas, el aluminio 7075 es ideal por sus excepcionales propiedades mecánicas. Por el contrario, el aluminio 6065 es más apropiado para aplicaciones que requieren una resistencia moderada, como piezas de automoción o armazones estructurales.

Si su proyecto implica formas o diseños complejos, tenga en cuenta la conformabilidad de la aleación. El aluminio 6065 es altamente conformable, por lo que es perfecto para doblarlo y darle forma sin que se agriete. Esto lo hace adecuado para necesidades de mecanizado detallado y diseño flexible. Por el contrario, la menor conformabilidad del aluminio 7075 puede restringir su uso en aplicaciones que requieran una conformación compleja.

El peso de la aleación es otro factor crítico, especialmente en industrias como la aeroespacial y la automovilística, donde reducir el peso es crucial. El aluminio 7075 ofrece una elevada relación resistencia-peso, por lo que resulta beneficioso para aplicaciones que requieren una reducción de peso sin sacrificar la resistencia.

Adapte su elección de aleación a las demandas específicas de su aplicación. Los sectores aeroespacial y de defensa suelen dar prioridad a la resistencia y la durabilidad, lo que les lleva a elegir el aluminio 7075. Por su parte, sectores como la automoción o la electrónica de consumo prefieren el aluminio 6065 por su versatilidad y facilidad de moldeado.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales diferencias entre las aleaciones de aluminio 6065 y 7075?

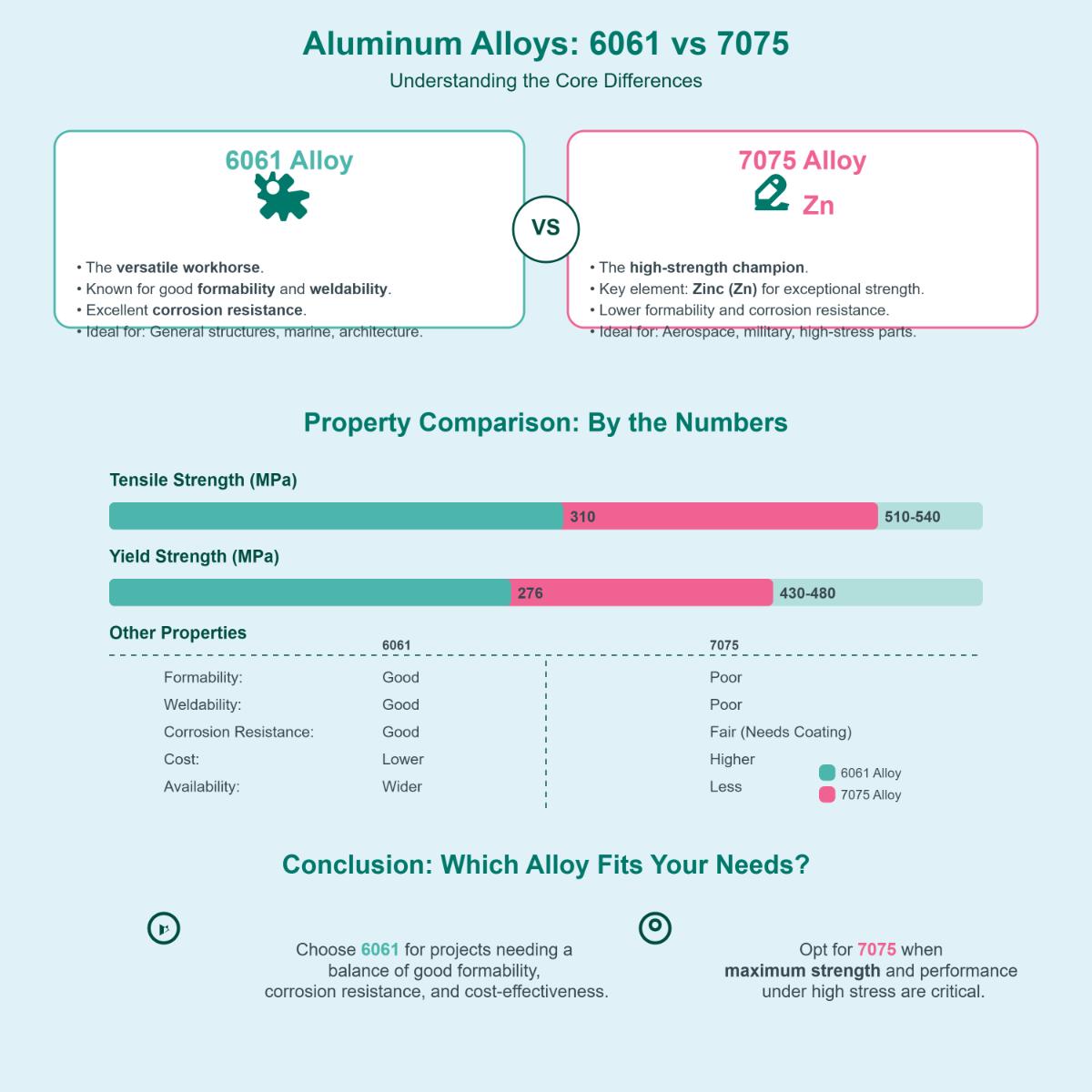

Las principales diferencias entre las aleaciones de aluminio 6065 y 7075 giran principalmente en torno a su composición, propiedades mecánicas y aplicaciones. Aunque 6065 no es una designación de aleación estándar, a menudo se compara con el conocido aluminio 6061. La aleación 7075 se caracteriza por un mayor contenido de zinc, que le proporciona una resistencia excepcional y se utiliza ampliamente en aplicaciones aeroespaciales y militares. Tiene una resistencia a la tracción de 510-540 MPa y un límite elástico de 430-480 MPa, lo que la hace significativamente más fuerte que la 6061, que tiene una resistencia a la tracción de 310 MPa y un límite elástico de 276 MPa.

En términos de conformabilidad, el 6061 es superior, ya que ofrece mejores capacidades de conformado en frío y soldabilidad. Es más resistente a la corrosión, adecuado para aplicaciones marinas y arquitectónicas, mientras que el 7075 requiere revestimientos protectores debido a su contenido en cobre. En cuanto al coste, el 7075 es más caro y está menos disponible que el 6061, que es económico y se utiliza mucho en proyectos generales de ingeniería. En general, el 7075 es preferible para aplicaciones sometidas a grandes esfuerzos, mientras que el 6061 equilibra la conformabilidad, la resistencia a la corrosión y el coste para un uso más amplio.

¿Qué aleación de aluminio es más resistente, la 6065 o la 7075?

La aleación de aluminio 7075 es significativamente más resistente que la 6065. La resistencia a la tracción del aluminio 7075-T6 es de aproximadamente 570 MPa, casi el doble que la del 6065, a menudo comparada con la de la aleación 6061, de unos 276 MPa. Además, el límite elástico del 7075-T6 se sitúa entre 490-503 MPa, superando de nuevo los 276 MPa del 6065. Esto hace que el 7075 sea la opción preferida para aplicaciones de alta carga, como componentes aeroespaciales y utillaje industrial. Además, el 7075 tiene una dureza Brinell de unos 150, frente a los 95 del 6065, lo que le confiere una mayor resistencia al desgaste. Aunque el 7075 destaca por su resistencia, es importante señalar que es menos dúctil que el 6065, lo que ofrece una mejor conformabilidad y mecanizabilidad.

¿Cómo es la ductilidad y conformabilidad del 6065 en comparación con el aluminio 7075?

Al comparar la ductilidad y conformabilidad del aluminio 6065 y el 7075, el 6065 destaca como la opción más dúctil. La ductilidad se refiere a la capacidad de un material para deformarse sin romperse, lo que hace que el 6065 sea preferible para aplicaciones que requieren diseños intrincados o un mecanizado detallado. Su superior conformabilidad permite darle forma en configuraciones complejas con un riesgo mínimo de agrietamiento, lo que lo hace ideal para piezas de automoción en las que son esenciales una resistencia moderada y una alta conformabilidad.

Por otro lado, el aluminio 7075, aunque significativamente más resistente, es menos dúctil. Su ductilidad y conformabilidad reducidas significan que es más propenso a agrietarse bajo grandes esfuerzos. Esto limita su uso en aplicaciones en las que se requiere un gran conformado o doblado. Sin embargo, la excepcional resistencia de la 7075 la hace adecuada para sectores como el aeroespacial y el de defensa, en los que la relación resistencia-peso es fundamental y la conformabilidad no es la principal preocupación. Así pues, la elección entre estas aleaciones depende de los requisitos específicos de ductilidad y resistencia de cada aplicación.

¿Cuáles son las aplicaciones típicas de las aleaciones de aluminio 6065 y 7075?

Las aleaciones de aluminio 6065 y 7075 tienen aplicaciones distintas debido a sus propiedades únicas. El aluminio 6065 se utiliza predominantemente en los sectores naval y arquitectónico, gracias a su excelente resistencia a la corrosión y su buena extrudibilidad. Esto lo hace ideal para marcos de ventanas, cascos de barcos y piezas estructurales. También se utiliza en la industria del automóvil para chasis y paneles de carrocería, gracias a su maquinabilidad y conformabilidad. Además, la 6065 es adecuada para componentes de maquinaria general en los que es necesario soldar y conformar.

Por otro lado, el aluminio 7075 es muy valorado en las industrias aeroespacial y de defensa por su superior relación resistencia-peso y resistencia a la fatiga. Se utiliza a menudo en estructuras aeronáuticas como fuselajes y alas, así como en equipos militares. Además, su ligereza y resistencia lo hacen perfecto para equipos deportivos y recreativos de alto rendimiento, como los componentes de las bicicletas. A pesar de su menor resistencia a la corrosión en comparación con el 6065, la alta resistencia del 7075 lo hace ideal para aplicaciones de alto esfuerzo.

¿En qué difieren las propiedades de resistencia a la corrosión entre el aluminio 6065 y el 7075?

Al comparar la resistencia a la corrosión del aluminio 6065 y 7075, el aluminio 7075 es conocido por su resistencia media a la corrosión. Forma de forma natural una capa protectora de óxido que ayuda a resistir la corrosión, aunque no es tan resistente como otras aleaciones de aluminio como la 6061. La aleación 7075 es particularmente susceptible al agrietamiento por corrosión bajo tensión, pero los tempers sobreenvejecidos como T73 y T7351 ofrecen mejor resistencia.

Los datos específicos sobre el aluminio 6065 son limitados, pero como la mayoría de las aleaciones de aluminio, probablemente se beneficia de la formación de una capa protectora de óxido, lo que contribuye a su resistencia a la corrosión. En general, la resistencia a la corrosión de las aleaciones de aluminio depende de su composición y de factores ambientales.

En aplicaciones en las que la resistencia a la corrosión es un factor crítico, la 7075 puede no ser la mejor elección sin medidas de protección adicionales, mientras que la 6065 podría ofrecer más resistencia, aunque esto necesitaría confirmación a partir de datos específicos. Comprender estos principios generales puede ayudarle a elegir la aleación adecuada para su proyecto.