En el intrincado mundo de la ingeniería mecánica, comprender las dimensiones precisas de las roscas métricas es tan vital como fascinante. ¿Alguna vez se ha preguntado cuál es la diferencia entre diámetro menor y diámetro de paso, o cómo afectan estas medidas a la resistencia e integridad de las conexiones roscadas? Esta inmersión técnica desentraña las complejidades de la geometría de las roscas métricas, ofreciendo un examen exhaustivo de estas dimensiones críticas. Tanto si está calculando áreas de tensión de tracción como si busca una tabla de áreas de sección transversal para roscas métricas, este artículo le ofrece ideas y herramientas esenciales para sus tareas de ingeniería. ¿Listo para explorar los matices de las normas de roscas y sus aplicaciones prácticas en ingeniería? Profundicemos en los detalles.

Comprender la geometría de la rosca

Diámetros de rosca: Menor y Paso

El diámetro menor es la medida más pequeña de una rosca y es crucial en el diseño de roscas. En las roscas macho, se mide en la raíz de la rosca, mientras que en las roscas hembra, se mide en la cresta. Esta dimensión influye en la resistencia mecánica y la capacidad de carga. También determina la cantidad de material que puede retirarse durante el roscado.

El diámetro de paso es el diámetro en el que el grosor de la rosca es igual al espacio entre las roscas, lo que garantiza un ajuste y una distribución de la carga adecuados. Sirve como principal punto de contacto entre las roscas, repartiendo la carga uniformemente para evitar el desgaste irregular o el fallo de la rosca. Estos dos diámetros trabajan conjuntamente para garantizar que las roscas sean resistentes, duraderas y fáciles de montar.

Conocer estos diámetros es esencial para diseñar conexiones roscadas fiables. Unas especificaciones adecuadas garantizan que los componentes encajen con seguridad y funcionen eficazmente en diversas condiciones.

Cálculos del área de tensión de tracción

El área de tensión de tracción es crucial en el diseño y análisis de elementos de fijación roscados, ya que indica el área efectiva de la sección transversal que resiste las fuerzas de tracción. Este parámetro es esencial para calcular la resistencia a la tracción de pernos y tornillos, que es vital en campos de la ingeniería como la construcción, la automoción y la industria aeroespacial. Al conocer el área de tensión de tracción, los ingenieros pueden predecir cómo se comportará un tornillo bajo carga, garantizando que los componentes elegidos puedan soportar las tensiones que encontrarán durante el servicio.

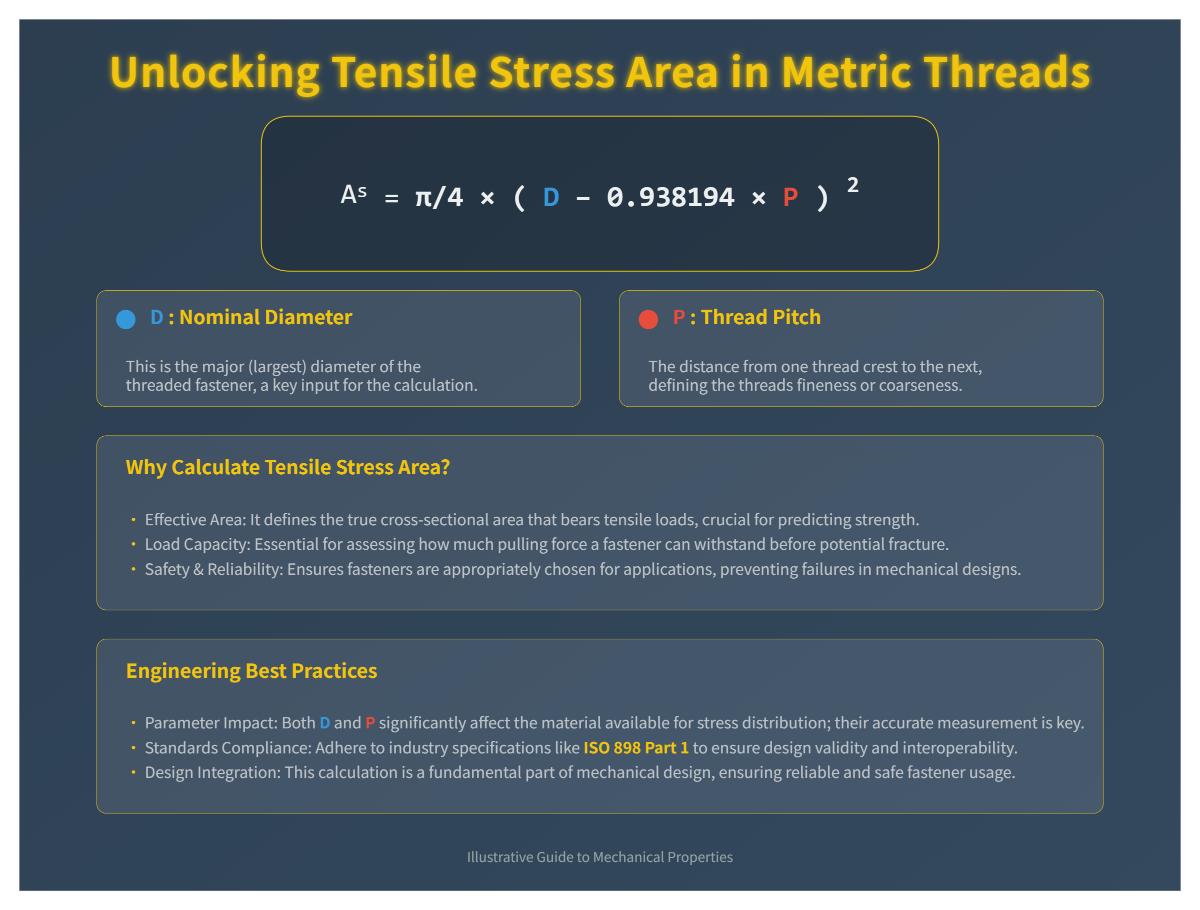

Para roscas métricas, el área de tensión de tracción (As) puede calcularse mediante la fórmula:

Aquí, (D) es el diámetro nominal y (P) es el paso de la rosca. Esta fórmula derivada empíricamente se ajusta a las normas ISO, proporcionando un medio fiable para estimar la resistencia a la tracción de los elementos de fijación roscados.

El área de cizallamiento se centra en el área que resiste las fuerzas de cizallamiento paralelas al eje del tornillo. Para calcular el área de cizallamiento es necesario conocer el engrane de la rosca y las propiedades del material del tornillo, que determinan la resistencia del tornillo a las fuerzas de cizallamiento.

El tipo de rosca y las propiedades del material influyen significativamente en el área de tensión de tracción. Las roscas gruesas suelen tener un paso mayor, mientras que las roscas finas proporcionan una mayor área de tensión para el mismo diámetro nominal, lo que suele ser preferible en aplicaciones de precisión. Las fórmulas se basan normalmente en elementos de fijación de acero, pero pueden ser necesarios ajustes para materiales no ferrosos, que pueden tener características de carga y engrane de la rosca diferentes. Estos cálculos se validan mediante datos experimentales, lo que garantiza que representan fielmente el rendimiento real de los elementos de fijación en condiciones reales.

El cumplimiento de las normas es integral para el área de tensión de tracción, en consonancia con la norma ISO 898-1, que clasifica los elementos de fijación en función de sus propiedades mecánicas. Los ingenieros deben incorporar estos cálculos a sus flujos de trabajo de diseño para garantizar que los elementos de fijación cumplen las normas de seguridad y rendimiento.

| Parámetro | Área de tensión de tracción | Área radicular |

|---|---|---|

| Base | Pruebas empíricas | Diámetro menor |

| Margen de seguridad | Fuerza realista | Estimación conservadora |

| Utilización | Normas ISO, AEF exacto | Códigos ASME, diseños críticos para la seguridad |

Por ejemplo, si tenemos un tornillo M10×1,5, podemos calcular su área de tensión de tracción en aproximadamente 58,0 mm², lo que coincide con los valores estándar utilizados en el diseño. La comprensión de estos cálculos y consideraciones garantiza el uso eficaz de las fijaciones roscadas, manteniendo la integridad estructural y la seguridad en las aplicaciones de ingeniería.

Normas y conformidad de la rosca métrica

Visión general de ASME B1.13M

La norma ASME B1.13M proporciona directrices detalladas sobre las dimensiones y tolerancias de las roscas métricas. Se utiliza ampliamente en las industrias de ingeniería y fabricación para garantizar la compatibilidad e intercambiabilidad de los componentes roscados. Esta norma especifica la geometría, las dimensiones y las tolerancias de las roscas métricas externas e internas, lo que facilita una producción de roscas uniforme y fiable.

Especificaciones clave y requisitos de conformidad

La norma ASME B1.13M define varios aspectos clave de las roscas métricas:

Designación de la rosca: Las roscas se identifican por su diámetro nominal y su paso, como M10×1,5, donde "M" significa rosca métrica, "10" es el diámetro nominal en milímetros y "1,5" es el paso en milímetros.

Clases de tolerancia: La norma especifica diferentes clases de tolerancia para las roscas exteriores e interiores con el fin de adaptarse a distintos niveles de precisión y requisitos de aplicación. Las clases comunes incluyen 6g para roscas externas y 6H para roscas internas.

Formas del hilo: La forma de la rosca detalla aspectos como el ángulo de la rosca, la forma de la raíz y la forma de la cresta, garantizando una fabricación y un rendimiento uniformes.

Consideraciones materiales: La norma tiene en cuenta el impacto de los distintos materiales en el rendimiento de las roscas, como la dilatación térmica y la elasticidad, que pueden afectar al ajuste y funcionamiento de las conexiones roscadas.

Comparación con las normas ISO 261 y DIN 13

ASME B1.13M se centra en las roscas métricas para la ingeniería estadounidense, mientras que ISO 261 y DIN 13 son normas internacionales. Las principales diferencias y similitudes son las siguientes:

ISO 261: Esta norma especifica las roscas métricas de uso general, incluidos los pasos gruesos y finos. Está ampliamente adoptada en todo el mundo y garantiza la compatibilidad entre diferentes regiones e industrias.

DIN 13: Esta norma alemana también especifica las roscas métricas, centrándose en la precisión y la producción de roscas de alta calidad. Suele utilizarse en aplicaciones de ingeniería europeas.

Tanto la norma ISO 261 como la DIN 13 proporcionan designaciones y dimensiones similares para las roscas métricas, pero pueden presentar ligeras variaciones en cuanto a tolerancias y recomendaciones específicas de aplicación.

Tabla de roscas métricas

Disponer de tablas de referencia precisas y accesibles para roscas métricas es esencial para ingenieros y fabricantes. Estas tablas proporcionan dimensiones críticas, incluidos el diámetro nominal, el paso y las clases de tolerancia, lo que garantiza una especificación y fabricación precisas de las roscas.

Tablas de referencia para datos dimensionales precisos

Las tablas de roscas métricas suelen incluir los siguientes datos:

- Diámetro nominal: El diámetro básico de la rosca, como M6, M8, M10, etc.

- Pitch: Distancia entre roscas adyacentes, que puede ser gruesa o fina. Por ejemplo, M10×1,5 (grueso) frente a M10×1,25 (fino).

- Diámetros mayor, menor y de paso: Estas dimensiones son cruciales para garantizar el correcto ajuste y funcionamiento de las roscas.

- Clases de tolerancia: Indicar las desviaciones admisibles en las dimensiones de la rosca para garantizar la compatibilidad y el rendimiento.

Recursos optimizados para móviles de fácil acceso

Los ingenieros se benefician de recursos optimizados para móviles que permiten acceder a datos de roscas métricas sobre la marcha. Las aplicaciones móviles y las bases de datos en línea ofrecen información de referencia rápida y precisa, mejorando la eficiencia y la precisión en la especificación y verificación de roscas.

Roscas de paso grueso frente a roscas de paso fino

Comprender las diferencias entre las roscas de paso grueso y fino es vital para seleccionar el tipo de rosca adecuado para aplicaciones específicas.

Diferencias y consideraciones de aplicación

Roscas de paso grueso: Estas roscas tienen un paso mayor, lo que significa que la distancia entre roscas es mayor. Las roscas gruesas suelen utilizarse en aplicaciones que requieren un montaje y desmontaje rápidos, en las que la velocidad es más importante que la precisión. También son más adecuadas para materiales más blandos o más propensos al desprendimiento de la rosca.

Roscas de paso fino: Las roscas finas tienen un paso más pequeño, por lo que ofrecen más roscas por unidad de longitud. Proporcionan mayor fuerza y resistencia al aflojamiento bajo vibración, lo que las hace ideales para aplicaciones de precisión y situaciones en las que es necesario un ajuste firme y seguro. Las roscas finas también son preferibles en entornos de gran tensión y para fijaciones en materiales duros.

La selección del tipo de rosca adecuado depende de factores como los requisitos de la aplicación, las propiedades del material y las condiciones ambientales. Comprender las ventajas y desventajas de las roscas gruesas y finas ayuda a los ingenieros a tomar decisiones informadas para garantizar la fiabilidad y el rendimiento de las conexiones roscadas.

Aplicaciones prácticas en ingeniería

Calcular con precisión la resistencia de los tornillos es esencial en ingeniería para garantizar la fiabilidad y seguridad de los conjuntos mecánicos. Con las dimensiones métricas de las roscas, los ingenieros determinan la resistencia a la tracción y al cizallamiento de los pernos, que son cruciales en las aplicaciones de soporte de carga.

Resistencia a la tracción

La resistencia a la tracción de un tornillo se calcula utilizando el área de tensión de tracción ((A_s)), que representa el área de la sección transversal del tornillo que resiste las fuerzas de tracción. La fórmula para el área de tensión de tracción es:

Dónde:

- (D) es el diámetro nominal del tornillo.

- (P) es el paso de la rosca.

Este cálculo ayuda a predecir la carga de tracción máxima que puede soportar un tornillo antes de fallar, lo que permite a los ingenieros seleccionar los elementos de fijación adecuados para sus aplicaciones.

Resistencia al cizallamiento

La resistencia al cizallamiento de un tornillo viene determinada por el área de cizallamiento, que está sometida a fuerzas de cizallamiento. El cálculo tiene en cuenta las propiedades del material y la geometría de la rosca, garantizando que la resistencia al cizallamiento sea la adecuada para evitar fallos bajo cargas operativas.

Análisis de tensiones en roscas

El análisis de tensión de roscas evalúa la integridad de las conexiones roscadas bajo diferentes cargas. Este análisis identifica posibles puntos de fallo y garantiza que las roscas puedan soportar las tensiones aplicadas sin deformarse ni fallar.

Análisis por elementos finitos (FEA)

El AEF es una potente herramienta para el análisis de tensiones en roscas, que simula la distribución de tensiones dentro de las conexiones roscadas para identificar las zonas de mayor concentración de tensiones. Este método proporciona información sobre el comportamiento de las roscas bajo carga, lo que permite optimizar el diseño para mejorar el rendimiento.

Tamaño del orificio de paso

El tamaño adecuado de los orificios de paso garantiza que los tornillos encajen correctamente y puedan montarse y desmontarse con facilidad en los diseños mecánicos. Los orificios de paso deben tener un tamaño acorde con el diámetro del tornillo y el paso de rosca para proporcionar el espacio necesario para que los tornillos pasen sin interferencias.

Guía de tallas

Los tamaños de los orificios de holgura se especifican en las normas de ingeniería y dependen del diámetro nominal del tornillo. Por ejemplo, un tornillo M10 puede requerir un orificio de holgura de 11 mm para facilitar su inserción y extracción manteniendo la alineación y la estabilidad.

Diseño de máquinas

Las roscas métricas se utilizan ampliamente en el diseño de maquinaria para ensamblar componentes, bastidores y carcasas. La precisión de las dimensiones de las roscas métricas garantiza un rendimiento fiable y predecible en los sistemas mecánicos.

Husillos y micrómetros

En aplicaciones de precisión como husillos y micrómetros, se prefieren las roscas de paso fino para movimientos y ajustes precisos, lo que permite un control exacto de la posición y la medición en maquinaria de alta precisión.

Industria automovilística y aeroespacial

Las roscas métricas son cruciales en las industrias automovilística y aeroespacial, donde la resistencia y fiabilidad de las conexiones roscadas son primordiales. Las roscas de paso fino suelen ser necesarias para aplicaciones que exigen resistencia a las vibraciones y ajustes de par precisos.

Vehículos de altas prestaciones

En los vehículos de alto rendimiento, las roscas métricas se utilizan en los componentes del motor, los sistemas de suspensión y las piezas estructurales porque pueden soportar grandes esfuerzos y mantener la integridad bajo cargas dinámicas, lo que garantiza la seguridad y el rendimiento del vehículo.

Construcción e ingeniería estructural

En la construcción y la ingeniería estructural, las roscas métricas unen elementos estructurales, garantizando la estabilidad y la seguridad. Las roscas gruesas son las preferidas por su robustez y facilidad de montaje, especialmente cuando se requiere una fijación rápida y segura.

Fijaciones estructurales

Las fijaciones roscadas métricas se utilizan en vigas, pilares y otros componentes estructurales. Sus dimensiones normalizadas y su gran resistencia los hacen ideales para mantener la integridad estructural en edificios y proyectos de infraestructuras.

Electrónica e instrumentos de precisión

Las roscas métricas pequeñas se utilizan habitualmente en electrónica e instrumentos de precisión, donde las limitaciones de espacio y la necesidad de ajustes finos son críticas. Estas roscas permiten un montaje seguro y una alineación precisa de los componentes en diseños compactos.

Diseños compactos

En dispositivos electrónicos e instrumentos de precisión, roscas como M1 a M3 fijan componentes pequeños sin comprometer el diseño general. Las roscas de paso fino proporcionan la resistencia y precisión necesarias para mantener la funcionalidad en estas delicadas aplicaciones.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cómo se calcula el área de tensión de tracción para roscas métricas?

Para calcular el área de tensión de tracción para roscas métricas, utilice la fórmula:

Aquí, ( D ) representa el diámetro nominal del tornillo, y ( P ) es el paso de rosca. Esta fórmula ayuda a determinar el área efectiva de la sección transversal que resiste la fractura bajo tensión. El área de tensión de tracción es crucial para evaluar la capacidad de carga de los elementos de fijación roscados, garantizando que puedan soportar las cargas de tracción previstas sin fallar. Es esencial conocer el diámetro nominal y el paso, ya que estos parámetros influyen en el material disponible para la distribución de la tensión. Los cálculos deben ajustarse a las normas pertinentes, como la ISO 898 Parte 1, para garantizar el cumplimiento de las especificaciones industriales. Este análisis forma parte integral del diseño mecánico y la ingeniería, y contribuye a la aplicación fiable de elementos de fijación roscados.

¿Cuál es la diferencia entre diámetro menor y diámetro de paso?

El diámetro menor y el diámetro de paso son dos dimensiones fundamentales en el diseño de roscas métricas. El diámetro menor es el diámetro más pequeño de una rosca, medido de raíz a raíz en roscas externas, como los pernos, y de cresta a cresta en roscas internas, como las tuercas. Es crucial para la resistencia de la rosca, ya que garantiza que la conexión pueda soportar la tensión sin desprenderse.

En cambio, el diámetro de paso es un cilindro imaginario en el que la anchura de la rosca es igual a la anchura del espacio entre las roscas. Desempeña un papel vital en la compatibilidad e inspección de roscas, ya que determina lo bien que encajarán las roscas entre sí. El diámetro de paso se utiliza a menudo como medida por defecto para inspeccionar roscas debido a su influencia en el ajuste y funcionamiento del conjunto roscado.

Comprender estas diferencias es esencial para garantizar la integridad y compatibilidad de las conexiones roscadas en aplicaciones de ingeniería.

¿Dónde puedo encontrar una tabla completa de áreas de sección transversal de roscas métricas?

Para encontrar una tabla completa de áreas de sección transversal de roscas métricas, consulte recursos técnicos como Engineers Edge y The Engineering ToolBox. Estas plataformas ofrecen tablas detalladas que incluyen las áreas de tensión y cizallamiento de las roscas métricas, esenciales para calcular las áreas de sección transversal. Además, el sitio web Get It Made ofrece una tabla de roscas métricas centrada en roscas de paso grueso y fino, que puede utilizarse para derivar áreas de sección transversal. Cuando acceda a estas tablas, asegúrese de que las dimensiones se ajustan a normas internacionales como ISO 724 y ASME B1.13M. Para obtener cálculos precisos, tenga en cuenta el diámetro menor y el paso de rosca, ya que son fundamentales para determinar el área de la sección transversal de la rosca.

¿Cuáles son las aplicaciones prácticas de la comprensión de los cálculos de resistencia de las roscas?

Entender los cálculos de resistencia de roscas tiene varias aplicaciones prácticas en ingeniería, sobre todo cuando se trata de dimensiones de roscas métricas. Estos cálculos son cruciales para garantizar la integridad y el rendimiento de las uniones atornilladas en ingeniería estructural. Al evaluar el área de corte y la capacidad de carga de los pernos, los ingenieros pueden diseñar estructuras seguras y estables, determinando el tamaño, el número y el par de apriete de los pernos adecuados para soportar las cargas previstas.

En el diseño mecánico, los cálculos precisos de la resistencia de la rosca ayudan a seleccionar elementos de fijación adecuados para aplicaciones específicas, teniendo en cuenta factores como la profundidad de roscado, las propiedades del material y las condiciones ambientales. Esto garantiza que los elementos de fijación puedan soportar las cargas requeridas sin fallos, optimizando la ventaja mecánica y la durabilidad.

Además, conocer la resistencia de las roscas es vital para prevenir fallos en sistemas críticos, ya que permite identificar posibles puntos débiles y garantizar que los componentes cumplen las normas de seguridad. Esto aumenta la fiabilidad y longevidad del sistema. En la fabricación, estos cálculos establecen normas de control de calidad para las fijaciones roscadas, garantizando que todos los componentes cumplen los requisitos mínimos de resistencia y logrando eficiencias de costes al evitar el exceso de especificación de materiales y tamaños.

¿Cómo puedo garantizar el cumplimiento de las normas de ingeniería?

Para garantizar el cumplimiento de las normas de ingeniería para roscas métricas, es esencial atenerse a las especificaciones establecidas y realizar una verificación rigurosa. Empiece por consultar normas básicas como la ISO 724 para dimensiones básicas y la ISO 965 para sistemas de tolerancia. Estas normas establecen requisitos detallados para los perfiles de las roscas, los diámetros mayor y menor y el paso de las roscas gruesas y finas.

A continuación, utilice los métodos de calibración según ISO 1502, incluidos los calibres de tapón de rosca y de anillo, para verificar que las roscas internas y externas cumplen las tolerancias especificadas. Asegúrese de que la rosca se acopla completamente sin atascarse. Aplique controles de fabricación, como la selección de materiales adecuados para compensar la dilatación térmica y el uso de los tamaños de broca correctos, tal como especifican las normas ISO.

La inspección y las pruebas periódicas son fundamentales. Realice inspecciones de la primera partícula y mantenga una frecuencia de pruebas, como las pruebas por lotes 10%, especialmente para aplicaciones de alta carga. Mantenerse al día de las últimas prácticas del sector, como la medición digital de roscas y el análisis de tolerancias basado en IA, puede mejorar aún más el cumplimiento y la precisión.

Siguiendo estas directrices y manteniendo un estricto control de calidad, puede asegurarse de que sus roscas métricas cumplen las normas de ingeniería, evitando así fallos de montaje, fracturas por fatiga y posibles responsabilidades legales.