Imagine transformar un simple bloque de material en una compleja y precisa pieza de maquinaria. El secreto reside en comprender los ejes del torno. Si usted es un maquinista intermedio que busca elevar sus habilidades CNC, comprender las complejidades de los ejes del torno es esencial. Esta guía desmitificará los ejes X, Y y Z, explicará cómo el eje Y mejora el fresado descentrado e introducirá los ejes de rotación -A, B y C- que revolucionan las posibilidades de mecanizado. Descubra cómo funcionan estos ejes y por qué son fundamentales en las operaciones CNC. ¿Listo para liberar todo el potencial de su torno? Adentrémonos paso a paso en el mundo de los ejes de torno.

Ejes principales de un torno

Introducción a los ejes de torno

Los tornos son herramientas de mecanizado cruciales que se utilizan para dar forma a piezas cilíndricas, cónicas y de geometría compleja. La precisión y versatilidad de un torno vienen determinadas principalmente por su configuración de ejes, que define la gama de movimientos y capacidades de mecanizado. Comprender los ejes principales de un torno es esencial para realizar operaciones de mecanizado eficaces.

Ejes lineales: X, Y, Z

Los ejes principales de un torno son los ejes lineales, designados como X, Y y Z. Estos ejes facilitan el movimiento de la herramienta de corte en el espacio tridimensional.

Eje X

El eje X controla el movimiento de la herramienta o pieza hacia delante y hacia atrás, normalmente a lo largo del carro transversal. En la mayoría de los tornos, el eje X se mueve perpendicularmente al eje del husillo. Este eje es crucial para controlar la profundidad de corte, que determina el diámetro de la pieza que se está mecanizando.

Eje Y

El eje Y permite el movimiento perpendicular a los ejes X y Z, lo que permite el mecanizado descentrado y geometrías más complejas. Aunque no siempre está presente en los tornos básicos, el eje Y es esencial para crear formas y características complejas. En muchos modelos más sencillos, el eje Y se omite y el movimiento se realiza principalmente a lo largo de los ejes X y Z. Sin embargo, en los tornos CNC avanzados, el eje Y se omite. Sin embargo, en los tornos CNC avanzados, el eje Y aumenta significativamente la versatilidad de la máquina.

Eje Z

El eje Z proporciona un movimiento longitudinal a lo largo de la pieza, paralelo al husillo, y es esencial para las operaciones de torneado y refrentado. Este eje permite a la herramienta de corte mecanizar a lo largo de la pieza, por lo que es fundamental para las tareas de conformado y acabado.

Importancia en el mecanizado CNC

En el mecanizado CNC (Control Numérico por Ordenador), la precisión y el control de los ejes X, Y y Z son primordiales. Estos ejes permiten movimientos automatizados y precisos de la herramienta de corte, lo que conduce a procesos de mecanizado de alta precisión. Los tornos CNC utilizan estos ejes para realizar diversas operaciones, entre las que se incluyen:

- Girando: Eliminación de material del diámetro exterior.

- De frente: Crear una superficie plana al final.

- Aburrido: Ampliación de un orificio o cavidad cilíndrica.

- Enhebrado: Corte de roscas para tornillos o pernos.

- Moleteado: Creación de una textura estampada en la superficie de la pieza.

La integración de los ejes X, Y y Z en los tornos CNC permite realizar tareas de mecanizado complejas y precisas que son difíciles de conseguir con tornos manuales. Los sistemas CNC avanzados pueden controlar simultáneamente varios ejes, lo que permite fabricar piezas complejas con gran precisión y repetibilidad.

Ampliar las capacidades del torno con el eje Y

Mejorar las capacidades con el eje Y

La incorporación del eje Y a los tornos CNC supone un gran avance en la tecnología de mecanizado. Este eje adicional permite una mayor gama de movimientos y tareas de mecanizado más complejas que van más allá de las capacidades de las configuraciones tradicionales de ejes X y Z.

El eje Y introduce un movimiento perpendicular tanto al eje X (que se encarga de los cambios de diámetro) como al eje Z (que controla los cambios de longitud). Este movimiento perpendicular es fundamental para las operaciones descentradas, como el taladrado de orificios que no están alineados con el centro de la pieza o el fresado de elementos que se extienden más allá del eje central. Los tornos tradicionales, limitados a los movimientos de los ejes X y Z, requieren configuraciones adicionales u operaciones secundarias en máquinas diferentes para realizar tareas descentradas. El eje Y permite:

- Taladrado descentrado: Creación de orificios o cavidades en varias posiciones alrededor de la pieza, sin limitarse a su línea central.

- Fresado de ranuras: Corte de ranuras y surcos a lo largo de la superficie de la pieza, que de otro modo sería un reto sin el eje Y.

Estas capacidades agilizan el proceso de fabricación, reduciendo la necesidad de múltiples configuraciones y, por tanto, ahorrando tiempo y mejorando la precisión.

El eje Y mejora la capacidad de mecanizar geometrías complejas. Al permitir que la herramienta se acerque a la pieza de trabajo desde diferentes ángulos y posiciones, es posible crear formas y características complejas que eran difíciles de crear con las configuraciones tradicionales. Esto incluye:

- Chaveteros y estrías: Mecanizado de chaveteros y estrías detallados directamente en el torno sin transferir la pieza a una fresadora.

- Contornos complejos: Producción de contornos y superficies complejos y polifacéticos en una sola configuración.

Los tornos CNC de eje Y combinan varias tareas de mecanizado en una única configuración. Esta integración reduce significativamente los tiempos de preparación, mejora la precisión al minimizar los errores de reposicionamiento y aumenta la productividad general. Las tareas que pueden consolidarse incluyen:

- Torneado y fresado: Realización de operaciones de torneado junto con tareas de fresado sin retirar la pieza.

- Perforación y sondeo: Ejecución de operaciones precisas de taladrado y mandrinado junto con torneado y refrentado.

Existen varios tipos de tornos CNC de eje Y, cada uno con capacidades diferentes:

- Tornos de eje Y real: Estas máquinas ofrecen un movimiento completo del eje Y, lo que proporciona una versatilidad total para una amplia gama de tareas de mecanizado, incluidos el taladrado en ángulo y las geometrías intrincadas.

- Tornos de eje Y con cuña: Aunque no son tan versátiles como los tornos de eje Y real, los tornos de cuña siguen ofreciendo capacidades mejoradas en comparación con los tornos de dos ejes tradicionales, lo que los hace adecuados para operaciones descentradas menos complejas.

Varios modelos ejemplifican las capacidades de los tornos CNC de eje Y:

- Haas ST-10Y: Un modelo compacto con un plato hidráulico de 6″ y una torreta de herramientas de 12 posiciones, ideal para espacios reducidos, pero que ofrece una capacidad versátil de 4 ejes con herramientas motorizadas de alto par y un eje C servoaccionado.

- Tornos de eje Y Force One: Diseñados para sectores como el aeroespacial y la automoción, estos tornos se centran en la fiabilidad, la precisión y la eficacia, especialmente en la producción de piezas complejas.

Al seleccionar un torno de eje Y, tenga en cuenta factores como:

- Complejidad de las piezas: Asegúrese de que la máquina puede realizar las geometrías complejas y las operaciones descentradas que requieren sus necesidades de producción.

- Volumen de producción: Evaluar si la máquina cumple la capacidad de producción requerida.

- Espacio y presupuesto: Evalúe la huella física y el coste, asegurándose de que se ajusta a sus limitaciones operativas.

- Asistencia a proveedores: Considere la disponibilidad de un servicio y asistencia completos por parte del fabricante o proveedor.

Al integrar los tornos CNC de eje Y en sus procesos de fabricación, las industrias pueden aumentar significativamente su productividad, reducir costes y mejorar la calidad del producto. La versatilidad y precisión que ofrecen estas avanzadas máquinas las convierten en un valioso activo en las operaciones de mecanizado modernas.

Introducción a los ejes de rotación en tornos CNC

Descripción general de los ejes de torno CNC

Los tornos CNC son máquinas de alta tecnología que utilizan movimientos lineales y giratorios para realizar tareas precisas y complejas. La integración de estos ejes permite una amplia gama de movimientos, lo que aumenta la versatilidad y capacidad de la máquina.

Ejes lineales en tornos CNC

- Eje X: Controla el desplazamiento lateral (izquierda y derecha) de la herramienta. Es esencial para determinar el diámetro de la pieza.

- Eje Z: Controla el movimiento longitudinal (hacia delante y hacia atrás) de la herramienta. Es crucial para controlar la longitud de corte y la profundidad de los elementos a lo largo de la pieza.

Ejes giratorios: Ampliación de las capacidades de mecanizado

Los ejes rotativos, o ejes de rotación, añaden otra dimensión de movimiento a los tornos CNC, permitiendo el mecanizado de geometrías más complejas. Estos ejes, designados como A, B y C, incluyen el eje A, que gira alrededor del eje X y permite el mecanizado angular, proporcionando acceso a lados adicionales de la pieza.

- Eje B: Representa la rotación alrededor del eje Y. Este eje permite inclinar la herramienta o la pieza en un plano diferente, lo que aumenta la versatilidad de la máquina.

- Eje C: Representa la rotación alrededor del eje Z. En los tornos CNC avanzados, el eje C permite un posicionamiento angular preciso de la pieza, lo que hace posible realizar operaciones de fresado y crear características complejas en la circunferencia de una pieza.

El papel de los ejes giratorios en los tornos CNC modernos

La adición de ejes giratorios convierte un simple torno de 2 ejes en una versátil máquina multieje:

- Tornos CNC de 3 ejes: Normalmente incluyen los ejes X, Z y C. El eje C permite realizar operaciones de fresado y taladrado en la cara o la periferia de la pieza de trabajo mientras está inmóvil o girando.

- Tornos CNC de 4 ejes: Incorpora un eje A (rotación alrededor de X), lo que permite el mecanizado angular y el acceso a características en lados adicionales de la pieza.

- Tornos CNC de 5 ejes: Añada un eje B (rotación alrededor de Y), que permite las geometrías más complejas y el mecanizado simultáneo en varias caras.

Ventajas de los ejes rotatorios

- Mayor flexibilidad: Los ejes giratorios permiten colocar la herramienta o la pieza en distintos ángulos, lo que posibilita el mecanizado de contornos y socavados complejos que serían imposibles sólo con ejes lineales.

- Precisión mejorada: Los ejes giratorios mejoran la precisión y la repetibilidad al minimizar la necesidad de múltiples configuraciones y ajustes manuales.

- Tiempos de ciclo reducidos: Las piezas complejas pueden completarse en menos operaciones, lo que agiliza la producción y reduce los plazos de entrega.

Aplicaciones prácticas

- Fresado en torno: Con un eje C, los tornos CNC pueden realizar operaciones de fresado, como taladrar agujeros o cortar ranuras en posiciones angulares precisas.

- Mecanizado por varias caras: Los ejes A y B permiten el mecanizado en varias caras de una pieza en una sola configuración, lo que reduce los errores de reposicionamiento.

- Geometrías complejas: Los ejes giratorios permiten crear piezas intrincadas con curvas, ángulos y rebajes complejos, habituales en las industrias aeroespacial, automovilística y médica.

| Eje | Dirección/Movimiento | Función |

|---|---|---|

| X | Horizontal (izquierda/derecha) | Controla el diámetro; movimiento lateral de la herramienta |

| Z | Longitudinal (adelante/atrás) | Controla la longitud; movimiento longitudinal de la herramienta |

| C | Rotación alrededor de Z | Posicionamiento angular; operaciones de fresado |

| A | Rotación alrededor de X | Eje basculante; mecanizado angular |

| B | Rotación alrededor de Y | Inclinación adicional para geometrías complejas |

Comparación de tornos de diferentes ejes

Diferencias entre tornos de 2, 3 y varios ejes

Comprender las capacidades y limitaciones específicas de los diferentes tornos de ejes es crucial para seleccionar la máquina adecuada para sus necesidades. En esta sección se detallan las diferencias entre los tornos de 2 ejes, 3 ejes y multieje y sus aplicaciones en el mecanizado CNC.

Tornos CNC de 2 ejes

Los tornos CNC de 2 ejes son el tipo más básico de torno CNC. Estos tornos funcionan utilizando dos ejes principales: el eje X y el eje Z.

- Eje X: Controla el movimiento lateral de la herramienta de corte, permitiéndole moverse a izquierda y derecha a través de la pieza de trabajo.

- Eje Z: Gobierna el movimiento longitudinal de la herramienta de corte, permitiéndole avanzar y retroceder a lo largo de la pieza.

Aplicaciones y limitaciones:

- Aplicaciones: Ideal para operaciones de torneado sencillas, como la creación de formas cilíndricas, el refrentado y el roscado básico.

- Limitaciones: Mejor para formas cilíndricas; no puede realizar fresados. Limitado a geometrías simples.

Tornos CNC de 3 ejes

Los tornos CNC de 3 ejes añaden un tercer eje, mejorando significativamente sus capacidades.

- Eje X y eje Z: Igual que en los tornos de 2 ejes.

- Eje C: Permite el movimiento de rotación alrededor del eje Z, lo que permite posicionar la pieza en ángulos precisos.

Capacidades mejoradas:

- Herramientas activas: La incorporación de herramientas motorizadas permite a los tornos CNC de 3 ejes realizar operaciones de fresado, taladrado y roscado. Esto permite mecanizar piezas más complejas sin necesidad de trasladar la pieza a otra máquina.

- Flexibilidad: Adecuado para piezas que requieren tanto torneado como operaciones secundarias como fresado o taladrado, proporcionando más versatilidad que los tornos de 2 ejes.

Tornos CNC multieje

Los tornos CNC multieje, que incluyen tornos de 4 y 5 ejes, ofrecen aún más flexibilidad y precisión.

- Tornos CNC de 4 ejes: Introducir un eje A que permita la rotación alrededor del eje X. Esto permite el mecanizado angular y el acceso a lados adicionales de la pieza.

- Tornos CNC de 5 ejes: Añaden un eje B, que gira alrededor del eje Y, permitiendo el mecanizado de geometrías complejas y piezas de varias caras simultáneamente.

Capacidades avanzadas:

- Geometrías complejas: Los tornos multieje pueden mecanizar piezas intrincadas con curvas, ángulos y rebajes complejos.

- Operaciones simultáneas: Capaz de realizar múltiples operaciones de mecanizado en una sola configuración, reduciendo la necesidad de múltiples configuraciones y aumentando la eficiencia.

- Alta precisión: Consiga una alta precisión y repetibilidad, esenciales para industrias como la aeroespacial, la automovilística y la fabricación de dispositivos médicos.

Comparación y aplicaciones

Los tornos de diferentes ejes son adecuados para diversas aplicaciones en función de sus capacidades:

| Tipo de eje | Capacidades | Limitaciones |

|---|---|---|

| 2 ejes | Operaciones básicas de torneado | Mejor para formas cilíndricas; no puede realizar fresado |

| 3 ejes | Torneado, fresado, taladrado con herramientas motorizadas | Las operaciones más complejas pueden requerir configuraciones adicionales |

| 4 ejes | Mecanizado angular, acceso a lados adicionales | Mayor complejidad y coste |

| 5 ejes | Mecanizado por varias caras, geometrías complejas | Alta complejidad y coste; requiere programación avanzada |

Ejemplos reales

- Ejemplo de torno de 2 ejes: Un taller de mecanizado que produzca ejes y casquillos sencillos puede utilizar un torno de 2 ejes por su eficacia y rentabilidad.

- Ejemplo de torno de 3 ejes: Un fabricante que fabrique piezas que necesiten tanto torneado como fresado, como bridas con patrones de pernos, se beneficiaría de un torno de 3 ejes con herramientas motorizadas.

- Ejemplo de torno de 4 ejes: La producción de componentes con características angulares, como los álabes de turbina, sería más factible con un torno de 4 ejes.

- Ejemplo de torno de 5 ejes: Las piezas aeroespaciales complejas con geometrías intrincadas y requisitos de alta precisión son las más adecuadas para los tornos de 5 ejes.

Comprender las diferencias entre estos tornos permite a los fabricantes seleccionar la máquina adecuada para sus necesidades específicas, equilibrando la complejidad, el coste y los requisitos de producción.

Aplicaciones prácticas de los ejes de torno

Ejes de torno

Los tornos funcionan haciendo girar una pieza alrededor de un eje, lo que permite realizar diversas tareas de mecanizado, como cortar, taladrar y roscar. Las aplicaciones prácticas de los ejes de torno son fundamentales para dominar las operaciones de torno. A continuación encontrará una guía paso a paso para comprender y aplicar los ejes de torno en el mecanizado real.

Eje Z y eje X

El eje Z es paralelo a la rotación del husillo y de la pieza, y controla la posición de la herramienta a lo largo de la pieza, mientras que el eje X es perpendicular al eje del husillo y gestiona la posición radial de la herramienta, determinando el diámetro del corte. Estos ejes son esenciales para las operaciones básicas de torneado.

- Giro (con los ejes Z y X)

- Proceso: La herramienta se desplaza a lo largo del eje Z para cortar longitudinalmente y a lo largo del eje X para controlar el diámetro.

- Aplicación: Crear formas cilíndricas como ejes y pasadores. Por ejemplo, convertir una pieza metálica en un tornillo funcional implica dar forma a la pieza controlando la posición de la herramienta a lo largo de estos ejes, roscar el tornillo y acabar la superficie.

- Corte de roscas (principalmente ejes Z y X)

- Proceso: Sincronización del movimiento de la herramienta a lo largo del eje Z con la rotación del husillo para cortar roscas precisas.

- Aplicación: Corte de roscas en una pieza, con el eje X controlando la profundidad del corte.

- Refrentado y mandrinado (ejes Z y X)

- Frente a: Desplazamiento radial de la herramienta (eje X) por el extremo de la pieza giratoria para crear una superficie plana.

- Perforación: Ampliación de un orificio desplazando la herramienta por el eje Z dentro de la pieza.

Eje Y y eje C

Los tornos CNC avanzados incluyen ejes adicionales como el eje Y y el eje C. El eje Y mueve la herramienta perpendicularmente a los ejes X y Z, mientras que el eje C controla la rotación del husillo en incrementos angulares precisos. El eje Y mueve la herramienta perpendicularmente a los ejes X y Z, mientras que el eje C controla la rotación del husillo en incrementos angulares precisos.

- Fresado de superficies planas o chaveteros (con ejes Y y C en tornos CNC)

- Proceso: Utilización del eje Y para desplazar la herramienta perpendicularmente a los ejes X y Z, permitiendo el fresado directo en piezas cilíndricas.

- Aplicación: Mecanizado de planos o chaveteros sin retirar la pieza del torno. El eje C permite un posicionamiento angular preciso para fresar características en ubicaciones rotacionales específicas.

Tornos reductores especializados

Los tornos reductores especializados utilizan un mecanismo para "leer" un modelo original y cortar simultáneamente una réplica a escala en una pieza en bruto.

- Copiar y reducir

- Proceso: Sincronización del movimiento entre el modelo y la herramienta de corte para producir réplicas a escala.

- Aplicación: Acuñación de monedas y fabricación de troqueles maestros en los que se requieren relaciones de reducción precisas.

Mecanizado multieje y herramientas motorizadas

Los tornos multieje avanzados integran herramientas motorizadas y ejes adicionales más allá de X y Z, lo que permite fresar, taladrar y tornear en una sola configuración.

- Herramientas motorizadas y mecanizado multieje

- Proceso: Utilización de herramientas motorizadas para realizar varias operaciones, como fresado, taladrado y torneado, en una única configuración.

- Aplicación: Reducción del tiempo de manipulación y aumento de la precisión en piezas complejas, mejorando la eficacia del mecanizado.

| Eje | Dirección del movimiento | Casos de uso típicos |

|---|---|---|

| Z | A lo largo del eje del husillo | Torneado, roscado, mandrinado |

| X | Radial al husillo | Control de diámetro, encarado |

| Y | Perpendicular a X y Z | Fresado de planos, chaveteros en piezas redondas |

| C | Control de rotación del husillo | Indexación para operaciones de fresado/taladrado |

| U, V, W | Ajustes incrementales de la herramienta | Posicionamiento preciso y trayectorias de herramienta complejas |

Comprender y utilizar eficazmente los distintos ejes de un torno, desde los fundamentales X y Z hasta los más avanzados Y y C, es crucial para optimizar los procesos de mecanizado y ampliar las capacidades de las operaciones de torno.

Mecanizado multieje: Ventajas y limitaciones

Ventajas del mecanizado multieje

Mayor precisión y exactitud

El mecanizado multieje mejora la exactitud y precisión de las piezas al permitir el mecanizado de la pieza en una única configuración, eliminando los errores asociados a la transferencia de piezas entre máquinas. Este enfoque consolidado garantiza la coherencia geométrica y tolerancias más estrictas, que son fundamentales para los componentes de alta precisión.

Capacidad para producir geometrías complejas

Los ejes adicionales, como el eje Y y los ejes de rotación (eje C y eje B), permiten crear ángulos, arcos y contornos tridimensionales intrincados, lo que resulta especialmente valioso en sectores como el aeroespacial y la automoción. Los tornos multieje facilitan el mecanizado de geometrías de piezas complejas que serían difíciles o imposibles con los tornos tradicionales de 2 ejes.

Acabado superficial superior

El mecanizado multieje ofrece la posibilidad de conseguir acabados superficiales superiores. El movimiento continuo a lo largo de varios ejes permite utilizar herramientas de corte más cortas, lo que reduce la desviación de la herramienta y las vibraciones. Como resultado, las superficies mecanizadas presentan menos marcas de mecanizado y un acabado más suave, lo que mejora la calidad general de las piezas.

Tiempos de preparación y de ciclo reducidos

Los tornos multieje pueden realizar varias operaciones de mecanizado en una sola configuración, lo que reduce significativamente los tiempos de configuración y de ciclo. Esta integración minimiza la necesidad de reposicionamiento y de múltiples dispositivos de fijación, lo que agiliza el proceso de producción y agiliza los plazos de entrega y aumenta la productividad.

Menores costes laborales

La automatización y la menor intervención manual asociadas al mecanizado multieje contribuyen a reducir los costes de mano de obra. Dado que estas máquinas pueden realizar tareas complejas con una supervisión humana mínima, se reduce la dependencia de operarios cualificados, lo que permite a los fabricantes asignar los recursos laborales de forma más eficaz y centrarse en otras áreas críticas de la producción.

Prolongación de la vida útil de la herramienta

El ajuste dinámico de los ángulos de las herramientas en el mecanizado multieje ayuda a reducir el desgaste de las herramientas, alargando su vida útil. Al optimizar las condiciones de corte y minimizar la tensión excesiva sobre las herramientas, los tornos multieje garantizan un rendimiento más uniforme y duradero de las herramientas de corte, lo que se traduce en un ahorro de costes en herramientas.

Capacidad de producción en serie

Los tornos multieje están especialmente indicados para la producción repetitiva de grandes volúmenes de piezas de precisión. Su capacidad para mantener una calidad y precisión uniformes en múltiples series de producción los hace ideales para escenarios de producción en masa. Las industrias que requieren grandes cantidades de piezas uniformes, como la fabricación de dispositivos médicos, se benefician enormemente de la fiabilidad y eficacia del mecanizado multieje.

Limitaciones del mecanizado multieje

Costes iniciales y operativos elevados

Los tornos CNC multieje requieren una inversión considerable, no sólo en equipos, sino también en herramientas avanzadas, mantenimiento y consumo de energía. Estos costes pueden suponer un obstáculo importante para las operaciones de fabricación más pequeñas.

Configuración y programación complejas

El mecanizado multieje implica complejos requisitos de configuración y programación. Las capacidades avanzadas de estas máquinas requieren un software sofisticado y programadores cualificados que puedan gestionar trayectorias de herramientas y estrategias de mecanizado complejas, lo que aumenta el tiempo y los recursos necesarios para la configuración y programación iniciales.

Requisitos de formación

Los operarios y programadores necesitan una amplia formación para utilizar eficazmente los tornos CNC multieje, dadas sus avanzadas funcionalidades y ejes adicionales. Invertir en programas de formación es esencial para maximizar el potencial del mecanizado multieje.

Rentabilidad limitada para piezas sencillas

Para piezas sencillas y de baja complejidad, las capacidades avanzadas de los tornos multieje pueden resultar innecesarias y poco rentables. Los tornos tradicionales de 2 ejes o las máquinas CNC más sencillas pueden realizar adecuadamente operaciones básicas de torneado y fresado a un coste inferior. Por tanto, los fabricantes deben evaluar cuidadosamente la complejidad de sus piezas y sus necesidades de producción antes de invertir en tecnología multieje.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

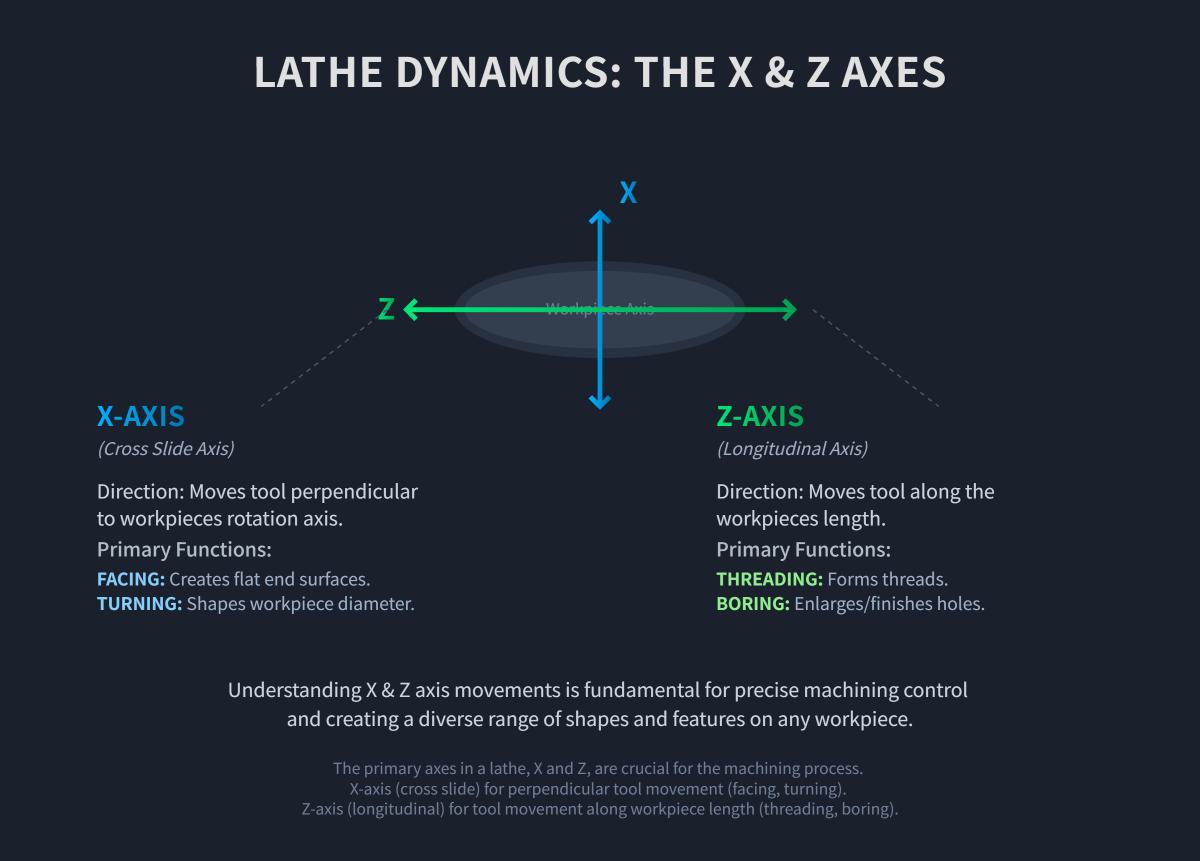

¿Cuáles son los ejes principales de un torno y para qué sirven?

Los ejes principales de un torno son el eje X y el eje Z, cada uno de los cuales desempeña un papel crucial en el proceso de mecanizado. El eje X, también conocido como eje transversal, mueve la herramienta de corte perpendicularmente al eje de rotación de la pieza. Este movimiento es esencial para operaciones como el refrentado, donde se crean superficies planas en los extremos de la pieza, y las operaciones de torneado, que implican dar forma al diámetro de la pieza. El eje Z, o eje longitudinal, controla el movimiento de la herramienta de corte a lo largo de la pieza. Este eje es vital para operaciones como el roscado y el mandrinado, en las que es necesario un control preciso del movimiento de la herramienta a lo largo de la pieza. Comprender estos ejes es fundamental para utilizar eficazmente un torno, garantizando un control preciso sobre el proceso de mecanizado y permitiendo la creación de una amplia gama de formas y características en la pieza de trabajo.

¿Cómo amplía el eje Y las capacidades del torno?

El eje Y en un torno CNC amplía significativamente sus capacidades al permitir operaciones de fresado, taladrado y torneado descentrado, que antes no eran posibles sin reposicionar la pieza varias veces. Este eje adicional permite realizar tareas de mecanizado complejas, como la creación de chaveteros, ranuras y geometrías intrincadas directamente en el torno. Esta versatilidad reduce los tiempos de preparación, mejora la precisión al minimizar la necesidad de múltiples configuraciones de la máquina y aumenta la productividad. El eje Y también permite el uso de varias herramientas en cada estación de herramientas, lo que aumenta aún más la flexibilidad y eficacia de la máquina. Esto hace que los tornos con eje Y sean especialmente valiosos en sectores que requieren una alta precisión y la producción de componentes complejos, como el aeroespacial, el de automoción y el de dispositivos médicos.

¿Qué son los ejes de rotación en un torno CNC y cuáles son sus funciones?

Los ejes de rotación en un torno CNC son cruciales para ampliar las capacidades de mecanizado más allá de los simples movimientos lineales. Estos ejes, conocidos como eje A, eje B y eje C, permiten la rotación alrededor de los ejes lineales principales (X, Y, Z).

- Eje A (Balanceo): Este eje permite la rotación alrededor del eje X. Se utiliza principalmente para inclinar la herramienta o la pieza de trabajo, lo que facilita las operaciones complejas de esculpido y contorneado.

- Eje B (Pitch): Este eje permite la rotación alrededor del eje Y. Es beneficioso para el mecanizado multiángulo y resulta especialmente útil para crear formas cilíndricas o cónicas.

- Eje C (guiñada): Este eje gira alrededor del eje Z. Se utiliza para indexar la pieza o la herramienta, lo que resulta esencial para los cortes helicoidales o en espiral y las operaciones con herramientas motorizadas.

Estos ejes giratorios aumentan la versatilidad de un torno CNC, permitiendo el mecanizado en varias caras sin reposicionamiento manual, mejorando la eficacia y la precisión, y permitiendo diseños de piezas intrincados que serían un reto en máquinas estándar de 2 ó 3 ejes.

¿Cuáles son las diferencias entre los tornos de 2 ejes, 3 ejes y multieje?

Un torno CNC de 2 ejes utiliza los ejes X y Z, lo que permite realizar operaciones básicas de torneado, como mecanizado de diámetros exteriores e interiores, refrentado, taladrado y roscado. Esta configuración es adecuada para producir piezas cilíndricas sencillas y se suele utilizar en el mecanizado general y en talleres pequeños.

Un torno CNC de 3 ejes incluye los ejes X, Z y C. La adición del eje C permite el movimiento giratorio y las capacidades de herramientas activas, lo que permite operaciones más complejas como el fresado y el taladrado intrincado. Esta configuración es frecuente en industrias como la aeroespacial, la automovilística y la médica, donde las piezas requieren un mecanizado más detallado.

Los tornos CNC multieje, como las máquinas de 4, 5 y 6 ejes, incorporan ejes adicionales como Y, A y B, que proporcionan capacidades mejoradas para el mecanizado de geometrías complejas. Estos tornos pueden realizar operaciones simultáneas en varias caras de una pieza, lo que reduce el tiempo de ciclo y aumenta la precisión. Son ideales para industrias de alta precisión, como la aeroespacial, donde son necesarios diseños intrincados y una producción de gran volumen.

¿Cuáles son las ventajas y las limitaciones del mecanizado multieje?

El mecanizado multieje ofrece numerosas ventajas y algunas limitaciones que es crucial tener en cuenta.

Ventajas:

- Mayor exactitud y precisión: El mecanizado multieje permite producir piezas complejas en una sola configuración, reduciendo los errores derivados del reposicionamiento manual.

- Producción de piezas complejas: Permite crear formas intrincadas en 3D, contornos y rebajes que resultan difíciles con los métodos tradicionales.

- Acabado superficial mejorado: El movimiento continuo a lo largo de varios ejes minimiza las marcas de la herramienta, lo que se traduce en acabados superficiales superiores.

- Reducción de la mano de obra y el tiempo de producción: Menos configuraciones e intervenciones manuales reducen los costes de mano de obra y acortan los tiempos de producción.

- Mayor vida útil de la herramienta: Los ángulos de corte óptimos reducen el desgaste de la herramienta, prolongando su vida útil y reduciendo los costes de mantenimiento.

- Reducción de las necesidades de fijación: El posicionamiento seguro de la pieza durante todo el proceso reduce la necesidad de utilizar varios dispositivos de fijación.

- Capacidad de producción en serie: La calidad constante en la fabricación de grandes volúmenes la hace ideal para la producción en serie.

Limitaciones:

- Costes elevados: Los costes iniciales de adquisición y funcionamiento, incluidos el mantenimiento y el utillaje, son significativamente superiores a los de las máquinas convencionales.

- Configuración y programación complejas: La programación requiere conocimientos avanzados y software especializado, lo que puede suponer un obstáculo para los operadores menos experimentados.

- Ámbito de aplicación limitado: Puede no ser rentable para componentes más sencillos o volúmenes de producción bajos, lo que limita su uso en algunas industrias.

¿Cómo se aplican los ejes de torno en las operaciones CNC del mundo real?

En las operaciones CNC del mundo real, los ejes del torno son fundamentales para controlar con precisión el movimiento y el posicionamiento de la herramienta de corte y la pieza. Los ejes X y Z son las direcciones principales, con el eje X gestionando el movimiento radial de la herramienta hacia o desde la línea central de la pieza de trabajo, y el eje Z controlando el movimiento longitudinal a lo largo de la pieza de trabajo. Esta configuración permite realizar operaciones esenciales como el torneado, el refrentado y el mandrinado, que son cruciales para crear piezas cilíndricas como ejes y casquillos.

Los tornos multieje, incluidas las máquinas de 3, 4 y 5 ejes, amplían las capacidades añadiendo ejes lineales y rotativos adicionales. Estos tornos avanzados permiten mecanizar geometrías complejas y diseños intrincados con gran precisión. Por ejemplo, los tornos de 4 y 5 ejes son vitales en las industrias aeroespacial y médica para producir álabes de turbina e instrumentos quirúrgicos, respectivamente, debido a su capacidad para realizar cortes multidireccionales simultáneos.

La aplicación de ejes de torno en operaciones CNC garantiza una producción eficaz y de alta calidad en diversos sectores, desde la automoción hasta la electrónica de consumo, al permitir una amplia gama de procesos de mecanizado, desde el torneado sencillo hasta el contorneado y grabado complejos.