I. Proceso de selección del accionamiento

Al seleccionar una transmisión de cadena dentada, hay que elegir la combinación de cadena y rueda dentada que mejor se adapte a los requisitos. En la mayoría de los casos, se trata de un proceso de varios pasos; el primero es conocer el espacio de instalación para la cadena y la rueda dentada, así como los requisitos de carga de trabajo y velocidad.

Normalmente, para una determinada condición de trabajo, hay más de una combinación de tamaño de cadena y piñón, por lo que lo mejor es considerar realmente dos o tres planes alternativos, y tener en cuenta otros factores importantes, como el coste, la utilización del inventario y la vida útil prevista.

La mayoría de los fabricantes de cadenas proporcionan manuales de selección de transmisiones y asistencia técnica para ayudar a los usuarios a elegir los productos. Algunos también proporcionan programas informáticos para simplificar el proceso de selección. Cuando el accionamiento seleccionado implique un gasto importante de fondos o trabaje en condiciones anormales y extremas, es esencial consultar al fabricante de la cadena para obtener asistencia.

II. Paso de la cadena

En general, las cadenas de paso pequeño funcionan suavemente a altas velocidades. Las cadenas de paso grande transmiten un par mayor, pero a velocidades más bajas.

III. Anchura de la cadena

La potencia nominal de las cadenas dentadas se expresa en términos de valor de potencia unitaria de la anchura de la cadena. Para cualquier paso dado, el aumento de la anchura de la cadena aumenta la resistencia de la cadena. La potencia nominal aumenta, al igual que el coste. Cuando hay varias anchuras de cadena que cumplen los requisitos especificados, se suele elegir la de menor anchura para reducir costes. Sin embargo, el aumento de la anchura de la cadena puede hacer que la transmisión sea más fiable y resistente a los golpes.

IV. Factor de las condiciones de trabajo

La tabla 1 muestra los factores de las condiciones de trabajo. Los factores de condición de trabajo se utilizan para caracterizar las características de carga de la fuente de energía y del equipo accionado. Al seleccionar una transmisión de cadena dentada, debe utilizarse el factor de condición de trabajo apropiado para obtener un rendimiento de transmisión y una vida útil satisfactorios. El uso incorrecto de los factores de condición de trabajo puede provocar daños prematuros en el dispositivo de transmisión.

Cuadro 1 Factores de las condiciones de trabajo

| Aplicación | Tipo de motor principal | ||

| A | B | ||

| Mezclador | Totalmente hidráulico | 1.1 | 1.3 |

| Hidráulico, densidad variable | 1.2 | 1.4 | |

| Equipos de panadería | Amasadora | 1.2 | 1.4 |

| Equipos de elaboración y llenado de cerveza | Embotelladora | 1 | 1.2 |

| Calderas, utensilios de cocina, cubas de maceración | 1 | 1.2 | |

| Incrustaciones en la tolva (arranque frecuente) | 1.2 | 1.4 | |

| Maquinaria para ladrillos y cerámica | Alimentador de tornillo, mesa de corte | 1.3 | 1.5 |

| Máquina de ladrillos, prensa en seco, granuladora | 1.4 | 1.6 | |

| Mezcladoras, agitadoras, laminadoras | 1.4 | 1.6 | |

| Centrifugadora | 1.4 | 1.6 | |

| Compresor | Centrífugas y rotativas | 1.1 | 1.3 |

| Reciprocantes (1 cilindro o 2 cilindros) | 1.6 | 1.8 | |

| Reciprocantes (3 cilindros o más) | 1.3 | 1.5 | |

| Grúa | Mecanismo de elevación principal (carga media) | 1.2 | 1.4 |

| Mecanismo de elevación principal (carga pesada) | 1.4 | 1.6 | |

| Trituradora | Molino de bolas, máquina de rodillos, trituradora de mandíbulas | 1.6 | 1.8 |

| Draga | Mecanismos de transporte, tambores elevadores | 1.4 | 1.6 |

| Abrazaderas, rejillas | 1.6 | 1.8 | |

| Ventiladores y sopladores | Centrífuga, hélice, tipo de pala | 1.3 | 1.5 |

| Soplador de desplazamiento positivo | 1.5 | 1.7 | |

| Maquinaria para la molienda de cereales | Cribado, purificación, separadores | 1.1 | 1.3 |

| Molinos y molinos de martillos | 1.2 | 1.4 | |

| Molino de rodillos | 1.3 | 1.5 | |

| Generadores y excitadores | 1.2 | 1.4 | |

| Máquinas herramienta | Mandrinadoras, fresadoras | 1.1 | 1.3 |

| Rectificadoras, tornos, taladradoras | 1 | 1.2 | |

| Mezcladoras, secadoras Yankee | 1.3 | 1.5 | |

| Calandras, secadoras, máquinas de papel | 1.2 | 1.4 | |

| Recortadoras, bobinadoras | 1.5 | 1.7 | |

| Peladoras, maquinaria | 1.6 | 1.8 | |

| Maquinaria de impresión | Máquinas de impresión tipográfica, máquinas de impresión litográfica, plegadoras | 1.2 | 1.4 |

| Incisoras, cortadoras de papel, rotativas | 1.1 | 1.3 | |

| Máquinas para imprimir revistas y periódicos | 1.5 | 1.7 | |

| Bombas | Bombas centrífugas, bombas de engranajes, bombas de levas, bombas de paletas | 1.2 | 1.4 |

| Bombas de lodo | 1.6 | 1.8 | |

| Bomba de tuberías | 1.4 | 1.6 | |

| Bomba de pistón (1 cilindro o 2 cilindros) | 1.6 | 1.8 | |

| Bomba de pistón (más de 3 cilindros) | 1.3 | 1.5 | |

| Maquinaria para caucho y plástico | Calandria, máquina de rollos, fabricación de tubos, máquina laminadora de cuerdas de neumáticos | 1.5 | 1.7 |

| Mezcladora Banbury | 1.5 | 1.7 | |

| Mezclador | 1.6 | 1.7 | |

| Extrusora | 1.5 | 1.8 | |

| Criba | Cono, giratorio | 1.2 | 1.4 |

| Rotatorio, grava, piedra, tipo vibratorio | 1.5 | 1.7 | |

| Alimentador automático de carbón | 1.1 | 1.3 | |

| Industria textil | Bastidor de tela, calandra, telar | 1.1 | 1.3 |

Motor principal tipo A: Transmisión hidráulica para motores de combustión interna, convertidores de par, motores eléctricos, turbinas o motores hidráulicos.

Motor principal tipo B: Transmisión mecánica para motores de combustión interna.

V, número de dientes del piñón

Para garantizar una transmisión duradera y un funcionamiento suave, el piñón debe tener al menos 21 dientes. Utilización de piñones con menos dientes en la transmisión puede aumentar la vibración y el ruido debido al efecto poligonal. Cada cubo de piñón debe tener un tamaño de diámetro suficiente para mecanizar el orificio y el chavetero del eje de montaje. En la Tabla 2 se indican los tamaños máximos de diámetro de orificio recomendados para piñones de cadena dentados estándar con 33 dientes o menos.

Los piñones de cadena dentada ANSI no deben tener menos de 12 dientes, y el número de dientes de los piñones grandes no debe superar generalmente los 120 dientes.

Cuando la cadena dentada se desgasta, el paso real aumenta, situando la cadena en un círculo de paso mayor en los dientes de la rueda. Cuando el alargamiento es demasiado grande, la cadena puede empezar a saltar o caerse, dañando la cadena y la rueda dentada. El alargamiento máximo admisible (%) de la cadena es de 200/N, donde N es el número de dientes de la rueda dentada grande.

Tabla 2 Diámetro máximo del agujero para piñones de cadena de dientes estándar (Unidad: pulg.)

| Número de dientes | Agujero con paso de cadena estándar | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Tratamiento de endurecimiento de dientes de piñón

Para maximizar la vida útil de la transmisión, los dientes del piñón deben estar endurecidos. Sin embargo, en algunos casos, como cuando el piñón es grande, con más de 50 dientes, y tanto la carga como la velocidad son bajas, los dientes no endurecidos también pueden proporcionar una buena vida útil.

VII. Ángulo de envoltura de la cadena del piñón pequeño

Para garantizar un engranaje normal y evitar que salte la cadena, el ángulo de envoltura de la cadena del piñón pequeño debe ser de 120° como mínimo. Si la relación de transmisión es de 3:1 o inferior, este requisito se cumple de forma natural. El ángulo de envoltura de la cadena se calcula mediante la siguiente fórmula.

A=180°-2arcsin[(D-d)/2C]

Dónde

- A es el ángulo de envoltura de la cadena (°);

- D es el diámetro del piñón grande (pulg);

- d es el diámetro del piñón pequeño (pulg);

- C es la distancia entre ejes (pulg.).

VIII. Relación de transmisión

La relación de transmisión de una cadena dentada puede llegar a 12:1, pero una relación de transmisión inferior a 8:1 suele ser más económica y práctica. Las relaciones superiores suelen requerir un accionamiento en dos etapas.

IX. Longitud de la cadena

El número total de eslabones de la cadena debe ser par. Si se utiliza un número impar de eslabones, debe emplearse un eslabón de transición, lo que reducirá la capacidad de transmisión y aumentará el coste. Los distintos tipos y anchuras de cadenas dentadas no pueden utilizar eslabones de transición.

X. Distancia entre ejes

Si la distancia entre ejes no está predeterminada, lo mejor es asegurarse de que el ángulo de envoltura del piñón pequeño sea de al menos 120°, o tomar el valor mínimo de acuerdo con otras condiciones prácticas de aplicación. Porque para una relación de transmisión dada, una distancia entre ejes más corta requiere una cadena más corta, lo que puede reducir el número de piezas sujetas a desgaste y disminuir los costes. Una distancia entre ejes más larga significa una cadena más larga, lo que puede causar vibraciones y acelerar el desgaste, dificultando el mantenimiento.

XI. Distancia mínima entre ejes

La distancia mínima entre ejes debe garantizar que los dos piñones no interfieran, y debe poder hacer que el ángulo de envoltura de la cadena del piñón pequeño alcance los 120°. Para evitar que los piñones interfieran, la distancia central debe ser mayor que la suma de los radios de los círculos exteriores de los dos piñones. Si la relación de transmisión es de 3:1 o inferior, la distancia central puede ser tan grande como sea necesario, y el ángulo de envoltura del piñón pequeño cumplirá la norma. Para relaciones de transmisión mayores, el ángulo de envoltura de la cadena debe calcularse utilizando la fórmula mencionada anteriormente al seleccionar la distancia central.

XII, Distancia entre centros práctica

Por lo general, la distancia entre ejes no debe superar la longitud de 60 eslabones de la cadena. Si la distancia central es demasiado grande, el pandeo de la cadena será excesivo.

XIII, Distancia entre ejes ajustable

La distancia entre ejes debe ajustarse siempre que sea posible, de modo que la cadena pueda retensarse después del desgaste para garantizar una transmisión normal. Una estimación del ajuste necesario para una transmisión determinada consiste en multiplicar la tasa de alargamiento máxima admisible por la distancia central inicial, y realizar el ajuste lo más cerca posible de la longitud de dos eslabones de la cadena.

XIV, Distancia entre ejes fija

Cuando la distancia entre ejes sólo puede fijarse y no pueden utilizarse dispositivos tensores como ruedas tensoras de cadena u otros métodos, es especialmente importante mantener una tensión adecuada en la cadena durante el diseño de la transmisión. Una práctica típica es controlar estrictamente la longitud de la cadena y la distancia entre ejes de los piñones utilizados. A veces, los fabricantes de cadenas recomiendan aumentar ligeramente la distancia precisa entre centros para asegurarse de que la cadena tiene la tensión adecuada tras una breve prueba de funcionamiento.

Cuando se utilizan cadenas, generalmente es aconsejable elegir una cadena más ancha de lo necesario, lo que puede reducir eficazmente la tensión en las bisagras de la cadena, disminuir la tasa de desgaste y prolongar la vida útil de la transmisión de distancia de centro fijo. Para las transmisiones a distancia de centro fijo, se pueden solicitar recomendaciones específicas a los fabricantes de cadenas.

XV, Cadena Sag Espacio

Cuando la cadena se desgasta y se alarga, aumenta la holgura en el lado flojo de la cadena. Es necesario asegurarse de que hay suficiente espacio alrededor del dispositivo de transmisión para acomodar el desgaste.

XVI, Tensor de cadena

Para mantener la tensión adecuada de la cadena, se puede utilizar una polea tensora o un dispositivo tensor tipo zapata en el lado flojo de la cadena. La polea tensora debe instalarse en el interior de la transmisión, mientras que la zapata debe instalarse en el exterior. Antes de utilizar un tensor de zapata, confirme que la cadena dentada utilizada es compatible. Muchas cadenas de piñones no tienen un diseño "backbend", lo que puede causar graves daños a la zapata.

XVII, Disposición del accionamiento

En artículos anteriores se han presentado las disposiciones de accionamiento habituales.

1. Variador de velocidad

Cuando la transmisión funciona dentro de un rango determinado, es necesario asegurarse de que la cadena tiene capacidad para trabajar con la carga y la velocidad máximas. En ocasiones, el ciclo de carga (el porcentaje de tiempo de trabajo bajo diferentes cargas y velocidades) es muy claro, y debe tenerse en cuenta para los requisitos de vida útil previstos de la cadena antes de seleccionarla definitivamente.

2. Piñones de arrastre múltiples

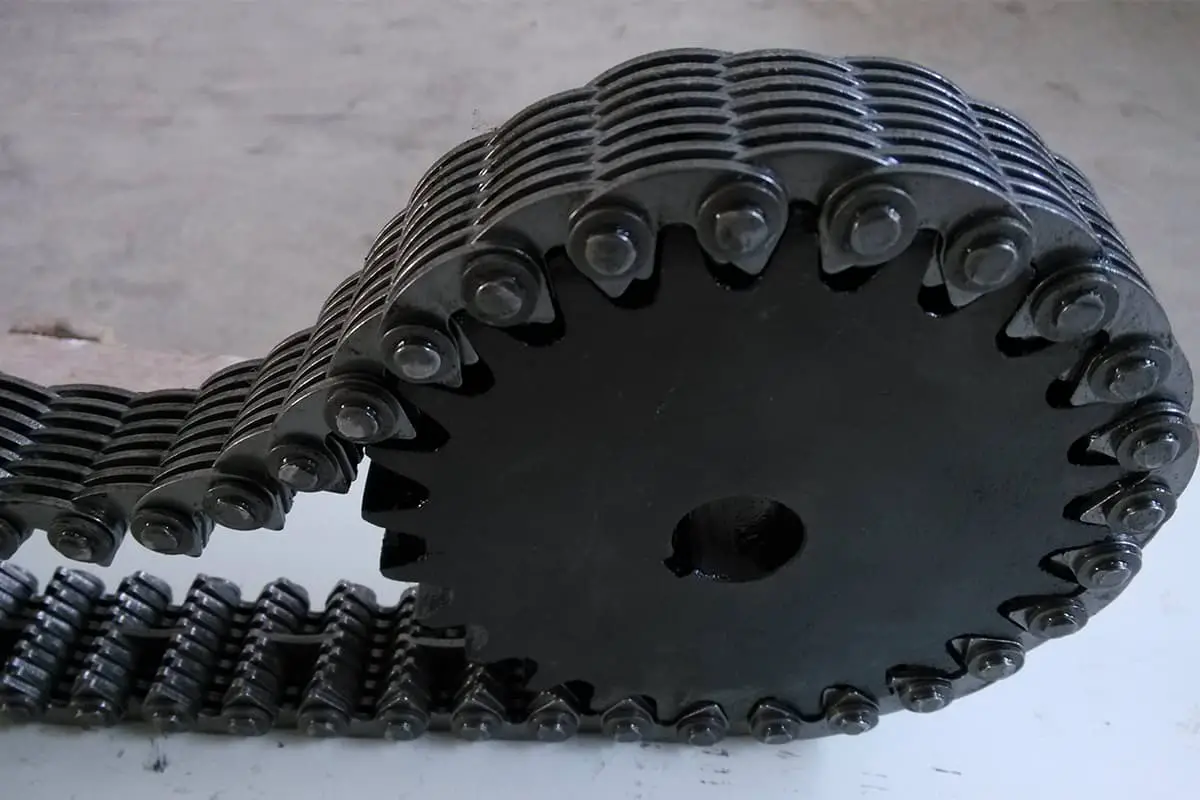

Cuando hay varios piñones accionados (véase la figura siguiente), se suelen utilizar cadenas de piñones de doble cara, que pueden accionar piñones a ambos lados de la cadena. Las cadenas de piñones de doble cara están disponibles en varias formas, y se debe consultar a los fabricantes de cadenas cuando se diseñan accionamientos de cadenas de piñones de doble cara.