I. Tipo de transportador

Los diseñadores deben considerar la elección de uno de los dos tipos de modos de transporte, que son:

(1) El material está completamente soportado y transportado por la cadena y los accesorios. Los transportadores de soporte, de faldón, de canaleta, de tablillas, de barras transversales y de suelo pertenecen a esta categoría.

(2) El material se desliza por la superficie del transportador empujado por deflectores u otros accesorios, sin que la cadena soporte el material transportado. Los transportadores de empuje y rascadores pertenecen a esta categoría.

La elección final del tipo de transportador también depende de las siguientes condiciones:

- Ventajas e inconvenientes de cada tipo de aplicación.

- Instalación inicial y costes diarios.

- Vida útil necesaria y costes de mantenimiento.

- Velocidad del transportador.

- Longitud del transportador.

- Método de carga.

Para transportadores poco comunes o complejos, es esencial consultar a los fabricantes de cadenas de rodillos, ya que en estos casos se necesita más experiencia para hacer una mejor elección.

II. Espacio de anchura y altura del transportador

El transportador debe tener suficiente anchura para colocar objetos o transportar materiales, y también debe tener suficiente espacio en altura para permitir el paso de accesorios, dispositivos y objetos transportados. Al mismo tiempo, debe haber suficiente espacio en altura para que regresen los accesorios y dispositivos descargados. Los diseñadores deben considerar cuidadosamente todas las restricciones de las condiciones físicas antes de determinar el tamaño del transportador de cadena.

III. Longitud del transportador y distancia entre ejes

La longitud del transportador se ve afectada por la resistencia a la fricción de la cadena de arrastre y el peso del material transportado, así como por el límite de potencia nominal de la cadena. Cuanto mayor sea la longitud de transporte, mayor será la fuerza de arrastre necesaria y menor la capacidad de carga relativa del material transportado.

La distancia central del eje motriz suele ser igual a la longitud del transportador, pero a veces es mayor porque los dispositivos auxiliares de carga y descarga colocados en ambos extremos del transportador requieren una distancia central mayor.

IV. Carga de la cinta transportadora

Todo proceso de carga del transportador debe ser lo más suave posible para evitar impactos. Si es posible, la carga del transportador debe realizarse utilizando métodos de posicionamiento y deslizamiento para reducir las fluctuaciones de las sacudidas y la carga brusca. Las rampas o tolvas utilizadas para cargar el transportador deben colocarse, en la medida de lo posible, en el centro de las dos cadenas del transportador, ya que, de lo contrario, un lado de la cadena del transportador podría desgastarse más rápidamente que el otro.

V. Capacidad de transporte

La capacidad de transporte es la cantidad de material (en peso o en número) que transporta un transportador en una unidad de tiempo, y se calcula mediante la siguiente fórmula:

Wc=60WS

Dónde

- W es la capacidad de transporte (lbf/h o piezas/h);

- W es la cantidad de material transportado (lbf/pie o piezas/pie);

- S es la velocidad de transporte (pies/min).

VI. Velocidad de transporte

La capacidad de transporte necesaria determina la velocidad de transporte, que está limitada por el tipo de material transportado, el método de transporte y los métodos de carga y descarga.

VII. Acumulación

A veces, los usuarios necesitan detener temporalmente el transporte de artículos sin detener el transportador, lo que requiere un espacio de acumulación. Los espacios de acumulación suelen utilizarse en transportadores de empuje y rascadores.

Utilizando un determinado dispositivo para elevar la mercancía o bajar la cadena, la mercancía se coloca sobre la plataforma o la cinta fija, mientras que la cadena transportadora situada debajo de la mercancía sigue funcionando como de costumbre. Suspender la mercancía de este modo no aumenta la tensión de la cadena, sino que en realidad la reduce.

A veces, en los transportadores de tablillas hay secciones de acumulación, en las que el dispositivo detiene la mercancía mientras la cinta transportadora se desliza por debajo de ella. Detener la mercancía de este modo aumenta enormemente la tensión de la cadena, por lo que la sección de acumulación debe ser lo más corta posible. Los transportadores de funcionamiento continuo generan mucho calor durante la acumulación de mercancías, por lo que el tiempo de acumulación debe ser lo más breve posible.

VIII. Tipos de cadenas

1. Cadenas de rodillos de precisión

Las cadenas de rodillos de precisión con accesorios se utilizan a menudo en transportadores. Estas cadenas y los accesorios estándar utilizados se muestran en ASME B29.1. Algunos fabricantes ofrecen cadenas de rodillos de precisión para transportadores con placas laterales rectas. Las cadenas de rodillos de precisión suelen utilizarse cuando el tamaño de los piñones es limitado o cuando se requiere una gran suavidad de transmisión.

2. Cadenas de rodillos de doble paso para transportadores

Las cadenas de rodillos de doble paso para transportadores también se utilizan en transportadores. Estas cadenas y los accesorios estándar utilizados se muestran en ASME B29.4. Las cadenas de rodillos de doble paso para transportadores tienen placas laterales rectas, con rodillos disponibles en diámetros grandes y pequeños.

Las cadenas de rodillos de pequeño diámetro suelen utilizarse en transportadores verticales o de corta distancia, donde la cadena se desplaza deslizándose por el borde de la placa de la cadena. Las cadenas de rodillos de gran diámetro suelen utilizarse en transportes de larga distancia para reducir la fuerza de fricción.

3. Cadenas de rodillos de pasador hueco

Las cadenas de espigas huecas se utilizan casi exclusivamente en transportadores de barras transversales. Las cadenas de espigas huecas también están disponibles en los tipos de paso simple y paso doble, con rodillos disponibles en diámetros grandes y pequeños.

IX. Paso de la cadena

La selección de la cadena transportadora suele basarse en la carga de trabajo, que se corresponde con el paso. Además, el tamaño de los elementos transportados y el espacio necesario para los accesorios también se ven limitados por el paso. Las cadenas de paso corto (35-80) suelen utilizarse para transportadores de corta distancia o cuando se requiere un funcionamiento suave. Las cadenas de paso grande (100-200, o c2040-c2160) suelen utilizarse para transportadores de larga distancia con velocidades relativamente bajas.

X. Fijaciones de cadena

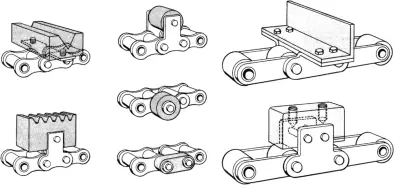

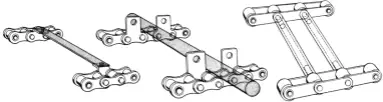

La figura 1 muestra algunos implementos especializados, mientras que las figuras 2 y 3 muestran el uso de implementos.

La figura 2 muestra la instalación de implementos para cadenas de una sola fila. En la parte izquierda de la figura, los bloques en V se fijan con implementos A-1 y M-1, que suelen utilizarse para transportar objetos cilíndricos. Las imágenes superior e intermedia de la parte central de la figura muestran cadenas con rodillos fijados con implementos M-1 y D-1. Los rodillos instalados con aditamentos M-1 permiten que los objetos transportados "presionen" la cadena para un contacto de fricción de rodadura, mientras que los rodillos instalados con aditamentos D-1 suelen soportar la cadena por fricción de rodadura.

La imagen inferior del centro muestra bloques de goma instalados con accesorios D-3, lo que le confiere una superficie de transporte de alta fricción. La imagen superior derecha muestra cantoneras conectadas con implementos K-2 para formar placas de empuje. La imagen inferior derecha muestra una cadena con implementos M-2 instalados con bloques de cojinetes roscados.

La figura 3 muestra tres tipos de combinaciones de doble cadena. La imagen de la izquierda muestra listones instalados con implementos A-1. La imagen del medio utiliza implementos M-35 como espaciadores y localizadores para transportar objetos largos. La imagen de la derecha muestra tubos largos instalados con implementos D-3 como superficie de transporte, lo que también puede conseguirse con cadenas de pasador hueco y travesaños extendidos.

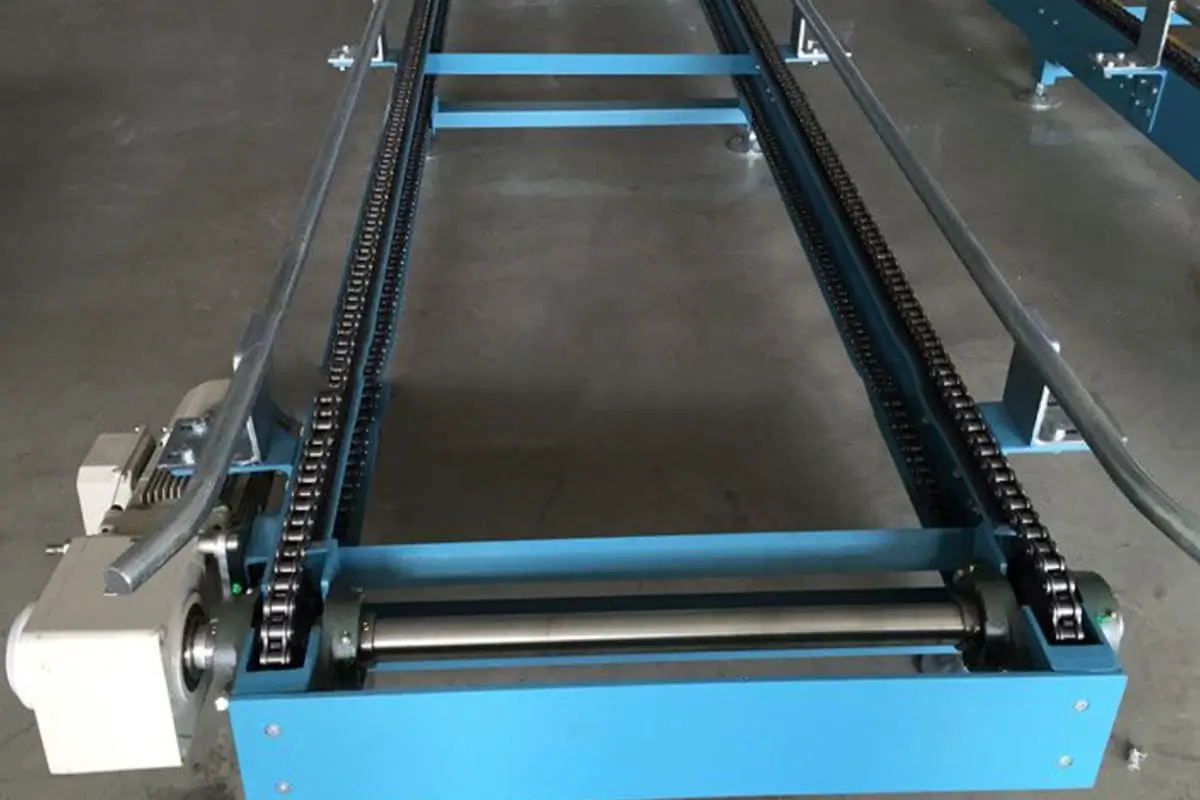

XI. Soporte de la cadena transportadora

Generalmente, las cadenas transportadoras múltiples se apoyan en raíles o carriles guía. Si la cadena transportadora tiene rodillos de gran diámetro, la cadena de rodillos suele apoyarse en los rodillos que discurren por los raíles; si la cadena transportadora tiene rodillos de pequeño diámetro, la cadena transportadora de rodillos suele apoyarse en el deslizamiento a lo largo del borde inferior de la placa de la cadena. Cuando la cadena transportadora tiene rodillos de diámetro pequeño, el borde de carga de la cadena no debe apoyarse en los rodillos, ya que esto puede provocar que los rodillos no giren y se aplasten.

Cuando la distancia entre ejes del accionamiento es superior a 80 eslabones de cadena, el lado de retorno de la cadena transportadora debe apoyarse, ya que un lado de retorno demasiado largo sin apoyo se combará y puede aumentar considerablemente la tensión de la cadena. Por lo general, la tensión de la cadena se reduce considerablemente después de apoyar el lado de retorno.

Además, el pandeo del lado de retorno puede provocar a veces obstrucciones por "pegado" debido al desgaste y al alargamiento, lo que no ocurriría en los transportadores nuevos. Apoyar el lado de retorno también puede reducir las fluctuaciones y el balanceo.

En la mayoría de los transportadores, el lado de retorno se devuelve deslizando el borde de la placa de la cadena sobre el carril guía o deslizando las piezas de montaje sobre la plataforma. Incluso en el caso de las cadenas de rodillos de gran diámetro, el lado de retorno se devuelve deslizando sobre el carril o la plataforma, ya que los enganches de la cadena o sus piezas de montaje suelen impedir que los rodillos funcionen en el lado de retorno.

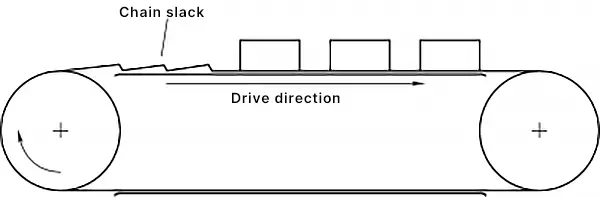

XII. Accionamiento del transportador

La potencia del transportador debe colocarse en el eje de cabeza para accionar, que suele estar en el extremo de descarga del transportador, para que la cadena tenga la máxima tensión sólo en el lado de transporte cuando la cadena del transportador esté trabajando.

Dado que la vida útil de la cadena del transportador depende de la carga y de la duración de la carga, si el transportador es accionado por el eje de cola, entonces ambos lados de toda la cadena están sometidos a carga, lo que acorta la vida útil relativa. El accionamiento por el eje de cola también hace que la holgura acumulada de la cadena se amontone en la rueda dentada del eje de cola (véase la figura 4), lo que puede causar problemas de carga para el transportador o hacer que la cadena se salte los dientes de la rueda dentada.

XIII. Piñones

1. Tamaño del piñón

La mayoría de los transportadores tienen el mismo tamaño de piñón en los ejes delantero y trasero. Si no se persigue la suavidad, para cadenas de doble paso puede utilizarse un piñón con 6 dientes efectivos en transportadores de muy baja velocidad. Sin embargo, se necesitan más de 15 dientes efectivos para conseguir un efecto de transmisión relativamente ideal.

Para cadenas de un solo paso, el piñón debe tener al menos 15 dientes. Cuando se requiere una gran suavidad, la rueda dentada debe tener 21 dientes o más para reducir el efecto polígono. Sin embargo, si el espacio es limitado, el número de dientes debe elegirse en función del espacio disponible en la medida de lo posible.

2. Endurecimiento de los dientes del piñón

El endurecimiento de los dientes del piñón se considera principalmente para las siguientes situaciones:

- Entornos abrasivos.

- Uso de piñones con menos de 15 dientes.

- Alta velocidad: velocidades superiores a 150 pies/min.

- Carga elevada: cargas superiores a 50% de la potencia nominal.

3. Emparejamiento de piñones

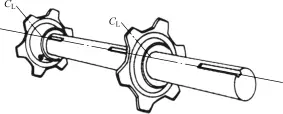

En los transportadores con múltiples cadenas de transmisión paralelas, la alineación precisa de los piñones del eje de cabeza es extremadamente importante (véase la figura 5). Los piñones deben pedirse como un conjunto, conectados con chavetas para formar una línea recta, simétricamente emparejados y marcados.

Al instalar los piñones del eje de cola, uno de los piñones se fija al eje con una chaveta y gira con el eje, mientras que el otro piñón se coloca suelto en el eje, se fija a ambos lados con anillos de retención y puede girar libremente sobre el eje para equilibrar automáticamente el desgaste desigual entre las dos cadenas.

XIV. Dispositivos tensores

La mayoría de los transportadores necesitan dispositivos tensores para ajustar la tensión de la cadena. Los tensores son dispositivos que ajustan la distancia entre ejes del eje, y los transportadores suelen instalar tensores en el extremo de carga para ajustar el alargamiento de la cadena debido al desgaste.

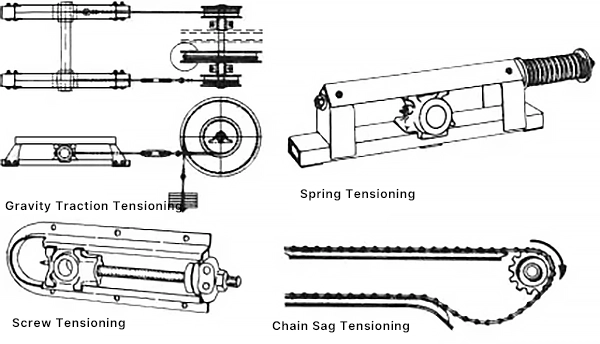

Los dispositivos tensores también sirven para aflojar la cadena durante su instalación y mantenimiento. El dispositivo tensor debe ajustarse al estado de funcionamiento óptimo del transportador. Existen cuatro tipos básicos de dispositivos tensores: de tornillo, de muelle, de tracción por gravedad y de cadena colgante. Estos cuatro tipos se muestran en la Figura 6.

XV. Lado de tensión suspendida y holgura de la cadena

En la mayoría de los transportadores de larga distancia, la mayor parte de la longitud de la cadena del lado de retorno debe estar apoyada. El peso de la cadena colgante o parcialmente colgante sin soporte es un factor que no puede ignorarse para toda la tensión de la cadena, ya que la carga total de la cadena también afectará a los cálculos de carga de rodamientos y ejes, y el aumento de tensión de esta parte de la cadena colgante no se incluye en el cálculo de la potencia del transportador.

Cuando se utilizan dispositivos tensores, se pueden reservar de 30 a 50 eslabones de cadena como longitud no soportada para acomodar el alargamiento por desgaste de la cadena. Esta parte del colgado también garantiza que el lado flojo tenga suficiente tensión para evitar fenómenos como el salto de la cadena bajo cargas pesadas.

Debe preverse un espacio de pandeo adecuado para el lado flojo de la cadena. Si la flecha de una cadena de gran longitud es demasiado pequeña, aumentará considerablemente la fuerza sobre los cojinetes y la cadena. La flecha de la cadena no debe ser inferior a 3% de la longitud de flecha.

XVI. Alargamiento elástico

Las cadenas de rodillos sufren cambios elásticos cuando se les aplica una fuerza. Si la fuerza es inferior al límite elástico de la cadena, ésta puede volver casi a su longitud original una vez eliminada la fuerza externa. El alargamiento elástico se calcula mediante las dos fórmulas siguientes:

Para cadenas de un paso d=0,15PC/12500p².

Para cadenas de doble paso d=0,15PC/3125p².

Dónde

- d es el alargamiento elástico total (pulg);

- P es la tensión de la cadena (lbf);

- C es la longitud del transportador (pies);

- p es el paso de la cadena (pulg).

La cantidad de elongación elástica para transportadores de larga distancia será mayor. Cuando la longitud de transporte es superior a 20 pies, independientemente de lo que se esté transportando, debe calcularse el alargamiento elástico, y el error de cálculo debe mantenerse dentro de 0,5 pulgadas. El alargamiento elástico también debe calcularse cuando la cadena se utiliza para un paso preciso.