I. Propiedades mecánicas de los materiales

Las propiedades mecánicas de los materiales se refieren a una serie de características mecánicas que presentan los materiales bajo la acción de la fuerza, reflejando su capacidad para resistir la deformación o el daño bajo diversas formas de fuerzas externas.

1. Fuerza

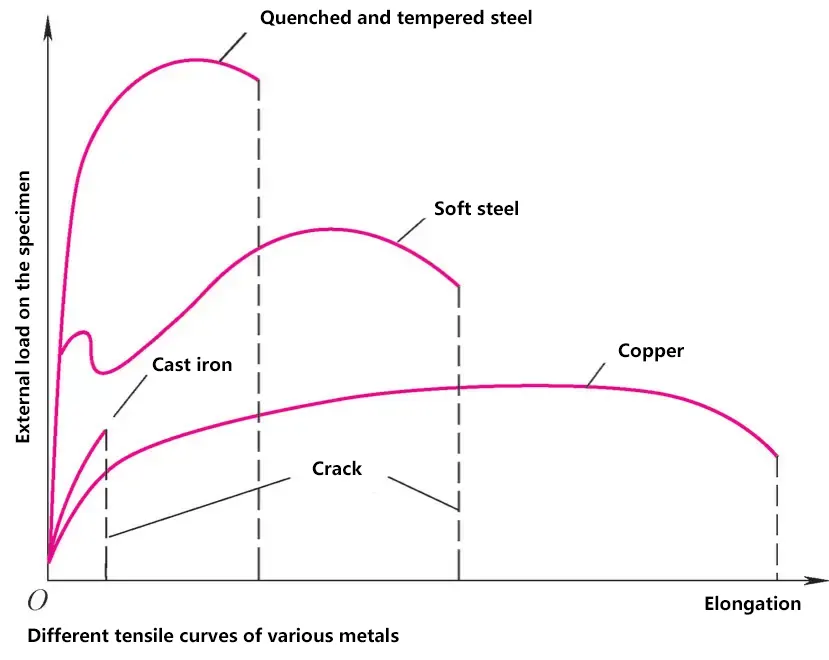

La resistencia es la capacidad de un material para resistir la deformación plástica y la fractura bajo cargas externas. En ingeniería, se suelen utilizar el límite elástico y la resistencia a la tracción, que pueden medirse mediante ensayos de tracción.

- Límite elástico: El límite elástico cuando los materiales metálicos experimentan la fluencia, medido en MPa;

- Resistencia a la tracción: Capacidad de un material para soportar fuerzas de tracción, medida en MPa;

- Resistencia a la compresión: Capacidad de un material para soportar fuerzas de compresión, medida en MPa;

- Resistencia a la flexión: Capacidad de un material para soportar fuerzas de flexión, medida en MPa;

- Resistencia al cizallamiento: Capacidad de un material para soportar fuerzas de cizallamiento, medida en MPa.

2. Dureza

La dureza es la resistencia de un material a la deformación plástica, el rayado, el desgaste o el corte, y es la capacidad de un material para resistir la indentación de objetos que no causan una deformación permanente en determinadas condiciones.

Los distintos procesos de mecanizado en mecánica se llevan a cabo seleccionando herramientas de distinta dureza en función de las diferentes propiedades de los materiales.

La dureza incluye la dureza Rockwell (HR), la dureza Shore (HS), la dureza Vickers (HV) y la dureza Brinell (HBW), entre otras.

3. Plasticidad

La plasticidad es la capacidad de un material de sufrir una deformación plástica sin fracturarse bajo fuerzas externas.

Los indicadores de plasticidad más utilizados en ingeniería son el alargamiento y la reducción de área. El alargamiento es la relación porcentual entre la elongación de la muestra tras la fractura y su longitud original, denotada por el símbolo A.

La reducción de área es la relación entre el área de la sección transversal reducida tras la fractura y el área de la sección transversal original, denotada por Z. Cuanto mayor sea el alargamiento y la reducción de área, mejor será la plasticidad; por el contrario, menor será la plasticidad.

4. Resistencia al impacto

La capacidad de un material para resistir cargas de impacto se denomina tenacidad al impacto, expresada como tenacidad al impacto ak (unidad: J/cm2 ) o la energía de absorción del impacto Ak (unidad: J).

5. Resistencia a la fatiga

La resistencia a la fatiga o límite de fatiga es la tensión máxima a la que un material metálico no falla bajo un número infinito de ciclos de carga alterna. En la práctica, es imposible realizar ensayos de ciclos de carga alterna infinitos en materiales metálicos.

Generalmente, en los ensayos se especifica que: la tensión máxima a la que el acero no se fractura después de 107 ciclos y no ferrosos metales después de 108 ciclos de cargas alternas se denomina resistencia a la fatiga. Cuando la tensión alterna aplicada es una tensión cíclica simétrica, la resistencia a la fatiga resultante se denota por S.

II. Ensayos de propiedades mecánicas y tecnológicas

Los ensayos de materiales proporcionan información sobre los cambios en las propiedades de los materiales de ingeniería bajo fuerzas externas (como tensión, compresión, flexión, torsión, cizalladura, flexión). Las propiedades de resistencia de los materiales varían en función de si la carga aplicada es estática (baja tasa de deformación del material) o dinámica (alta tasa de deformación del material).

1. Prueba

Una probeta plástica experimenta una tensión bajo una fuerza de tracción creciente. La probeta se alarga y, cuando la fuerza de tracción aumenta hasta un determinado valor, el material se fractura (carga estática).

Si el material se somete a una fuerza de impacto repentina que produce tensión, se fractura como si lo cortara un cuchillo (carga dinámica). El objetivo del ensayo es determinar la resistencia, la dureza, la mecanizabilidad, las propiedades de embutición profunda, así como las propiedades de flexión, forja y soldadura del material.

2. Prueba de material de taller

El objetivo no es obtener datos de las pruebas, sino únicamente proporcionar datos para comprender las propiedades de procesamiento del material.

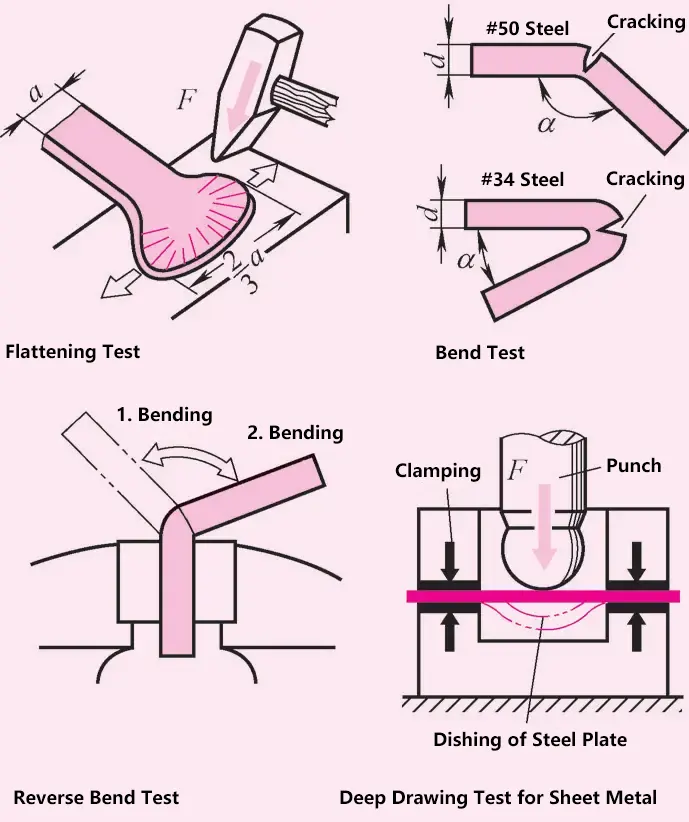

3. Formabilidad

Calentar y forjar una barra de acero plana hasta que aparezcan grietas en los bordes. Tras el forjado, la anchura del acero plano debe aumentar entre 1 y 1,5 veces la anchura original sin que el material se agriete.

4. Conformado en frío

La conformación en frío se refiere a métodos de transformación como cizallaLos procesos de conformado en frío incluyen el estampado en frío, el curvado y el estirado de materiales sin calentamiento. Los procesos de conformado en frío incluyen el estampado en frío, el laminado en frío y el forjado en matriz.

5. Prueba de archivos

La prueba de limado muestra que el acero de gran dureza es difícil de limar.

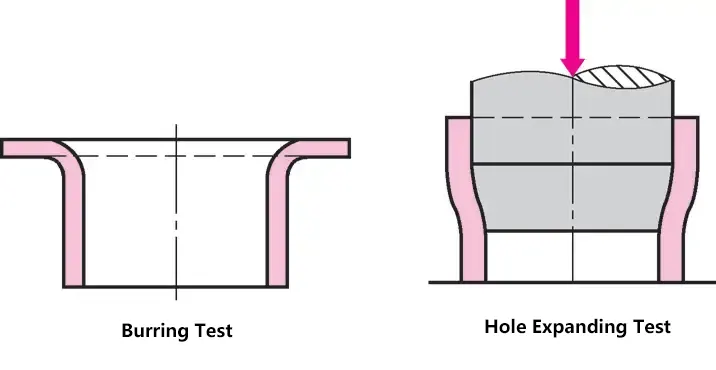

6. Prueba de embutición profunda

Una placa de acero sujeta con abrazaderas se deprime gradualmente bajo la acción de un punzón circular, con presión creciente hasta que aparecen grietas en la placa de acero.

7. Prueba de chispa

Observando los fenómenos de chispas que se producen al amolar el acero, se puede determinar de qué tipo de acero se trata.

8. Prueba del grifo

Suspenda libremente una pieza de acero (principalmente hierro fundido) y, a continuación, golpéela ligeramente para distinguir entre acero fundido (sonido claro), hierro fundido gris (sonido sordo) y piezas fundidas con grietas y cavidades de contracción.

9. Inspección visual

Inspeccionar la calidad de la superficie para identificar defectos externos (cavidades de contracción, grietas y muescas).

Métodos de ensayo de materiales

| Métodos de ensayo mecánico | Métodos de ensayo metalográficos | Métodos de ensayo no destructivos |

| Determinar las propiedades de resistencia de los materiales sometidos a fuerzas externas y cuando se generan tensiones. | Comprender la estructura y los tipos de microestructuras metálicas | Determinar la composición del material y la ubicación de los defectos (grietas, huecos, inclusiones). |

| 1) Pruebas de propiedades tecnológicas 2) Pruebas de carga estática 3) Pruebas de carga dinámica 4) Pruebas de fluencia | Estudio de muestras pulidas al microscopio (probeta) bajo cambios de microondas estructura | 1) Análisis espectral 2) Inspección por rayos X 3) Inspección por ultrasonidos 4) Inspección por partículas magnéticas |

10. Ensayo de dilatación y abocardado de tubos

Determine si se producen desgarros en ambos extremos al expandir el tubo. Para la prueba de desgarro, el borde del tubo se gira hacia fuera hasta que aparecen grietas.

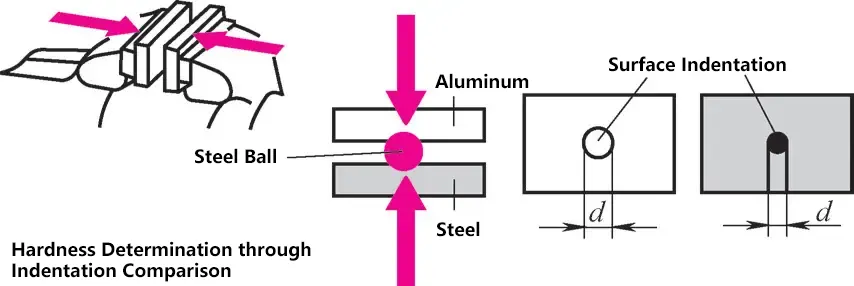

11. Determinación de la dureza del material mediante la comparación de indentaciones

Coloque una bola de acero entre dos placas metálicas de diferente dureza (como acero y aluminio) y sujételas en un tornillo de banco. Los diámetros de indentación de la superficie serán diferentes, lo que permitirá comparar la dureza de las dos placas metálicas.

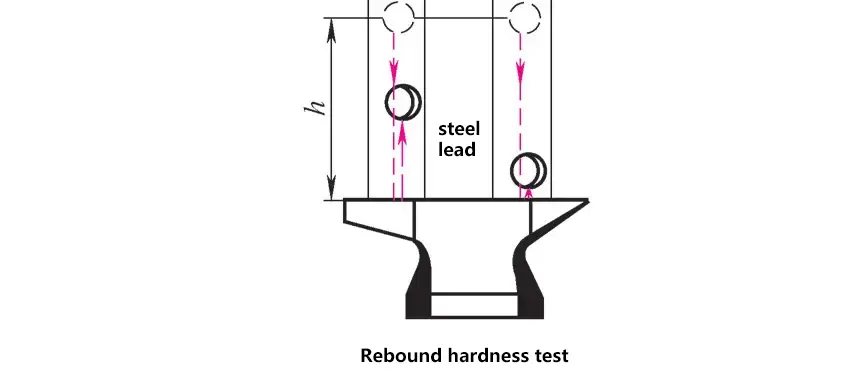

12. Determinación de la dureza por el método de rebote

Utilizar la deformación elástica. Se deja caer una bola de acero desde cierta altura; los materiales de mayor dureza tendrán una altura de rebote mayor, mientras que los materiales más blandos tendrán una altura de rebote menor.

III. Ensayo de tracción

Para los ensayos de tracción se utilizan barras de ensayo estándar. La carga se incrementa gradualmente. Bajo la acción de la fuerza externa F, la sección transversal de la barra de ensayo se somete a un esfuerzo de tracción, la probeta se alarga y finalmente se rompe por la mitad. Fuerza de tracción externa F (N), alargamiento Δl (mm).

Alargamiento Δl = l - l0

- l - longitud tras el estiramiento (mm);

- l0 - longitud original (mm).

1) Si la fuerza de tracción F se duplica, el alargamiento Δl también se duplica, y el alargamiento es proporcional a la carga. Si se retira la carga, la barra de prueba vuelve a su longitud original l0 . La red atómica permanece inalterada bajo tensión (límite proporcional P).

2) Si se aumenta la fuerza de tracción, el material permanece inicialmente elástico y, al retirar la fuerza externa, vuelve a su longitud original. Este proceso continúa hasta el límite elástico E.

La relación entre la elongación y la longitud original se denomina tasa de elongación: A = (l - l0 ) : l0 o A = Δl : l0 .

Debido a la acción del esfuerzo de tracción, se genera una tensión interna en el material, y la fuerza que actúa sobre una unidad de superficie se denomina tensión.

σ=F/A0

Dónde

- F - fuerza aplicada (N);

- A0 - área de la sección transversal original (mm2 );

- σ - tensión (MPa).

3) Si la tensión aumenta, la velocidad de alargamiento aumenta significativamente hasta que la carga deja de aumentar pero el material sigue alargándose. La red atómica comienza a desplazarse, alcanzando el límite elástico. Si se sigue cargando, se produce un estrangulamiento en la barra de prueba.

El alargamiento del material aumenta enormemente. Este es el límite más alto de la carga, llamado límite de tracción, expresado como resistencia a la tracción Rm que es la carga máxima que actúa sobre una placa de 1 mm2 sección transversal, como Rm = 800MPa.

4) Con una carga continua, el material "fluye" hasta que se fractura en el punto Z.

5) En la práctica de la ingeniería, no se permite la deformación permanente de piezas de trabajo o partes de máquinas, y se permiten cargas dentro del rango de deformación elástica.

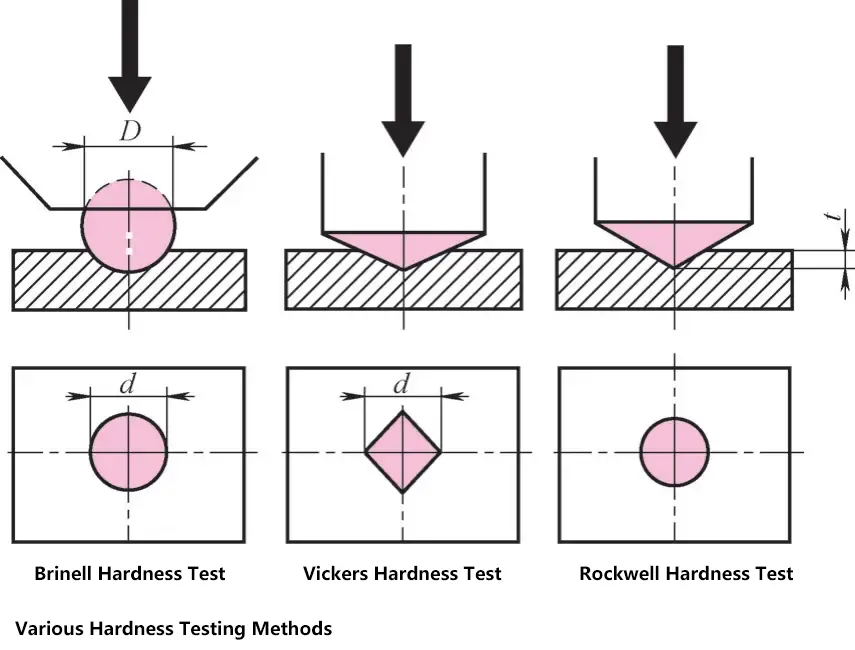

IV. Prueba de dureza

1. Ensayo de dureza Brinell

Se aplica una fuerza externa F para presionar una bola de acero de diámetro D en el material de ensayo. Tras retirar la carga externa, se mide el diámetro d de la indentación. La dureza Brinell es

HB = Fuerza externa F (N) aplicada a la probeta / Superficie A 0 de la indentación (mm 2 )

En los ensayos reales, el valor de dureza Brinell puede leerse directamente a partir del diámetro de indentación d medido.

2. Ensayo de dureza Vickers

Adecuado para muestras muy delgadas o pequeñas. Mide la longitud diagonal de la hendidura producida por una pirámide de diamante en la probeta. Se indica como HV, por ejemplo, 30HV indica la dureza Vickers con una carga de ensayo de 300N.

3. Ensayo de dureza Rockwell

Utiliza una bola de acero o un cono de diamante como penetrador, siendo la principal medida la profundidad de penetración. Para compensar los errores de medición debidos a superficies sucias, primero se aplica una precarga de 100 N al penetrador, después se pone a cero el indicador del durómetro y, a continuación, se aplica una fuerza adicional de 1.400 N.

Tomando como ejemplo el método de ensayo de dureza Rockwell C con cono de diamante, si la profundidad de penetración e = 0,2mm, entonces la unidad de dureza Rockwell HRC = 0, y por cada 0,002mm de diferencia respecto a esta profundidad de penetración, representa un grado de dureza Rockwell.

Por ejemplo: Si un cono penetra 0,14mm en la probeta, la diferencia con 0,2mm es de 0,06mm, por lo que la dureza Rockwell es de 0,06mm/0,002mm = 30HRC.

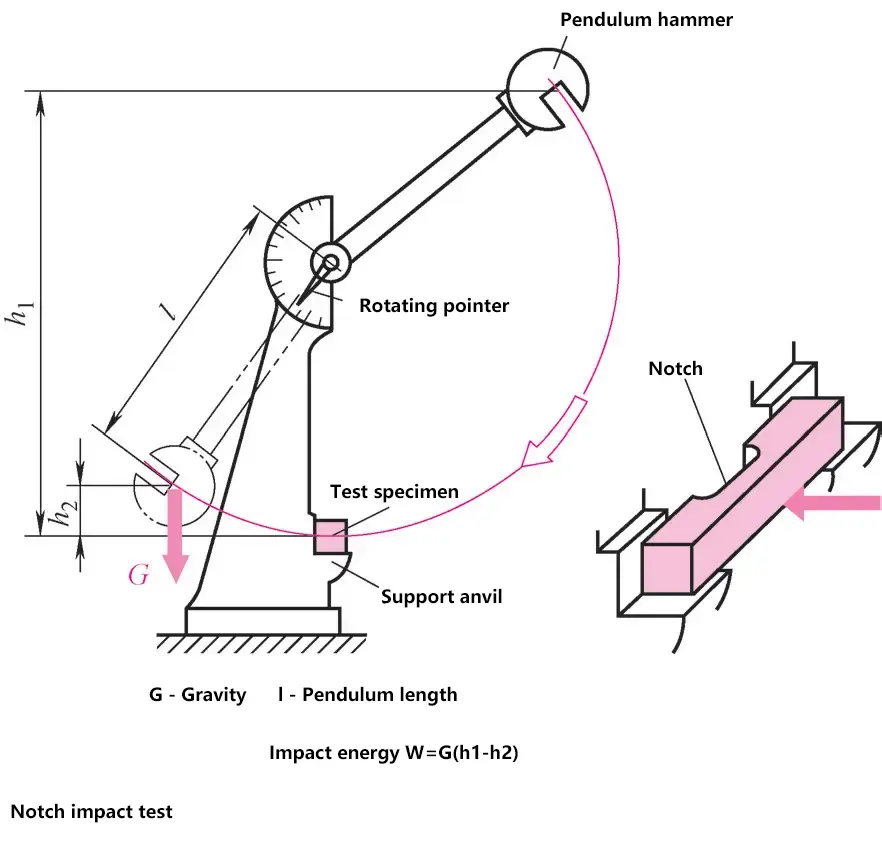

V. Ensayo de impacto entallado

Utilizar una probeta de impacto de carga dinámica. A diferencia de la prueba de tracción de carga dinámica, este método puede medir la resistencia al impacto de la muesca.

El ensayo de impacto con muesca se realiza en una máquina de ensayo de impacto con péndulo. El martillo de péndulo golpea el centro de la muesca de la probeta colocada sobre los soportes en ambos extremos. Tras la fractura de la muesca, la aguja del dial indica la altura del péndulo.

La resistencia al impacto de la muesca es

ak=Ak/S0

En la fórmula

- S 0 - Sección transversal de la fractura (cm)2 );

- A k - Energía de absorción del impacto (J).