Durante los procesos de conexión y ensamblaje de piezas de chapa metálica, a menudo es necesario conectar dos o más componentes metálicos mediante orificios o roscas, o ensamblar orificios de posicionamiento, etc. Para ello, es necesario utilizar herramientas como brocas y machos de roscar en las piezas de chapa para completar el procesamiento de los orificios o roscas. El mecanizado de agujeros y roscas es una operación básica en el trabajo de la chapa.

I. Equipos y herramientas para el tratamiento de los orificios

1. Equipo de procesamiento de agujeros

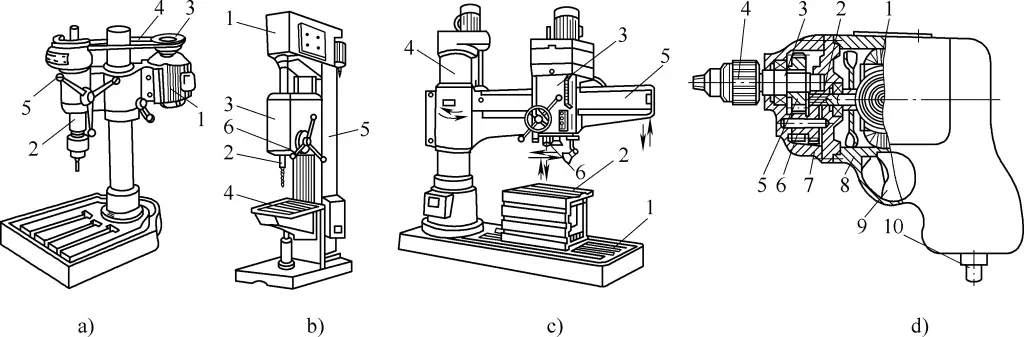

Entre los equipos de procesamiento de agujeros más utilizados se encuentran las taladradoras de sobremesa, las taladradoras verticales, las taladradoras radiales y las taladradoras manuales eléctricas, como se muestra en la Figura 1.

a) Taladradora de sobremesa

b) Taladradora vertical

c) Taladradora radial

d) Taladro eléctrico manual

a) En la Figura:

1-Motor

2 husillos

3-Pulley

Correa 4-V

5 asas

b) En la Figura:

Caja de cambios de 1 eje

2 husillos

Mecanismo 3-Feed

4 Mesas de trabajo

5 columnas

6 asas

c) En la Figura:

1-Base

2-Mesa de trabajo

Caja de 3 husillos

4 columnas

Brazo de 5 radios

6 husillos

d) En la Figura:

1-Motor

2 piñones

3 husillos

Mandril de 4 brocas

Engranaje 5-Large

6 marchas

7-Carcasa delantera

8-Carcasa trasera

9-Interruptor

10-Cable eléctrico

(1) Taladradora de sobremesa

La taladradora de banco, denominada taladradora de banco, es una pequeña taladradora, generalmente utilizada para agujeros con un diámetro inferior a 12 mm.

(2) Taladradora vertical

La máquina taladradora vertical, conocida como taladro vertical, se utiliza generalmente para taladrar agujeros en piezas de trabajo de tamaño medio. Sus diámetros máximos de perforación son de 25 mm, 35 mm, 40 mm y 50 mm en varias especificaciones.

(3) Taladradora radial

El rango de velocidad del husillo y la velocidad de avance de la máquina de taladrado radial son relativamente grandes, y tiene una amplia gama de aplicaciones. Puede utilizarse para taladrar, escariar y escariar varios tipos de orificios.

(4) Taladro eléctrico manual

Un taladro eléctrico manual es una herramienta eléctrica portátil. Al montar piezas grandes, si la forma de la pieza o la ubicación del mecanizado restringen el uso de una taladradora, puede utilizarse un taladro eléctrico manual.

El voltaje de los taladros eléctricos manuales se divide en monofásico (220V, 36V) o trifásico (380V). Las especificaciones de las brocas que utilizan voltaje monofásico son 6mm, 10mm, 13mm, 19mm y 23mm. Para las brocas de voltaje trifásico, la especificación disponible incluye 13mm.

19 mm, 23 mm, tres tipos.

2. Herramientas de perforación

Las brocas son las principales herramientas para taladrar. Las hay de muchos tipos, pero las más comunes son las brocas centrales y las brocas helicoidales.

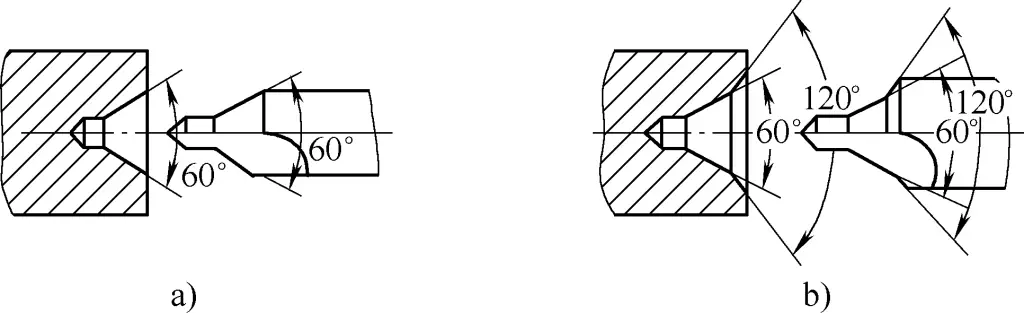

(1) Taladro central

Las brocas centrales se utilizan específicamente para taladrar orificios centrales en la cara frontal de la pieza de trabajo, principalmente para posicionar piezas para el mecanizado utilizando los orificios centrales de la cara frontal de la pieza de trabajo o para centrar antes de utilizar una broca helicoidal. Existen dos formas: una broca central normal y una broca central de doble cono con un cono protector de 120°, como se muestra en la figura 2.

a) Taladro central para el mecanizado de orificios centrales regulares

b) Broca central para el mecanizado de agujeros centrales de doble cono

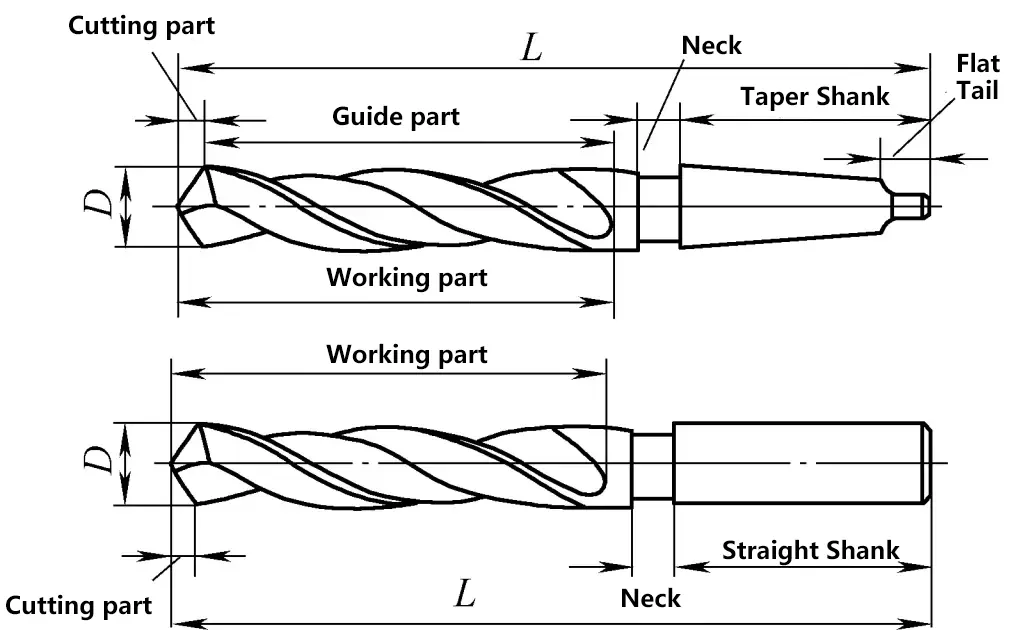

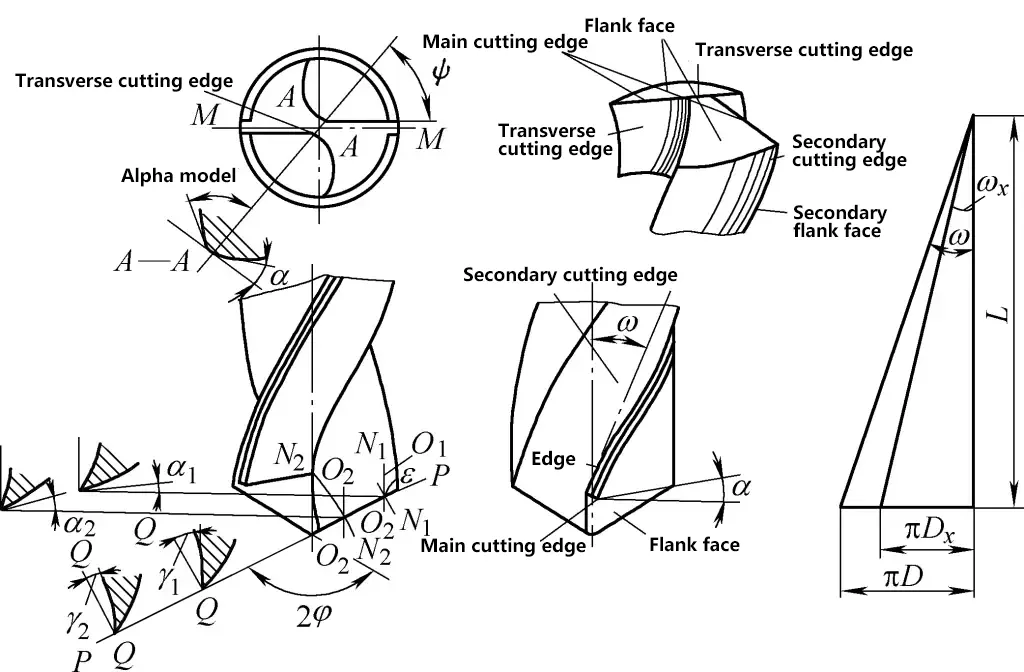

(2) Taladro helicoidal

La broca espiral recibe su nombre de la forma de su parte operativa, que se asemeja a una espiral. Es la herramienta de taladrado más utilizada en producción, capaz de taladrar agujeros de φ0,1 a φ80mm. La figura 3 muestra la estructura de una broca helicoidal. Una broca helicoidal estándar consta de un mango, un cuello y una parte operativa. La parte de trabajo es el cuerpo principal de la broca, que comprende la parte de corte y la parte de guía.

La parte de corte es responsable de las principales tareas de corte e incluye dos filos de corte principales, dos filos de corte secundarios y un filo de cincel. La parte de guiado, formada por la ranura en espiral, el margen y la parte posterior, guía la dirección de corte de la broca.

Las brocas helicoidales se fabrican principalmente con acero rápido (acero para herramientas de alta aleación). Las brocas largas con un diámetro superior a 8 mm se fabrican a veces de forma soldada, utilizando acero rápido para la parte de trabajo y acero 45 para el vástago.

Los ángulos geométricos de la parte cortante de una broca helicoidal incluyen el ángulo de hélice (ω), el ángulo de desprendimiento (γ), el ángulo de separación (α), el ángulo de punta (2φ) y el ángulo del borde del cincel (ψ). Estos parámetros geométricos se muestran en la figura 4.

II. Técnicas de perforación

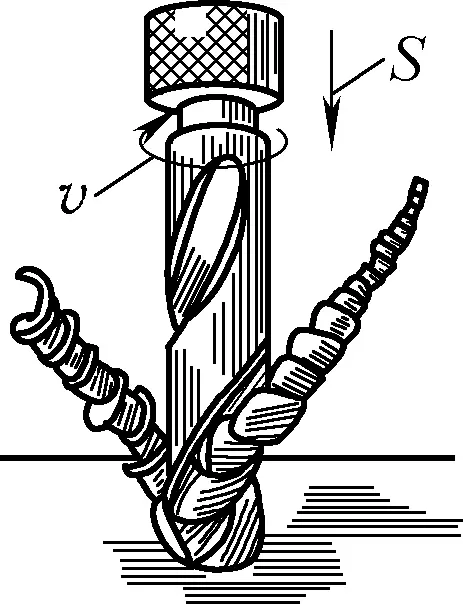

La perforación se completa con equipos de perforación y brocas. Durante el taladrado, la pieza se fija y la broca se monta en el husillo de la máquina de taladrado para el movimiento de rotación, denominado movimiento principal (v). Simultáneamente, la broca se desplaza en dirección axial, lo que se conoce como movimiento de avance (S), como se muestra en la figura 5.

El taladrado se considera un mecanizado basto para agujeros, con una precisión de IT11 a IT13 y una rugosidad superficial Ra de 50 a 12,5μm, por lo que solo es adecuado para agujeros con requisitos de baja precisión. Para agujeros de mayor precisión, puede utilizarse el escariado, que generalmente alcanza una precisión de IT9 a IT7 y una rugosidad superficial Ra de 3,2 a 0,8μm.

1. Pasos de perforación

En general, las operaciones de perforación pueden seguir estos pasos:

1) Trazar antes de taladrar.

Antes de taladrar, deben trazarse las líneas centrales transversales de las posiciones de los orificios de acuerdo con los requisitos de posición y tamaño, y deben hacerse marcas de punzón centrales. Las marcas de perforación deben ser pequeñas y estar situadas con precisión, con líneas circulares para el diámetro del agujero.

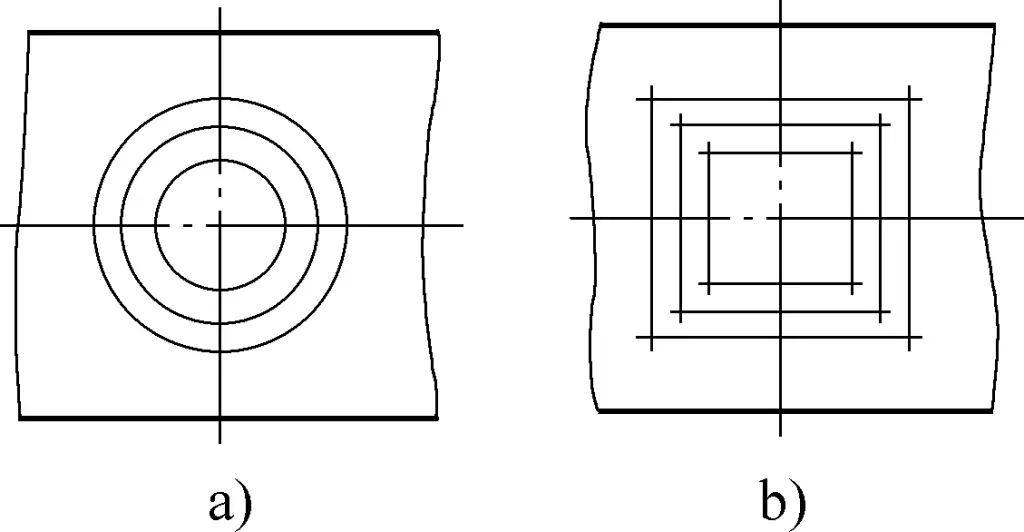

Para orificios de mayor diámetro, se pueden trazar varios círculos o cajas de inspección simétricos a la línea central del orificio, como se muestra en la figura 6. A continuación, amplíe las marcas del punzón central para preparar el descenso de la broca y el centrado.

a) Círculos de inspección

b) Cajas de inspección

2) Sujeción de la pieza.

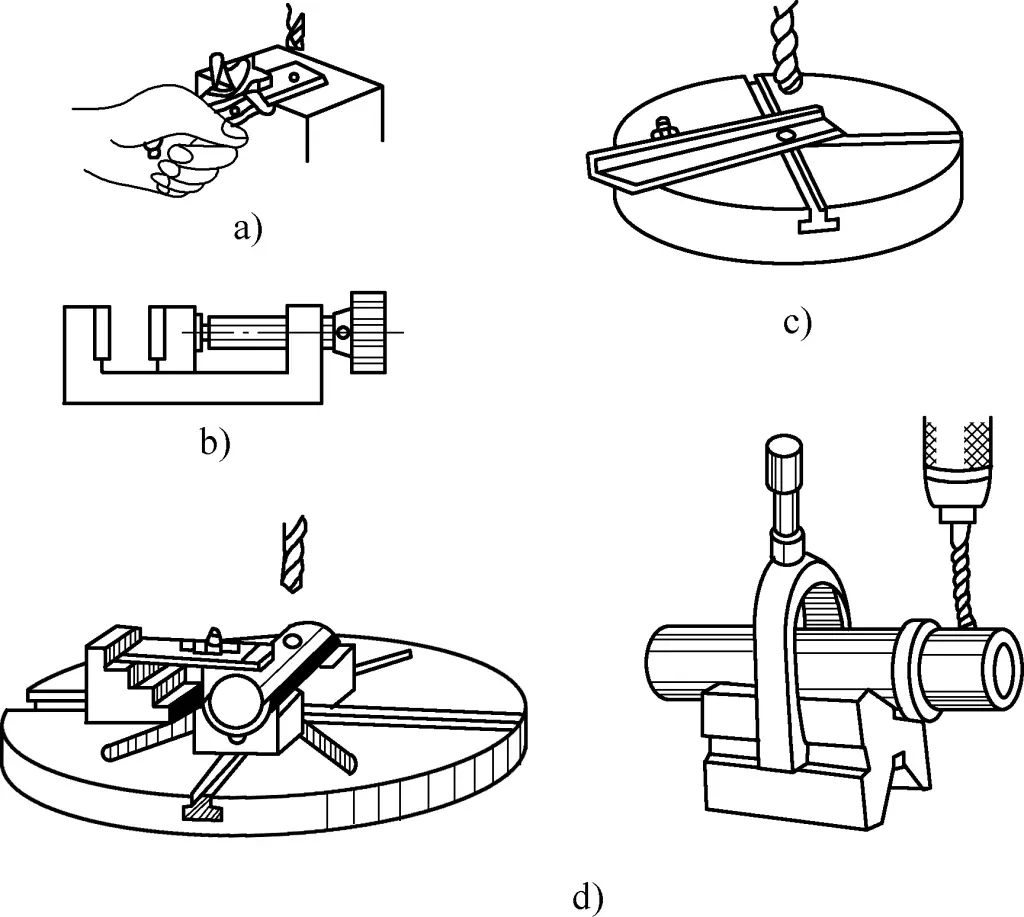

La fijación segura de la pieza durante el taladrado es muy importante. De lo contrario, la pieza puede girar con la broca, lo que podría dañar la pieza y la taladradora, además de suponer un riesgo para la seguridad. En función del tamaño de la pieza, se pueden utilizar distintos métodos de sujeción, como se muestra en la figura 7.

a) Sujeción con tornillo de banco

b) Sujeción con un tornillo de banco de máquina pequeño

c) Antigiro con tornillos

d) Sujeción con pernos de placa

En taladradoras de bancada o verticales, para la sujeción se pueden utilizar generalmente prensas de mano, prensas planas y prensas de bancada. Para taladrar piezas largas, se pueden sujetar a mano y la pieza se puede apoyar (antigiro) con tornillos. Las piezas cilíndricas pueden sujetarse en un bloque en V. Las piezas más grandes se pueden sujetar directamente en la mesa de trabajo con tornillos de placa.

3) Sujeción de la broca.

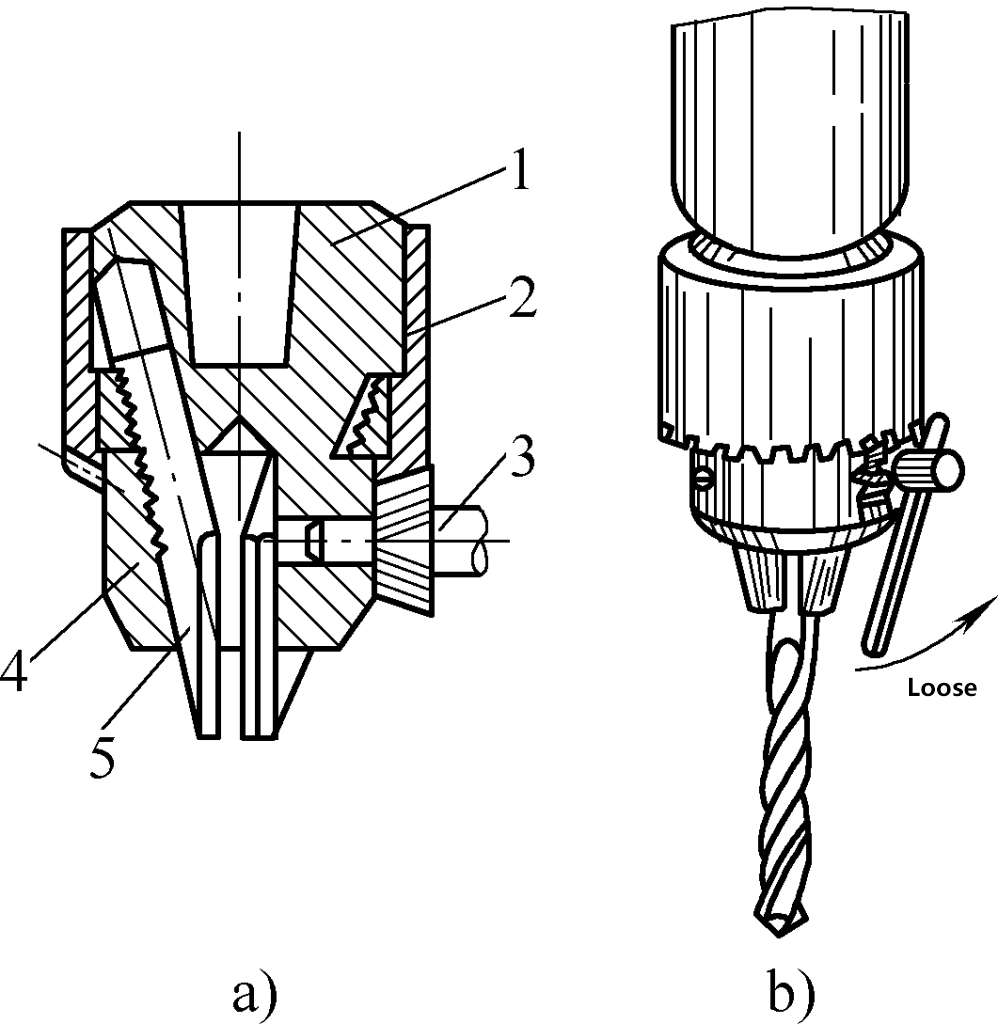

La sujeción de la broca se realiza mediante útiles especiales. La figura 8 ilustra la sujeción de una broca de vástago recto con un portabrocas.

a) Estructura del portabrocas

b) Condiciones de trabajo del portabrocas

1-Cuerpo del mandril

Manguito de 2 discos

3-Teclas

Tuerca de 4 anillos

5 Mandíbulas

Al sujetar la broca, inserte primero el vástago en las tres mordazas 5 del portabrocas, y la longitud de sujeción no debe ser inferior a 15 mm. A continuación, utilice la llave especial 3 para el portabrocas para girar el manguito del portabrocas 2, de modo que la tuerca anular 4 impulse las tres mordazas para que se muevan a lo largo de la superficie inclinada, permitiendo que las mordazas se abran o cierren simultáneamente, logrando así el propósito de aflojar o apretar la broca.

4) Inspección previa a la perforación.

Antes de taladrar, verifique el plano de mecanizado, compruebe la exactitud de la posición de taladrado y el tamaño de la broca, la firmeza de la sujeción de la pieza, etc., y ajuste la velocidad de la prensa taladradora en consecuencia.

5) Perforación.

Una vez cualificada la inspección previa a la perforación, ésta puede llevarse a cabo, lo que garantiza un funcionamiento seguro.

6) Limpieza después de taladrar.

Después de procesar un orificio, limpie la superficie de trabajo rápidamente para preparar las piezas de trabajo siguientes o el procesamiento de orificios en otra ubicación. Después de taladrar todas las piezas, limpie la prensa taladradora rápidamente y desmonte y guarde la broca correctamente.

2. Puntos clave de la operación de perforación

Los principales puntos de las operaciones de perforación incluyen los siguientes aspectos:

1) Métodos de perforación.

Para piezas en general, se pueden utilizar los siguientes métodos durante el taladrado:

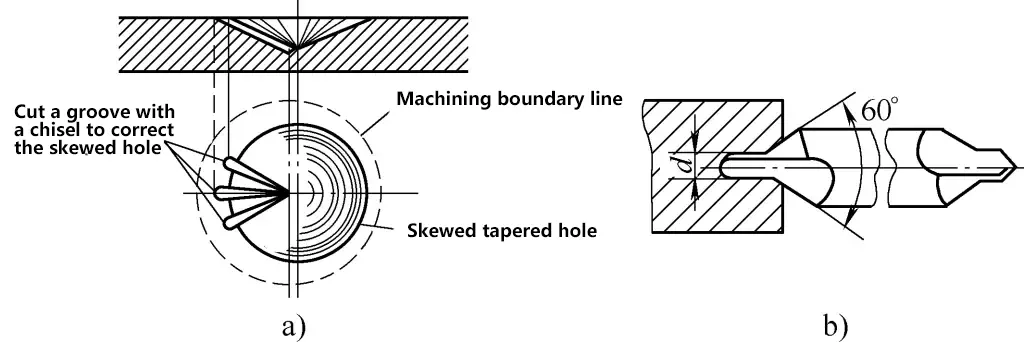

Primero apunte a la hendidura central del punzón y taladre previamente una fosa cónica poco profunda. Si la fosa cónica taladrada no es concéntrica con el círculo de la línea de taladrado, se puede mover la pieza de trabajo o el husillo del taladro para corregirla. Cuando la desviación es grande, utilice un punzón central para volver a perforar o utilice un cincel para cortar varias ranuras para la corrección, como se muestra en la figura 9.

a) Corrección de la desviación del orificio mediante ranuras de cincelado

b) Utilizar la broca central para centrar los agujeros grandes

Al taladrar agujeros más grandes, debido a que el largo filo de cincel de las brocas de gran diámetro dificulta el centrado, es mejor taladrar primero una fosa cónica más grande con una broca de centrado, como se muestra en la figura 9b, o utilizar una broca helicoidal corta con un ángulo de punta pequeño (2φ=90°~100°) para taladrar una fosa cónica. Después de que la broca de prueba alcance los requisitos de concentricidad, la pieza de trabajo o el husillo de la prensa de taladrado deben volver a fijarse antes de volver a taladrar.

Al taladrar agujeros pasantes, utilice el avance manual y proceda suavemente hasta que la broca atraviese el agujero. Debe tenerse especial cuidado con las piezas finas.

Al taladrar agujeros ciegos, compruebe la precisión de la profundidad mediante la longitud de la broca y la medición real. En superficies no procesadas o materiales más duros, comience con el avance manual.

Taladre los orificios con un diámetro superior a 30 mm en dos pasos. Utilice primero una broca de 0,5~0,7 veces el diámetro del orificio y, a continuación, expándala hasta el diámetro necesario.

Al taladrar agujeros pequeños con diámetros inferiores a 4 mm, utilice únicamente el avance manual, tenga cuidado al principio para evitar el deslizamiento de la broca y evite aplicar demasiada presión para evitar que se doble o se rompa. Levante la broca de vez en cuando para eliminar las virutas.

Al taladrar orificios profundos (relación profundidad/diámetro del orificio superior a 3), utilice una velocidad de avance pequeña y levante la broca con regularidad para eliminar las virutas, lo que evitará el bloqueo de las virutas y la rotura de la broca o daños en la superficie interior del orificio.

2) Selección de fluido de corte.

Durante la perforación, debido a la fricción entre la broca y la pieza de trabajo y a la deformación de la viruta, se genera mucho calor, lo que provoca que el filo de corte principal de la broca se recueza y pierda capacidad de corte, desafilando rápidamente la broca. Para reducir la temperatura de trabajo de la broca, prolongar su vida útil, mejorar la productividad de la perforación y garantizar la calidad de la perforación, se debe inyectar un fluido de corte adecuado durante la perforación.

El taladrado pertenece generalmente a los procesos de mecanizado en bruto, con el objetivo principal de utilizar fluido de corte para la refrigeración. En la Tabla 1 se enumeran los fluidos de corte más utilizados en el taladrado.

Tabla 1 Fluidos de corte habituales para perforación

| Material de la pieza | Líquido de corte |

| Acero estructural | Emulsión, aceite de motor |

| Acero para herramientas | Emulsión, aceite de motor |

| Acero inoxidable, acero resistente al calor | Solución acuosa de aceite de linaza, aceite de corte sulfurizado |

| Cobre puro | Emulsión, aceite vegetal |

| Aleación de aluminio | Emulsión, queroseno |

| Fundición refrigerada | Queroseno |

| Fundición, latón, bronce, aleación de magnesio | No se utiliza |

| Goma dura, pegamento | No se utiliza |

| Plexiglás | Emulsión, queroseno |

3) Selección de los parámetros de corte.

Los parámetros de corte durante el taladrado se refieren al velocidad de corteLa velocidad de corte (v) es la velocidad lineal en un punto del diámetro de la broca (m/min). La velocidad de corte (v) es la velocidad lineal en un punto del diámetro de la broca (m/min). La velocidad de avance (f) se refiere a la distancia que la broca se desplaza hacia abajo por revolución (mm/r). La profundidad de corte (ap) durante el taladrado es igual al radio de la broca (mm), es decir, ap=D/2.

Durante el taladrado sólo es necesario seleccionar la velocidad de corte (v) y el avance (f). Estos dos parámetros suelen elegirse en función de la experiencia.

Generalmente, cuando se taladra con una broca de diámetro pequeño, la velocidad debe ser más rápida y el avance más pequeño. Al taladrar agujeros grandes con una broca de gran diámetro, la velocidad debe ser más lenta, y la velocidad de avance puede ser relativamente mayor. Al taladrar materiales duros, la velocidad debe ser más lenta y el avance más pequeño. Al taladrar materiales blandos, la velocidad puede ser más rápida y el avance mayor.

3. Métodos de perforación

Al taladrar orificios en diferentes componentes de chapa metálica, es necesario adoptar diferentes métodos de taladrado en consecuencia.

1) Taladrado de orificios en piezas cilíndricas.

Para taladrar un agujero perpendicular al eje a través del centro del cilindro en piezas como ejes o manguitos, utilice una herramienta de centrado (normalmente un bloque en V) para sujetar el husillo de la prensa taladradora antes de taladrar. Alinee el centro del husillo del taladro con el centro del bloque en V, y fije la posición del bloque en V con una abrazadera. Coloque la pieza de trabajo cilíndrica horizontalmente en el bloque en V, ajústelo a una posición nivelada, alinee la broca con el centro de taladrado y fije la pieza de trabajo firmemente antes de realizar la perforación de prueba y el taladrado del orificio.

Si el trabajo de alineación se realiza con cuidado, la simetría entre el centro del agujero y la línea central de la pieza puede controlarse dentro de 0,1 mm.

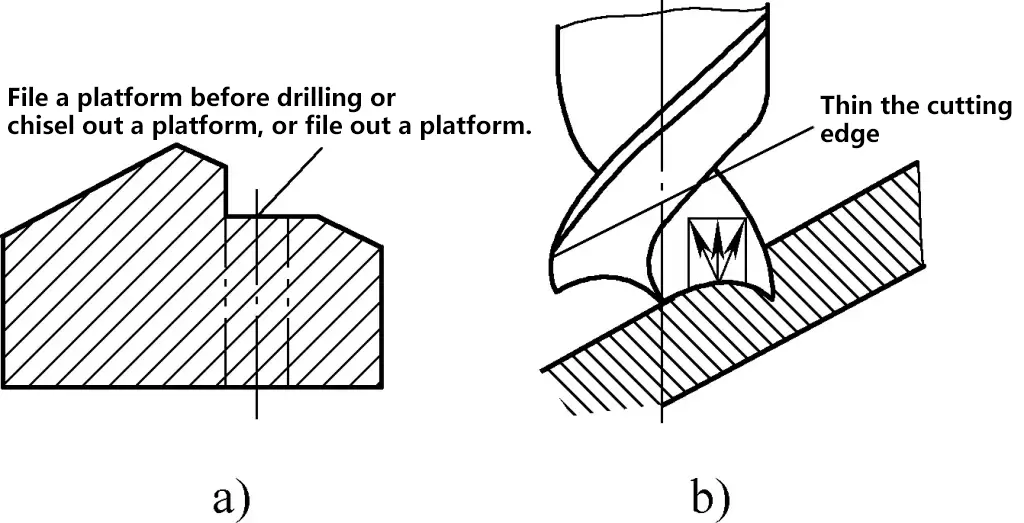

2) Perforación de agujeros inclinados.

Existen tres escenarios para taladrar agujeros inclinados: taladrar agujeros en una superficie inclinada, taladrar agujeros inclinados en una superficie plana y taladrar agujeros en una superficie curva. Todos ellos comparten una característica común: el centro del orificio no es perpendicular a la superficie del extremo de perforación.

Mientras taladra, cincele o lime una plataforma en el punto de entrada del taladro, o frese una plataforma con una fresa de punta (véase la figura 10a). En primer lugar, utilice una broca de pequeño diámetro o una broca central para taladrar un orificio o rebaje poco profundo. Una vez colocado correctamente, taladre el agujero. También pueden utilizarse tres brocas puntiagudas de igual altura para perforar orificios inclinados (véase la figura 10b).

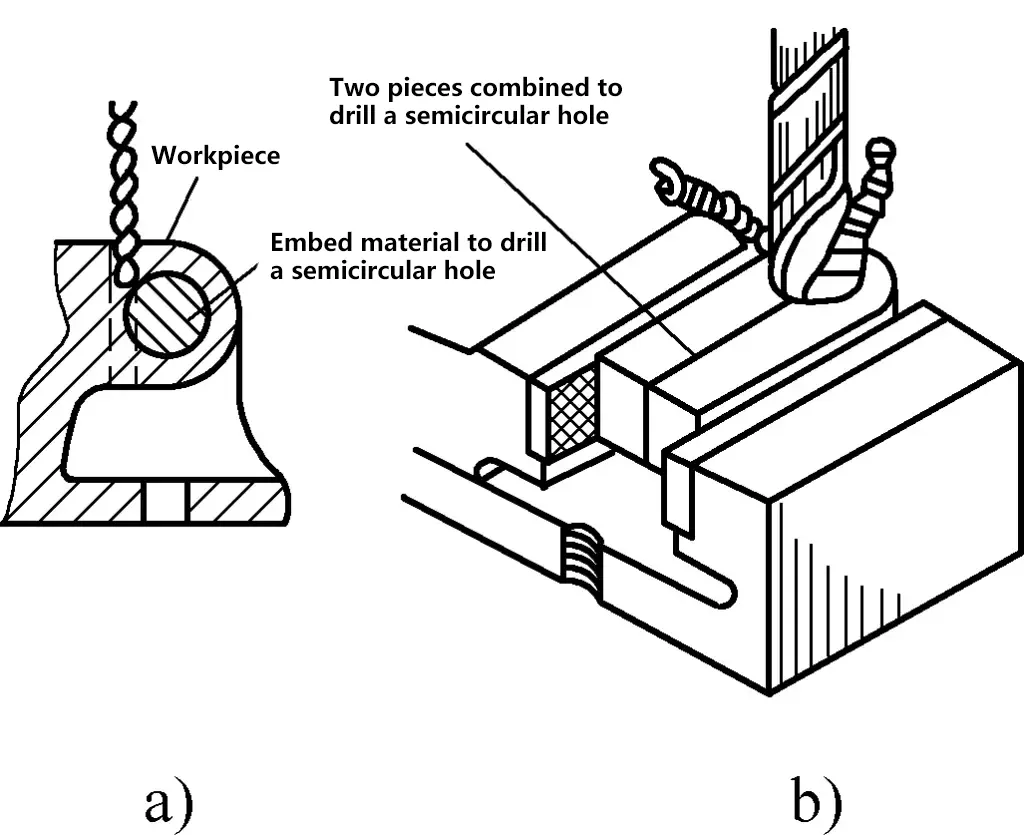

3) Perforación de orificios semicirculares.

Al taladrar agujeros semicirculares, cuando un lado de la broca encuentra una fuerza de retroceso, se desvía hacia el otro lado, haciendo que la broca se doble o se rompa, dando lugar a agujeros no perpendiculares. Para evitar que esto ocurra, en el caso de orificios semicirculares en el borde de la pieza, una dos piezas idénticas para taladrar. Para los agujeros semicirculares exteriores, utilice el mismo material para rellenar y luego taladrar, como se muestra en la figura 11.

a) Material de inserción

b) Fusionar dos piezas

Cuando taladre orificios para tornillos de línea dividida y los materiales de ambos lados de la costura tengan diferente dureza, utilice una broca rígida (preferiblemente corta). La marca del punzón central debe estar ligeramente inclinada hacia el lado del material más duro. Una vez que la broca haya taladrado hasta cierta profundidad y esté sesgada hacia el punto de contacto del lado más blando, alinee la broca con el punto de contacto para continuar taladrando.

4) Perforación de agujeros en tándem.

En la figura 12 se muestran los tipos más comunes de taladros en tándem. Debido a la profundidad o distancia entre los dos taladros, la broca se extiende mucho durante la perforación, lo que provoca vibraciones, dificultad de centrado y propensión a doblarse, dando lugar a taladros inclinados con poca concentricidad.

Se pueden utilizar los siguientes métodos para taladrar: para los agujeros en tándem mostrados en la figura 12a, primero se utiliza una broca corta para taladrar un agujero pequeño hasta la profundidad del agujero grande, después se cambia a una broca larga pequeña para terminar de taladrar el agujero pequeño, después se taladra el agujero grande y se avellana el plano inferior del agujero grande.

Para los orificios en tándem que se muestran en la figura 12b, taladre primero el orificio superior y, a continuación, utilice un taladro apretado. ajuste punzón grande para insertar en el orificio superior a fin de perforar la marca para el orificio inferior. Taladre un rebaje poco profundo lentamente con la broca centrada en la marca del punzón, confirme la precisión y, a continuación, taladre a alta velocidad.

En el caso de los orificios en tándem que se muestran en la figura 12c, para la producción en serie se puede fabricar una barra de perforación larga con un diámetro exterior que se ajuste holgadamente al orificio superior. Taladre primero el orificio superior grande y, a continuación, cambie a la barra de taladrado larga equipada con una broca pequeña. Utilice el orificio superior como guía para taladrar el orificio pequeño inferior. Como alternativa, utilice el método para orificios en tándem que se muestra en la figura 12b.

4. Afilado de brocas

La finalidad del rectificado de brocas es reafilar o reparar el filo de corte que se ha embotado o dañado, o remodelar la broca para adaptarla a las necesidades específicas del material, garantizando un buen rendimiento de perforación.

La precisión del afilado de las brocas afecta directamente a la calidad del taladrado, la eficacia y la vida útil de la broca. El afilado manual de las brocas se realiza en una amoladora de banco. El grano más utilizado es el 46-80. Durante la rotación de la muela, la excentricidad debe ser estrictamente controlada. Los métodos de rectificado incluyen principalmente:

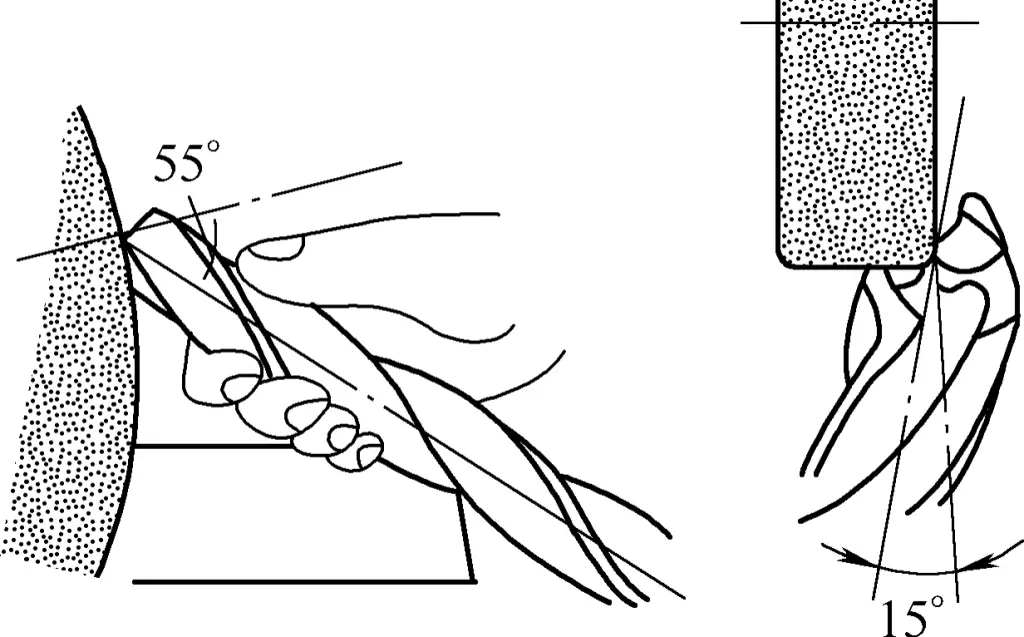

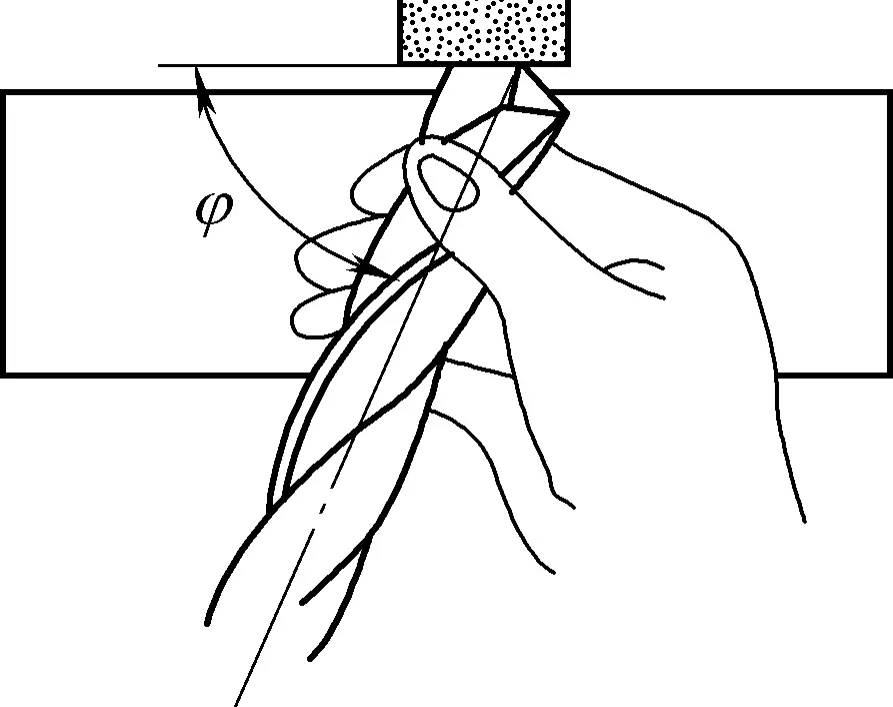

(1) Rectificado de la cuchilla principal

Durante el amolado, utilice la mano derecha (o la izquierda) para sujetar la cabeza de la broca como pivote de posicionamiento (o apóyela en el soporte de la amoladora), y la otra mano para sujetar el vástago de la broca. Alinee el eje de la broca y la superficie cilíndrica de la amoladora en un ángulo φ e inclínelo 8°~15° hacia abajo, asegurándose de que el filo de corte principal esté horizontal y toque ligeramente la circunferencia por encima de la línea central de la amoladora.

Aplique presión con la mano que sujeta la cabeza de la broca hacia la amoladora y fije la posición de rotación de la broca alrededor de su eje. La mano que sujeta el vástago hace girar la broca en el sentido de las agujas del reloj alrededor de su eje mientras oscila hacia arriba y hacia abajo. La rotación de la broca alrededor de su eje garantiza el rectificado de toda la cara del flanco, mientras que el movimiento hacia arriba y hacia abajo rectifica el ángulo de separación requerido.

Los movimientos de la mano deben estar bien coordinados. El ángulo de oscilación varía con el ángulo de separación, ya que éste difiere en los distintos radios de la broca. Repita este proceso varias veces. Después de afilar un filo principal, gire 180° para afilar el otro filo principal. Esto forma el ángulo de cincelado, el ángulo de holgura y el ángulo de adelgazamiento del alma, como se muestra en la figura 13.

El valor específico del ángulo de punta de la broca 2φ puede seleccionarse según los diferentes materiales de perforación, como se muestra en la Tabla 2.

Tabla 2 Selección del ángulo de la punta de la broca [Unidad: (°)]

| Material a procesar | Ángulo de la punta (2φ) |

| Acero y fundición (dureza media) | 116~118 |

| Acero al manganeso | 136~150 |

| Aleación de aluminio duro | 90~100 |

| Piezas forjadas de acero | 125 |

| Latón y bronce | 130~140 |

| Productos de plástico | 80~90 |

Después de afilar los filos principales, compruebe si el ángulo de punta 2φ biseca el eje de la broca, si ambos filos principales son simétricos e iguales en longitud, y cada uno es una línea recta. Además, compruebe si el ángulo de retroceso en el borde exterior de los filos de corte principales cumple con el valor requerido y si el ángulo del filo del cincel es preciso.

(2) Afilado del filo del cincel

Al afilar el filo del cincel, las posiciones relativas de la broca y la muela abrasiva son las que se muestran en la figura 14. Durante el afilado, primero haga que la parte posterior del filo entre en contacto con la muela abrasiva y, a continuación, gire la broca de modo que la punta de afilado se desplace gradualmente hacia el centro de la broca para acortar el filo del cincel. El borde de la muela abrasiva utilizada para afilar el borde del cincel debe tener una pequeña curva, y el diámetro de la muela abrasiva es preferiblemente también más pequeño.