La embutición es un proceso de conformado de chapas metálicas en el que una chapa plana se prensa en una pieza hueca abierta bajo la presión de una prensa y la acción de una matriz.

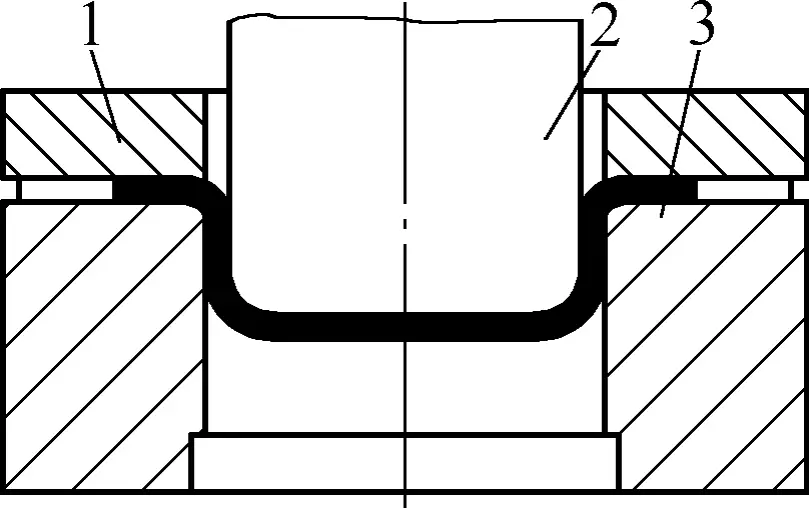

En general, el proceso de embutición debe utilizar un troquel de embutición para completar el proceso de embutición mediante la presión de la prensa. La figura 1 muestra el diagrama esquemático del proceso de embutición cilíndrica. La pieza en bruto colocada en la superficie de la matriz cóncava 3 se introduce en la matriz cóncava 3 bajo la presión del soporte de la pieza en bruto 1 y la fuerza de embutición del punzón 2, formando finalmente una pieza cilíndrica embutida.

1-Soporte en blanco

2-Punch

3-Die

I. Equipo y herramientas de dibujo

El proceso de conformado por estirado permite obtener piezas de paredes delgadas de diversas formas, como cilíndricas, escalonadas, cónicas, cuadradas, esféricas y diversas formas irregulares.

En la producción, el proceso de embutición puede realizarse en prensas generales de simple efecto (utilizadas sobre todo para piezas de embutición medianas y pequeñas) o en prensas de doble o triple efecto (utilizadas sobre todo para piezas de embutición complejas grandes y medianas o paneles de automoción), mientras que el troquel de embutición es la herramienta más importante para completar el proceso de embutición.

Generalmente, la precisión del procesado de la pieza estirada está relacionada con la estructura y la precisión de la matriz de estirado y con la forma y el tamaño de la propia pieza estirada. El grado de tolerancia económica dimensional de las piezas estiradas en general se mantiene mejor por debajo de IT11.

1. Estructuras comunes de las matrices de embutición

Las formas siempre cambiantes de las piezas embutidas dan lugar a una gran variedad de estructuras de troqueles de embutición. Los troqueles de embutición utilizados habitualmente para piezas de chapa metálica son, en su mayoría, troqueles de una sola operación, que completan una sola embutición por carrera de prensa.

Los troqueles de embutición pueden dividirse en dos tipos en función de la secuencia de procesamiento de las piezas embutidas: troqueles de embutición inicial y troqueles de embutición posterior. También pueden clasificarse en con o sin portapiezas, según se utilice o no un portapiezas.

(1) Matrices de embutición sin soporte de piezas en bruto

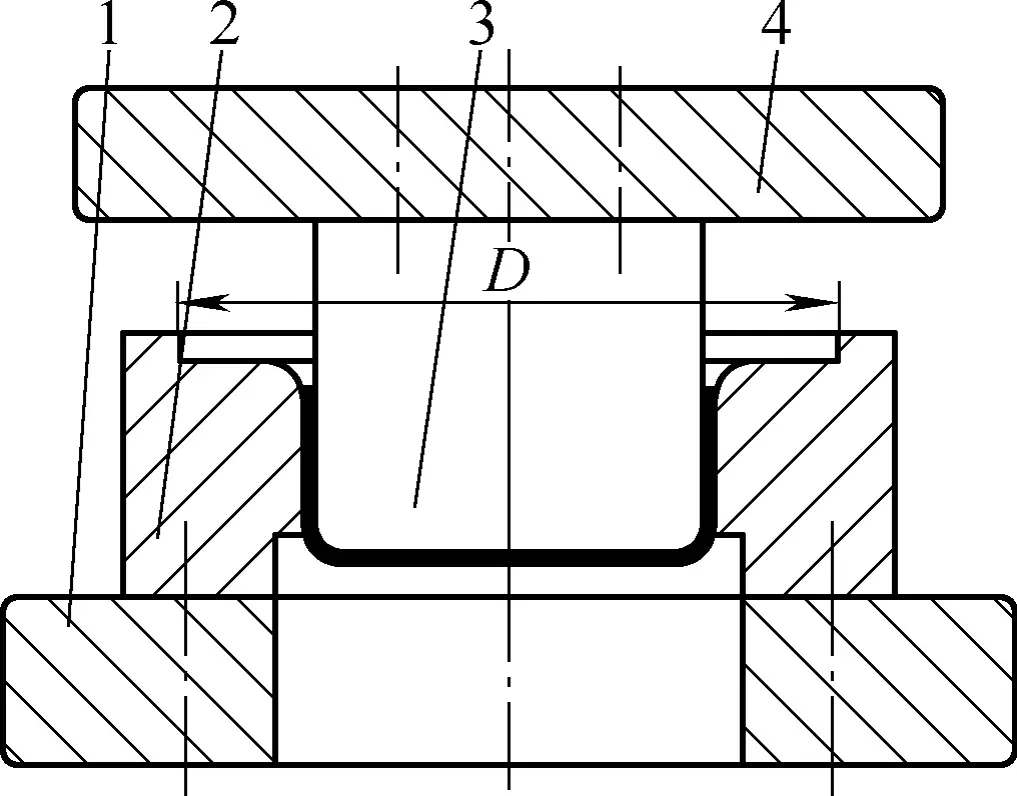

La figura 2 muestra la estructura de la primera matriz de embutición para piezas cilíndricas no rebordeadas sin portapiezas. La ranura poco profunda D en la superficie superior de la matriz cóncava 2 de la figura se utiliza para colocar la pieza en bruto de embutición. Su profundidad no tiene ningún requisito especial, siempre que sea conveniente para la colocación de la pieza en bruto.

1-Plantilla inferior

2-Muere

3-Punch

4-Plantilla superior

(2) Troqueles de embutición con soporte para piezas en bruto

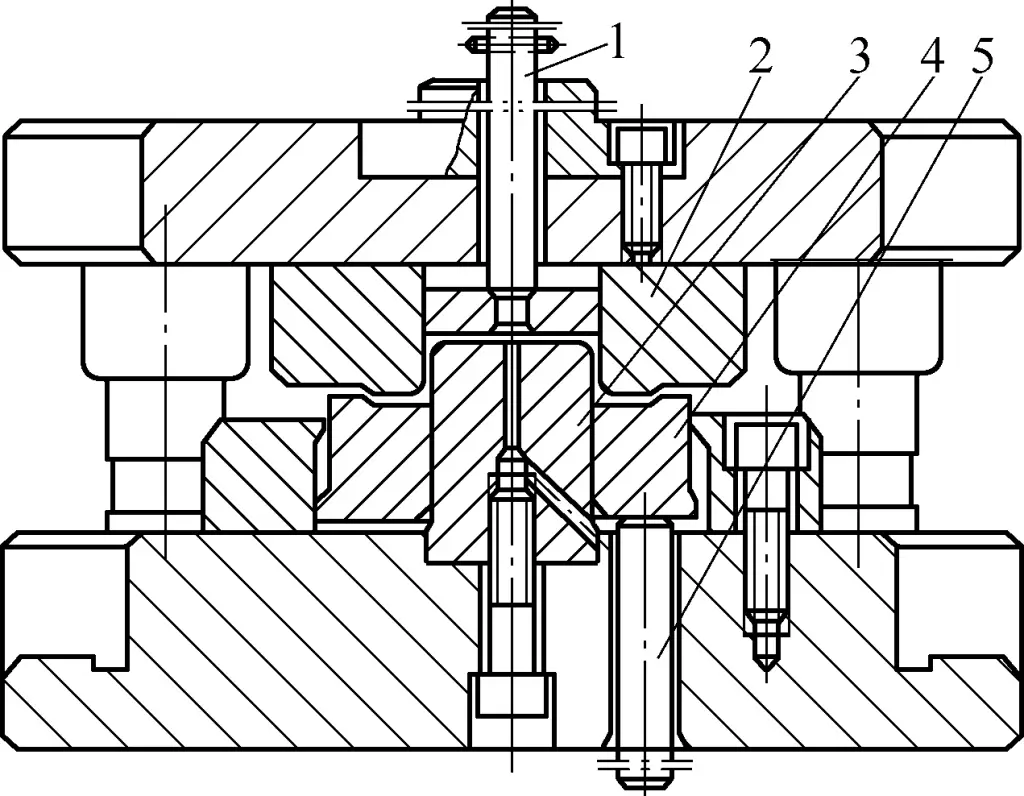

La figura 3 muestra la estructura de la matriz que utiliza un soporte de piezas en bruto para la embutición inicial. El soporte de la pieza en bruto 4 está instalado en la matriz inferior, y la fuerza de retención de la pieza en bruto se transmite a través del pasador eyector 5 instalado en la matriz inferior. La fuente de la fuerza de sujeción de la pieza en bruto puede ser un amortiguador elástico, un muelle o una fuerza cilíndrica de la prensa, etc. El material en bruto se coloca y posiciona en el anillo de posicionamiento del soporte de piezas en bruto 4. La cooperación del punzón 3, la matriz 2 y el soporte de la pieza en bruto 4 extrae la pieza en bruto.

1-Barra de empuje

2-Muere

3-Punch

4-Soporte en blanco

5-Pin eyector

La estructura de matriz mostrada en la figura 3 también puede utilizarse para la embutición inicial y las siguientes embuticiones de piezas embutidas con bridas. Durante la embutición, la brida previamente embutida se coloca en el anillo de posicionamiento del soporte de piezas en bruto 4.

2. Composición estructural del troquel de embutición

Como se ha indicado anteriormente, la matriz de embutición consta generalmente de tres partes: el punzón, la matriz y el soporte de la pieza en bruto (a veces puede carecer de soporte de la pieza en bruto). Además, existen dispositivos de posicionamiento y dispositivos de descarga, entre otros. El punzón y la matriz son los componentes principales que producen directamente la acción de embutición sobre el material, mientras que el soporte de la pieza en bruto se utiliza principalmente para ajustar la presión sobre la pieza en bruto y controlar la resistencia de alimentación de la pieza en bruto.

II. Determinación de los parámetros del proceso de embutición

Para garantizar la calidad de las piezas embutidas, es esencial determinar los siguientes parámetros de proceso al formular el proceso de embutición y diseñar las matrices de embutición relacionadas.

1. Determinación del tamaño de la pieza en bruto para piezas de embutición

La corrección del cálculo del tamaño del material en bruto para las piezas de embutición afecta directamente a la calidad de procesamiento de piezas de estampación. Aunque las fórmulas de cálculo del material en bruto de piezas de embutición con formas diferentes son distintas, siguen el mismo principio básico para calcular el diámetro del material en bruto: "Dado que el espesor de la pieza en bruto cambia muy poco antes y después de la embutición, el volumen antes y después de la deformación permanece invariable, lo que significa que la superficie de la pieza en bruto antes de la embutición es igual a la superficie de la pieza después de la embutición."

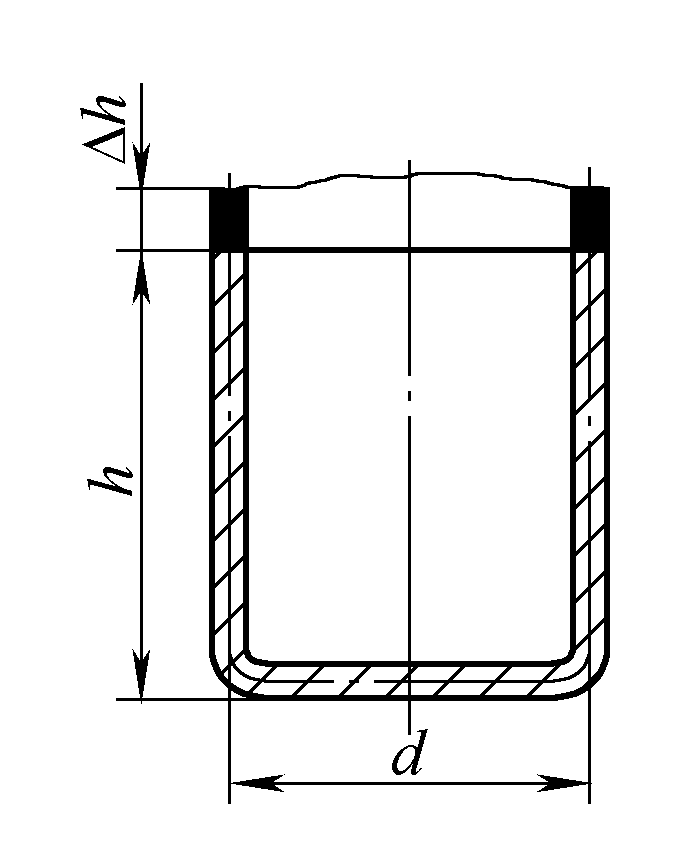

Antes de calcular el material de la pieza en bruto, teniendo en cuenta factores como la holgura desigual de la matriz de embutición y la anisotropía de los materiales de embutición, en la mayoría de los casos, el borde del reborde o de la pestaña de la pieza embutida no es uniforme y es necesario recortarlo. Por lo tanto, al calcular el tamaño de la pieza en bruto, debe reservarse un cierto margen de recorte Δh en la dirección de la altura.

La tolerancia de recorte Δh para piezas estiradas de diferentes formas varía. La tabla 1 muestra la tolerancia de recorte para piezas cilíndricas sin pestaña.

Tabla 1 Sobremedida de corte Δh para piezas cilíndricas sin brida (unidad: mm)

Altura total de la pieza h | Altura relativa de la pieza h/d | Diagrama suplementario | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

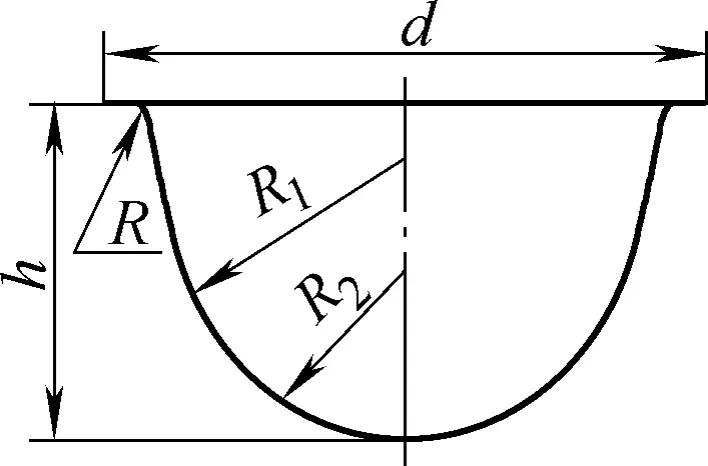

Una vez determinada la sobremedida de recorte, el diámetro de la pieza en bruto D para piezas cilíndricas sin pestaña puede calcularse mediante la siguiente fórmula (el significado de los parámetros de la fórmula se indica en el diagrama complementario de la tabla 1):

D=√[d2+4d(h+Δh)]

2. Determinación del número de pases de sorteo

El grado de deformación de las piezas trefiladas con diferentes materiales y formas varía. Para embutir piezas cualificadas, es necesario determinar el grado de deformación y determinar así el número de pasadas de embutición. De lo contrario, durante el proceso de embutición, debido a una deformación excesiva, la tensión de tracción en las secciones transversales peligrosas puede superar el límite y provocar grietas.

El grado de deformación de embutición de las piezas embutidas con diferentes formas también varía. El número de pasadas de embutición para piezas cilíndricas sin pestaña puede determinarse mediante dos métodos diferentes de cálculo del proceso.

1) Calcular la altura relativa de embutición h/d de la pieza embutida y el espesor relativo t/D×100 del material. El número de pasadas de embutición puede obtenerse consultando directamente la Tabla 2.

Cuadro 2 Altura relativa máxima de embutición h/d para piezas cilíndricas sin pestaña

| Número de pasadas de dibujo | Espesor relativo de la pieza en bruto t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Nota: La relación h/d grande es aplicable para el primer proceso con radio de esquina de matriz grande (cuando t/D×100=2~1,5, rmorir=8t a t/D×100=0,15~0,08, rmorir=15t), y una relación pequeña es aplicable para radios de esquina de matriz pequeños rmorir=(4~8)t.

2) Utilizar la fórmula para calcular directamente el número de operaciones de dibujo n:

n=1+[lgdn-lg(m1D)]/lgmn

En la fórmula

- n - número de operaciones de dibujo;

- dn - diámetro de la pieza (mm);

- D - diámetro de la pieza en bruto (mm);

- m1 - primer coeficiente de dibujo, consulte la Tabla 3;

- mn - coeficiente medio de embutición para las embuticiones siguientes, véase el cuadro 3.

El número calculado de operaciones de dibujo se toma como el mayor valor entero, que es el número necesario de operaciones de dibujo.

Tabla 3: Coeficientes de embutición para distintos materiales metálicos

| Material | Primer sorteo m1 | Dibujos posteriores mn |

| Acero 08 | 0.52~0.54 | 0.68~0.72 |

| Aluminio y aleación de aluminio 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Aluminio duro 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Latón H62 | 0.52~0.54 | 0.70~0.72 |

| Latón H68 | 0.50~0.52 | 0.68~0.70 |

| Cobre puro T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Cobre sin oxígeno | 0.50~0.55 | 0.75~0.80 |

| Hojalata | 0.58~0.65 | 0.80~0.85 |

| Aleación de nicromo Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Acero aleado 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Acero inoxidable 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Acero inoxidable 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Chapa de acero decapada | 0.54~0.58 | 0.75~0.78 |

①El grado 1Cr18Ni9Ti fue cancelado en GB/T20878-2007

3. Cálculo de la fuerza de tracción

El objetivo del cálculo de la fuerza de embutición es seleccionar el equipo y diseñar los moldes. Para piezas cilíndricas sin rebordes, la fuerza de embutición F para el primer proceso de embutición se calcula como F=πd1tσbk1y para el segundo y siguientes procesos, la fuerza de tracción F se calcula como:

F=πdntσbk2

En la fórmula

- F - fuerza de tracción (N);

- d1, d2, ..., dn - diámetros de las capas neutras de la parte cilíndrica para el 1º, 2º, ..., enésimo proceso, calculados por la línea neutra (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - espesor del material (mm);

- σb - límite de resistencia (MPa);

- k1, k2 - véase el cuadro 4.

Cuadro 4: Coeficientes k1, k2 para el dibujo de piezas cilíndricas

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Determinación de la holgura del troquel de embutición

La holgura de un solo lado z de la matriz de embutición es igual a la mitad de la diferencia entre el diámetro del agujero de la matriz Dmorir y el diámetro del punzón Dpunzónque es un parámetro importante que afecta a la calidad de las piezas estiradas.

Una holgura demasiado pequeña aumenta la fricción, lo que hace que la pieza estirada se fracture con facilidad, raye la superficie y reduzca la vida útil de la matriz; una holgura demasiado grande hace que la pieza estirada se arrugue con facilidad y afecta a la precisión de la pieza. Embutición holgura del troquel suele considerarse en las dos situaciones siguientes:

1) Sin utilizar un portapiezas, teniendo en cuenta la posibilidad de arrugas, su holgura unilateral z=(1~1.1)tmaxdonde tmax es el límite superior del espesor del material.

2) Cuando se utiliza un soporte para piezas en bruto, el valor de holgura se selecciona según la tabla 5.

Tabla 5: Valor de holgura z de una cara para embutición profunda con portapiezas (Unidad: mm)

| Proceso de dibujo | Grado de tolerancia de la pieza estirada | |

| IT11, IT12 | IT13~IT16 | |

| Primer sorteo | z=tmax+a | z=tmax+(1.5~2)a |

| Dibujo intermedio | z=tmax+2a | z=tmax+(2.5~3)a |

| Dibujo final | z=t | z=t+2a |

Nota: 1. Para materiales más gruesos, tomar el valor menor entre paréntesis, y para materiales más finos (t/D×100=1~0,3), tomar el valor mayor entre paréntesis.

2. En la tabla, z es la holgura unilateral del punzón y la matriz (mm); tmax es el límite superior del espesor del material (mm); t es el espesor nominal del material (mm); a es el valor incrementado (mm), véase la Tabla 6.

Tabla 6 Valor de aumento a (unidad: mm)

| Grosor del material | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Aumentar el valor a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Cuando se embuten piezas rectangulares, considerando que las esquinas del material serán significativamente más gruesas, la holgura en las esquinas de la matriz de embutición debe ser mayor en un valor de 0,1t en comparación con las piezas de bordes rectos.

Cuando se trabaja en una prensa de doble efecto con un portapiezas rígido, es necesario especificar la holgura mínima para un determinado espesor de material, a fin de no prensar la pieza en bruto sin movimiento, ni permitir que se produzcan arrugas. El valor de incremento a puede determinarse mediante la fórmula: a≈0,15t (t es el espesor del material).

En producción, para piezas embutidas con requisitos de alta precisión, se suele utilizar un juego negativo, lo que significa que el juego de embutición se fija en (0,9-0,95)t.

5. Determinación del tamaño de las secciones de trabajo del punzón y la matriz

La determinación del tamaño de la sección de trabajo de la matriz de embutición incluye principalmente los radios de las esquinas del punzón y la matriz y los tamaños y tolerancias de fabricación del punzón y la matriz, todo lo cual repercute directamente en la precisión dimensional y la calidad superficial de la pieza embutida.

(1) Determinación del radio de la esquina del troquel de embutición

El radio de la esquina de la matriz de embutición tiene un impacto significativo en el proceso de embutición. Por lo general, el radio de la esquina de la matriz debe ser lo mayor posible. Un radio de esquina mayor puede reducir la relación de embutición límite y mejorar la calidad de la pieza embutida.

Sin embargo, si el radio de la esquina de la matriz es demasiado grande, debilitará la acción del portablanqueador y puede provocar arrugas. Al seleccionar la relación de embutición normal, el radio de la esquina de la matriz rCóncavo para el sorteo inicial también pueden seleccionarse según las tablas 7 y 8.

Cuadro 7 Radio inicial de la esquina de la matriz rCóncavo con un soporte en blanco (unidad: mm)

| Método de dibujo | Espesor relativo de la pieza en bruto t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Sin brida | (6~8)t | (8~10)t | (10~15)t |

| Con brida | (10~15)t | (15~20)t | (20~30)t |

| Con costillas de dibujo | (4~6)t | (6~8)t | (8~10)t |

Cuadro 8 Radio inicial del troquel de embutición rCóncavo sin soporte en blanco (unidad: mm)

| Material | Espesor t | rCóncavo | |

| Primer sorteo | Sorteos posteriores | ||

| Acero, latón, cobre puro, aluminio | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

En los procesos de embutición posteriores, el radio de la esquina de la matriz rCóncavo n puede reducirse gradualmente, generalmente hasta rCóncavo n = (0.6-0.8)rCóncavo n-1pero no debe ser inferior a 2t.

(2) Determinación del radio de la esquina del punzón rConvexo

El impacto del radio de la esquina del punzón rConvexo en el dibujo no es tan significativo como el radio de la esquina de la matriz rCóncavopero si rConvexo es demasiado pequeño, reducirá la resistencia efectiva a la tracción de la zona de peligro de la transmisión de la pared cilíndrica, provocando un adelgazamiento significativo en la zona de peligro.

Si rConvexo es demasiado grande, la anchura de la pieza en bruto que no entra en contacto con la superficie de la matriz en la fase inicial del estirado aumentará, haciendo que esta parte de la pieza en bruto sea propensa a arrugarse. La selección del radio de la esquina del punzón rConvexo suele seguir los siguientes principios:

1) Para el primer sorteo, cuando t/D×100>0,6, tome rConvexo=rCóncavo.

2) Cuando t/D×100=0,3-0,6, tome rConvexo=1.5rCóncavo.

3) Cuando t/D×100<0,3, tome rConvexo=2rCóncavo.

4) Para las extracciones intermedias, tomar rConvexo=(dn-1-dn-2t)/2, o tomar un valor igual o ligeramente inferior al radio de la esquina de la matriz rCóncavoes decir, tomar rConvexo=(0.7-1.0)rCóncavo. En el sorteo final, rConvexo debe ser igual al radio de la pieza.

(3) Determinación de los tamaños de punzón y matriz

Los tamaños del punzón y la matriz se determinan de acuerdo con los siguientes principios:

1) Para la matriz de embutición en el proceso final, los tamaños del punzón y la matriz y sus tolerancias deben determinarse en función de los requisitos de la pieza.

2) Cuando se requieren dimensiones externas de la pieza, se utiliza el tamaño de la matriz como referencia para el cálculo, es decir,

Tamaño de matriz DCóncavo=(D-0,75Δ)+δCóncavo0

Tamaño de punzón DConvexo=(D-0,75Δ - 2z)0-δConvex

Dónde

- D - tamaño nominal de la forma de la pieza (mm);

- Δ - tolerancia de la pieza (mm);

- z - holgura unilateral del punzón y la matriz (mm);

- δConvexo, δCóncavo - tolerancias de fabricación del punzón y la matriz, respectivamente. Si la tolerancia de la pieza es superior a IT13, la tolerancia de fabricación del punzón y la matriz está comprendida entre IT6 e IT8. Si la tolerancia de la pieza es inferior a IT14, la tolerancia de fabricación del punzón y la matriz es IT10.

3) Cuando se requieren dimensiones internas de la pieza, el tamaño del punzón se utiliza como referencia para el cálculo, es decir,

Tamaño de matriz dConvexo=(d+0,4Δ)0-δConvex

Tamaño del punzón dCóncavo=(d+0,4Δ+2z)+δCóncavo0

Donde d es el tamaño interior nominal de la pieza (mm).

4) En los procesos intermedios de transición de productos semiacabados, al no ser necesarias restricciones estrictas, basta con que el tamaño de la matriz coincida con el de la pieza en bruto de transición. Si se utiliza la matriz como referencia

Tamaño de matriz Dmorir=D+δmorir0

Tamaño de punzón Dpunzón=(D-2z)0-δpunch

III. Instalación y ajuste de los moldes de embutición profunda

Durante el proceso de embutición profunda, en primer lugar, es necesario seguir estrictamente los procedimientos de operación de estampación para evitar un funcionamiento incorrecto. En segundo lugar, para garantizar una buena embutición profunda de las piezas, es necesario realizar una instalación y un ajuste adecuados de la matriz.

La embutición profunda de chapa metálica más utilizada se realiza en una prensa de simple efecto, y sus métodos de instalación y ajuste incluyen principalmente los siguientes aspectos.

1. Instalación del troquel de embutición profunda

La instalación y el ajuste de la matriz de embutición profunda son similares a los de la matriz de plegado. Además de los problemas comunes, como los dispositivos de descarga y los dispositivos de descarga elástica que se encuentran durante la depuración de las matrices de corte y plegado, existe un problema específico relativo al ajuste de la fuerza de sujeción de la pieza en bruto.

Si la fuerza del portapiezas es demasiado grande, las piezas embutidas son propensas a agrietarse, si es demasiado pequeña, las piezas son propensas a arrugarse. Por lo tanto, en cierta medida, el ajuste de la presión del anillo portapiezas es crucial para el éxito del proceso de embutición profunda. El ajuste de la presión debe hacerse de forma continua, realizando los ajustes necesarios hasta que sea apropiado.

Si se embuten piezas simétricas o de forma cerrada (como piezas cilíndricas), durante la instalación y el ajuste del molde, el molde superior puede fijarse al carro de la prensa, mientras que el molde inferior se coloca en la mesa de trabajo sin fijarlo. En primer lugar, se colocan uniformemente en la pared de la cavidad unos espaciadores equivalentes al grosor de la pieza de trabajo y, a continuación, los moldes superior e inferior se alinean automáticamente, con una holgura uniforme. Una vez ajustada la posición de cierre, el molde inferior se fija a la mesa de trabajo.

Si no hay dispositivo de guiado para la matriz de embutición profunda, durante la instalación se pueden utilizar muestras estándar o calzos para ajuste ajuste, utilizando el método de control del juego de embutición para determinar las posiciones relativas de los moldes superior e inferior.

2. Puntos clave del ajuste del troquel de embutición profunda

El ajuste del troquel de embutición profunda debe centrarse en los siguientes aspectos:

(1) Ajuste de la resistencia de alimentación

Durante el proceso de embutición profunda, si la resistencia de alimentación de la matriz es demasiado grande, el producto es propenso a agrietarse, mientras que si es demasiado pequeña, puede arrugarse. Por lo tanto, la clave en el proceso de ajuste es ajustar el tamaño de la resistencia de alimentación. El método de ajuste de la resistencia de embutición incluye:

- Ajuste de la presión de la corredera de prensa para trabajar a presión normal.

- Ajuste de la superficie de prensado del anillo de soporte de la matriz de embutición para garantizar una buena compatibilidad con la pieza en bruto.

- Modificar el radio del filete del troquel para que sea el adecuado.

- Utilizar buenos lubricantes y aumentar o disminuir la frecuencia de lubricación.

(2) Ajuste de la fuerza de sujeción de la pieza en bruto

El método de ajuste de la fuerza del portapunzones es: Cuando el punzón entra en la cavidad de 10-20mm de profundidad, se puede iniciar un punzonado de prueba. Al comenzar el estampado, se debe activar el anillo de sujeción de la pieza en bruto, de modo que el material se someta a la fuerza de sujeción de la pieza en bruto. Cuando la fuerza de sujeción de la pieza en bruto se ajusta hasta el punto en que no hay arrugas o grietas evidentes en la zona de la brida de las piezas embutidas, la profundidad de embutición puede aumentarse gradualmente.

El ajuste de la fuerza del portapiezas debe ser equilibrado. Generalmente, puede ajustarse en dos o tres etapas según los requisitos de altura de las piezas embutidas. Cada ajuste debe garantizar que no haya arrugas ni grietas en la pieza.

Cuando la fuerza de sujeción de la pieza en bruto es suministrada por el colchón de aire en la parte inferior de la prensa, la fuerza puede controlarse ajustando la presión del aire comprimido. Si la fuerza es proporcionada por la elasticidad del caucho o de los resortes en el mecanismo del eyector instalado en la parte inferior del molde, la cantidad de compresión del caucho y de los resortes puede ser ajustada para ajustar la fuerza del sostenedor en blanco.

La fuerza de sujeción de la pieza en bruto de una prensa de doble efecto es proporcionada por la corredera exterior de la prensa, y su magnitud se ajusta mediante el tornillo (tornillo de avance) que conecta la corredera exterior. Durante el ajuste, el tornillo que conecta el deslizador exterior debe ajustarse uniformemente para asegurar el progreso normal del trabajo de embutición profunda.

(3) Ajuste de la profundidad de trazado y del espacio libre

En el proceso de embutición, una profundidad de embutición y una holgura inadecuadas provocarán un conformado insatisfactorio de las piezas.

1) Al ajustar la profundidad de embutición, se puede dividir la profundidad en 2-3 secciones para el ajuste, comenzando con una sección menos profunda, y luego ajustando más profundamente, hasta que se alcance la profundidad de embutición requerida.

2) Al ajustar la holgura, el molde superior se fija primero en el deslizador de la prensa, y el molde inferior se coloca en la mesa de trabajo sin fijarlo. A continuación, se coloca una muestra en la cavidad de la matriz y se alinean y centran los moldes superior e inferior. La holgura en todas las direcciones se ajusta para que sea uniforme y consistente, después de lo cual los moldes están en la posición cerrada, los pernos se aprietan, y el molde inferior se fija en la mesa de trabajo, y la muestra se retira, listo para el punzonado de prueba.

IV. Funcionamiento de piezas típicas de embutición de chapa

En la producción real, la variedad y las formas estructurales de las piezas estiradas son diversas. Para garantizar la calidad de procesamiento de las distintas piezas estiradas, primero es necesario diseñar los moldes correspondientes según las diferentes estructuras de las piezas, desarrollar técnicas de procesamiento razonables y adoptar las operaciones adecuadas.

1. Método de embutición profunda para piezas hemisféricas

En el proceso de embutición profunda de piezas semiesféricas, el punzón sólo entra en contacto con la parte central de la pieza en bruto en un punto. Dado que el punto de contacto tiene que soportar toda la fuerza de embutición, el material en el punto de contacto tiende a adelgazarse mucho.

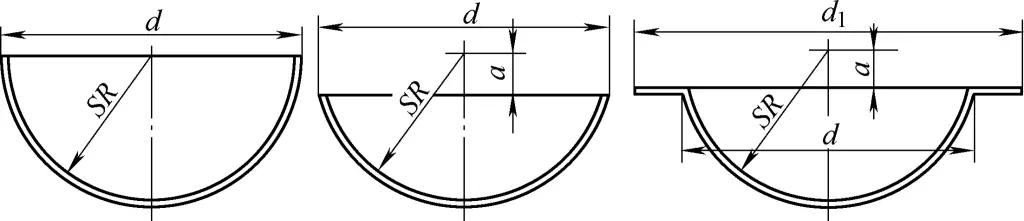

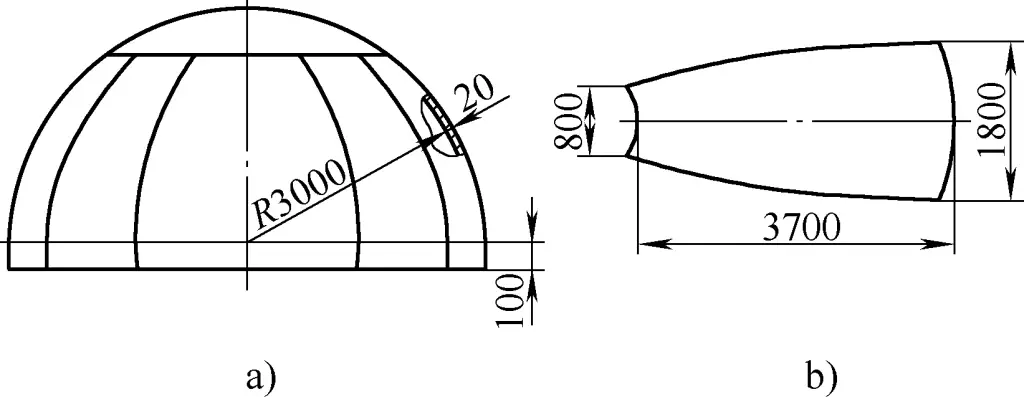

Además, en el proceso de embutición, la mayor parte del material no es presionado por el anillo portapiezas, por lo que es fácil que se arrugue, y debido a la gran holgura, las arrugas producidas no se eliminan fácilmente. En la figura 4 se muestran estructuras comunes de piezas semiesféricas.

Dado que el coeficiente de estirado m de las piezas estiradas semiesféricas es constante para cualquier diámetro, su valor es

m=d/D=d/√(2d2)=1/1.414=0.71

Por lo tanto, el coeficiente de embutición de piezas semiesféricas no puede utilizarse como base para formular planes de proceso. En su lugar, el espesor relativo t/D de la pieza en bruto debe utilizarse como base principal para evaluar la dificultad de conformado y seleccionar el método de embutición. Los principios para formular su plan de procesamiento y el diseño del molde son:

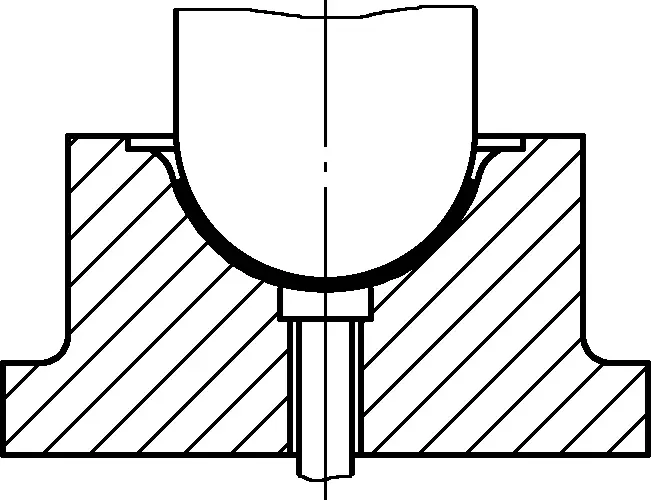

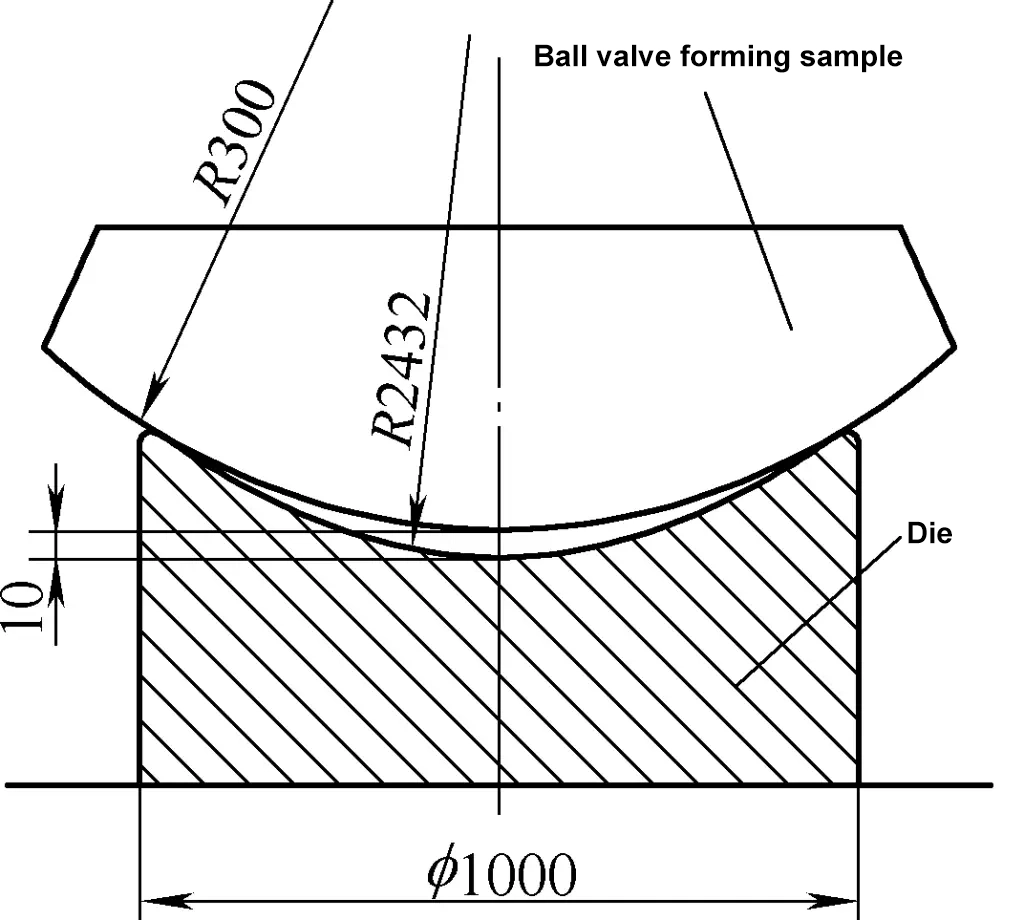

1) Cuando el espesor relativo de la pieza en bruto t/D×100% es superior a 3, no se necesita un soporte para la pieza en bruto y se puede utilizar un molde sencillo para embutir la pieza semiesférica. Para garantizar la calidad de la superficie, la forma geométrica y la precisión dimensional de la pieza semiesférica, la matriz debe diseñarse con un fondo esférico, de modo que pueda realizarse un moldeado final dentro de la matriz al final del proceso de embutición. La estructura del molde es la que se muestra en la figura 5.

2) Cuando el espesor relativo de la pieza en bruto t/D×100 está comprendido entre 0,5 y 3, se requiere un molde de estirado con un soporte de la pieza en bruto para evitar que se arrugue. En este momento, el papel del soporte de la pieza en bruto no es solo evitar las arrugas en la sección central sin soporte, sino también inducir la tensión de estirado radial y aumentar la expansión debido a la resistencia a la fricción causada por la fuerza de sujeción de la pieza en bruto.

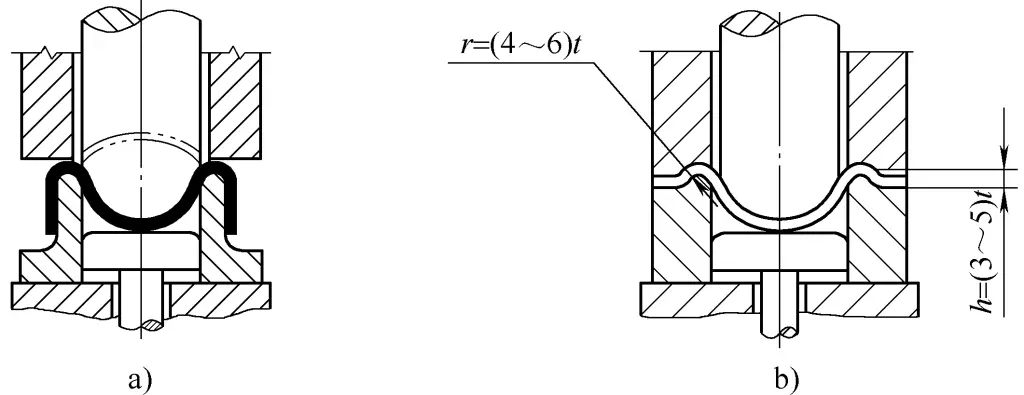

3) Cuando el espesor relativo de la pieza en bruto t/D×100% es inferior a 0,5, se necesita un molde de embutición inversa o un molde de embutición con un cordón de embutición. La estructura del molde es la que se muestra en la Figura 6.

a) Dibujo inverso

b) Dibujo con cordón

Además, para el procesado por embutición de materiales finos con un espesor relativo pequeño de la pieza en bruto, también deben tenerse en cuenta los siguientes puntos a la hora de formular planes de procesado o diseños de moldes:

1) En el caso de piezas semiesféricas delgadas y sin reborde, cuando se utilice un soporte de piezas en bruto para embutir, debe añadirse a la pieza en bruto un margen de recorte no inferior a 10 mm de anchura, reservado en forma de reborde en la pieza embutida, ya que, de lo contrario, es difícil embutir correctamente la pieza.

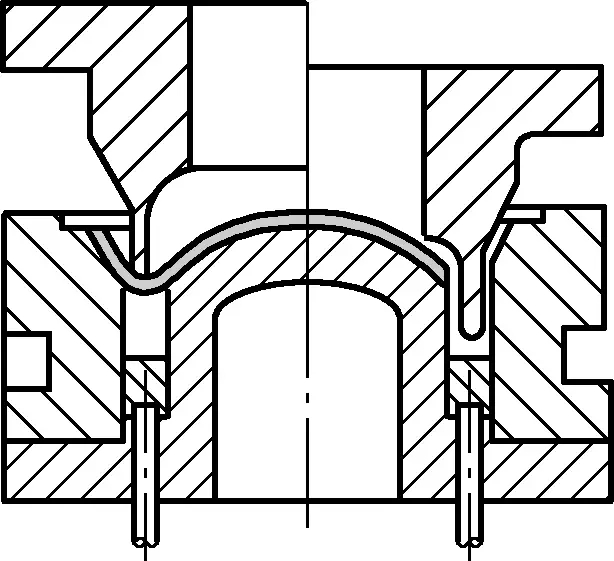

2) Para piezas esféricas grandes de paredes delgadas, puede utilizarse una combinación de métodos de embutición directa e inversa para eliminar la necesidad de un soporte de piezas en bruto (véase la figura 7). La separación a cada lado entre el molde macho-hembra y la matriz se toma como (1,3-1,5)t, y la separación a cada lado entre el molde macho-hembra y el punzón es de (1,2-1,3)t.

3) Para la embutición semiesférica de materiales finos, también se puede utilizar la embutición hidráulica o de caucho, que no sólo reduce el número de embuticiones y mejora las condiciones de trabajo, sino que también beneficia al proceso de embutición.

2. Operación de embutición de piezas semiesféricas

Para las piezas hemisféricas pequeñas y medianas, suelen diseñarse directamente moldes de embutición específicos para completarlas, en los que la operación principal consiste en la correcta instalación y ajuste de los moldes.

Cuando influyen los equipos de producción, los costes de fabricación, etc., especialmente para embutir piezas semiesféricas de chapa grande y gruesa, se suele utilizar el prensado por puntos o el prensado en caliente. El prensado por puntos y el prensado en caliente son métodos habituales en fabricación de chapa metálicaEl prensado por puntos permite que moldes más pequeños formen piezas grandes, y el prensado en caliente puede lograr el prensado de chapas más gruesas con menor presión.

(1) Operación de prensado de puntos

Como se muestra en la figura 8a, la gran pieza semiesférica tiene un diámetro interior de 6000 mm, fabricada con chapa de acero 16MnR de 20 mm de espesor. Debido a su gran tamaño y al grosor de la chapa, es necesario dividirla en 11 pétalos para el blanking, y cada placa esférica pesa unos 800 kg. La figura 8b muestra el patrón desplegado de uno de los pétalos. Al utilizar el prensado por puntos, deben tenerse en cuenta las siguientes precauciones.

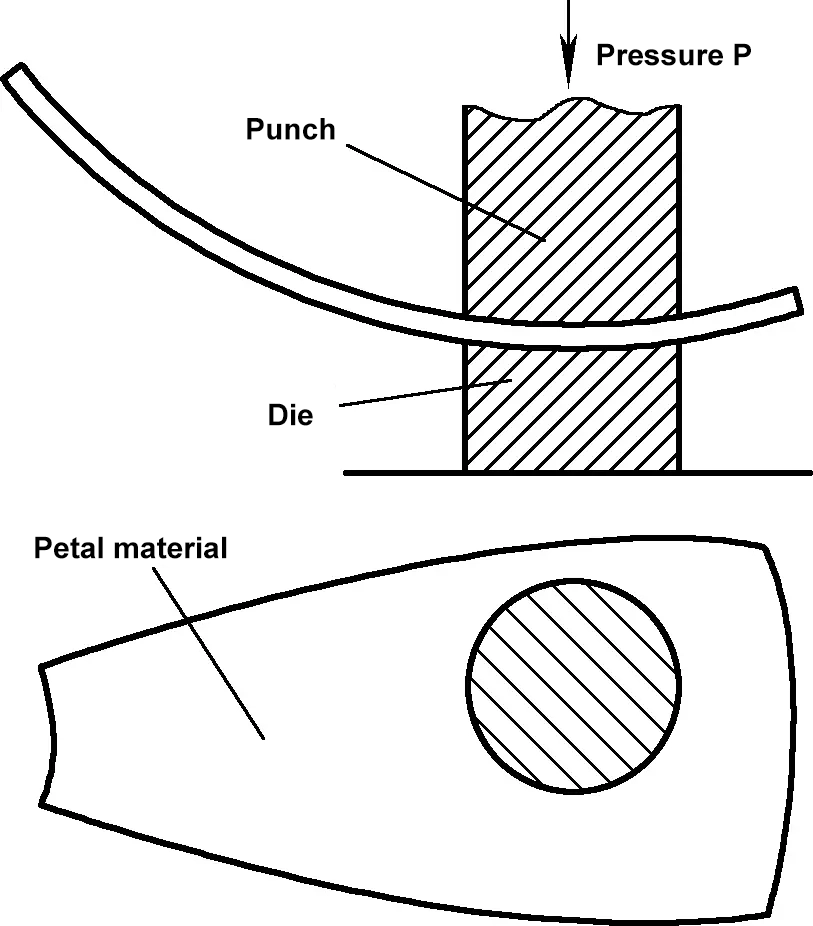

1) Principio del prensado por puntos. El funcionamiento del prensado por puntos es el que se muestra en la figura 9.

Durante el prensado puntual, bajo la fuerza externa de la prensa, el material se deforma dentro de la zona de prensado puntual del molde debido a la presión del molde, creando una tensión interna dentro del material que resiste la deformación, y esta tensión se equilibra con la fuerza externa.

El prensado continuo hasta que la fuerza externa iguala el límite elástico del material hace que la capa exterior sufra una deformación plástica que se extiende desde la superficie exterior hacia el centro. En este punto, el prensado se detiene, y la deformación plástica dentro del molde queda retenida, causando una deformación permanente. Moviendo gradualmente el material para un prensado puntual continuo se completa la conformación de los pétalos esféricos.

2) Selección de moldes macho y hembra. Los moldes se fabrican generalmente con materiales procesados de acero fundido o hierro fundido y, en algunos casos, también pueden ensamblarse con materiales de chapa de acero.

Las dimensiones del molde de prensado puntual incluyen principalmente la anchura y el radio de los moldes macho y hembra. Por lo general, primero se determina la anchura de los moldes macho y hembra y, a continuación, se establece su radio de conformación en función de la anchura. Dado que la anchura de los moldes macho y hembra afecta directamente a la eficacia del prensado por puntos, a menudo se determina en función de factores como el tamaño de la mesa de trabajo de la prensa, el tamaño de la pieza de trabajo y las condiciones reales de construcción.

Por ejemplo, en este caso, el prensado de pétalos esféricos utiliza una máquina de 1200t prensa hidráulicaLa anchura de la superficie operativa dentro de las columnas de la prensa es de 2.600 mm. A través de la práctica repetida, se ha llegado a la conclusión de que la anchura óptima para los moldes está entre 800-1000mm. Aunque aumentar el diámetro del molde puede reducir el número de prensados puntuales, complica el funcionamiento y aumenta los costes del molde y la presión de funcionamiento necesaria. Por el contrario, si se reduce el diámetro del molde, se producen demasiadas prensadas puntuales, lo que aumenta la intensidad de trabajo de manipulación del material y reduce la eficacia. Por lo tanto, la anchura del molde hembra para este pétalo esférico se fija en ϕ1000mm (véase la figura 10).

Cabe señalar que la anchura del molde macho debe ser 50-100mm más estrecha que la del molde hembra correspondiente para evitar la deformación inversa durante el prensado. En este caso, la anchura del molde macho para el pétalo esférico se selecciona en ϕ950mm.

Durante el prensado, la capa interior de la zona de prensado del molde se comprime mientras que la capa exterior se estira, lo que provoca una deformación elástica junto con una deformación plástica. Además, debido a la tensión de la parte no prensada, se produce un retorno elástico de la curvatura en la zona de prensado.

El cálculo de esta cantidad de springback es complejo, por lo que en la práctica de producción se suele utilizar un método de cálculo empírico, que consiste en dejar un valor de holgura entre el radio de las superficies macho y hembra del molde diseñadas y el radio de la superficie formada requerido (radio de conformado de la pieza de chapa), tomando generalmente de 10 a 30 mm según convenga. El prensado se realiza con presión variada para garantizar el radio esférico diseñado.

Este método de prensado no sólo garantiza las dimensiones de la pieza procesada, sino que también permite prensar superficies esféricas con diversos radios de curvatura.

Como el radio de la superficie esférica de la pieza de trabajo es grande y el grosor de la placa tiene poco impacto, el diámetro interior de la esfera R3000mm puede utilizarse directamente como radio de plantilla para el prensado de pétalos esféricos. Cuando la separación entre el radio de la superficie cóncava del molde y el radio de la superficie de conformación de la pieza de trabajo requerida (es decir, el radio de la plantilla para el prensado de pétalos esféricos) se establece en 10 mm, el radio de la superficie cóncava del molde puede calcularse en 2432 mm, como se muestra en la Figura 10.

El radio de la superficie convexa del molde también se determina en 2432 mm, pero la anchura del molde convexo se fija en 950 mm. Cabe señalar que para otras formas de piezas de chapa metálica, el tamaño del molde para el prensado puntual puede determinarse utilizando el mismo método.

3) Método de operación de prensado. Durante el prensado, se debe realizar un prensado de prueba para seleccionar la presión y, a continuación, se utiliza una comprobación de plantilla para determinar el valor de presión más adecuado. Para este prensado de pétalos esféricos, se utiliza una prensa hidráulica de 1200t. Después del prensado de prueba, la presión superficial de 90-120kg/mm2 lo que significa utilizar una fuerza de prensado de 450-600t.

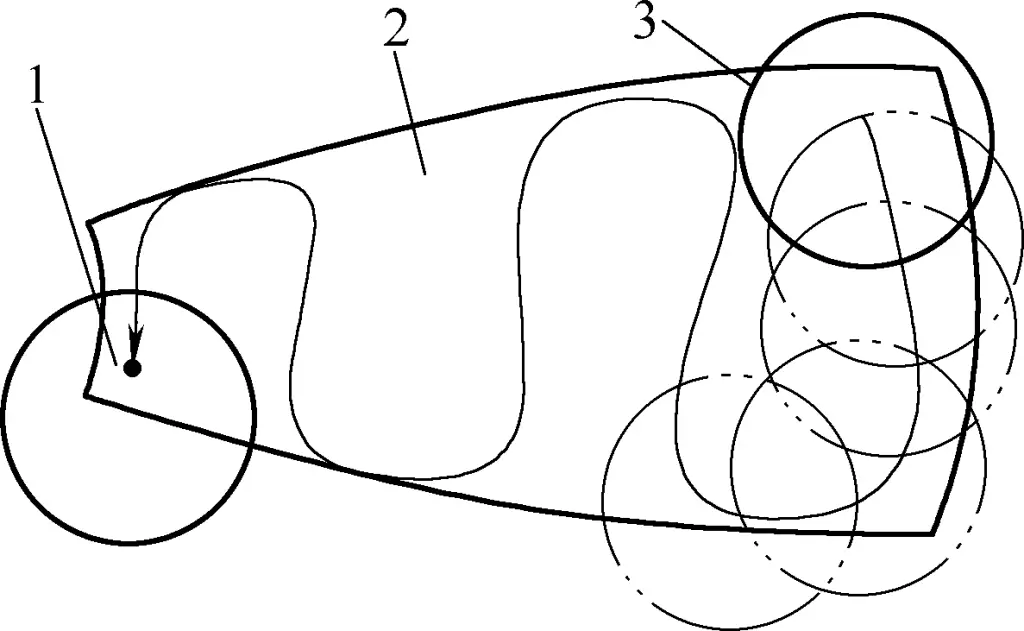

Para reducir el número de veces que se desplaza la chapa y mejorar la eficacia, el orden de prensado consiste en desplazarse gradualmente y prensar por puntos desde el borde, como se muestra en la figura 11. En función del material y de la experiencia de prensado, suele bastar con prensar dos o tres veces.

1-El último punto de pulsación

2-Material de pétalos de melón

3-El primer punto de presión

La distancia recorrida cada vez durante el prensado no debe ser demasiado grande, generalmente de unos 100 mm. Después de una ronda de prensado, utilice una plantilla para comprobar las direcciones longitudinal y transversal del pétalo esférico. Para el mismo tipo de material, la dirección de su fibra rodante está relacionada con la elasticidad de conformado; el conformado es mejor a lo largo de la dirección de la fibra rodante, mientras que vertical a ella resulta en un mayor springback, por lo tanto, después de la primera ronda de prensado, utilice una plantilla para comprobar que la curvatura es menor a lo largo de la dirección de la fibra y mayor en la dirección vertical de la fibra.

Durante la segunda ronda de prensado, la distancia de desplazamiento debe reducirse cuando se desplaza en la dirección vertical de la fibra, y los puntos de prensado deben densificarse. Generalmente, después de la segunda ronda de prensado, la forma básica está formada. Sólo es necesario utilizar una plantilla para comprobar y llevar a cabo el reprensado local de los puntos. Para el recorte local, se puede utilizar un molde convexo con un radio más pequeño para el prensado de puntos, y el dominio de la presión adecuada garantiza una excelente calidad de conformado.

(2) Funcionamiento del conformado por prensado en caliente

Para mejorar el grado de deformación de los materiales, reducir la resistencia a la deformación de los materiales y garantizar la calidad de las piezas conformadas, el prensado en caliente se utiliza a menudo cuando el grosor de la chapa supera los 12 mm y el grosor de ambas caras es superior a 10 mm durante la conformación por plegado o embutición profunda.

La conformación por prensado en caliente es un método en el que la pieza en bruto de embutición profunda se calienta primero a una cierta temperatura y luego se realiza la embutición profunda. Cabe señalar que la operación de conformación por prensado en caliente es aplicable a la conformación por prensado puntual o a la conformación de moldes de embutición profunda completos, así como a otros tipos de embutición profunda.

1) Temperatura de conformado por prensado en caliente.

La temperatura para el conformado por prensado en caliente de metales debe garantizar que la fuerza de conformado requerida para la pieza en bruto sea relativamente baja y, al mismo tiempo, esté por encima de la temperatura de recristalización. Esto se debe a que la recristalización puede eliminar las tensiones internas producidas durante el conformado y evitar la aparición del endurecimiento por deformación. La tabla 9 muestra las temperaturas de prensado en caliente para algunos materiales de acero. Para los materiales que requieren un tratamiento de recocido o de temple + revenido, debe realizarse un tratamiento térmico adicional después del conformado en caliente.

Tabla 9 Temperatura de conformación en caliente de distintos aceros (Unidad: ℃)

| Material | Temperatura de conformado en caliente | |

| Calefacción | Terminar ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Latón H62, H68 | 600~700 | 400 |

| Aluminio y aleaciones de aluminio 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Nota: Los números entre paréntesis son designaciones estándar antiguas.

Durante la operación de prensado en caliente, la temperatura de calentamiento de la chapa se juzga generalmente observando el color del fuego. En la tabla 10 se indica el color del fuego para distintas temperaturas. Debe tenerse en cuenta que la observación del color del fuego está relacionada con la luminosidad ambiental. Los colores indicados en la Tabla 10 se calculan observando el color del fuego en un lugar oscuro, y diferirán cuando se observen a plena luz del día.

Tabla 10 Color del acero cuando se calienta a distintas temperaturas (Unidad: ℃)

| Color | Temperatura |

| Marrón oscuro | 530~580 |

| Marrón rojizo | 580~650 |

| Rojo oscuro | 650~730 |

| Rojo cereza oscuro | 730~770 |

| Rojo cereza | 770~800 |

| Rojo cereza brillante | 800~830 |

| Rojo vivo | 830~900 |

| Naranja-amarillo | 900~1050 |

| Amarillo oscuro | 1050~1150 |

| Amarillo brillante | 1150~1250 |

| Blanco deslumbrante | 1250~1300 |

Por ejemplo, cuando se observa desde un lugar oscuro, la chapa es de color rojo cereza cuando se calienta a 770-800℃. Cuando se observa en un entorno muy luminoso, el acero habrá superado los 800℃ cuando aparezca rojo cereza.

2) Espacio libre de las matrices de prensado en caliente.

Los moldes utilizados en el conformado en caliente suelen denominarse matrices de prensado en caliente. Debido a la expansión de la chapa tras el calentamiento, su grosor aumenta, y el grosor de la parte superior de la pieza también aumenta debido a la deformación por prensado en caliente (especialmente para piezas de embutición profunda en caliente). Por lo tanto, la holgura del molde de prensado en caliente debe ser mayor que la del molde de prensado en frío, y la holgura de los moldes de embutición profunda en caliente debe ser mayor que la de los moldes de doblado en caliente. Los valores específicos pueden consultarse en la Tabla 11.

Tabla 11 Valor de holgura de una cara de las matrices de prensado en caliente (excluido el grosor del material) (Unidad: mm)

| Grosor del material | Molde de embutición profunda | Molde de plegado | ||

| Distancia mínima | Distancia máxima | Distancia mínima | Distancia máxima | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Cálculo de las dimensiones de la pieza de trabajo para moldes convexos y cóncavos. Cuando se diseñan moldes de prensado en caliente, debe tenerse en cuenta el fenómeno de contracción en frío de la pieza de trabajo, lo que significa que las dimensiones de la parte de trabajo de los moldes convexos y cóncavos deben ampliarse en consecuencia para compensar la contracción en frío. Por lo general, la contracción en frío puede ser de 0,6%-0,75%.

3. Método de embutición profunda de piezas parabólicas

Las características de deformación de la embutición profunda de las piezas parabólicas son similares a las de las piezas semiesféricas. La figura 12 muestra una estructura esquemática de las piezas parabólicas. El plan de procesamiento y los principios de diseño del molde son los siguientes:

(1) Partes parabólicas poco profundas (h/d<0,5)

Sus características de embutición profunda y la estructura del molde son similares a las de las piezas semiesféricas.

(2) Piezas parabólicas profundas (h/d>0,5)

Requiere múltiples embuticiones profundas o embuticiones inversas. Los métodos más utilizados son:

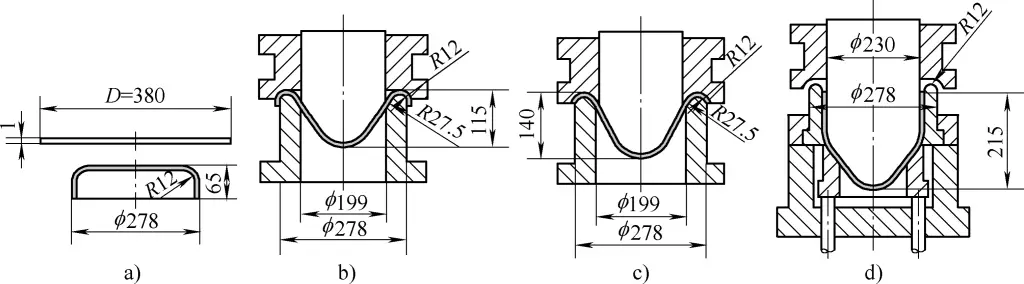

1) Primero se dibuja la parte inferior a una forma aproximada por tamaño, luego durante la etapa de re-dibujo, se dibuja la parte superior de la pieza, y finalmente se forma la pieza completa. La figura 13 muestra la secuencia de procesamiento de embutición profunda de una cubierta de faro de automóvil.

a) Proceso de embutición profunda 1

b) Proceso de embutición profunda 2

c) Proceso de embutición profunda 3

d) Proceso de embutición profunda 4

2) Utilice múltiples dibujos para formar primero una forma cilíndrica escalonada aproximada y, a continuación, una forma completa.

3) Utilizar varias embuticiones para reducir el diámetro de embutición, crear una forma de preforma circular, realizar a continuación una embutición inversa y, por último, darle forma completamente.

(3) Piezas parabólicas de material fino

Utilizar encofrado hidráulico o de caucho.

4. Operaciones de embutición profunda de piezas parabólicas

Al igual que para las piezas semiesféricas, para las piezas parabólicas de diferentes formas y tamaños y espesores de material, sus operaciones de embutición profunda pueden utilizar métodos como el prensado por puntos, el prensado en caliente y el conformado integral directo, con operaciones similares a las de las piezas semiesféricas.

Cabe señalar que no sólo las piezas con forma semiesférica y parabólica, sino también la embutición profunda de otros componentes con forma pueden adoptar los métodos de conformado mencionados.

V. Defectos comunes en piezas de embutición profunda y soluciones

Entre los defectos más comunes de las piezas embutidas se encuentran el incumplimiento de las dimensiones, las arrugas y las grietas. Las causas pueden estar relacionadas con el material de embutición profunda, la depuración o los problemas del molde y los errores del operario. Las soluciones deben basarse en un análisis cuidadoso de las causas de los defectos y en la adopción de medidas específicas. Consulte la Tabla 12 para conocer los defectos más comunes en las piezas embutidas y las medidas de mejora.

Tabla 12 Defectos comunes en piezas de embutición profunda y soluciones

| Situación de la calidad | Causas | Soluciones | |

| Dimensiones que no cumplen los requisitos | La altura de la pieza embutida es insuficiente | 1) Tamaño de los espacios en blanco demasiado pequeño 2) Holgura de matriz y punzón demasiado grande 3) Radio del punzón demasiado pequeño | 1) Aumentar el tamaño del espacio en blanco 2) Cambiar el punzón o la matriz, ajustar la holgura 3) Aumentar el radio del filete del punzón |

| La altura de la pieza embutida es demasiado grande | 1) Tamaño del espacio en blanco demasiado grande 2) Espacio entre matriz y punzón demasiado pequeño 3) Radio del filete demasiado grande | 1) Reducir el tamaño del espacio en blanco 2) Rectificar punzón o matriz, ajustar holgura 3) Reducir el radio del filete del punzón | |

| Espesor de pared desigual, inclinado con respecto al fondo de la pieza | 1) Desalineación de los ejes del punzón y la matriz que provoca una holgura desigual 2) Desalineación de la matriz y de los componentes de posicionamiento 3) Eje del punzón no perpendicular a la superficie superior de la matriz 4) Fuerza desigual del portapiezas 5) Forma incorrecta de la matriz | 1) Alinear el punzón o la matriz para que sean concéntricos 2) Ajustar la posición del componente de posicionamiento 3) Ajustar el punzón o la matriz 4) Ajuste el dispositivo de sujeción de la pieza en bruto 5) Corregir la forma del troquel | |

| Arrugas | 1) La fuerza de sujeción de la pieza en bruto es demasiado pequeña o desigual 2) La holgura entre el punzón y la matriz es demasiado grande 3) El espesor del material es demasiado pequeño, superando su desviación límite inferior admisible, o el material tiene baja plasticidad. 4) El radio del fileteado de la matriz es demasiado grande 5) Se calculó que se utilizaría un anillo de soporte en blanco, pero no se aplicó | 1) Ajuste la fuerza del soporte de la pieza en bruto 2) Ajustar la holgura; sustituir el punzón o la matriz 3) Sustituir el material 4) Rectificar la matriz o modificar el dispositivo de sujeción de la pieza en bruto. 5) Utilizar un anillo soporte en blanco | |

| Agrietamiento o rotura | 1) Mala calidad del material (rugosidad de la superficie, microestructura irregular, arañazos superficiales, abrasiones, etc.) 2) La fuerza de sujeción de la pieza en bruto es demasiado grande o desigual (el material se vuelve más fino, mostrando fracturas dúctiles). 3) El filete de la matriz no es liso, presenta desgaste o grietas. 4) El radio del filete de la matriz es demasiado pequeño (el material se vuelve muy fino) 5) Distancia entre el punzón y la matriz es demasiado pequeño (el material se vuelve muy fino) 6) Especificaciones de proceso poco razonables (como lubricación, recocido, etc.) 7) El radio del filete del punzón es demasiado pequeño 8) El borde en blanco no cumple los requisitos, con grandes rebabas. 9) El tamaño del espacio en blanco es demasiado grande, la forma es incorrecta 10) El punzón y la matriz no son concéntricos ni paralelos 11) La proporción de dibujo es demasiado pequeña | 1) Sustituir por material adecuado 2) Ajuste la fuerza del soporte de la pieza en bruto 3) Rectificar o sustituir la matriz 4) Aumentar el radio del fileteado de la matriz 5) Rectificar punzón o matriz y ajustar holgura 6) Modificar las especificaciones del proceso 7) Puñetazo 8) Ajustar la matriz de corte, eliminar las rebabas 9) Modificar el tamaño y la forma de los espacios en blanco 10) Ajustar punzón y matriz 11) Aumentar el número de procesos y ajustar la deformación en cada proceso | |

| Arañazos en la superficie | 1) El espacio libre es demasiado pequeño o irregular 2) El fileteado del troquel es rugoso 3) La superficie de trabajo del punzón o la superficie del material no están limpias. 4) Baja dureza del punzón y la matriz, con adherencia del metal a la matriz. 5) Lubricación inadecuada | 1) Rectificar la holgura entre el punzón y la matriz 2) Moler el filete 3) Limpiar la superficie 4) Aumentar la dureza del punzón y la matriz o sustituir la matriz 5) Utilizar un lubricante y un método de lubricación razonables | |

| La forma de la pieza es irregular (como depresión inferior o forma torcida, la parte inferior de la pieza es irregular) | 1) Sin orificios de ventilación en el punzón 2) El efecto elástico del material 3) El espacio entre el punzón y la matriz es demasiado grande 4) El grado de deformación final de las piezas rectangulares es demasiado grande. 5)La pieza en bruto es irregular, el área de contacto entre la varilla eyectora y la pieza es demasiado pequeña, o la fuerza del muelle amortiguador es insuficiente. | 1)Crear orificios de ventilación o añadir un proceso de conformación. 2)Añadir un proceso de conformación 3)Ajustar la holgura 4)Ajustar el grado de deformación en el proceso o añadir un proceso de conformado. 5)Aplanar la pieza en bruto, mejorar el dispositivo eyector. | |