El curvado de chapa es otra forma de conformado de chapa, principalmente a través de la máquina curvadora de chapa para realizar el curvado lineal de la chapa, adecuada para procesar piezas lineales estrechas y largas. La operación de doblado de la máquina de doblado se basa en las matrices de doblado superior e inferior fijadas en el ariete y la mesa para completar.

I. Equipos y herramientas de plegado

Según los diferentes métodos de plegado, la máquina plegadora de chapa tiene dos formas: plegado y plegado a presión, comúnmente denominadas máquinas plegadoras y máquinas plegadoras a presión, respectivamente. Actualmente, la máquina curvadora más utilizada es la máquina curvadora de chapa hidráulica.

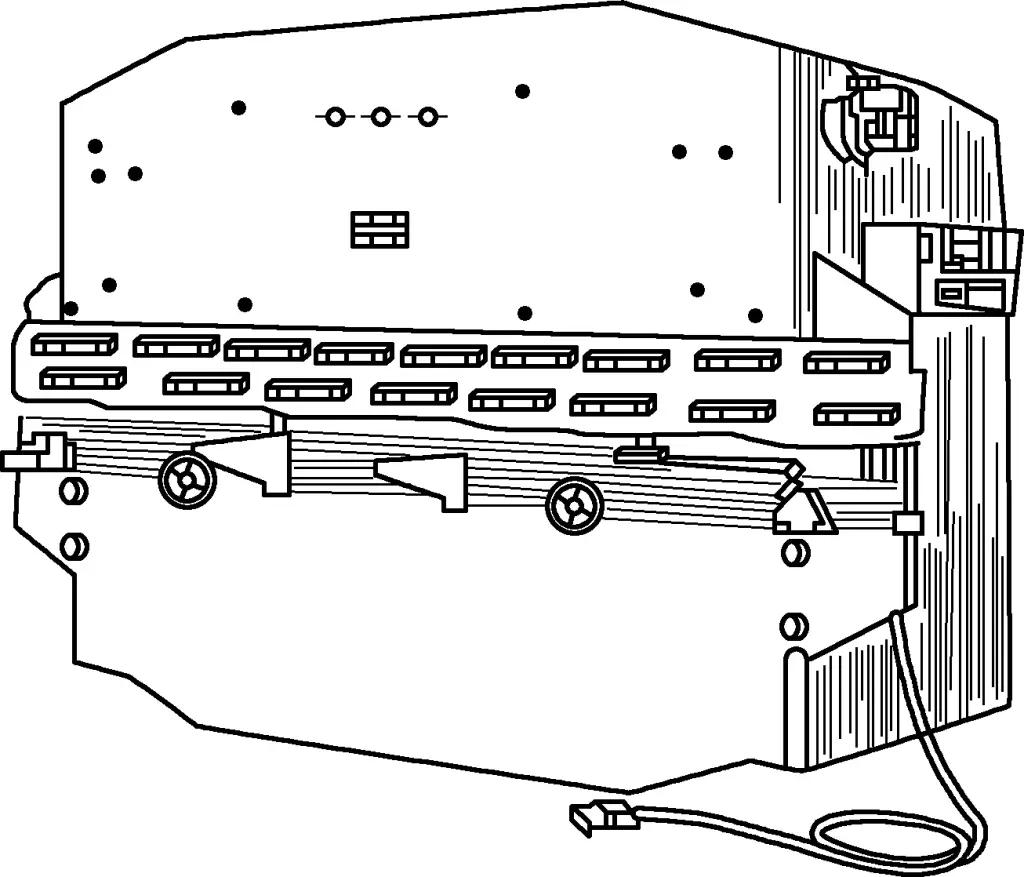

Como se muestra en la Figura 1, la estructura de la máquina curvadora de chapa tipo W67Y-160 es la siguiente: W indica máquina dobladora, 67 indica prensa dobladora de chapa, Y representa el código de transmisión hidráulica, y 160 significa que la presión nominal de la prensa es de 160kN. La máquina curvadora de chapa consta de un bastidor, un cilindro, una mesa de trabajo y un cilindro hidráulico. Durante el funcionamiento, el aceite a alta presión se utiliza como energía, utilizando el cilindro hidráulico y el pistón para mover el ariete y la matriz, completando así la prensa de plegado de chapa metálica.

Con el desarrollo de la tecnología de control por ordenador curvadoras de chapa se han actualizado gradualmente a CNC. El ajuste de la carrera del ariete y el ajuste de la posición del tope trasero adoptan principalmente el ajuste rápido eléctrico y el ajuste fino manual, y a menudo están equipados con dispositivos de visualización digital, y sistemas CNC opcionales para lograr el control automático del tope trasero y la carrera del ariete.

La precisión de posicionamiento de este mecanismo CNC generalmente puede alcanzar ±0,1 mm o más, lo que permite el plegado rápido continuo de piezas de trabajo con múltiples ángulos de plegado diferentes, mejorando significativamente la eficiencia de la producción.

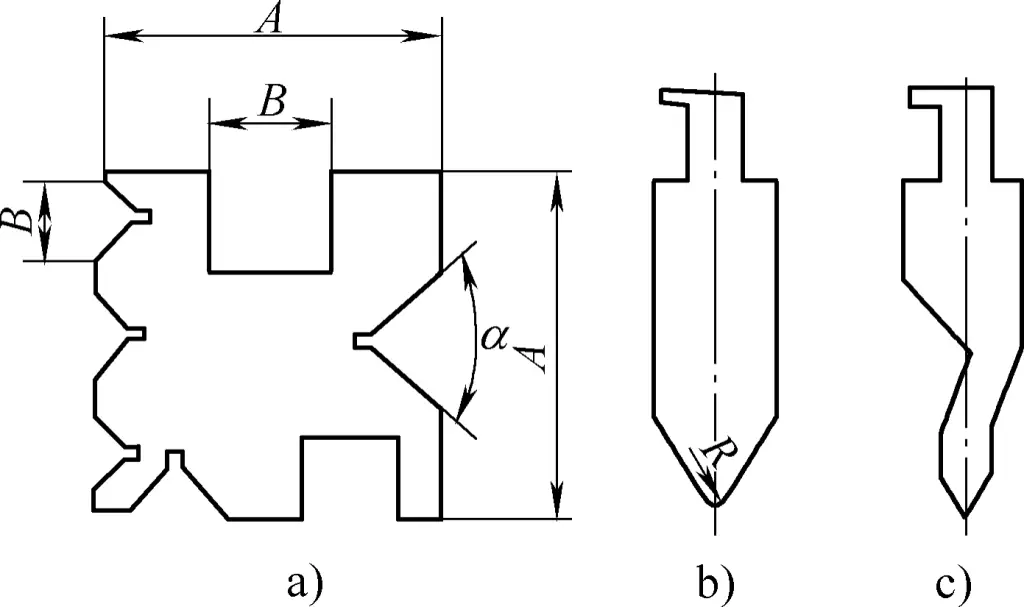

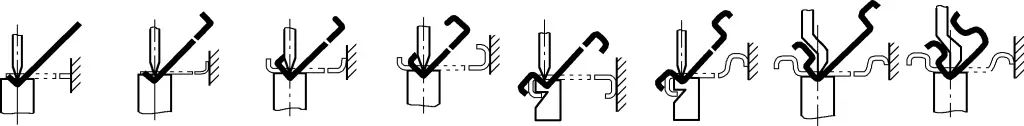

Independientemente del tipo de equipo utilizado para el plegado de chapas metálicas, el procesamiento se realiza principalmente mediante matrices de plegado instaladas en la máquina plegadora. Las matrices de plegado instaladas en la plegadora pueden dividirse en dos categorías: matrices generales y especiales. La figura 2 muestra las formas de las caras frontales de las matrices de plegado generales.

a) Matriz cóncava general

b) Puñetazo con brazo recto

c) Punzón de brazo curvo

La matriz superior tiene generalmente forma de V, con dos tipos: brazo recto y brazo curvo. La matriz superior con un ángulo de filete más pequeño se realiza a 15°, y el radio de filete de la matriz superior consta de varias dimensiones fijas para formar un conjunto, que puede sustituirse en función de las necesidades de la pieza de trabajo.

La matriz inferior suele tener varias ranuras fijas en los cuatro lados para adaptarse al doblado de piezas por la máquina herramienta, normalmente en forma de V, pero algunas son rectangulares, que pueden doblar piezas de ángulo obtuso y agudo. La longitud de la matriz inferior suele ser igual o ligeramente superior a la de la mesa de trabajo. La altura de las matrices superior e inferior debe determinarse en función de la altura de cierre de la máquina herramienta. Cuando se utilizan matrices de doblado, el ángulo de doblado de las piezas dobladas suele ser inferior a 18°.

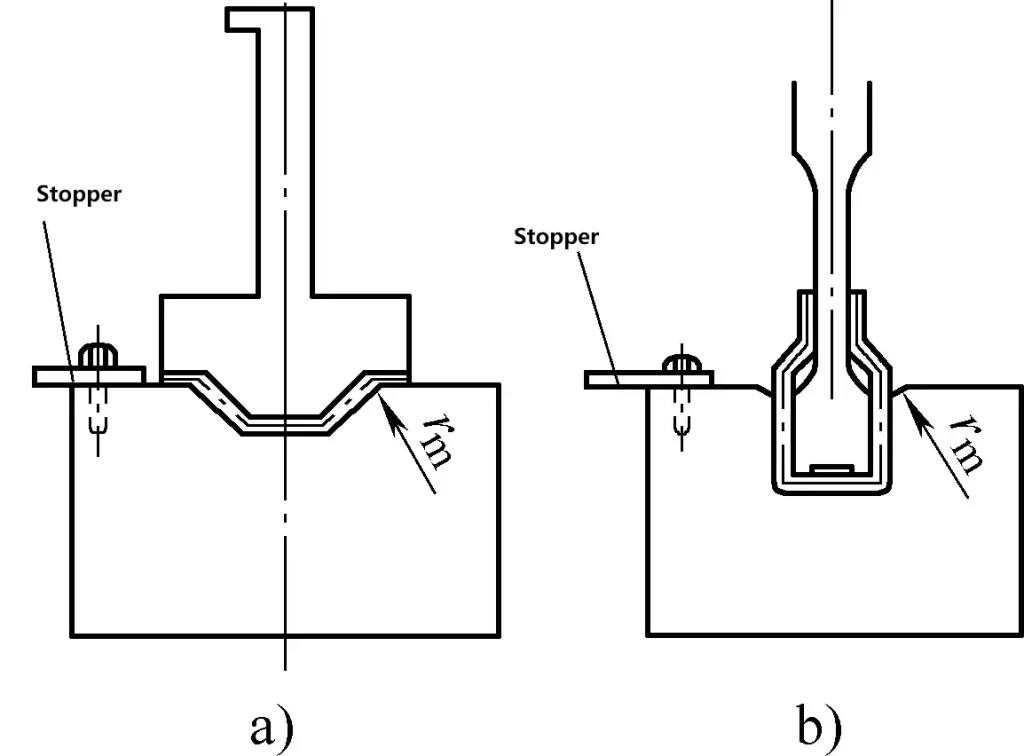

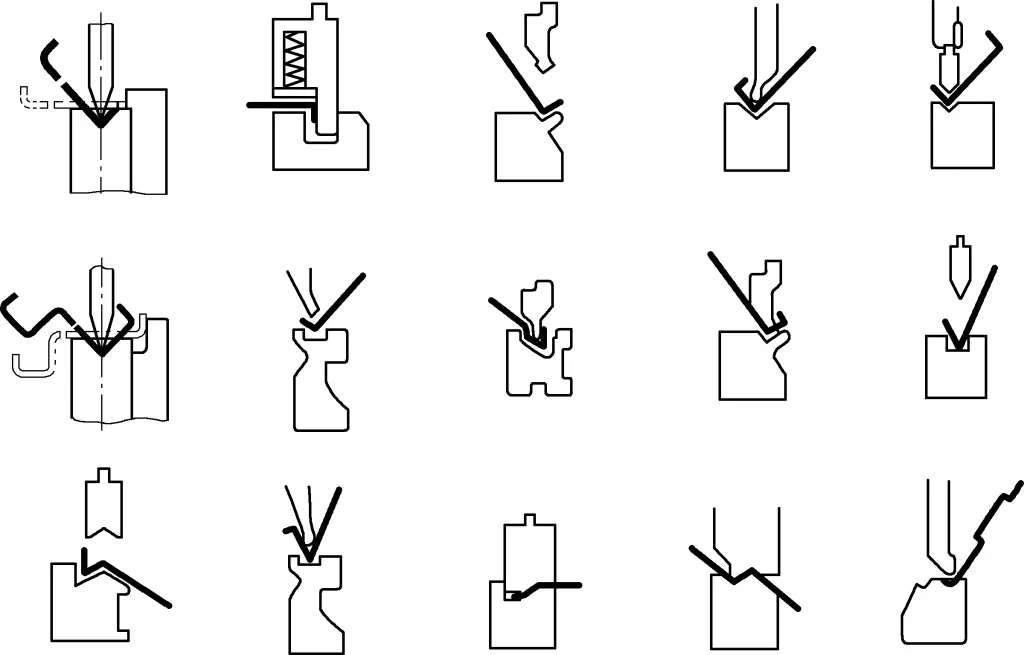

Para piezas curvadas con gran volumen de producción o formas especiales, deben utilizarse matrices de curvar especiales. Las matrices de plegado especiales pueden utilizarse en combinación con matrices de plegado generales o para el plegado de piezas individuales. La figura 3 muestra las matrices de curvado especiales utilizadas en las máquinas curvadoras.

Utilizando la matriz especial mostrada en la Figura 3a se puede conseguir el conformado de múltiples puntos de doblado de una sola vez, lo cual es altamente eficiente. La matriz mostrada en la Figura 3b es una matriz de doblado especial utilizada para el último proceso. Dado que la pieza tiene una abertura pequeña, la matriz de plegado general sólo puede completar el plegado de los procesos anteriores.

II. Técnicas de plegado

Independientemente del tipo de plegadora o matriz de plegado que se utilice, deben seguirse los siguientes métodos de funcionamiento durante el proceso de plegado.

1. Pasos y métodos de funcionamiento de la máquina curvadora

Antes de poner en funcionamiento la máquina plegadora, deben realizarse los siguientes preparativos: retirar los obstáculos de la mesa de trabajo y alrededor de la máquina herramienta, y lubricar la máquina herramienta; comprobar si todas las piezas de la máquina herramienta funcionan correctamente, y reparar cualquier problema con prontitud, especialmente asegurarse de que el pedal es flexible. Si se produce un fenómeno de funcionamiento continuo, no la utilice.

En términos generales, la máquina curvadora puede funcionar de acuerdo con los siguientes métodos y pasos:

1) Baje el cilindro de la plegadora a la posición más baja, ajuste el punto más bajo del cilindro de modo que la altura de cierre a la mesa de trabajo sea 20-50mm mayor que la altura total de los troqueles de plegado superior e inferior.

2) Levante el cilindro e instale las matrices superior e inferior. El procedimiento general es colocar primero el troquel inferior en la mesa de trabajo, luego bajar el ariete e instalar el troquel superior. Cuando instale el troquel superior, mantenga ambos extremos paralelos, y empuje el troquel superior a la posición media del carnero desde un extremo de la ranura del troquel del carnero mientras se mueve, asegurando una fuerza equilibrada en la máquina herramienta, y fije firmemente con tornillos.

Para evitar que el troquel superior se caiga y lesione el troquel inferior o las manos durante la instalación, coloque varios tacos de madera sobre el troquel inferior, preferiblemente varias varillas de madera del mismo diámetro. De este modo, no sólo se evitan los accidentes mencionados, sino que, además, al estar el troquel superior apoyado en las varillas de madera, queda paralelo al empujar el troquel superior, lo que ahorra esfuerzo y garantiza la seguridad.

3) Active el mecanismo de ajuste del cilindro, permitiendo que el troquel superior entre en la ranura del troquel inferior, y mueva el troquel inferior para alinear la línea central del troquel superior con la línea central de la ranura del troquel inferior, luego fije el troquel inferior.

Actualmente, en algunas máquinas dobladoras, para facilitar la instalación y el ajuste de los troqueles superior e inferior, el troquel inferior también está diseñado como un conjunto de troquel inferior y almohadilla de troquel inferior, conectados por una muesca en forma de U. Aunque esta forma es conveniente para el reemplazo subsecuente del dado, la instalación y el ajuste iniciales todavía deben seguir los pasos antedichos.

4) Levantar el ariete, ajustar el mecanismo de tope en la parte posterior de la mesa de trabajo según el tamaño de plegado, haciendo coincidir la abertura superior de la matriz con la línea de plegado de la chapa. Si el equipo tiene una pantalla digital o función CNC, se puede adoptar el ajuste eléctrico, con el tamaño de posicionamiento directamente visualizado o controlado por programación. Si el equipo no tiene función de ajuste eléctrico, se puede utilizar el ajuste manual para el tamaño de posicionamiento durante la operación en blanco.

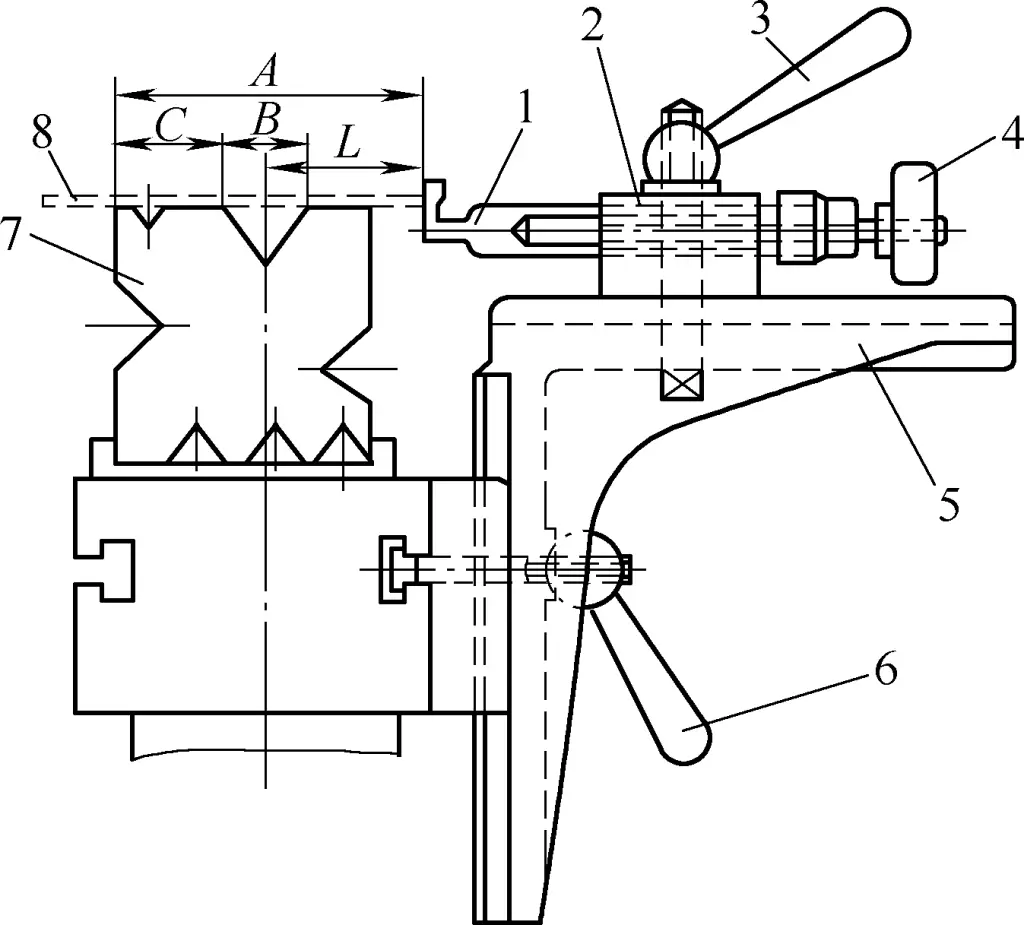

La estructura del mecanismo de tope trasero de la máquina curvadora se muestra en la figura 4, donde el soporte 5 se fija en la ranura en T del lateral del banco de trabajo mediante el asa de fijación 6 y puede ajustarse hacia arriba y hacia abajo. El cilindro 2 puede moverse hacia adelante y hacia atrás a lo largo del soporte 5 para adaptarse a la posición requerida. Si la cantidad de ajuste es pequeña, la placa de tope 1 también puede ajustarse hacia adelante y hacia atrás mediante la tuerca de ajuste fino 4 y fijarse con el mango de fijación 3.

1-Tapón de retroceso

2-Ram

3, 6-Mango de fijación

4-Tuerca de ajuste fino

5-racket

7-Matriz inferior

8 en blanco

Durante la operación, generalmente se marca el valor A de la medición [A=L+B/2+C, donde A es la distancia (mm) desde el lateral de la matriz inferior a la placa de tope; B es la anchura de la ranura de la matriz inferior (mm); C es la distancia (mm) desde el lateral de la matriz inferior al borde de la ranura de la matriz inferior; L es la distancia (mm) desde la línea de plegado al borde de la pieza en bruto]. El valor A debe ajustarse correctamente después de un doblado de prueba, y el tamaño de doblado sólo puede determinarse después de ser calificado en la primera inspección, la autoinspección y la inspección especial.

5) Ajuste el ángulo de curvado según sea necesario. Para cumplir los requisitos, es fácil ajustar el ángulo de curvado ajustando la profundidad de la matriz superior en la inferior. Por lo general, esto se puede determinar probando el doblado varias veces con material de desecho.

2. Secuencia de flexión

Para las piezas que requieren múltiples dobleces para formarse, la secuencia de doblado se realiza generalmente desde el exterior hacia el interior, es decir, primero se doblan los ángulos de los extremos y luego se doblan las partes centrales. Además, el doblado anterior debe considerar proporcionar un posicionamiento fiable para el doblado posterior, y el doblado posterior no debe afectar a la pieza formada anteriormente, como se muestra en la figura 5.

3. Métodos comunes de plegado

El uso de una plegadora general con algunas matrices especiales para el plegado no sólo es rápido en la producción, sino también muy económico. Por lo tanto, se utiliza ampliamente en la producción.

La figura 6 muestra las piezas curvadas y sus matrices de curvado para el curvado de bordes comunes.

4. Precauciones durante las operaciones de plegado

Preste atención a los siguientes aspectos durante las operaciones de plegado:

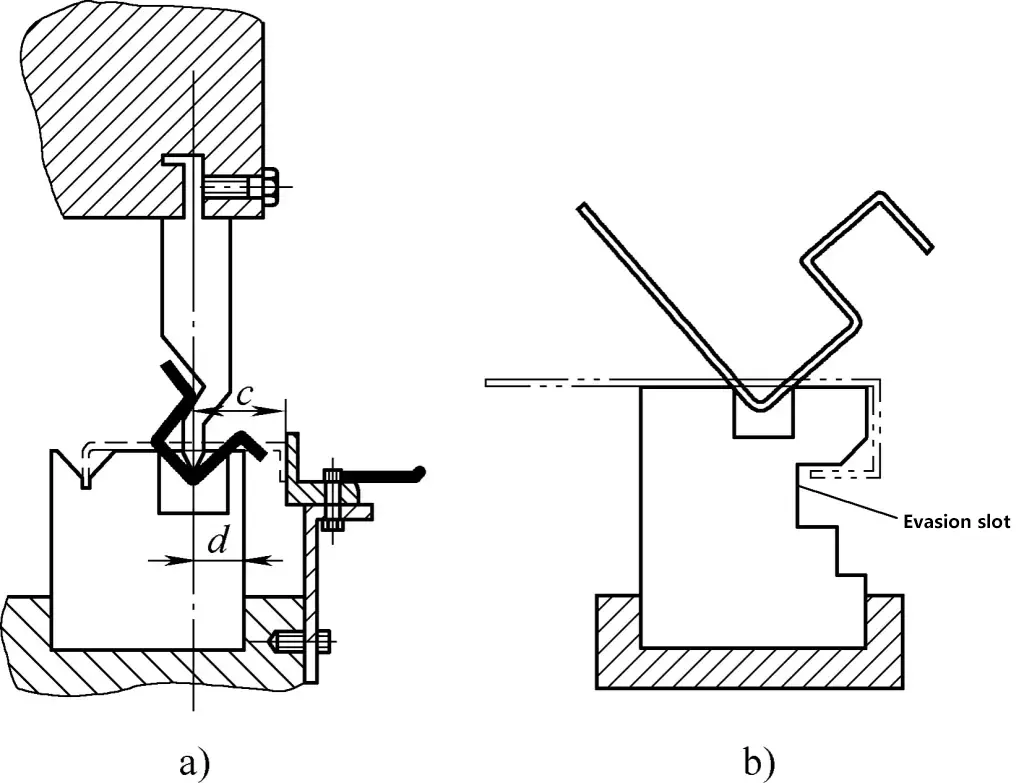

1) Cuando se doblan piezas brutas que ya tienen dobleces en los bordes, la distancia desde el centro de la ranura de la matriz inferior hasta su borde no debe ser mayor que la longitud del borde recto de la pieza doblada, como se muestra en la figura 7a, la dimensión d debe ser menor que la dimensión c; de lo contrario, la pieza bruta no se puede colocar. Cuando se doblan productos semiacabados que han sido doblados en forma de gancho, debe utilizarse una matriz inferior con una ranura de alivio, como se muestra en la figura 7b.

2) La selección de la matriz superior también debe basarse en los requisitos de forma y tamaño de la pieza. El radio del extremo redondeado de la matriz superior debe ser ligeramente inferior al de la pieza. radio de curvatura de la pieza. Por lo general, se utiliza un tipo de brazo recto, pero cuando se producen interferencias con el tipo de brazo recto, se debe utilizar una matriz superior de tipo de brazo curvo.

3) Al plegar piezas complejas con múltiples ángulos utilizando moldes universales, es necesario realizar ajustes en la placa de tope y cambios en las matrices superior e inferior en función del número de pliegues, el radio de plegado y la forma de las piezas.

La secuencia de doblado es muy importante, ya que no sólo afecta a la estructura del molde y a la cantidad de piezas dobladas, sino que a veces también determina si se puede fabricar la pieza. El principio general es doblar desde el exterior hacia el interior en secuencia, es decir, doblar primero los ángulos exteriores y luego los interiores. El doblado anterior debe tener en cuenta proporcionar un posicionamiento fiable para el doblado posterior, y el doblado posterior no debe afectar a la forma del doblado anterior.

4) Cuando se utiliza una matriz de curvar universal para curvar piezas en una máquina curvadora, la anchura de la ranura inferior de la matriz B (véase la figura 2) debe ser superior al doble de la suma del radio interior de curvado R y el espesor del material t, más una holgura de 2 mm, es decir, B>2(t+R)+2, para que la pieza en bruto no se obstruya ni produzca muescas y arañazos durante el curvado.

Mientras tanto, para reducir la fuerza de flexión, debe seleccionarse una ranura más ancha para materiales duros, mientras que debe elegirse una ranura más estrecha para materiales más blandos, ya que una ranura grande puede doblar el borde recto en forma de arco.