Principales indicadores para evaluar la calidad del corte

En la actualidad, no existen normas en China relativas a la calidad del corte por láser superficies, y no existe una norma unificada internacionalmente para evaluar la calidad de las corte por láser. Existen muchos indicadores posibles para evaluar la calidad del corte, que pueden dividirse a grandes rasgos en dos categorías: Una consiste en los defectos de corte, que deben evitarse durante el proceso de corte.

Si estos defectos están presentes, el producto cortado se considera inaceptable. La otra categoría incluye indicadores cuantificables de calidad de corte, que varían en función del producto específico que se corte.

Defectos del corte por láser

(1) Sobrecombustión

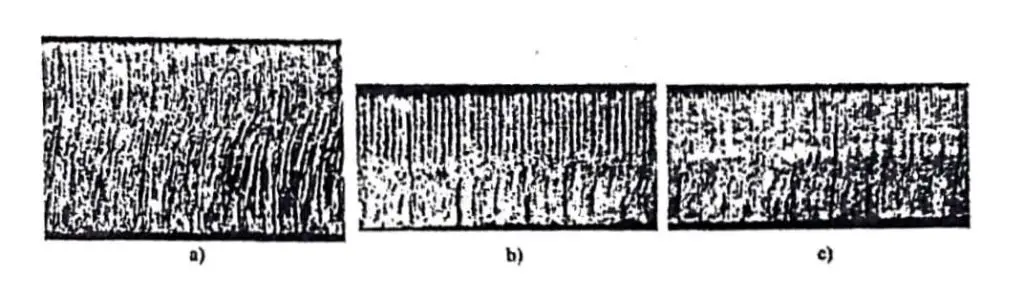

La sobrecombustión se produce cuando el la potencia del láser es demasiado alta o la velocidad de corte demasiado lento, lo que provoca que el intervalo de fusión de la pieza supere el alcance que el flujo de gas a alta presión puede soplar. El metal fundido no se expulsa completamente, lo que provoca una sobrecombustión y una superficie de corte de forma irregular, como se muestra en la Figura 8-2.

a) Perfil de la superficie de corte de sobrecalentamiento

b) Vista superior de la ranura

(2) Escoria

La escoria se refiere al fenómeno que se produce cuando el flujo de gas auxiliar no consigue soplar completamente el material fundido o vaporizado que se produce durante el corte, lo que provoca que la escoria se adhiera al borde inferior de la superficie de corte, como se muestra en la Figura 8-3. En sentido estricto, si lo que se adhiere al borde inferior no es total o parcialmente escoria, sino metal solidificado, debe hablarse de nódulos.

En aras de la simplicidad, este documento se refiere colectivamente a ellos como escoria, todos los cuales se consideran un tipo de defecto de corte.

Indicadores cuantificables de calidad del corte

(1) Rugosidad de la superficie de corte

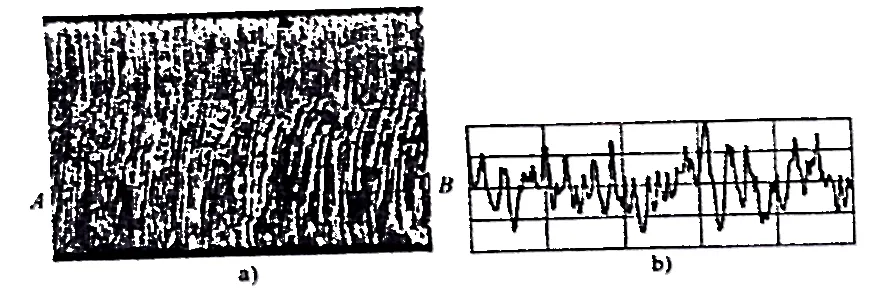

La rugosidad de la superficie de corte, denotada como Rzes un indicador importante de la calidad de corte. Si un perfil de superficie de corte es como se muestra en la Figura 8-4a, la línea de contorno de la superficie en la línea AB de la Figura 8-4a medida por un rugosímetro de superficie es como se muestra en la Figura 8-4b.

Rz es la distancia media entre los cinco puntos más altos y los cinco puntos más bajos de la curva de nivel dentro de la longitud de muestreo, que representa la rugosidad de la superficie de corte en la línea AB. En este capítulo se analizarán principalmente los factores del proceso que afectan a la rugosidad y la detección y el control de la rugosidad en tiempo real.

a) Perfil de la superficie de corte

b) Curva de nivel en la posición AB

(2) Anchura del carril

La anchura del corte depende principalmente del modo del haz y del diámetro del punto enfocado; los parámetros de corte también influyen en cierta medida.

(3) Conicidad

Cuando los parámetros de corte se seleccionan incorrectamente o la presión del gas auxiliar es insuficiente, la sangría tiende a ser más ancha en la parte superior y más estrecha en la parte inferior, mostrando una conicidad, como se muestra en la Figura 8-5. Sin embargo, esto no es un problema importante para el corte de chapa fina. Sin embargo, esto no es un problema significativo para el corte de chapas finas.

En resumen, los principales indicadores de corte por láser de alta calidad son cortes sin defectos, bajos valores de rugosidad superficial y anchuras de corte estrechas.

Punto de referencia para evaluar la rugosidad de la superficie de corte

Para corte por láser de materiales de más de 2 mm de espesor, la distribución de la rugosidad de la superficie de corte es desigual y varía mucho a lo largo de la dirección del espesor, con dos características destacadas:

1) El perfil de la superficie de corte se divide en dos partes distintas, como se muestra en la Figura 8-6. La parte superior es lisa y las bandas de corte son nítidas y densas, lo que da como resultado un valor de rugosidad menor. La parte inferior tiene rayas de corte desordenadas y una superficie irregular, lo que resulta en un valor de rugosidad mayor. La parte superior tiene las características de la acción directa del rayo láser, mientras que la parte inferior tiene las características de la erosión del metal fundido.

a) Corte láser continuoespesor de la chapa 3 mm, P=800 W, v=30 mm/s

b) Corte por láser pulsado, espesor de la chapa 2mm, P=600W, f=150Hz, v=15mm/s

c) Corte por láser pulsado, espesor de la chapa 2mm, P=600W, f=250Hz, v=15mm/s

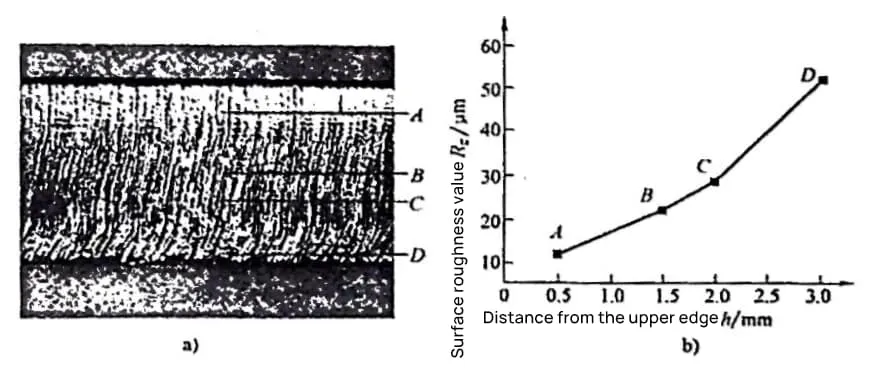

2) La rugosidad superficial en la zona superior de la superficie de corte es generalmente uniforme y no varía con la altura, mientras que la rugosidad superficial en la zona inferior varía con la altura, aumentando hacia el borde inferior. El valor máximo de rugosidad superficial se alcanza en el borde inferior, como se muestra en la Figura 8-7.

a) Perfil de la superficie de corte

b) Curva de variación del valor de rugosidad superficial con la altura

Nota: Espesor de la placa 3mm, P=800W, v=40mm/s.

De lo anterior se desprende que la posición cercana al borde inferior, D, es donde el valor de la rugosidad superficial es máximo, lo que representa el eslabón débil de la calidad de la superficie de corte. Por lo tanto, al evaluar la calidad de la superficie de corte, la rugosidad del borde inferior debe utilizarse como referencia. Sin embargo, el borde inferior real es sólo una línea y su rugosidad es difícil de medir.

Para solucionar este problema, se puede medir la rugosidad cerca del borde inferior como sustituto. En este capítulo, se denomina "rugosidad cerca del borde". A menos que se indique lo contrario, todas las evaluaciones, detecciones y controles de calidad de corte de este capítulo se basan en la rugosidad cerca del borde.

La mayor parte de la bibliografía publicada a nivel nacional e internacional, incluidas las referencias citadas en este capítulo, utiliza como referencia la rugosidad a 1/3 del borde inferior del espesor de la pieza.

Aunque esto es útil para describir tendencias en la calidad de la superficie de corte o para comparaciones, no es adecuado como base para la aceptación o el control, ya que no es el valor máximo de rugosidad superficial y no representa realmente la calidad de la superficie de corte que tiene valor de aplicación práctica.