Ventajas del proceso de extrusión en frío

En comparación con otros métodos de fabricación, la extrusión en frío se ha erigido como uno de los procesos más avanzados en la deformación plástica de metales, y cuenta con numerosas ventajas técnicas y económicas.

Reducción significativa del consumo de materias primas

La extrusión en frío es un método de conformado plástico de metales. Permite la transformación plástica del volumen metálico sin dañar el metal, lo que resulta en virutas mínimas o inexistentes y la conformación del metal en la forma y el tamaño requeridos. Este proceso elimina la gran cantidad de virutas de metal que se producen durante el mecanizado, lo que supone un gran ahorro para diversos materiales metálicos.

En consecuencia, 1 tonelada de material metálico puede utilizarse para producir 2 toneladas, e incluso hasta 3-5 toneladas de producto. Por ejemplo, la base de hierro puro del equipo de comunicación de la Figura 1-72 se extrude en frío, lo que reduce el consumo de material a sólo una décima parte del proceso de mecanizado original. Esto significa que el material de un componente puede utilizarse ahora para fabricar diez productos.

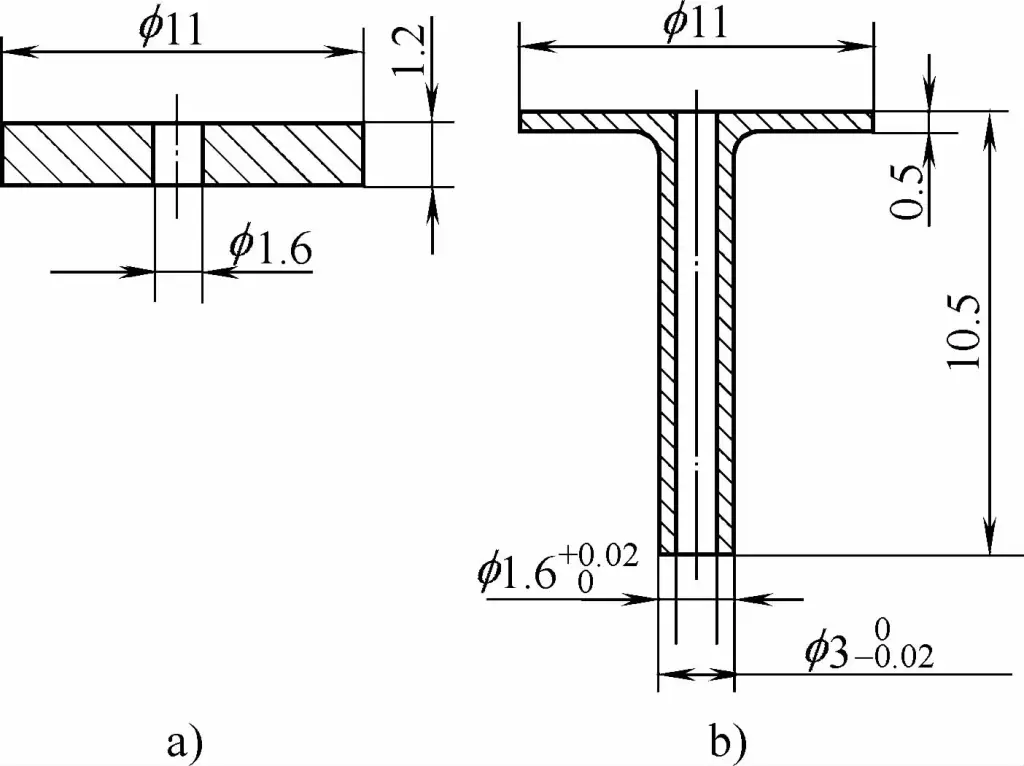

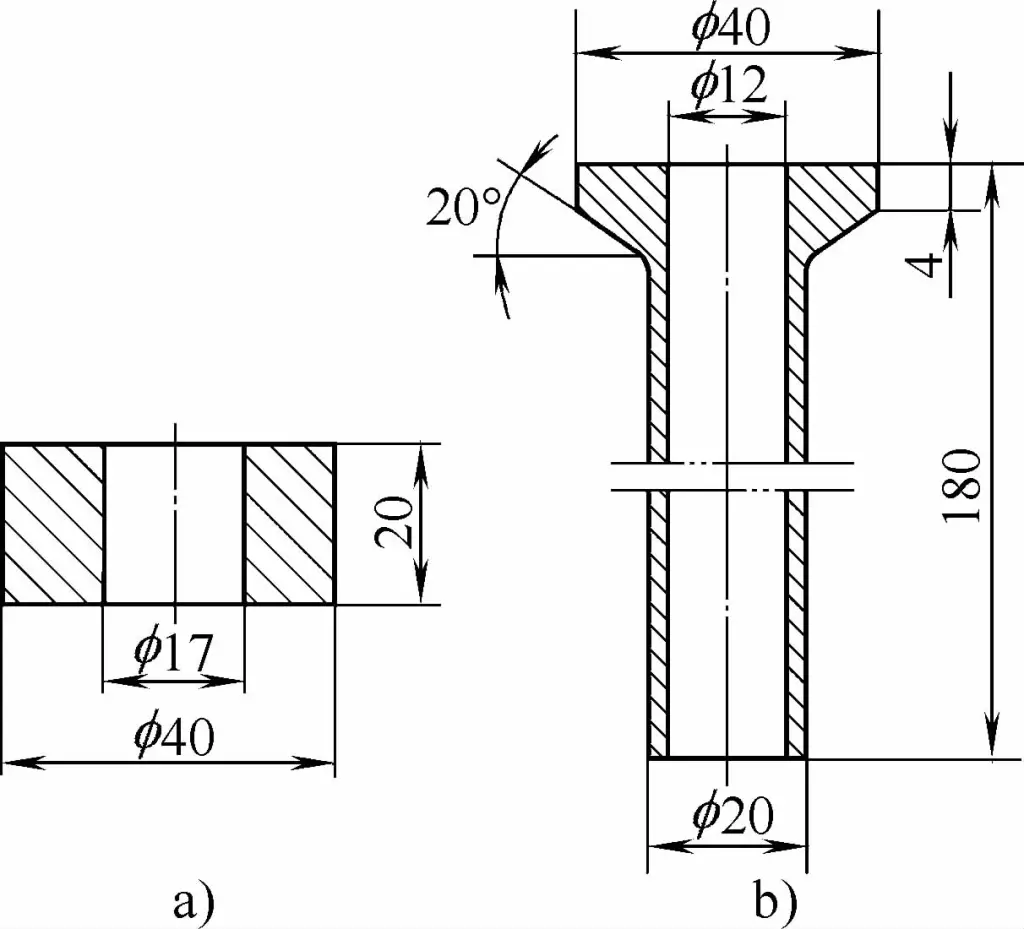

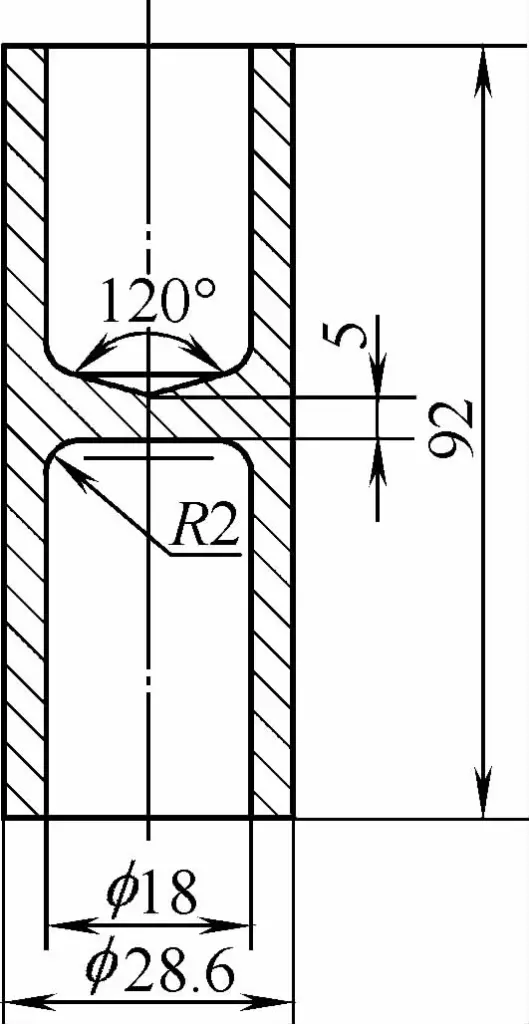

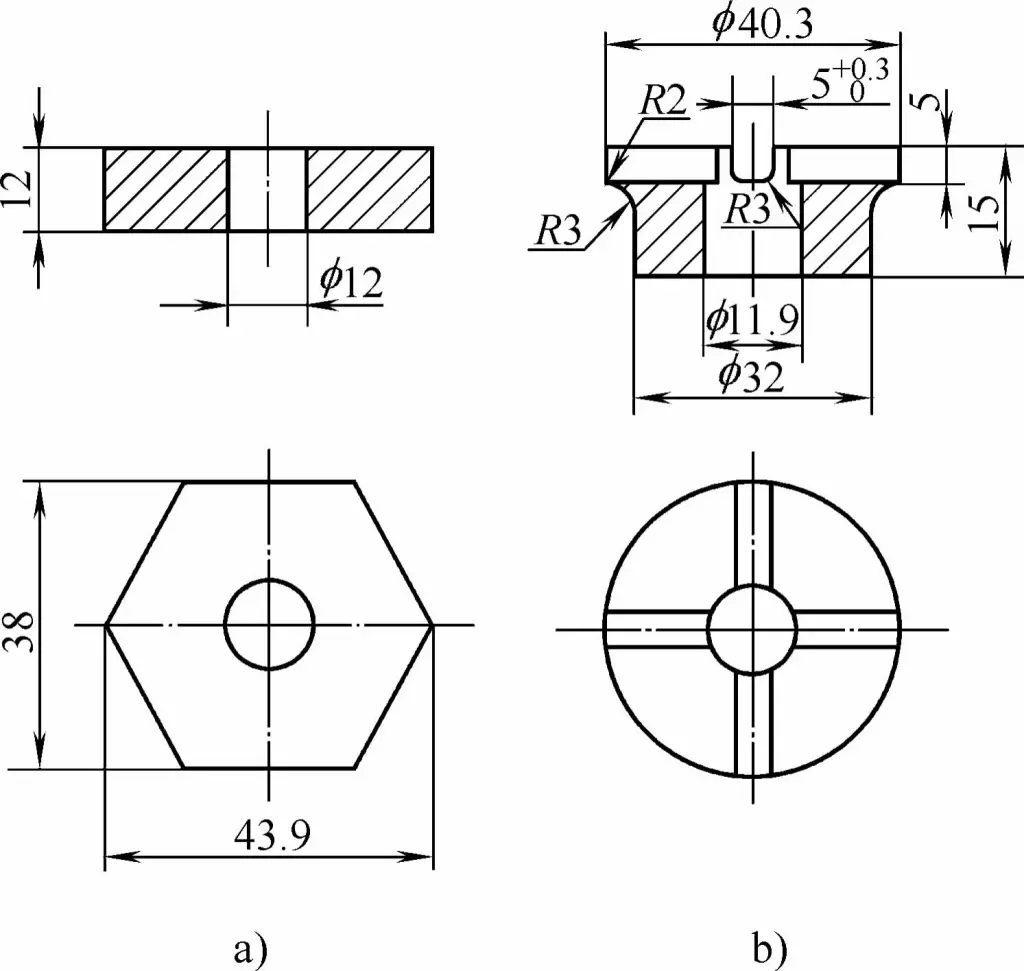

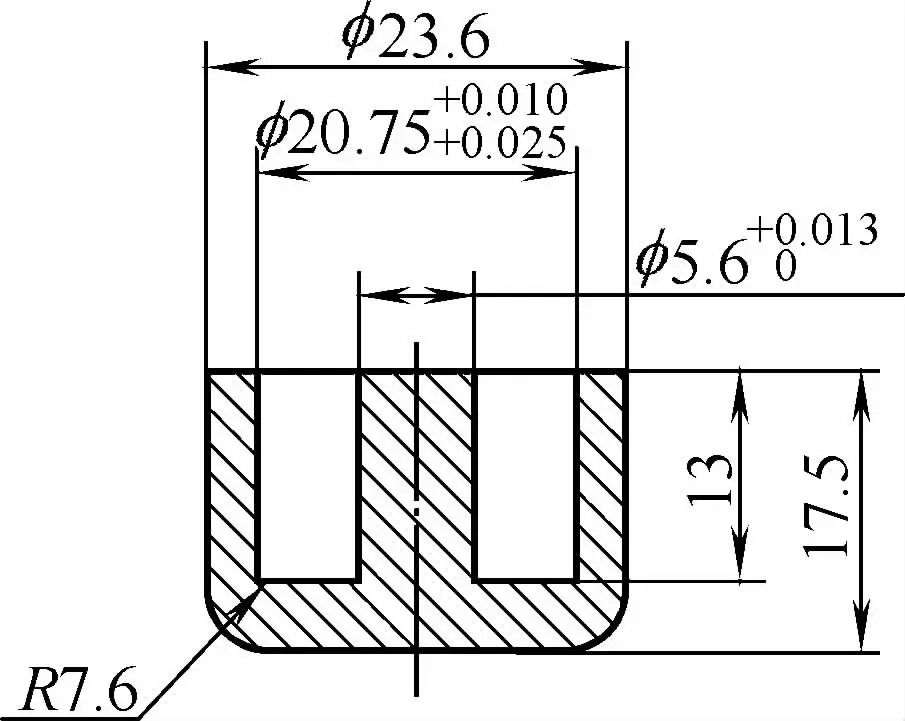

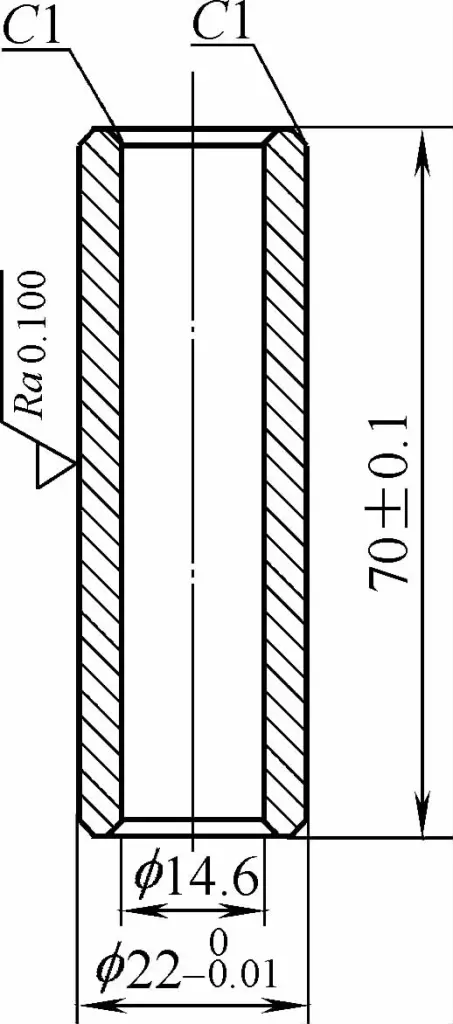

La junta rotativa de aluminio puro mostrada en la Figura 1-73 se mecanizó originalmente a partir de una pieza en bruto maciza de Φ22mm×21mm. Tras la extrusión en frío, sólo requiere un material en bruto de Φ20,3mm×6mm, lo que reduce el consumo de material a aproximadamente una cuarta parte del original. El tubo de escape de cobre sin oxígeno de la figura 1-74 se mecanizó originalmente a partir de una pieza en bruto cilíndrica de Φ40mm×180mm.

a) Vacío hueco

b) Pieza extruidaFigura 1-75 Conector de acero inoxidable refrigerado por agua

Ahora, con la extrusión en frío, sólo se necesita una pieza en bruto plana y hueca de Φ40mm×17mm×20mm, lo que supone un importante ahorro de materia prima, que se reduce a una novena parte de la original. El componente de la junta de refrigeración por agua del turbogenerador doble refrigerado por agua que se muestra en la figura 1-75 está fabricado en acero inoxidable austenítico. Tras la extrusión en frío, el consumo de material se reduce a la mitad en comparación con el proceso de mecanizado original.

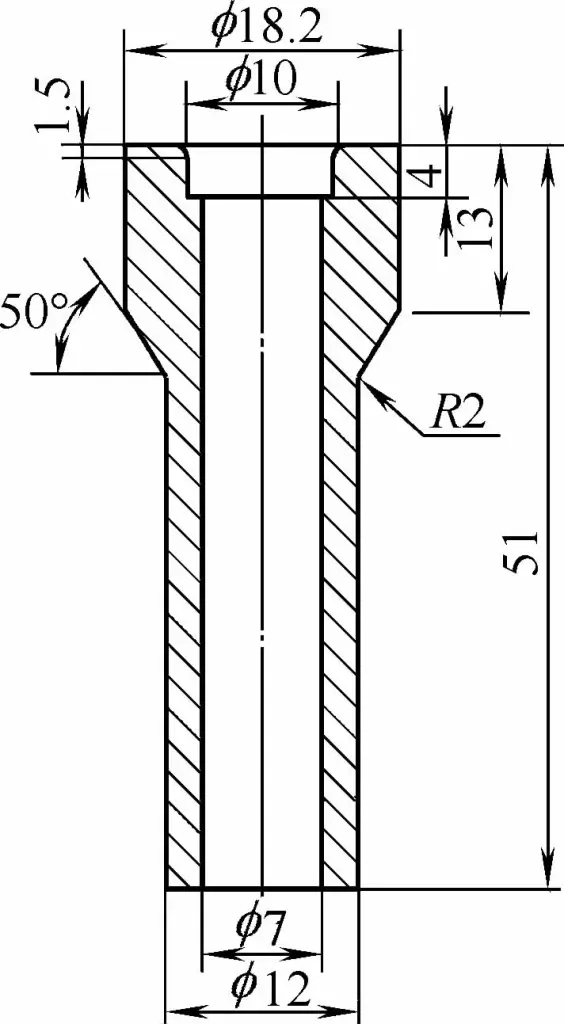

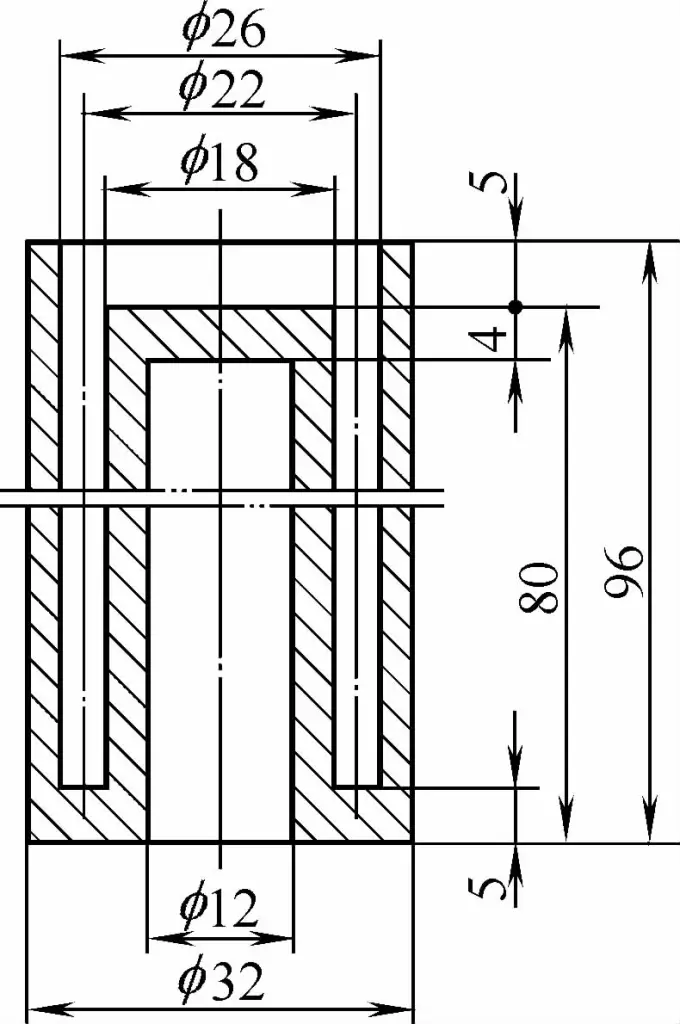

El material de la pieza de extrusión en frío del bulón del pistón del motor de automóvil que se muestra en la Figura 1-76 es acero estructural de baja aleación 20Cr. El proceso de mecanizado original tenía una cuota de consumo de una sola pieza de 0,282kg (pasador de pistón de la marca Jump). Después de cambiar a extrusión en frío, disminuyó a 0,149kg.

Mayor productividad

Las piezas de extrusión en frío se procesan en una prensa, que es sencilla de manejar, fácil de dominar y muy productiva. La base de hierro puro que se muestra en la Figura 1-72, por ejemplo, es difícil de mecanizar debido a la blandura del hierro puro y a su escaso rendimiento de corte. Mediante la extrusión en frío, no sólo se ahorra materia prima, sino que la productividad se multiplica por 30.

El componente de cobre puro para interruptores de alto voltaje que se muestra en la Figura 1-77 se fabrica directamente a partir de una pieza hueca hexagonal (sin que caiga material de desecho en la prensa) mediante extrusión en frío, eliminando las horas de trabajo previas de torneado y fresado (ranura transversal). El conector de pomo de aluminio puro que se muestra en la figura 1-73, tras ser procesado mediante extrusión en frío, vio reducido su tiempo de procesamiento de los 5,84 minutos anteriores utilizando el procesamiento mecánico a sólo 1 minuto.

Las horas de trabajo para la pieza del conector de acero inoxidable refrigerado por agua que se muestra en la Figura 1-75 también se redujeron de los 15 minutos del proceso de corte anterior a 1,5 minutos, mejorando la eficiencia en nueve veces. El pasador de pistón de motor de automóvil mostrado en la Figura 1-76, cuando se procesa por extrusión en frío, puede mejorar la productividad en 3,2 veces en comparación con el torneado (utilizando el pasador de pistón de la marca Leapfrog como ejemplo).

Ahora se fabrican máquinas automáticas de extrusión en frío de pasadores de pistón, lo que aumenta aún más la productividad. La tasa de producción de una máquina automática de extrusión en frío equivale a 100 tornos horizontales o 10 tornos automáticos de cuatro ejes.

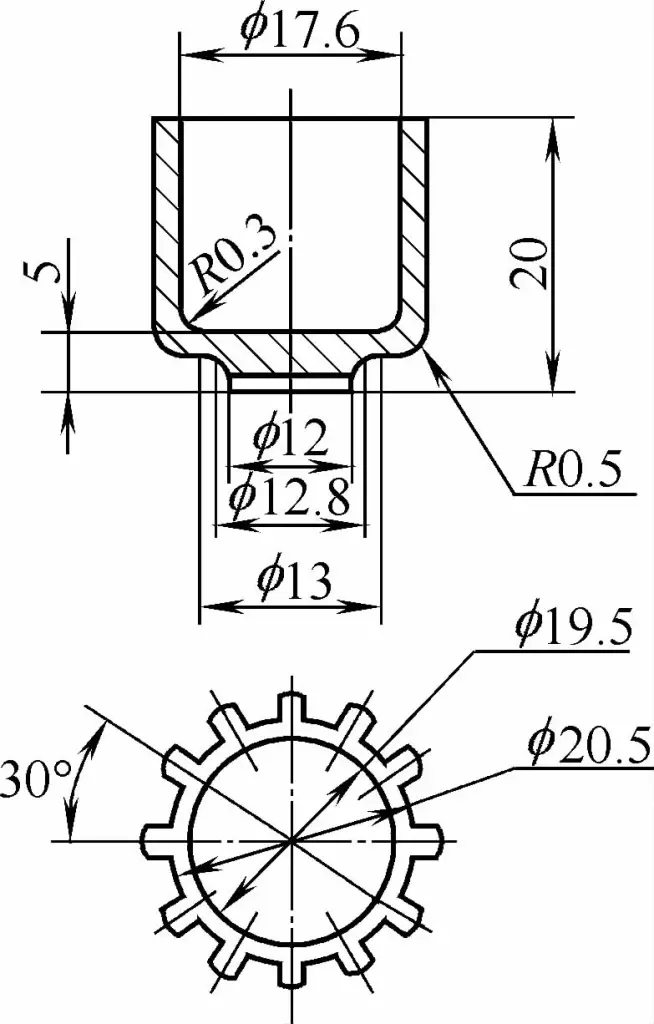

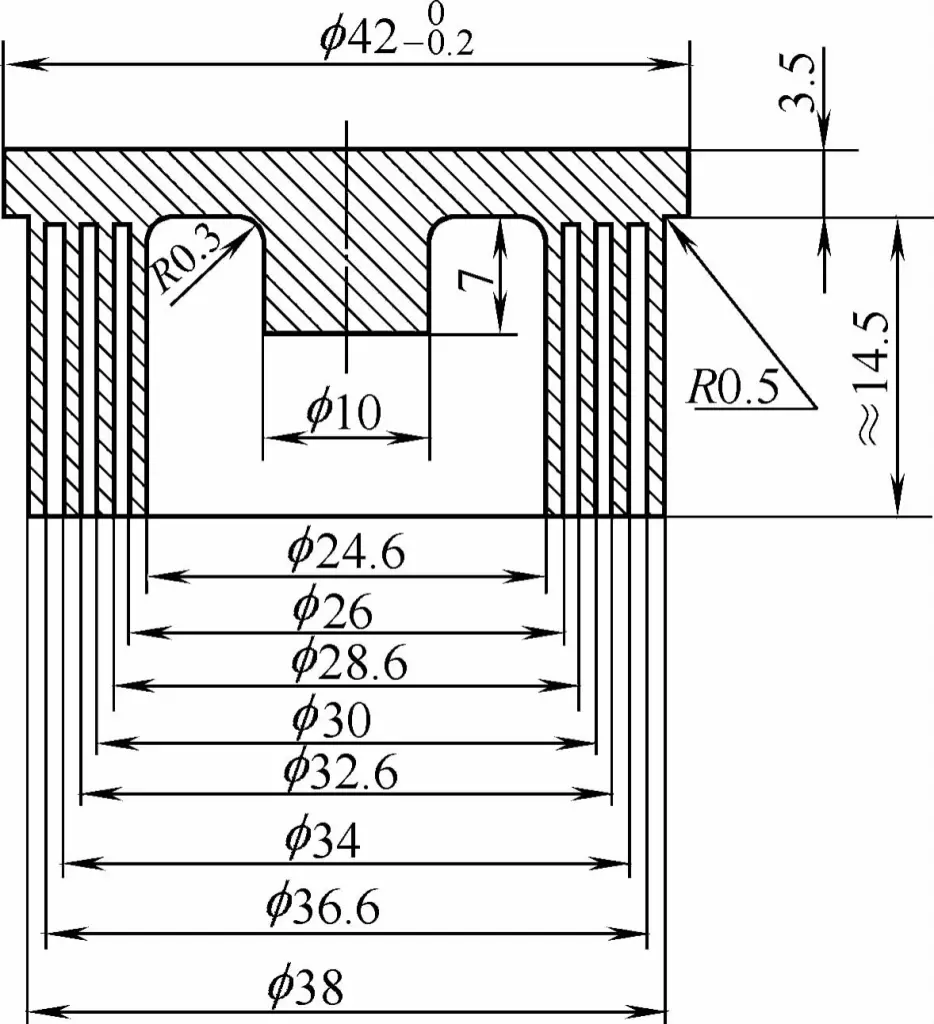

Capaz de conformar piezas de formas complejas

El movimiento lineal alternativo de la prensa permite realizar operaciones de mecanizado complejas y producir piezas de gran complejidad. piezas perfiladas. Como se muestra en la Figura 1-78, un condensador variable multicapa hecho de aluminio puro, y en la Figura 1-79, una pieza de manguito de doble capa también hecha de aluminio puro, ambos exhiben formas complejas y dimensiones pequeñas con requisitos estrictos.

Si se fabricaran con métodos de corte, no sólo la tasa de producción sería baja y el consumo de material elevado, sino que el proceso de fabricación también resultaría muy complicado. Sin embargo, el proceso de extrusión en frío resulta mucho más cómodo.

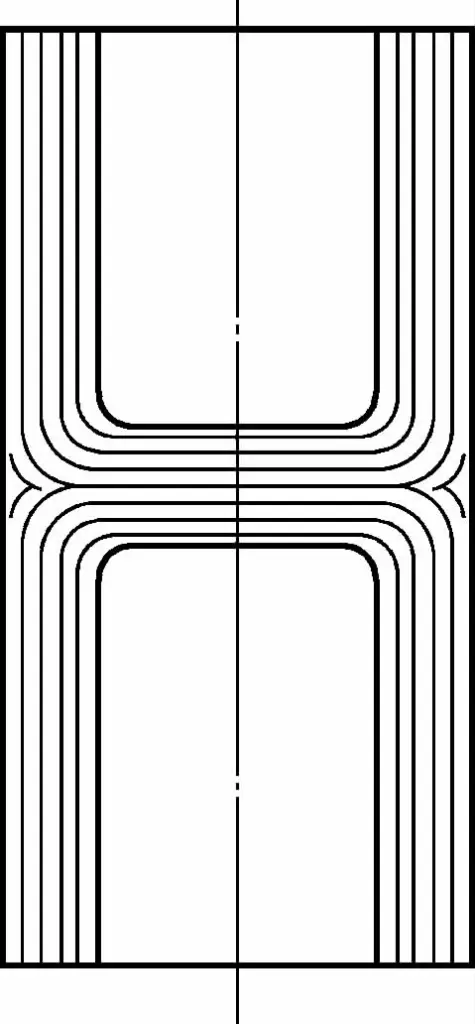

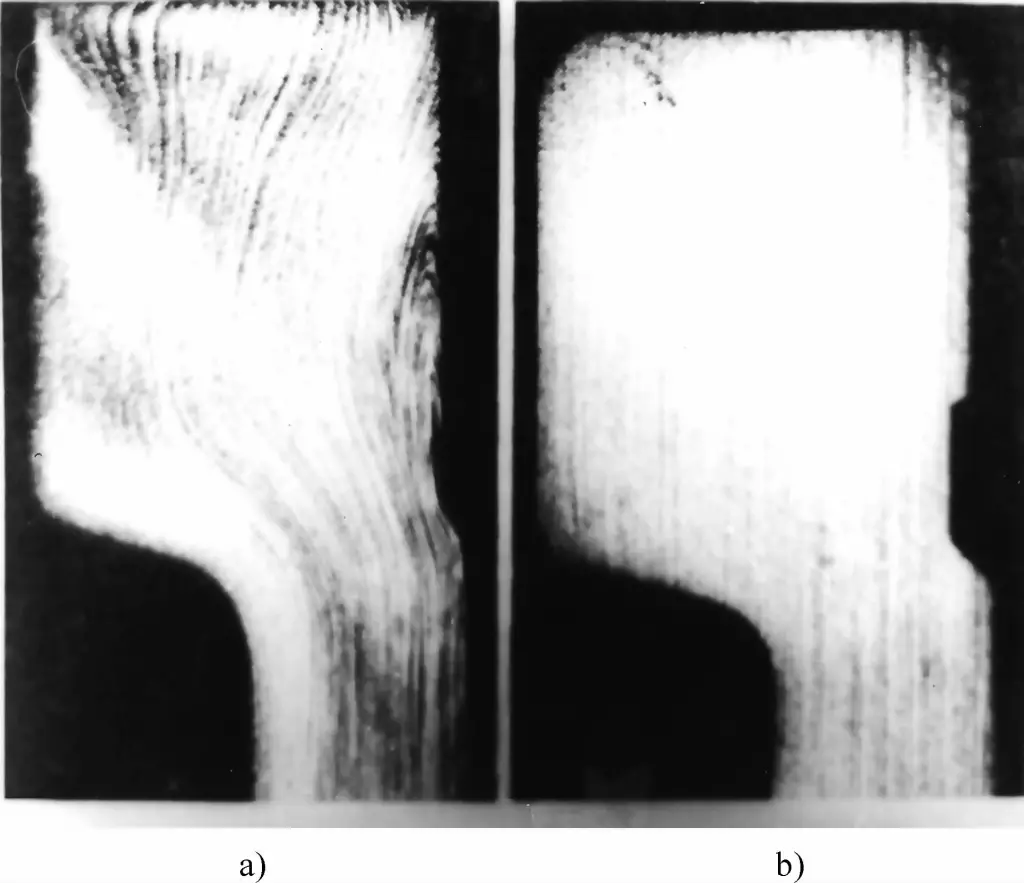

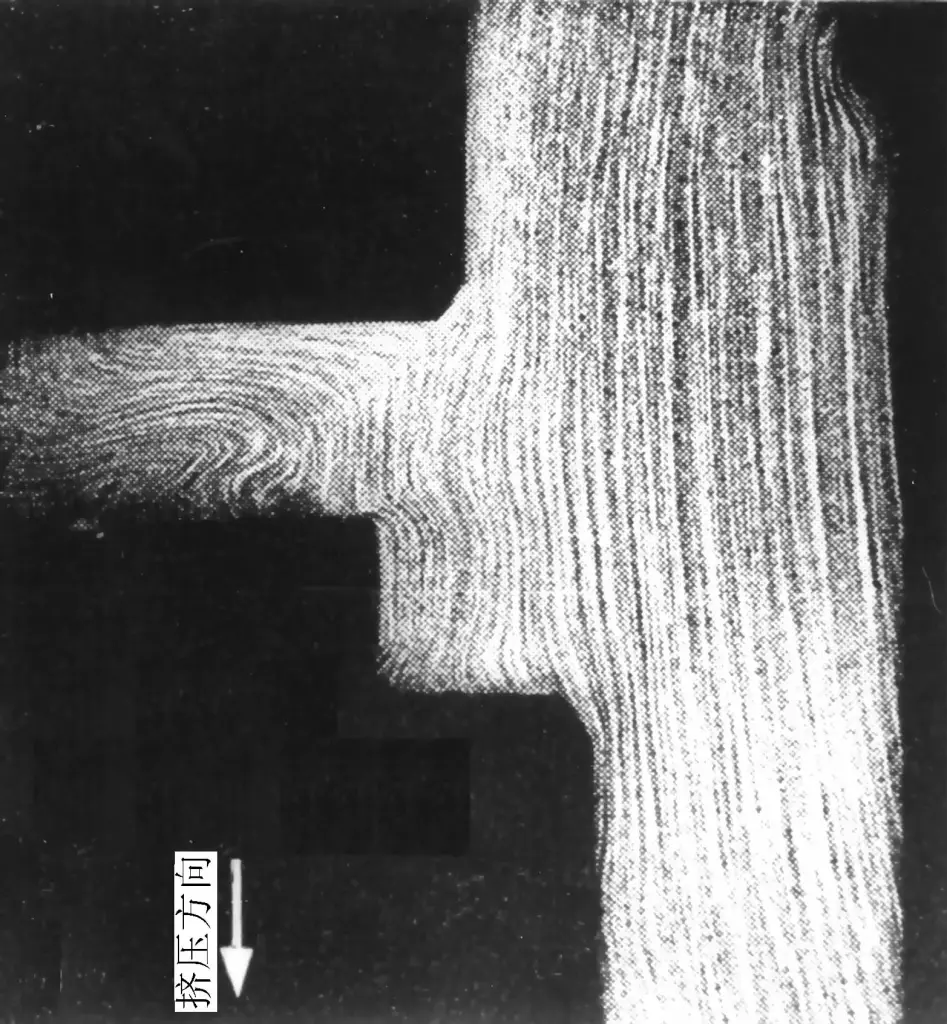

Mejora de las propiedades mecánicas de las piezas

Durante el proceso de extrusión en frío, el material metálico se somete a un esfuerzo de compresión triaxial. Tras la deformación por extrusión, la estructura del grano del material metálico se vuelve más densa, y las líneas de flujo del metal no se interrumpen, convirtiéndose en líneas de flujo continuas distribuidas a lo largo del contorno de la pieza extruida, como se muestra en la Figura 1-80 para las líneas de flujo del metal de un pasador de pistón extruido en frío.

Las figuras 1-81 y 1-82 muestran el estado de las fibras en varias piezas extruidas en frío, sin que se observen discontinuidades bruscas en ninguna de las fibras. Simultáneamente, debido a que la extrusión en frío utiliza las características de endurecimiento por deformación en frío de los materiales metálicos, aumenta en gran medida la resistencia de las piezas extruidas, ofreciendo así la posibilidad de sustituir el acero de alta resistencia por acero de baja resistencia.

Por ejemplo, China solía producir pasadores de pistón para motores de automóviles por mecanizado, utilizando como materia prima acero estructural de baja aleación 20Cr. Sin embargo, al pasar a la extrusión en frío, se pueden mejorar las propiedades mecánicas de las piezas de los pasadores de pistón, por lo que se utiliza acero de bajo contenido en carbono 20.

Las mediciones experimentales han demostrado que todos los indicadores de rendimiento mecánico son superiores con la extrusión en frío que con el mecanizado, lo que demuestra que, al cambiar a la extrusión en frío para el mecanizado de bulones de pistón, el acero 20 puede sustituir al acero 20Cr original.

Se pueden producir piezas con mayor precisión dimensional y menor rugosidad superficial

La extrusión en frío da como resultado componentes con una excelente calidad superficial. Durante el proceso de extrusión en frío, la superficie metálica se plancha mediante la superficie lisa del molde a alta presión, lo que da como resultado una rugosidad superficial muy baja y una resistencia superficial muy mejorada. La rugosidad superficial Ra de las piezas típicas extruidas en frío es inferior a 1,25µm.

Con un tratamiento adecuado de la cavidad del molde, especialmente cuando se utiliza una lubricación ideal en la extrusión en frío de metales no férricos. metalesCon la extrusión en frío, se puede conseguir un valor de rugosidad superficial superior al esmerilado pero inferior al pulido (Ra=0,08~0,16µm). De este modo, las piezas procesadas por extrusión en frío pueden tener unas tolerancias de mecanizado reducidas y, en algunos casos, no se necesita ninguna tolerancia de mecanizado para cumplir los requisitos técnicos de los planos del producto.

La precisión dimensional de las piezas extruidas en frío puede alcanzar generalmente niveles de precisión IT8~IT9, y el rango de tolerancia para dimensiones individuales puede controlarse dentro de 0,015mm. Por ejemplo, la tolerancia dimensional del agujero interior del manguito del núcleo de la lanzadera de la máquina de coser fabricado con acero al carbono ordinario, como se muestra en la Figura 1-83, es de sólo 0,015 mm.

La extrusión en frío puede lograr una rugosidad superficial y una precisión dimensional ideales de las piezas. Algunas piezas, tras la extrusión, ya no requieren corte, lo que allana el camino para que la extrusión en frío sustituya a la forja, la fundición y el corte de determinadas piezas.

Acortar el ciclo de producción

La extrusión en frío es un proceso de deformación plástica del metal en una cavidad de molde cerrada. Las piezas extruidas resultantes no tienen rebabas, lo que elimina la necesidad de operaciones posteriores de desbarbado (o punzonado), acortando así el ciclo de producción.

Reducir la inversión en equipos

En comparación con la forja en matriz, la extrusión en frío no produce rebabas, por lo que se elimina la necesidad de matrices y prensas de desbarbado, lo que reduce significativamente la inversión en equipos. Además, el proceso de extrusión en frío puede realizarse en prensas de extrusión en frío específicas, prensas hidráulicas universales o incluso en prensas generales no diseñadas específicamente para la extrusión en frío, como prensas universales o prensas de fricción.

Reducción del coste de fabricación de las piezas

La extrusión en frío puede ahorrar significativamente materias primas y tiempo de procesamiento, reduciendo así inevitablemente el coste de fabricación de los componentes. Por ejemplo, el pasador del pistón del automóvil que se muestra en la Figura 1-84 puede fabricarse cortando a partir de acero redondo o mediante extrusión en frío, o puede fabricarse a partir de tubo de acero sin soldadura. La comparación de costes de estos tres métodos de procesamiento se muestra en la Tabla 1-6.

Los datos de la Tabla 1-6 muestran que el coste de la transformación por extrusión en frío de los bulones de pistón es el más bajo, reduciendo el coste en 45% en comparación con el corte, y en 29% en comparación con la transformación a partir de tubo de acero sin soldadura.

Tabla 1-6: Comparación de costes de distintos métodos de fabricación de bulones de pistón para automóviles

| Artículo | Extrusión en frío | Mecanizado | Procesado de tubos de acero sin soldadura |

| Forma y tamaño de los espacios en blanco | Acero redondo estirado en frío Φ22.6mm | Acero redondo laminado en caliente Φ25mm | Tubo de acero estirado en frío d25mm×5mm |

| Uso estándar del material por pieza/kg | 0.149 | 0.282 | 0.14 |

| Coste del material por pieza/USD | 6 | 9.9 | 12.6 |

| Tiempo de procesamiento por pieza/min | 2.5 | 5.5 | 3 |

| Tiempo de procesamiento Coste por pieza/USD | 6.25 | 13.75 | 7.5 |

| Coste del tratamiento térmico/USD | 2 | 2 | 2 |

| Coste total por pieza/USD | 14.25 | 25.65 | 22.1 |

Desventajas del proceso de extrusión en frío

En la práctica de la producción a largo plazo, la extrusión en frío ha demostrado muchas ventajas en comparación con otros procesos de fabricación, pero a menudo presenta ciertos problemas. Las desventajas del proceso de extrusión en frío son las siguientes:

Alta resistencia a la deformación

Durante la extrusión en frío, la resistencia a la deformación del material extruido es alta. La más práctica es la extrusión en frío de acero, donde la resistencia a la deformación puede alcanzar más de 2000MPa. Esta presión tan elevada exige requisitos más estrictos para el material, la estructura y la fabricación del molde.

Corta vida del molde

Debido a la alta presión unitaria soportada por el molde de extrusión en frío, que alcanza hasta 3000MPa, el molde es propenso al desgaste y los daños. Aunque se han tomado muchas medidas eficaces en cuanto a los materiales y la estructura del molde, su vida útil sigue siendo inferior en comparación con los moldes de estampación.

Según las estadísticas pertinentes, la vida media de los moldes convexos de acero utilizados para extrusión positiva es de unas 20.000 piezas, y la de los moldes cóncavos, de unas 30.000 piezas; mientras que la vida útil de los moldes utilizados para punzonado o dibujo profundo suele superar las 100.000 piezas.

Altos requisitos para las piezas en bruto

Los requisitos que deben cumplir las piezas en bruto durante la extrusión en frío son más estrictos que los de otros procesos de conformado de plásticos metálicos, ya que, de lo contrario, el molde podría sufrir daños. Para las piezas en bruto de extrusión en frío, además de requerir formas geométricas precisas y una gran exactitud dimensional, también es necesario someterlas a determinados tratamientos de recocido de ablandamiento y lubricación superficial antes de la deformación por extrusión en frío.

Altos requisitos para los equipos de extrusión en frío

Al aplicar el proceso de extrusión en frío, además de exigir que el equipo de extrusión en frío tenga una mayor resistencia, también se requiere que tenga una buena rigidez. Además, el equipo debe tener una buena precisión y un dispositivo de seguridad fiable.

Ámbito de aplicación de la tecnología de extrusión en frío

Del análisis anterior se desprende claramente que la extrusión en frío es un proceso avanzado superior, de alto rendimiento, bajo consumo y rentable, que ofrece un valor significativo tanto desde el punto de vista tecnológico como económico.

En la actualidad, la tecnología de extrusión en frío se ha adoptado ampliamente en diversos sectores industriales de nuestro país, como la automoción, las motocicletas, la instrumentación, los equipos de telecomunicaciones, la industria ligera, la construcción, la industria aeroespacial, la construcción naval, el ejército y la ferretería. Se ha convertido en una parte indispensable del metal plástico técnicas de conformado.

La extrusión en frío, como categoría única dentro de las técnicas avanzadas de fabricación que produce poca o ninguna viruta, está ganando protagonismo. Aunque las desventajas del proceso de extrusión en frío son secundarias en comparación con sus ventajas, éstas son relativas a las condiciones tecnológicas actuales.

Con el rápido desarrollo de la ciencia y la tecnología, la investigación y el desarrollo de nuevos materiales de acero para moldes y la racionalización del diseño de la estructura de los moldes, se resolverán los problemas y se aprovecharán plenamente las ventajas. Por lo tanto, se puede anticipar que este proceso avanzado de conformado de metal y plástico desempeñará un papel cada vez más importante y encontrará una aplicación más amplia en diversas industrias.