El proceso de doblar materiales para darles un ángulo, curvatura y forma específicos se denomina curvado. El plegado es uno de los métodos más comunes de conformado de materiales y se utiliza mucho en la fabricación de componentes de estructuras metálicas.

El curvado puede clasificarse en curvado de chapas, barras, tubos y perfiles. Debido a las diferentes formas de las secciones transversales, las tensiones internas de los materiales influyen de forma diferente en la deformación durante el proceso de curvado, lo que da lugar a diferentes patrones.

Tipos y materiales de los componentes de plegado

En función de la forma de las materias primas, los componentes de curvado pueden clasificarse en curvado de chapa, curvado de tuboscurvado de barras y curvado de perfiles. Además, los procesos de curvado pueden clasificarse, según las herramientas y el equipo utilizados, en prensado con troqueles en una máquina de prensado común, y curvado, curvado con rodillo, curvado por estirado, etc. realizados en equipos de curvado especializados.

Los materiales de los componentes curvados son principalmente chapas de acero, chapas de aleación de aluminio y perfiles laminados.

Proceso de fabricación de componentes de plegado

Características de deformación de los componentes de flexión

(1) Radio de curvatura relativo mínimo

Cuando se dobla una chapa, la cuestión a tener en cuenta es el mínimo relativo radio de curvatura (R/t).

El radio de curvatura mínimo del material, el se despliega del componente de flexión y el springback del componente de flexión implican el radio de flexión relativo. Durante el cálculo del análisis del proceso, es necesario asegurarse de que el radio de curvatura relativo es mayor que su radio de curvatura mínimo.

(2) Springback de flexión

Cuando el componente de doblado se libera de la fuerza externa después del prensado, debido a la deformación elástica durante el doblado, se producen cambios en el ángulo, radio de filete y longitud del arco de la pieza, que son inconsistentes con la forma cuando la fuerza externa no se retira del molde.

Este fenómeno se conoce como springback. Para tener en cuenta el problema del springback, es necesario ajustar las dimensiones pertinentes del molde en función del material de doblado.

(3) Factores que influyen en el springback

Los principales factores son las propiedades mecánicas del material, el radio de flexión relativo y la forma, las dimensiones del molde, la holgura y la fuerza de corrección de la flexión.

1) Propiedades mecánicas del material. Cuanto mayor sea el límite elástico del material, menor será el módulo elástico y mayor el springback.

2) Radio de curvatura relativo del material R/t. Cuanto menor sea el valor de R/t, menor será el springback.

3) Forma de la pieza doblada. Generalmente, el springback de una pieza en forma de U prensada de una vez es menor que el de una pieza en forma de V.

4) Dimensiones del molde. Cuando el radio r del punzón es constante, el springback del componente de flexión en forma de V disminuye a medida que aumenta la distancia de apertura de la matriz. Cuanto más profunda sea la abertura de la matriz en forma de U, menor será el springback.

5) Holgura del molde. Cuanto mayor sea la holgura entre el punzón y la matriz del molde de doblado en forma de U, mayor será el springback.

6) Fuerza de corrección de la flexión. El aumento de la fuerza de corrección puede reducir la cantidad de recuperación elástica.

Doblado de chapas

En lo que respecta al cálculo y diseño del molde de doblado de chapas, es necesario tener en cuenta las siguientes cuestiones.

1) En primer lugar, se calculan las dimensiones relevantes de la pieza en bruto de flexión y, a continuación, se determinan mediante pruebas de flexión.

2) Las dimensiones del punzón y la matriz del molde de doblado se consideran de acuerdo con diferentes requisitos para el marcado de dimensiones externas.

3) Cuando hay un agujero en el componente de flexión, el agujero debe mantenerse fuera de la zona de deformación a una cierta distancia, de lo contrario la flexión causará la deformación del agujero.

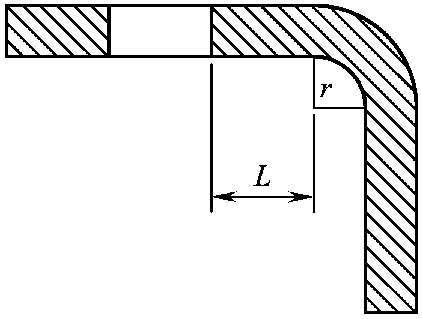

La distancia L desde el borde del orificio hasta el centro del radio de curvatura r está relacionada con el espesor de la placa (véase la figura 2-17). Cuando el espesor de la chapa t es inferior a 2 mm, la distancia L debe ser superior a 1,5t; cuando el espesor de la chapa t es superior a 2 mm, la distancia L debe ser superior a 2t. Si la distancia L es demasiado pequeña, es mejor taladrar el agujero después del doblado.

4) El número de curvas para algunas piezas de forma compleja debe determinarse en función de la situación real.

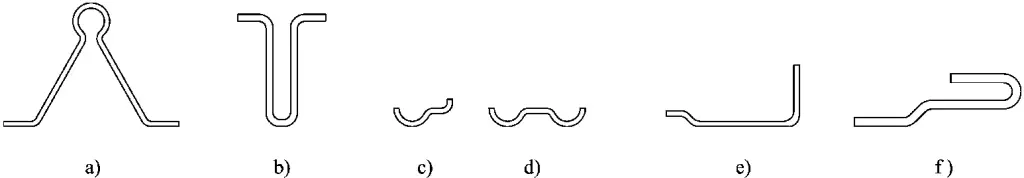

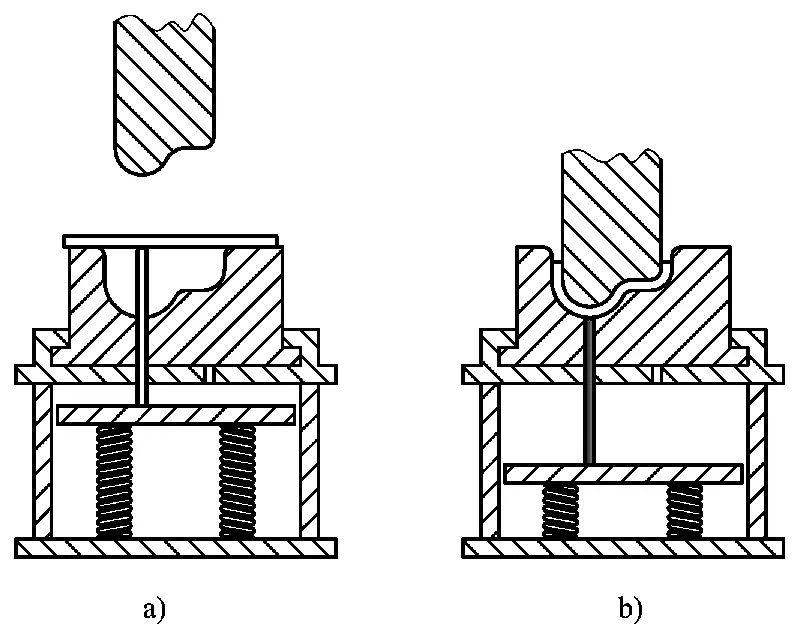

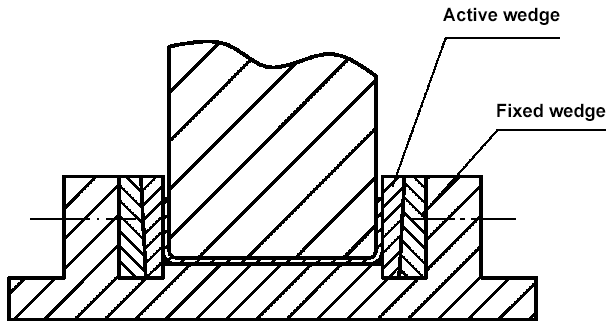

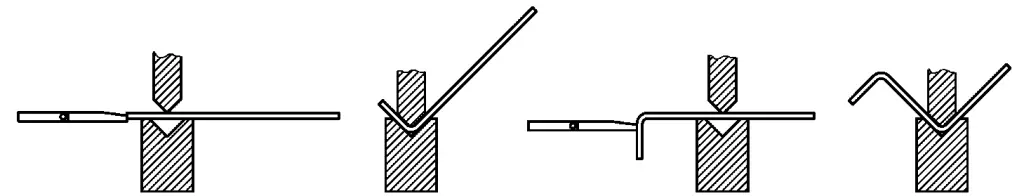

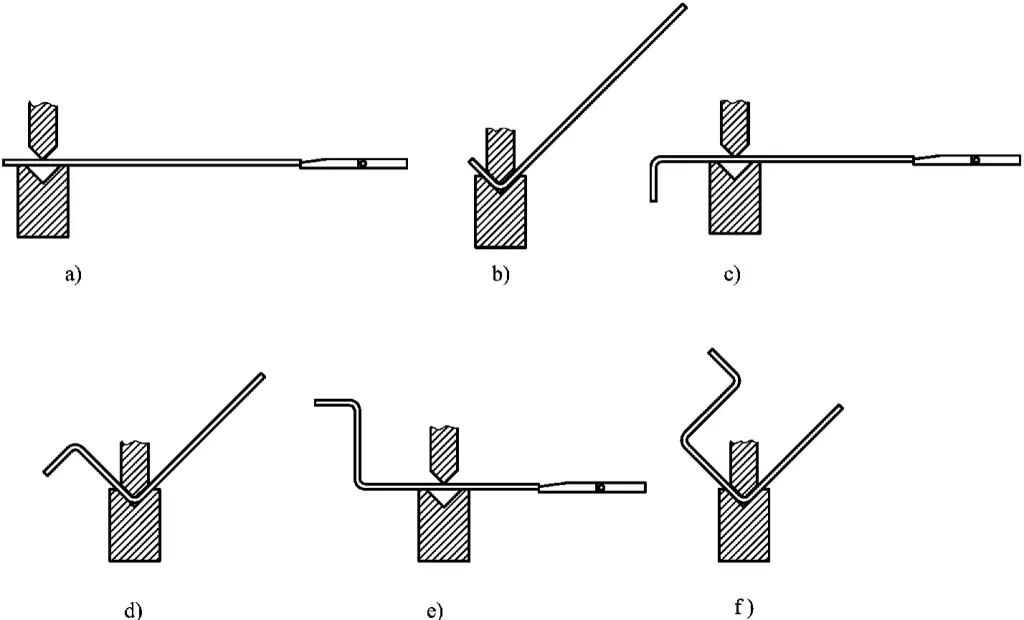

Como se muestra en la Figura 2-18, una clase de componentes de plegado de formas complejas requiere moldes especializados para completarse, y el número de pliegues debe determinarse en función de la situación real.

La pieza mostrada en la Figura 2-18a no se forma bien con el prensado en frío, por lo que el prensado en caliente es una opción más adecuada. El molde y el método de conformado correspondientes se ilustran en la Figura 2-19.

La pieza representada en la Figura 2-18b se forma mejor mediante prensado en caliente, pero este método es ineficaz, consume mucha energía y es propenso a causar lesiones por estiramiento. Es preferible utilizar un método de prensado en frío en dos pasos, y el molde y el método de doblado correspondientes se muestran en la Figura 2-20.

La pieza presentada en la Figura 2-18c tiene una sección transversal asimétrica, lo que provoca un flujo de material desigual e inestable en ambos lados durante el prensado. Es aconsejable añadir un dispositivo de remate al molde, que también facilite la extracción de la pieza del molde. En la figura 2-21 se muestra el molde y el método de plegado de la prensa correspondientes.

Las piezas mostradas en las Figuras 2-18e y 2-18f tienen ambas curvaturas hacia delante y hacia atrás en un extremo, lo que no puede lograrse utilizando un molde general. Es preferible utilizar un método de plegado en prensa de dos pasos. Después de completar los doblados hacia adelante y hacia atrás en un extremo (Figura 2-22), proceda con el doblado subsiguiente.

Una vez completado el primer plegado a presión de la pieza mostrada en la figura 2-18e, se utiliza una matriz en forma de V para el segundo plegado a presión. La pieza representada en la Figura 2-18f debe adoptar un método similar al del segundo plegado a presión de la pieza mostrada en la Figura 2-18b para completar el plegado a presión posterior.

Curvado de perfiles

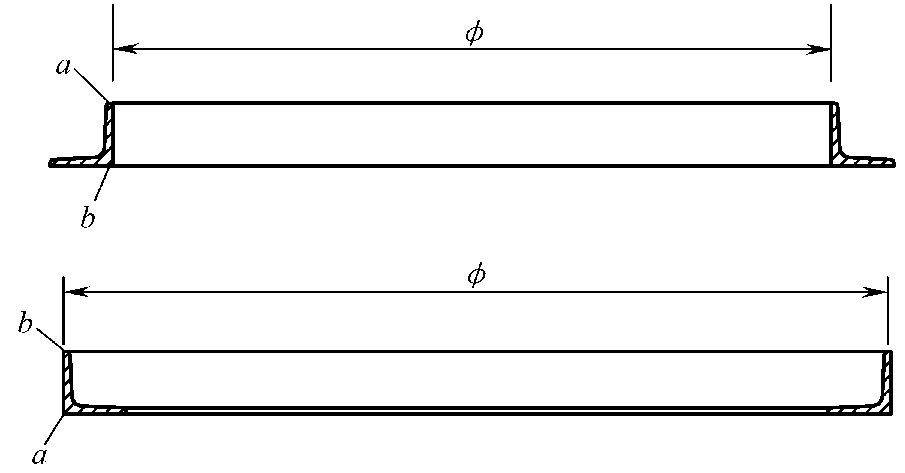

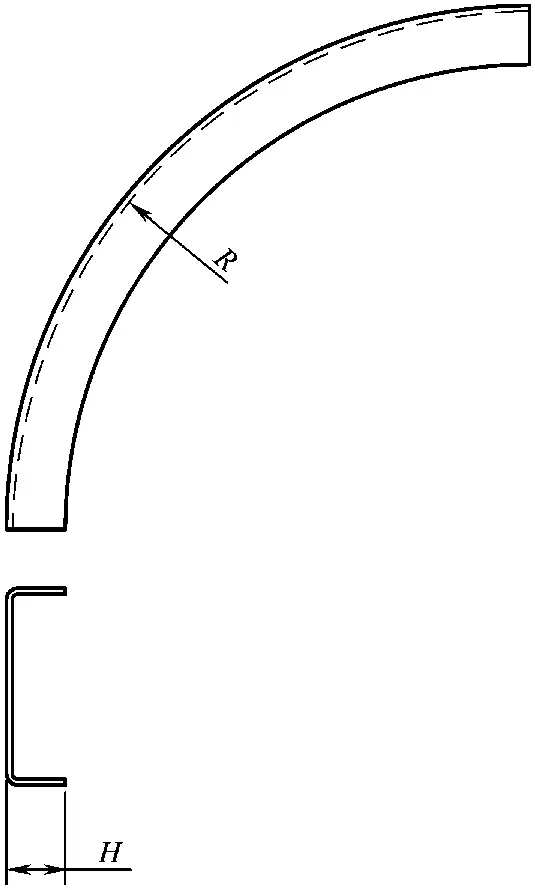

Las figuras 2-23 y 2-24 muestran los componentes típicos de curvado de perfiles utilizados habitualmente en las locomotoras.

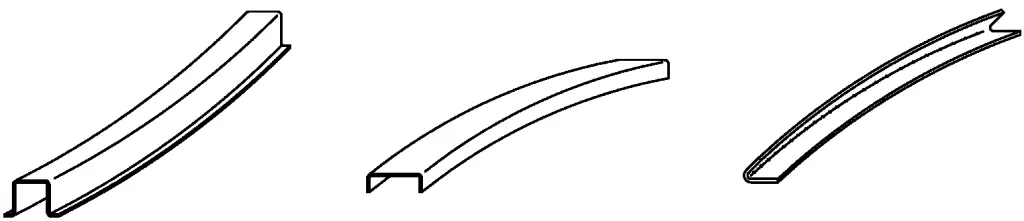

(1) Springback de la superficie del ala durante el curvado del perfil

Curvado de perfiles difiere del curvado de chapas, principalmente debido a la forma de la sección transversal del perfil y a su simetría. Generalmente, debido a la mayor rigidez del perfil, el springback de flexión del perfil es menor que el de la chapa. Sin embargo, algunos perfiles tienen secciones transversales asimétricas, lo que provoca un springback de la superficie del ala incoherente durante el doblado, provocando la inestabilidad del material y dando lugar a la deformación por torsión.

El componente de flexión de ángulo de acero mostrado en la Figura 2-23 es un ejemplo típico de springback asimétrico. Durante el doblado, el springback en el punto 'a' de su superficie alar es el mayor, mientras que el springback en el punto 'b' es menor, lo que provoca que el componente de doblado de ángulo de acero sufra una torsión en espiral. Cuando se diseña el molde de acero angular para doblar, hay que tener en cuenta esta inconsistencia en el springback.

La componente de flexión del perfil mostrada en la Figura 2-24 es un ejemplo típico de springback simétrico, donde el springback de la superficie del ala tiende a ser consistente, y la componente de flexión del perfil no muestra ninguna torsión.

La superficie alar del perfil sí tiene un impacto en el springback, pero hasta qué punto es significativo este impacto carece actualmente de una conclusión precisa.

(2) Fórmula empírica y valores de coeficiente para el diseño de moldes de plegado de perfiles

En la práctica del curvado de perfiles, se ha resumido para su referencia una fórmula empírica y los valores de los coeficientes para el diseño de moldes de curvado de perfiles (ver Figura 2-25 y Tabla 2-1).

La fórmula de cálculo del radio del molde convexo es:

Dónde:

- Rcóncavo - el radio del arco del molde convexo;

- R - radio del arco interior del componente doblado;

- K - el coeficiente del módulo elástico del material;

- A - el coeficiente de la superficie del ala de perfil;

- H - el tamaño de la superficie del ala de perfil.

Tabla 2-1: Valor de rebote A para acero de canal doblado

| No. | Valor R/H | Un valor | No. | No. | Un valor | No. | Valor R/H | Un valor |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

(3) Control de la torsión durante el curvado de canales de acero

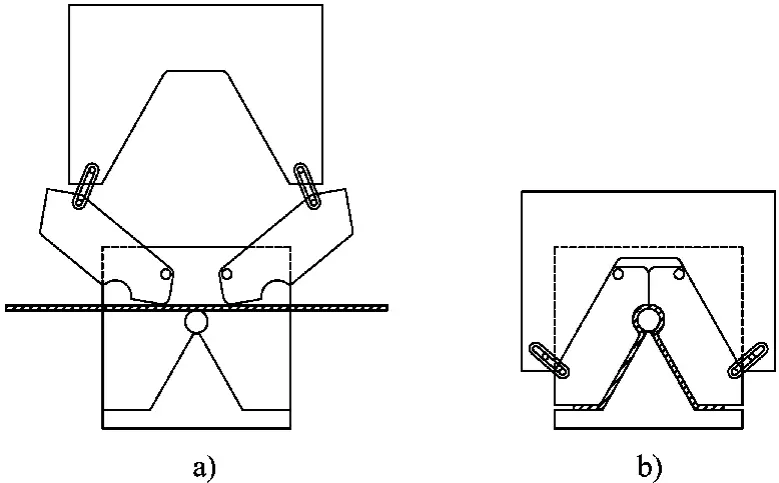

En el diseño del molde de doblado para acero de canal, debe tenerse en cuenta la posible inestabilidad y torsión de la superficie del ala durante el doblado, y deben tomarse las medidas adecuadas. Aquí se presentan dos métodos de control de moldes como referencia.

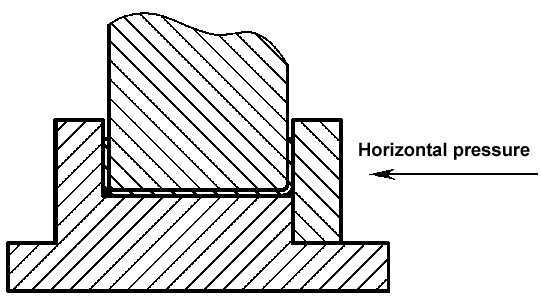

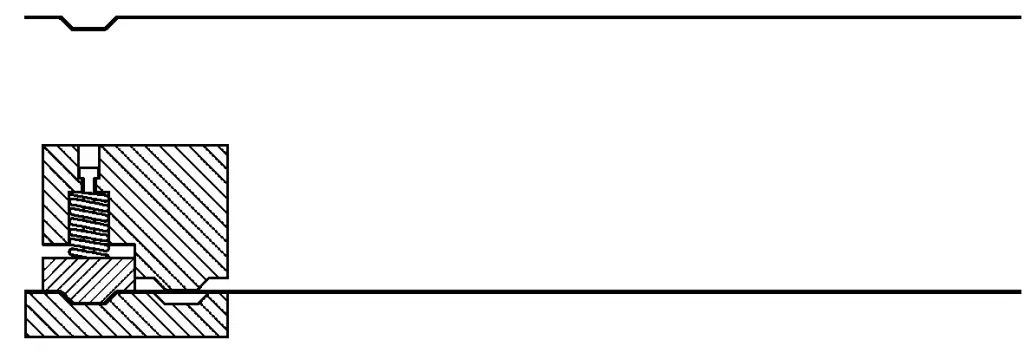

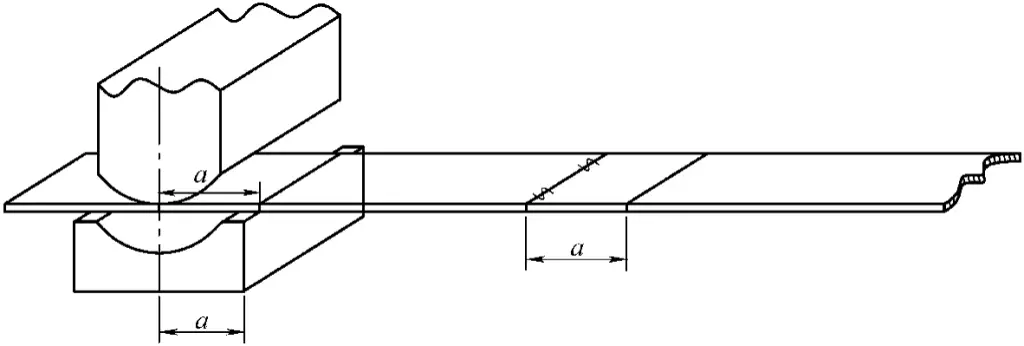

Método Uno: Cuando el propio equipo de presión tiene cilindros hidráulicos verticales y horizontales, la fuerza vertical se utiliza para la flexión, y la fuerza horizontal se utiliza para suprimir la torsión. La estructura del molde se muestra en la Figura 2-26. Este molde es sencillo de fabricar, cómodo de usar, y la pieza de trabajo es fácil de desmoldar durante el doblado.

Método Dos: Cuando el equipo de presión sólo tiene un cilindro hidráulico vertical, se puede usar la estructura de molde mostrada en la Figura 2-27.

El hierro móvil del molde puede moverse hacia arriba cuando el punzón se eleva después de doblarse, aumentando el separación entre el punzón y la matrizde la pieza de trabajo.

Plegado especial

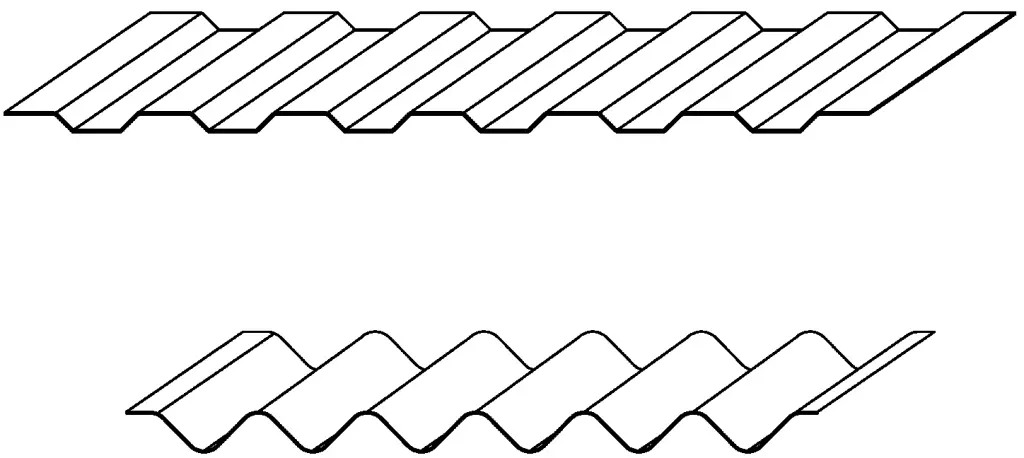

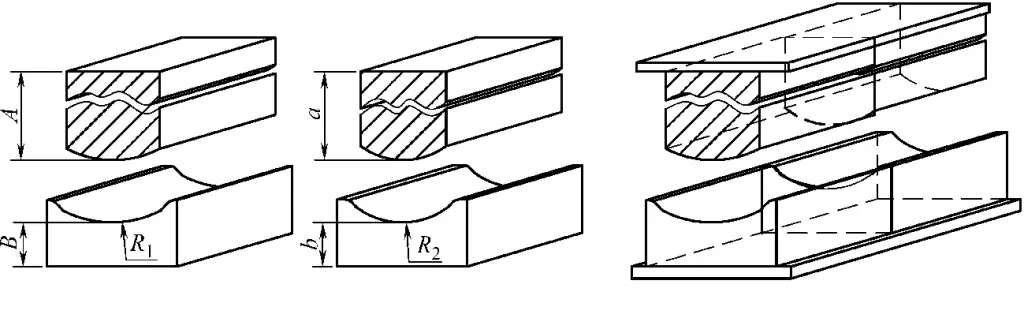

(1) Conformado por plegado de chapa ondulada

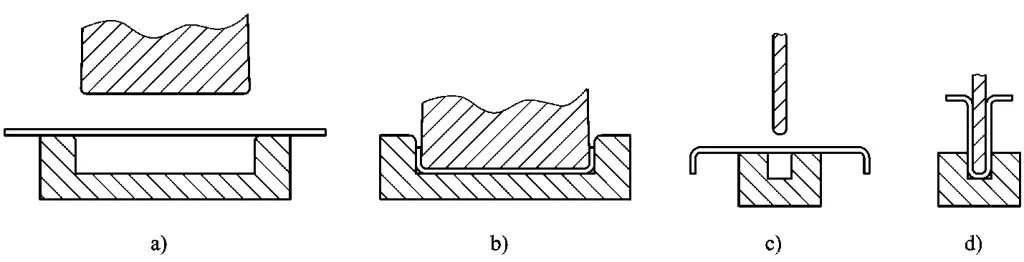

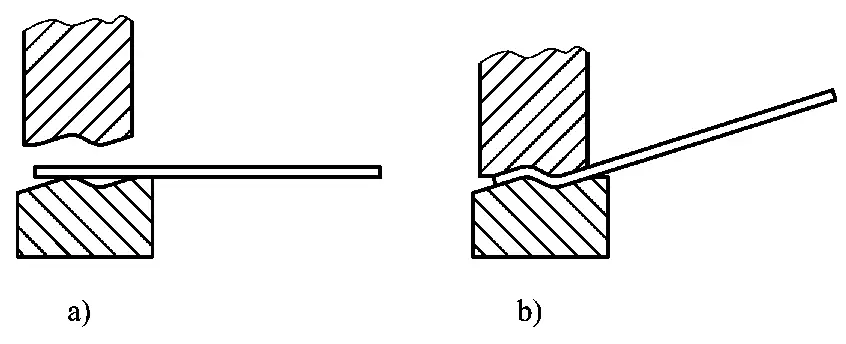

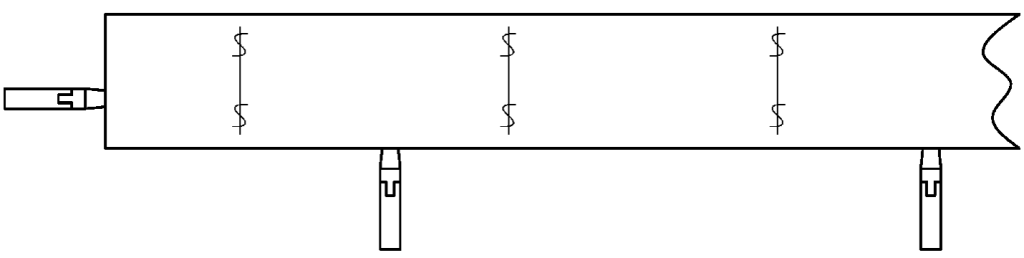

La chapa ondulada es un componente curvado común, también conocido como componente ondulado (Figura 2-28). Este componente ondulado no puede completarse en un solo proceso de conformado, sino que debe prensarse una onda cada vez. La forma de su molde se muestra en la Figura 2-29.

Como se muestra en la figura, se trata de un molde de doble forma de onda. En primer lugar, se presiona una forma de onda en un extremo de la lámina. Cuando se presiona la primera forma de onda, el material fluye desde ambos lados del molde hacia el centro, lo que permite un flujo bidireccional del material.

Una vez formada la primera forma de onda, se coloca en la matriz de posicionamiento izquierda, el punzón desciende y el punzón accionado por resorte presiona primero la primera forma de onda. El punzón continúa descendiendo, comenzando a presionar la segunda forma de onda. El material del lado derecho del molde fluye hacia la izquierda, permitiendo un flujo de material unidireccional, que puede complementar el material para prensar la segunda forma de onda.

(2) Flexión lateral del canal de acero

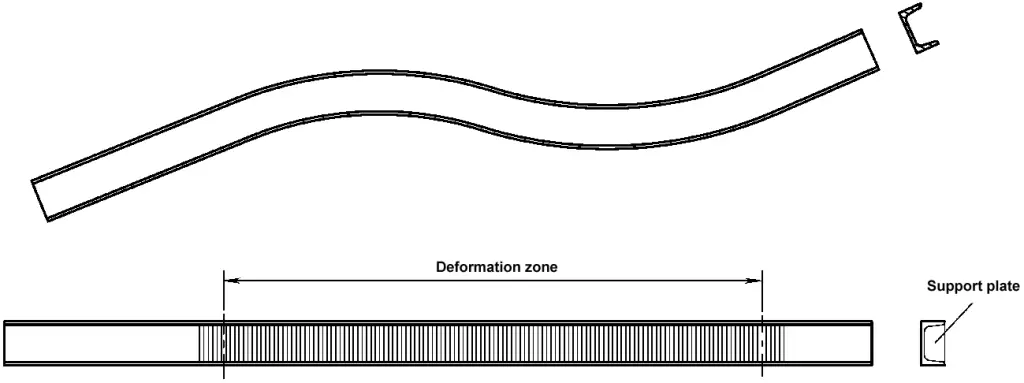

La flexión lateral del acero en canal es relativamente rara (Figura 2-30), y su método de flexión también es bastante único.

Antes de doblar el canal de acero, es necesario colocar una placa de apoyo en la ranura de la zona de deformación del canal de acero. Durante el curvado, debe utilizarse un método de prensado calentado.

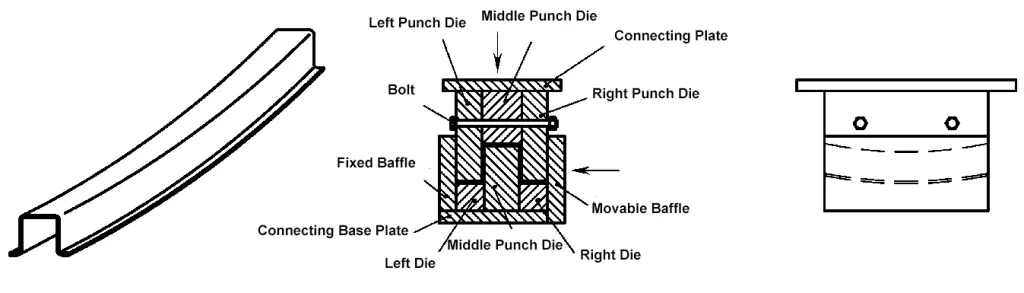

(3) Doblado de canales de acero en forma de cuenca

El molde de doblado para acero de canal en forma de cuenca es una combinación de varias piezas (Figura 2-31). Los punzones izquierdo y medio se fijan en la placa de conexión, y el punzón derecho se conecta mediante pernos, dejando un espacio de 1-2 mm entre el punzón derecho y el medio. Los punzones izquierdo, central y derecho se conectan como un todo mediante pernos y se fijan a la placa de conexión.

Al doblar la pieza de trabajo, coloque el acero de canal en forma de cuenca en la matriz, a continuación, utilice el cilindro hidráulico horizontal para empujar el deflector móvil para que se ajuste firmemente contra el cuerpo de la matriz, y luego accione el cilindro hidráulico vertical para hacer que el cuerpo de la matriz descienda para doblar.

Problemas con la posición de flexión

La calidad de una pieza doblada depende en gran medida de la precisión de su posicionamiento, y de si la secuencia de doblado y la referencia de posicionamiento son razonables. El posicionamiento de plegado puede dividirse a grandes rasgos en posicionamiento frontal, posicionamiento posterior, posicionamiento auxiliar lateral, posicionamiento de línea central y posicionamiento de línea auxiliar. Cada tipo de posicionamiento tiene sus propias características, y su selección adecuada es crucial.

(1) El posicionamiento frontal (calibrado posterior) es un método común y sencillo de posicionamiento. Actualmente, las máquinas de plegado están equipadas con dispositivos de posicionamiento back-end CNC multieje que son fáciles de usar y precisos en el posicionamiento. Sin embargo, cuando hay múltiples plegados, la base del posicionamiento posterior puede verse afectada por la precisión del plegado anterior debido al cambio en la base de posicionamiento (Figura 2-32).

(2) Posicionamiento de la parte trasera

Aunque el posicionamiento posterior no es tan cómodo como el frontal, este método utiliza la misma base de posicionamiento independientemente del número de dobleces que se realicen. Por lo tanto, las dimensiones de plegado no se ven afectadas por otros factores (Figura 2-33).

(3) Posicionamiento Auxiliar Lateral

Al realizar múltiples doblados paralelos en piezas estrechas y largas, para garantizar que cada línea de doblado sea paralela entre sí, además de configurar el posicionamiento frontal o posterior, también se debe configurar el posicionamiento auxiliar a lo largo de la dirección de longitud en el borde del material (Figura 2-34).

(4) Posicionamiento de la línea central

Algunas piezas dobladas son difíciles de posicionar con precisión utilizando los métodos de posicionamiento frontal o posterior. Se recomienda utilizar el método de posicionamiento de línea central, como se muestra en la Figura 2-35.

(5) Posicionamiento de la línea auxiliar

Al realizar dobleces múltiples con un radio grande, si el punzón tiene dificultades para capturar con precisión la línea de doblado, se recomienda utilizar el método de posicionamiento de línea auxiliar (Figura 2-36).

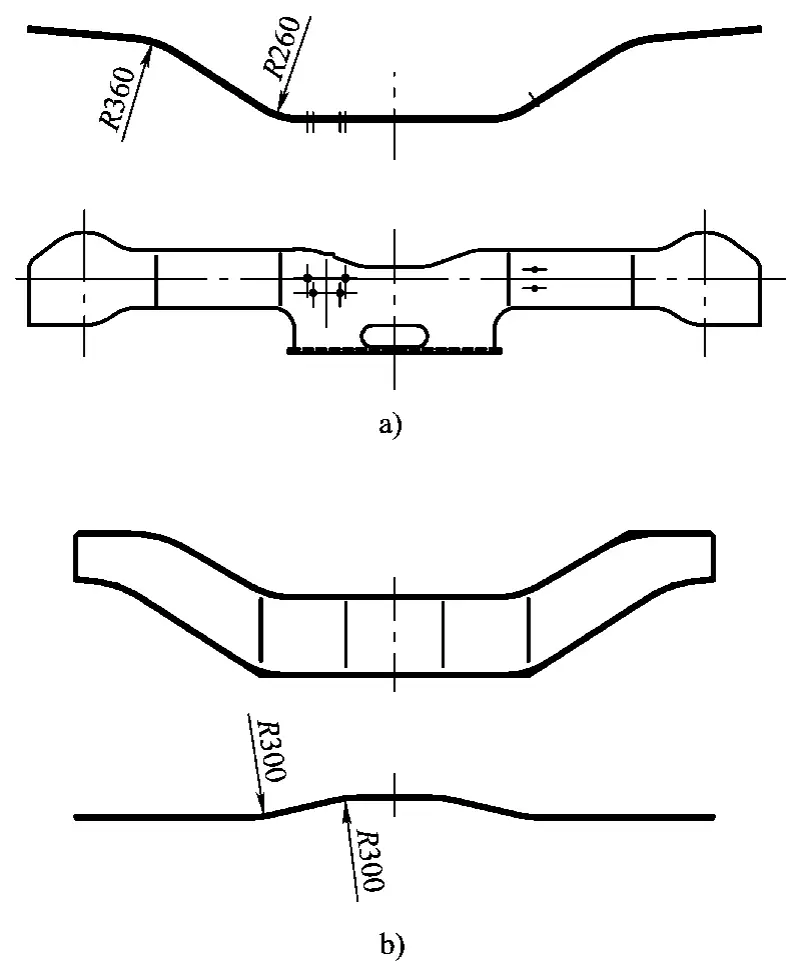

Molde de plegado combinado

La figura 2-35a muestra una pieza curvada estrecha y larga con cuatro curvas, cada par con el mismo radio de curvatura. Según la secuencia de doblado, los dos extremos deben doblarse primero con un radio de R360 y, a continuación, el centro debe doblarse con un radio de R260. Esto requiere dos cambios de molde, lo que puede resultar bastante engorroso, e implica una manipulación frecuente de la pieza. A continuación, presentamos un tipo de molde de doblado combinado como referencia.

El molde de doblado combinado se muestra en la figura 2-37. Durante el diseño, los moldes para ambos radios de curvatura no deben ser excesivamente largos, sólo deben ser ligeramente más anchos que la anchura de la pieza de trabajo. El tamaño del molde convexo A del Molde (1) y del Molde (2) debe ser igual a 'a', y el tamaño del molde cóncavo B debe ser igual a 'b'.

Después de procesar el Molde (1) y el Molde (2), se combinan para formar el Molde (3). Es decir, dos conjuntos de moldes convexos de igual altura y la placa de asiento superior forman el molde superior del Molde (3), y dos conjuntos de moldes cóncavos de igual altura y la placa de asiento inferior forman el molde inferior del Molde (3).

El uso de este molde combinado no sólo reduce el número de instalaciones de moldes y la frecuencia de manipulación de piezas, disminuyendo así la intensidad de mano de obra, sino que también facilita la inspección de calidad durante el proceso de plegado.

Moldes y equipos de producción para piezas curvadas

Tipos de moldes para piezas curvadas

Los tipos de moldes para piezas dobladas pueden clasificarse según la forma de las piezas dobladas, el material de las piezas dobladas, el material del molde y el equipo aplicable al molde. Estos moldes para piezas dobladas varían mucho en su estructura.

(1) En función de la forma de las piezas dobladas

Esto incluye moldes de curvado de ángulo simple, moldes de curvado de ángulo doble (curvado en forma de Z, curvado en forma de U) y moldes de curvado multiángulo.

(2) En función del material de las piezas dobladas

Esto incluye moldes de doblado de chapas, moldes de doblado de perfiles, moldes de doblado de tubos y moldes de doblado de varillas (alambre).

(3) En función del material del molde

Esto incluye moldes totalmente metálicos y moldes de doblado de caucho de poliuretano (donde el caucho de poliuretano sustituye a la matriz de acero).

(4) En función del equipo aplicable al molde

Esto incluye moldes de curvado para prensas generales, curvadoras y dobladoras.

Equipos de producción de piezas curvadas

El proceso de plegado se realiza principalmente en prensas mecánicas y curvadoras de chapa.

Ejemplos de producción de piezas curvadas típicas

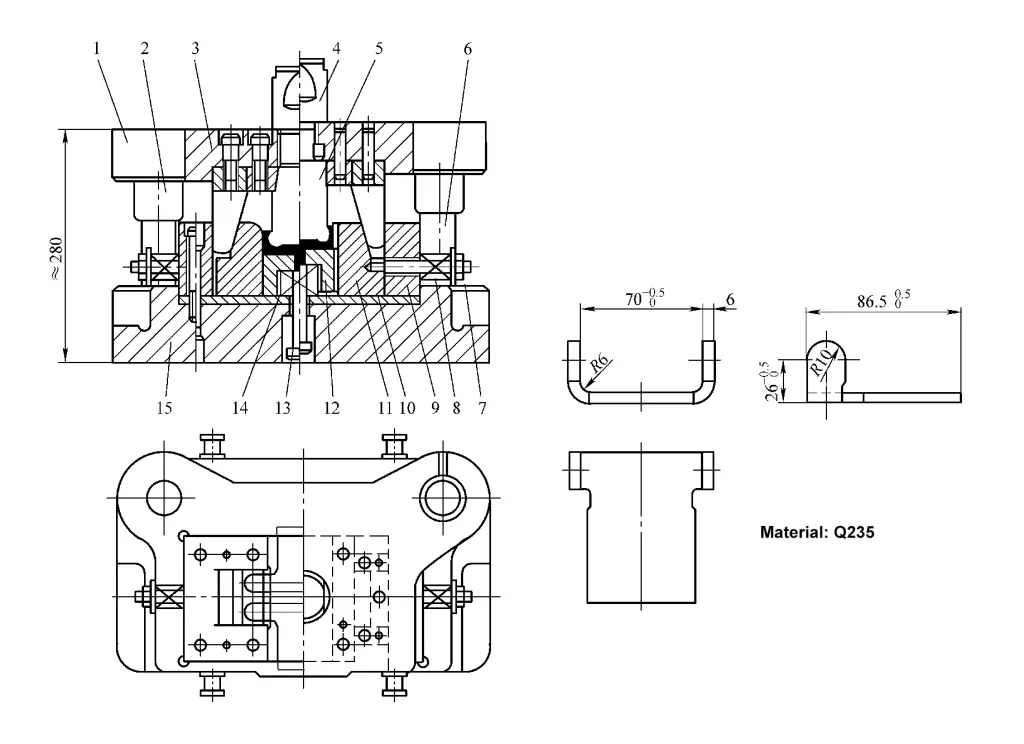

Conector en forma de U y su molde de doblado

La figura 2-38 ilustra la estructura de un conector en forma de U y su molde de doblado.

Este molde dobla la pieza en bruto en una prensa, produciendo dos piezas a la vez.

La pieza en bruto se coloca en el bloque de apoyo 12, que tiene una ranura mecanizada en su interior, lo que garantiza una gran precisión en el posicionamiento de la pieza. Cuando el carro de la prensa desciende, el punzón 5 entra primero en contacto con la pieza en bruto, presionándola hacia abajo.

La pieza en bruto se desliza a lo largo del filete de la matriz deslizante 11, entrando en la cavidad de la matriz, y se dobla en forma de "U". A medida que el deslizamiento continúa descendiendo, la cuña inclinada 3 entra en contacto con la matriz deslizante 11, haciendo que la matriz deslizante 11 se mueva hacia el centro del molde dentro de la ranura de la base de la matriz 9, corrigiendo los lados de la pieza.

Cuando el carro de la prensa regresa, la cuña inclinada 3 se desplaza hacia arriba, y la matriz deslizante 11 se desplaza hacia el exterior del molde bajo la acción del perno 7 y el muelle 8. El bloque de soporte de la culata 12 se mueve hacia arriba bajo la acción del muelle 14, empujando la pieza fuera de la matriz.

1- Base superior del molde

2- Casquillo guía

3- Molde inclinado

4- Mango del molde

5- Molde punzonado

6- Poste guía

7, 13- Pernos

8, 14- Springs

9- Base del troquel

10- Placa distanciadora

11- Matriz de molde deslizante

12- Bloque de soporte de material

15- Base inferior del molde

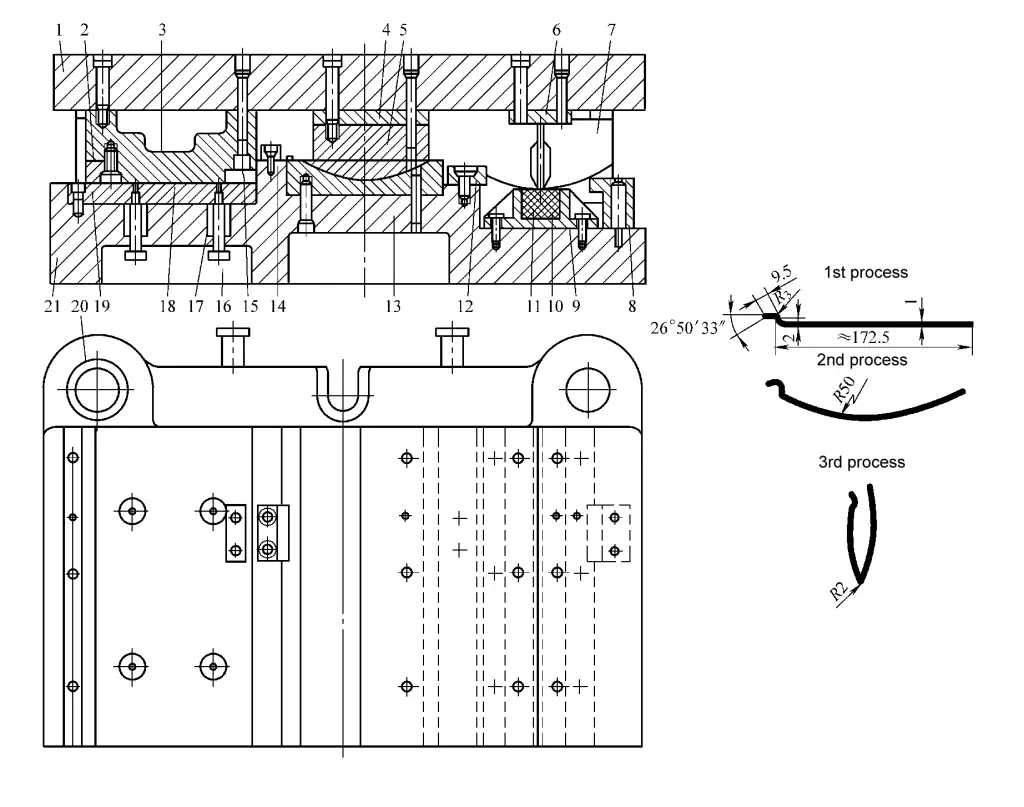

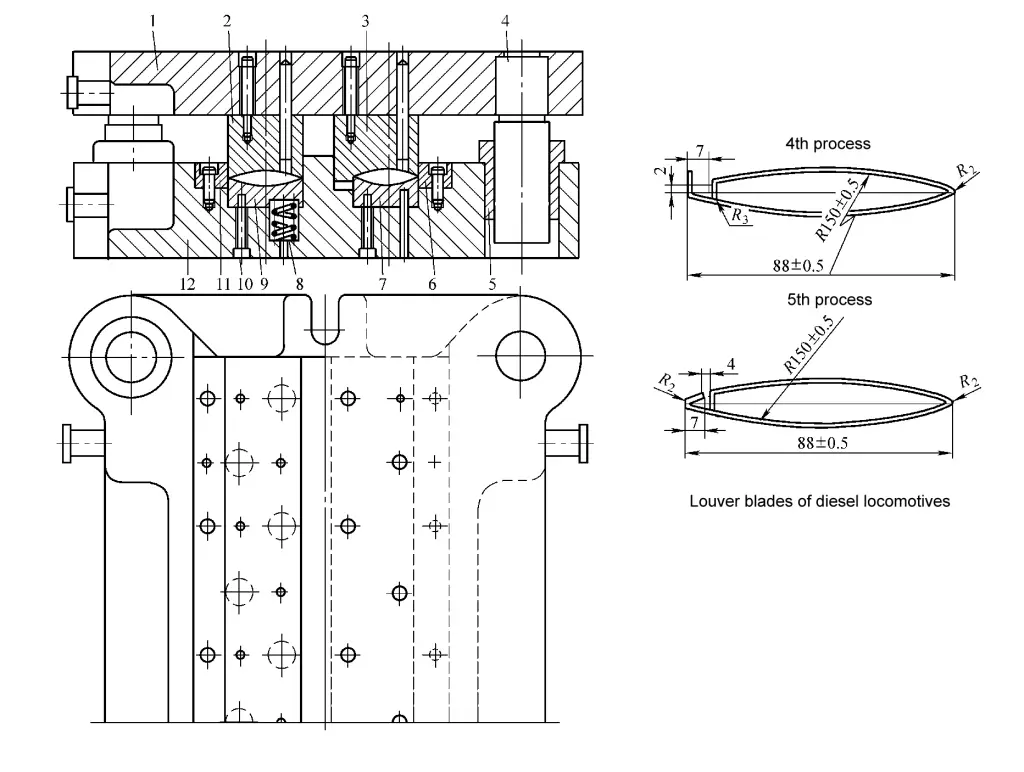

Pala de persiana de locomotora de combustión interna y su molde de doblado

La pala de la persiana de una locomotora de combustión interna se forma doblando una chapa de acero de 1 mm de grosor, lo que requiere cinco operaciones para darle forma.

La Figura 2-39 muestra la estructura del molde de doblado de las operaciones primera a tercera de la hoja de persiana y el diagrama esquemático del doblado de la hoja; la Figura 2-40 muestra el molde de doblado de las operaciones cuarta a quinta y la forma final de la hoja, es decir, el diagrama de la pieza de trabajo. El molde es un conjunto de moldes de una sola operación en un bastidor de molde grande, similar a un molde combinado de varias estaciones.

En el molde de doblado mostrado en la figura 2-39, la pieza en bruto se coloca en la placa de soporte de material 18 del molde de doblado de la prensa de primera operación, posicionada por la placa de posicionamiento 15, y la cabeza en forma de gancho de un extremo de la pieza en bruto se presiona hacia fuera mediante el movimiento descendente del deslizador.

La pieza en bruto con la cabeza de gancho prensada se coloca en la matriz 13 del molde de doblado a presión de la segunda operación, posicionada por la placa de posicionamiento 14, y el arco de la parte central de la pieza en bruto se dobla a presión. La pieza en bruto con el arco prensado se coloca en el bloque de goma 11 del molde de doblado a presión de la tercera operación, posicionado por la placa de posicionamiento 12 de la cabeza de gancho, y el molde de punzonado 6 dobla la pieza en bruto por la mitad.

En el molde de doblado mostrado en la Figura 2-40, la pieza en bruto doblada se coloca en la matriz flotante (I) 9 del molde de doblado de la prensa de cuarta operación, se posiciona por un extremo del doblez y se dobla el otro extremo.

La pieza en bruto ya plegada se coloca en la matriz (II) 7 del molde de plegado de la quinta operación, con el extremo plegado alineado con la ranura del bloque incrustado (II) 6, y el borde plegado con la cabeza de gancho se presiona para hacerlo encajar con la superficie del arco central, completando la forma final de la pieza.

1-Base superior del molde

2-Insertar

3-Punch

4 almohadillas

5-Punch

6-Punch

Puesto de 7 guías

Placa de localización 8

Marco de 9 contenedores

Acero 10-Round

11-Bloque de goma

Placa de localización 12

13-Muere

14-Placa de localización

15-Placa de localización

16 tornillos

17-Primavera

18-Placa de soporte

19-Insertar

20-Guía Bush

21-Base inferior del molde

1-Base superior del molde

2-Punch (I)

3-Punch (II)

Poste de 4 guías

5-Guía Bush

6-Insertar (II)

7-Die (II)

8-Primavera

9-Die (I)

10 tornillos

11-Insertar

12-Base inferior del molde