1. Introducción

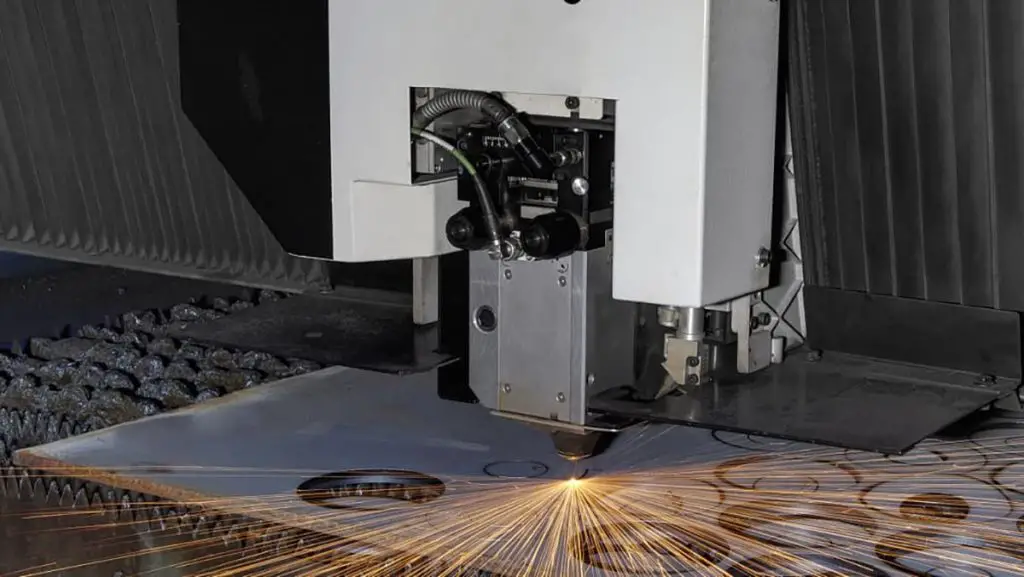

Para satisfacer la gran demanda de chapas irregulares en los procesos de producción en masa de las empresas de maquinaria industrial contemporáneas, las máquinas de corte por láser se utilizan ampliamente debido a sus ventajas, tales como velocidades de corte rápidas y superficies de corte lisas al cortar chapas irregulares de menos de 30 mm.

Hay muchos factores que afectan a la calidad del corte por láser, como el tipo y la pureza del gas de corte, los parámetros de corte, la racionalidad del proceso de trazado, la capacidad técnica integral del operario y el grado de comprensión del equipo.

Este artículo se centra en los problemas técnicos que requieren una atención especial, incluidos los ajustes del programa de corte, el diseño, la velocidad de corte, la potencia de salida del láser y el gas auxiliar.

2. Características del corte por láser CNC

Corte por láser se refiere al uso de un espejo de enfoque para centrar el haz láser en la superficie del material, fundirlo o vaporizarlo en su totalidad y soplar el material fundido con gas comprimido coaxial con el haz láser.

El rayo láser y el material se mueven uno respecto al otro siguiendo una trayectoria determinada para cortar el material con una forma predeterminada.

Con el desarrollo de la industria moderna, la demanda de tecnología de corte en el procesamiento de productos es cada vez mayor.

En comparación con los métodos de corte tradicionales, el corte por láser ofrece las ventajas de una mayor velocidad de corteAdemás, ofrece una mayor precisión, un corte más pequeño y una gama de corte más amplia. Por lo tanto, ha sido ampliamente utilizado en el procesamiento de maquinaria moderna.

3. Factores que afectan a la calidad de las máquinas de corte por láser CNC

1. El estado de la materia prima durante el funcionamiento del CNC máquina de corte por láser es un factor importante que afecta a la calidad del corte por láser.

El estado del material afecta a su absorción del rayo láser, especialmente la rugosidad y la capa de óxido del material, que pueden influir enormemente en la tasa de absorción del rayo láser.

Además, si la superficie del material está corroída o tiene una gruesa capa de aceite, no sólo puede afectar a la velocidad de corte, sino también causar un corte incompleto o superficies de corte ásperas/serradas con rebabas excesivas.

Por lo tanto, en el proceso de uso de materias primas de corte por láser, es necesario asegurarse de que la superficie del material está libre de óxido y aceite, y seguir el principio de corte de piezas de mayor a menor tamaño de acuerdo con la utilización razonable del material.

2. La temperatura ambiente de procesamiento también afectará a la calidad de corte de la máquina de corte por láser, especialmente en la temporada de verano caliente.

Para los equipos que no están sellados, como todo el cuerpo de la cama de la máquina de corte por láser, las unidades de refrigeración por agua sólo pueden funcionar normalmente a temperaturas de 18-21 ℃.

Con la temperatura del taller tan alta como 32-33 ℃ en verano, la temperatura de la unidad de refrigeración por agua es difícil de bajar, lo que puede causar que la máquina de corte por láser tenga baja energía y un rayo láser insuficiente.

3. En el proceso de disposición, la separación entre chapas de espesor inferior a 20 mm debe mantenerse en 10 mm, pero en el caso de chapas estrechas y de gran tamaño (longitud superior a 3 metros), la separación de los lados largos debe ajustarse en función de la situación real.

4. La función de cortar dos piezas con un filo compartido puede mejorar el aprovechamiento de los materiales y reducir en cierta medida los huecos de corte.

Por lo tanto, en el mecanizado de chapa debe optarse en la medida de lo posible por el corte de cantos compartidos.

5. En el proceso de trazado, debe elegirse la chapa de tamaño adecuado según el tamaño y la forma de las piezas que se van a trazar, y también debe tenerse en cuenta el ahorro de material.

6. También es necesario prestar atención a la separación entre las cremalleras de la máquina de corte por láser.

Para las piezas más pequeñas que la distancia entre las cremalleras, deben colocarse perpendiculares a la dirección de las cremalleras durante el proceso de disposición para evitar que caigan debajo de la mesa de trabajo después del corte, lo que no es conveniente para la recogida de material.

Para piezas con dimensiones inferiores a la distancia entre las cremalleras, pueden utilizarse microconexiones para su procesamiento.

7. Los problemas de rebabas y escoria se deben a factores como la velocidad de corte demasiado rápida o demasiado lenta, y la combustión y envejecimiento de la boquilla de corte del dispositivo láser. Estos factores pueden provocar la formación de rebabas y escoria alrededor del borde de las piezas durante el proceso de corte por láser.

8. Las principales causas de errores en las piezas cortadas por láser son las siguientes:

- (1) Deformación térmica de la materia prima;

- (2) Errores en la rectitud y el paralelismo de los carriles guía del equipo;

- (3) Errores de paralelismo entre la superficie de apoyo de la materia prima y los carriles guía del equipo;

- (4) Errores en la perpendicularidad entre la boquilla de corte y la superficie de la materia prima;

- (5) Factores humanos. La desviación diagonal de las piezas es un defecto de corte común en el corte por láser, causado principalmente por el mecanismo de transmisión y desplazamiento del propio equipo. A medida que el equipo funciona durante mucho tiempo, las piezas de transmisión se desgastan, y los engranajes laterales se aflojan o se desalinean, dando lugar a desviaciones poco razonables durante el proceso de instalación.

9. En el proceso de trazado láser, el sentido de corte por defecto es el de las agujas del reloj.

Por lo tanto, la disposición debe realizarse de acuerdo con el principio de no causar deformación de las piezas, y la posición del punto de perforación debe seleccionarse razonablemente.

Al mismo tiempo, debe minimizar los huecos de corte y maximizar la eficacia del dispositivo láser. Es necesario seguir estrictamente los requisitos establecidos para el trazado y prestar atención a la ubicación de los puntos de perforación y a la secuencia de corte de las piezas para evitar deformaciones.

10. El punto de entrada del corte debe situarse en la medida de lo posible en la esquina y la superficie de soldadura de la pieza para garantizar la calidad del aspecto exterior de la pieza.

11. Debido a ciertas deficiencias del software existente en cuanto a la perforación, es necesario comprobar los puntos de perforación una vez finalizado el trazado para evitar perforaciones irregulares en el interior de la pieza o que no cumplan con el proceso requerido del dibujo.

12. En el proceso de clasificación de piezas, debe seguirse el principio de ordenar de grande a pequeño, de fuera a dentro y de delante a atrás, para minimizar el hueco de corte y mejorar la eficacia del trabajo.

13. El doblado de las piezas y el ensamblaje de las soldaduras deben combinarse orgánicamente con el proceso de corte. Cuando se doblen los lados adyacentes de las piezas, deberá dejarse el filete de doblado. Cuando las soldaduras se empalman utilizando espigas, deben reservarse agujeros de posicionamiento y pasadores en las piezas cortadas.

Aunque el corte por láser tiene muchas ventajas en funcionamiento, también es necesario tener en cuenta algunas de las cuestiones antes mencionadas durante su uso con el fin de mejorar la eficiencia de la producción, aumentar la tasa de utilización del acero y reducir la intensidad de mano de obra.

Sin embargo, la máquina de corte por láser también tiene algunas desventajas, como la luz de arco fuerte, alto ruido, y la producción de gases nocivos y humo, que puede contaminar el ambiente de trabajo en cierta medida.

Además, la temperatura ambiente, el caudal de gas de corte y la velocidad de corte afectan a la calidad de las piezas.

Si no se dominan bien estos factores, la calidad del corte puede no ser la ideal en comparación con el oxicorte, que es más sencillo y tiene costes más bajos.

Por lo general, en el corte de chapas finas, la calidad superficial de la pieza es mejor que en el oxicorte, y hay menos rebabas y escoria. Sin embargo, con el avance de la tecnología, los técnicos de ingeniería están resolviendo gradualmente las deficiencias mencionadas.

14. Velocidad de corte: Cuando la potencia del láser y la presión del gas auxiliar son constantes, la velocidad de corte tiene una relación de proporción inversa no lineal con la anchura de corte. Cuando la velocidad de corte aumenta, la anchura de corte disminuye. A la inversa, cuando la velocidad de corte disminuye, la anchura de corte aumenta. La velocidad de corte tiene una relación parabólica con la rugosidad de la superficie de la sección de corte.

A medida que disminuye la velocidad de corte, aumenta la rugosidad superficial de la sección. A medida que aumenta la velocidad de corte, mejora la rugosidad de la superficie. Cuando se alcanza la velocidad de corte óptima, la rugosidad de la superficie de la sección de corte es la mínima. Cuando la velocidad de corte aumenta hasta un determinado valor, resulta imposible cortar la chapa.

15. Potencia de salida del láser: El tamaño de la potencia del láser afecta en gran medida el espesor de corte, la velocidad de corte, el ancho de corte y la calidad de corte. En términos generales, cuanto mayor es la potencia del láser, más gruesa es la placa que se puede cortar, y la velocidad de corte se puede mejorar. A una determinada placa espesor y velocidad de corteExiste una gama óptima de potencia láser. Dentro de este rango, la rugosidad de la superficie de corte es la menor. La desviación de este rango aumentará la rugosidad. Aumentar o disminuir aún más la potencia producirá defectos de sobrecombustión o escoria.

16. Efecto del gas auxiliar de corte en la calidad del corte: El gas auxiliar de corte incluye oxígeno, nitrógeno y aire comprimido.

El oxígeno se utiliza principalmente para cortar chapas de acero con bajo contenido en carbono. Cuanto mayor sea la pureza del oxígeno, más brillante será la superficie de corte. Si hay agua e impurezas en el oxígeno, afectará gravemente a la rugosidad de la superficie de corte.

Para obtener una mejor calidad de corte en el corte de chapas gruesas, se recomienda oxígeno con una pureza superior a 99,999%, y la presión de oxígeno utilizada para cortar chapas de acero al carbono aumenta con el grosor de la chapa.

El nitrógeno se utiliza principalmente para corte de acero inoxidable y materiales de aleación de aluminio. Cuanto mayor sea la presión del nitrógeno utilizado, más gruesa será la placa que se pueda cortar. El nitrógeno de menor pureza hará que la superficie de corte amarillee y disminuya el brillo.

El aire comprimido se utiliza principalmente para cortar chapas finas de menos de 3 mm. Es difícil conseguir una buena calidad de corte para chapas de grosor medio.

3. Conclusión

En conclusión, las situaciones anteriores exploraron algunas cuestiones técnicas relacionadas con los ajustes del programa láser, la disposición, la velocidad de corte, la potencia de salida del láser y el gas auxiliar de corte.

Debido a la limitación de la experiencia teórica y práctica del autor, puede haber algunos errores y un análisis insuficiente de los problemas técnicos asociados al uso de las máquinas de corte por láser.

Por ello, se invita a lectores y colegas a aportar valiosas sugerencias.