I. Factores que afectan a la rugosidad superficial tras el corte

1. Factores geométricos

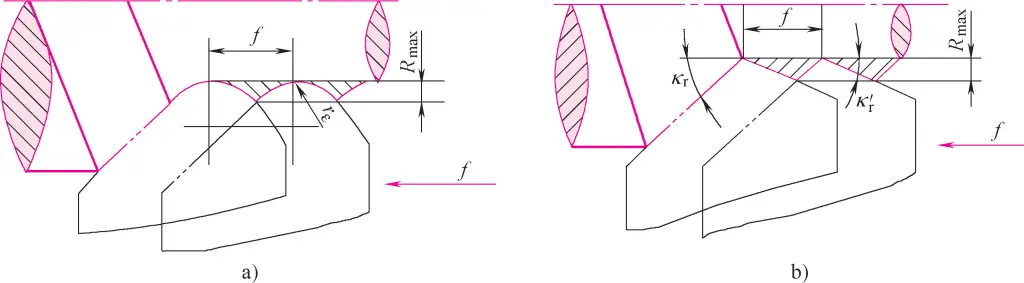

Los factores geométricos se refieren principalmente a la forma y los ángulos geométricos de la herramienta, especialmente el radio r de la punta de la herramienta. ε ángulo del filo principal K r y el ángulo de corte secundario K' r así como la velocidad de avance f y la rugosidad superficial del propio filo de corte.

En condiciones de corte ideales, la altura máxima R max de la rugosidad superficial teórica causada por factores geométricos puede calcularse a partir de relaciones geométricas.

Como se muestra en la figura 1, suponiendo que r ε =0, podemos obtener R max =f/(cotK r +cosK' r ).

a) Torneado con borde redondeado

b) Torneado con borde afilado

En realidad, la punta de la herramienta siempre tiene un radio determinado, es decir, rε ≠0. En este caso, Rmax ≈f2 /(8rε ).

2. 2. Factores físicos

Debido a la existencia de factores físicos relacionados con las propiedades del material mecanizado y el mecanismo de corte, la rugosidad superficial real después del corte a menudo difiere significativamente de la rugosidad superficial teórica.

Para los materiales plásticos, a cierta velocidad de corteEn la cara de la herramienta se forma un filo de gran dureza que sustituye al filo de corte en el proceso de corte, modificando así los ángulos geométricos y el espesor de corte de la herramienta.

La fricción y la soldadura en frío de las virutas en la cara del rastrillo pueden hacer que las virutas permanezcan periódicamente, sustituyendo a la herramienta en el empuje y la compresión de la capa de corte, causando desgarros entre la capa de corte y la pieza de trabajo, formando escamas. Además, los períodos de acumulación de filo y retención de viruta no son estables, lo que aumentará en gran medida el valor de la rugosidad superficial.

Durante el proceso de corte, el radio del filo de la herramienta y la compresión y fricción de la cara del flanco provocarán la deformación plástica del material metálico, distorsionando la sección transversal residual teórica y aumentando el valor de la rugosidad superficial.

3. Factores tecnológicos

(1) Forma geométrica, material y calidad de afilado de la herramienta.

El impacto de estos parámetros en la rugosidad superficial puede analizarse a través de sus efectos en el área residual teórica, la fricción, la compresión y la deformación plástica, y la posibilidad de vibración. Por ejemplo, aumentar el ángulo de desprendimiento γ ayuda a reducir las fuerzas de corte, reduciendo la deformación plástica y, por tanto, la rugosidad superficial; sin embargo, si γ es demasiado grande, el filo de corte tiende a cortar en la pieza, produciendo más fácilmente vibraciones y aumentando así la rugosidad superficial.

Además, al aumentar el radio de la punta de la herramienta rε puede reducir la rugosidad superficial desde una perspectiva geométrica, pero también aumentará la compresión y la deformación plástica durante el corte. Por tanto, aumentar rε es beneficioso para reducir la rugosidad superficial sólo dentro de un cierto rango.

Para los materiales de las herramientas, las principales consideraciones son su dureza en caliente, coeficiente de fricción y afinidad con el material mecanizado. Una dureza elevada en caliente significa una buena resistencia al desgaste; un coeficiente de fricción pequeño facilita la evacuación de virutas; una baja afinidad con el material mecanizado reduce la probabilidad de acumulación de aristas y la formación de incrustaciones.

La calidad de afilado de la herramienta se refleja principalmente en el filo de corte. Un filo afilado proporciona un buen rendimiento de corte; un valor pequeño de rugosidad superficial del filo ayuda a reducir la reproducción de la rugosidad superficial de la herramienta en la pieza de trabajo.

(2) Parámetros de corte

La velocidad de avance f afecta directamente a la altura residual teórica e influye en las fuerzas de corte y en la deformación plástica del material. Cuando f>0,15mm/r, la reducción de f puede disminuir significativamente la rugosidad superficial; cuando f<0,15mm/r, la influencia de la deformación plástica se vuelve dominante, y una mayor reducción de f tiene poco efecto sobre la rugosidad superficial.

Generalmente, la profundidad de corte ap no tiene un efecto significativo sobre la rugosidad superficial. Sin embargo, cuando unp y f son demasiado pequeños, es posible que no se produzca el corte debido a que el filo de la herramienta y la rigidez del sistema son insuficientes, lo que provoca una compresión que en realidad aumenta la rugosidad de la superficie.

Una mayor velocidad de corte v suele evitar la formación de bordes acumulados y escamas. En el caso de materiales plásticos, el corte a alta velocidad con v superior a la velocidad de deformación plástica evita la deformación completa del material; en el caso de materiales quebradizos, el corte a alta velocidad genera temperaturas más altas, lo que hace que el material sea menos quebradizo, por lo que el corte a alta velocidad es beneficioso para reducir la rugosidad superficial.

(3) Material de la pieza y refrigeración de la lubricación

El grado de plasticidad del material afecta en gran medida a la rugosidad de la superficie. Generalmente, cuanto mayor es la plasticidad, más fácil es que se formen y crezcan bordes y escamas acumulados, lo que se traduce en una mayor rugosidad superficial. La rugosidad superficial de los materiales frágiles mecanizados se aproxima más a la rugosidad superficial teórica.

Para el mismo material, las estructuras de grano más grandes dan lugar a una mayor rugosidad superficial después del mecanizado. Por lo tanto, los tratamientos térmicos como el temple y el revenido antes del mecanizado pueden aumentar la dureza del material, reducir la plasticidad, refinar la estructura del grano y disminuir la rugosidad superficial.

Selección adecuada de fluido de corte puede reducir la deformación y la fricción, suprimir la formación de aristas y escamas, disminuir la temperatura de corte, ayudando así a reducir la rugosidad de la superficie.

II. Factores que afectan a la rugosidad superficial tras el rectificado

1. Muela abrasiva

Los principales factores que afectan a la rugosidad superficial tras el rectificado son el tamaño del grano, la dureza, la estructura, el material, el reavivado y la calidad del equilibrio rotacional de la muela.

Un tamaño de grano más fino significa más granos abrasivos por unidad de superficie, lo que produce rayas más finas y uniformes en la superficie mecanizada y, por tanto, una menor rugosidad superficial. Por supuesto, la profundidad de corte correspondiente también debe ser menor, de lo contrario, podría atascar la muela y provocar quemaduras.

La dureza de la muela abrasiva se refiere a la facilidad con la que los granos abrasivos se desprenden de la muela. Su selección depende del material de la pieza y de los requisitos de procesamiento. Si la muela es demasiado dura, los granos mates no se desprenden; si es demasiado blanda, los granos se desprenden con demasiada facilidad. Ambas situaciones debilitan la acción de corte de los granos, dificultando la obtención de una menor rugosidad superficial.

La estructura se refiere a la proporción de granos abrasivos, agente aglomerante y poros. Una estructura densa puede lograr una alta precisión y una baja rugosidad superficial. Una estructura suelta tiene menos probabilidades de atascarse y es adecuada para el mecanizado de materiales más blandos.

El material de la muela se refiere al abrasivo. Al seleccionar los abrasivos, hay que tener en cuenta tanto la calidad del mecanizado como el coste. Por ejemplo, las muelas de diamante pueden conseguir una rugosidad superficial extremadamente baja, pero con un coste de procesamiento más elevado.

El rectificado de la rueda afecta en gran medida a la rugosidad de la superficie rectificada. Mediante el reavivado, la muela puede tener la forma geométrica correcta y microcantos afilados. La calidad del reavivado de la muela está estrechamente relacionada con la herramienta de reavivado utilizada y la velocidad de avance longitudinal durante el reavivado.

El uso de un rectificador de diamante de un solo punto con una velocidad de avance longitudinal muy pequeña puede producir una muela que alcance una rugosidad superficial muy baja. La calidad del equilibrio rotacional de la muela también afecta a la rugosidad de la superficie rectificada.

2. Parámetros de rectificado

Los principales parámetros de rectificado son la velocidad de la muela, la velocidad de la pieza, la velocidad de avance, la profundidad de rectificado (profundidad de corte) y el número de pasadas.

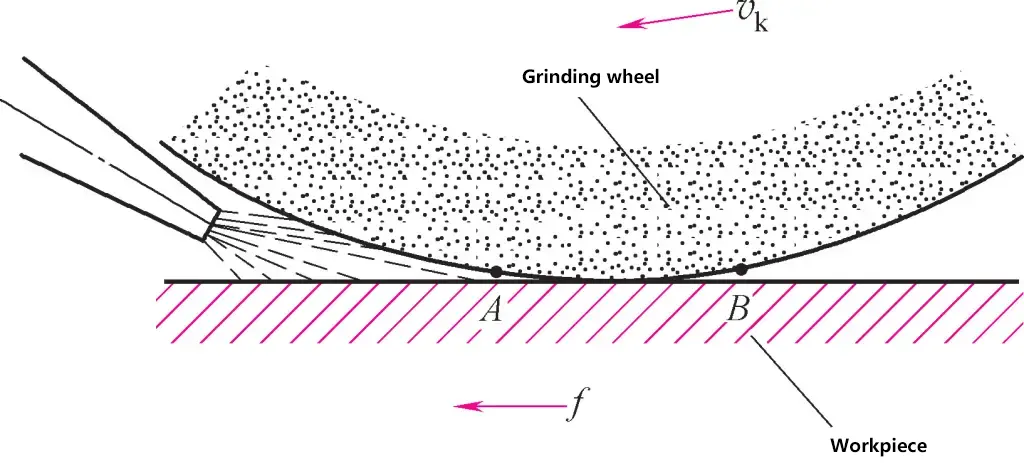

Mayor velocidad de la rueda vs significa que cada grano abrasivo elimina menos material por unidad de tiempo, reduciendo las fuerzas de corte, creando una zona afectada por el calor menos profunda, más arañazos por unidad de superficie y, posiblemente, superando la velocidad de deformación plástica del material, lo que se traduce en una menor rugosidad superficial. Mayor vs también aumenta la productividad, razón por la cual el rectificado de alta velocidad se está desarrollando rápidamente.

El efecto de la velocidad de la pieza vg sobre la rugosidad de la superficie es opuesta a la de vs ; mayor vg aumenta la rugosidad superficial. Un menor avance axial f significa menos longitud procesada por unidad de tiempo y, por tanto, menor rugosidad superficial.

La profundidad de corte ap tiene un impacto significativo en la rugosidad de la superficie. La reducción de unp disminuirá la deformación plástica del material de la pieza, reduciendo así la rugosidad de la superficie, pero también disminuirá la productividad.

Para solucionarlo, el proceso de trituración puede comenzar con una mayor a p entonces utilice un a p y, por último, realizar varias pasadas de chispas con avance axial únicamente y sin avance transversal.

Además, las propiedades del material de la pieza y la selección y el uso del fluido de corte también tienen efectos significativos en la rugosidad de la superficie rectificada.

III. Principales factores que afectan a las propiedades físicas y mecánicas de la capa superficial

1. Endurecimiento por trabajo en frío de la superficie mecanizada

Durante el mecanizado, la microdureza de la superficie mecanizada es el resultado de los efectos combinados del endurecimiento por trabajo en frío debido a la deformación plástica, el reblandecimiento del material debido al calor de corte y los cambios de dureza causados por las alteraciones de la estructura metalográfica.

Las fuerzas de corte provocan una deformación plástica en la capa superficial del metal, deslizamiento por cizallamiento entre los granos, distorsión de la red, alargamiento de los granos, fragmentación y fibrización, lo que conduce al fortalecimiento del material de la capa superficial, aumentando la resistencia y la dureza.

El efecto del calor de corte sobre el endurecimiento es más complejo. Cuando la temperatura es inferior a la temperatura de transformación de fase, el calor de corte ablanda la capa superficial y puede provocar la recuperación y recristalización en la capa deformada plásticamente, debilitando el material. Las temperaturas más altas provocarán transformaciones de fase, en cuyo caso los cambios de dureza tras la transformación deben tenerse en cuenta junto con las condiciones de enfriamiento.

En el torneado, fresado, cepillado y otros procesos de corte, la deformación plástica causada por las fuerzas de corte desempeña un papel dominante, y el endurecimiento por deformación es más pronunciado. Las temperaturas de rectificado son mucho más elevadas que las de corte, por lo que en el proceso de rectificado, el reblandecimiento o los cambios en la estructura metalográfica determinados por las condiciones de calentamiento y enfriamiento del rectificado suelen desempeñar un papel dominante.

Si la temperatura de molienda supera significativamente la temperatura de revenido del material, pero se mantiene por debajo de la temperatura de transformación de fase, el efecto térmico ablandará el material, dando lugar a sorbita o troostita de menor dureza.

Si se rectifica acero templado, su temperatura superficial ha superado la temperatura de transición de fase. Debido a la temperatura más alta de la capa más externa y a un enfriamiento suficiente, se obtiene generalmente una martensita secundaria templada con una dureza relativamente alta. La temperatura de la capa sub-externa es ligeramente inferior y el enfriamiento es insuficiente, lo que da lugar a una estructura templada con menor dureza. Por lo tanto, la dureza de la capa superficial de la pieza es relativamente mayor en la capa más externa y ligeramente menor en la capa sub-externa en comparación con el material en general.

Los principales factores que afectan al endurecimiento por deformación en frío de la capa superficial son los siguientes:

(1) Fuerza de corte

Cuanto mayor sea la fuerza de corte, mayor será la deformación plástica y más grave el endurecimiento por deformación. Por tanto, al aumentar el avance f, la profundidad de corte ap y reduciendo el ángulo de desprendimiento de la herramienta γo y ángulo de separación αo aumentarán la fuerza de corte, lo que provocará un fuerte endurecimiento por deformación en frío.

(2) Temperatura de corte

Cuanto mayor sea la temperatura de corte, mayor será el efecto de reblandecimiento, reduciéndose el grado de endurecimiento.

(3) Velocidad de corte

Cuando la velocidad de corte es muy alta, el tiempo de contacto entre la herramienta y la pieza de trabajo es muy corto, y la velocidad de deformación del metal cortado es muy rápida, lo que dará lugar a una insuficiente deformación plástica del metal de la superficie mecanizada, y en consecuencia, el endurecimiento de trabajo resultante será correspondientemente menor.

Los factores que influyen en los tres aspectos anteriores son principalmente los parámetros geométricos de la herramienta, los parámetros de corte y las propiedades mecánicas del material mecanizado. Por lo tanto, las medidas para reducir el endurecimiento por deformación en frío de la capa superficial pueden considerarse desde los siguientes aspectos:

- Seleccione razonablemente los parámetros geométricos de la herramienta, intente utilizar ángulos de desprendimiento y separación mayores y minimice el radio del filo de corte al rectificar.

- Seleccionar razonablemente los parámetros de corte, utilizar mayor velocidad de corte v, menor avance f, y menor profundidad de corte ap .

- Al utilizar herramientas, el grado de desgaste de la cara posterior debe ser razonablemente limitado.

- Utilizar adecuadamente el líquido de corte; una buena refrigeración y lubricación pueden reducir el endurecimiento por trabajo en frío.

2. Cambios en la estructura metalográfica de la capa superficial y quemaduras por rectificado

Durante el proceso de corte, la temperatura de la superficie mecanizada aumentará debido a la acción del calor de corte en la zona de mecanizado. Cuando la temperatura se eleve por encima del punto crítico de transformación de la estructura metalográfica, se producirán cambios en la estructura metalográfica.

La energía consumida para eliminar un volumen unitario de material durante el rectificado es a menudo decenas de veces superior a la de otros procesos de corte. La mayor parte de este gran consumo de energía se convierte en calor. Debido al pequeño tamaño de las virutas de rectificado y a la escasa conductividad térmica de la muela abrasiva, aproximadamente 70% o más del calor entra instantáneamente en la pieza durante el rectificado.

La temperatura en la zona de rectificado puede alcanzar 1500-1600°C, lo que supera el punto de fusión del acero; la temperatura de la capa superficial de la pieza puede superar los 900°C, superando la temperatura de transición de fase Ac3 . Combinada con diferentes condiciones de enfriamiento, la estructura metalográfica de la capa superficial puede sufrir cambios bastante complejos.

(1) Principales tipos de quemaduras por trituración

Tomando como ejemplo el acero templado para analizar las quemaduras por rectificado. Durante el rectificado, si la temperatura de la capa superficial de la pieza supera la temperatura de transición de fase Ac 3 (unos 720°C para el acero al carbono medio general), la capa superficial se transforma en austenita.

En este momento, si hay suficiente fluido de corte, la capa superficial se enfría rápidamente para formar martensita revenida secundaria, que tiene mayor dureza que la martensita revenida, pero la capa de dureza es muy fina, con sorbita revenida o troostita debajo. En este momento, la dureza global de la superficie disminuye, lo que se denomina quemadura por temple.

Si no hay fluido de corte después de que la capa superficial se transforme en austenita, la capa superficial se recuece, y la dureza desciende bruscamente, lo que se denomina quemadura por recocido. Si la temperatura de rectificado se sitúa entre la temperatura de transición de fase y la temperatura de transformación en martensita (alrededor de 300-720°C para el acero de carbono medio), la martensita se transforma en troostita revenida o sorbita, lo que se denomina quemadura por revenido.

(2) Principales factores que afectan a las quemaduras por esmerilado y medidas de prevención

Los factores que afectan a las quemaduras por rectificado son los parámetros de rectificado, el material de la pieza, el rendimiento de la muela y las condiciones de refrigeración.

Independientemente del tipo de quemadura, si es grave, reducirá varias veces la vida útil de la pieza, o incluso la inutilizará por completo.

Por lo tanto, para evitar quemaduras durante el rectificado, la causa principal de las quemaduras por rectificado es la temperatura excesivamente alta en la zona de rectificado. Por lo tanto, es necesario reducir la generación de calor de rectificado y acelerar la disipación del calor de rectificado para evitar las quemaduras por rectificado. Las medidas específicas son las siguientes:

1) Seleccionar razonablemente los parámetros de molienda.

La profundidad de corte a p tiene el mayor impacto en el aumento de la temperatura de rectificado, por lo que, desde la perspectiva de la reducción de las quemaduras, no debe ser demasiado grande. El aumento de la velocidad de avance f aumentará la potencia de molienda y la tasa de generación de calor en la zona de molienda por unidad de tiempo, pero el área de la fuente de calor también aumentará, y el aumento del exponente es aún mayor, reduciendo así la tasa de generación de calor por unidad de área en la zona de molienda. Por lo tanto, aumentar f es beneficioso tanto para mejorar la productividad como para reducir las quemaduras.

Cuando la velocidad de la pieza vg aumenta, la temperatura de la capa superficial t b de la pieza aumentará, pero el tiempo de contacto entre la superficie y la fuente de calor es corto, lo que dificulta que el calor penetre en la capa interna, y la capa quemada se hará más fina. Una capa quemada muy fina puede eliminarse en el posterior esmerilado sin avance, o esmerilado fino, lapeado, pulido y otros procesos.

Desde esta perspectiva, la cuestión no es si hay quemadura superficial, sino la profundidad de la capa de quemadura. Por lo tanto, se puede considerar que el aumento de vg puede reducir las quemaduras por rectificado y mejorar la productividad. Aumentar la vg por sí sola aumentará el valor de la rugosidad superficial; para reducir el valor de la rugosidad, la velocidad de la muela vs pueden aumentarse adecuadamente de forma simultánea.

2) Seleccione razonablemente la muela abrasiva y rectifíquela a tiempo.

En primer lugar, seleccione razonablemente la muela abrasiva. En general, no utilice muelas demasiado duras para garantizar que la muela tenga una buena capacidad de autoafilado durante el proceso de rectificado. Al seleccionar los abrasivos, tenga en cuenta su adaptabilidad al rectificado de distintos materiales de piezas de trabajo.

El uso de discos con aglomerante de caucho ayuda a reducir las quemaduras superficiales porque este tipo de aglomerante tiene cierta elasticidad, lo que permite que los granos abrasivos se retraigan automáticamente cuando se someten a fuerzas de corte excesivas, reduciendo la profundidad de corte y, por tanto, las fuerzas de corte y la temperatura de la capa superficial. Cuanto menor sea el tamaño de grano del disco, más fácil será que las virutas obstruyan el disco y más probable será que la pieza se queme. Por lo tanto, es mejor elegir muelas más blandas y de grano más grande.

El aumento de la separación entre los bordes de rectificado puede provocar un contacto intermitente entre la muela y la pieza, acortando el tiempo de calentamiento de la pieza y mejorando las condiciones de disipación del calor, lo que puede reducir eficazmente el grado de daño térmico.

Cuando la muela se desafila, la mayoría de los granos abrasivos sólo comprimen y rozan la superficie mecanizada sin realizar ninguna acción de corte, lo que provoca un aumento de la temperatura de rectificado. Por tanto, la muela debe reavivarse a tiempo.

3) Mejorar los métodos de refrigeración y potenciar sus efectos.

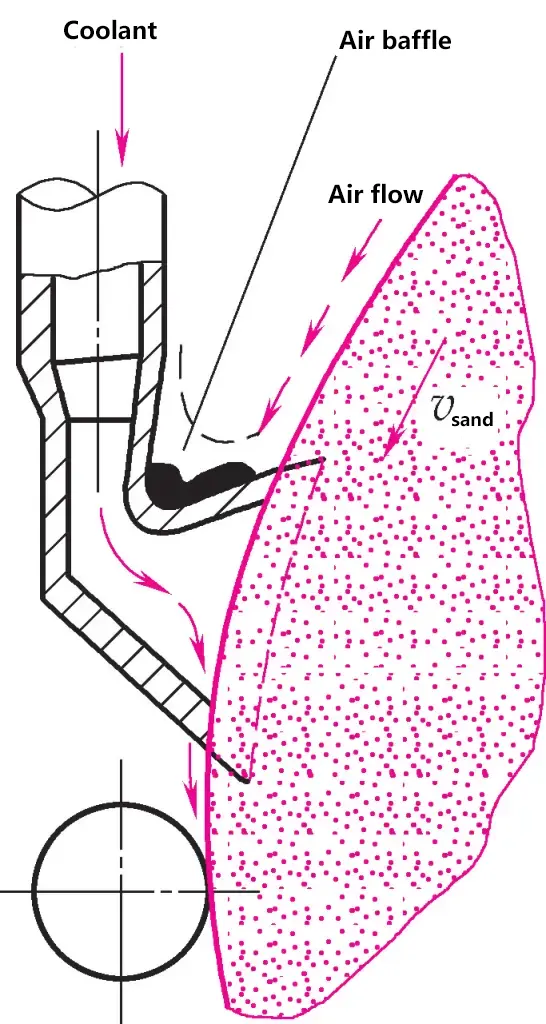

El uso de líquido de corte puede mejorar los efectos de refrigeración y evitar quemaduras. La clave está en cómo introducir el líquido de corte en la zona de corte. Cuando se utilizan métodos de corte generales (Figura 2), es decir, el método convencional de refrigeración por vertido de boquilla, debido a la alta velocidad de rotación de la muela, se genera una fuerte corriente de aire en la superficie, lo que dificulta la entrada del fluido de corte en la zona de rectificado. A menudo, sólo se rocía en grandes cantidades sobre la superficie mecanizada que ya ha salido de la zona de rectificado, lo que da lugar a efectos de refrigeración deficientes.

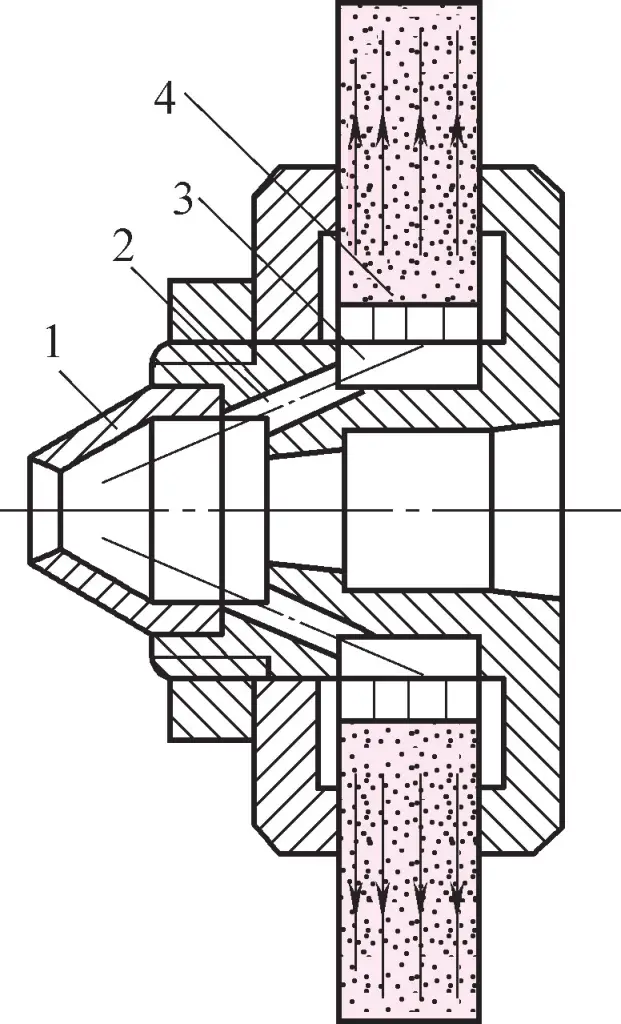

En general, se pueden adoptar las siguientes medidas de mejora: ① Refrigeración de alta presión y alto caudal para mejorar el efecto de refrigeración y aclarar la superficie de la muela. Sin embargo, la máquina herramienta debe estar equipada con una cubierta protectora para evitar salpicaduras de líquido de corte. ② La refrigeración interna introduce fluido de corte en la cavidad central de la muela a través de una cubierta cónica hueca (Figura 3), y luego entra en la zona de rectificado directamente a través de los poros de la muela bajo la acción de la fuerza centrífuga.

1-Tapa cónica

2-Paso de fluido de corte

3-Cavidad central de la muela

4-Manguito de pared delgada con pequeños orificios radiales

Sin embargo, este método requiere que la muela sea porosa y, debido a la gran cantidad de agua nebulizada durante el enfriamiento, se necesita una cubierta protectora.

4) Instalar deflectores de aire.

El deflector situado encima de la boquilla está cerca de la superficie de la muela abrasiva, lo que reduce el flujo de aire adjunto a alta presión sobre la superficie de la muela abrasiva que gira a alta velocidad. El líquido de corte se pulveriza en la zona de rectificado con un ángulo adecuado (Figura 4). Este método es muy útil para el rectificado de alta velocidad.

3. Tensión residual en la capa superficial mecanizada

Durante el proceso de mecanizado, cuando la capa superficial mecanizada sufre cambios de forma, volumen o microestructura con respecto al material base, se generarán tensiones residuales en la capa superficial. La tensión en la capa exterior es de signo opuesto a la de la capa interior, y se equilibran mutuamente.

Hay tres razones principales para la generación de tensiones residuales en la capa superficial:

(1) Deformación plástica en frío

La deformación plástica en frío está causada principalmente por las fuerzas de corte. Durante el proceso de mecanizado, la superficie mecanizada está sometida a una tensión de tracción debida a las fuerzas de corte. La tensión en la capa exterior es mayor, lo que provoca una deformación plástica por alargamiento, aumentando la superficie; la tensión en la capa interior es menor, en un estado de deformación elástica.

Una vez eliminada la fuerza de corte, el material de la capa interior tiende a recuperarse, pero se ve limitado por el metal deformado plásticamente de la capa exterior. Por lo tanto, existe una tensión residual de compresión en la capa exterior, y una tensión residual de tracción en la capa sub-exterior para equilibrarla.

(2) Deformación plástica térmica

La deformación plástica térmica está causada principalmente por el calor de corte. La pieza se expande bajo la acción del calor de corte, con la temperatura de la capa exterior más alta que la capa interior, por lo que la expansión térmica de la capa exterior es más severa, pero la temperatura más baja de la capa interior dificultará la expansión de la capa exterior, produciendo así la tensión térmica.

La capa exterior está sometida a un esfuerzo de compresión y la capa subexterior a un esfuerzo de tracción. Cuando la temperatura de la capa exterior es lo suficientemente alta y la tensión térmica supera el límite elástico del material, se producirá una deformación plástica térmica, y el material de la capa exterior se acortará relativamente bajo la acción de la tensión de compresión.

Cuando finaliza el proceso de corte y la temperatura de la pieza desciende hasta la temperatura ambiente, la capa exterior no podrá contraerse completamente debido a la deformación plástica térmica que ya se ha producido, y el material se ha acortado relativamente. También se ve restringido por el sustrato, lo que produce una tensión de tracción en la capa exterior y una tensión de compresión en la capa sub-exterior.

(3) Cambios en la microestructura

Cuando la temperatura de corte es lo suficientemente alta como para superar la temperatura de transformación de fase Ac₃ del material, provocará la transformación de fase en la capa superficial. Las distintas microestructuras tienen densidades diferentes, por lo que la transformación de fase provocará cambios de volumen.

Debido a la restricción del material base, se generará tensión de compresión cuando la capa superficial se expanda en volumen, y tensión de tracción cuando se encoja. Los valores de densidad de varias microestructuras comunes son: martensita ρ₀ ≈ 7,75g/cm³, perlita ρ₁ ≈ 7,78g/cm³, ferrita ρ₂ ≈ 7,88g/cm³, austenita ρ₃ ≈ 7,96g/cm³.

Tomando como ejemplo el acero templado por rectificado, la estructura original del acero templado es la martensita. Tras el rectificado, la capa superficial puede sufrir un revenido, lo que provoca que la martensita se transforme en troostita o sorbita con una densidad cercana a la perlita, aumentando la densidad y reduciendo el volumen, lo que produce una tensión de tracción residual en la capa superficial.

Si la temperatura superficial supera la temperatura de transformación de fase Ac₁ y el enfriamiento es suficiente, la austenita retenida en la capa superficial se transformará de nuevo en martensita, expandiéndose en volumen, produciendo tensiones residuales de compresión en la capa superficial.

En la producción real, la tensión residual en la capa superficial tras el mecanizado es el resultado de los efectos combinados de los tres factores anteriores. Los factores tecnológicos que afectan a la tensión residual son bastante complejos.

En general, los factores que reducen la deformación plástica y disminuyen la temperatura de procesamiento contribuyen a reducir el valor de la tensión residual de la superficie mecanizada. En el caso de los procesos de corte, las medidas tecnológicas que reducen el grado de endurecimiento por deformación suelen ser beneficiosas para reducir la tensión residual.

Para procesos de moliendaLas medidas que pueden reducir el daño térmico superficial son beneficiosas para evitar o reducir la tensión de tracción residual. Cuando la tensión residual en la capa superficial supera el límite de resistencia del material, se producen grietas en la superficie del material.