I. Requisitos de los líquidos de amolar

Los líquidos de rectificado se utilizan principalmente para reducir la temperatura de rectificado, mejorar la calidad de la superficie de mecanizado, aumentar la eficacia del rectificado, prolongar la vida útil de la muela y evitar que la pieza de trabajo se queme, se agriete y se deforme térmicamente. Desde la perspectiva de la mejora de los efectos de rectificado, los líquidos de rectificado deben cumplir las siguientes funciones:

1. Efecto refrigerante

El efecto refrigerante de los fluidos de molienda elimina principalmente el calor de molienda de la zona de molienda, reduciendo la temperatura de molienda.

2. Efecto lubricante

Los fluidos de rectificado pueden penetrar entre los granos abrasivos y la superficie de la pieza, adhiriéndose a la superficie metálica para formar una película lubricante, reduciendo la fricción entre los granos abrasivos y la superficie de la pieza, mejorando el rendimiento de corte de la muela para obtener un valor de rugosidad superficial menor.

3. Efecto de limpieza y lavado de virutas

Los líquidos de amolar tienen una gran fluidez y pueden arrastrar rápidamente las virutas y los granos abrasivos caídos a través de la ranura de evacuación de virutas.

4. Efecto de prevención de la oxidación

La adición de inhibidores de óxido a los líquidos de rectificado puede formar una película protectora sobre la superficie metálica, protegiendo la pieza y la máquina de la oxidación durante un cierto tiempo.

Además de los efectos anteriores, también se requiere que los fluidos de molienda no sean tóxicos, inodoros, no irritantes para la piel, no corrosivos, químicamente estables, resistentes a la descomposición y el deterioro, no propensos a la formación de espuma, fáciles de tratar y reciclar los fluidos residuales, y que eviten la contaminación del medio ambiente.

Los aditivos se utilizan habitualmente para mejorar el rendimiento de los líquidos de rectificado, como aditivos aceitosos, aditivos para presiones extremas, inhibidores de óxido, aditivos antiespumantes y emulsionantes.

Algunos métodos habituales de suministro de fluidos son: método de vertido, método de refrigeración a alta presión, método de suministro por refrigeración interna, método de suministro por ultrasonidos y método de impregnación por rueda.

II. Tipos y aplicaciones de los líquidos de amolar

Existen muchos tipos de líquidos de rectificado, generalmente divididos en dos categorías principales: líquidos de rectificado solubles en agua y líquidos de rectificado solubles en aceite. Los fluidos de molienda solubles en agua pueden dividirse a su vez en: emulsiones, soluciones acuosas transparentes y soluciones acuosas electrolíticas.

El principal componente de los líquidos de molienda hidrosolubles es el agua, a la que se añaden otros aditivos. Tienen excelentes efectos refrigerantes, son fáciles de preparar, rentables y menos propensos a causar contaminación.

Los principales componentes de los líquidos solubles en aceite para rectificado son, en su mayoría, aceites minerales. Los aceites minerales comunes son aceites minerales de viscosidad baja o media a los que se añaden inhibidores de óxido. Por ejemplo, se añaden ácidos grasos al aceite para máquinas, al gasóleo ligero o al queroseno para mejorar la lubricación.

Además, se añaden aditivos de extrema presión que contienen elementos como azufre, cloro y fósforo a los fluidos de rectificado para formar aceites de extrema presión, que tienen mejores capacidades de penetración y lubricación, adecuados para procesos que requieren pequeños valores de rugosidad superficial.

Los líquidos de rectificado solubles en aceite tienen buena adherencia, pueden aislar el aire y evitan reacciones químicas indeseables como la oxidación y la hidrólisis en la zona de rectificado. Por ejemplo, las muelas de CBN son propensas a reaccionar con el agua a altas temperaturas, por lo que deben utilizarse fluidos de rectificado solubles en aceite para el rectificado a alta velocidad con muelas de CBN.

Los fluidos de rectificado solubles en aceite se utilizan para aumentar la velocidad y la tasa de rectificado, especialmente adecuados para el rectificado de muelas CBN. Los fluidos de rectificado solubles en aceite fabricados a partir de aceites minerales residuales suelen utilizarse como refrigerantes y lubricantes, que envejecen rápidamente en condiciones de calor. Con una selección adecuada de la calidad de la muela, los fluidos de rectificado solubles en aceite pueden adaptarse a la mayoría de las operaciones de rectificado.

Los líquidos de molienda sintéticos solubles en aceite tienen buenas características y estabilidad al envejecimiento, con puntos de inflamación más altos a viscosidades bajas, adecuados para procesos de molienda de alta productividad. En comparación con los fluidos de molienda solubles en aceite convencionales, el coste de los fluidos de molienda sintéticos es aproximadamente el doble.

1. Ventajas de los líquidos de molienda solubles en aceite

- Gracias a su buen rendimiento de lubricación, requieren menos potencia.

- Duplica la velocidad de trituración con la misma potencia.

- Menor desgaste de las ruedas, intervalos de reavivado más largos.

- Alta calidad superficial.

- Se puede mantener limpio regularmente con un tratamiento adecuado de la máquina.

- No necesita mantenimiento.

- No contiene biocidas, no es susceptible a la invasión bacteriana o fúngica.

2. Desventajas de los líquidos de molienda solubles en aceite

- Inflamable y explosivo (si se mezcla con aire en fracciones de volumen comprendidas entre 0,6% y 7%).

- Las máquinas deben estar completamente cerradas.

- Deben tener dispositivos de extracción de neblina de aceite y puertas a prueba de explosiones.

- Deben estar equipados con sistemas de extinción de incendios por dióxido de carbono.

- Debido a la baja disipación de calor, se requiere el doble de cantidad de refrigerante-lubricante.

- Las juntas, tuberías y cables deben ser resistentes al aceite.

En la Tabla 1 se ofrece una comparación del rendimiento de varios líquidos para rectificado; en la Tabla 2 se muestra la composición, propiedades e instrucciones de uso de los líquidos para rectificado más comunes como referencia a la hora de seleccionarlos.

Tabla 1 Comparación del rendimiento de varios líquidos de rectificado

| Artículo | Aceite mineral | Aceite de extrema presión | Aceite de emulsión | Líquido sintético |

| Lubricidad | Excelente | Excelente | Bien | Pobre |

| Capacidad de refrigeración | Pobre | Pobre | Bien | Excelente |

| Estabilidad | Excelente | Excelente | Medio | Bien |

| Capacidad de limpieza | Pobre | Pobre | Medio | Bien |

| Prevención de la oxidación | Excelente | Excelente | Medio | Bien |

| Capacidad de corte | Bien | Excelente | Medio | Bien |

| Valor de la rugosidad superficial | Pequeño | El más pequeño | Pequeño | Pequeño |

| Resistencia a la corrosión | Bien | Excelente | Pobre | Bien |

| Resistencia al fuego | Pobre | Pobre | Bien | Bien |

| Capacidad antiespumante | Bien | Bien | Medio | Pobre |

| Visibilidad | Pobre | Pobre | Medio | Bien |

| Ciclo de utilización | Más largo | Largo | Corto | Más largo |

| Coste del tratamiento posterior | Menos | Menos | Media | Más |

Tabla 2 Composición, rendimiento e instrucciones de los líquidos de esmerilado más comunes

| Categoría | Tipo | Número de serie | Nombre | Composición (fracción de volumen, %) | Rendimiento en uso | |

| Líquido de molienda soluble en aceite | No activo | 1 | Aceite mineral | Sulfonato de bario y petróleo Queroseno | 2 98 | Buen rendimiento de limpieza, utilizado para rectificado y superacabado Para moler carburo, añadir 0,5% en masa de nitrito sódico puede aumentar la prevención de la oxidación |

| 2 | Aceite compuesto | Queroseno L-AN15 aceite para sistemas de pérdida total | 80-90 10-20 | Se utiliza para rectificar hierro fundido, metales no ferrosos metales y pulido óptico vidrio | ||

| 3 | Aceite compuesto | Queroseno Ácido oleico Trementina | 55 40 5 | Se utiliza para rectificar acero, hierro fundido, bronce, aleaciones de aluminio y otros materiales | ||

| Activo | 4 | Aceite de extrema presión | Sulfonato de bario y petróleo Ácido nafténico de plomo Parafina clorada Aceite para sistemas de pérdida total de alta velocidad L-AN10 Aceite para sistemas de pérdida total de alta velocidad L-AN32 | 0.5-2 6 10 10 Resto | Buen rendimiento de lubricación, no corrosivo, utilizado para superacabado, puede sustituir al aceite sulfurizado. | |

| 5 | F43 aceite de extrema presión | Grasa de petróleo clorada Jabón de bario Dialquil ditiofosfato de zinc Disulfuro de molibdeno Sulfonato de bario y petróleo Sulfonato cálcico de petróleo L-AN7 aceite para sistemas de pérdida total de alta velocidad | 4 4 0.5 4 4 83.5 | Se utiliza para rectificar acero inoxidable, acero resistente al calor y acero resistente a la corrosión | ||

| 6 | Aceite de amolar | Sulfonato de bario y petróleo 6411 Parafina clorada Ácido oleico Aceite de turbina L-AN32 | 4 5 10 7 74 | Se utiliza para la molienda de alta velocidad, buen rendimiento de presión extrema, eficaz en la prevención de quemado local y recocido | ||

| Líquido de molienda soluble en agua | Emulsión | 7 | Emulsión 69-1 | Sulfonato de bario y petróleo Aceite de ricino sulfonado Ácido oleico Trietanolamina Hidróxido de potasio L-AN7-10 aceite para sistemas de pérdida total de alta velocidad | 10 10 2.4 10 0.6 Resto | Se utiliza para rectificar piezas de acero y hierro fundido, buen rendimiento de limpieza con propiedades antioxidantes Proporción de mezcla 2% a 5% (fracción de volumen, igual abajo) |

| 8 | Emulsión F74-8 | Polioxietileno éter alquilfenol Pentóxido de fósforo Trietanolamina Sulfonato sódico de petróleo L-AN7-10 aceite para sistemas de pérdida total de alta velocidad | 4.5 0.5 5 15 75 | Se utiliza para rectificar los círculos interiores y exteriores de los rodamientos Proporción de mezcla 1% a 2% | ||

| 9 | Aceite de emulsión antioxidante F25D-73 | Sulfonato sódico de petróleo Jabón sódico rico en carbonatos L-AN30 aceite para sistemas de pérdida total | 13 4 Resto | Se utiliza para procesos de trituración y molienda Proporción de mezcla 3% a 5% | ||

| 10 | Emulsión NL | Sulfonato sódico de petróleo Jabón de ricino sódico Trietanolamina Benzotriazol L-AN15 aceite para sistemas de pérdida total de alta velocidad | 36 19 6 0.2 Resto | Alto contenido de emulsionante, baja concentración, líquido transparente de color claro, buen rendimiento en la prevención de la oxidación, utilizado para el lijado de metales. Proporción de mezcla 2% a 3% | ||

| 11 | Emulsión antioxidante | Sulfonato sódico de petróleo Sulfonato de bario y petróleo Ácido nafténico sódico Trietanolamina L-AN15 Aceite para sistemas de pérdida total | 11-12 8-9 12 1 Resto | Se utiliza para rectificar metales ferrosos y vidrio óptico, añadir 0,3% fracción másica de nitrito de sodio y 0,5% fracción de masa de carbonato sódico a la solución ya dosificada para mejorar aún más la prevención de la oxidación Proporción 2% a 5% | ||

| 12 | Emulsión translúcida | Sulfonato sódico de petróleo Trietanolamina Ácido oleico Etanol L-AN15 Aceite para sistemas de pérdida total | 39.4 8.7 16.7 4.9 34.9 | Se utiliza para la molienda fina, cuando se prepara, añadir una fracción de masa de 0,2% feniletilamina Proporción 2% a 3% | ||

| 13 | Aceite de emulsión de presión extrema | Complejo de glicerol antioxidante (62 partes de ácido bórico, 92 partes de glicerol, 65 partes de hidróxido de sodio 45%) Tiosulfato de sodio Nitrito de sodio Trietanolamina Polietilenglicol (masa molecular relativa 400) Carbonato sódico Agua | 22.4 9.4 11.7 7 2.5 5 Resto | Tiene buenas propiedades de lubricación y prevención de la oxidación, y se utiliza ampliamente para esmerilado de metales ferrosos Proporción 5% a 10% | ||

| Fluido químico sintético | 14 | Nº 420 Líquido de amolar | Glicerol Trietanolamina Benzoato de sodio Nitrito de sodio Agua | 0.5 0.4 0.5 0.8-1 Resto | Se utiliza para el rectificado de alta velocidad y el rectificado de avance lento, y el rectificado de alta aleaciones de temperatura, a veces es necesario añadir un agente espumante. La sustitución del glicerol por éter de polioxietileno de ácido oleico sulfurizado puede mejorar el efecto de rectificado. La sustitución del ácido esteárico clorado por éter polioxietilénico sulfurado de ácido oleico es adecuada para el rectificado de cuchillas In-738. | |

| 15 | Líquido de rectificado de alta velocidad y alta carga | Ácido esteárico clorado Aditivo que contiene azufre Tensioactivo no iónico Tx-10 Ácido bórico Trietanolamina 742 antiespumante Agua | 0.4 0.6 0.1 0.1 0.2 1.6 Resto | Diluida a solución de fracción de masa 2% para su uso, utilizado para rectificado de alta velocidad y rectificado de alta carga | ||

| 16 | Líquido de amolado M-2 | Monoalcohol amida del ácido oleico butanodioico Monoalcohol amida del ácido láurico Benzoato de sodio | Se utiliza para la molienda en general (no contiene nitrito de sodio) | |||

| 17 | Nº 3 Líquido de amolado de alta carga | Ácido oleico sulfurizado Trietanolamina Tensioactivo no iónico Borato Agente antiespumante (organosilicio) añadido por separado (fracción de masa 0,25%) Agua | 30 23.3 16.7 5 25 | Tiene buenas propiedades de limpieza y refrigeración, con relativamente alto valor de presión extrema (valor pk superior a 2500N) | ||

| 18 | Aceite para molienda fina H-1 | Aceite de ricino anhídrido maleico Dietanolamina Trietanolamina Ácido láurico Ácido bórico | Se utiliza para el rectificado de precisión, también es adecuado para el rectificado general, puede sustituir a las emulsiones y al agua de soda | |||

| 19 | GMY-2 Líquido de amolado de alta velocidad | Nitrito de sodio Oleato de sodio 2010 (tensioactivo) Trietanolamina Agua | 16 4 15 18 Resto | Se utiliza para el rectificado de alta velocidad y el rectificado de precisión Proporción: Rectificado general 2% a 3%, alta velocidad y rectificado especial 3% a 5% | ||

| 20 | Líquido abrasivo SM-2 | Aditivo de extrema presión EP-SS Tensoactivo Aditivo antioxidante | Se utiliza para rectificar acero para rodamientos, metales ferrosos, etc. Proporción 3% a 5% | |||

| 21 | Líquido de amolar NY-802 | Oleato de sodio Tensioactivo aniónico Polietilenglicol Nitrito de sodio Conservante Lubricante auxiliar, etc. | Se utiliza para rectificado general y de precisión Proporción 1% a 2% | |||

| 22 | 10° Líquido de amolado fuerte | Éter polioxietilénico de ácido esteárico clorado sintético Benzoato de sodio Trietanolamina Nitrito de sodio Antiespumante Agua | 0.5 0.3 0.4 1.0 0.1 97.7 | Se utiliza para la molienda de fluencia, sin dilución, utilizar directamente | ||

| 23 | QM, el potente líquido abrasivo | Se utiliza para el rectificado de alta velocidad, potente y de fluencia. QM176 y QM189 se utilizan para el rectificado de acero, QM186 se utiliza para el rectificado de hierro fundido enfriado. Proporción de mezcla: 2% a 3% para molienda normal, 3% a 4% para molienda potente | ||||

| 24 | Líquido de molienda | Aceite de ricino sulfatado (neutro) Fosfato trisódico Nitrito de sodio Bórax Agua | 0.5 0.6 0.25 0.25 Saldo | Tiene buenas propiedades de refrigeración y limpieza, re- sustituye la molienda con queroseno, o utiliza carbonato sódico en lugar de aceite de ricino sulfatado | ||

| 25 | Líquido de molienda | Limpiador 6503 (éster fosfato de alquilalcohol amida de aceite de coco) Nitrito de sodio OP-10 Agua | 10 0.5 0.5 Saldo | Buen rendimiento de limpieza, utilizado para moler | ||

| 26 | Líquido de molienda | Polietilenglicol Sal dietanolamina del ácido de ricino Tripolifosfato de potasio Nitrito de sodio Complejo antioxidante (50 partes de sorbitol, 30 partes de trietanolamina, 8 partes de ácido benzoico, 12 partes de ácido bórico) Agua | 10 4 3 5 30 Saldo | Solución acuosa marrón transparente, utilizada para moler, buena rendimiento anticorrosión, lubricación deficiente Proporción de mezcla 4% | ||

| 27 | Líquido de molienda fina | Sulfonato sódico de petróleo Trietanolamina con alto contenido en carbonatos Agua (ajustada a pH=7,5 con trietanolamina) | 0.3-0.5 0.3-0.5 Saldo | Se utiliza para la molienda fina | ||

| 28 | Rectificado QTS-1 fluido | Ácido graso clorado Éter polioxietilénico Fosfato trisódico Nitrito de sodio Trietanolamina Agua | 0.25 0.50 0.8 1.0 0.5-1 Saldo | Se utiliza para el esmerilado fino y otros procesos de corte | ||

| 29 | Líquido de molienda | Jabón nafténico Fosfato trisódico Nitrito de sodio Agua | 0.6 0.6 0.25 Saldo | Se utiliza para moler | ||

| 30 | Rectificado de acero para rodamientos fluido | Trietanolamina Ácido oleico Ácido sebácico Emulsionante Agua | 0.4~0.6 0.3~0.4 0.1~0.2 0.2~0.3 Saldo | Se utiliza para rectificar acero para rodamientos | ||

| 31 | Líquido de molienda | Aditivo que contiene azufre Polietilenglicol (masa molecular relativa 400) Tensioactivo TX-10 6503 limpiador Ácido bórico Trietanolamina Nitrito de sodio 742 antiespumante Agua | 0.4~0.9 0.5 0.1 0.1~0.2 0.1 0.2 0.5 0.4~0.6 Saldo | Se utiliza para el rectificado de compuestos altos y medios | ||

| 32 | Líquido de molienda | Trietanolamina Ácido sebácico Polietilenglicol (masa molecular relativa 400) Benzotriazol Agua | 17.5 10 10 2 Saldo | Utilizado para el rectificado de metales, el benzotriazol puede omitirse cuando no se rectifiquen piezas de acero Benzotriazol Proporción de mezcla 1% a 2% | ||

| 33 | Solución acuosa transparente | Carbonato sódico Nitrito de sodio Glicerol Polietilenglicol (masa molecular relativa 400 Agua | 0.15 0.8 0.8~1.0 0.3~0.5 Saldo | Para rectificadoras sin centros y rectificadoras cilíndricas Proporción de mezcla 2% a 3% | ||

| 34 | 101 Líquido abrasivo | Compuesto de alto peso molecular (PAM) Inhibidor de óxido Conservante Tensoactivo | Puede sustituir a aceites y emulsiones | |||

| 35 | Agua con gas (I) | Carbonato sódico Nitrito de sodio Agua | 0.8~1.0 0.15~0.25 Resto | Utilizada para el rectificado de metales, adecuada para el rectificado de fundición nodular, En épocas de lluvia, añada una cantidad adecuada de trietanolamina; cuando la dureza del agua sea elevada, añada carbonato sódico. | ||

| 36 | Agua con gas (II) | Carbonato sódico Nitrito de sodio Glicerina Agua | 0.5 0.15~0.25 0.5~1 Resto | Utilizado para el rectificado de metales, adecuado para el rectificado con muela de diamante (no para ruedas aglomeradas con resina) | ||

| 37 | Bórax Trietanolamina Agua | 1.6 0.2 Resto | Se utiliza para el rectificado con muela de diamante y el rectificado con muela en general pero no es adecuado para ruedas de nitruro de boro cúbico | |||

III. Agentes abrasivos sólidos

Además de los líquidos de rectificado mencionados, a veces se utilizan agentes de rectificado sólidos como suplementos para rectificar materiales difíciles de mecanizar. Los agentes abrasivos sólidos sirven principalmente como relleno de las muelas abrasivas. Por ejemplo, el uso de criolita como relleno de muelas da buenos resultados en el rectificado de acero inoxidable. El grafito, el disulfuro de wolframio y el disulfuro de molibdeno también pueden utilizarse como agentes abrasivos sólidos.

Por ejemplo, cuando se rectifican aceros para herramientas con alto contenido en aleaciones, el rectificado se hace más difícil, sobre todo en seco, donde la pieza es propensa a sufrir quemaduras y grietas. Para solucionar este problema, se puede utilizar una mezcla de disulfuro de molibdeno y alcohol para empapar la muela antes del rectificado en seco. Esto puede mejorar la calidad de la superficie de la pieza mecanizada y aumentar 2 veces la eficacia del rectificado. En general, el proceso de remojo es sencillo, barato y fácil de promover.

El disulfuro de molibdeno también puede utilizarse como aditivo en el corte para mejorar la capacidad lubricante de los fluidos de rectificado. Puede añadirse al aceite de máquina o al queroseno en una fracción másica de 10% de disulfuro de molibdeno y de 4% a 5% de jabón neutro.

IV. Uso correcto de los líquidos abrasivos

- El líquido de amolar debe verterse directamente sobre la zona de contacto entre la muela y la pieza.

- El caudal de líquido de rectificado debe ser suficiente y rociarse uniformemente por toda la anchura de rectificado de la muela para conseguir un efecto refrigerante.

- El líquido de esmerilado debe inyectarse en la zona de esmerilado con la presión adecuada para lograr una buena acción de limpieza y evitar que los residuos de esmerilado obstruyan la superficie de la muela en la zona de esmerilado.

- Configure correctamente las protecciones contra salpicaduras para evitar que el líquido de rectificado salpique fuera de la rectificadora.

- Mantener un cierto nivel de líquido en el fluido de corte tanque.

- El líquido de amolar debe mantenerse limpio con regularidad, minimizando el contenido de restos de amolado y partículas abrasivas en el líquido de corte. El líquido de corte deteriorado debe sustituirse rápidamente. Para el rectificado de ultraprecisión, pueden utilizarse dispositivos de filtración especializados.

- Asegure el flujo suave del fluido de molienda y evite obstrucciones en los conductos de fluido causadas por residuos de molienda. Elimine rápidamente cualquier residuo obstruido.

- No introduzca otros objetos extraños en el depósito de fluido.

- En verano, preste especial atención para evitar que la emulsión corroa las piezas de trabajo y las superficies de la mesa de la máquina. La concentración de emulsión puede ser mayor.

- Evite que el líquido de corte salpique los ojos y, sobre todo, evite la ingestión o inhalación de nitrito sódico procedente del líquido de corte. Tenga cuidado para proteger su salud.

- Cultivar la conciencia medioambiental.

V. Métodos de suministro de líquido de molienda

Durante el rectificado, el líquido de rectificado suele tener dificultades para entrar en la zona de rectificado. La razón principal es que cuando la muela gira, también produce un flujo de aire giratorio alrededor de la muela. Cuanto mayor es la velocidad, mayor es la influencia del flujo de aire. Además, la obstrucción del protector de la muela aumenta la presión dinámica del flujo de aire.

1) El método general de suministro de líquido de molienda es el vertido. Para mejorar la eficacia del método de vertido, a menudo se toman las siguientes medidas:

- Coloque la boquilla lo más cerca posible de la zona de rectificado.

- Instale un protector de rueda o deflectores de flujo de aire en la boquilla.

- Aumente el caudal del líquido de molienda. Generalmente, el caudal no debe ser inferior a 0,5L/min por 1mm de ancho. Para el rectificado de alta velocidad, a medida que aumenta la velocidad de la muela, el suministro también debe aumentar en consecuencia, y no debe ser inferior a 2-3L/min.

- Los protectores de las ruedas suelen reducir la eficacia del suministro de fluido, por lo que la posición de la boquilla debe estar lo más alejada posible de la abertura del protector, o bien debe mejorarse la estructura del protector.

2) Durante el rectificado a alta velocidad, el flujo de aire alrededor de la muela también aumenta. Para mejorar la eficacia del suministro de fluido, suelen tomarse las siguientes medidas:

- Aumentar el volumen de suministro de líquido de amolar y la presión de pulverización.

- Reduzca el área de contacto de la salida de la boquilla al tiempo que aumenta adecuadamente la anchura de salida. Esto puede mejorar la velocidad de pulverización y el rango de refrigeración, y también reducir las salpicaduras de fluido causadas por el flujo de aire a alta velocidad.

- Ajuste la dirección de pulverización.

VI. Métodos de filtrado para fluidos de molienda

Los líquidos de rectificado deben mantenerse limpios con regularidad. Las impurezas como virutas y partículas abrasivas sueltas producidas durante el proceso de trituración hacen que el líquido de rectificado se deteriore, lo que no sólo afecta a la calidad de la pieza y raya la superficie mecanizada, sino que también repercute en la higiene medioambiental.

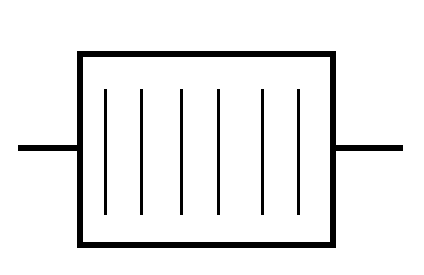

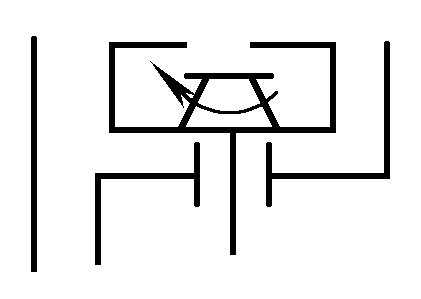

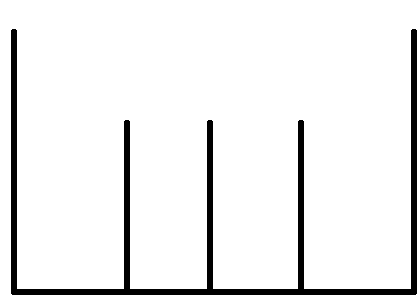

Especialmente para la molienda que requiere alta precisión y baja rugosidad superficial, los requisitos de filtrado y purificación de los fluidos de molienda son cada vez más estrictos. Los dispositivos comunes de filtrado y purificación incluyen filtros de sedimentación de malla metálica, filtros centrífugos, filtros magnéticos, filtros de papel y separadores ciclónicos. En la Tabla 3 se muestran diversos dispositivos de purificación de fluidos de molienda.

Tabla 3 Diversos dispositivos de purificación del líquido de molienda

| Tipo de filtro | Separador ciclónico | Filtro magnético | Filtro de papel | Filtro centrífugo | Filtro de sedimentación de malla metálica | |

|  |  |  |  | ||

| Rendimiento de depuración | Capacidad de depuración/(L/min) | 12.5~100 | 25~100 | <25 | <50 | |

| Tasa de purificación (%) | 95 | Agitado 99, No agitado 87 | ||||

| Tamaño de las partículas/μm | 3~40 | <74 | 2~10 | >100 | ||

| Efecto económico | Consumo de energía/kW | 0.6~1.1 | 0.12 | 0.12 | 0.17 | |

| Duración del uso del líquido de corte | Largo | Relativamente largo | Largo | Corto | El más corto | |

| Material filtrante | Sin consumo | Consumo elevado | ||||

| Coste del equipo | Relativamente bajo | Relativamente alto | Relativamente alto | Relativamente alto | Bajo | |

| Espacio | No necesita espacio | No necesita espacio | Relativamente poco | Relativamente poco | Relativamente poco | |

| Ruido | Ninguno | Leve | Ninguno | Relativamente alto | Ninguno | |

| Posibilidad de filtrar impurezas no magnéticas | Posible | No es posible | Posible | Posible | ||

| Posibilidad de filtración cuando la viscosidad del medio es extremadamente alta | No es posible | Posible | Posible | Posible | ||

| Continuidad | Posible | Posible | No es posible | Limpiar una vez por turno | Limpiar una vez por turno | |

| Complejidad estructural | Simple | Complejo | Relativamente complejo | Complejo | ||

| Pérdida de caudal | Relativamente grande | Relativamente grande | Grande | Relativamente pequeño | ||

VII. Problemas encontrados en el uso de líquidos de molienda y sus soluciones

Durante el uso de líquidos de rectificado, a menudo no se consiguen los resultados esperados o se producen problemas inesperados, como valores elevados de rugosidad superficial, corta vida útil de las muelas, baja eficacia de procesamiento, etc.; también hay problemas de gestión con los líquidos de rectificado, como la corrosión de los líquidos de rectificado, el óxido en las piezas de trabajo y las máquinas, etc.; también hay problemas de seguridad y salud, como que los operarios desarrollen dermatitis. Cuando se produzcan estos problemas, consulte la Tabla 4 para analizar las causas y tomar las medidas correspondientes.

Tabla 4 Problemas encontrados en el uso de líquidos abrasivos y medidas correspondientes

| Número de serie | Problema | Causa | Medidas correspondientes |

| 1 | El valor de la rugosidad de la superficie del suelo es relativamente alto | Lubricación insuficiente del líquido de molienda | 1. En el caso de los líquidos de amolar a base de aceite, cambiar a líquidos de amolar con mayor contenido de agentes aceitosos y aditivos de extrema presión; en el caso de los líquidos de amolar a base de agua, cambiar a líquidos de amolar sintéticos con buen rendimiento de lubricación. 2. Aumentar la viscosidad de los fluidos de molienda a base de aceite o la concentración de los fluidos a base de agua. 3. Mejorar el dispositivo de filtración 4. Aumentar el volumen de suministro y la presión del fluido |

| 2 | La precisión dimensional es difícil de garantizar | Insuficiente capacidad de refrigeración del líquido de amolar, la pieza se dilata debido al calor. | 1. Aumentar el volumen de suministro y la presión del fluido 2. Bajar la temperatura del propio líquido de molienda, asegurarse de que el recipiente es lo suficientemente grande, aumentar la circulación para la disipación del calor. |

| 3 | Aparecen marcas de quemaduras y grietas en la superficie de la pieza de trabajo | Penetración deficiente del líquido de amolar, incapaz llegar a la zona de molienda, lo que da lugar a una alta temperatura | 1. Para los líquidos de amolar a base de aceite, reducir su viscosidad; para los líquidos de amolar a base de agua, elegir líquidos de amolar con buena penetración. 2. Aumentar el volumen de suministro y la presión del fluido 3. Mejorar el método de vertido |

| 4 | Tensión residual en la superficie de la pieza, dureza reducida | Lubricación y refrigeración insuficientes rendimiento del fluido de molienda, generando una gran cantidad de calor de molienda en la zona de molienda | 1. Aumentar la viscosidad de los líquidos de amolar a base de aceite; para los de base acuosa, elegir líquidos de corte sintéticos con buena lubricación o emulsiones de alta concentración. 2. Aumentar el caudal y la presión del suministro de fluido 3. Elegir líquidos de rectificado con alto contenido en aditivos de extrema presión. |

| 5 | Atasco de la muela | Penetración y limpieza deficientes rendimiento del fluido de molienda, provocando la obstrucción de las virutas los poros | 1. Reducir la viscosidad de los líquidos de esmerilado a base de aceite; o cambiar a líquidos de esmerilado a base de agua con buen rendimiento de penetración y limpieza. 2. Aumentar el caudal y la presión del suministro de fluido 3. Elija líquidos abrasivos sintéticos que favorezcan fácilmente el autoafilado abrasivo |

| 6 | Embotamiento de la muela | Mala lubricación del líquido de molienda, los filos abrasivos se desgastan rápidamente | Cambie a fluidos de rectificado con alto contenido en agentes aceitosos y aditivos de extrema presión; para soluciones de base acuosa, elija emulsiones con buena lubricación o fluidos sintéticos de alta concentración. |

| 7 | Escasa vida útil de las muelas de resina | Los fluidos de molienda alcalinos provocan la disolución de aglutinantes de resina | Cambiar a líquidos de molienda con una alcalinidad débil (pH en torno a 8,5). |

| 8 | A medida que aumenta el periodo de uso, la vida útil de la muela disminuye, el rendimiento del líquido de amolar se deteriora | 1. Las fugas de aceite reducen el rendimiento del líquido de molienda 2. Aumento de virutas y partículas abrasivas finas en el líquido de molienda 3. Disminución de la concentración de líquidos de molienda a base de agua 4. Deterioro y corrupción del líquido de molienda | 1. Tomar medidas para evitar fugas de aceite 2. Mejorar los dispositivos de filtración 3. Añadir conservantes e incrementadores del valor de pH a los líquidos de amolar a base de agua para devolver el líquido original a su estado normal. 4. Sustituir por líquido de amolar nuevo |

| 9 | Oxidación de la máquina o de la pieza (líquidos de amolar a base de agua) | 1. Disminución de la concentración del fluido en uso 2. Disminución del valor del pH 3. Inhibidores de óxido insuficientes o consumidos 4. Deterioro y corrupción del líquido de molienda | 1. Medir la concentración y mantenerla en un nivel determinado 2. Añadir líquido alcalino para mantener el pH en torno a 9. 3. Suplemento de inhibidores de óxido 4. Sustituir por líquido nuevo cuando el líquido de amolar esté muy deteriorado y corrompido. |

| 10 | Oxidación de la pieza de trabajo entre procesos (líquidos de esmerilado a base de agua) | 1. Tiempo de inactividad excesivo 2. Corrosión por gases ácidos de tanques de decapado cercanos 3. Almacenamiento en condiciones climáticas anormales, como épocas de lluvia. | 1. Aplicar aceite o grasa antioxidante 2. Bajo la influencia de las condiciones ambientales circundantes, aplique previamente aceite o grasa antioxidante. 3. Suplementar los inhibidores de óxido, aumentar adecuadamente la concentración de fluidos a base de agua. |

| 11 | Aparecen manchas en las superficies de la bancada de la máquina, etc. (líquidos de amolar a base de aceite) | Causada por reacciones entre la superficie del metal y ciertos componentes del líquido de molienda | 1. Limpiar a fondo inmediatamente después de la operación 2. Compruebe si se ha mezclado agua en el líquido de molienda 3. Comprobar si los aditivos de extrema presión del líquido de amolar han reaccionado químicamente con él. 4. Sustituir inmediatamente el líquido de amolar deteriorado |

| 12 | Separación de emulsiones, inversión de fases y formación de sustancias insolubles | 1. Método de dilución inadecuado 2. Fuga de aceite que se mezcla con el fluido 3. Deterioro 4. Cuando la pieza de trabajo es de aleación de aluminio, el hidróxido de aluminio provoca la formación de álcali metálico | 1. Llenar el depósito con agua y remover, después añadir el líquido de emulsión original. 2. Evitar las fugas de aceite, instalar un dispositivo de recuperación de fugas de aceite. 3. Añadir conservantes, potenciadores del pH o aumentar el líquido original. 4. Sustituir por líquido nuevo |

| 13 | Desprendimiento del revestimiento (líquido de esmerilado a base de agua) | Efecto de los álcalis y los tensioactivos en fluido de molienda | Los revestimientos de ftalato de ácido fosfórico son propensos a despegarse, por lo que deben utilizarse revestimientos de resina vinílica horneada o poliuretano. |

| 14 | Burbujas excesivas en el líquido de esmerilado a base de agua | Demasiado tensioactivo (concentración de dilución demasiado alta) | 1. Añadir agua para diluir cuando la concentración sea demasiado alta 2. Añadir antiespumante 3. Cambiar el tipo de líquido de amolar |

| 15 | El líquido de amolar a base de agua se deteriora fácilmente, por lo que es necesario sustituirlo con frecuencia | 1. Mala gestión 2. Bajo rendimiento conservante en el fluido 3. Fuga excesiva de aceite y mezcla de virutas en 4. Desuso prolongado, inyección de aire insuficiente 5. Utilización de muelas vitrificadas | 1. Gestionar el valor del pH y la concentración 2. Añadir bactericidas regularmente 3. Establecer dispositivos antifugas y de filtrado 4. Inyectar regularmente aire en el líquido de molienda durante los periodos de vacaciones. 5. Cambiar a líquido de amolar adecuado para muelas vitrificadas |

| 16 | El líquido de amolar a base de agua se vuelve rojo | 1. La amina del líquido de molienda reacciona con las virutas (hierro) 2. Formación de hidróxido de hierro | 1. Aumentar los dispositivos de filtrado, eliminar las virutas del líquido de molienda 2. Añadir conservantes, potenciadores del pH |

| 17 | Cuando se utiliza líquido de amolar a base de aceite, las salpicaduras de virutas humo e incendio en el depósito de líquido | Bajo punto de inflamación del líquido de molienda | 1. Cambiar al líquido de amolar a base de agua 2. Cambiar a un líquido de molienda con un punto de inflamación más alto |

| 18 | Los operarios experimentan sequedad cutánea, agrietamiento, erupción cutánea, eritema, ulceración | 1. Disolventes o petróleo de baja viscosidad productos desengrasantes 2. Alergia al aceite 3. Desengrasado e irritación causada por álcalis y tensioactivos | 1. Elegir líquidos de molienda que irriten menos la piel 2. Instalar dispositivos que impidan las salpicaduras de líquido de amolado, reduciendo las posibilidades de contacto con la piel. 3. Los operarios deben mantener limpias las manos, las muñecas y la ropa de trabajo, lavarse a fondo después del trabajo y aplicarse grasa protectora. 4. Gestionar el uso de fluidos para prevenir el deterioro 5. Reasignar el trabajo a los operarios con afecciones alérgicas |

| 19 | Olor extraño alrededor de la máquina | 1. Deterioro del fluido a base de agua, fugas de aceite de amolado en los cárteres de aceite. y zonas del suelo se deteriora 2. La alta temperatura de molienda hace que los componentes del fluido a base de aceite se vaporicen y descompongan, generando humo | 1. Sustituir por fluido nuevo, añadir bactericidas y conservantes. 2. Aumentar el volumen de suministro de fluido y la presión, bajar la temperatura de molienda, reducir la generación de humo. 3. Limpiar regularmente los cárteres y el suelo |

| 20 | El líquido de amolar a base de aceite echa humo y el taller se llena de vaho | Bajo punto de inflamación del fluido de corte | 1. Suministrar líquido de corte con un punto de inflamación más alto 2. Cambiar a líquido de amolar a base de agua |