Varios métodos fundamentales de cizallado

Cizalla es un proceso de estampación que separa láminas o bobinas de material a lo largo de una línea recta o curva mediante equipos de cizallado especializados.

Como paso preparatorio en la producción de estampación, el cizallado es esencial porque la mayoría de las materias primas para procesos como la punzonado, flexión, dibujoy conformado se suministran en grandes planchas o bobinas. Estos materiales deben cizallarse a las dimensiones requeridas, creando tiras o bloques adecuados para las operaciones posteriores.

Por ello, las grandes empresas que disponen de los recursos necesarios suelen crear talleres o secciones dedicadas a la preparación del ganado para centralizar las tareas de esquila, lo que facilita la gestión de la producción y el uso eficaz de las materias primas.

En función del volumen de producción y de la geometría y el tamaño de la pieza en bruto, el cizallado puede realizarse mediante distintos métodos:

Cizallado manual

El cizallado manual consiste en utilizar cizallas manuales o cizallas de banco accionadas manualmente. Este método es adecuado principalmente para la producción a pequeña escala o cuando sólo se necesitan unos pocos artículos. Sólo puede cizallar chapas metálicas con un grosor inferior a 0,8 mm; su ventaja es la sencillez, ya que puede adaptarse a diferentes tamaños y curvas. Sin embargo, requiere mucha mano de obra y tiene una eficiencia de producción muy baja.

Cizallado a máquina

El cizallado a máquina de chapas y bobinas mediante equipos especializados es un método ampliamente adoptado. Las principales máquinas de cizallado son las cizallas de chapa (cizallas de cuchilla recta) y las cizallas de disco (comúnmente conocidas como máquinas de corte longitudinal). Estas máquinas especializadas reducen enormemente la mano de obra, aumentan la eficiencia de la producción y garantizan la calidad.

Cizalla manual por vibración

Las cizallas vibratorias manuales son un tipo de herramienta eléctrica pequeña de manejo flexible. Se utilizan principalmente para cortar y segmentar chapas enrolladas, y la línea de cizalladura resultante puede ser recta o curva. Este método es adecuado para anidar materiales. El anidado de piezas cilíndricas para embutición profunda puede aumentar la tasa de utilización del material en aproximadamente 5%, lo que es económicamente significativo para materiales valiosos.

Formas de borde de cizalladura

Las formas de cizallado de cantos pueden clasificarse en cizallado de cantos rectos, cizallado de cantos en ángulo y cizallado de rodillos.

Cizalla de bordes rectos

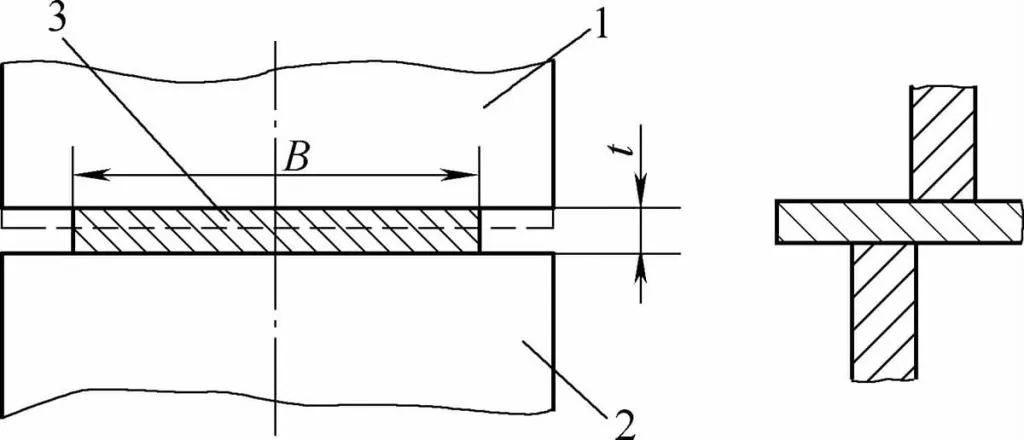

El cizallado en línea recta se refiere al proceso de separación de materiales en láminas o bobinas mediante dos cuchillas paralelas (véase la Figura 2-9). Este método de cizallamiento sólo puede realizarse a lo largo de una línea recta. Es adecuado para cizallar materiales de chapa y bobina estrechos pero relativamente gruesos.

1-Cuchilla superior 2-Cuchilla inferior 3-Cuchilla metálica

El proceso de cizallado de la cizalla de bordes rectos puede dividirse en tres etapas:

Etapa de deformación elástica

Cuando se inicia el cizallamiento, la cuchilla superior entra primero en contacto con la chapa y le aplica presión. Esta presión aumenta desde cero hasta el límite elástico, haciendo que el material sufra una deformación elástica, como se muestra en la Figura 2-10a. Si se elimina la presión en este punto, la chapa vuelve a su estado original.

a) Etapa de deformación elástica

b) Etapa de deformación plástica

c) Fase de fractura

Etapa de deformación plástica

A medida que la hoja superior sigue descendiendo, aumenta la presión ejercida por el borde de cizallamiento sobre el material. Cuando la presión sobre la chapa supera el límite elástico, la chapa sufre una deformación plástica local por flexión. Al mismo tiempo, el borde de la cuchilla superior comienza a presionar el material de la chapa, como se muestra en la Figura 2-10b.

Etapa de fractura del material

Una vez que la cuchilla superior presiona el material hasta una cierta altura h, se produce una concentración de tensiones y comienzan a formarse grietas en la punta del borde de cizallamiento. A medida que la presión sigue aumentando, las grietas se expanden rápidamente, provocando finalmente la fractura del material en dos partes, completando así el proceso de cizallamiento, como se muestra en la Figura 2-10c.

La calidad de la superficie de corte en el cizallado con cuchilla plana está relacionada con las propiedades del propio material y el tamaño de la separación entre las cuchillas superior e inferior. Generalmente, cuanto más duro es el material que se cizalla, más estrecha es la zona brillante de la superficie de corte, lo que significa que el proceso de cizallado es más corto. Por el contrario, cuando el material es más blando, la zona brillante de la superficie de corte es más amplia y el proceso de cizallado dura más tiempo.

Además, la separación entre las cuchillas superior e inferior influye significativamente en la calidad de la superficie de corte. Una separación adecuada entre las cuchillas puede dar como resultado una zona más brillante en la superficie de corte, con pocas rebabas y dobleces, y una superficie lisa del material cortado.

Si la separación es demasiado pequeña, arruinará la parte fracturada de la superficie de corte y aumentará la fuerza de cizallamiento. Si la separación es demasiado grande, el material cortado puede presentar una fuerte flexión y estiramiento en el lugar de la fractura, lo que provocará rebabas en el borde de cizalladura y unas dimensiones que no cumplen los requisitos.

El tamaño de la separación de la hoja se fija generalmente entre 0,02t y 0,05t, dependiendo del tipo y grosor del material de la hoja.

Cizalla de cuchilla angular

El cizallado con cuchillas en ángulo es distinto del cizallado con cuchillas planas. Se refiere al proceso de cizallado de láminas o materiales enrollados en una cizalla en la que las cuchillas superior e inferior se cruzan en un ángulo fijo.

A diferencia del cizallado con cuchilla plana, en el que toda la cuchilla entra en contacto con la chapa para el cizallado simultáneo, en el cizallado con cuchilla en ángulo sólo entra en contacto una pequeña parte de la cuchilla, que realiza el corte gradualmente. Esto reduce enormemente la fuerza de cizallamiento en comparación con el cizallamiento de hoja plana. Las cizallas, las tijeras de mano y las cizallas manuales de sobremesa emplean técnicas de corte con cuchilla acodada.

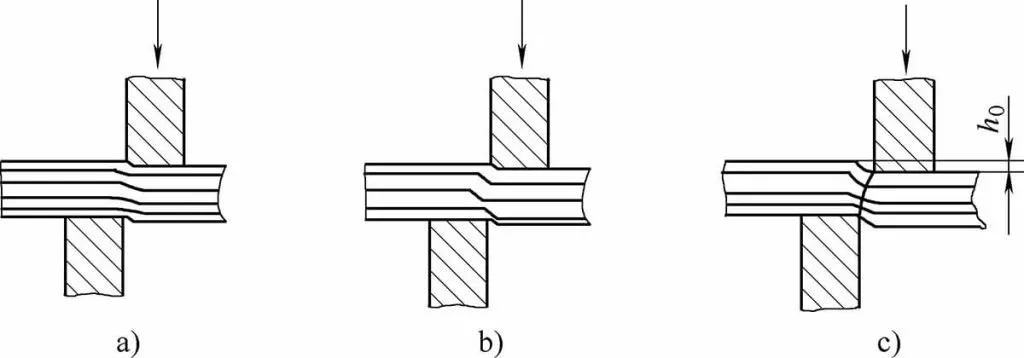

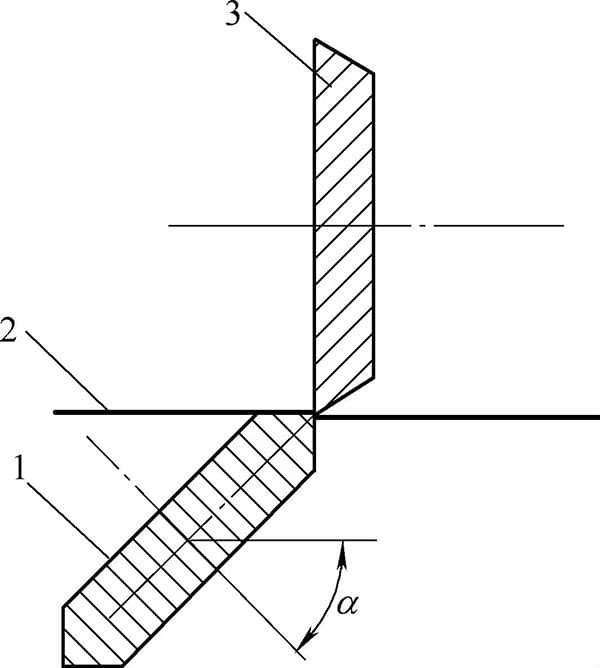

(1) Proceso de cizallamiento

Como se muestra en la Figura 2-11, el proceso de cizallamiento comienza cuando sólo una parte de la cuchilla superior entra en contacto con la chapa. A continuación, se forma una grieta a lo largo del borde de la chapa y, a medida que continúa el cizallado, la grieta se abre con el movimiento descendente de la cuchilla superior, separando gradualmente la chapa en dos partes. El principio de deformación del material en cada etapa es esencialmente el mismo que en el cizallamiento con cuchilla plana.

1 - Cuchilla superior, 2 - Cuchilla inferior, 3 - Chapa metálica

(2) Ángulo de cizalladura φ

En el cizallado de cuchilla angulada, la carrera de trabajo de la cuchilla superior es mucho mayor que en el cizallado de cuchilla plana. El valor de la carrera viene determinado por la longitud de cizallamiento y el ángulo de cizallamiento φ. Durante el proceso, debido a la presencia del ángulo de cizallamiento, la chapa no sólo sufre la misma deformación que en el cizallamiento de cuchilla plana, sino que también se dobla hacia abajo debido a la presión de la cuchilla superior.

Esto provoca la deformación, torsión y estiramiento de la chapa, que es el mayor inconveniente del cizallado con cuchilla angular. Sin embargo, debido a que reduce la fuerza de cizallamiento, es el método de cizallamiento más utilizado en la producción de estampación. Suele utilizarse para cizallar chapa y materiales enrollados que son anchos y finos.

El ángulo de cizallamiento φ puede reducir la fuerza de cizallamiento, haciendo que el trabajo de cizallamiento sea suave y gradual. Sin embargo, para evitar que la chapa se salga de la cuchilla y se doble excesivamente, el ángulo máximo no debe superar los 12°. El tamaño del ángulo φ está relacionado con el grosor de la chapa. Generalmente, para chapas de 3-10 mm de grosor, el ángulo es de 1°-3°; para chapas de 10-35 mm de grosor, el ángulo φ es de 3°-5°.

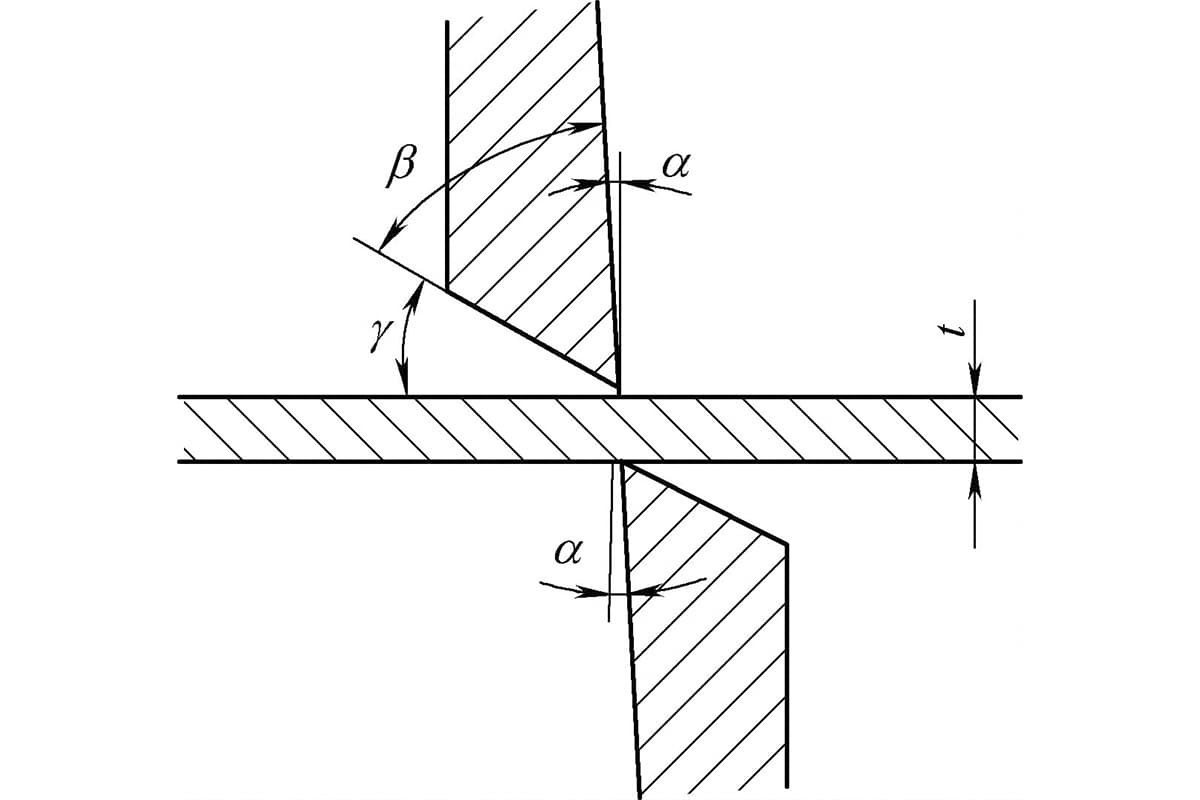

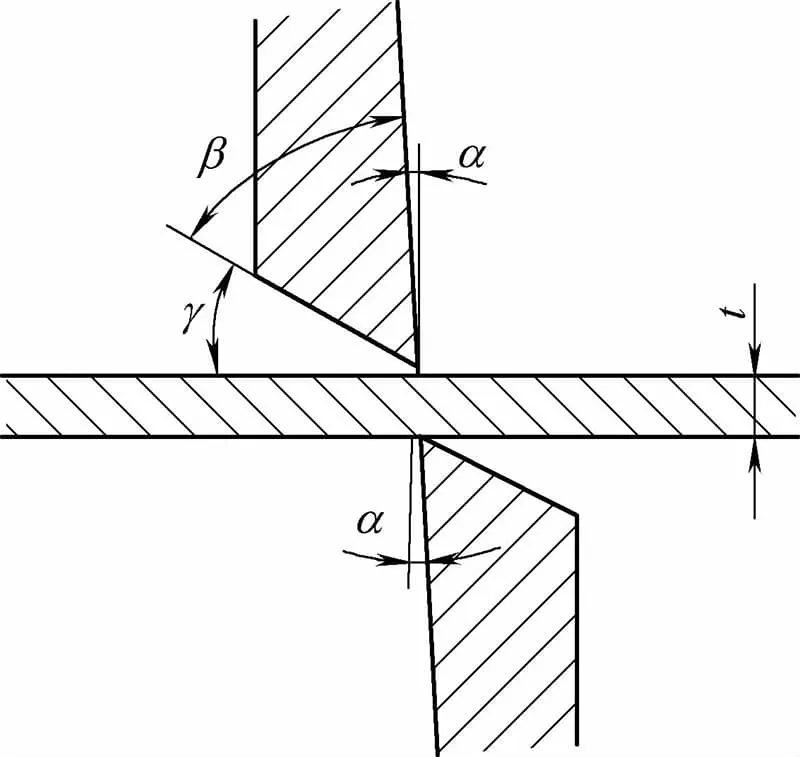

(3) Ángulo de la pala β

Como se muestra en la Figura 2-12, el tamaño del ángulo de la cuchilla β afecta directamente a la resistencia del filo de corte, la calidad del corte y la fuerza de corte. El tamaño del ángulo de la cuchilla β suele venir determinado por la dureza del material. Al cizallar chapas más duras, β debe estar entre 75°-85°; al cizallar chapas muy blandas (como cobre puro, aluminio, etc.), β debe estar entre 65°-75°.

Sin embargo, cuando el ángulo de la cuchilla β es inferior a 90°, la chapa se doblará bajo presión y la chapa se apartará del corte, un fenómeno especialmente apreciable en tiras gruesas y estrechas que a menudo deben enderezarse después del cizallado.

Por lo tanto, en una cizalla motorizada típica, para facilitar el afilado de la hoja, β se suele ajustar a 90°. Al mismo tiempo, para reducir la fricción entre la parte superior de la cuchilla y la chapa, se debe rectificar un ángulo posterior α en la cuchilla, normalmente α es de 1,5°-3°.

(4) Fuerza de cizallamiento

La fuerza de cizallamiento utilizada en el cizallamiento de cuchillas planas puede calcularse mediante la siguiente fórmula:

Fplano = KBtτ

Toma,

- Fplano - la fuerza de cizallamiento (N);

- B - la anchura de la chapa (mm); t es el grosor de la chapa (mm);

- τ - la resistencia al cizallamiento del material (MPa).

- K - el coeficiente, teniendo en cuenta factores tales como la matidez de la cuchilla, los cambios en la holgura de la cuchilla, las fluctuaciones en el espesor del material, y el rendimiento que aumentan la fuerza de cizallamiento. K se suele tomar como 1,3.

La fórmula para calcular la fuerza de cizallamiento de una cuchilla acodada es:

Fen ángulo = K - 0,6τ × t2/tanφ

Aquí, K es el coeficiente de matidez de la pala, tomado como 1,3; φ es el ángulo de inclinación de la pala (°).

En general, no es necesario calcular la fuerza de cizallamiento. Basta con elegir según las especificaciones principales t × B marcadas en la cizalla. Aquí, t indica el grosor máximo de la chapa que se puede cizallar y B indica la anchura máxima que se puede cizallar. Sin embargo, al diseñar la cizalla, el espesor máximo de cizallamiento de la chapa se basa normalmente en la fuerza de cizallamiento del acero 25 o 30.

Por lo tanto, si el material que se va a cizallar supera la resistencia de diseño, no se podrá utilizar según el espesor máximo de chapa marcado en la cizalla. En este momento, el espesor máximo de cizallamiento de diferentes materiales debe ser recalculado de acuerdo con la fórmula de la fuerza de cizallamiento.

Cizalla de rodillos

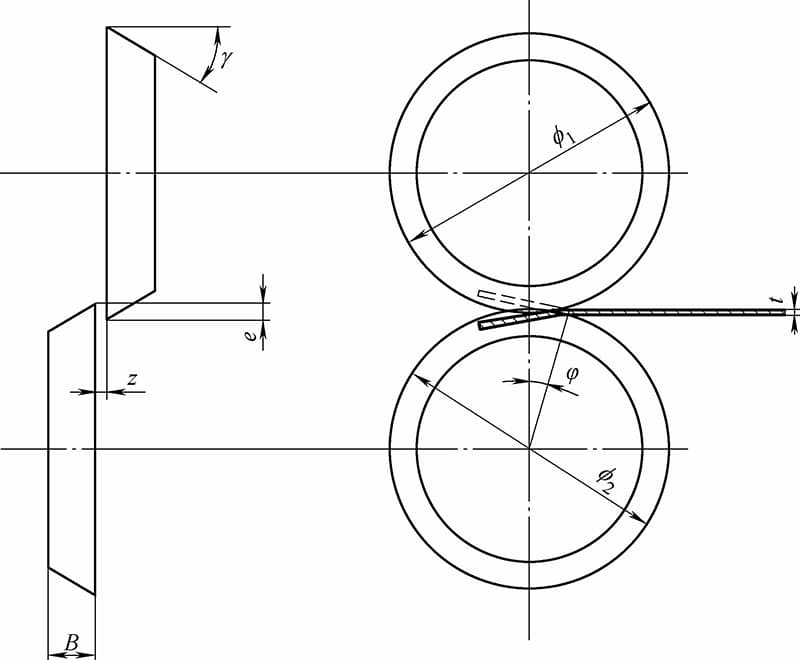

(1) Principio del cizallamiento de rodillos

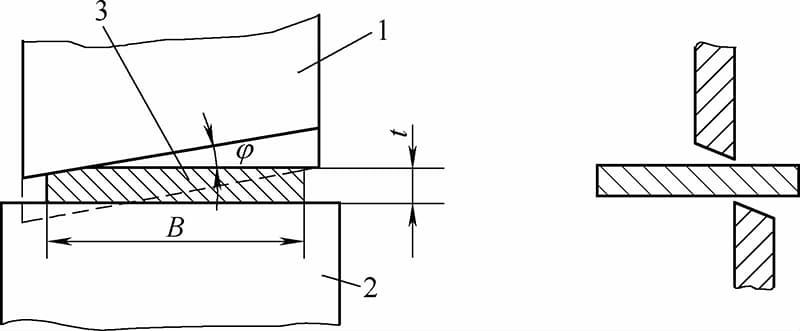

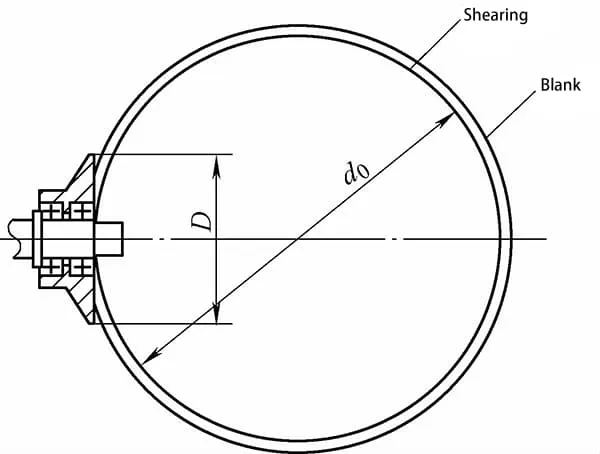

El cizallado de rodillos, también conocido como cizallado de discos, es un método de corte de material que consiste en pasarlo entre dos discos de corte que giran en sentidos opuestos. Esta técnica se utiliza a menudo para cizallar longitudinalmente chapas o bobinas extremadamente largas, lo que la convierte en un medio crucial para la preparación del material. El principio de este método de cizallado se ilustra en la figura 2-13.

Los dos ejes de la cizalla de rodillos suelen ser paralelos entre sí y al plano del material que se está cortando. Sin embargo, algunos optan por diseñar intencionadamente las cuchillas de disco inclinadas para tareas de corte curvo.

Durante el cizallado con rodillo, el material es alimentado por la fricción entre el disco de corte giratorio y el material. Para garantizar el funcionamiento normal del proceso de corte, el ángulo de contacto entre el disco y el material debe ser inferior a 15°. Por lo tanto, al diseñar la cizalla de disco, primero debe satisfacerse la siguiente fórmula:

(φ1+φ2) / 2 ≥ 35t

Normalmente, el diámetro del disco de corte por laminación debe ser superior a 100t.

Además, otras dimensiones de diseño se pueden establecer de la siguiente manera: la cantidad de escalonamiento de la cuchilla de laminación es de (0,2~0,3)t; la anchura de la cuchilla de laminación es de 25~30mm; el espacio entre las cuchillas de laminación es de (0,025~0,05)t; el ángulo de inclinación de la cuchilla de laminación, α, es de 30°~45°.

Notablemente, cuando la cantidad de escalonamiento de la cuchilla de laminación es cero o las dos cuchillas de laminación están separadas, la chapa puede girar dentro de las cuchillas y ser cizallada en piezas de trabajo con bordes curvos arbitrarios.

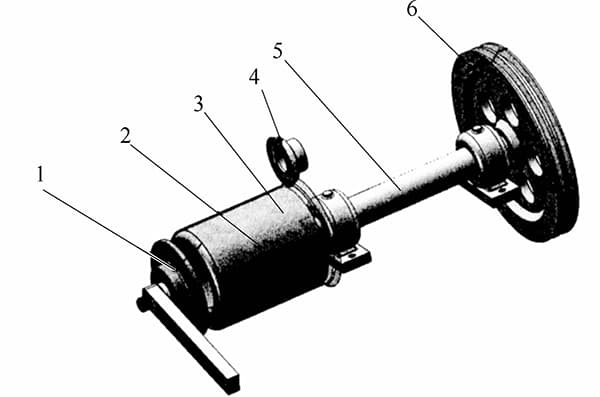

Una máquina cizalla de rueda de un solo rodillo sólo tiene un par de cortadores rodantes. Debido a los diferentes ángulos de configuración, puede cizallar piezas de trabajo con varios bordes curvos o de contorno de agujero interior. La Figura 2-14 muestra una máquina cizalla de rodadura de disco con el cortador de rodadura inferior inclinado. La figura 2-15 ilustra una cizalla de disco con las cuchillas superior e inferior inclinadas. Ambos tipos de cizallas pueden cizallar piezas rectas y curvas.

1. Cortador inferior, 2. Material de lámina, 3. Cortador superior.

(2) Ámbito de aplicación de la cizalla de rodillos

La cizalla de rodillos puede emplearse para las siguientes tareas:

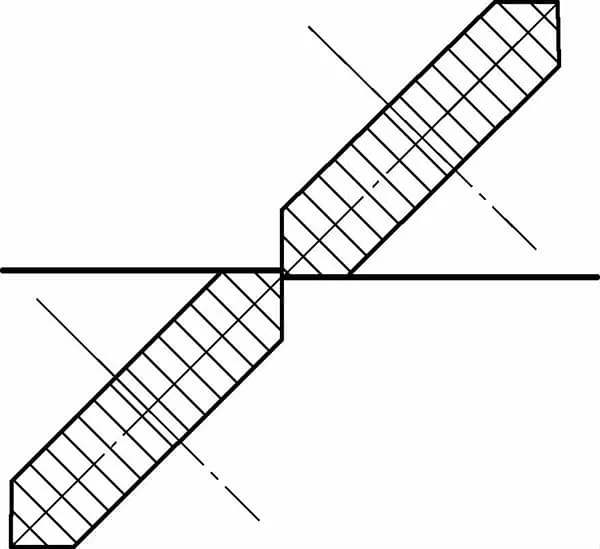

1) Corte longitudinal. Una característica distintiva de la cizalla de rodillos es que la línea de corte no está limitada por el tamaño de la matriz, lo que permite una longitud infinita. Con este principio, se disponen múltiples pares de discos de cizallamiento en los ejes superior e inferior. Según la anchura ajustada, la cizalla de disco puede dividir la chapa enrollada en múltiples tiras paralelas. La distancia entre cada par de bordes de la rueda de cizallamiento es la anchura de la tira, como se muestra en la Figura 2-16.

Este proceso es particularmente importante para conservar el material y mejorar la eficacia del trabajo, especialmente en el caso de algunos punzonados con bordes largos paralelos a la dirección de alimentación, que pueden reducir significativamente el fuerza de perforación. Durante el proceso de separación longitudinal, el borde de cizallamiento del rodillo ejerce cierta fuerza de tracción horizontal sobre el material.

Para las bandas situadas en el centro de la chapa, las fuerzas horizontales a ambos lados están equilibradas, pero las líneas de cizalladura más externas pierden este equilibrio, por lo que el par de ruedas de cizalladura más externas debe tener un ángulo de cizalladura β de unos 75°.

2) Cizallado de piezas cilíndricas y en forma de copa. En la fabricación de productos de acero inoxidable, el cizallado se utiliza habitualmente para recortar los bordes de piezas estiradas por rotación con diámetros ≤400mm, como se muestra en la Figura 2-17.

1 - Tope trasero, 2 - Rueda de presión, 3 - Pieza, 4 - Rueda de corte superior, 5 - Eje principal, 6 - Rueda de cinta

3) Cizallado anular de productos tipo cuenca. El cizallado en anillo puede sustituir a la matriz de recorte de grandes piezas estiradas, especialmente las de diámetros superiores a 400 mm. En el cizallado anular, las ruedas de cizallado superior e inferior sustituyen al punzón y la matriz, ahorrando una cantidad significativa de acero para matrices, tratamiento térmico y costes de corte de metal. Cuanto mayor es el diámetro de la pieza a cizallar, más económico resulta.

Esto se debe a que cuanto mayor es el diámetro de la matriz de punzonado, más gruesas son la matriz y sus paredes, mayor es el tamaño de los asientos superior e inferior de la matriz y más material se consume. La cizalladura anular tiene una gran versatilidad y puede ahorrar la inversión en equipos, sustituyendo las grandes prensas por mano de obra (véase la Figura 2-42).

Por ejemplo, para una pieza con un grosor de 1,0 mm y un diámetro de 800 mm, si el recorte de bordes se realiza mediante punzonado, el consumo de material para todo el juego de troqueles es de al menos 500 kg, y la especificación de la máquina herramienta debe ser superior a 1500 kN.

Por el contrario, utilizando un mecanismo de palanca para el cizallado, las ruedas de cizallado de disco y los soportes pueden ser piezas universales, lo que en cierto sentido puede considerarse sin coste; desde el punto de vista de los componentes, el cizallado sólo requiere la sustitución de un núcleo de molde, equivalente a la placa superior en el molde de punzonado.

Desde el punto de vista del rendimiento, la fuerza sobre el mango de la cizalla sólo necesita ser de unos 50N. Comparando ambas, las ventajas de la cizalla anular son evidentes, especialmente cuando el tamaño del lote no es grande.

4) Cizallado en anillo de piezas en bruto planas. Una gran ventaja del cizallado en anillo de piezas en bruto planas es que el material puede entrar directamente en el proceso de rebordeado o canteado después del cizallado, y el molde de cizallado no afecta a la ejecución del siguiente proceso. La pieza sólo necesita sujetarse una vez para completar el trabajo de recorte de bordes, rebordeado o canteado, sin problemas de recentrado.

5) El cizallado anular tiene un problema de diámetro mínimo de trabajo, es decir, el diámetro de la rueda de cizallado a presión debe ser inferior a 1/5 del diámetro de la pista de cizallado; de lo contrario, provocará fácilmente bordes de cizallado desiguales. El diámetro de la rueda de cizallamiento y el diámetro de la pista de cizallamiento se muestran en la Figura 2-18.

(3) Procesamiento de las ruedas de cizallamiento

Las ruedas de cizallamiento pueden dividirse en ruedas de presión y ruedas de carga, también conocidas como ruedas de cizallamiento superior y ruedas de cizallamiento inferior.

Antes del tratamiento térmico, la muela de cizallar debe tener la zona fuera de la anchura reservada de la cuchilla ahuecada para reducir la cantidad de calor generado durante el rectificado de la cuchilla. La excentricidad radial y axial de la rueda de corte debe ser inferior a 0,02 mm.

El ángulo posterior de la cuchilla de la rueda de presión debe ser de 25°. Deje una sección recta o un ángulo posterior de 3° en el borde de la cuchilla (0,5~1)t; esto puede evitar el arrastre del material durante la separación. Por lo general, las ruedas de cizallamiento deben diseñarse con cojinetes dobles para garantizar unas pistas de cizallamiento precisas y un trabajo fiable. Si, efectivamente, las condiciones lo limitan y sólo puede utilizarse un único rodamiento, debe adoptarse un rodamiento de precisión de grado E o superior.

Cizalla oscilante

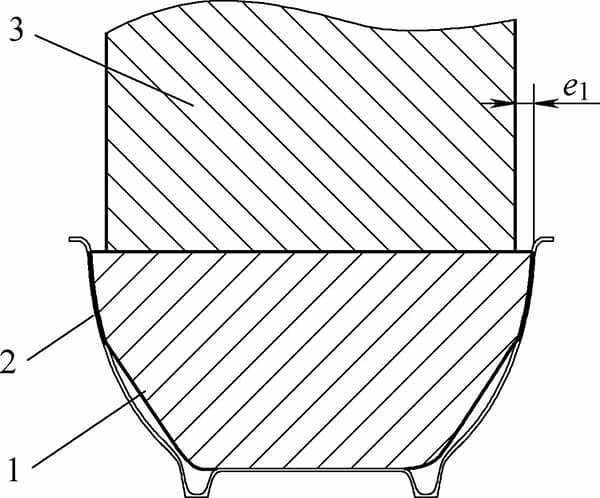

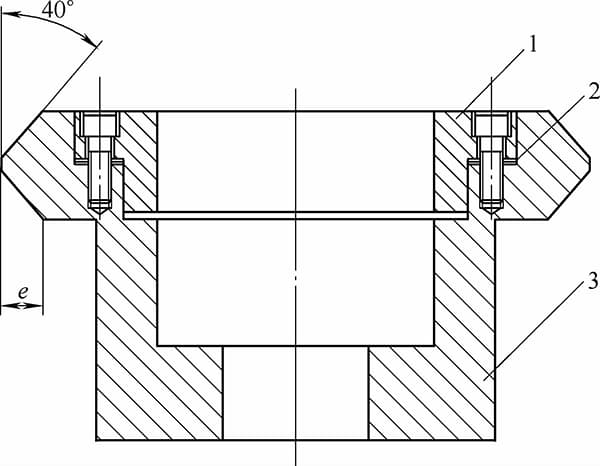

El nombre formal de la cizalla oscilante es matriz de recorte de piezas de embutición profunda rotativa flotante (ver Figura 2-43). Basándose en la regla de movimiento del punto de masa en la ranura en espiral, se produce un desplazamiento posicional entre el punzón y la matriz, con lo que se consigue la separación de la pieza. El movimiento de la matriz en la ranura en espiral es como una vara de bambú balanceándose en un cilindro de vara, de ahí que este método de cizallado se conozca como cizallado oscilante en producción.

A diferencia del cizallamiento, el punzón en el cizallamiento basculante también realiza un movimiento vertical, pero el plano de cizallamiento es paralelo al plano horizontal. Por tanto, cuanto mayor sea el ángulo central de la pieza a cizallar, mejor, o dicho de otro modo, cuanto más se aproxime el ángulo de intersección entre el punto de cizalladura y el plano horizontal a un ángulo recto, mejor.

La cizalla oscilante se utiliza normalmente para cortar piezas estiradas en las que el ángulo de intersección entre el punto de cizallamiento y el plano horizontal es superior a 40°, como piezas cónicas profundas, piezas en forma de cuenco, etc.

La cizalla oscilante viene con su propia columna guía y manguito guía, por lo que los requisitos de precisión de la máquina herramienta no son elevados. Tiene cierta versatilidad para el tamaño y la forma de la pieza de trabajo. Se pueden cizallar piezas más pequeñas que el tamaño máximo de la matriz en la misma sub-base cambiando la matriz y el punzón.

Dado que la separación de los distintos cuadrantes de la pieza estirada se realiza en distintas fases durante el descenso del punzón, la cizalla oscilante también puede utilizar prensas de menor potencia para cizallar piezas de mayor tamaño.

La ventaja de la cizalla oscilante es que es fiable y el filo de la cuchilla puede repararse rápidamente. La desventaja es que es relativamente difícil de diseñar y fabricar, especialmente cuando el diámetro de la pieza es grande. Por lo tanto, este tipo de cizalla se suele utilizar para recortar piezas estiradas con diámetros inferiores a 300 mm.

Los puntos clave para realizar el cizallamiento basculante son los siguientes:

1) La diferencia de radio e1 entre el punzón y la pieza no puede ser mayor que la excentricidad de la corredera espiral. Lo mejor es controlarla dentro del intervalo de 2/3 a 4/5 de la excentricidad de la corredera (ver Figura 2-19), es decir,

e1≤4/5×e

1 - Bloque prensador, 2 - Pieza, 3 - Punzón.

En la fórmula, "e" representa la excentricidad de la corredera helicoidal.

2) El núcleo del prensador debe ajustarse a una altura superior a la holgura unilateral de la superficie de la matriz.

3) El ángulo de hélice de la rosca no debe ser inferior a 3,5°.

4) El ángulo de intersección entre el contorno de la corredera y el eje no debe superar los 40° y debe ser simétrico a lo largo de la línea central horizontal, como se muestra en la Figura 2-20.

1 - Troquel, 2 - Cuña de ajuste, 3 - Deslizador.

5) El manguito helicoidal debe ser de acero para troqueles con un manguito térmico de acero de bajo contenido en carbono, que puede mejorar la resistencia al desgaste y la tenacidad del troquel.

6) El diámetro del punzón no puede ser demasiado pequeño. Cuando el diámetro del punzón es inferior a 18 mm, debe instalarse un poste de tope para compartir el empuje vertical descendente.

7) Las superficies de trabajo de la corredera y la ranura helicoidal deben tener un valor de rugosidad superficial relativamente bajo, y mantener una buena lubricación durante el funcionamiento.

8) Cuando la corredera está en movimiento, no debe chocar ni interferir con el portamatriz.