I. Composición y principio de funcionamiento de los centros de mecanizado

Un centro de mecanizado es un equipo de procesamiento altamente automatizado desarrollado a partir de fresadoras CNC. Es una máquina herramienta CNC con un almacén de herramientas y un cambiador automático de herramientas (ATC), también conocida como máquina herramienta CNC de cambio automático de herramientas o máquina herramienta CNC multiproceso.

Después de sujetar la pieza una vez, el sistema CNC puede controlar la máquina para seleccionar y cambiar automáticamente las herramientas según los distintos procesos; cambiar automáticamente la velocidad del husillo, la velocidad de avance y la trayectoria de movimiento de la herramienta en relación con la pieza, así como otras funciones auxiliares; y completar el mecanizado multiproceso en varias superficies de la pieza en secuencia.

Esto reduce el tiempo de sujeción de la pieza, medición y ajuste de la máquina, acorta el tiempo de almacenamiento y manipulación de la pieza y mejora la eficacia de la producción y la utilización de la máquina. Los centros de mecanizado son equipos indispensables en el procesamiento automatizado y también son las máquinas centrales en sistemas de fabricación flexibles (FMS). Para mejorar la funcionalidad de los centros de mecanizado, han surgido centros de mecanizado con cambios automáticos de almacén de herramientas, cambios automáticos de cabezal de husillo y cambios automáticos de caja de husillo.

Los centros de mecanizado con cambio automático del almacén de herramientas tienen mayor capacidad, lo que facilita el mecanizado multiproceso de piezas complejas tipo caja. Los centros de mecanizado con cambio automático de cabezal pueden realizar fresado horizontal, fresado vertical, rectificado y fresado indexable. Además del almacén de herramientas, este tipo de centro de mecanizado también dispone de un almacén de cabezal de husillo, que se cambia mediante robots industriales o manos mecánicas.

Los centros de mecanizado con cambio automático de cajas de husillo suelen tener cajas de husillo de mecanizado de desbaste y cajas de husillo de mecanizado de precisión para mejorar la precisión y el alcance del mecanizado. La principal diferencia entre los centros de mecanizado y las máquinas herramienta CNC ordinarias es que pueden completar en una sola máquina trabajos que requerirían varias máquinas.

En la actualidad, los centros de mecanizado cuentan con capacidades de almacén de herramientas cada vez mayores, tiempos de cambio de herramientas más cortos, mayor precisión de mecanizado y funcionalidad mejorada. Además de los centros de mecanizado desarrollados a partir de fresadoras CNC (centros de mecanizado de fresado y mandrinado), también han surgido centros de mecanizado de torneado desarrollados a partir de tornos CNC.

1. Composición de los centros de mecanizado

Desde que nació el primer centro de mecanizado del mundo en 1958, han aparecido varios tipos de centros de mecanizado con diferentes estructuras externas, pero en general se componen de las siguientes partes principales.

(1) Cuerpo de la máquina herramienta

El cuerpo de un centro de mecanizado se refiere a su entidad de estructura mecánica, compuesta por el sistema de accionamiento principal, el sistema de accionamiento de alimentación, la bancada, la columna y la mesa de trabajo.

Estos componentes incluyen piezas de fundición y estructuras de acero soldadas. Son la estructura básica del centro de mecanizado y deben soportar la carga estática del centro de mecanizado, así como la carga de corte generada durante el mecanizado, por lo que deben tener suficiente rigidez.

(2) Sistema CNC

El sistema CNC es el centro de control del centro de mecanizado y su alma. Se compone principalmente del sistema de control principal, el controlador lógico programable (PLC), la interfaz de entrada/salida, el teclado y el monitor. El sistema de control principal se compone principalmente de CPU, memoria y controlador.

Los principales objetos de control del sistema CNC son magnitudes mecánicas como la posición, el ángulo y la velocidad, así como magnitudes físicas como la temperatura, la presión y el caudal. Sus métodos de control pueden dividirse en dos categorías: control de procesamiento de operaciones de datos y control lógico secuencial.

El módulo de interpolación del controlador principal lee el programa de pieza, lo procesa mediante decodificación y compilación, realiza los correspondientes cálculos de interpolación de la trayectoria de la herramienta y controla el desplazamiento de cada eje de coordenadas de la máquina herramienta comparándolo con las señales de realimentación de posición y velocidad de cada servosistema de coordenadas.

El control lógico secuencial suele ser realizado por el PLC, que coordina las acciones necesarias en el proceso de mecanizado de la máquina herramienta, realiza juicios lógicos basados en diversas señales de detección y controla el funcionamiento ordenado de diversas partes de la máquina herramienta.

(3) Servosistema

El servosistema es el enlace de accionamiento eléctrico entre el sistema CNC y el cuerpo de la máquina herramienta. Se compone principalmente de servomotores, sistemas de control de accionamiento y dispositivos de detección y retroalimentación de posición. El servomotor es el componente ejecutor del sistema, mientras que el sistema de control de accionamiento es la fuente de alimentación del servomotor.

La señal de mando emitida por el sistema CNC se compara con la señal de realimentación de posición y se utiliza como mando de desplazamiento. Después de la amplificación de potencia por el sistema de accionamiento, acciona el motor para girar, que a su vez acciona la mesa de trabajo o el portaherramientas para moverse a través de dispositivos de transmisión mecánica.

(4) Dispositivos auxiliares

Los dispositivos auxiliares incluyen principalmente el cambiador automático de herramientas (ATC), el cambiador automático de palets (APC), el mecanismo de sujeción y liberación de piezas, la mesa de trabajo giratoria, los dispositivos de lubricación y refrigeración, el sistema automático de eliminación de virutas y el sistema hidráulico, sistema neumáticoLos dispositivos de seguridad, el sistema eléctrico, los dispositivos de sobrecarga y protección, etc. Desempeñan un papel importante a la hora de garantizar la eficacia del trabajo, la precisión del mecanizado y la fiabilidad de la seguridad del centro de mecanizado.

2. Principio de funcionamiento de los centros de mecanizado

Para mecanizar piezas en un centro de mecanizado, en primer lugar, basándose en el dibujo de la pieza diseñada y tras el análisis y diseño del proceso de mecanizado, se realizan varias operaciones necesarias durante el proceso de mecanizado, como el arranque/parada del husillo, el cambio de velocidad del husillo, los parámetros de corte, la trayectoria de avance, fluido de corte y el desplazamiento relativo entre la herramienta y la pieza, se escriben en un programa de mecanizado utilizando códigos CNC especificados en un formato determinado.

A continuación, la información se transmite al sistema CNC a través de un teclado u otros dispositivos de entrada. El ordenador del sistema CNC procesa y calcula las instrucciones del programa recibidas, envía comandos al servosistema y a otros circuitos de control auxiliares, haciendo que realicen el mecanizado automático de acuerdo con la secuencia de acción especificada, la trayectoria de movimiento de la herramienta y los parámetros del proceso de corte del programa. Una vez finalizado el mecanizado de la pieza, la máquina se detiene.

Cuando el centro de mecanizado ha completado la introducción del programa, la depuración y el corte de prueba de la primera pieza, y entra en producción por lotes, el operario generalmente sólo tiene que cargar y descargar las piezas de trabajo, después pulsar el botón de inicio del ciclo automático del programa, y el centro de mecanizado puede completar automáticamente todo el proceso de mecanizado.

II. Clasificación y usos de los centros de mecanizado

1. Clasificación de los centros de mecanizado

Hay muchas variedades de centros de mecanizado con diferentes formas, y existen múltiples métodos de clasificación.

Según la precisión del mecanizado, se pueden dividir en centros de mecanizado ordinarios y centros de mecanizado de alta precisión; según el número de ejes de coordenadas controlables y ejes de coordenadas vinculados, se pueden dividir en centros de mecanizado de tres ejes vinculados, de cuatro ejes vinculados, de cinco ejes vinculados y de seis ejes vinculados; según el número y la función de las mesas de trabajo, se pueden dividir en centros de mecanizado de una mesa de trabajo, centros de mecanizado de dos mesas de trabajo y centros de mecanizado de varias mesas de trabajo, etc.

El método de clasificación común se basa en la estructura de la máquina, generalmente dividida en centros de mecanizado vertical, centros de mecanizado horizontal, centros de mecanizado de pórtico y centros de mecanizado de cinco caras.

(1) Centro de mecanizado vertical

Un centro de mecanizado vertical es un centro de mecanizado con un husillo colocado verticalmente, generalmente con tres ejes de coordenadas y capaz de acoplarse a tres ejes. Algunos centros de mecanizado pueden incluso realizar un control de cinco o seis ejes, lo que permite mecanizar piezas más complejas.

La figura 1 muestra la vista exterior de un centro de mecanizado vertical. Su estructura suele ser de tipo columna fija, con una mesa de trabajo rectangular sin función de rotación de indexación, adecuada para el mecanizado de piezas de tipo disco, manguito y placa. Se puede instalar una mesa giratoria CNC de eje horizontal en la mesa de trabajo de un centro de mecanizado vertical para mecanizar piezas de tipo espiral.

Los centros de mecanizado vertical son convenientes para la sujeción de piezas de trabajo, fáciles de observar, operar y depurar programas. Además, los centros de mecanizado vertical tienen una estructura sencilla y compacta, ocupan poco espacio y tienen un precio relativamente bajo, por lo que su uso está muy extendido.

Sin embargo, debido a las limitaciones de altura de la columna y del dispositivo de cambio de herramientas, los centros de mecanizado vertical no pueden mecanizar piezas muy altas. Al mecanizar cavidades o superficies cóncavas, la evacuación de virutas es difícil, lo que puede dañar gravemente las herramientas y las superficies mecanizadas, afectando al buen progreso del mecanizado.

(2) Centro de mecanizado horizontal

Un centro de mecanizado horizontal es un centro de mecanizado con un husillo colocado horizontalmente. La figura 2 muestra la vista exterior de un centro de mecanizado horizontal.

Los centros de mecanizado horizontal suelen tener de 3 a 5 ejes de coordenadas, normalmente tres ejes de coordenadas de movimiento lineal más un eje de coordenadas de movimiento giratorio, lo que permite completar el mecanizado de la pieza por los cuatro lados, excepto la superficie de montaje y la superficie superior, tras una única sujeción. En comparación con los centros de mecanizado verticales, son más adecuados para el mecanizado de piezas tipo caja, especialmente piezas tipo caja con requisitos de precisión de posición relativa entre orificios y superficies de referencia de localización o entre orificios, lo que facilita garantizar la precisión del mecanizado.

Los centros de mecanizado horizontales son inconvenientes para la observación durante la depuración del programa y el corte de prueba, y para la supervisión durante el mecanizado. La sujeción de la pieza y la medición tampoco son cómodas, pero la eliminación de virutas es fácil durante el mecanizado, lo que es beneficioso para el procesamiento.

En comparación con los centros de mecanizado verticales, los centros de mecanizado horizontales tienen características como una mayor capacidad del almacén de herramientas, una estructura general más compleja, un mayor volumen y espacio de suelo, y un precio más elevado. Los centros de mecanizado horizontales son el tipo de centro de mecanizado más utilizado.

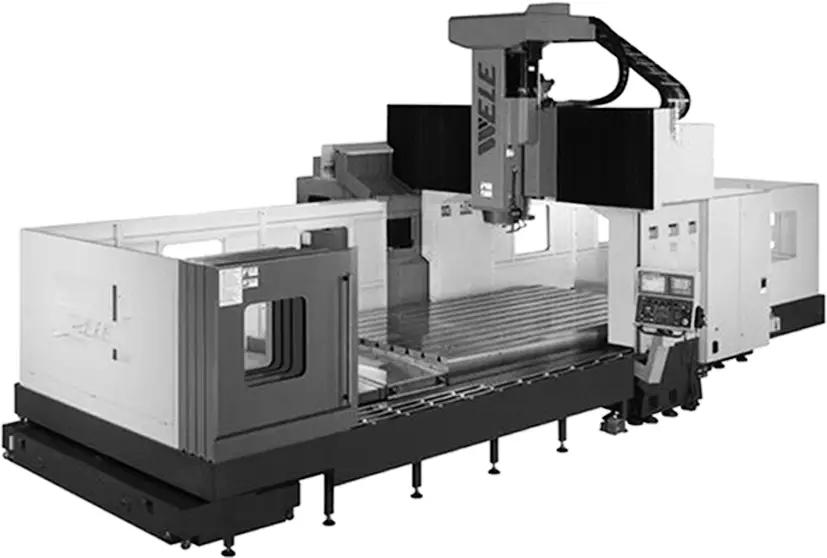

(3) Centro de mecanizado tipo pórtico

La forma de un centro de mecanizado tipo pórtico es similar a la de una fresadora de pórtico, con el husillo normalmente colocado verticalmente. Además del dispositivo de cambio automático de herramientas, también tiene accesorios de cabezal de husillo intercambiables, funciones CNC completas y puede utilizarse para múltiples propósitos. Es especialmente adecuada para procesar piezas grandes o de formas complejas, como se muestra en la Figura 3.

(4) Centro de mecanizado de cinco caras

El centro de mecanizado de cinco caras es un centro de mecanizado que combina las funciones de los centros de mecanizado verticales y horizontales, es decir, un centro de mecanizado compuesto para uso vertical y horizontal, como se muestra en la figura 4.

El centro de mecanizado de cinco caras puede completar el mecanizado de las cinco caras, excepto la superficie de montaje, después de una sola instalación de la pieza de trabajo, mejorando en gran medida la precisión del mecanizado y la eficiencia de la producción, con importantes beneficios económicos.

Existen dos tipos comunes de centros de mecanizado de cinco caras: uno en el que el husillo puede girar 90° para lograr el mecanizado vertical y horizontal; el otro en el que el husillo no cambia de dirección, pero la mesa de trabajo giratoria CNC gira 90° a lo largo del eje X, girando así la pieza 90° para completar el mecanizado de cinco superficies de la pieza.

2. Aplicaciones de los centros de mecanizado

Los centros de mecanizado son caros, requieren una gran inversión inicial, tienen elevados costes de procesamiento de piezas y exigen operarios de alta calidad. Por lo tanto, es necesario considerar exhaustivamente qué piezas son adecuadas para su procesamiento en centros de mecanizado desde diversos aspectos, como la forma y los requisitos de precisión.

En términos generales, los centros de mecanizado son adecuados para piezas con formas complejas, requisitos de alta precisión, procesos múltiples y aquellas que requieren varios tipos de máquinas herramienta convencionales y numerosas herramientas y útiles, y que sólo pueden completarse tras múltiples configuraciones y ajustes.

(1) Piezas tipo caja

Las piezas tipo caja se refieren generalmente a piezas con más de un sistema de agujeros, una cierta cavidad interna y una cierta proporción en longitud, anchura y altura. Estas piezas son comunes en industrias como la de maquinaria, automoción y aeroespacial, como bloques de motor de automóviles, carcasas de cajas de cambios, cabezales de máquinas herramienta, cajas de husillos, bloques de motores diésel, carcasas de bombas de engranajes, etc.

Las piezas tipo caja suelen requerir un sistema de taladros multiposición y mecanizado plano, lo que las convierte en uno de los principales objetos de mecanizado para los centros de mecanizado.

Los requisitos de tolerancia, especialmente los geométricos, son relativamente estrictos y suelen requerir fresado, mandrinado, taladrado, escariado, biselado, roscado y otros procesos. Una sola configuración puede completar entre 60% y 95% del contenido del proceso de las máquinas herramienta convencionales, lo que se traduce en una precisión constante de las piezas, una calidad estable, ciclos de producción muy acortados y costes reducidos.

Para piezas con varias posiciones de mecanizado que requieren varias rotaciones de la mesa de trabajo para completarse, suelen elegirse centros de mecanizado horizontales; cuando hay menos posiciones de mecanizado y la envergadura no es grande, pueden elegirse centros de mecanizado verticales para mecanizar desde un extremo.

(2) Piezas de disco, manguito y placa

Piezas como discos, manguitos o ejes con chaveteros u orificios radiales, o con sistemas de orificios distribuidos o superficies curvas en la cara extrema, por ejemplo, manguitos de eje con bridas, ejes con chaveteros o cabezas cuadradas, etc. Además, hay piezas tipo placa con mecanizado de múltiples orificios, como diversas cubiertas de motor.

Para las piezas de tipo disco, manguito y placa con sistemas de orificios distribuidos o superficies curvas en la cara extrema, son adecuados los centros de mecanizado verticales, mientras que los centros de mecanizado horizontales pueden elegirse para aquellas con orificios radiales.

(3) Piezas con formas estructurales complejas y requisitos de alta precisión

Las piezas con formas estructurales complejas suelen tener múltiples superficies de mecanizado compuestas por superficies curvas complejas, que suelen requerir un mecanizado de enlace de múltiples coordenadas, que suele ser difícil o imposible de realizar en las máquinas herramienta convencionales.

Las superficies curvas complejas, como las superficies de perfil de aviones y automóviles, los impulsores, las hélices y diversos moldes de conformado de superficies curvas, ocupan una posición importante en la industria de fabricación mecánica, especialmente en las industrias aeroespacial, de automoción, de construcción naval y de defensa. Los centros de mecanizado se eligen generalmente para procesar estos tipos de piezas, que son también los principales objetos de mecanizado para las máquinas herramienta CNC ordinarias.

Las piezas típicas incluyen piezas de tipo leva, piezas de tipo impulsor integral y piezas de tipo molde. La elección de centros de mecanizado para el procesamiento de piezas de lotes medianos y pequeños con requisitos de alta precisión puede lograr una buena precisión dimensional y precisión de posición de forma, con buena consistencia dimensional y calidad estable.

En el mecanizado de superficies curvas complejas, si no hay zonas de interferencia de mecanizado ni puntos ciegos, se pueden utilizar fresas de punta esférica para el mecanizado de unión de tres coordenadas. El resultado es una gran precisión de mecanizado, pero un rendimiento relativamente bajo. Si hay zonas de interferencia o puntos ciegos en la pieza, es necesario considerar el uso de máquinas herramienta de cuatro o cinco coordenadas.

La ventaja del cambio automático de herramientas en los centros de mecanizado no puede aprovecharse plenamente en el mecanizado de superficies curvas complejas, ya que el mecanizado de superficies curvas complejas suele pasar por etapas que van desde el fresado de desbaste hasta el fresado de (semi) acabado, utilizando menos herramientas, especialmente en el mecanizado de piezas únicas como los moldes.

(4) Piezas de forma irregular

Las piezas de forma irregular son componentes con formas externas irregulares, y la mayoría requieren un mecanizado mixto en varias posiciones con puntos, líneas y superficies, como soportes, bases, plantillas y plantillas. Las piezas de forma irregular suelen tener poca rigidez, una sujeción compleja, son propensas a deformarse durante el corte y es difícil garantizar la precisión del mecanizado.

Si se utilizan máquinas herramienta convencionales para el mecanizado, hay muchos procesos, múltiples sujeciones, largos tiempos de procesamiento y es difícil garantizar la calidad del mecanizado. En este caso, se puede aprovechar al máximo la función de concentración de procesos de los centros de mecanizado, adoptando las medidas de proceso adecuadas para completar la mayor parte o todo el contenido del mecanizado en una o dos sujeciones en un tiempo relativamente corto.

Cuando se mecanizan piezas de forma irregular, cuanto más compleja es la forma y mayores son los requisitos de precisión, más se pueden mostrar y utilizar las ventajas de los centros de mecanizado. Cuando se utilizan centros de mecanizado para mecanizar piezas, el tiempo dedicado a la preparación del proceso y a la edición del programa representa una gran proporción del tiempo total de trabajo. Por lo tanto, para la producción cíclica por lotes de piezas, el mismo programa puede utilizarse repetidamente muchas veces, acortando en gran medida el ciclo de producción.

III. Características de mecanizado y campo de aplicación de los centros de mecanizado

1. Características de mecanizado de los centros de mecanizado

En comparación con las máquinas herramienta CNC convencionales, los centros de mecanizado presentan las siguientes características destacadas.

(1) Concentración del proceso

Los centros de mecanizado disponen de almacenes de herramientas y dispositivos de cambio automático de herramientas. Tras la configuración de una sola pieza de trabajo, el sistema CNC puede controlar la máquina para seleccionar y cambiar automáticamente las herramientas según los distintos procesos, cambiar automáticamente la velocidad del husillo de la máquina, la velocidad de avance, la trayectoria de movimiento de la herramienta en relación con la pieza de trabajo y otras funciones auxiliares. Puede realizar de forma continua múltiples procesos como fresado, taladrado, escariado, mandrinado y roscado en varias superficies de mecanizado de la pieza de trabajo de forma automática, adecuado para el mecanizado de piezas de superficie compleja como levas, carcasas, soportes, placas de cubierta y moldes.

(2) Alta precisión de mecanizado

Al igual que otras máquinas herramienta CNC, los centros de mecanizado tienen la característica de una alta precisión de mecanizado. Además, gracias a la concentración de los procesos de mecanizado, los centros de mecanizado evitan largos flujos de procesos y reducen las interferencias humanas, lo que se traduce en una precisión de mecanizado aún mayor y una calidad de mecanizado más estable.

(3) Gran adaptabilidad en el mecanizado

Los centros de mecanizado tienen una gran adaptabilidad a los objetos de mecanizado, es decir, una gran flexibilidad. La flexibilidad de producción de los centros de mecanizado se refleja no sólo en la rápida respuesta a requisitos especiales, sino también en la capacidad de lograr rápidamente la producción por lotes, mejorando así la competitividad en el mercado.

(4) Reducción de la intensidad laboral y mejora de las condiciones de trabajo

Los centros de mecanizado procesan las piezas automáticamente según rutinas preprogramadas, completando el mecanizado de las piezas. Los operarios sólo tienen que manejar el panel de control, cargar y descargar las piezas de trabajo, ajustar las herramientas, realizar inspecciones intermedias para los procesos clave y observar el funcionamiento de la máquina, sin necesidad de pesadas operaciones manuales repetitivas. Esto reduce en gran medida la intensidad y la tensión de la mano de obra, además de mejorar las condiciones de trabajo.

(5) Alta eficiencia de producción

Los centros de mecanizado están equipados con almacenes de herramientas y dispositivos de cambio automático de herramientas. Algunos centros de mecanizado también disponen de capacidades de intercambio automático de estaciones de trabajo. Es posible concentrar varios procesos en una sola máquina, lo que reduce el tiempo de preparación de la pieza, medición y ajuste de la máquina, así como el tiempo de transferencia, manipulación y almacenamiento de productos semiacabados, lo que acorta enormemente el tiempo auxiliar y mejora la eficacia de la producción.

(6) Buenos beneficios económicos

Cuando se utilizan centros de mecanizado para procesar piezas, el coste del equipo asignado a cada pieza es caro. Sin embargo, su elevada eficiencia de producción, alta precisión de mecanizado y mecanizado estable reducen la tasa de piezas desechadas, y los bajos costes de los equipos de proceso se traducen en una gran reducción de los costes de producción, con lo que se consiguen buenos beneficios económicos.

(7) Facilita la modernización de la gestión de la producción

El uso de centros de mecanizado para procesar las piezas permite calcular con precisión el tiempo de procesamiento de las piezas y simplifica eficazmente la inspección, la gestión de herramientas y útiles y la gestión de productos semiacabados, lo que favorece la modernización de la gestión de la producción.

Aunque los centros de mecanizado tienen las ventajas mencionadas, son caros, técnicamente complejos, difíciles de mantener, tienen elevados costes de procesamiento y requieren una gestión y un personal operativo de alta calidad. Por lo tanto, hay que tener en cuenta diversos factores para lograr los mejores beneficios económicos para la empresa.

2. Campo de aplicación de los centros de mecanizado

Los centros de mecanizado son máquinas-herramienta de alta eficiencia, alta precisión y altamente automatizadas, con muchas ventajas que las máquinas-herramienta ordinarias no pueden igualar. En la actualidad, la gama de aplicaciones de los centros de mecanizado se amplía constantemente. Para aprovechar al máximo las ventajas de los centros de mecanizado, son más adecuados para procesar piezas con las siguientes características.

(1) Piezas de producción multivarietal en lotes pequeños

La flexibilidad de producción de los centros de mecanizado se refleja no sólo en la rápida respuesta al procesamiento de piezas especiales, sino también en la capacidad de alcanzar rápidamente la producción por lotes y captar rápidamente cuota de mercado.

(2) Piezas con formas y estructuras complejas

Algunas piezas tienen formas y estructuras complejas que requieren costosos equipos de proceso cuando se mecanizan en máquinas herramienta convencionales. Incluso el uso de fresadoras CNC requiere varios cambios de herramienta y utillaje, mientras que con un centro de mecanizado se pueden realizar varios procesos, como fresado, taladrado, mandrinado y roscado, en una sola configuración.

(3) Piezas caras y de alta precisión

Algunas piezas tienen poca demanda pero son caras, y son componentes críticos que no pueden desecharse. Requieren una gran precisión y un tiempo de producción corto. Si se utilizan máquinas-herramienta tradicionales para el procesamiento, es necesario que varias máquinas coordinen el trabajo, y es fácil fabricar productos defectuosos debido a factores humanos.

Al utilizar centros de mecanizado para el procesamiento, el proceso de producción está totalmente controlado por programas, lo que evita factores de interferencia en el flujo del proceso y da como resultado una alta eficiencia de producción y una calidad estable.

(4) Piezas de producción repetidas cíclicamente

Algunos productos tienen demandas de mercado cíclicas y estacionales. Si se utilizan líneas de producción especializadas, no resultaría rentable. El uso de equipos ordinarios da como resultado una baja eficiencia de procesamiento y una calidad inestable. Sin embargo, si se utiliza un centro de mecanizado, una vez cortada con éxito la primera pieza, se puede conservar el programa y la información relacionada. La próxima vez que se fabrique el producto, la producción puede comenzar con un tiempo de preparación mínimo.

(5) Piezas que requieren modificaciones frecuentes

Cuando cambia el objeto de procesamiento, sólo es necesario modificar el programa de procesamiento y ajustar los parámetros de la herramienta para procesar las nuevas piezas. Esto acorta enormemente el ciclo de preparación de la producción y proporciona un atajo para el desarrollo de nuevos productos, la mejora de productos y las modificaciones.

(6) Piezas difíciles de medir

Para algunas piezas difíciles de medir, las características de alta precisión del propio centro de mecanizado pueden aprovecharse al máximo para garantizar la precisión de procesamiento de las piezas.

IV. Estructura principal y parámetros técnicos de los centros de mecanizado

1. Componentes del husillo

El componente del husillo es una de las piezas importantes de un centro de mecanizado. Su rigidez y precisión de rotación afectan directamente a la calidad de procesamiento de la pieza de trabajo. El componente del husillo consta principalmente de la caja del husillo, el motor del husillo, el husillo y los rodamientos del husillo.

El motor de husillo de un centro de mecanizado utiliza principalmente motores de husillo de CC y motores de husillo de CA para lograr una variación continua de la velocidad del movimiento principal. Las acciones de arranque, parada y cambio de velocidad del husillo están controladas por el sistema CNC, y el corte se realiza mediante herramientas montadas en el husillo, que es el componente de salida de potencia para las operaciones de corte.

2. Sistema de apoyo

(1) Cama

La bancada es la base de la máquina-herramienta, y requiere una rigidez estática y dinámica suficientemente alta y una retención de precisión. Al tiempo que se cumplen los requisitos generales de diseño, hay que esforzarse por lograr una estructura razonable, una disposición adecuada de las nervaduras y garantizar una buena tecnología de procesamiento en frío y en caliente.

Para los centros de mecanizado de torneado, generalmente se utiliza una bancada inclinada para mejorar la rigidez. La cama inclinada puede mejorar la condición de fuerza durante el corte, y la sección transversal puede formar una estructura de cavidad cerrada. Su interior se puede rellenar con núcleos de barro y hormigón como materiales de amortiguación, que disipan la energía de vibración a través del desgaste relativo durante la vibración.

(2) Columna

La columna de un centro de mecanizado soporta principalmente la caja del husillo y acomoda el movimiento del eje Z del husillo. La columna debe tener una buena rigidez y estabilidad térmica. Los centros de mecanizado utilizan una estructura de caja cerrada, con placas inclinadas internas para mejorar la resistencia de la columna a la flexión y la torsión. Toda la estructura se consigue mediante fundición.

(3) Guías

La mayoría de los centros de mecanizado utilizan guías de rodadura lineales. Las guías de rodillos tienen coeficientes de fricción muy bajos y pequeñas diferencias entre los coeficientes de fricción estática y dinámica. Proporcionan un movimiento suave a baja velocidad sin arrastrarse, con lo que se consigue una gran precisión de posicionamiento.

Sin embargo, la consecución de esta precisión debe basarse en el estado correcto de la base. De lo contrario, los errores en la altura vertical del soporte provocarán una distorsión lateral estructural, lo que dará lugar a cambios en la resistencia a la fricción en todo el rango de desplazamiento, dando lugar a errores de precisión en el posicionamiento.

En el pasado, cuando se utilizaban guías deslizantes, era necesario raspar y ajustar las superficies de contacto de las guías. Durante el montaje, la distorsión de las guías podía detectarse y corregirse mediante el ajuste. Con las guías rodantes, no existe un proceso de corrección, por lo que resulta difícil evitar la distorsión de la cama o de la vía causada por la instalación. Por lo tanto, debe utilizarse una base de apoyo de tres puntos.

3. Servosistema

(1) Servosistema de husillo

Con el desarrollo de la tecnología CNC, las modernas máquinas herramienta CNC tienen requisitos cada vez más exigentes en cuanto a la transmisión del husillo. Por ejemplo, requieren una velocidad ajustable de forma continua en un amplio rango, un amplio rango de potencia constante y capacidad de transmisión en cuatro cuadrantes. Para satisfacer las necesidades de cambio automático de herramientas y determinadas tecnologías de procesamiento en centros de mecanizado, se requiere un control de orientación del husillo de alta precisión.

En la actualidad, la variación de la velocidad de accionamiento del husillo adopta principalmente dos formas: una es el motor de husillo con variación de velocidad continua segmentada por engranajes; la otra es el motor de husillo que acciona el husillo a través de una correa dentada síncrona o correa de transmisión. Este último tipo de motor de husillo también se denomina motor de amplio rango o motor de corte pesado, caracterizado por un amplio rango de potencia constante.

El control de orientación del cabezal se divide en orientación mecánica y orientación eléctrica. En la actualidad, todos los sistemas CNC nacionales y extranjeros de gama media y alta adoptan el control de orientación eléctrico.

1) Sistema de accionamiento del husillo de CC.

Los accionamientos de husillo de CC suelen utilizar métodos de control de velocidad por tiristores. El servosistema de avance de CC es un sistema de control de doble bucle compuesto por un bucle de velocidad y un bucle de corriente para controlar la tensión de inducido del motor de husillo de CC. El motor de husillo utiliza un motor excitado por separado, con el devanado de excitación y el devanado de inducido independientes entre sí.

Desde el valor mínimo hasta el valor nominal de la velocidad del motor, la corriente de excitación permanece constante, logrando un control de velocidad regulado por tensión, que pertenece al control de par constante. Desde el valor nominal hasta el valor máximo, la corriente de excitación disminuye, logrando un control de velocidad regulado por flujo magnético, que pertenece al control de potencia constante.

2) Sistema de accionamiento del husillo de CA.

Con el desarrollo de la tecnología de control de velocidad de CA, el accionamiento de husillo de las máquinas herramienta CNC adopta ahora mayoritariamente el método de control de motor de husillo con convertidor de frecuencia. El convertidor en el lado de la red eléctrica consiste en un circuito rectificador de puente trifásico totalmente controlado compuesto por seis tiristores. Este circuito puede trabajar en estado de rectificación, suministrando energía directamente al circuito intermedio, y también puede trabajar en estado de inversor, completando la tarea de retroalimentación de energía a la red eléctrica.

El inversor del lado de la carga está compuesto por seis transistores de potencia con diodos libres antiparalelos. Mediante el control del ordenador de campo magnético, el inversor del lado de carga emite una tensión trifásica sinusoidal de modulación de anchura de impulsos (PWM), lo que permite al motor obtener la corriente de par y la corriente de excitación requeridas.

El rango de amplitud de tensión PWM trifásica de salida es de 0-430V, con un rango de ajuste de frecuencia de 0-300Hz. Durante el frenado regenerativo, la energía del motor carga el condensador a través de los seis diodos libres del convertidor. Cuando la tensión del condensador supera los 600 V, la energía del condensador se devuelve a la red eléctrica mediante el control del regulador y el inversor de red.

(2) Servosistema de alimentación

1) Servosistema de alimentación por modulación de anchura de impulsos.

El método de control de velocidad por modulación de anchura de impulsos controla el tiempo de conmutación de los transistores de alta potencia mediante un modulador de anchura de impulsos. Convierte la señal de control de velocidad en una tensión de onda cuadrada de cierta frecuencia, que se aplica a los terminales del inducido del servomotor de CC. Controlando la anchura de la onda cuadrada, se modifica la tensión media en los terminales del inducido, con lo que se consigue el propósito de controlar la velocidad del servomotor.

La CPU del sistema CNC emite una serie de señales de impulsos a través del interpolador. Estos pulsos, después de pasar por el multiplicador de comandos CMR, se comparan con los pulsos de realimentación de posición. La diferencia resultante se envía al registro de error, luego se calcula con ganancia de posición y compensación de offset, y se envía al PWM para la modulación por ancho de pulsos. Posteriormente, se convierte a D/A o tensión analógica y se envía a la unidad de control de velocidad como señal de control de velocidad VCMD.

Los impulsos del codificador de impulsos, una vez confirmada la ausencia de desconexión de la señal por el detector de desconexión, se envían al detector de fase para determinar el sentido de rotación del motor examinando los dos grupos de impulsos PA y PB.

Una señal del detector de fase se somete a conversión F/V para convertirse en la señal de realimentación de velocidad TSA; la otra salida pasa a través del multiplicador de detección DMR para convertirse en la señal de realimentación de posición. El contador de puntos de referencia y la señal de una vuelta PC se utilizan para la operación de retorno del punto de referencia por el método de rejilla.

2) Servosistema de accionamiento de alimentación de CA.

Aunque los servosistemas de alimentación de corriente continua tienen excelentes funciones de regulación de la velocidad, los motores utilizados tienen escobillas y conmutadores propensos al desgaste. Además, las chispas producidas durante la conmutación limitan la velocidad máxima del motor.

Además, los motores de CC tienen estructuras complejas, son difíciles de fabricar, consumen grandes cantidades de materiales de cobre y hierro y tienen unos costes de fabricación elevados. En cambio, los motores de CA no presentan estos inconvenientes.

En los últimos 20 años, con la aparición de nuevos dispositivos electrónicos de alta potencia, los avances en la nueva tecnología de conversión de frecuencia, la moderna teoría de control y la tecnología de control digital por microordenador en aplicaciones prácticas han promovido el rápido desarrollo de la servotecnología de alimentación de CA. Los servosistemas de alimentación de CA han sustituido por completo a los servosistemas de alimentación de CC.

Dado que los servomotores de CA utilizan motores síncronos de imanes permanentes de CA, el dispositivo de accionamiento de alimentación de CA es esencialmente un dispositivo de accionamiento de motor de CC conmutado electrónicamente.

4. Almacén de herramientas y dispositivo automático de cambio de herramientas

Los centros de mecanizado utilizan almacenes de herramientas para lograr el cambio de herramientas, que es actualmente el método de cambio de herramientas ampliamente utilizado en los centros de mecanizado. Con el almacén de herramientas, la máquina solo necesita un husillo fijo para sujetar las herramientas, lo que resulta beneficioso para mejorar la rigidez del husillo.

Un almacén de herramientas independiente aumenta enormemente la capacidad de almacenamiento de herramientas, lo que resulta beneficioso para ampliar la funcionalidad de la máquina y puede aislar mejor diversos factores que afectan a la precisión del mecanizado.

El cambio de herramientas con un almacén de herramientas puede dividirse en dos categorías en función de si interviene un brazo mecánico en el proceso: cambio de herramientas con brazo mecánico y cambio de herramientas sin brazo mecánico. En el proceso de cambio de herramienta con brazo mecánico, un brazo mecánico retira la herramienta acabada del husillo, mientras que simultáneamente otro brazo mecánico retira la herramienta en espera del almacén de herramientas. A continuación, los dos intercambian posiciones para completar el proceso de cambio de herramienta.

Para el cambio de herramientas sin brazo mecánico, las herramientas del almacén se almacenan en paralelo al husillo y las herramientas se colocan en una posición accesible por el husillo. Durante el cambio de herramienta, el cabezal del husillo se desplaza a la posición de cambio de herramienta por encima del almacén. Utilizando el movimiento del eje Z del husillo, la herramienta acabada se inserta en la posición vacía requerida del almacén. A continuación, la herramienta en espera en el almacén gira hasta la posición de espera. El husillo se desplaza en la dirección Z para recuperar la herramienta en espera del almacén e insertarla en el husillo.

Los sistemas con brazos mecánicos son más flexibles en cuanto a la configuración del almacén de herramientas, la posición relativa respecto al husillo y el número de herramientas, con tiempos de cambio de herramienta más cortos. El método sin brazos mecánicos tiene una estructura más sencilla pero tiempos de cambio de herramienta más largos.

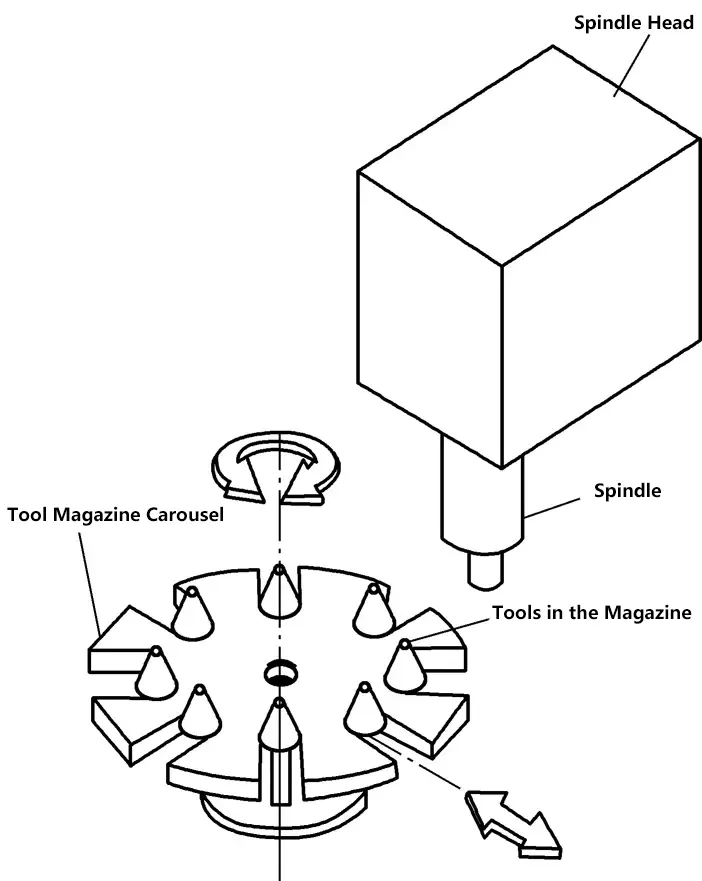

(1) Tipos de almacenes de herramientas de centros de mecanizado

Existen varios tipos de almacenes de herramientas, siendo los de discos y los de cadenas los más utilizados en los centros de mecanizado.

En la estructura de disco (véase la figura 5), las herramientas pueden almacenarse a lo largo del eje del husillo, radialmente o en ángulo. La instalación axial de herramientas es la más compacta, pero para que el cambio de herramienta se alinee con el husillo, algunas herramientas del almacén deben girarse 90° en la posición de cambio de herramienta.

Para grandes capacidades de almacenes de herramientas, se puede adoptar una estructura de tipo tambor para facilitar el almacenamiento y la recuperación, manteniendo al mismo tiempo una estructura compacta. Actualmente, muchos almacenes de herramientas se instalan en la parte superior o lateral de la columna de la máquina, y algunos se instalan sobre cimientos independientes para aislar las vibraciones causadas por la rotación del almacén de herramientas.

En la figura 6 se muestra la estructura básica de un almacén de herramientas de cadena. Suele tener una mayor capacidad de herramientas que un almacén de discos y una estructura más flexible. La capacidad del almacén de herramientas puede aumentarse extendiendo la cadena, o puede mejorarse la utilización del espacio plegando y rebobinando la cadena. Para necesidades de capacidad de herramientas muy grandes, también se pueden adoptar estructuras de cadena múltiple.

(2) Cambiador automático de herramientas para centros de mecanizado

Los cambiadores automáticos de herramientas pueden dividirse en cinco formas básicas: tipo torreta, tipo rotación de 180°, tipo inserción giratoria, tipo rotación de dos ejes y tipo husillo directo. Las herramientas para el cambio automático de herramientas pueden fijarse en portaherramientas especiales, y cada vez que se cambia una herramienta, el portaherramientas se inserta directamente en el husillo.

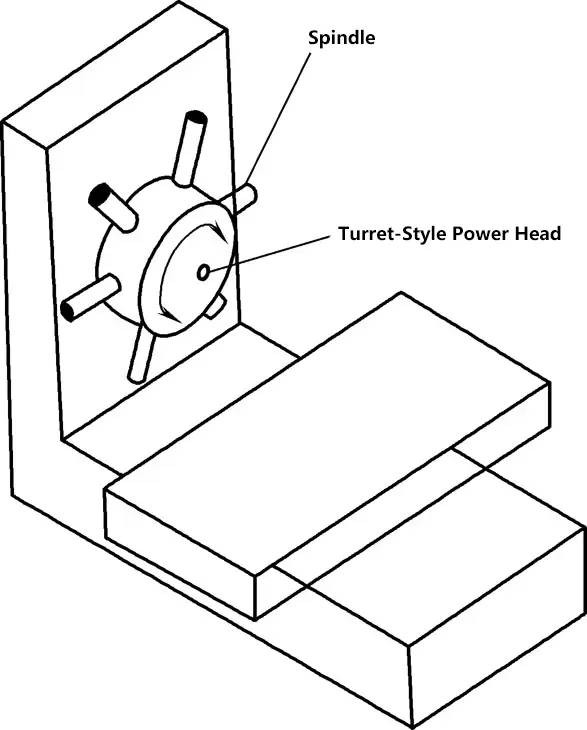

1) Cambiador de herramientas tipo torreta.

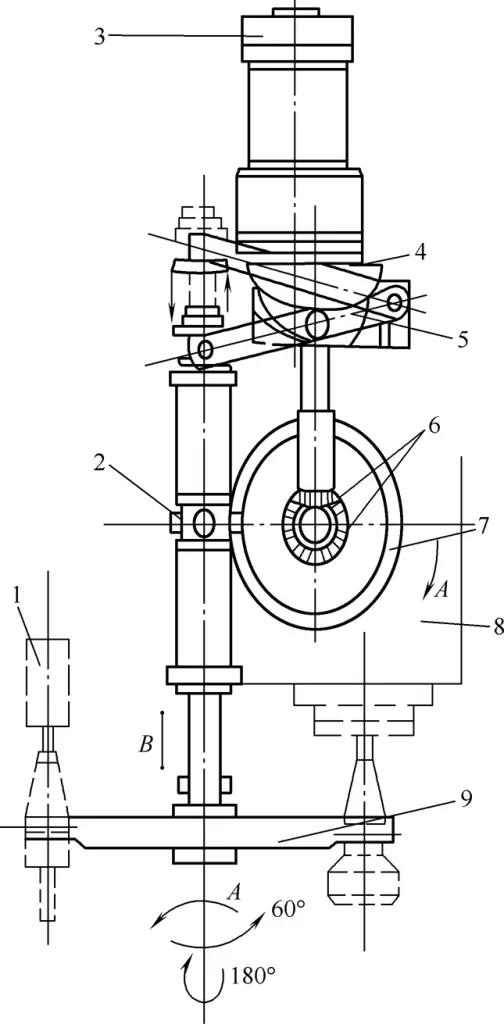

El uso de una torreta para cambiar las herramientas es la forma más antigua de cambio automático de herramientas. Como se muestra en la figura 7, la torreta consta de varios husillos conectados al cabezal motorizado de la fresadora (caja de husillos). Antes de ejecutar el programa, las herramientas se instalan en los husillos y, cuando se necesita una herramienta específica, la torreta gira hasta la posición correspondiente.

La desventaja de este dispositivo es que el número de husillos es limitado. Cuando se utilizan más herramientas que el número de husillos, el operario debe retirar las herramientas utilizadas e instalar las herramientas necesarias para los programas posteriores. El cambio de herramienta tipo torreta no implica desmontar la herramienta, sino cambiar la herramienta y el portaherramientas juntos, por lo que este método de cambio de herramienta es muy rápido. En la actualidad, las máquinas de taladrado NC y otras siguen utilizando almacenes de herramientas de tipo torreta.

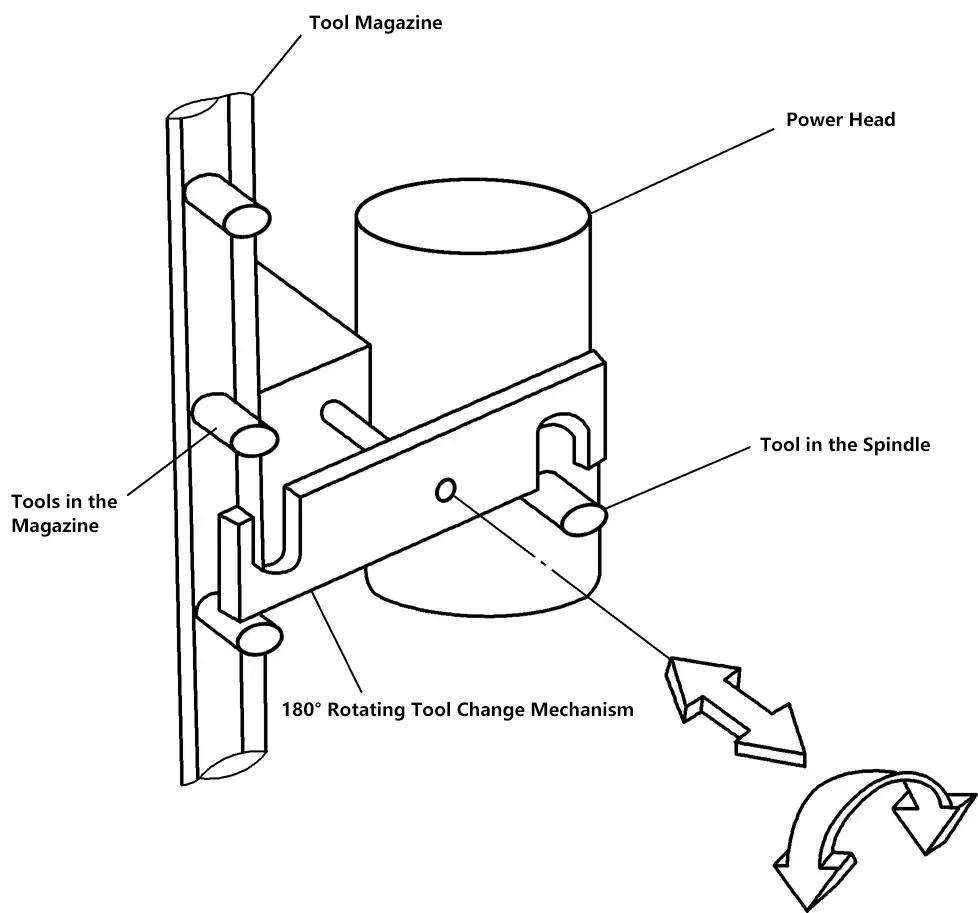

2) Cambiador de herramientas con rotación de 180°.

El cambiador de herramientas más sencillo es el de rotación de 180°, como se muestra en la figura 8.

Al recibir una orden de cambio de herramienta, el sistema de control de la máquina desplaza el husillo a la posición de cambio de herramienta especificada; simultáneamente, el almacén de herramientas se desplaza a la posición adecuada, y el cambiador de herramientas gira y se acopla tanto al husillo como a la herramienta del almacén.

La barra de tracción libera la herramienta del husillo y el cambiador de herramientas retira las herramientas de sus respectivas posiciones; el cambiador de herramientas gira 180° y retira la herramienta del husillo y la herramienta del almacén de herramientas.

A medida que el cambiador de herramientas gira, el almacén de herramientas reajusta su posición para recibir la herramienta retirada del husillo; a continuación, el cambiador de herramientas instala la nueva herramienta en el husillo y la herramienta retirada en el almacén de herramientas; por último, el cambiador de herramientas vuelve a su posición original de "espera".

En este punto, el cambio de herramienta se ha completado y el programa continúa ejecutándose. La principal ventaja de este cambiador de herramientas es su estructura sencilla, el menor número de movimientos implicados y la rapidez en el cambio de herramientas; la principal desventaja es que las herramientas deben almacenarse en un plano paralelo al husillo y, en comparación con los almacenes de herramientas de montaje lateral y trasero, las virutas y el líquido de corte pueden entrar fácilmente en el portaherramientas, por lo que es necesaria una protección adicional para las herramientas.

Las virutas en la superficie cónica del portaherramientas pueden provocar errores en el cambio de herramienta e incluso dañar potencialmente el portaherramientas y el husillo. Algunos centros de mecanizado utilizan una barra de transferencia y colocan el almacén de herramientas en un lateral.

Cuando se llama a un comando de cambio de herramienta, la barra de transferencia retira la herramienta del almacén de herramientas, gira hacia la parte delantera de la máquina y se posiciona para acoplarse con el cambiador de herramientas. El cambiador de herramientas con rotación de 180° puede utilizarse tanto en máquinas horizontales como verticales.

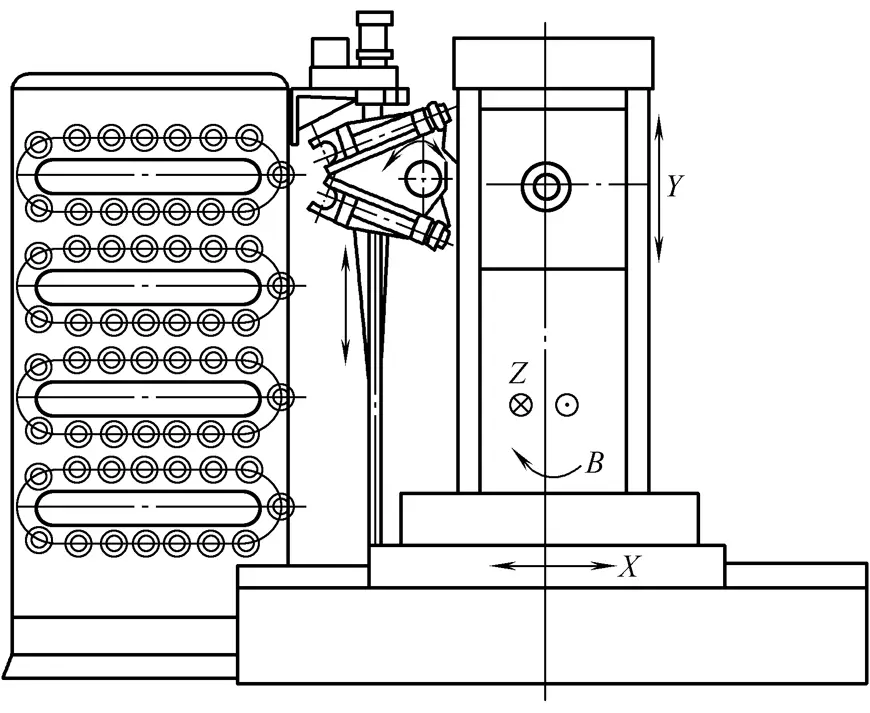

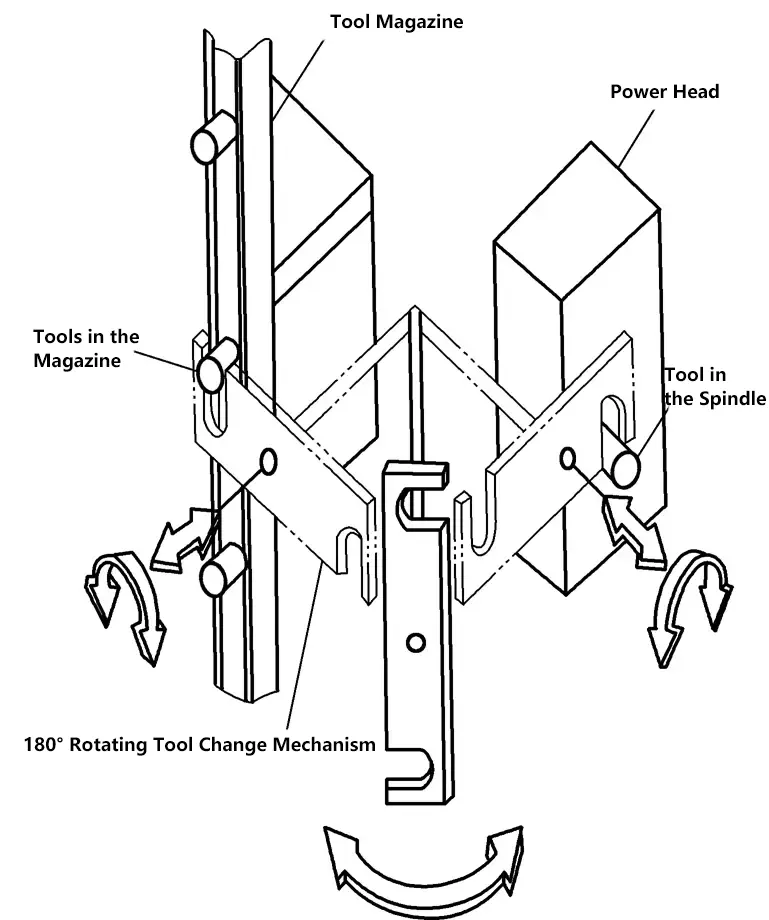

3) Cambiador de herramientas de inserción giratorio.

Esta es una de las formas más utilizadas y es una versión mejorada del cambiador de herramientas de tipo rotativo. El mecanismo de inserción rotativa es una combinación de un cambiador de herramientas y una barra de transferencia. La figura 9 muestra el principio de funcionamiento de un cambiador de herramientas de inserción rotativa aplicado a un centro de mecanizado horizontal. El diseño estructural de este cambiador de herramientas es básicamente el mismo que el del cambiador de herramientas de rotación de 180°.

Cuando se recibe una orden de cambio de herramienta, el husillo se desplaza al punto de cambio de herramienta, el almacén de herramientas gira hasta la posición adecuada, lo que permite al cambiador de herramientas recuperar la herramienta deseada de su ranura; el cambiador de herramientas gira y extrae la herramienta del almacén de herramientas situado en el lateral de la máquina, el cambiador de herramientas gira hasta la parte delantera de la máquina, donde extrae la herramienta del husillo, gira 180° e instala la nueva herramienta en el husillo.

Mientras tanto, el almacén de herramientas se desplaza a la posición adecuada para recibir la herramienta retirada del husillo; el cambiador de herramientas gira hacia el lateral de la máquina y coloca la herramienta retirada del husillo en la ranura del almacén de herramientas.

La principal ventaja de este dispositivo es que las herramientas se almacenan en el lateral de la máquina, evitando la posibilidad de que las virutas dañen el husillo o el portaherramientas. En comparación con el cambiador de herramientas de tipo de rotación de 180°, su desventaja es que hay más acciones durante el proceso de cambio de herramientas, lo que se traduce en un mayor tiempo de cambio de herramientas.

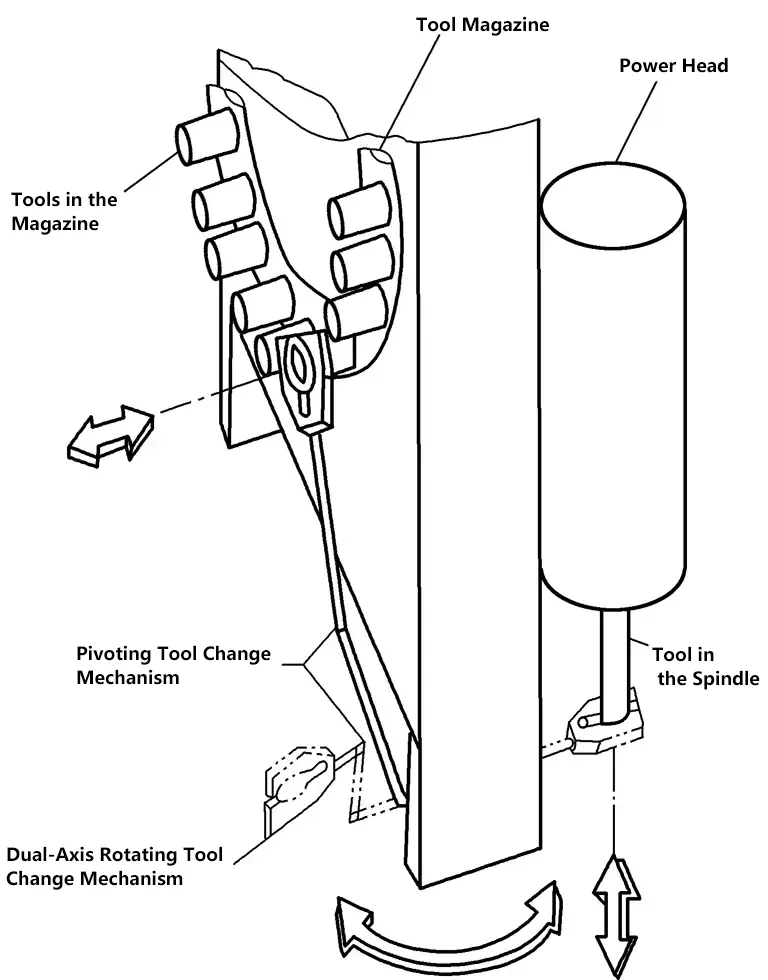

4) Cambiador de herramientas de dos ejes de rotación.

La figura 10 muestra el principio de funcionamiento de un cambiador de herramientas de dos ejes de rotación. Este cambiador de herramientas puede utilizarse con almacenes de herramientas de montaje lateral o posterior, y sus características estructurales son las más adecuadas para centros de mecanizado verticales.

Al recibir una orden de cambio de herramienta, el mecanismo de cambio de herramienta comienza a moverse desde la posición de "espera", agarra la herramienta en el husillo y la retira, gira hacia el almacén de herramientas y devuelve la herramienta al almacén de herramientas; a continuación, recupera la herramienta deseada del almacén de herramientas, gira hacia el husillo e instala la herramienta en el husillo; por último, vuelve a la posición de "espera", completando el cambio de herramienta.

La principal ventaja de este dispositivo es que el almacén de herramientas está situado en la parte lateral o trasera de la máquina, lo que proporciona la máxima protección a las herramientas. Su desventaja es que hay más traslados y movimientos de herramientas. En los centros de mecanizado vertical, este dispositivo ha sido sustituido progresivamente por los cambiadores de herramientas de rotación de 180° y de husillo directo.

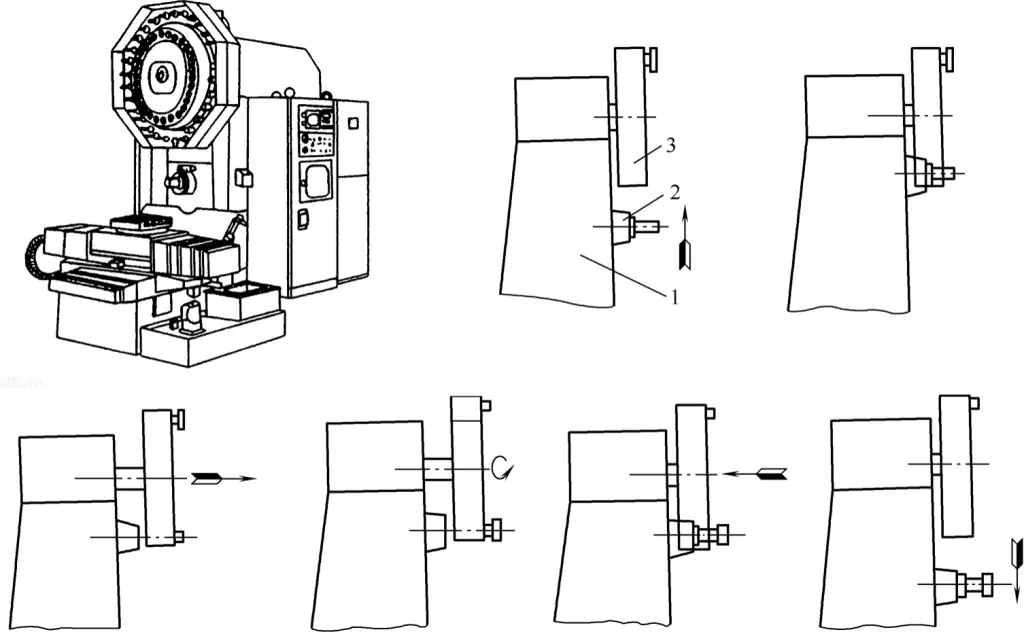

5) Cambiador de herramientas de husillo directo.

El cambiador de herramientas de husillo directo es diferente de otras formas de cambiadores de herramientas. En este dispositivo, o bien el almacén de herramientas se desplaza directamente a la posición del husillo, o bien el husillo se desplaza directamente al almacén de herramientas. La figura 11 muestra la aplicación de un cambiador de herramientas de husillo directo en un centro de mecanizado horizontal.

1-Columna principal

Caja de 2 husillos

Cargador de 3 herramientas

Durante el cambio de herramienta, el husillo se desplaza a la posición de cambio de herramienta, el almacén de herramientas de disco gira hasta la posición de la ranura de la herramienta requerida y desplaza la herramienta desde la posición de "espera" hasta la posición de cambio de herramienta, engranando con el portaherramientas instalado en el husillo.

La barra de tracción se retrae del portaherramientas, el almacén de herramientas se desplaza hacia delante y retira la herramienta; a continuación, el almacén de herramientas gira para alinear la herramienta necesaria con el husillo, se desplaza hacia atrás, inserta la herramienta en el husillo y la fija; por último, el almacén de herramientas se aleja del husillo, se desplaza hacia arriba y vuelve a la posición de "espera", completando así el cambio de herramienta.

En el caso de los centros de mecanizado vertical, los más pequeños suelen realizar los cambios de herramienta moviendo el almacén de herramientas; en algunas máquinas grandes, el proceso de cambio de herramienta difiere del anterior, ya que el almacén de herramientas es demasiado grande para moverlo cómodamente, por lo que o bien el husillo se mueve para retirar e instalar herramientas, o bien se utiliza un brazo robótico para los cambios de herramienta.

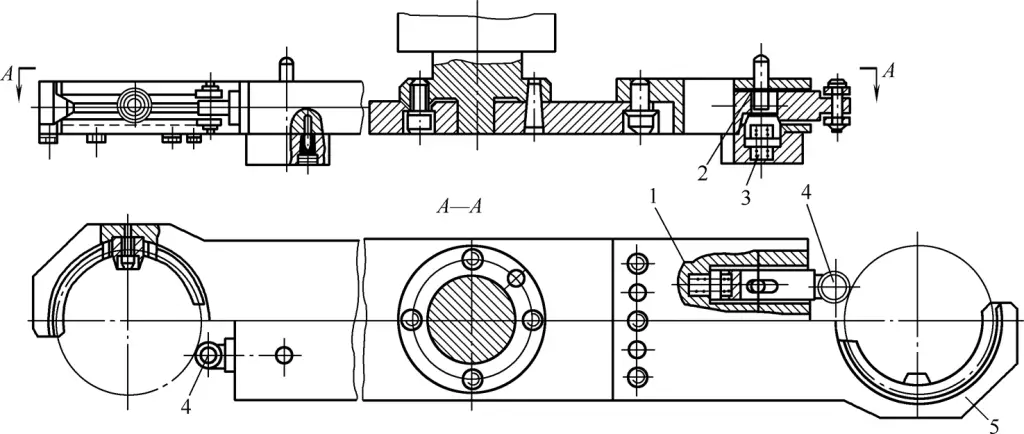

La figura 12 muestra la estructura de un brazo robótico y una pinza, y la figura 13 muestra el proceso de trabajo de un cambio de herramienta robótico.

1 Portaherramientas

2-Eje transversal

3 motores

Leva de 4 ranuras cilíndricas (brazo arriba y abajo)

5-Palancas

Engranaje cónico 6

Rodillo de 7 levas (rotación del brazo)

Caja de 8 husillos

Brazo de cambio de 9 herramientas

1,3-Muelles

2-Pin de bloqueo

4-Pin activo

5-Gripper

V. Funciones principales del sistema CNC

Las funciones del sistema CNC para centros de mecanizado tienen muchas similitudes con las de las fresadoras CNC, pero los sistemas CNC configurados para centros de mecanizado tienen funciones y comandos más ricos y completos en comparación con las fresadoras CNC.

Los sistemas CNC configurados para centros de mecanizado producidos por diferentes fabricantes varían, pero sus funciones básicas son aproximadamente las mismas. Los centros de mecanizado equipados con sistemas FANUC y sistemas SIEMENS son muy utilizados. A excepción del cambio de herramientas, la programación y el funcionamiento de estos centros de mecanizado son básicamente los mismos que los de las fresadoras CNC.

Las funciones de los sistemas CNC suelen incluir funciones básicas y funciones opcionales. Las funciones básicas son funciones esenciales del sistema CNC, mientras que las funciones opcionales son para que los usuarios elijan en función de las características y el propósito de la máquina. Los distintos sistemas CNC tienen funciones diferentes. A continuación se describen brevemente algunas funciones tomando como ejemplo el sistema FANUC.

1. Función de control de múltiples coordenadas

El sistema de control puede controlar un número de ejes de coordenadas, refiriéndose al número máximo de ejes de coordenadas que el sistema CNC puede controlar, incluyendo ejes lineales y ejes rotativos. Los ejes de coordenadas lineales básicos son los ejes X, Y y Z; los ejes de coordenadas rotativos básicos son los ejes A, B y C. El número de ejes simultáneos se refiere al número de ejes de coordenadas que el sistema CNC puede controlar para que se muevan simultáneamente según los requisitos de mecanizado.

La función de control se refiere al número de ejes que el dispositivo CNC puede controlar y que puede controlar simultáneamente. La función de control es uno de los principales indicadores de rendimiento de un dispositivo CNC.

Los ejes de control incluyen ejes móviles y ejes giratorios, ejes básicos y ejes adicionales. Cuantos más ejes puedan controlarse, especialmente cuantos más ejes puedan controlarse simultáneamente, más potente será la funcionalidad del dispositivo CNC, más complejo será el dispositivo CNC y más difícil resultará la programación.

2. Función de compensación de herramientas

La función de compensación de la herramienta incluye la compensación de la longitud de la herramienta y la compensación del radio de la herramienta. La compensación de la longitud de la herramienta incluye además la compensación de la geometría de la herramienta y la compensación del desgaste de la herramienta.

(1) Función de compensación de la longitud de la herramienta

La compensación de la longitud de la herramienta se refiere a la compensación axial de la herramienta, que aumenta o disminuye la posición real de la herramienta en la dirección axial en un valor de desplazamiento en comparación con el valor programado. Esta función no sólo modifica automáticamente la altura de la superficie de corte, sino que también reduce los errores de ajuste axial de la herramienta.

(2) Función de compensación del desgaste de la herramienta

Las herramientas se desgastan durante su uso, y si la compensación del desgaste de la herramienta no se realiza a tiempo, se producirá una disminución de la precisión de mecanizado de las piezas de trabajo. Al ajustar la compensación del desgaste de la herramienta sin modificar la compensación de la geometría de la herramienta, se modifica indirectamente la compensación de la longitud de la herramienta para garantizar la precisión del mecanizado de las piezas de trabajo.

(3) Función de compensación del radio de la herramienta

Utilizando esta función, el centro de la herramienta puede desplazarse automáticamente del contorno de la pieza un radio de la herramienta, lo que permite calcular y programar de acuerdo con las dimensiones reales del contorno de la pieza durante la programación, sin necesidad de calcular y programar basándose en la trayectoria del centro de la fresa.

Esta función también se puede utilizar para compensar la precisión de fabricación insuficiente de las fresas cambiando el valor de compensación del radio de la herramienta, ampliando el rango de selección del diámetro de la herramienta y el error permitido para el reafilado de la herramienta.

El método de cambiar el valor de compensación del radio de la herramienta también se puede utilizar para lograr el fresado por capas y el mecanizado de desbaste y de precisión con el mismo programa de procesamiento, o para mejorar la precisión de mecanizado de las piezas. Además, el cambio de los signos positivo y negativo del valor de compensación del radio de la herramienta también se puede utilizar para procesar ciertas piezas de trabajo que deben coincidir entre sí utilizando el mismo programa de mecanizado.

3. Función de ciclo fijo

Los ciclos de mecanizado son series preprogramadas de operaciones de mecanizado típicas almacenadas en la memoria, que pueden llamarse mediante códigos G cuando sea necesario. El uso de funciones de ciclos de mecanizado puede simplificar enormemente la preparación del programa. Los ciclos de mecanizado incluyen ciclos de taladrado, ciclos de mandrinado, ciclos de roscado, etc.

4. Función de mecanizado espejo

El mecanizado espejo también se conoce como mecanizado de simetría axial. Para una pieza que es simétrica con respecto al eje de coordenadas, utilizando la función de mecanizado espejo, sólo es necesario escribir uno o dos cuadrantes del programa, y los contornos de otros cuadrantes se pueden conseguir mediante el mecanizado espejo.

5. Función de rotación

Esta función puede girar el programa de mecanizado programado en cualquier ángulo dentro del plano de mecanizado para su ejecución.

6. Subprograma

En algunas piezas mecanizadas suelen aparecer trayectorias de mecanizado geométricamente idénticas y, al escribir programas de mecanizado, hay segmentos de programa con secuencias fijas y patrones repetitivos que aparecen en varios programas.

Para simplificar la programación, estos segmentos típicos de los programas de mecanizado con secuencias fijas y patrones repetitivos pueden programarse como subprogramas en un formato determinado y, a continuación, introducirse en la memoria.

Si el programa principal necesita un determinado subprograma durante la ejecución, puede llamar a dicho subprograma mediante una instrucción de llamada a subprograma con un formato específico. Una vez ejecutado el subprograma, vuelve al programa principal y continúa ejecutando los siguientes segmentos del programa.

7. Función de macroprograma

Los programas de macros de usuario se refieren a subprogramas que contienen variables. Los programas de macros de usuario permiten el uso de variables, operaciones aritméticas y lógicas, y transferencias condicionales, lo que hace más cómodo y fácil escribir programas para las mismas operaciones de mecanizado. En el programa de mecanizado, se puede utilizar una instrucción sencilla, la instrucción de macro de usuario, para llamar al programa de macro de usuario.

8. Función preparatoria

La función preparatoria, también conocida como función G, se utiliza para especificar el modo de acción de la fresadora CNC. Las instrucciones de la función G constan del código de dirección G seguido de dos dígitos.

9. Función auxiliar

La función auxiliar es una operación auxiliar esencial en el mecanizado CNC, representada por el código de dirección M seguido de dos dígitos cualesquiera. Diferentes sistemas pueden tener diferentes funciones M. Las funciones auxiliares se utilizan para especificar el arranque/parada del cabezal, el encendido/apagado del fluido de corte, etc.

10. Función de alimentación

La función de avance, también conocida como función F, representa la velocidad de avance y se indica mediante el código de dirección F seguido de varios dígitos. El avance real puede ajustarse mediante el mando de anulación de avance del panel de control del CNC.

11. Función de husillo

La función de husillo del centro de mecanizado se refiere principalmente a la especificación de la velocidad del husillo (herramienta velocidad de corte) durante el proceso de mecanizado. La función del cabezal se representa mediante el código de dirección S seguido de varias cifras, siendo la unidad r/min. Por ejemplo, S1000 indica una velocidad del cabezal de 1000 r/min.

12. Función de visualización gráfica

Los dispositivos CNC pueden estar equipados con CRT monocromo o en color, implementando visualizaciones de caracteres y gráficos a través de software e interfaces. Puede mostrar programas de mecanizado, parámetros, diversos valores de compensación, posiciones de coordenadas, información de alarma, trayectorias dinámicas de movimiento de la herramienta, etc.

13. Función de control de funcionamiento

Los centros de mecanizado suelen disponer de funciones como el funcionamiento en bloque único, la marcha en seco, el salto, el bloqueo de la máquina, la marcha de simulación gráfica y la parada de emergencia.

14. Función de alarma de autodiagnóstico

La función de alarma de autodiagnóstico se refiere a la capacidad del sistema CNC para autodiagnosticar sus fallos de software y hardware. Esta función se puede utilizar para supervisar si toda la máquina herramienta y todo el proceso de mecanizado son normales, y alarmar rápidamente en caso de anomalías, identificando así rápidamente el tipo y la ubicación de los fallos, reduciendo el tiempo de inactividad causado por los fallos.

15. Función de comunicación

Los sistemas CNC modernos suelen estar equipados con interfaces RS232C o interfaces DNC, que permiten la transmisión de señales a alta velocidad con ordenadores de nivel superior. Los sistemas CNC de gama alta también pueden conectarse a INTERNET para cumplir los requisitos de los sistemas FMS (Flexible Manufacturing System) y CIMS (Computer Integrated Manufacturing System).

VI. Desarrollo y dirección de la tecnología CNC

1. Proceso de desarrollo de sistemas CNC

Las máquinas herramienta CNC nacieron en Estados Unidos. Desde la introducción en 1952 de la primera mandrinadora y fresadora CNC de tres coordenadas del mundo, los sistemas CNC han pasado por dos etapas y seis generaciones de desarrollo (véase la Tabla 1).

La primera generación de sistemas CNC utilizaba componentes de tubos de vacío, de gran tamaño, escasa fiabilidad y precio elevado. Se utilizaban principalmente en la industria militar y su aplicación no estaba muy extendida, con bajos volúmenes de producción.

La segunda generación apareció en 1961, formada por sistemas CNC basados en transistores, que mejoraron la fiabilidad y redujeron considerablemente el tamaño.

La tercera generación fue el sistema CNC de circuito integrado comercializado en 1965, que redujo enormemente el tamaño de los dispositivos CNC y mejoró sustancialmente su fiabilidad, haciéndolo aceptable para los usuarios en general. Tanto el volumen de producción como la variedad de máquinas herramienta CNC experimentaron un importante desarrollo.

Las tres generaciones anteriores de sistemas CNC eran esencialmente ordenadores especializados, que dependían principalmente del hardware para implementar diversas funciones de control. Esta fue la primera etapa, denominada sistemas de control numérico (NC).

En 1968, se aplicaron los miniordenadores en los sistemas CNC, convirtiéndose en la cuarta generación de sistemas CNC. La aplicación de microprocesadores en 1974 se convirtió en la quinta generación de sistemas CNC. En 1990, los sistemas CNC abiertos basados en plataformas de PC se convirtieron en la sexta generación de sistemas CNC.

Las tres últimas generaciones pertenecen a la segunda etapa, denominada sistemas de control numérico por ordenador (CNC).

Tabla 1 Seis generaciones de desarrollo de sistemas CNC

| Historia del desarrollo de los sistemas CNC | Año de aparición mundial | Año de aparición en China | |

| Primera etapa (sistemas NC) | Sistema CNC de tubos de vacío de primera generación Sistema CNC de transistores de segunda generación Sistema CNC de circuitos integrados de tercera generación | 1952 1961 1965 | 1958 1964 1972 |

| Segunda etapa (sistemas CNC) | Sistema CNC con miniordenador de cuarta generación Sistema CNC con microprocesador de quinta generación Sistema CNC abierto de sexta generación basado en plataforma de PC (industrial) | 1968 1974 1990 | 1978 1981 1992 |

2. Tendencias de desarrollo de la tecnología CNC

En la actualidad, China dispone de sistemas CNC con derechos de propiedad intelectual independientes, pero la gran mayoría de las máquinas herramienta CNC plenamente funcionales siguen utilizando sistemas CNC extranjeros. Desde la perspectiva de la máquina-herramienta en general, todavía existe una brecha considerable en comparación con sus homólogas extranjeras en términos de fiabilidad, precisión, nivel de automatización y eficiencia de producción.

Con el desarrollo de la ciencia y la tecnología y el auge de las tecnologías de fabricación avanzadas en todo el mundo, los requisitos de la tecnología de mecanizado CNC son cada vez mayores. Con el desarrollo de tecnologías relacionadas, como el corte de ultra alta velocidad y el mecanizado de ultra precisión, se requieren indicadores de rendimiento más altos para las estructuras de las máquinas herramienta, los accionamientos de husillo, los sistemas CNC y los servosistemas de las máquinas herramienta CNC, lo que lleva a las siguientes siete tendencias de desarrollo en la tecnología de máquinas herramienta CNC.

(1) Alta precisión

La alta precisión de las máquinas herramienta CNC incluye una alta precisión geométrica de la máquina herramienta y una alta precisión de mecanizado. La alta precisión geométrica es la base para mejorar la precisión de mecanizado. El aspecto más importante de la precisión geométrica es la precisión de posicionamiento. La mejora de la precisión de posicionamiento, junto con la mejora de las características estructurales y la estabilidad térmica de la máquina, ha mejorado enormemente la precisión de mecanizado de las máquinas herramienta CNC.

Por ejemplo: La precisión de mecanizado de los centros de mecanizado ha mejorado de los ±0,01 mm anteriores a ±0,005 mm, o incluso más. Para alcanzar objetivos de mayor precisión, se adoptan principalmente las siguientes medidas:

1) Sistema de servoaccionamiento.

La adopción de servosistemas digitales de CA ha mejorado enormemente el rendimiento de los servos en términos de precisión de posicionamiento, velocidad de avance y otros aspectos en comparación con los anteriores servosistemas analógicos de CC. Incluso ha habido métodos de servoalimentación lineal denominados de "transmisión cero" que utilizan motores lineales para accionar directamente la mesa de la máquina herramienta, lo que mejora enormemente la precisión del mecanizado.

2) Tecnología de control feedforward.

Los servosistemas anteriores multiplicaban la desviación entre la posición del comando y la posición real por la ganancia del bucle de posición, y el producto se utilizaba como comando de velocidad para controlar la velocidad del motor. Este método siempre tenía un error de retraso en el seguimiento de la posición, lo que provocaba un deterioro de las condiciones de mecanizado al procesar esquinas o arcos.

El denominado control feedforward añade un método de control de comandos de velocidad al sistema de control original, lo que reduce en gran medida el error de retraso de seguimiento, mejorando así la precisión de mecanizado del corte de esquinas.

3) Tecnología de control de compensación no lineal para la fricción dinámica y estática de máquinas herramienta.

La no linealidad de la fricción dinámica y estática en las máquinas herramienta puede provocar el arrastre del sillín. Además de tomar medidas para reducir la fricción estática en la estructura de la máquina, los nuevos servosistemas digitales tienen la función de control de compensar automáticamente la no linealidad de la fricción dinámica y estática en los sistemas mecánicos.

4) Desarrollo y aplicación generalizada de la tecnología de compensación.

Las máquinas herramienta CNC modernas utilizan la función de compensación de software de los sistemas de control numérico por ordenador para realizar diversas compensaciones en el servosistema, como la compensación de error de punto fijo de movimiento axial, la compensación de error de paso de husillo, la compensación de holgura, la compensación de deformación térmica, etc.

5) Equivalente de impulsos de alta precisión.

El equivalente de impulsos de alta precisión puede mejorar la precisión de posicionamiento y la repetibilidad.

6) Adopción de dispositivos de detección de posición de alta resolución.

Por ejemplo: Codificadores de impulsos de alta resolución, circuitos de subdivisión compuestos por microprocesadores integrados, que mejoran considerablemente la resolución.

(2) Alta velocidad

Mejorar la eficacia de la producción ha sido siempre uno de los objetivos del desarrollo de la tecnología de las máquinas herramienta. La aparición y el rápido desarrollo de las máquinas herramienta CNC se debe en parte a su eficiencia de producción mucho mayor en comparación con las máquinas herramienta convencionales.

En los últimos años, la eficiencia de producción de las máquinas herramienta CNC ha mejorado significativamente, principalmente reduciendo el tiempo de corte y el tiempo auxiliar no de corte. La reducción del tiempo de corte se consigue aumentando la velocidad de corte, es decir, aumentando la velocidad del husillo.

La velocidad del husillo de los centros de mecanizado ha pasado de 4000-6000 r/min hace 10 años a las 8000-12000 r/min actuales, alcanzando la máxima más de 100000 r/min. La velocidad del husillo de los tornos CNC también ha aumentado a 5000-20000 r/min, y la velocidad lineal de las muelas abrasivas ha aumentado a 100-200 m/s.

Según las últimas estadísticas, el tiempo de corte de los centros de mecanizado no supera los 55% del tiempo total de trabajo. Por lo tanto, reducir el tiempo de no corte es un medio importante para mejorar la eficiencia de la producción. El tiempo de no corte consta de dos partes: una es el tiempo de desplazamiento rápido, que es el tiempo necesario para el movimiento rápido; la otra es el tiempo auxiliar, principalmente el tiempo de cambio de herramienta y el tiempo de cambio de pieza.

Para acortar el tiempo de movimiento rápido, es necesario aumentar la velocidad de movimiento rápido. Actualmente, la velocidad general de movimiento rápido ha alcanzado los 20~24m/min, algunas rondan los 30m/min, y la más rápida puede alcanzar los 60m/min.

Especialmente la aparición de los servomotores de avance de movimiento lineal ha aportado la posibilidad de aumentar aún más la velocidad de movimiento. Además, para reducir el tiempo de las acciones auxiliares, es necesario acortar el tiempo de cambio automático de herramienta y de cambio automático de pieza.

En la actualidad, el tiempo de rotación de la torreta de los tornos CNC ha alcanzado los 0,4~0,6s, el tiempo de cambio automático de herramientas de los centros de mecanizado ha alcanzado unos 3s, y el más rápido puede llegar a 1s. El tiempo de cambio de palets de los centros de mecanizado se ha reducido de 12~20s en el pasado a 6~10s, y el más rápido alcanza los 2,5s.

En la actualidad, para mejorar los indicadores de velocidad se toman medidas principalmente desde los siguientes aspectos:

1) Sistema CNC.

El microprocesador es el componente central de los sistemas CNC modernos. Se utilizan microprocesadores de mayor número de bits y frecuencia para mejorar la velocidad de cálculo básica del sistema. Actualmente, se ha pasado de CPU de 16 bits a CPU de 32 bits, y se está evolucionando hacia CPU de 64 bits. Se adoptan microprocesadores de 32 bits y estructuras multimicroprocesador para mejorar la capacidad de procesamiento de datos del sistema, es decir, para aumentar la velocidad y la precisión de los cálculos de interpolación.

2) Configure el potente PLC integrado de alta velocidad.

Al mejorar la velocidad de ejecución del PLC, cumple los requisitos de mecanizado de alta velocidad de las máquinas herramienta CNC. Los nuevos PLC tienen CPU dedicadas, con una velocidad de ejecución de instrucciones básicas que alcanza μs/paso, y los pasos programables pueden ampliarse a más de 16.000 pasos. La función de procesamiento de alta velocidad del PLC se utiliza para permitir la combinación orgánica entre CNC y PLC, cumpliendo varios requisitos de control en tiempo real durante el funcionamiento de la máquina herramienta CNC.

3) Mejorar el nivel de control multieje.

Todos los nuevos sistemas CNC disponen de funciones de control multieje, que pueden utilizar la vinculación multieje para lograr el mecanizado de superficies complejas y especiales, y también pueden adoptar el mecanizado simultáneo multiherramienta con control multitorreta.

4) Aplicación de herramientas de corte ultrarrápidas.

En la actualidad, las herramientas con recubrimiento de diamante y las herramientas cerámicas se han aplicado en el mecanizado ultrarrápido.

(3) Alta automatización

Después de que el sistema CNC se convirtiera en un sistema CNC basado en microprocesador, las funciones del sistema se han ampliado continuamente, por lo que el nivel de automatización de las máquinas herramienta CNC también se ha mejorado continuamente.

Además del cambio automático de herramientas y el cambio automático de piezas, han aparecido sucesivamente funciones como la gestión de la vida útil de las herramientas, el cambio automático de herramientas de repuesto, la medición y compensación automática del tamaño de las herramientas, la medición y compensación automática del tamaño de las piezas y el ajuste automático de los parámetros de corte, con lo que la automatización de las máquinas individuales ha alcanzado un nivel muy alto. También se están mejorando continuamente las funciones de control del desgaste y la rotura de las herramientas.

(4) Alta fiabilidad

La fiabilidad del funcionamiento de las máquinas herramienta CNC depende principalmente de la fiabilidad del sistema CNC y de los distintos servosistemas. En la actualidad, se adoptan principalmente las siguientes medidas para mejorar la fiabilidad:

1) Mejorar la calidad del hardware del sistema CNC.

Seleccionar chips de circuitos de mayor integración, establecer y aplicar una estricta selección de componentes, una fabricación estable de productos y pruebas exhaustivas de rendimiento.

2) Modularización, normalización y universalización.

En la actualidad, las funciones de los sistemas CNC modernos son cada vez más potentes, lo que permite que las estructuras de hardware y software del sistema alcancen la modularización, la estandarización y la universalización, lo que facilita la organización de la producción, el control de calidad y el mantenimiento del usuario.

(5) Multifuncionalidad

1) Las máquinas herramienta CNC adoptan la multifuncionalidad para mejorar la utilización de los equipos.

La multifuncionalidad significa combinar las funciones de diferentes máquinas herramienta en una sola máquina herramienta. Sus representantes típicos son varios centros de mecanizado equipados con mecanismos de cambio automático de herramientas (la capacidad del almacén de herramientas puede alcanzar más de 100 herramientas), que pueden realizar simultáneamente múltiples procesos como fresado, mandrinado, taladrado, torneado, escariado, roscado e incluso rectificado en la misma máquina herramienta.

Para mejorar aún más la eficiencia del trabajo, las modernas máquinas herramienta CNC (como varios centros de mecanizado de cinco caras) han adoptado el corte multihusillo y multifaz, es decir, la realización simultánea de diferentes operaciones de corte en distintas partes de una pieza de trabajo.

Además, el número de ejes de control en los sistemas CNC modernos aumenta constantemente, y algunos alcanzan hasta 31 ejes, y el número de ejes vinculados simultáneamente ha llegado a 7. Estas máquinas herramienta tienen una mayor precisión de mecanizado y pueden mejorar en gran medida la eficiencia del trabajo, ahorrar espacio, reducir la cantidad de equipos y ahorrar inversión.

2) Buena función de diálogo hombre-máquina.

En una sola máquina herramienta, el procesamiento de piezas y la edición de programas pueden realizarse simultáneamente, es decir, tiene la función de operación en primer plano y edición en segundo plano. Los sistemas CNC modernos utilizan CRT en color para la visualización bidimensional de la trayectoria, y los mejores pueden lograr la simulación gráfica dinámica tridimensional en color, mostrando la trayectoria de mecanizado del código programado, facilitando la depuración y modificación de los programas de piezas, y garantizando la seguridad del proceso de mecanizado real.

3) Mayor función de comunicación.

La evolución de las máquinas herramienta CNC de máquinas autónomas a FMC (Flexible Manufacturing Cell, célula de fabricación flexible), FMS (Flexible Manufacturing System, sistema de fabricación flexible) y su posterior conexión en red para formar CIMS (Computer Integrated Manufacturing System, sistema de fabricación integrado por ordenador) exige que los sistemas CNC dispongan de funciones de comunicación más potentes.

La mayoría de los sistemas CNC disponen de interfaces serie de larga distancia de alta velocidad RS232C y RS422, que pueden intercambiar diversos datos con ordenadores de nivel superior según los requisitos de formato del usuario. Los sistemas CNC de gama alta deben tener interfaces DNC (Control Numérico Distribuido), que pueden lograr la comunicación de datos entre varias máquinas herramienta CNC y también pueden controlar directamente varias máquinas herramienta CNC.

Para adaptarse al desarrollo de la tecnología de automatización y cumplir los requisitos de una automatización de fábricas cada vez a mayor escala y la necesidad de conectar en red distintos fabricantes y tipos de máquinas herramienta CNC, las máquinas herramienta CNC modernas han adoptado las redes de control industrial MAP (Manufacturing Automation Protocol). Ya se ha implantado la versión 3.0 de MAP, que crea las condiciones para que las modernas máquinas herramienta CNC entren en FMS y CIMS.

(6) Automatización de la programación CNC

La programación automática CAM es actualmente el método de programación de mecanizado CNC más avanzado.

En la actualidad, se utiliza ampliamente el software de programación automática interactiva gráfica CAD/CAM. Utiliza CAD para completar el dibujo por ordenador de las geometrías de las piezas y, a continuación, mediante el cálculo de datos de la trayectoria de la herramienta interna del ordenador y el posprocesamiento, genera automáticamente programas de procesamiento de piezas NC, que luego se transmiten a las máquinas herramienta CNC a través de interfaces de comunicación para el procesamiento de control automático, logrando así la integración CAD/CAM y realizando el diseño y la fabricación sin dibujos.

Además, con el desarrollo de la tecnología CIMS, ha surgido un método de programación totalmente automático que integra CAD/CAPP (Computer-Aided Process Planning)/CAM. La mayor diferencia con la programación del sistema CAD/CAM es que los parámetros del proceso de mecanizado necesarios para la programación no necesitan la participación humana, sino que se obtienen directamente de la base de datos CAPP del sistema.

(7) Inteligencia Los sistemas CNC modernos han introducido la tecnología de control adaptativo.