Curvado de tubos ha evolucionado paralelamente al auge de la construcción naval, la petroquímica y otras industrias. En los últimos años, ha experimentado un rápido desarrollo en los sectores de las motocicletas, las bicicletas y los muebles metálicos.

Métodos de curvatura y flexión

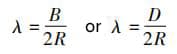

Curvatura

En el curvado de tubos, se define como curvatura la relación entre la mitad de la anchura del tubo en la dirección de curvado y el radio de curvatura.

Dónde:

- D - el diámetro del tubo (mm)

- B - la anchura del tubo rectangular en la dirección de la flexión (mm)

Es evidente que cuanto mayor sea B o D, y menor sea R, mayor será la curvatura.

Métodos de plegado

Técnicas de curvado de tubos pueden clasificarse, según el método, en curvado por rotación, curvado por empuje, curvado por prensa y curvado por rodillo; según la temperatura, en curvado en frío y curvado en caliente; y según la presencia de un mandril, en curvado con mandril y curvado de forma libre.

Aspecto del curvado de tubos y radio mínimo de curvatura

Durante la flexión de tubos, el material del lado exterior de la zona de deformación experimenta un estiramiento tangencial y se alarga, mientras que el material del lado interior experimenta una compresión tangencial y se acorta. Las principales manifestaciones son el adelgazamiento del material del tubo en el lado exterior debido al alargamiento, y si éste supera la velocidad de alargamiento del material, el tubo se romperá.

En el interior, la compresión provoca un exceso de material; si este exceso supera la capacidad de fluencia del material, se producen arrugas en la cara interna del tubo doblado. Para garantizar la calidad del curvado de tubos, es esencial controlar el grado de deformación dentro de un rango aceptable.

El límite de deformación por flexión, que es el grado de deformación admisible durante el curvado del tubo, depende de factores como las propiedades mecánicas del material, las dimensiones estructurales de los accesorios tubulares, el espesor de pared y el proceso de curvado. En la tabla 3-11 se indican los valores mínimos de radio de curvatura para acero con bajo contenido en carbono, suponiendo que la relación entre el espesor de la pared y el diámetro sea superior a 0,1.

Tabla 3-11: Radio de curvatura mínimo para tubos de acero con bajo contenido en carbono (t/D ≥ 0,1).

| Métodos de plegado | Radio mínimo de curvatura | Métodos de plegado | Radio mínimo de curvatura |

| Plegado rotativo | (2 a 2,5) x Diámetro | Prensas plegadoras | ≥16D |

| Prensas plegadoras | (2,5 a 3) x Diámetro | Curvado de rodillos | 12D |

Selección de matrices de curvar tubos de pared delgada

1) Para los tubos de acero con una curvatura elevada (B/R) y una relación t/B superior a 0,2, se emplea el método de curvado por empuje para el curvado o la transformación en codo.

2) Para piezas con una curvatura pequeña (B/R) y un ángulo central del arco pequeño, se puede considerar un método de plegado en prensa con matrices superiores e inferiores. El plegado en prensa suele requerir t/B > 0,1.

3) Para piezas con una curvatura pequeña (B/R) pero un ángulo central grande, se aconseja el curvado en una curvadora de tubos simple. El mecanismo de sujeción de una curvadora de tubos simple, unido a la matriz del mandril, no está limitado por la longitud del brazo giratorio como ocurre con una curvadora de tubos hidráulica.

4) Para piezas con un radio de curvatura R grande, pero también con un ángulo central grande, se puede utilizar una curvadora de tres rodillos para el conformado. Las matrices son sencillas y versátiles. Las piezas en forma de anillo pueden doblarse en varios anillos a la vez y luego cortarse en piezas individuales.

5) Para piezas con un radio de curvatura R inferior a 350 mm, se puede considerar el método de bobinado en una dobladora de tubos hidráulica. Esto se debe a que el diámetro máximo de la rueda del mandril, incluida la brida, es ≤800mm, que puede mecanizarse en un torno estándar, lo que reduce significativamente los costes de material y, en consecuencia, el coste total.

Con grandes volúmenes de producción y una gran capacidad de procesamiento, el radio de curvatura R puede aumentar hasta 1000 mm. Varios fabricantes nacionales ya pueden producir curvadoras automáticas de tubos con un radio de curvatura de 1000 mm.

6) En el diseño de matrices de curvado de tubos rectangulares, cuando 2,5 ≤ R/B ≤ 10, además del método de enrollado, deben considerarse otros medios auxiliares, como sobresalir la superficie de trabajo de la rueda del mandril o rellenar la cavidad del tubo con arena u otros rellenos.

Esto se debe a que, en el curvado de alta curvatura, los métodos distintos al uso de un mandril tipo cadena no pueden garantizar que los diámetros interior y exterior del tubo sean completos tras la deformación, y los mandriles tipo cadena son muy caros de procesar.

7) Al seleccionar las matrices de curvado, también debe tenerse en cuenta la relación entre el espesor de pared t y la anchura B del tubo rectangular en la dirección de curvado. Una relación mayor facilita el conformado, mientras que una relación menor lo dificulta.

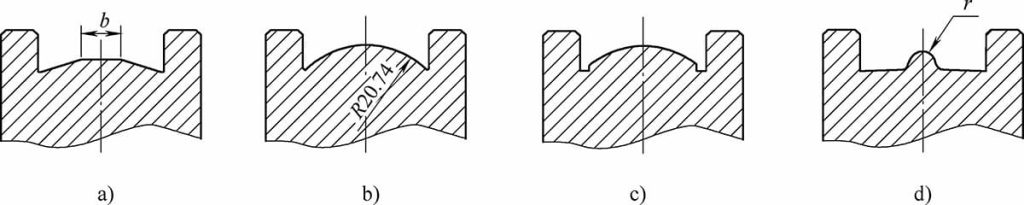

Los métodos de selección anteriores, excepto el segundo, se basan en una relación t/B de ≥0,05. La figura 3-73 muestra el efecto de doblado con una rueda de mandril saliente rellena de arena amarilla a la izquierda, y sin arena a la derecha. Condiciones de doblado: tamaño del tubo rectangular 30mm×20mm×1mm, anchura en la dirección de doblado 20mm, radio de la línea central del tubo después del doblado 60mm, con el contenido de humedad de la arena amarilla en torno a 1,5%.

Cálculo de la altura de protrusión en el núcleo de un modelo de curvado de tubo rectangular

Fórmula para calcular la altura del saliente de la rueda central

Los tubos rectangulares no suelen utilizarse como conductos para fluidos, sino que se emplean más comúnmente en las estructuras de soporte de los accesorios de los edificios. Por lo general, sólo se exige el diámetro exterior y el aspecto liso de las dos superficies laterales, mientras que no se hace hincapié en la deformación de las superficies interiores. Este enfoque permite tomar medidas para evitar las arrugas en las superficies visibles.

El uso de una rueda de núcleo saliente en el modelo de curvado de tubos cuadrados y rectangulares es un medio eficaz para evitar las arrugas laterales. Gracias a la práctica a largo plazo y a la acumulación de datos, se ha comprobado que es posible calcular la altura de la protuberancia. La idea central es convertir la cantidad de deformación por compresión dentro de la línea media del tubo en la altura de la protuberancia del núcleo.

El cálculo es el siguiente:

El coeficiente de deformación por compresión dentro de la línea media multiplicado por la anchura de deformación dentro de la línea media, menos la capacidad de fluencia del material en condiciones naturales (las condiciones naturales se refieren a la temperatura ambiente sin ninguna presión positiva o negativa) y el valor de comparación (el valor de comparación se refiere a la relación entre el espesor del material y el diámetro de deformación en condiciones sin bordes de presión, es decir, la capacidad de fluencia inherente del material).

El valor resultante, multiplicado por dos, representa el aumento de longitud a medida que el borde comprimido del tubo pasa de una línea recta a una curva.

La condición de equilibrio para una curva sin arrugas en el tubo es:

En la fórmula,

- L - la deformación por compresión (mm);

- R - el radio de curvatura (mm);

- t - el grosor de la pared del tubo (mm);

- B - la anchura del tubo en la dirección de la flexión (mm).

Si el valor calculado es superior a cero, es necesario establecer un saliente del mandril.

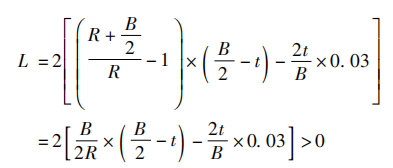

En este punto, el resultado calculado puede añadirse a la longitud de la línea de trabajo de la rueda del mandril, convirtiendo el segmento recto en un arco. Si el arco resultante es demasiado alto y afecta al conformado de las paredes de ambos lados del tubo, se puede conseguir un buen efecto entallando (2-4)t de cada pared lateral (ver Figura 3-74c).

Mediante el cálculo, sabemos que el valor de la fluencia del material (2t/B×0,03) es en realidad bastante pequeño. En casos de espesores relativamente bajos, basta con redondear adecuadamente el resultado calculado.

Estilos de protuberancia de la rueda de mandril

La forma de la sección transversal del saliente de la rueda del mandril puede ser trapezoidal (véase la figura 3-74a), en forma de arco (véase la figura 3-74b, c) o semicircular (véase la figura 3-74d). Estas tres formas son adecuadas para doblar piezas con curvaturas que van de pequeñas a grandes, respectivamente.

Durante la fase de prototipo, utilizando las ruedas con núcleo de fondo plano existentes, se pueden colocar tiras de acero de la altura adecuada o barras de acero redondas del diámetro apropiado para el moldeo de prueba. Tras la recopilación de datos, la modificación de las ruedas de núcleo puede lograr un aumento significativo de la eficiencia. Este método de cálculo es muy adecuado para tubos rectangulares en los que el plano exterior sirve de superficie de apariencia.

Ampliando su aplicación al curvado de tubos redondos y hexagonales, así como a la perfilado de tubos cuadrados, es igualmente significativo y eficaz, como se muestra en la figura 3-75.

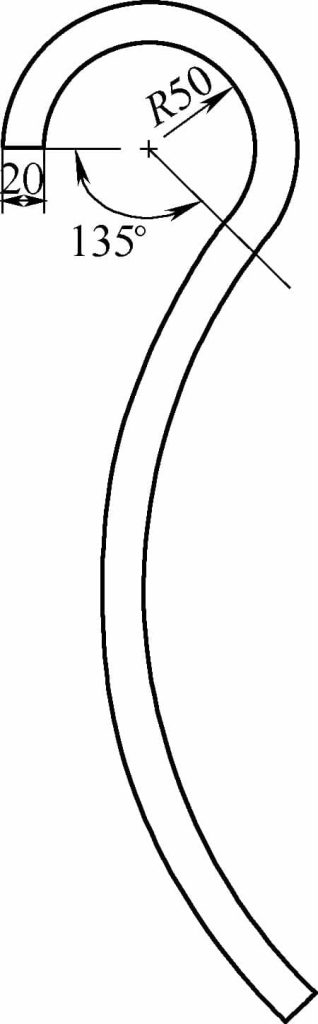

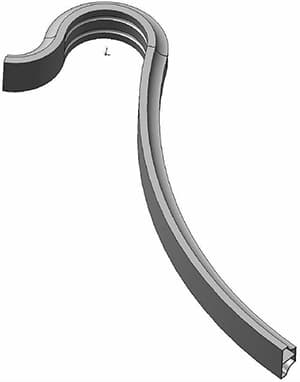

Por ejemplo, consideremos un tubo rectangular con unas dimensiones externas de 20 mm x 30 mm y un espesor de pared de 1 mm, doblado a lo largo de los 20 mm de anchura hasta un radio de R=50 mm. El producto semiacabado después de la transformación se muestra en la figura 3-76. Calcule la altura que sobresale en la rueda del núcleo.

Dadas: R = 50 mm, B = 20 mm, t = 1 mm.

Sustituyendo los valores en la fórmula, obtenemos

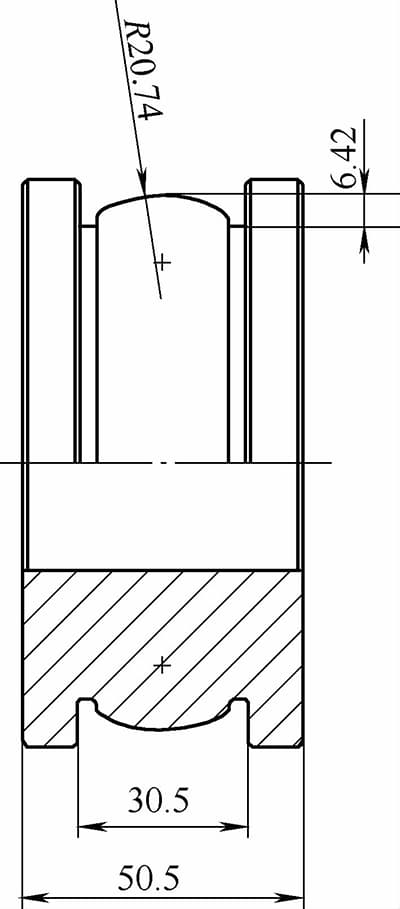

2 × (0.2 × 9 - 0.006) mm = 3.588mm, con una altura de cuerda de 6.42mm, como se muestra en la Figura 3-77.

Cuando el radio de curvatura relativo del tubo es demasiado pequeño (B/R ≤ 5), el exceso de material en el interior de la línea central es demasiado abundante para ser acomodado por una sola curva. En tales casos, se emplea una técnica de doble curva, también conocida como método de doble nervadura, para procesar la rueda del mandril, como se muestra en la figura 3-78.

Las condiciones de conformado representadas en la Figura 3-79 son las siguientes: una nervadura central hecha de tubo de aleación de aluminio, con un espesor de material de 1,2 mm, una anchura de 50 mm y una dirección de flexión B de 25 mm; el diámetro de trabajo de la rueda del mandril es de 100 mm. El tubo se rellena con arena, que tiene un contenido de humedad de aproximadamente 1,5%.

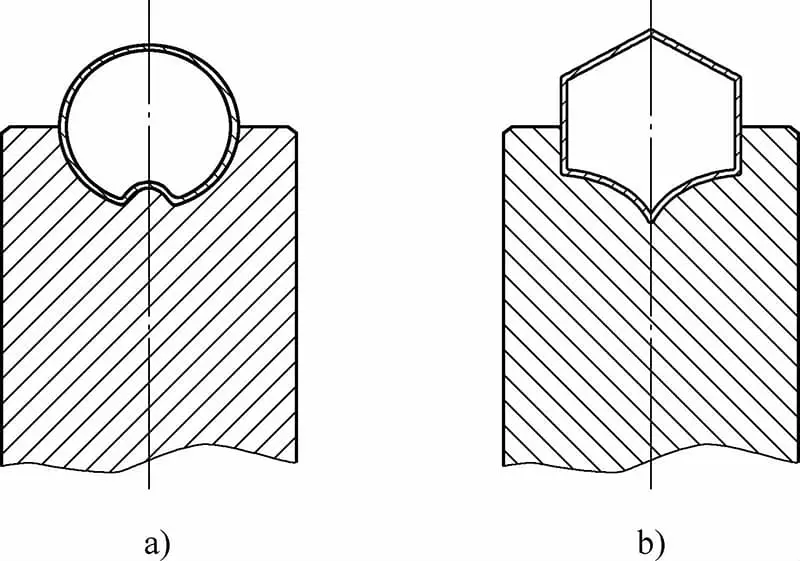

La curva que supera una rotación de 360 grados.

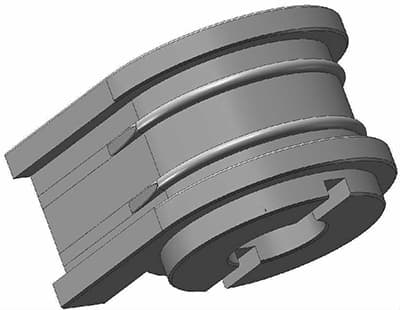

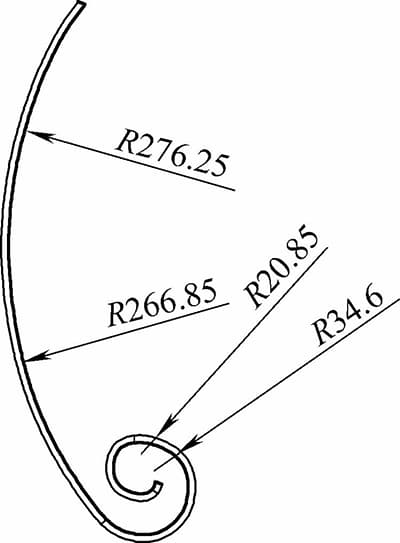

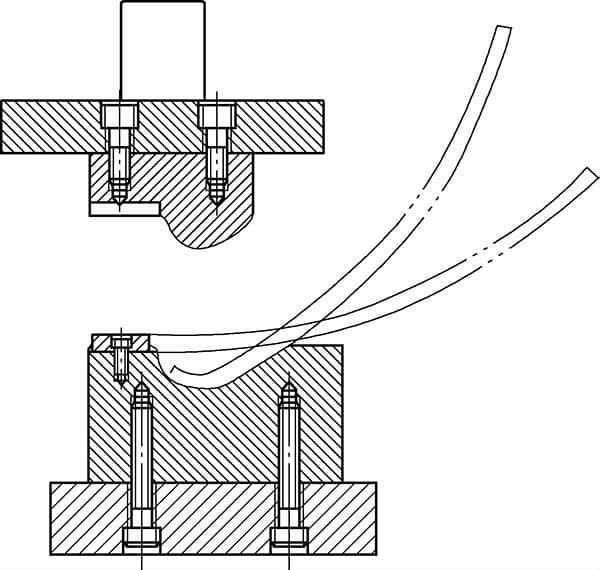

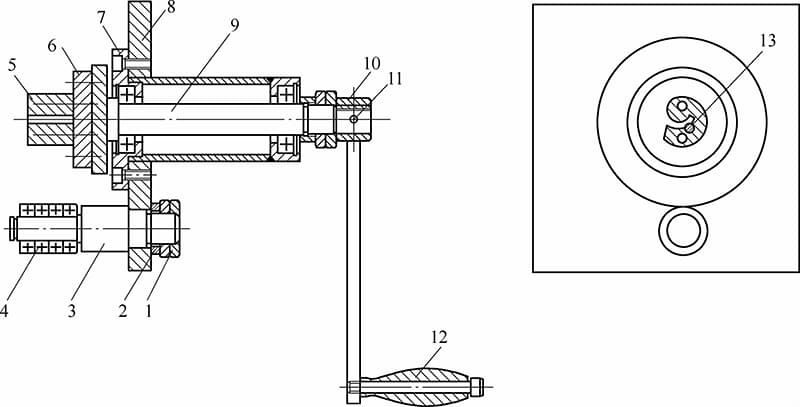

La imagen de la Figura 3-80 muestra un tipo de pata de chimenea fabricada con tubo de sección hueca laminado en frío de 40×8×0,8. Esta pieza se clasifica dentro de los moldes de doblado debido al movimiento de rotación del molde de conformado. Después del proceso inicial de doblado, como se muestra en la figura 3-81, el material se fija dentro del hueco del mandril 5 mediante una fijación de tipo leva 13 en un molde de laminado manual, y se da forma a la pieza girando la manivela 12 como se ilustra en la figura 3-82.

La ventaja de este molde es que permite ángulos de conformado superiores a 360 grados.

Proceso de curvado: Curvado de rodillos de radio grande (curvadora de tres rodillos) → Primer curvado (prensa mecánica) → Rodando (manual).

1-Tuerca 2-Arandela 3-Eje 4-Rodamiento 5-Núcleo del troquel 6-Base del núcleo del troquel 7-Manguito del rodamiento 8-Pie de columna 9-Husillo principal 10-Manguito del brazo de fuerza 11-Pinza de fijación 12-Mango 13-Pinza de la leva