Guía de diseño de componentes de chapa metálica 1

Introducción

Las chapas metálicas son planchas de acero con espesores significativamente menores en comparación con su longitud y anchura. Tienen poca resistencia a la flexión lateral y no son adecuadas para aplicaciones sometidas a cargas de flexión lateral.

Aunque la chapa metálica está hecha de metal, su forma geométrica específica y su pequeño grosor dan lugar a requisitos de procesamiento especiales para los componentes de chapa metálica. Existen tres categorías principales de técnicas de procesado relacionadas con los componentes de chapa metálica:

1.Corte: Esto incluye cizalla y puñetazos.

2.Conformado: Consiste en doblar, plegar, enrollar los bordes y embutir.

3.Unión: Engloba la soldadura, el pegado y técnicas similares.

El diseño estructural de los componentes de chapa metálica debe tener en cuenta principalmente los requisitos y las características de las técnicas de procesamiento. Además, debe prestarse atención al tamaño del lote de los componentes.

Los componentes de chapa metálica se adoptan ampliamente debido a varias ventajas:

1.Facilidad de deformación, que permite la fabricación de diversas formas de componentes utilizando técnicas de procesamiento sencillas.

2.Ligereza de los componentes de chapa metálica.

3.Mínimos requisitos de procesamiento gracias a la alta calidad de la superficie y a las pequeñas tolerancias dimensionales en la dirección del espesor, lo que a menudo elimina la necesidad de mecanizar la superficie.

4.Facilidad de corte y soldadura, lo que permite fabricar componentes grandes y complejos.

5.Formas estandarizadas, que facilitan el procesamiento automatizado.

Principios de diseño estructural

Directrices de diseño para tener en cuenta los procesos de fabricación en el diseño estructural de componentes de chapa metálica

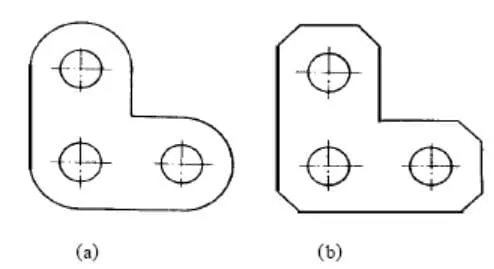

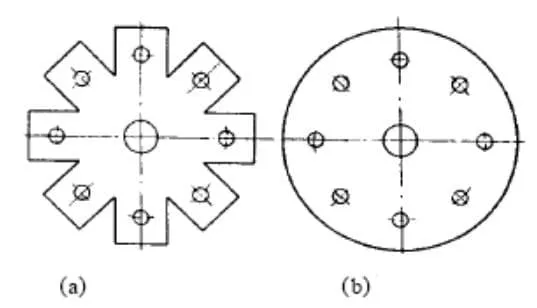

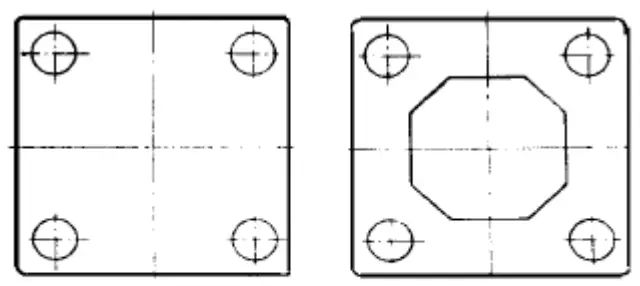

Cuanto más sencilla sea la forma geométrica de la superficie de corte, más cómodos y sencillos serán los procesos de corte y conformado, lo que se traducirá en recorridos de corte más cortos y menos desperdicio de material. Por ejemplo, las líneas rectas son más sencillas que las curvas, los círculos son más sencillos que las elipses y otras curvas de orden superior, y las formas regulares son más sencillas que las irregulares (véanse las figuras 1, 2 y 3).

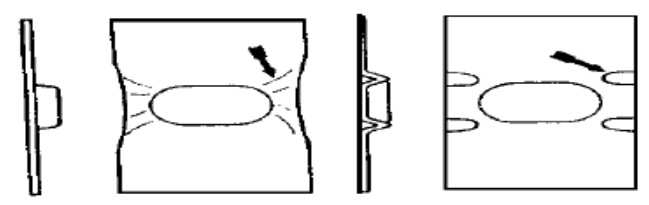

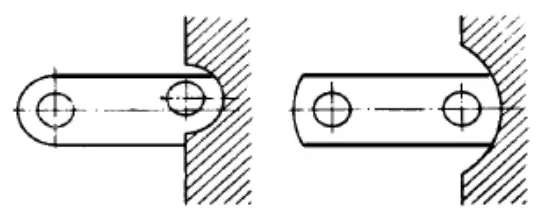

La estructura de la figura 4a sólo tiene sentido para la producción a gran escala. De lo contrario, crea complicaciones durante el proceso de punzonado y corte. Por lo tanto, para la producción a pequeña escala, la estructura mostrada en la Figura 4b es más adecuada.

Pautas para ahorrar material

Ahorrar materias primas significa reducir los costes de fabricación. Los materiales de desecho suelen acabar como residuos, por lo que en el diseño de componentes de chapa metálica es esencial minimizar los desechos. Esto es especialmente eficaz en el corte de componentes a gran escala. Entre los métodos para reducir la chatarra se incluyen:

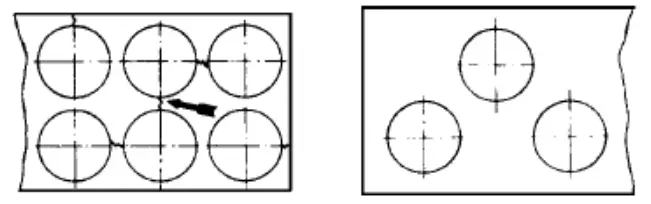

(1) Reducción de la distancia entre componentes adyacentes (véanse las figuras 5 y 6).

(2) Disposición inteligente (véase la figura 7).

(3) Utilizar material de grandes superficies planas para componentes más pequeños (véanse las figuras 8 y 9).

Directriz de resistencia y rigidez suficientes

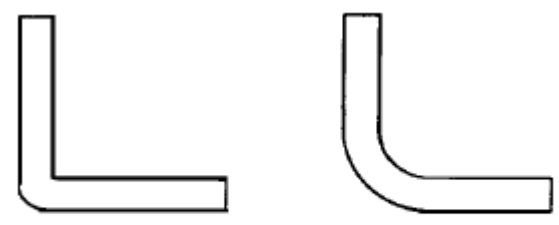

Debido a su pequeño espesor, la chapa metálica tiene poca rigidez. Las esquinas afiladas carecen de rigidez y deben sustituirse por esquinas redondeadas (véase la figura 10).

La distancia entre los dos orificios, si es demasiado pequeña, puede provocar la posibilidad de grietas durante el corte (véase la figura 11).

La delgada y larga tira de la placa tiene poca rigidez y es propensa a agrietarse durante el corte, especialmente cuando la herramienta de corte está muy desgastada. Es evidente que debe evitarse una estructura de placa tan delgada (véase la figura 12).

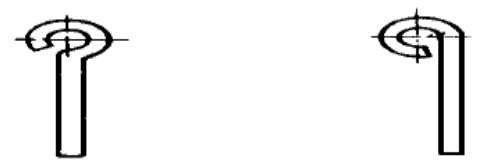

Pautas fiables de punzonado y cizallado

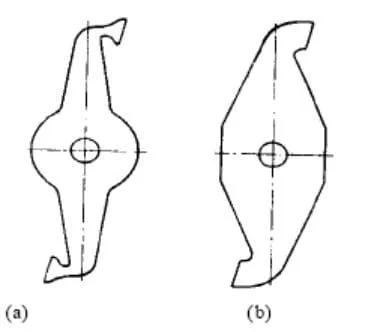

La estructura tangente semicircular que se muestra en la figura 13a es un reto para punzonar y cizallar. Esto se debe a que requiere una determinación precisa de la posición relativa entre la herramienta y la pieza.

La medición y el posicionamiento exactos no sólo requieren mucho tiempo, sino que, lo que es más importante, la precisión no suele cumplir requisitos tan elevados debido al desgaste de las herramientas y a los errores de instalación.

Cuando una estructura de este tipo se procesa con ligeras desviaciones, es difícil garantizar la calidad, y el aspecto del corte es deficiente. Por lo tanto, debe adoptarse la estructura mostrada en la figura b, ya que garantiza una calidad de punzonado y corte fiable.

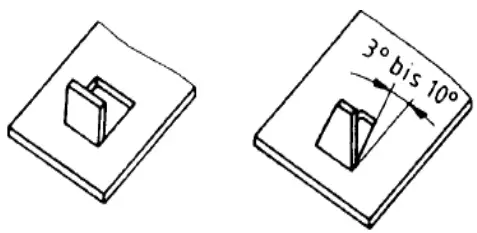

Directrices para evitar la adherencia de herramientas

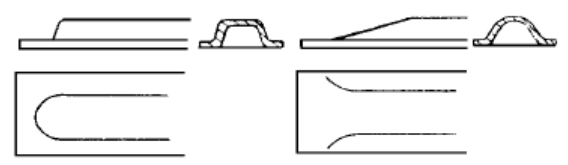

Al cortar en el centro de un componente, surge el problema de la adherencia de la herramienta a la pieza. La solución:

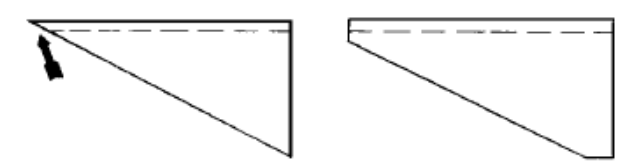

(1) Dejar una cierta pendiente

(2) Asegúrese de que la superficie de corte está conectada (ver Figura 14 y Figura 15).

Directrices de superficie de corte vertical para bordes de plegado

Tras el corte, las chapas finas suelen someterse a otros procesos de conformado, como el doblado. Los bordes de doblado deben ser perpendiculares a la superficie de corte; de lo contrario, aumenta el riesgo de agrietamiento en la intersección (véanse las figuras 16, 17 y 18).

Cuando no puedan cumplirse los requisitos de perpendicularidad debido a otras limitaciones, deberá diseñarse un filete en la intersección de la superficie de corte y el borde doblado, con un radio superior a dos veces el espesor de la chapa (véase la figura 19).

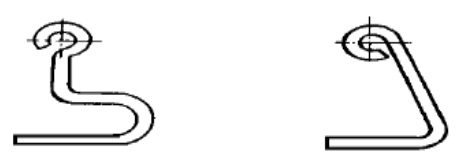

Criterio de flexión suave

El curvado pronunciado requiere herramientas especiales y es costoso. Además, los radios de curvatura pequeños son propensos al agrietamiento y pueden causar arrugas en la superficie interior (véase la figura 20, figura 21).

Guía de diseño de componentes de chapa metálica 2

Introducción

En las "Directrices de diseño para componentes de chapa metálica (Parte 1)" anteriores, presentamos siete directrices de diseño estructural para componentes de chapa metálica: la directriz de forma simple, la directriz de ahorro de material, la directriz de resistencia y rigidez suficientes, la directriz de punzonado fiable, la directriz de herramienta antiadherente, la directriz de superficie de corte perpendicular para bordes doblados y la directriz de doblado suave.

Basándose en el contenido anterior, este artículo recomienda además otras siete directrices de diseño estructural para componentes de chapa metálica.

Directrices de diseño estructural

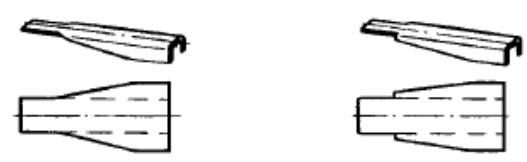

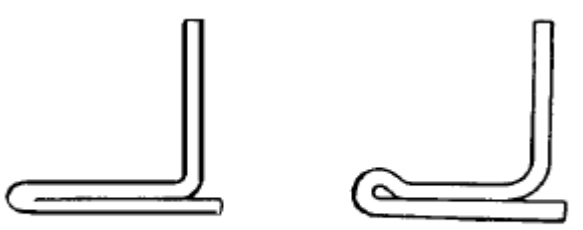

Directriz para evitar pequeños bordes circulares

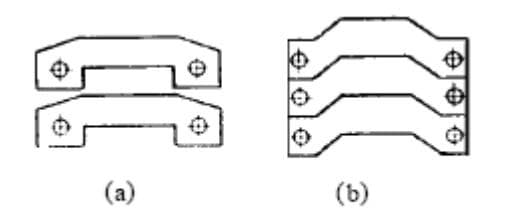

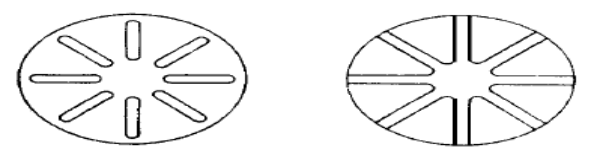

Los bordes de los componentes de chapa metálica suelen conformarse en bordes laminados, que ofrecen varias ventajas: (1) mayor rigidez, (2) prevención de bordes afilados y (3) atractivo estético. Sin embargo, hay que prestar atención a dos aspectos del laminado de bordes: en primer lugar, el radio debe ser superior a 1,15 veces el grosor de la chapa; en segundo lugar, los bordes no deben ser completamente circulares, ya que esto dificulta el procesado.

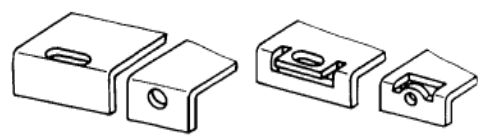

Los bordes enrollados mostrados en la Figura 1b y la Figura 2b son más fáciles de procesar en comparación con los mostrados en sus respectivas configuraciones "a".

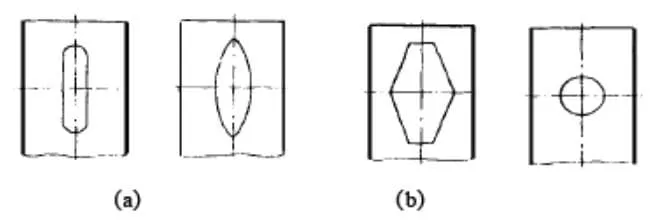

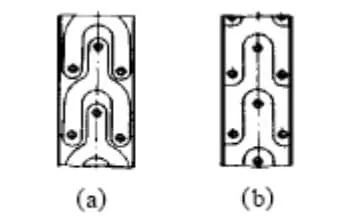

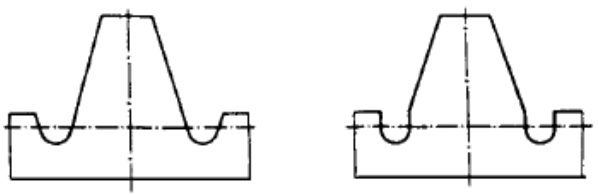

Criterio de no flexión del borde de la ranura

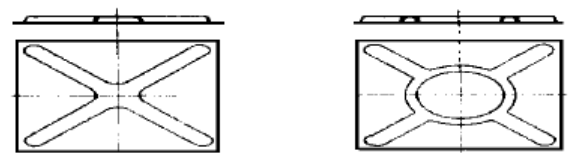

Los bordes doblados y los bordes del orificio de la ranura deben estar a cierta distancia entre sí, siendo el valor recomendado el de radio de curvatura más el doble del grosor de la pared. El estado de tensiones en la zona de flexión es complejo y la resistencia es menor. Los agujeros de ranura con efectos de entalla también deben excluirse de esta zona. Todo el orificio de la ranura puede mantenerse alejado del borde doblado, o el orificio de la ranura puede abarcar todo el borde doblado (véanse las figuras 3 y 4).

Directrices de fabricación para combinaciones estructurales complejas

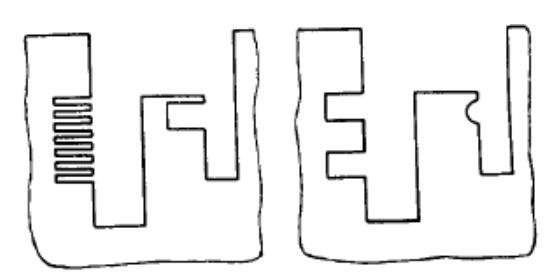

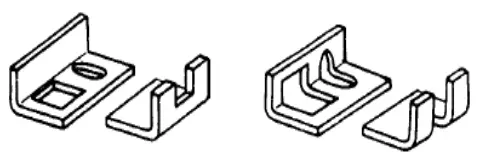

Para los componentes con estructuras espaciales demasiado complejas, basarse únicamente en plegado conformado puede ser todo un reto. Por ello, es preferible simplificar el diseño estructural. En los casos en que la complejidad es inevitable, se pueden utilizar componentes compuestos, es decir, combinar varios componentes sencillos de chapa metálica mediante soldadura, atornillado u otros métodos.

La figura 5 representa una estructura formada únicamente por flexión. La figura 6 representa una estructura mejorada correspondiente a la figura 5, más fácil de fabricar que la anterior. La estructura de la figura 7b es más fácil de fabricar que la de la figura 7a.

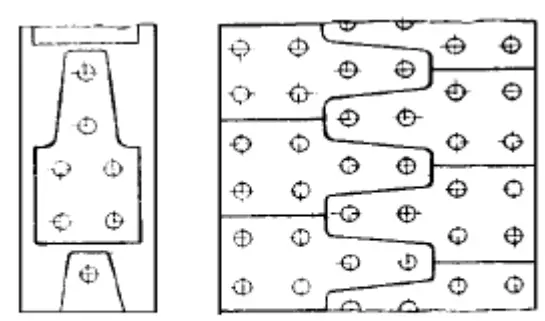

Evitar los criterios de transparencia

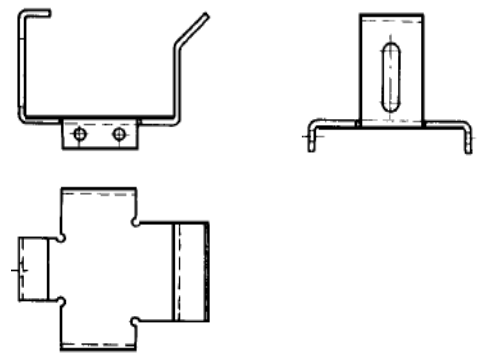

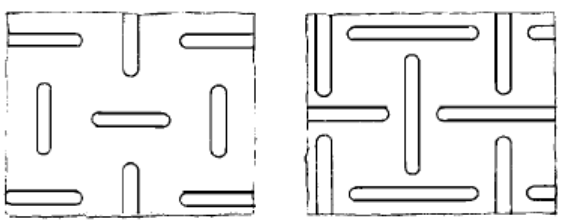

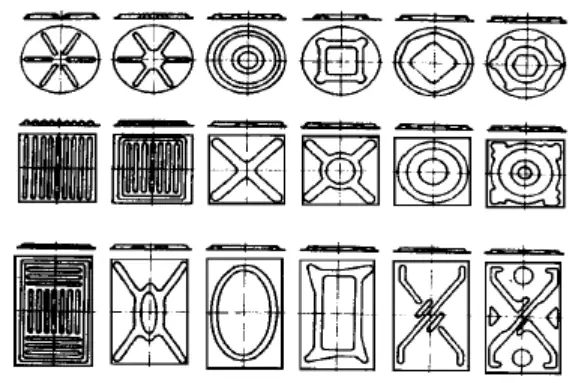

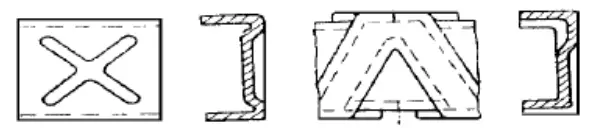

Las estructuras de placas delgadas tienen el inconveniente de su escasa rigidez lateral a la flexión. Las grandes estructuras de placas planas son propensas a la inestabilidad por pandeo y, además, pueden sufrir fracturas por flexión. Normalmente, se utilizan nervaduras para aumentar su rigidez. La disposición de las nervaduras afecta significativamente a la eficacia de la mejora de la rigidez. El principio básico de la disposición de las nervaduras es evitar las zonas rectas sin nervaduras.

Las zonas rectas con baja rigidez se convierten en el eje de inercia para que toda la superficie de la placa se pandee y se vuelva inestable. La inestabilidad siempre gira en torno a un eje de inercia; por lo tanto, la disposición de las nervaduras debe cortar este eje de inercia, haciéndolo lo más corto posible. En la estructura mostrada en la figura 8a, se forman múltiples bandas estrechas y rectas en la zona sin nervaduras, y la rigidez global a la flexión alrededor de estos ejes no mejora.

La estructura mostrada en la figura 8b no tiene posibles ejes de inercia inestables conectados. La figura 9 muestra las formas y disposiciones habituales de las costillas, con un efecto de mejora de la rigidez que aumenta gradualmente de izquierda a derecha. La disposición irregular es un método eficaz para evitar las zonas de paso recto (véase la figura 10).

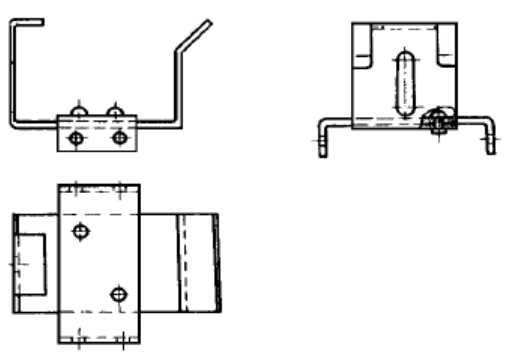

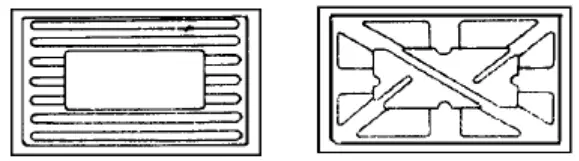

Directrices para la disposición de ranuras continuas

El punto final de una ranura es un eslabón débil en términos de resistencia a la fatiga. Si se conectan las ranuras, se eliminarán algunos de los puntos extremos. La figura 11 muestra la caja de la batería de un camión sometida a cargas dinámicas. En la figura 11a, se producen daños por fatiga en el extremo de las ranuras, mientras que en la figura 11b, este problema no existe.

Prolongar las ranuras hasta el límite siempre que sea posible (véase la figura 13).

La continuidad de las ranuras elimina los puntos extremos débiles. Sin embargo, en la intersección de las ranuras debe haber espacio suficiente para reducir la influencia mutua entre ellas (véase la figura 14).

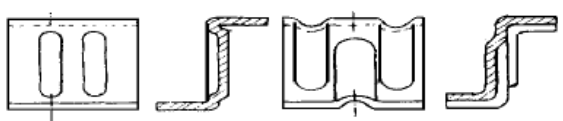

Directrices sobre ranuras espaciales

La inestabilidad de las estructuras espaciales no se limita a un solo aspecto; por lo tanto, el establecimiento de ranuras sólo en un plano no mejora eficazmente la estabilidad estructural global. Por ejemplo, en las estructuras en forma de U y de Z representadas en las figuras 15 y 16, la inestabilidad se produce cerca de los bordes. La solución a este problema consiste en diseñar las ranuras de forma espacial (véanse las estructuras de las figuras 15b y 16b).

Directrices locales de relajación

Cuando la deformación localizada en una placa delgada se ve gravemente obstaculizada, se producen arrugas. La solución consiste en colocar varias ranuras pequeñas cerca de las arrugas, reduciendo así la rigidez local y minimizando la obstaculización de la deformación (véase la figura 17).