Los engranajes son uno de los componentes de transmisión más importantes en la transmisión mecánica. Debido a su relación de transmisión precisa, alta transferencia de potencia, alta eficiencia, estructura compacta, buena fiabilidad y durabilidad, son ampliamente utilizados. La clave del mecanizado de engranajes es el mecanizado de los dientes del engranaje. Dado que el mecanizado por arranque de viruta puede lograr una mayor precisión del perfil del diente y menores valores de rugosidad de la superficie del diente, actualmente es el principal método de mecanizado de engranajes.

I. Principios de mecanizado de engranajes

Existen muchos métodos de mecanizado de corte para engranajes, pero en cuanto a sus principios de mecanizado, hay dos tipos: método de conformación y método de generación.

1. Método de conformación

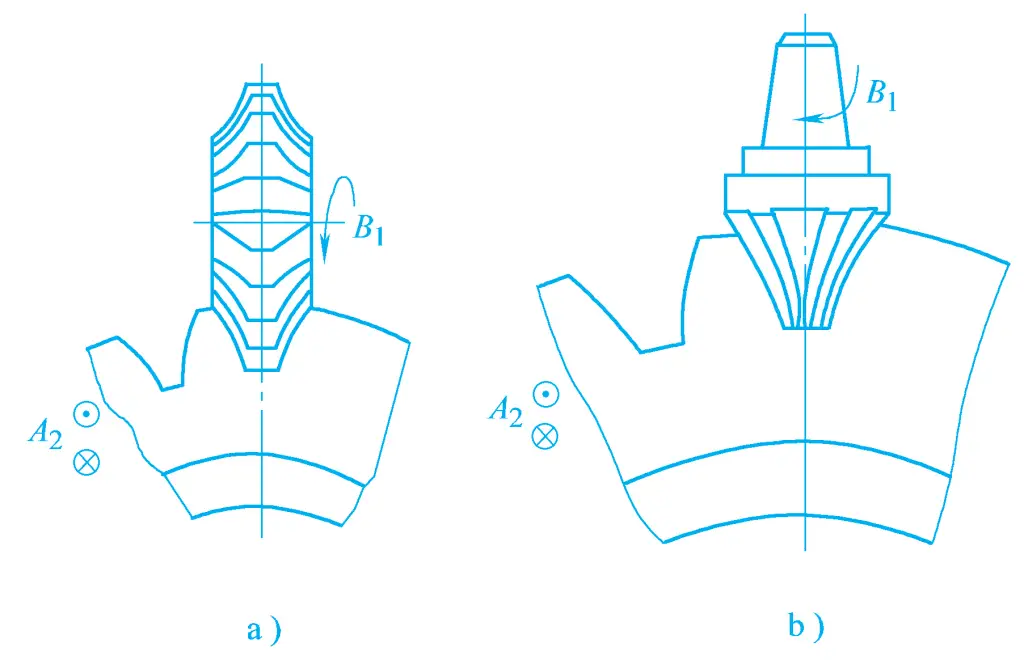

El método de conformación para el mecanizado de engranajes utiliza una fresa con una forma de hoja acorde con la sección transversal de la ranura del diente del engranaje que se está mecanizando, para mecanizar el perfil del diente del engranaje en la pieza bruta del engranaje. Este tipo de fresa de perfilado incluye generalmente fresas de perfilado de un solo diente y fresas de perfilado de varios dientes, mortajadoras de engranajes, etc.

Las fresas para engranajes de perfil de un solo diente más utilizadas son las fresas para engranajes de disco y las fresas para engranajes de dedos, tal y como se muestra en la figura 1. Las fresas de disco son adecuadas para el mecanizado de engranajes cilíndricos cónicos rectos y engranajes cilíndricos helicoidales con un módulo inferior a 8 mm.

Las fresas para engranajes tipo dedo son adecuadas para el mecanizado de engranajes cilíndricos cónicos rectos, engranajes cilíndricos helicoidales, especialmente engranajes de espiga, con un módulo de 8~40mm. La ventaja de este método es que las herramientas y útiles utilizados son relativamente sencillos, mecanizados en una fresadora universal común, y el coste de producción es bajo. Sin embargo, dado que el perfil del diente del engranaje es una evolvente, para engranajes del mismo módulo, siempre que el número de dientes sea diferente, sus formas de perfil de diente de evolvente no son las mismas, requiriendo diferentes fresas de conformado.

En la producción real, cada módulo sólo suele disponer de un juego de 8 ó 15 fresas de conformado, cada fresa adecuada para mecanizar un determinado rango de números de dientes. Por lo tanto, el perfil del diente mecanizado es aproximado, por lo que la precisión del mecanizado es baja, y el tiempo auxiliar para el fresado de los dientes es largo, lo que resulta en una menor productividad. Por lo tanto, el uso de fresas de perfil de un solo diente sólo es adecuado para el mecanizado de engranajes con una precisión inferior al grado 9 en la producción de una sola pieza, lotes pequeños o trabajos de reparación en los que la precisión no es alta.

Con las fresas perfiladoras de varios dientes, como las fresas madre de engranajes o las mortajadoras de engranajes, se puede fabricar el perfil del diente evolvente de la fresa en función de la precisión del perfil del diente de la pieza. Durante el mecanizado, se pueden completar uno o varios perfiles de dientes de engranaje en un ciclo de trabajo de la máquina, siendo tanto la precisión como la productividad relativamente altas.

Pero las fresadoras y talladoras de engranajes son herramientas especiales, con estructuras complejas, difíciles de fabricar y costes elevados. Cada juego de herramientas sólo puede mecanizar engranajes de un módulo y un número de dientes, y el equipo utilizado también debe ser especializado. Por lo tanto, este método sólo es adecuado para la producción en serie.

2. Método de generación

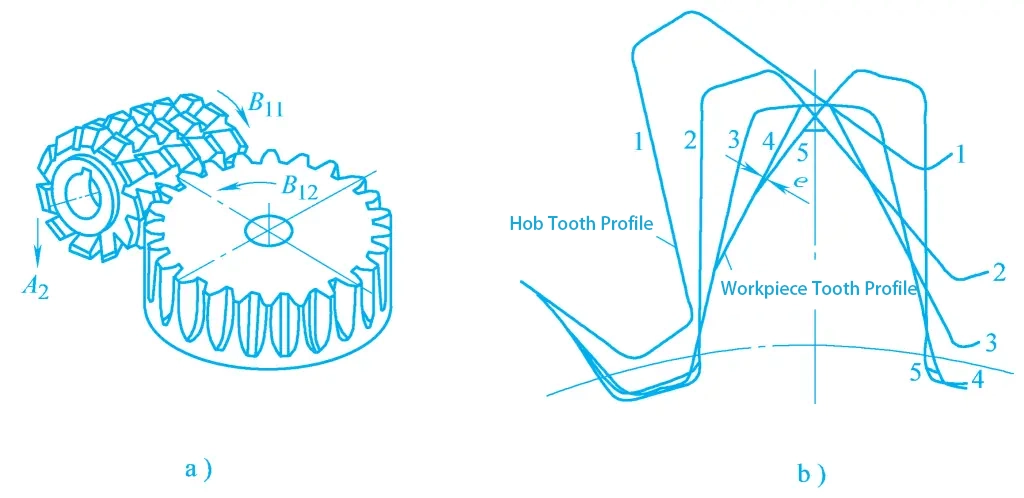

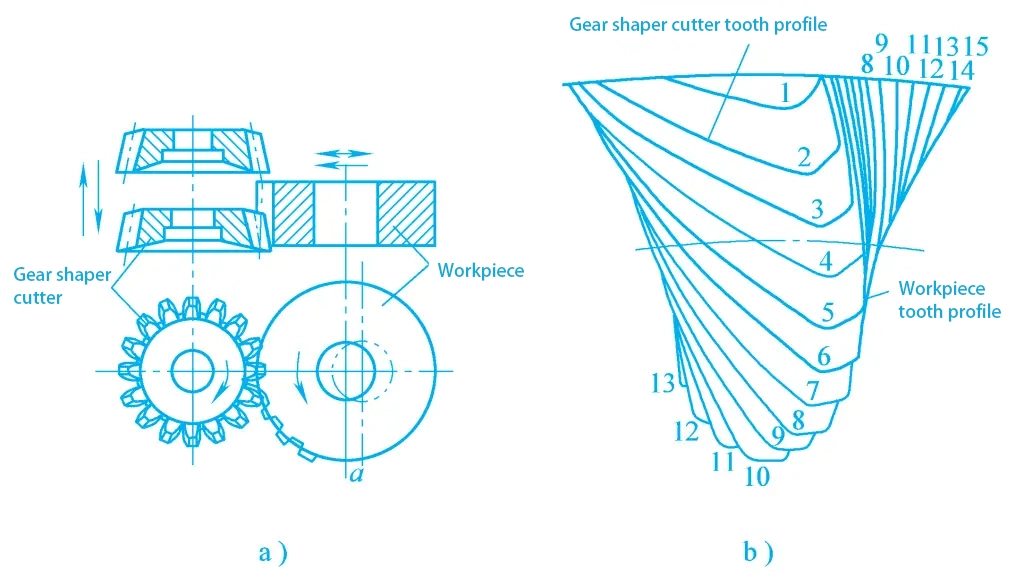

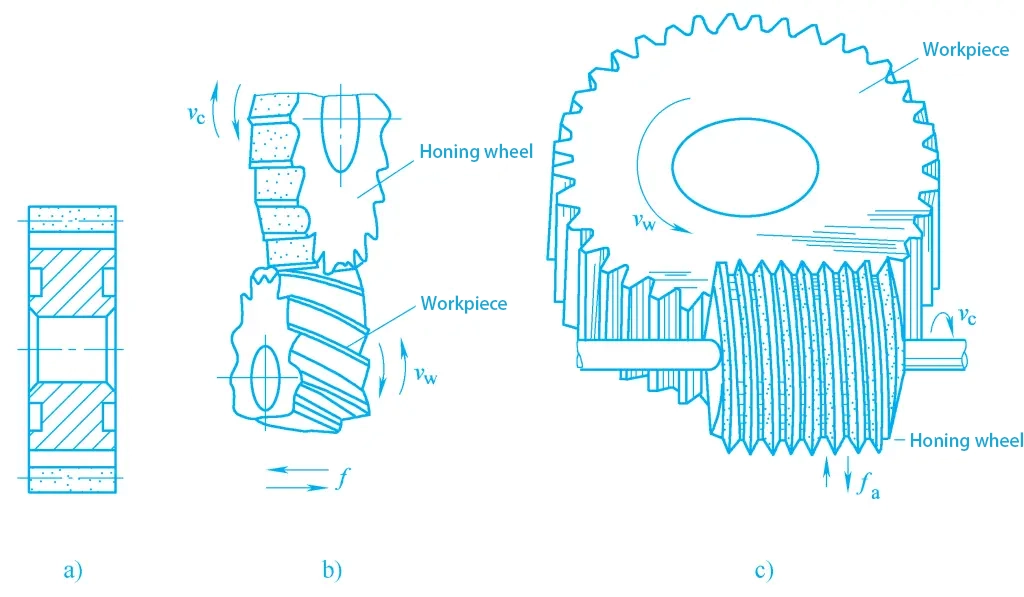

El método de generación del mecanizado de engranajes se basa en el principio de engrane de engranajes, es decir, transformar uno de los engranajes del par de engranajes engranados en una herramienta, tratar el otro como pieza de trabajo, y forzar la herramienta y la pieza de trabajo a realizar un movimiento de engrane estricto, recortando así el perfil del diente del engranaje en la pieza de trabajo, este movimiento se denomina movimiento de generación. Por ejemplo, el proceso de tallado de engranajes es equivalente al proceso de movimiento de engrane de pares de engranajes helicoidales cruzados, como se muestra en la figura 2.

a) Tallado con fresa madre

b) Formación de la curva del perfil del diente

En el par de engranajes engranados, un engranaje helicoidal tiene muy pocos dientes, y el ángulo de hélice en su círculo primitivo es también muy pequeño, por lo que adquiere forma de tornillo sin fin. Después de ranurar, cincelar, templar y rectificar el tornillo sin fin, se convierte en una fresa madre.

Cuando la fresa dentada se mueve con el velocidad de corte y realiza el movimiento de generación con el engranaje que se está tallando, el perfil del diente evolvente se recorta gradualmente en la pieza de trabajo, obviamente, este perfil del diente está envuelto por una serie de posiciones continuas del perfil del diente de la fresa madre durante el movimiento de generación.

Cuando se mecanizan engranajes según el principio del método de generación, la forma del filo de corte de la herramienta no coincide con la forma de la sección transversal de la ranura del diente del engranaje que se está mecanizando, y su perfil de involuta del filo de corte sólo está relacionado con el número de dientes de la propia herramienta, sin relación con el número de dientes del engranaje que se está mecanizando. Por lo tanto, si el módulo y el ángulo de presión son iguales, sólo se necesita una herramienta para mecanizar engranajes con distinto número de dientes.

Además, también es posible mecanizar engranajes modificados cambiando la distancia central entre la herramienta y la pieza. Tanto la precisión como la productividad del mecanizado de engranajes por el método de generación son relativamente altas, pero se requieren máquinas herramienta y herramientas de tallado de engranajes especializadas. Por lo general, la estructura de las máquinas herramienta especializadas en el mecanizado de engranajes es relativamente compleja, con muchos mecanismos de transmisión y elevados costes de equipamiento.

Existen muchos métodos para mecanizar engranajes utilizando el principio del método de generación, siendo los más comunes el tallado con fresa madre, el perfilado, el afeitado, el bruñido y el rectificado, etc. Aunque las herramientas y máquinas-herramienta utilizadas en los distintos métodos son diferentes, todas ellas pueden aplicarse al mecanizado de engranajes de alta precisión en diversos tipos de producción.

II. Métodos de mecanizado de engranajes y máquinas herramienta

1. Engranaje con fresa madre

El tallado de engranajes con fresa madre es el método de mecanizado de engranajes más utilizado, y se caracteriza por su gran versatilidad, alta productividad y buena calidad de mecanizado.

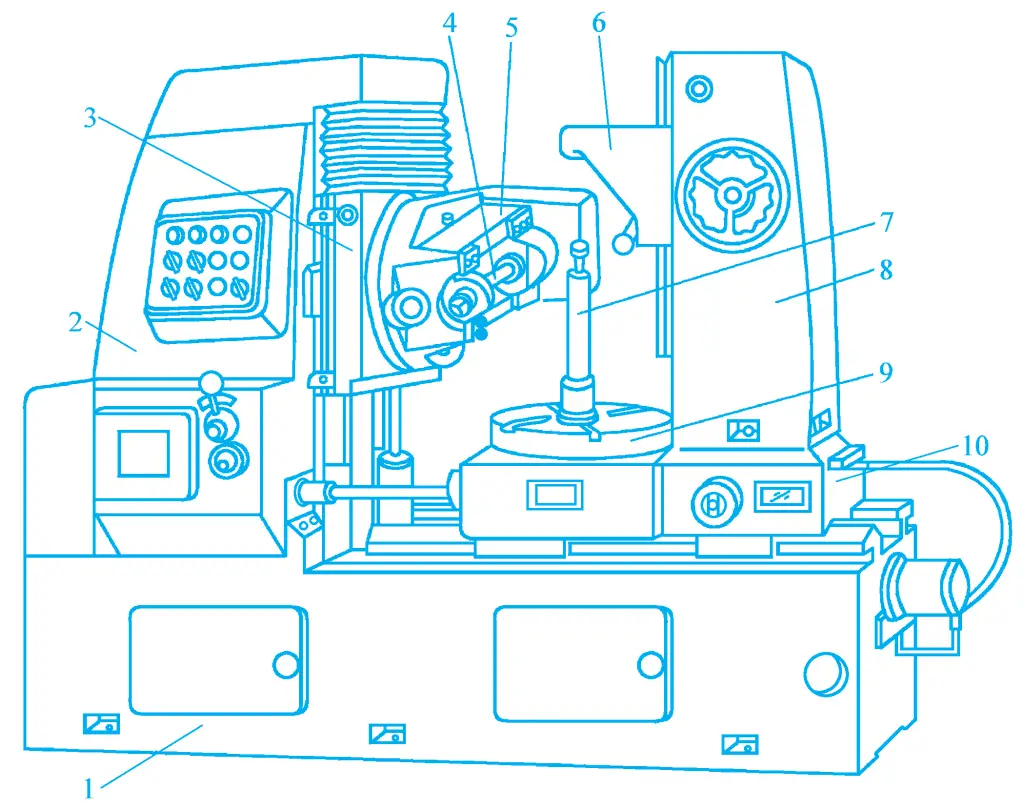

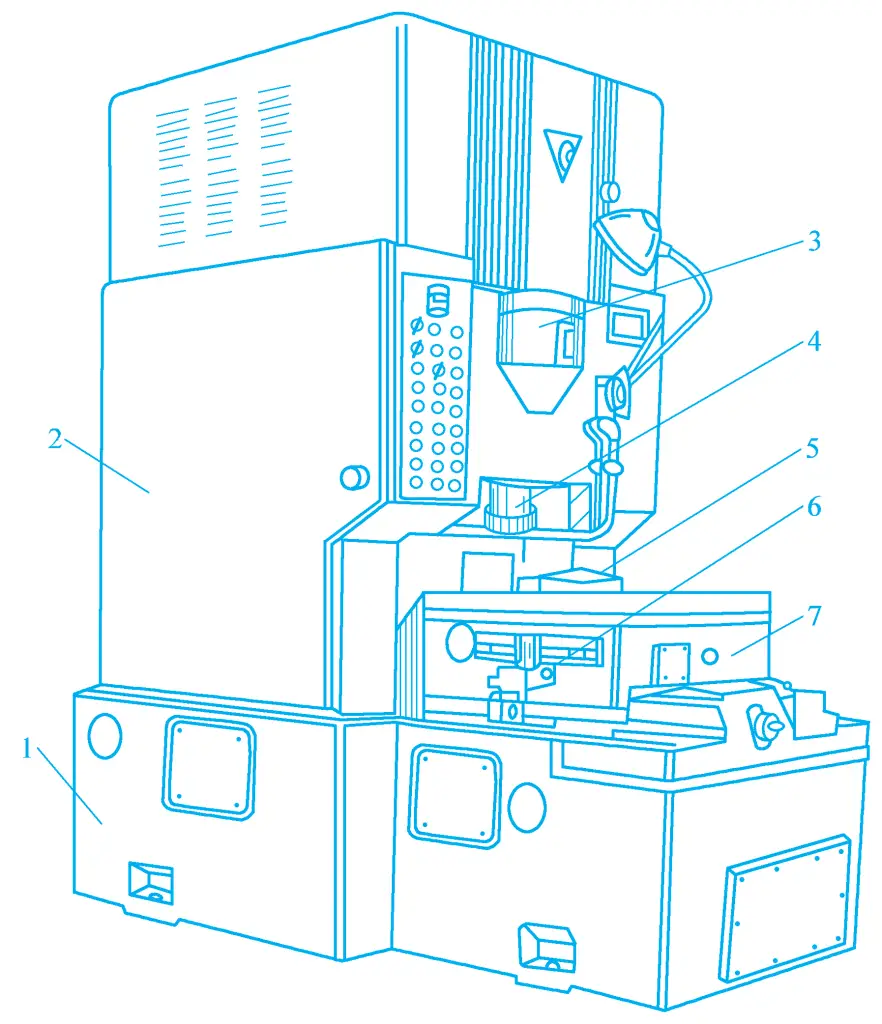

La fresadora de engranajes Y3150E es una fresadora universal de engranajes de tamaño medio, utilizada principalmente para el mecanizado de engranajes cilíndricos rectos y helicoidales, y también puede utilizar el método de alimentación radial manual para mecanizar engranajes helicoidales. Esta máquina herramienta puede procesar engranajes con un diámetro máximo de 500 mm, una anchura máxima de 250 mm, un módulo máximo de 8 mm, y un número mínimo de dientes de 5k (k es el número de cabezas de fresa madre).

La figura 3 muestra la forma externa de la fresadora de engranajes Y3150E, que consta de componentes principales como la bancada 1, la columna 2, el carro de herramientas 3, el cuerpo de herramientas 5, la columna trasera 8 y la mesa de trabajo 9. La columna 2 está fijada en la bancada 1, y el carro de la herramienta 3 acciona el cuerpo de la herramienta 5 para realizar el movimiento de avance vertical o el movimiento rápido a lo largo del carril guía de la columna. La fresa está instalada en la barra de herramientas 4, accionada por el husillo del cuerpo de la herramienta 5 para girar como movimiento principal.

1-Cama

2 columnas

Portaherramientas 3

Barra de 4 herramientas

Cuerpo de 5 herramientas

6-soportes

7-Husillos

8-Columna trasera

9-Mesa de trabajo

Sillín de 10 máquinas

El cuerpo de la herramienta puede girar alrededor de su eje horizontal para ajustar el ángulo de instalación de la fresa. La pieza de trabajo se sujeta en el husillo 7 de la mesa de trabajo 9 o se sujeta directamente en la mesa de trabajo, girando junto con la mesa de trabajo.

La mesa de trabajo y la columna trasera 8 están montadas en el sillín de la máquina 10, que puede moverse a lo largo del carril de guía horizontal de la bancada para ajustar la posición radial de la pieza de trabajo o realizar el movimiento de avance radial manual. El soporte de la columna trasera puede apoyar el extremo superior del husillo de la pieza de trabajo con una punta central o un casquillo de eje para mejorar la estabilidad del trabajo de fresado con fresa madre.

(1) Mecanizado de ruedas cilíndricas rectas

Cuando se mecanizan engranajes con fresa según el principio del método de generación, es necesario mantener estrictamente la relación de movimiento entre la fresa y la pieza. Por lo tanto, los movimientos de trabajo de la fresadora de engranajes al mecanizar engranajes cilíndricos rectos son:

1) Movimiento principal

Es el movimiento de rotación de la placa n 刀 (r/min). La velocidad de la fresa depende de la velocidad de corte razonable v(m/min) y del diámetro de la fresa D 刀 (mm).

2) Generar movimiento

Es el movimiento compuesto del movimiento de rotación de la fresa y el movimiento de rotación de la pieza de trabajo, es decir, el movimiento de engrane entre la fresa y la pieza de trabajo, y la relación de transmisión de un par de engranajes de engrane debe mantenerse con precisión entre ellos. Suponiendo que el número de cabezas de la fresa es k y el número de dientes de la pieza es z, para una rotación de la fresa, la pieza debe girar k/z vueltas.

3) Movimiento de avance axial

Es el movimiento de avance continuo de la fresa a lo largo de la dirección axial de la pieza, recortando el perfil del diente en toda la anchura del diente de la pieza. La relación de transmisión es que para una rotación de la pieza de trabajo, la fresa madre avanza axialmente f(mm/r).

Además de los tres movimientos anteriores, también es necesario ajustar manualmente la profundidad de corte radialmente a lo largo de la pieza para cortar toda la altura del diente.

(2) Mecanizado de engranajes cilíndricos helicoidales

El perfil del diente de las ruedas cilíndricas rectas es una línea de diente helicoidal, por lo que al tallar ruedas cilíndricas rectas con fresa madre, además del movimiento principal, el movimiento generador y el movimiento de avance axial necesarios para el mecanizado de ruedas cilíndricas rectas, para formar una línea de diente helicoidal, la pieza debe realizar un movimiento adicional mientras la fresa madre realiza el movimiento de avance axial, y ambos deben mantener una cierta relación, es decir, a medida que la fresa madre se mueve axialmente, la pieza debe añadir con precisión una vuelta por una L de avance de la línea helicoidal.

(3) Mecanizado de engranajes helicoidales

Los engranajes helicoidales pueden mecanizarse en la fresadora Y3150E utilizando el método de avance radial. El mecanizado de engranajes helicoidales requiere tres movimientos: movimiento principal, movimiento generador y movimiento de avance radial. La cadena de transmisión del movimiento principal y el movimiento generador son completamente iguales a los del mecanizado de engranajes cilíndricos rectos, y el movimiento de avance radial sólo puede realizarse manualmente. El módulo, el número de cabezas y el diámetro de paso de la fresa helicoidal deben ser los mismos que los del tornillo sin fin.

Al instalar la fresa, el eje de la fresa debe estar perpendicular al eje del engranaje helicoidal que se está mecanizando y situado dentro del plano central del engranaje helicoidal. Cuando la fresa madre del tornillo sin fin corta gradualmente desde el tope del diente hasta la profundidad total del diente de la pieza, detenga el avance radial, y la pieza sigue manteniendo el movimiento de engrane con la fresa madre y corta durante varias vueltas para corregir el perfil del diente.

(4) Placa de engranajes

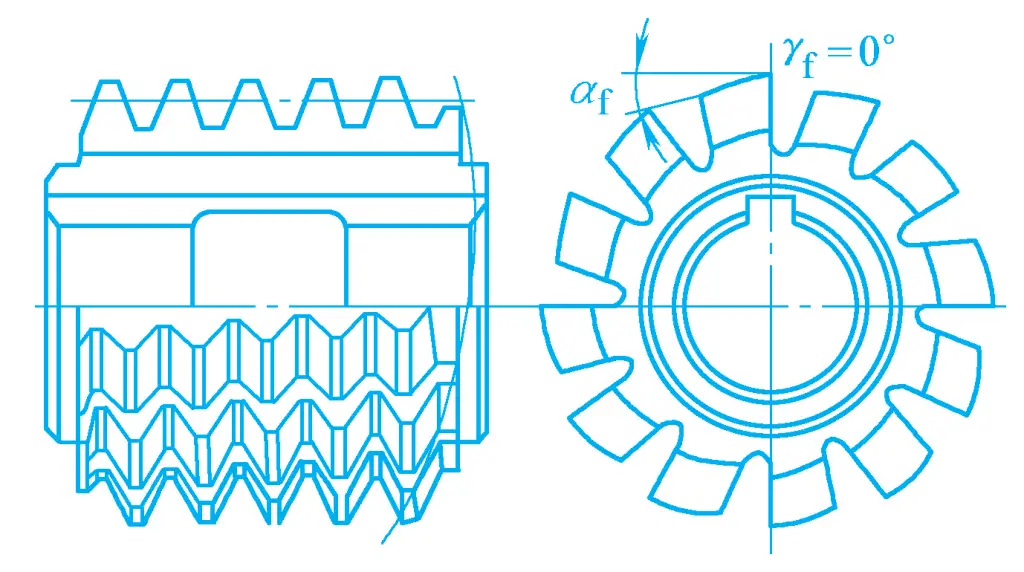

Una fresa madre de engranaje es una fresa en forma de tornillo sin fin, con varias ranuras divididas por igual alrededor de su circunferencia, perpendiculares a la línea espiral del tornillo sin fin o paralelas al eje de la fresa. Tras dar forma al perfil del diente y tallar la parte posterior del diente para obtener la forma y el ángulo posterior correctos, y después templar y rectificar la parte delantera, se forma una fresa madre de engranaje, como se muestra en la figura 4.

La fresa dentada consta de varios anillos de dientes cortantes, cada diente tiene una cuchilla superior y dos cuchillas laterales a izquierda y derecha, tanto la cuchilla superior como las cuchillas laterales tienen un cierto ángulo de retroceso. Las dos cuchillas laterales del diente cortador se distribuyen sobre una superficie helicoidal, que constituye el tornillo sin fin básico de la fresa madre.

Las fresas de engranajes se dividen en grados de precisión AA, A, B, C. A grandes rasgos, la relación entre el grado de precisión de la fresa y el grado de precisión del engranaje que se procesa se muestra en la Tabla 1, como referencia a la hora de seleccionar una fresa.

Tabla 1 Relación entre el grado de precisión de la fresa madre y el grado de precisión del engranaje

| Grado de precisión de la fresa madre | AA | A | B | C |

| Grado de precisión del engranaje | 6~7 | 7~8 | 8~9 | 9~10 |

Al seleccionar una fresa para engranaje, el módulo y el ángulo del perfil del diente de la fresa deben coincidir con el módulo normal y el ángulo normal del perfil del diente del engranaje que se va a procesar, y su grado de precisión también debe coincidir con el grado de precisión del engranaje que se va a procesar.

(5) Sujeción de la pieza durante el tallado de engranajes con fresa madre

Cuando se mecanizan engranajes de diámetro pequeño, la pieza se sujeta en el mandril mediante el orificio interior, y el cuerpo cilíndrico del extremo superior del mandril se apoya en la punta superior o el manguito del soporte de la columna trasera para aumentar la rigidez de sujeción de la pieza. Cuando se procesan engranajes con un diámetro mayor, normalmente se sujetan con una base y un mandril con una cara extrema mayor, o el engranaje se sujeta directamente en la mesa de trabajo de la fresadora.

(6) Características del tallado de engranajes

El tallado de engranajes se utiliza ampliamente, y sus principales características se reflejan en los siguientes aspectos:

1) Buena adaptabilidad

Dado que el tallado de engranajes utiliza el principio del método de generación, una fresa puede procesar engranajes con diferentes números de dientes que tengan el mismo módulo y ángulo de perfil de diente, lo que amplía enormemente la gama de procesamiento de engranajes.

2) Alta productividad

Debido a que la fresa madre está girando continuamente durante el proceso, realizando un corte continuo en la pieza de trabajo sin golpes de inactividad, y las fresas madre de varios cabezales se pueden utilizar para mejorar la eficiencia del fresado de desbaste.

3) Pequeño error de paso del engranaje

Durante el tallado de engranajes con fresa madre, varios dientes de la fresa participan en el tallado al mismo tiempo, y todas las ranuras de los dientes de la pieza son talladas por estos dientes de la fresa, lo que da como resultado un pequeño error de paso.

4) Superficie del diente del engranaje más rugosa

Durante el tallado de engranajes, la pieza gira 1 diente y la fresa gira 1/k vuelta (k es el número de cabezales de la fresa). Dado que el número de dientes de la fresa por círculo en la fresa es limitado, la polilínea del perfil del diente de la herramienta que forma la línea envolvente del perfil del diente de la pieza de trabajo también es muy limitada, mucho menor que la del tallado de engranajes, por lo que el valor de la rugosidad superficial del perfil de engranaje procesado por tallado con fresa madre es generalmente mayor que el procesado por tallado de engranajes.

5) Se utiliza principalmente para procesar ruedas cilíndricas rectas, ruedas cilíndricas helicoidales y ruedas helicoidales sinfín.

La talladura con fresa madre no puede procesar engranajes internos y engranajes con diámetros más pequeños en montajes de engranajes múltiples.

2. Conformación de engranajes

El tallado de engranajes se utiliza principalmente para procesar engranajes cilíndricos de dientes rectos, especialmente adecuados para procesar engranajes internos y engranajes con diámetros más pequeños en conjuntos de engranajes múltiples que no pueden procesarse mediante tallado con fresa madre.

La apariencia de la máquina perfiladora de engranajes tipo Y5132 se muestra en la Figura 5. Se compone principalmente de la cama 1, columna 2, poste de la herramienta 3, husillo 4, mesa de trabajo 5, silla de montar 7, y otros componentes. La columna se fija en la cama, el cortador de conformación de engranajes se instala en el husillo de la herramienta, la pieza de trabajo se sujeta en la mesa de trabajo, y la silla de montar puede moverse radialmente a lo largo del carril de guía de la cama para alimentar la pieza de trabajo para el corte y rápidamente acercarse o retraerse.

1-Cama

2 columnas

Poste de 3 herramientas

4-Husillo principal

5-Banco de trabajo

6-Estribo de bloqueo

Montura de 7 camas

(1) El movimiento del engranaje

El tallado de engranajes se basa en el principio del método de generación. La mortajadora de engranajes es esencialmente un engranaje con su cara extrema rectificada con un ángulo frontal, y tanto la parte superior como los lados de los dientes rectificados con un ángulo posterior, como se muestra en la figura 6a. Durante el tallado del engranaje, la fresa y la pieza de trabajo se engranan sin ranuras, recortando gradualmente la forma del diente en la pieza de trabajo. La curva del perfil del diente está formada por la envolvente de las posiciones instantáneas del filo de corte durante los múltiples cortes realizados por la talladora perfiladora de engranajes, como se muestra en la figura 6b.

a) Conformación del engranaje

b) Formación de la curva del perfil del diente

Movimientos necesarios para el mecanizado de ruedas cilíndricas rectas cónicas:

1) Movimiento principal

El movimiento principal en el tallado de engranajes es el movimiento lineal alternativo realizado por la fresa a lo largo de la dirección axial de la pieza. El movimiento descendente de la mortajadora es la carrera de trabajo y el movimiento ascendente es la carrera en vacío. El movimiento principal está representado por el número de carreras de vaivén por minuto, es decir, carreras de vaivén/min.

2) Generar movimiento

Durante el tallado de engranajes, la fresa y la pieza deben mantener una relación de movimiento de engrane sin ranuras como un par de engranajes cilíndricos. Cuando la mortajadora gira un diente, la pieza también debe girar un diente. El movimiento rotativo de engrane realizado por la talladora y la pieza se denomina movimiento generador.

3) Movimiento de avance circular

El movimiento de avance circular es el movimiento de rotación de la talladora de engranajes alrededor de su propio eje. La velocidad de rotación determina la velocidad de rotación de la pieza, y también afecta a la carga de corte de la mortajadora, a la calidad de la superficie de la pieza, a la productividad del mecanizado y a la vida útil de la mortajadora. La cantidad de avance circular está representada por la longitud de arco girada por la mortajadora en el círculo primitivo por cada carrera de vaivén, en unidades de mm/por carrera doble.

4) Movimiento de alimentación radial

Para evitar daños en la herramienta y en la pieza debido a una carga de corte excesiva, la pieza debe realizar gradualmente un avance radial hacia la mortajadora de engranajes. Cuando la pieza de trabajo es cortada a la profundidad total del diente por la talladora perfiladora de engranajes, el movimiento de avance radial se detiene, y la pieza de trabajo gira una vez más para producir un perfil de diente completo. La cantidad de avance radial está representada por la distancia de avance radial de la pieza de trabajo por cada carrera de vaivén de la mortajadora de engranajes, en unidades de mm/por carrera doble.

El movimiento de alimentación radial de la mortajadora de engranajes Y5132 se consigue moviendo la pieza hacia la mortajadora de engranajes accionada por el banco de trabajo. Durante el mecanizado, el banco de trabajo se desplaza rápidamente una distancia mayor para acercar la pieza a la herramienta y, a continuación, inicia la alimentación radial. Cuando finaliza el mecanizado de la pieza, el banco de trabajo vuelve rápidamente a su posición original.

5) Movimiento de retracción de la herramienta

Cuando la mortajadora se mueve hacia arriba durante la carrera en vacío, para evitar arañar la superficie de la pieza de trabajo y reducir el desgaste de la herramienta, debe haber un espacio de aproximadamente 0,5 mm entre la herramienta y la pieza de trabajo. Antes de que la fresa de tallar engranajes inicie la carrera de trabajo descendente, vuelve rápidamente a su posición original para permitir que la herramienta realice el siguiente corte. Este movimiento de retracción y vuelta a la posición original se denomina movimiento de retracción de la herramienta. Esta máquina herramienta consigue el movimiento de retracción de la herramienta mediante el balanceo del husillo portaherramientas.

(2) Fresa para engranajes

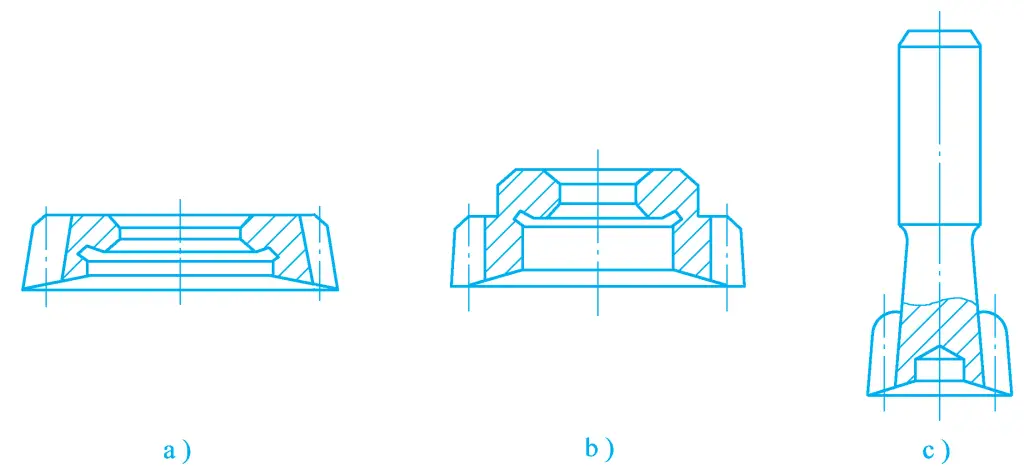

Existen principalmente tres tipos de talladoras de engranajes de dientes rectos utilizadas en el tallado de engranajes: talladora de engranajes de dientes rectos tipo disco, talladora de engranajes de dientes rectos tipo cazoleta y talladora de engranajes de dientes rectos de mango cónico, como se muestra en la figura 7.

a) Fresa de dentado recto tipo disco

b) Fresa de dentado recto tipo cazoleta

c) Fresa de dentado recto de mango cónico

La fresa perfiladora de engranajes de diente recto tipo disco se coloca por el agujero interior y la cara extrema de soporte, y se fija al husillo de la máquina con una tuerca. Se utiliza principalmente para el mecanizado de engranajes exteriores de diente recto y engranajes interiores de diente recto de gran diámetro. Sus diámetros de círculo de paso comúnmente utilizados son de cuatro tipos: 75mm, 100mm, 160mm, 200mm, adecuados para el mecanizado de engranajes con un módulo de 1~12mm.

La mortajadora de dientes rectos tipo cazoleta se utiliza principalmente para el mecanizado de engranajes multibrazo y engranajes con hombros convexos. Este tipo de mortajadora se posiciona por su agujero interior, y la tuerca de sujeción puede alojarse dentro del cuerpo de la mortajadora. Los diámetros del círculo primitivo utilizados habitualmente son también de cuatro tipos: 50mm, 75mm, 100mm, 125mm, adecuados para el mecanizado de engranajes con un módulo de 1~8mm.

La fresa de dentado recto de vástago cónico es una estructura integral con vástago cónico (vástago cónico Morse) y se conecta al husillo de la máquina mediante un conector especial con un orificio cónico interno. Se utiliza principalmente para el mecanizado de engranajes internos de dientes rectos. Los diámetros nominales del círculo primitivo son de dos tipos: 25 mm y 38 mm, adecuados para el mecanizado de engranajes con un módulo de 1~3,75 mm.

En general, existen tres grados de precisión para las talladoras de engranajes: AA, A y B, que se utilizan en condiciones normales de procesamiento para procesar engranajes de los grados de precisión 6, 7 y 8, respectivamente.

(3) Características de la conformación de los engranajes

1) Alta precisión del perfil del diente

Los dientes de una mortajadora de engranajes pueden ser rectificados por una rectificadora de engranajes de alta precisión para obtener un perfil de diente evolvente preciso, por lo que el perfil de diente procesado tiene una alta precisión.

2) El valor de rugosidad superficial del perfil del diente obtenido es relativamente pequeño

Durante el tallado de engranajes, la talladora de engranajes corta virutas continuamente a lo largo de toda la longitud del engranaje, mientras que durante el tallado de engranajes, la talladora de fresas madre corta cada vez una pequeña sección del perfil del diente en la dirección de la longitud del engranaje, y toda la longitud del diente se forma mediante el corte intermitente de la talladora de fresas madre varias veces. Por lo tanto, el tallado de engranajes alcanza un valor de rugosidad superficial menor que el tallado con fresa madre.

3) Contribuye a mejorar la precisión del perfil del diente y a reducir el valor de la rugosidad superficial.

Durante el tallado de engranajes, reduciendo la cantidad de avance circunferencial y aumentando el número de líneas discontinuas que forman la envoltura del perfil del diente evolvente, se mejora la precisión del perfil del diente y el valor de la rugosidad superficial. Durante el tallado de engranajes, la evolvente del mismo perfil del diente de la pieza de trabajo está envuelta por un menor número de líneas discontinuas, por lo que la precisión del perfil del diente no es alta, y el valor de la rugosidad superficial es mayor.

4) El cambio en la longitud normal común de la pieza es relativamente grande

Durante la conformación de engranajes, debido a la presencia de errores de paso de la propia talladora de engranajes, errores de instalación de la talladora de engranajes y errores de paso acumulativos de la rueda helicoidal que acciona la talladora de engranajes para que gire en la máquina de conformación de engranajes, se producirá un error angular relativamente grande cuando gire la talladora de engranajes. Por lo tanto, el cambio en la longitud normal común de los engranajes procesados por tallado de engranajes es mayor que el de los engranajes procesados por tallado con fresa madre.

5) Baja productividad

Durante el tallado de engranajes, dado que la herramienta se desplaza con un movimiento rectilíneo de vaivén, el aumento de la velocidad de corte es limitado y se produce un recorrido en vacío. Por lo tanto, en condiciones generales, la productividad del tallado de engranajes es inferior a la del tallado con fresa madre.

6) El mecanizado de engranajes helicoidales es muy incómodo, y los engranajes helicoidales no pueden mecanizarse.

Es muy inconveniente que una mortajadora de engranajes mecanice engranajes cilíndricos helicoidales, ya que requiere la sustitución por carriles guía inclinados y mucho tiempo auxiliar. Además, las mortajadoras de engranajes no pueden mecanizar engranajes helicoidales.

3. Otros métodos de mecanizado de engranajes

En el caso de las ruedas dentadas con un grado de precisión superior a 6, a menudo se realiza primero el mecanizado de desbaste mediante fresado o mortajado y, a continuación, el mecanizado fino de la superficie del diente. Para el mecanizado de superficies de engranajes endurecidas, el tratamiento térmico suele realizarse después del tallado con fresa madre o el perfilado, seguido del mecanizado fino de la superficie del diente. Los métodos más comunes de mecanizado fino de la superficie del diente son el afeitado, el bruñido y el rectificado.

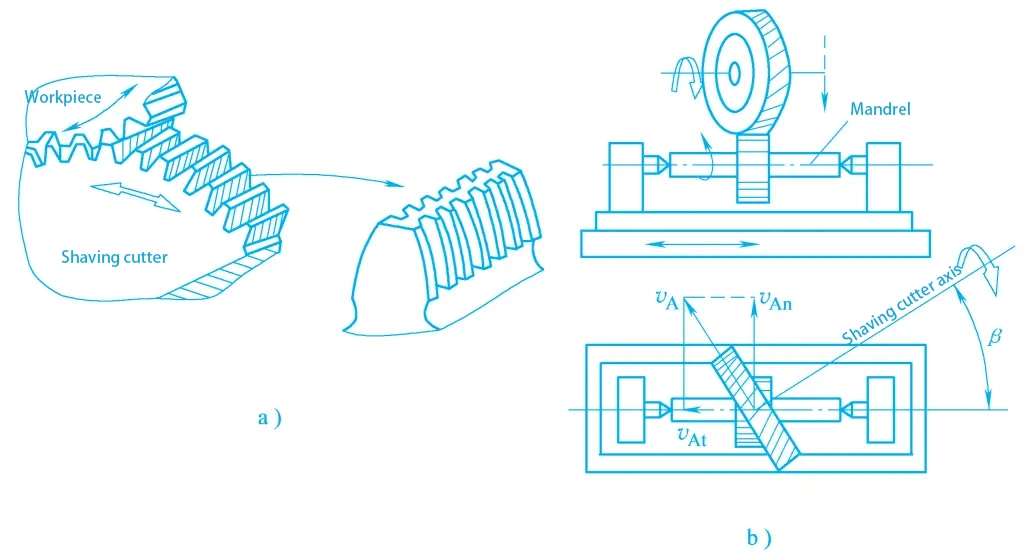

(1) Afeitado de engranajes

El rasurado de engranajes se utiliza comúnmente para el mecanizado fino del perfil del diente de engranajes cilíndricos no templados, con alta productividad, y se utiliza ampliamente en la producción por lotes.

El rasurado de engranajes también pertenece al proceso de generación. El movimiento de generación del rasurado de engranajes equivale al engrane de un par de engranajes cilíndricos helicoidales de ejes cruzados, y la talladora de engranajes es esencialmente un engranaje helicoidal de alta precisión. Se abren pequeñas ranuras a lo largo de la dirección evolvente en su superficie dentada, y las superficies laterales de estas pequeñas ranuras forman los bordes de corte de la talladora de engranajes, como se muestra en la figura 8a.

a) Fresa de afeitar

b) Ilustración del proceso de afeitado de engranajes

Durante el rasurado de engranajes, la pieza de trabajo se sujeta primero en el eje central entre los dos centros de la máquina herramienta y, a continuación, la cuchilla de rasurado de engranajes se instala en el husillo principal de la máquina herramienta, impulsada por el husillo principal para girar, realizando el movimiento principal. El eje del cortador de rasurado de engranajes forma un ángulo de cruce de eje β con el eje de la pieza de trabajo, la pieza de trabajo engrana con el cortador de rasurado de engranajes bajo una cierta presión, y es impulsada a girar por el cortador de rasurado de engranajes, realizando un movimiento de engrane libre sin espacios con el cortador de rasurado de engranajes, como se muestra en la figura 8b.

Dado que la talladora de engranajes y la pieza de trabajo equivalen al engrane de un par de engranajes cilíndricos helicoidales de ejes cruzados, la dirección de la velocidad en el punto de engrane es incoherente, lo que provoca un deslizamiento relativo a lo largo de la dirección de la longitud del diente entre la talladora de engranajes y la superficie del diente de la pieza de trabajo. Esta velocidad de deslizamiento es v0 = v1 sinβ, que es la velocidad de corte del rasurado de engranajes. Debido a la presencia de esta velocidad, el filo de corte de la talladora de rasurar engranajes puede cortar virutas microfinas de la superficie del diente de la pieza de trabajo, logrando un mecanizado fino de la superficie del diente de la pieza de trabajo.

Para conseguir el mismo efecto de rasurado en ambos lados del perfil del diente de la pieza, la fresa de rasurar engranajes debe cambiar alternativamente el sentido de rotación durante el proceso de rasurado. Durante el rasurado de engranajes, para rasurar toda la longitud del diente de la pieza, la mesa de trabajo debe realizar un movimiento rectilíneo longitudinal de vaivén.

Después de cada desplazamiento unidireccional de la mesa de trabajo, la talladora rasuradora de engranajes invierte la marcha, la mesa de trabajo se desplaza en sentido contrario, rasurando el otro lado del engranaje. Tras el desplazamiento en dos direcciones de la mesa de trabajo, la rasuradora de engranajes realiza una vez un avance radial intermitente, rasurando gradualmente el material sobrante en la superficie del diente, cumpliendo en última instancia los requisitos de embutición.

El afeitado de engranajes presenta las siguientes características:

1) Alta eficacia, bajo coste

Generalmente, el mecanizado de un engranaje sólo dura 2~4min, y el coste es por término medio 90% inferior al del rectificado de engranajes. El rasurado de engranajes es adecuado para el mecanizado fino del perfil del diente de engranajes no templados.

2) Escasa capacidad de corrección de los errores tangenciales de los engranajes.

En cuanto a la disposición del proceso, es más apropiado utilizar el tallado de engranajes como proceso previo al rasurado de engranajes, ya que la precisión de movimiento de los engranajes procesados por tallado es mayor que la de los engranajes procesados por conformado. Aunque el error de forma de los engranajes tallados con fresa madre es mayor que el de los engranajes tallados con mortaja, no es difícil corregirlo en el tallado de engranajes.

3) Contribuye a mejorar la precisión del perfil del diente del engranaje

Esto se debe a que el rasurado de engranajes tiene una gran capacidad de corrección de los errores de perfil del diente del engranaje y de los errores de paso. Siempre que la propia fresa de rasurado tenga una alta precisión y la calidad de rectificado sea buena, puede rasurar engranajes con un valor de rugosidad superficial de Ra1,25~0,32μm y una precisión de hasta grado 7~6.

(2) Procesamiento de engranajes de bruñido

El bruñido de engranajes es uno de los métodos de procesamiento fino de perfiles de engranajes endurecidos, utilizado principalmente para eliminar la capa de óxido en la superficie del diente después del tratamiento térmico, reducir la rugosidad superficial de los dientes del engranaje, reduciendo así el ruido de la transmisión de engranajes.

La herramienta utilizada para el bruñido de engranajes es una rueda de bruñido, también conocida como anillo de bruñido, que consta de una pieza en bruto y un anillo dentado, como se muestra en la figura 9a. La pieza bruta de la rueda está hecha de acero, y la parte del anillo dentado está fundida o prensada en caliente con abrasivos (óxido de aluminio, carburo de silicio), aglutinante (resina epoxi) y agente de curado (etilendiamina), su estructura es similar a la de las herramientas de rectificado, sólo que la velocidad de corte del bruñido es mucho menor que la del rectificado, pero mayor que la del afeitado.

a) Muela de bruñir

b) Esquema del procesamiento de los engranajes de bruñido

c) Engranaje de bruñido de rueda helicoidal

El movimiento de los engranajes de bruñido es el mismo que el de los engranajes de afeitado. Durante el proceso de bruñido de engranajes, la rueda de bruñido y la pieza de trabajo están en engrane libre, confiando en la presión y el deslizamiento relativo entre las superficies de los dientes, el corte es realizado por el abrasivo, como se muestra en la figura 9b.

En la producción en serie, las muelas de bruñir de forma helicoidal se utilizan ampliamente para bruñir engranajes, como se muestra en la figura 9c. La rueda de bruñir es un tornillo sinfín de gran diámetro, con un diámetro de 200~500mm, y su perfil de dientes puede ser rectificado con precisión por encima del grado 5 en una máquina rectificadora de roscas.

Debido a la alta precisión del perfil de los dientes y la alta velocidad de bruñido, su capacidad para corregir los errores de la pieza de trabajo es mayor, especialmente para los errores del perfil de los dientes de la pieza de trabajo, las desviaciones de paso y los errores de excentricidad radial del anillo de dientes se pueden corregir en cierta medida. El proceso de bruñido de engranajes puede bruñir directamente engranajes de precisión de grado 9~8 a precisión de grado 6, posiblemente eliminando el proceso de afeitado previo al bruñido.

El procesamiento de engranajes de bruñido tiene las siguientes características:

1) Buena calidad superficial

Durante el bruñido, debido a la baja velocidad de corte, el proceso de procesamiento es una combinación de esmerilado a baja velocidad, lapeado y pulido, la pieza de trabajo bruñida no producirá quemaduras ni grietas, la calidad de la superficie es muy buena, con un valor de rugosidad superficial de Ra1,25~0,16μm.

2) Escasa capacidad de corrección de errores

Como la muela de bruñir es muy elástica y la tolerancia de mecanizado es pequeña, de sólo 0,025 mm, y el tamaño del grano abrasivo es grande, la capacidad de corrección de errores de los engranajes de bruñido es peor que la de los engranajes de rectificado. Sin embargo, el error de la propia muela de bruñir tiene poco impacto en la precisión del mecanizado. Antes del bruñido, en el mecanizado de engranajes se debe utilizar preferentemente el tallado con fresa madre, que tiene mayor precisión de movimiento que el conformado, reduciendo así los requisitos de corrección de errores de paso acumulados, etc.

3) La precisión de modelado de la rueda de bruñir

Alta El perfil dentado de la muela de bruñir es sencillo, por lo que resulta fácil conseguir una gran precisión de modelado.

4) Alta productividad, larga vida útil de la rueda de bruñir

La eficacia del bruñido de engranajes es generalmente 10~20 veces superior a la del rectificado de engranajes, y la vida útil de la herramienta es muy alta, pudiendo la rueda de bruñido bruñir 60~80 engranajes después de cada rectificado.

(3) Rectificado de engranajes

El proceso de rectificado de engranajes se utiliza principalmente para el mecanizado de precisión de engranajes de alta precisión o engranajes endurecidos, con una precisión de engranajes que alcanza el grado 6 o superior. Según el método de formación del perfil del diente, los métodos de procesamiento de rectificado de engranajes también incluyen el método de generación y el método de rectificado de forma. Dado que la precisión de los engranajes rectificados por el método de rectificado de forma es menor, la mayor parte del rectificado de engranajes se realiza utilizando el método de generación. Existen varios métodos para el rectificado de engranajes por el método de generación.

1) Método de generación de métodos de rectificado de engranajes

El método de generación de rectificado de engranajes incluye principalmente el método de generación de indexación continua y el método de generación de indexación de un solo diente.

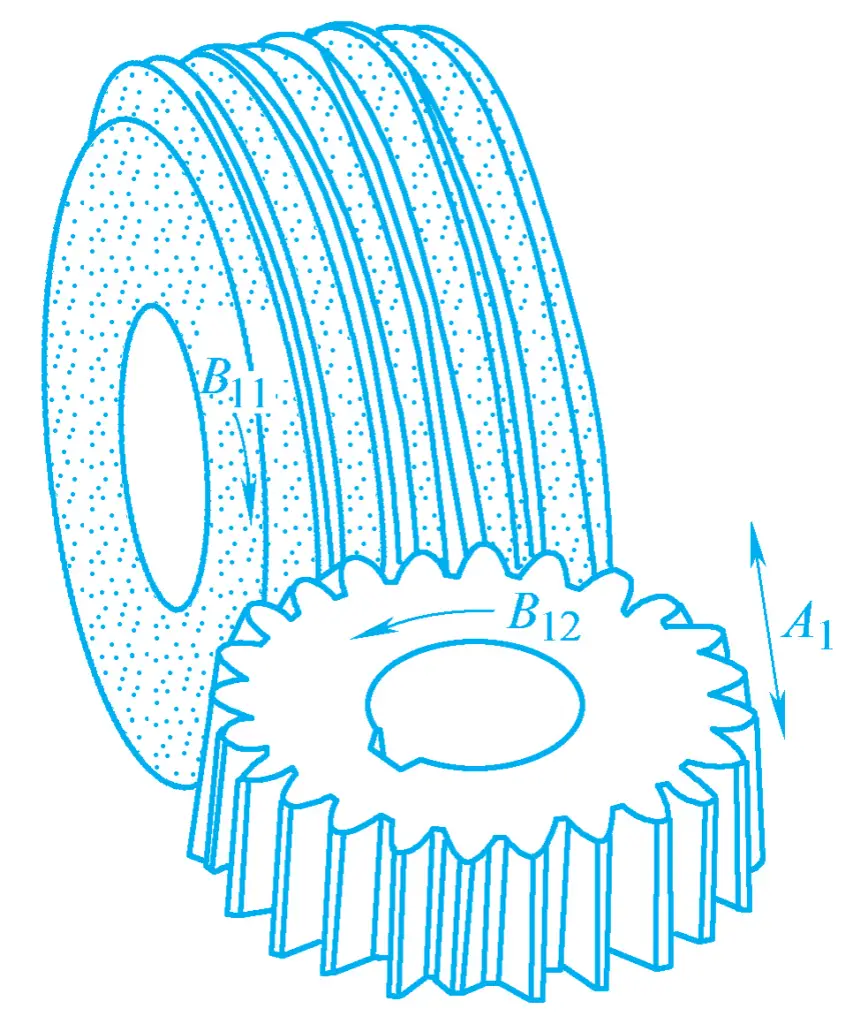

Rectificado de dientes generador de indexación continua El rectificado generador de indexación continua es el proceso de rectificado de los dientes de los engranajes con una muela helicoidal, que es similar al proceso de laminado de engranajes, como se muestra en la figura 10.

El movimiento de rotación B₁₁ de la muela helicoidal es el movimiento principal, el movimiento de rotación B₁₂ del engrane de la pieza con la muela es el movimiento generador, y el movimiento de avance axial A₁ se completa generalmente moviendo la pieza hacia arriba o hacia abajo. Dado que la muela helicoidal rectifica continuamente el perfil del diente de la pieza durante el proceso, su productividad es la más alta entre todos los métodos de rectificado de engranajes.

La desventaja de este método de rectificado de engranajes es que resulta difícil volver a afilar la muela helicoidal, por lo que a menudo no se consigue una gran precisión. Cuando se rectifican engranajes de diferentes módulos, es necesario cambiar la muela helicoidal. Además, las piezas de transmisión de los equipos utilizados tienen velocidades muy altas, la transmisión mecánica puede producir ruido fácilmente, y las piezas de transmisión se desgastan rápidamente. Este método de rectificado de engranajes es adecuado para la producción por lotes y en serie de engranajes de módulos medianos y pequeños.

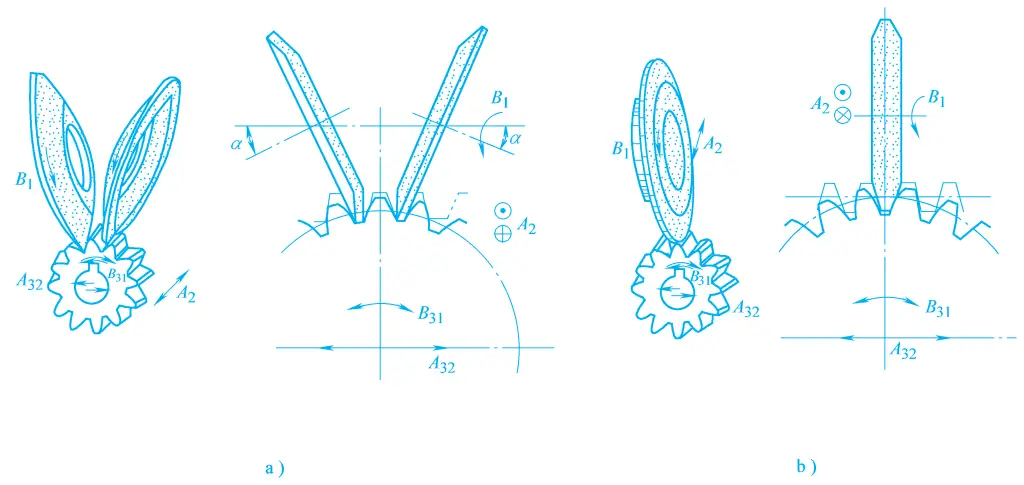

Rectificado de dientes generador de indexación de un solo diente. El rectificado generador de indexación de un solo diente puede realizarse utilizando diferentes formas de muelas, como muelas en forma de disco, muelas en forma de cono, etc., como se muestra en la figura 11. Su procesos de molienda todas utilizan el principio de engrane entre la cremallera y el engranaje para rectificar el engranaje.

2) Características del rectificado de engranajes

La principal característica del rectificado de engranajes es que puede producir engranajes de alta precisión. En condiciones generales, la precisión de los engranajes procesados puede alcanzar el nivel 6 a 4, y la rugosidad superficial puede alcanzar Ra0,8 a 0,2μm. Debido a que el rectificado de engranajes adopta el movimiento de engrane forzado de la muela abrasiva y la pieza de trabajo, no sólo tiene una gran capacidad para corregir errores de engranajes, sino que también es particularmente adecuado para el procesamiento de engranajes con una dureza muy alta de la superficie del diente.

Sin embargo, a excepción del rectificado de engranajes con muela helicoidal, la eficacia del procesamiento general del rectificado de engranajes es relativamente baja, la estructura del equipo es relativamente compleja, el ajuste del equipo es difícil y el coste de procesamiento es elevado. En la actualidad, el rectificado de engranajes se utiliza principalmente para el procesamiento de engranajes con requisitos de precisión muy elevados, especialmente engranajes con superficies dentadas duras.