I. Rectificadoras y amoladoras

1. Rectificado

El rectificado es un método de semiacabado y acabado muy utilizado. En comparación con otras máquinas herramienta, la principal diferencia radica en la herramienta de corte utilizada. El rectificado utiliza muelas abrasivas giratorias de alta velocidad, piedras abrasivas vibratorias o cintas abrasivas giratorias para procesar la superficie de la pieza. El rectificado se utiliza principalmente para procesar diversas superficies cilíndricas internas y externas, superficies cónicas internas y externas, superficies planas, así como superficies formadas especiales y complejas como roscas, engranajes y estrías.

Una rectificadora es una máquina herramienta que utiliza abrasivos para rectificar la superficie de las piezas de trabajo. La mayoría de las rectificadoras utilizan muelas abrasivas giratorias de alta velocidad para el rectificado, mientras que unas pocas utilizan otros abrasivos, como piedras de amolar, bandas abrasivas y abrasivos sueltos para el mecanizado, como las bruñidoras, las superacabadoras, las lijadoras de banda, las lapeadoras y las pulidoras.

La muela abrasiva es la herramienta de corte principal para el rectificado y sirve como herramienta de corte de la rectificadora. Debido a la gran dureza de los granos abrasivos, la muela tiene propiedades de autoafilado. El rectificado puede utilizarse para procesar diversos materiales, como acero templado, acero de aleación de alta resistencia, carburos, metales no férreos metales (materiales no férricos), vidrio, cerámica y mármol, así como otros materiales metálicos y no metálicos de gran dureza.

La velocidad de rectificado se refiere a la velocidad lineal de la muela abrasiva. En el rectificado ordinario, la velocidad lineal de la muela suele ser de 30-35 m/s. En el rectificado de alta velocidad, la velocidad lineal suele ser de 45-160 m/s. Para el rectificado de alta velocidad, la velocidad lineal suele ser de 45-160 m/s. Cuando supera los 160 m/s, se denomina rectificado de ultra alta velocidad.

El rectificado suele utilizarse para el semiacabado y el acabado. El grado de tolerancia dimensional puede alcanzar IT8 a IT5 o incluso superior. La rugosidad superficial para el rectificado general es Ra 1,25-0,16 μm, para el rectificado de precisión es Ra 0,16-0,04 μm, para el rectificado de ultraprecisión es Ra 0,04-0,01 μm, y el rectificado espejo puede alcanzar por debajo de Ra 0,01 μm.

El consumo específico de energía (o energía específica, que es la energía consumida para eliminar una unidad de volumen de material de la pieza) para el rectificado es superior al del corte general, y la tasa de eliminación de metal es inferior a la del corte general. Por tanto, antes del rectificado, las piezas suelen someterse a otros métodos de corte para eliminar la mayor parte de la sobremedida de mecanizado, dejando sólo 0,1-1 mm o menos de sobremedida de rectificado.

Con el desarrollo de técnicas de rectificado de alta eficacia, como el rectificado de avance lento y el rectificado de alta velocidad, ahora es posible rectificar piezas directamente a partir de materias primas. El rectificado también se utiliza para el mecanizado en bruto, como la eliminación de compuertas y bandas de fundición, rebabas de forja y pieles de lingotes de acero.

2. Desarrollo de rectificadoras

En la década de 1730, para satisfacer la necesidad de procesar piezas templadas de relojes, bicicletas, máquinas de coser y armas de fuego, se desarrollaron en Inglaterra, Alemania y Estados Unidos máquinas rectificadoras que utilizaban muelas abrasivas naturales.

Estas rectificadoras se modificaban a partir de máquinas-herramienta existentes, como tornos y cepilladoras, añadiéndoles cabezales de rectificado. Tenían estructuras sencillas, poca rigidez y eran propensas a las vibraciones durante el rectificado. Los operarios necesitaban una gran destreza para rectificar piezas precisas.

En 1876, la rectificadora cilíndrica universal fabricada por la empresa estadounidense Brown & Sharpe Company, expuesta en la Exposición de París, fue la primera en tener las características básicas de las rectificadoras modernas. El cabezal y el contrapunto de la pieza de trabajo estaban montados en una mesa de trabajo alternativa, la bancada en forma de caja aumentaba la rigidez de la máquina e incluía un accesorio de rectificado interno. En 1883, esta empresa fabricó una rectificadora de superficies con el cabezal rectificador montado sobre una columna y una mesa de trabajo alternativa.

Alrededor de 1900, el desarrollo de abrasivos artificiales y la aplicación de la transmisión hidráulica impulsaron enormemente el desarrollo de las rectificadoras. Con el desarrollo de la industria moderna, especialmente la automovilística, surgieron varios tipos de rectificadoras. Por ejemplo, a principios del siglo XX, se desarrollaron sucesivamente rectificadoras planetarias internas para bloques de cilindros, rectificadoras de cigüeñales, rectificadoras de árboles de levas y rectificadoras de segmentos de pistón con mandriles electromagnéticos.

Los dispositivos de medición automática empezaron a aplicarse a las rectificadoras en 1908. En la década de 1920, se desarrollaron y pusieron en marcha sucesivamente rectificadoras sin centros, rectificadoras de doble cara, rectificadoras de rodillos, rectificadoras de guías, bruñidoras y máquinas de superacabado.

En la década de 1950, aparecieron las rectificadoras cilíndricas externas de alta precisión capaces de realizar rectificado espejo; a finales de la década de 1960, surgieron las rectificadoras de alta velocidad con velocidades lineales de la muela de 60-80 m/s y las rectificadoras de superficies con gran profundidad de corte y avance lento; en la década de 1970, tecnologías como el control digital y el control adaptativo mediante microprocesadores se aplicaron ampliamente en las rectificadoras.

Con el aumento del número de piezas mecánicas de alta precisión y dureza, así como el desarrollo de las tecnologías de fundición de precisión y forja de precisión, el rendimiento, la variedad y la producción de rectificadoras han ido mejorando y aumentando continuamente.

Las rectificadoras son la categoría más diversa entre todos los tipos de máquinas-herramienta de corte de metales. Los principales tipos incluyen rectificadoras cilíndricas externas, rectificadoras internas, rectificadoras de superficies, rectificadoras sin centros y rectificadoras de herramientas.

- Las rectificadoras cilíndricas exteriores son la serie básica de tipos generales, utilizadas principalmente para rectificar superficies exteriores cilíndricas y cónicas.

- Las rectificadoras internas son la serie básica de tipos generales, utilizadas principalmente para rectificar superficies internas cilíndricas y cónicas. Además, hay rectificadoras que pueden realizar tanto rectificado interior como exterior.

- Las rectificadoras de coordenadas son rectificadoras internas con dispositivos de posicionamiento de coordenadas de precisión.

- Las rectificadoras sin centros sujetan las piezas de trabajo sin centros, generalmente apoyadas entre una rueda reguladora y una hoja de apoyo. La rueda reguladora acciona la pieza para que gire; se utiliza principalmente para rectificar superficies cilíndricas.

- Las rectificadoras de superficies se utilizan principalmente para rectificar superficies planas de piezas de trabajo.

- Las lijadoras de banda son máquinas que utilizan bandas abrasivas de movimiento rápido para el lijado.

- Las bruñidoras son máquinas rectificadoras que se utilizan para bruñir diversas superficies de piezas de trabajo.

- Las lapeadoras son máquinas rectificadoras que se utilizan para lapear superficies planas o superficies cilíndricas internas y externas de piezas de trabajo.

- Las rectificadoras de guías se utilizan principalmente para rectificar guías de máquinas herramienta.

- Las rectificadoras de herramientas se utilizan para rectificar herramientas.

- Las rectificadoras multiuso se utilizan para rectificar superficies cilíndricas, cónicas internas y externas o superficies planas, y pueden rectificar diversas piezas de trabajo utilizando los siguientes dispositivos y accesorios.

- Las rectificadoras especiales son máquinas herramienta dedicadas al rectificado de piezas específicas. Se pueden clasificar en función de su objeto de mecanizado: rectificadoras de ejes estriados, rectificadoras de cigüeñales, rectificadoras de levas, rectificadoras de engranajes, rectificadoras de roscas, rectificadoras de curvas, etc.

3. Características básicas de la molienda

(1) El rectificado puede lograr una alta precisión de procesamiento y bajos valores de rugosidad superficial.

Los grados de tolerancia dimensional pueden alcanzar IT6 y superiores; los valores de rugosidad superficial oscilan entre Ra 0,8 y 0,01 μm, y para el rectificado espejo, puede ser Ra 0,01 μm y superior. El rectificado no solo puede utilizarse para el acabado, sino también para el rectificado basto, el rectificado grueso y el rectificado de cargas pesadas.

(2) La fuerza de rectificado radial en el rectificado es grande.

La fuerza de rectificado radial (fuerza de retroceso) en el rectificado es grande y actúa en la dirección en la que el sistema tecnológico tiene menor rigidez, lo que puede causar la deformación elástica de la pieza de trabajo, el accesorio y la máquina herramienta, afectando a la precisión del procesamiento.

Por lo tanto, al procesar piezas con menor rigidez (como el rectificado de ejes delgados), deben tomarse las medidas adecuadas para evitar que la deformación de la pieza afecte a la precisión del procesamiento.

(3) La alta velocidad de corte en el rectificado provoca altas temperaturas de rectificado.

De las mediciones experimentales se desprende que la temperatura de rectificado (temperatura media de trabajo) a una velocidad lineal de la muela de 60 m/s es 50%-70% más alta que a 30 m/s; a 80 m/s, la temperatura de rectificado es 15%-20% más alta que a 60 m/s. Esto se debe a que, a medida que aumenta la velocidad lineal de la muela, aumenta el número de granos abrasivos que participan en el rectificado por unidad de tiempo, se intensifica la fricción y también aumenta el consumo de energía, lo que eleva la temperatura de la capa superficial de la pieza.

Las investigaciones demuestran que 80%-90% del calor generado durante el rectificado se transfiere a la pieza (10%-15% a la muela, 1%-10% arrastrado por las virutas de rectificado). Esto, unido a la escasa conductividad térmica de la muela, puede provocar fácilmente quemaduras y microfisuras en la superficie de la pieza.

Por lo tanto, grandes cantidades de fluido de corte Durante el rectificado, debe utilizarse un sistema de refrigeración de alta eficacia para reducir la temperatura de rectificado. En el rectificado de alta velocidad, el fluido de corte suele refrigerarse por separado para lograr mejores efectos de refrigeración durante el funcionamiento.

(4) Las muelas tienen un efecto de autoafilado.

Durante el proceso de rectificado, la fractura de los granos abrasivos produce nuevos bordes más afilados, y el desprendimiento de los granos abrasivos expone una nueva capa de granos afilados, lo que permite a la muela recuperar parcialmente su capacidad de corte. Este fenómeno se denomina efecto de autoafilado de la muela, que es beneficioso para el rectificado y no se encuentra en otras herramientas de corte.

En el rectificado, el efecto de autoafilado de la muela suele aprovecharse para mejorar la eficacia del rectificado seleccionando adecuadamente la dureza de la muela. Sin embargo, el desprendimiento desigual de granos abrasivos puede hacer que la muela pierda su precisión de forma; los granos abrasivos rotos y las virutas pueden obstruir la muela. Por lo tanto, después de afilar durante un cierto tiempo, es necesario rectificar la muela abrasiva para restaurar su capacidad de corte y precisión de forma.

(5) La molienda tiene una amplia gama de aplicaciones tecnológicas.

Además de procesar materiales estructurales generales como hierro fundido, acero al carbono y acero aleado, el rectificado también puede procesar materiales de alta dureza difíciles de cortar con herramientas generales, como acero templado, carburos, cerámica y vidrio. Sin embargo, no es adecuado para el mecanizado de acabado de piezas de metal no ferroso con alta plasticidad. El rectificado no sólo puede procesar diversas superficies, como superficies cilíndricas externas,

superficies cilíndricas internas, superficies planas, superficies conformadas, roscas y perfiles de engranajes, pero también se utiliza habitualmente para afilar diversas herramientas de corte.

II. Tipos de procesos de rectificado y características del rectificado

1. Clasificación de los procesos de molienda

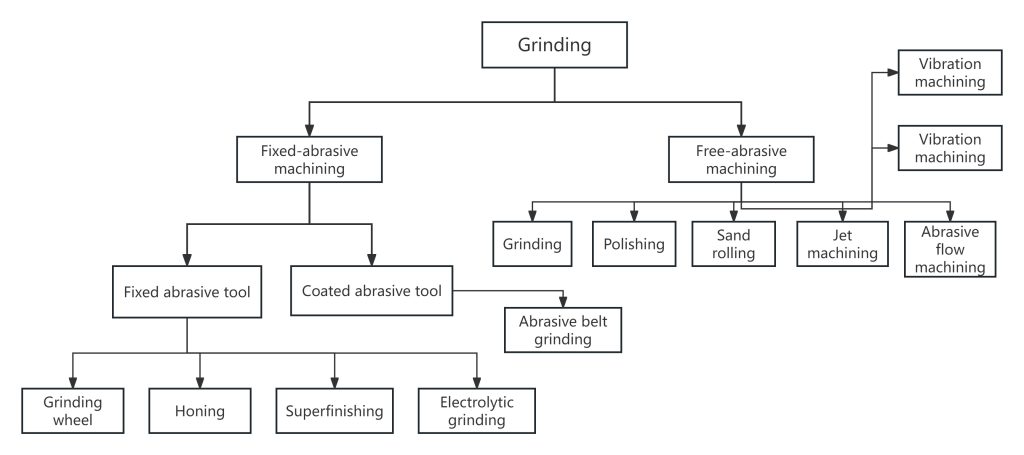

Procesos de rectificado suelen clasificarse en función del tipo de herramienta de rectificado, dividiéndose en dos categorías principales: tratamiento con abrasivo fijo y tratamiento con abrasivo suelto, como se muestra en la figura 1.

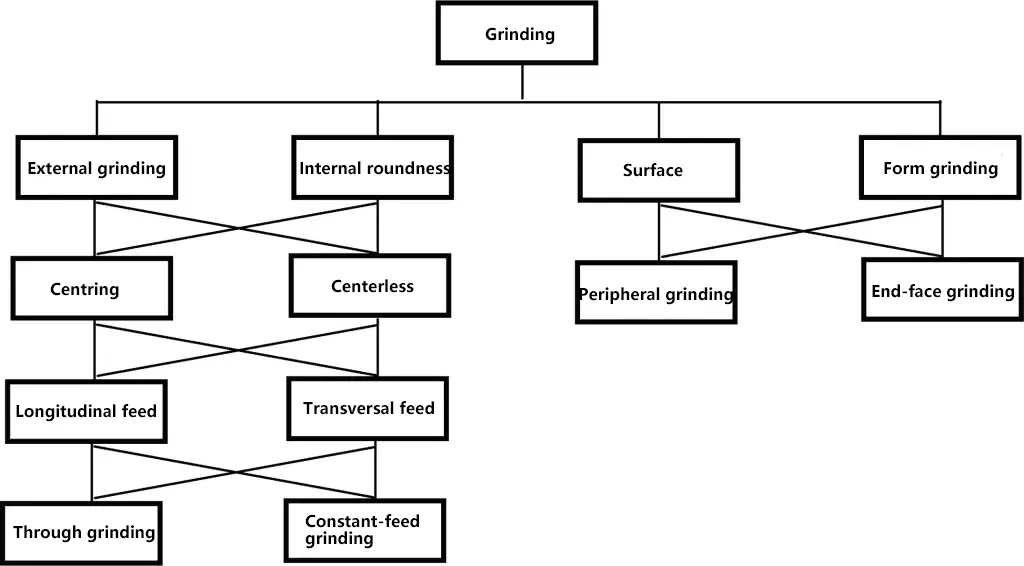

Las distintas formas de procesos de rectificado presentan diferencias significativas en sus aplicaciones, principios de trabajo y patrones de movimiento. En general, pueden clasificarse según el objeto de procesamiento en rectificado cilíndrico externo, cilíndrico interno, de superficie y de forma, como se muestra en la Figura 2 y la Tabla 1. Sin embargo, todos los procesos de rectificado implican fricción, microcorte y reacciones químico-físicas superficiales, diferenciándose sólo en la forma y el grado. El término "rectificado" suele referirse principalmente al rectificado con muela abrasiva.

Tabla 1 Métodos básicos de rectificado

Las superficies de rotación general (internas y externas) se pueden clasificar en rectificado central y rectificado sin centro en función del método de sujeción y accionamiento de la pieza; en función de la relación entre la dirección de avance y la superficie mecanizada, se pueden dividir en rectificado de avance longitudinal y rectificado de avance transversal; teniendo en cuenta la posición de la muela respecto a la pieza tras la carrera de rectificado, se pueden dividir en rectificado pasante y rectificado por inmersión; en función del tipo de superficie de trabajo de la muela, se pueden clasificar en rectificado periférico, rectificado frontal y rectificado de cara periférica.

Los métodos y técnicas de rectificado que se muestran en la figura 2 deben seleccionarse en función de las condiciones específicas. Por ejemplo, al rectificar una superficie plana, puede utilizarse el rectificado frontal o el periférico, en función del equipo, las condiciones de procesamiento y los hábitos de procesamiento.

El rectificado con muelas abrasivas tiene dos finalidades básicas: una es mecanizar piezas de determinadas dimensiones y formas para semiacabado y acabado, que es un método de mecanizado para acero templado y diversos materiales de aleación de alta dureza, alta resistencia y difíciles de mecanizar, así como para materiales no metálicos como cerámica, vidrio óptico, caucho y madera.

La otra finalidad es eliminar rápidamente grandes cantidades de material en el rectificado basto al menor coste, como el rectificado basto de tochos de acero para eliminar capas superficiales defectuosas, donde la tasa de eliminación de material puede alcanzar cientos de kilogramos por hora, lo que supone de 3% a 7% de la masa total del tocho.

En los últimos años, el lijado con cinta abrasiva se ha ido promoviendo gradualmente, mostrando una tendencia a sustituir a las muelas abrasivas en algunos aspectos. Sus ventajas incluyen una alta eficiencia de rectificado, un equipamiento sencillo, un bajo coste y una gran adaptabilidad, lo que le ha valido el título de "rectificado universal".

De lo anterior se desprende que el rectificado, en sentido amplio, se refiere al mecanizado mediante herramientas abrasivas fijas. Sin embargo, en este libro, el rectificado se refiere específicamente al mecanizado mediante muelas abrasivas giratorias de alta velocidad, que es el rectificado en sentido estricto.

2. Características de la molienda

El rectificado es un término general para referirse al mecanizado mediante granos abrasivos y herramientas abrasivas. En comparación con procesos de corte como el torneado y el fresado, presenta las siguientes características:

(1) Los filos de corte de la superficie de la muela abrasiva son granos abrasivos minerales muy duros.

Su forma, tamaño y distribución son aleatorios. Debido a las diferencias en las propiedades de la herramienta abrasiva y las condiciones de rectificado, los granos de rectificado reales en la superficie de la muela representan entre 10% y 50% del número total de granos en la superficie. Actualmente, también se aplican granos abrasivos de diamante y granos de nitruro de boro cúbico (CBN).

(2) El espesor de corte de cada grano abrasivo en el rectificado es muy fino

Generalmente solo 1-10μm, por lo que se puede conseguir una alta precisión y una baja rugosidad superficial en la superficie mecanizada. Normalmente, pueden alcanzarse grados de tolerancia dimensional de IT6-IT7, con valores de rugosidad superficial de Ra0,1-0,05μm. Para el rectificado espejo, los valores de rugosidad superficial pueden alcanzar Ra0,04-0,01μm. Así pues, la precisión y la rugosidad superficial obtenidas mediante el rectificado son superiores a las de otros procesos de corte.

(3) La velocidad de corte de los granos abrasivos es alta.

En el rectificado general, la velocidad lineal de la muela abrasiva es de 35-60m/s, que es más de 20 veces la de las herramientas de corte ordinarias, lo que permite mayores tasas de arranque de metal. En la actualidad, utilizando diferentes herramientas abrasivas, la velocidad lineal de la muela puede alcanzar 120-300 m/s para el rectificado de ultra alta velocidad, lo que permite procesar materiales de gran elasticidad. Aunque cada viruta individual es muy pequeña, se puede mejorar la eficacia global del procesamiento.

(4) Los granos abrasivos de la muela tienen una gran dureza y una buena estabilidad térmica.

No sólo pueden rectificar acero, hierro fundido y otros materiales, sino también diversos materiales de gran dureza, como acero templado, carburos, vidrio, cerámica y piedra. Estos materiales son difíciles de mecanizar mediante torneado, fresado y otros métodos convencionales.

(5) Los granos abrasivos tienen cierta fragilidad.

Durante el rectificado, los bordes de corte desgastados en la parte delantera de los granos abrasivos se fracturarán y romperán bajo fuerzas de rectificado excesivas, creando nuevos bordes de corte afilados. Esto se conoce como el "efecto de autoafilado" de las muelas abrasivas.

(6) Es fácil rectificar y afilar las muelas.

Los filos abrasivos de las muelas tienen una dureza muy elevada, pero también cierta fragilidad, lo que facilita el rectificado y afilado de los filos abrasivos. Incluso en el caso de las muelas de diamante, debido a su baja fragilidad de grano, el uso de aglutinantes metálicos más blandos, como aleaciones de cobre o aglutinantes de resina, permite rectificar las muelas de diamante durante el mecanizado de materiales muy frágiles, como el vidrio, ya que el aglutinante se destruye y los granos se desprenden.

(7) La temperatura en el punto de molienda es elevada.

Se necesita una cierta cantidad de energía para eliminar un volumen unitario de virutas, y cuanto menor es el tamaño de las virutas, más energía se necesita. Se produce una fuerte fricción y una rápida deformación plástica entre los granos abrasivos y la pieza de trabajo, lo que genera una gran cantidad de calor de rectificado, con temperaturas de rectificado que alcanzan los 1000-1500°C. Por lo tanto, se necesita una gran cantidad de fluido de corte para la refrigeración durante el rectificado.

3. Parámetros básicos de rectificado

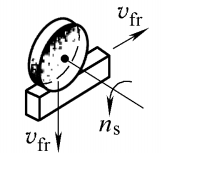

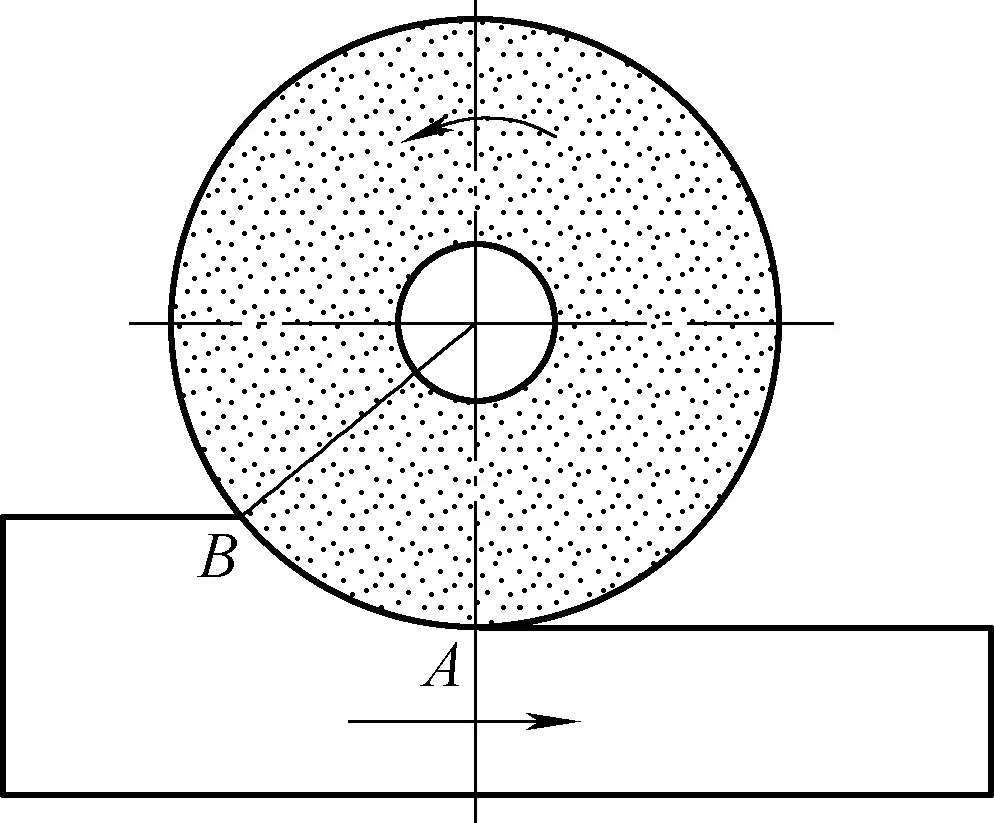

Durante el proceso de rectificado, la muela y la pieza se mueven una respecto de la otra, como se clasifica brevemente en la figura 3.

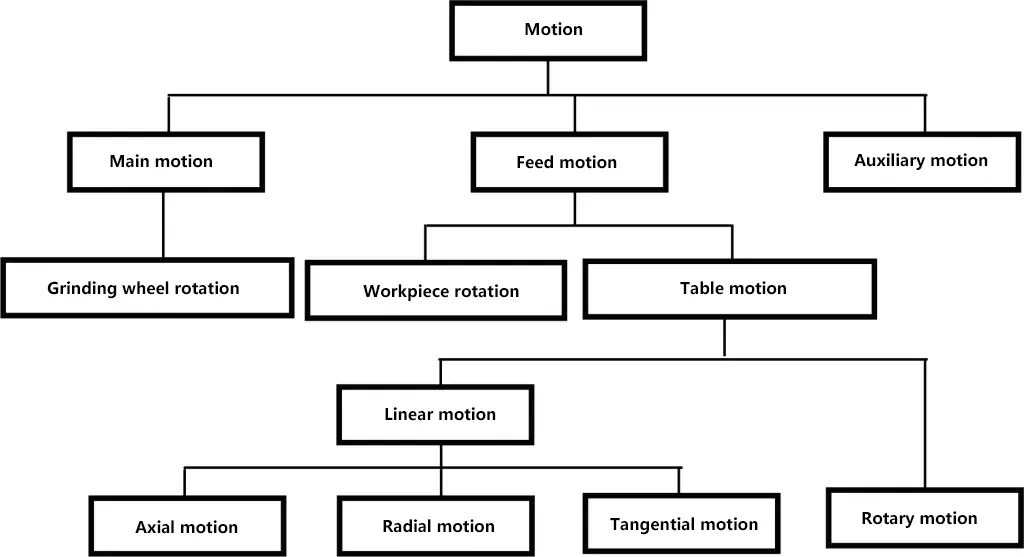

Existen muchos métodos de rectificado, entre los que se incluyen el rectificado cilíndrico externo, el rectificado cilíndrico interno, el rectificado superficial, el rectificado de formas, el rectificado de roscas y el rectificado de engranajes. Sin embargo, basándose en la superficie de trabajo de la muela abrasiva, se pueden clasificar básicamente en rectificado periférico, rectificado de cara y rectificado de forma, como se muestra en la Figura 2 y la Tabla 1. Según los diversos movimientos de los distintos métodos de rectificado, pueden resumirse en dos tipos: movimiento primario y movimiento de avance.

(1) Movimiento primario

El movimiento que elimina directamente el metal de la pieza y lo convierte en virutas se denomina movimiento primario. En el rectificado, el movimiento de rotación de la muela es el movimiento primario. La velocidad del movimiento primario es alta y consume la mayor parte de la potencia de la máquina herramienta.

La velocidad tangencial en el diámetro máximo de la muela es la velocidad de rectificado vs. Es decir

vs=πdsns/1000×60

Dónde

- vs - velocidad de molienda (m/s);

- ds - Diámetro de la muela (mm);

- ns - velocidad de rotación de la muela (r/min).

La velocidad de rectificado para el rectificado cilíndrico externo y de superficies suele ser de 35-60 m/s, mientras que para el rectificado interno suele ser de 15-30 m/s. De la ecuación anterior se desprende que a medida que el diámetro de la muela disminuye debido al desgaste, la velocidad de rectificado disminuirá, lo que afectará a la calidad del rectificado y a la eficacia de la producción. Por lo tanto, cuando el diámetro de la muela se reduce a un cierto valor, la muela debe sustituirse o la velocidad de la muela debe aumentarse para garantizar una velocidad de rectificado razonable.

(2) Movimiento de avance

El movimiento que alimenta continuamente el metal a cortar en el proceso de corte para recortar gradualmente toda la superficie de la pieza se denomina movimiento de avance.

En el rectificado cilíndrico exterior, el movimiento de rotación de la pieza alrededor de su propio eje es el movimiento de avance circular de la pieza; el movimiento lineal alternativo de la pieza es el movimiento de avance axial de la pieza (también llamado movimiento de avance longitudinal); el movimiento transversal de la muela es el movimiento de avance radial de la muela (también llamado movimiento de avance transversal).

1) Movimiento de rotación de la pieza

La fórmula de cálculo de la velocidad del movimiento de avance circunferencial de la pieza vw (m/min) es

vw=πdwnw/1000

Dónde

- dw - diámetro de la pieza (mm);

- nw - velocidad de rotación de la pieza (r/min).

La velocidad circunferencial de la pieza suele ser de 10-30 m/s, elegida en función de los requisitos de procesamiento. Para una mayor precisión, puede seleccionarse una velocidad inferior; de lo contrario, puede elegirse una velocidad superior. En la producción real, a menudo se selecciona primero la velocidad de la pieza y, a continuación, se calcula la velocidad de rotación de la pieza para ajustar la velocidad de la máquina herramienta. Para ello, la fórmula anterior puede transformarse en

nw=1000vw/πdw≈318vw/dw

2) Movimiento de avance axial

El movimiento de avance axial se refiere al movimiento de la mesa de trabajo en dirección paralela al eje de la muela abrasiva. La cantidad de avance axial (cantidad de avance longitudinal) se refiere al movimiento de la mesa de trabajo en relación con el eje de la muela abrasiva para cada rotación de la pieza de trabajo (o cada carrera), denotado como fa (mm/r).

La cantidad de avance axial está limitada por la anchura de la muela y puede calcularse mediante la siguiente fórmula al seleccionar

fa=(0.1~0.8)B

Donde B es la anchura de la muela (mm).

La fórmula de cálculo para la velocidad de avance axial de la mesa de trabajo (mm/min) es

vfa=nwfa

3) Movimiento de avance radial

La cantidad de avance radial del carro de la muela abrasiva en dirección perpendicular a la mesa de trabajo se refiere al desplazamiento del avance radial por el carro de la muela abrasiva para cada rotación de la pieza de trabajo (o cada carrera), denotado como f. El movimiento de avance radial es generalmente discontinuo, con la muela abrasiva sólo alimentándose radialmente al final de cada carrera de la pieza de trabajo. Por lo tanto, la cantidad de avance radial f se expresa en mm/carrera simple o mm/carrera doble.

En el rectificado cilíndrico exterior, la cantidad de alimentación, también conocida como cantidad de alimentación transversal, se refiere a la distancia que la muela se desplaza transversalmente al final de cada carrera de movimiento alternativo longitudinal de la mesa de trabajo. Una cantidad de alimentación mayor da lugar a una mayor productividad, pero es desfavorable para mejorar la precisión del rectificado y reducir los valores de rugosidad superficial.

La cantidad de entrada ap se refiere a la profundidad de corte de la muela medida perpendicularmente a la superficie de la pieza, por lo que

ap=(D-d)/2

Dónde

- D - diámetro de la pieza antes de la alimentación (mm);

- d - diámetro de la pieza después de la alimentación (mm).

Normalmente, para el rectificado basto de cilindros exteriores, se utiliza unap=0,01-0,025 mm; para el rectificado de acabado de cilindros exteriores, ap=0,005-0,015 mm, con valores menores para el rectificado de acabado y mayores para el rectificado basto.

En las rectificadoras cilíndricas exteriores modernas de alta velocidad, el desbaste de los cilindros exteriores utiliza unp=0,05-0,5 mm; el rectificado de acabado de los cilindros exteriores utiliza unp=0,005-0,015 mm.

(3) Longitud del arco de contacto lg entre la muela y la pieza

La fórmula de cálculo de lg es

lg≈√(apDs)

Como muestra la figura 4, el tamaño de lg indica el tamaño de la fuente de calor. Cuanto mayor sea lg es, mayor es la fuente de calor de rectificado, lo que dificulta la refrigeración y la evacuación de virutas, y la muela es propensa a atascarse. Por lo general, el rectificado cilíndrico interior tiene la mayor longitud de arco de contacto, seguido del rectificado de superficies, y el rectificado cilíndrico exterior es el más pequeño.

(4) Espesor medio de rectificado acg

La fórmula de cálculo del espesor medio de rectificado acg es

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

En la fórmula, cuanto menor sea vw/vs menor será acgmax por lo que el rectificado a alta velocidad es beneficioso.cgmax es proporcional a √frcuando la profundidad de rectificado fr aumenta 1 vez, acgmax sólo aumenta en unos 40%, desde la perspectiva del aumento de la eficiencia de la producción, el aumento de fr (método de rectificado profundo) es más beneficioso que aumentar vw; cuando la distancia entre granos abrasivos lx disminuye (tamaño de grano fino), acgmax también disminuye, por lo que se utilizan granos abrasivos más finos para el esmerilado fino; al aumentar Dw y Ds puede reducir uncgmax.

(5) Índice de arranque de material Qw

El volumen de material de la pieza que se tritura por unidad de tiempo se denomina tasa de arranque de material (mm3/min). Su fórmula de cálculo es

Qw=1000vwfrap

El rendimiento de arranque de material por unidad de anchura efectiva de muela Q'w (mm3/mm-min) es

Q'w=Qw/b

Donde b es la anchura efectiva de rectificado de la muela (mm).

Q'w indica el rendimiento de rectificado y la productividad de la muela. Un Q' elevadow indica un buen rendimiento de molienda y una alta eficiencia de producción.

(6) Ratio de molienda G

La fórmula de cálculo de la relación de molienda G es

G=Qw/Qs

Donde Qs representa el volumen de material de la muela que se desprende por minuto, también conocido como índice de desgaste de la muela. Un valor G elevado indica un buen rendimiento de corte de la muela, una alta eficiencia de producción y un buen efecto económico.

La fórmula de cálculo del coeficiente de desgaste G es

Gs=1/G=Qs/Qw

Un pequeño Gs indica una larga vida útil de la rueda y un buen efecto económico.

(7) Energía específica de molienda Uc

La energía consumida para eliminar una unidad de volumen (o masa) de material, con unidades de N-m/mm.3 o J/mm3. Uc se utiliza habitualmente para estimar la fuerza y la potencia de molienda. Un Uc indica una mejor triturabilidad del material y una tasa de arranque de metal relativamente alta.

III. Fuerzas de rectificado y calor de rectificado

1. Proceso de molienda

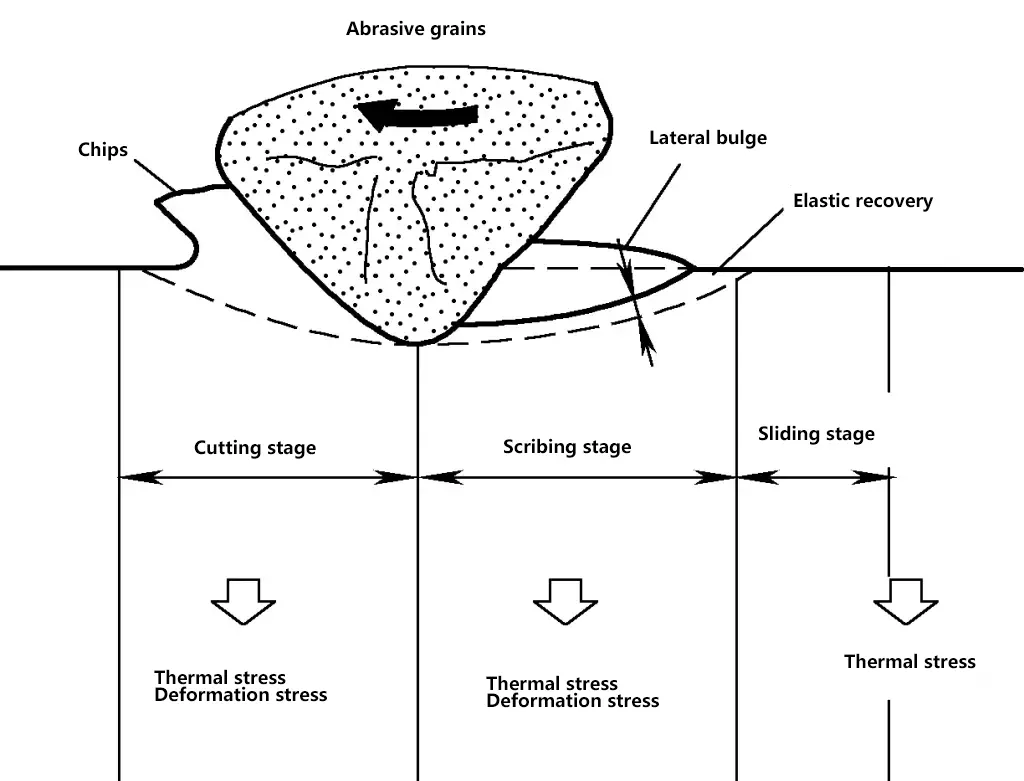

La esencia del proceso de rectificado es que la capa superficial metálica de la pieza se rectifica bajo la compresión instantánea, el trazado, el corte y el pulido por fricción de innumerables granos abrasivos. En la figura 5 se muestra el contacto entre los granos abrasivos y la pieza durante el rectificado. El proceso de formación de virutas durante el rectificado puede dividirse a grandes rasgos en las tres etapas siguientes:

Etapa I: El grano abrasivo empieza a entrar en contacto con la pieza, pero no la corta, sólo provoca fricción en la superficie, produciendo tensiones térmicas en la capa superficial de la pieza. Esta etapa se denomina etapa de fricción por deslizamiento.

Etapa II: A medida que aumenta la profundidad de corte del grano abrasivo, éste penetra gradualmente en la pieza, haciendo que el material se abombe por ambos lados, formando surcos en la superficie de la pieza. La pieza entra en la segunda fase de deformación plástica. En este momento, además de la fricción entre el grano abrasivo y la pieza de trabajo, se producen, sobre todo, la fricción interna del material y la tensión causada por la deformación elástica. Esta etapa afecta a la rugosidad de la superficie de la pieza y a defectos superficiales como quemaduras y grietas. Esta etapa se denomina etapa de trazado.

Etapa III: En este punto, el grano abrasivo ha cortado hasta una cierta profundidad, y la fuerza de corte normal ha aumentado hasta un cierto nivel. La zona de corte también ha alcanzado una cierta temperatura, lo que provoca el deslizamiento de los granos en esta parte del material, aumentando continuamente la deformación plástica. Cuando la fuerza de rectificado alcanza el límite de resistencia de la pieza, el material de la capa rectificada experimenta aplastamiento, y el material se desliza a lo largo del plano de cizallamiento para formar virutas, produciendo tensiones térmicas y tensiones de deformación en la capa superficial de la pieza. Esta etapa se denomina etapa de corte.

El proceso de rectificado se caracteriza por los efectos de la fuerza y el calor. Durante el proceso de rectificado, algunos granos abrasivos sobresalientes y afilados cortan un cierto espesor de metal bajo la acción de la compresión y la fricción; mientras que los granos más romos sólo provocan el rayado de la superficie; los granos poco sobresalientes y romos, o estos últimos de dos granos adyacentes, sólo producen fricción. Las virutas cortadas por los granos abrasivos son muy pequeñas (excepto en el rectificado de alta resistencia), y se dividen generalmente en virutas en forma de cinta, virutas fragmentadas y virutas esféricas fundidas.

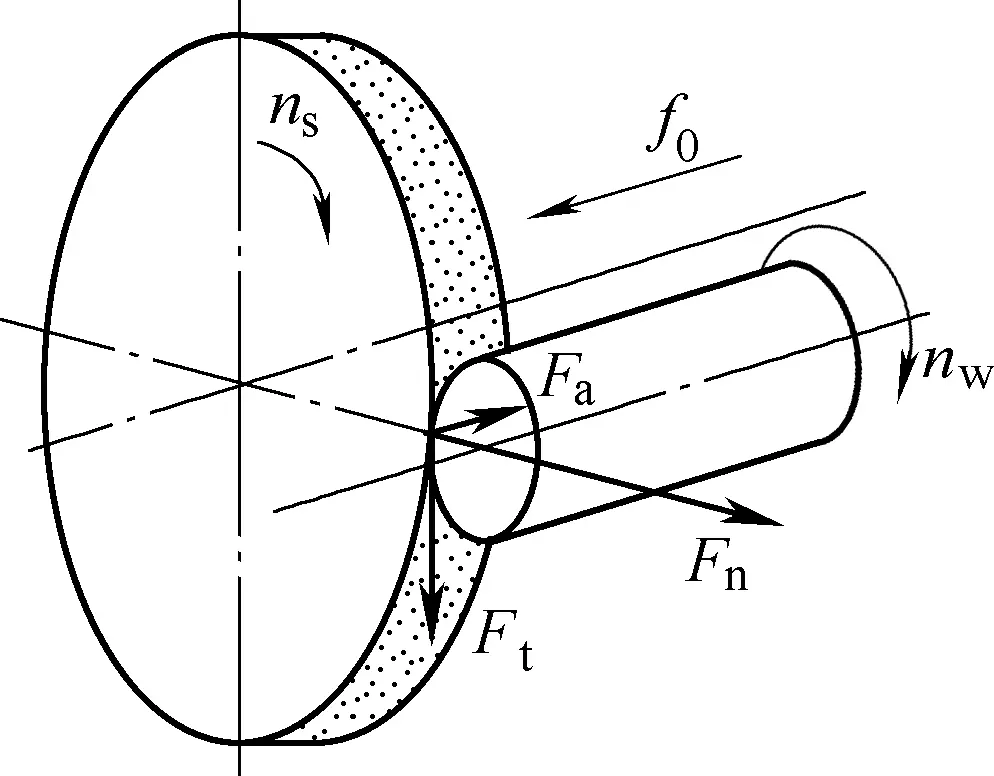

2. Fuerzas y potencia de rectificado

(1) Fuerza de rectificado

Durante el rectificado, se produce fricción y deformación de la viruta entre la muela y la pieza, lo que da lugar a fuerzas iguales y opuestas que actúan sobre la muela y la pieza, denominadas fuerzas de rectificado, como se muestra en la figura 6.

- Ft-Fuerza de rectificado tangencial

- Fn-Fuerza normal de rectificado

- Fa-Fuerza de rectificado axial

En el rectificado cilíndrico externo general, la fuerza de rectificado puede descomponerse en tres componentes mutuamente perpendiculares: fuerza de rectificado tangencial Ft (en la dirección de la tangente de la circunferencia de rotación de la muela abrasiva); fuerza normal de rectificado Fn (en la dirección normal a la superficie de contacto entre la muela y la pieza, también llamada componente radial); fuerza de rectificado axial Fa (en la dirección de avance longitudinal).

Generalmente, la relación de los tres componentes de la fuerza de molienda es: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. De ello se deduce que Fn es el mayor y Fa es el más pequeño. Ft es el parámetro principal para determinar la potencia del motor de la rectificadora y también se denomina fuerza principal de rectificado. Fn provoca principalmente la deformación de la muela y de la pieza, acelera el embotamiento de la muela y afecta directamente a la precisión del mecanizado y a la calidad de la superficie de la pieza. Fa actúa sobre el sistema de alimentación de la rectificadora, pero su valor es muy pequeño en comparación con Ft y, por lo general, pueden ignorarse.

La fuerza de rectificado puede medirse con un dinamómetro o calcularse mediante fórmulas empíricas (consulte los manuales correspondientes). En producción, también puede calcularse a partir de la potencia real de entrada del motor F(N). Es decir

Ft=PEηE/πnsDs×106

Dónde

- PE - Potencia de entrada medida del motor del cabezal de rectificado (kW);

- ηE - Eficacia de la transmisión del motor;

- ns - Velocidad de la muela (r/min);

- Ds - Diámetro de la muela (mm).

Este método es adecuado para varios modos de rectificado, pero sólo puede determinar el valor medio de la fuerza tangencial de rectificado.

(2) Potencia de trituración

La potencia de molienda Pm es la base para diseñar o verificar los parámetros de potencia de una rectificadora. Debido a la alta velocidad de la muela y al gran consumo de potencia, es necesario realizar una verificación cuando sea necesario. La potencia consumida por el movimiento principal, es decir, la potencia de rectificado Pm (kW), es

Pm=Ftvs/1000

La potencia del motor de la muela Ph se calcula mediante la siguiente fórmula

Ph=Pm/ηm

Donde ηm es la eficiencia total de la transmisión mecánica de la rectificadora, generalmente ηm = 0,70 a 0,85.

3. Calor y temperatura de molienda

Durante la molienda, debido a la alta velocidad de corteDebido al reducido espesor de corte y a los granos abrasivos romos, el consumo de energía durante el corte es muy elevado, entre 10 y 20 veces superior al del torneado o el fresado. La mayor parte de la energía consumida se convierte en calor. Alrededor de 80% de este calor se transfiere a la pieza (en comparación con sólo 3% a 9% en el torneado), 4% a 8% se lo llevan las virutas, 10% a 16% se lo lleva la muela abrasiva, y una pequeña parte se disipa por conducción y radiación.

Debido a la alta velocidad de rectificado, el calor no tiene tiempo de penetrar profundamente en la pieza y se acumula instantáneamente en la capa superficial. La temperatura por debajo de la capa superficial (aproximadamente 1 mm de profundidad) es de sólo unas decenas de grados, lo que crea un gran gradiente de temperatura. Cuando la temperatura de la capa superficial es muy alta, pueden producirse quemaduras y deformaciones térmicas en la superficie mecanizada, lo que afecta a la calidad de la superficie y a la precisión del mecanizado. Por tanto, controlar y reducir la temperatura de rectificado es un paso crucial para garantizar la calidad del rectificado.

Debido a las grandes diferencias de temperatura cerca de la zona de molienda, las temperaturas de molienda se clasifican generalmente en:

(1) Temperatura del punto de molienda del grano abrasivo

Los puntos de contacto entre el filo de corte abrasivo y la pieza o las virutas son las zonas de mayor temperatura durante el rectificado, que pueden alcanzar momentáneamente más de 1.000 ºC. No solo afectan a la calidad de la superficie mecanizada, sino que también influyen en el desgaste del grano abrasivo, la fragmentación, la adherencia de virutas y granos abrasivos, la fusión y la obstrucción de la muela.

(2) Temperatura de la zona de molienda

Se refiere a la temperatura media en la zona de contacto entre la muela y la pieza, generalmente entre 500 y 800°C. Afecta a la tensión residual, las quemaduras y las grietas en la superficie rectificada.

(3) Temperatura media de la pieza

El calor de rectificado transferido a la pieza aumenta su temperatura global, normalmente en unas pocas decenas de grados. Afecta directamente a la forma y la precisión dimensional de la pieza.

La temperatura de rectificado suele referirse a la temperatura en la zona de rectificado. Para reducir la temperatura de rectificado, se deben seleccionar racionalmente los parámetros de rectificado, reducir la profundidad de rectificado, reducir adecuadamente la velocidad de rectificado y aumentar la velocidad de rotación de la pieza de trabajo para reducir las quemaduras superficiales y las grietas en la pieza de trabajo.

Elegir correctamente la muela abrasiva, seleccionar granos abrasivos más gruesos, reducir la dureza de la muela y rectificar la muela a tiempo. Si es necesario, utilice una muela con poros grandes; seleccione correctamente el líquido de rectificado, aumente la presión y el caudal, y preste atención al uso de métodos de vertido adecuados para mejorar los efectos de refrigeración y lubricación.

IV. Abrasivos y herramientas abrasivas

1. Abrasivos convencionales y herramientas abrasivas

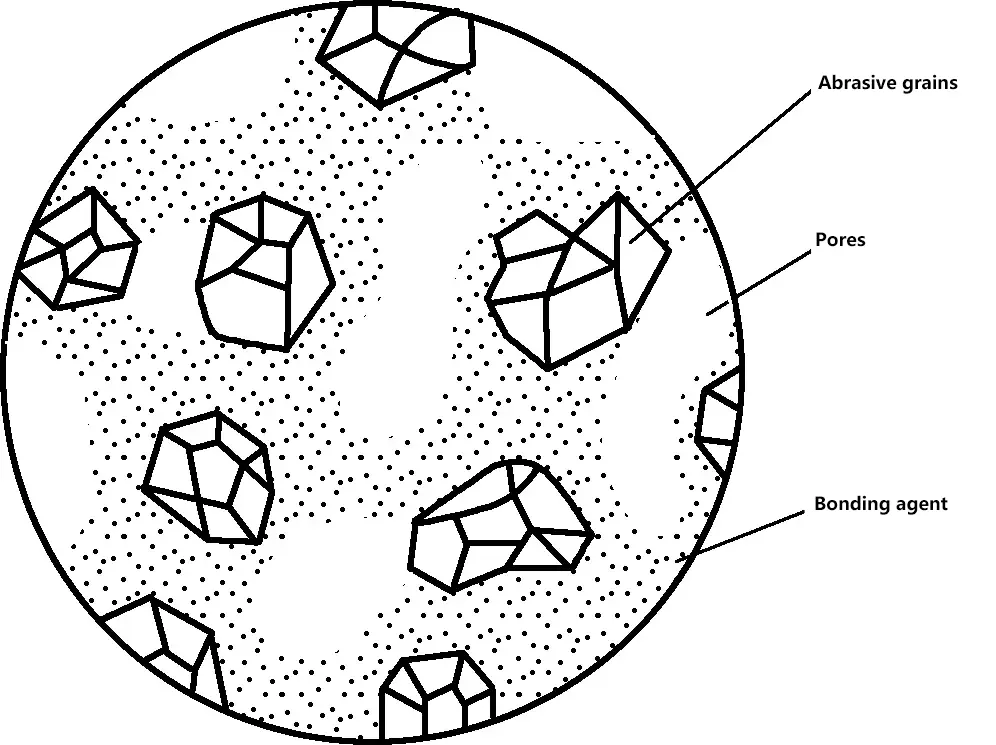

Las herramientas abrasivas incluyen muelas abrasivas, piedras de amolar, puntas montadas, segmentos abrasivos, abrasivos revestidos (papel de lija, bandas de lijado) y pastas abrasivas. Una muela abrasiva es una herramienta de corte especial, también conocida como herramienta abrasiva. La estructura de una herramienta abrasiva consta de tres elementos: granos abrasivos, aglomerante y poros, como se muestra en la figura 7.

En general, las herramientas abrasivas aglomeradas se fabrican aglomerando los granos abrasivos con un agente aglomerante mediante un complejo proceso de fabricación que incluye mezclado, moldeado, secado, sinterizado, conformado, equilibrado estático, ensayo de dureza y ensayo de rotación de seguridad. El agente aglomerante aglutina los granos abrasivos en una forma específica; las partes expuestas de los granos abrasivos realizan la acción de corte; los poros alojan las virutas, el líquido de amolar y ayudan a disipar el calor.

Para mejorar el rendimiento de las herramientas abrasivas, se pueden impregnar ciertos rellenos en los poros, como azufre, disulfuro de molibdeno, cera, resina, etc. Algunos consideran estas sustancias impregnadas como el cuarto elemento de las herramientas abrasivas aglomeradas.

Las características de trabajo de las herramientas abrasivas vienen determinadas por factores como el material abrasivo, el tamaño de grano, el agente aglomerante, la dureza, la estructura, la forma y las dimensiones, la resistencia y el equilibrio estático. Las diferentes características de trabajo tienen sus propios rangos de aplicación, que se presentan brevemente a continuación.

(1) Abrasivos

Los abrasivos son la principal materia prima para la fabricación de herramientas abrasivas y responsables directos del trabajo de corte. Para satisfacer las necesidades de los distintos requisitos de procesamiento, los abrasivos deben tener una gran dureza, cierta tenacidad y resistencia mecánica. Además, deben poseer estabilidad térmica y estabilidad química. En la actualidad, los abrasivos más utilizados son el óxido de aluminio marrón (A), el óxido de aluminio blanco (WA), el carburo de silicio negro (C) y el carburo de silicio verde (GC).

Los abrasivos se dividen en dos categorías principales: abrasivos naturales y abrasivos artificiales. Los abrasivos naturales suelen tener desventajas como un alto contenido de impurezas y una calidad desigual, por lo que se utilizan poco. En la actualidad, se utilizan principalmente abrasivos artificiales.

Los abrasivos artificiales se dividen a su vez en abrasivos convencionales (incluidos los tipos a base de alúmina y a base de carburo) y superabrasivos (incluidos el diamante sintético y el nitruro de boro cúbico). Las características y los ámbitos de aplicación de los abrasivos convencionales se muestran en la Tabla 2.

Tabla 2 Características y campos de aplicación de los abrasivos convencionales

| Categoría | Nombre y código del abrasivo | Características | Ámbito de aplicación |

| A base de alúmina | Óxido de aluminio marrón A(GZ) | Color marrón, buena tenacidad, dureza relativamente alta, barato | Se utiliza para rectificar materiales con dureza relativamente baja y alta plasticidad, adecuado para rectificar acero al carbono medio, acero al carbono bajo, acero de baja aleación, fundición maleable, bronce duro, etc. Amplia aplicación |

| Óxido de aluminio blanco WA(GB) | Color blanco, mayor dureza que el óxido de aluminio marrón, menor tenacidad que el óxido de aluminio marrón. Bordes afilados, buen autoafilado, menor generación de calor durante el rectificado en comparación con el óxido de aluminio marrón. | Se utiliza para rectificar materiales con dureza y plasticidad relativamente altas, adecuado para rectificar acero templado, acero con alto contenido en carbono, acero rápido, roscas, engranajes y paredes finas. piezas, etc. | |

| Óxido de aluminio monocristalino SA(GD) | Color amarillo claro o blanco, mayor dureza y tenacidad que el óxido de aluminio blanco. Partículas esféricas, buena resistencia al desgaste, fuerte capacidad de corte. | Adecuado para el rectificado de acero inoxidable y acero rápido con alto contenido en vanadio y otros materiales de gran resistencia y tenacidad. También se puede utilizar para el rectificado de alta velocidad y rectificado de superficies que requieren baja rugosidad superficial. | |

| Óxido de aluminio cromado PA(GG) | Color rosa o rosado, mayor tenacidad que el óxido de aluminio blanco, dureza similar al óxido de aluminio blanco, produce menor rugosidad superficial en piezas rectificadas. | Adecuado para el rectificado de cantos de herramientas de acero templado y acero aleado, y el rectificado de precisión de piezas roscadas, herramientas de medición y componentes de instrumentos. | |

| Óxido de aluminio microcristalino MA(GW) | Color similar al óxido de aluminio marrón, granos abrasivos compuestos por muchos cristales pequeños, buena tenacidad, alta resistencia. | Adecuada para el rectificado de acero inoxidable, acero al carbono, acero para rodamientos y materiales especiales de fundición nodular. También puede utilizarse para el rectificado de alta resistencia y alta velocidad. | |

| Óxido de aluminio y circonio ZA(GA) | Color blanco grisáceo, alta tenacidad, buena resistencia al desgaste | Adecuado para rectificado pesado, rectificado de aceros aleados resistentes al calor, aceros aleados al cobalto y aceros inoxidables austeníticos. | |

| Óxido de aluminio negro BA(GH) | Color negro, menor dureza que el óxido de aluminio marrón, tiene cierta tenacidad | Adecuado para pulir, eliminar óxido y abrillantar | |

| Óxido de praseodimio-neodimio-aluminio NA(GP) | Color blanco grisáceo, mayor dureza que el óxido de aluminio blanco, menor tenacidad que el óxido de aluminio blanco | Adecuado para el rectificado de fundición nodular, fundición con alto contenido en fósforo, acero inoxidable y acero rápido superduro. | |

| A base de carburo | Carburo de silicio negro C(TH) | Negro con brillo, mayor dureza que los tipos de alúmina, baja tenacidad, buena conductividad térmica, buen autoafilado, bordes afilados | Adecuada para rectificar materiales quebradizos de baja dureza y resistencia, como hierro fundido, bronce, latón, y para rectificar, pulir y cortar vidrio, cerámica, cuero, caucho, plásticos, piedras preciosas, jade, etc. |

| Carburo de silicio verde GC(TL) | Color verde, dureza sólo superada por el carburo de boro y el diamante, baja tenacidad, bordes afilados, buen autoafilado, relativamente caro. | Se utiliza para procesar materiales frágiles de gran dureza. Además de las mismas aplicaciones que el carburo de silicio negro, se utiliza principalmente para el rectificado de bordes de herramientas de carburo, roscas y también es adecuado para cortar y pulir piedras preciosas, jade, metales preciosos y semiconductores. | |

| Carburo de boro BC(TP) | Color negro, dureza sólo superada por el diamante, buena resistencia al desgaste | Adecuado para esmerilar y pulir herramientas, herramientas abrasivas y componentes de precisión de carburo, cerámica y piedras preciosas. | |

| Carburo de silicio cúbico SC | Color verde claro; estructura cristalina cúbica, mayor resistencia que el carburo de silicio negro, gran capacidad de trituración. | Rectificado de materiales duros y pegajosos como el acero inoxidable; rectificado de ranuras de cojinetes o superacabado de cojinetes, etc. |

De la tabla 2 se desprende que, para materiales de rectificado con mayor resistencia a la tracción, deben elegirse abrasivos con mayor tenacidad de la familia de la alúmina. Para materiales de rectificado con menor resistencia a la tracción, deben seleccionarse abrasivos con mayor fragilidad y mayor dureza de la familia de los carburos. En la tabla 3 se muestran las calidades de los abrasivos de óxido de aluminio marrón, óxido de aluminio blanco y carburo de silicio.

Tabla 3 Grados de los abrasivos de óxido de aluminio marrón, óxido de aluminio blanco y carburo de silicio

(Referencia GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Tipo de abrasivo | Aplicación | Grado |

| Óxido de aluminio marrón | Herramientas abrasivas con aglomerante cerámico | A |

| Bandas de lijado de alta velocidad (incluidas las hojas de lija mecanizadas) | A-P1 | |

| Papel de lija | A-P2 | |

| Herramientas abrasivas con aglomerante de resina y caucho | A-B | |

| Chorro de arena, pulido | A-S | |

| Óxido de aluminio blanco | Herramientas abrasivas con aglomerante cerámico | WA |

| Herramientas abrasivas con aglomerante orgánico | WA-B | |

| Abrasivos revestidos | WA-P | |

| Carburo de silicio negro | Herramientas abrasivas con aglomerante cerámico, bandas de lijado | C |

| Herramientas abrasivas con aglomerante orgánico | C-B | |

| Abrasivos manuales de láminas | C-P | |

| Carburo de silicio verde | Herramientas abrasivas con aglomerante cerámico, bandas de lijado | GC |

| Herramientas abrasivas con aglomerante orgánico | GC-B | |

| Abrasivos manuales de láminas | GC-P |

(2) Granulometría

La granulometría representa el tamaño de las partículas abrasivas. Existen dos métodos para expresar la granulometría: el método del tamiz y el método de la sedimentación fotoeléctrica o del granulómetro de tubo de sedimentación. El método del tamiz se expresa por el tamaño de las aberturas de la malla.

Los microgranos se miden por el tiempo de sedimentación. Según GB/T2481.1-1998, los granos abrasivos gruesos se dividen en 26 grados de F4 a F220, y los números más pequeños indican granos más gruesos. Según GB/T 2481.2-2009, los microgranos se dividen en 13 grados, de F230 a F2000, y los números más grandes indican granos más finos.

Consideraciones para la selección del tamaño del grano:

1) Cuando se requiera una gran precisión de mecanizado, elija tamaños de grano más finos. Un grano más fino significa que más partículas abrasivas participan simultáneamente en el corte, dejando marcas de corte más pequeñas en la superficie de trabajo, lo que se traduce en una mayor calidad superficial.

2) Cuando la superficie de contacto entre la herramienta abrasiva y la pieza de trabajo es grande o la profundidad de rectificado es significativa, deben seleccionarse herramientas abrasivas de grano más grueso. Esto se debe a que las herramientas de grano más grueso tienen menos fricción con la pieza de trabajo y generan menos calor. Por ejemplo, en el rectificado de superficies planas, el uso de la cara frontal de la muela requiere granos más gruesos que el uso de la circunferencia.

3) El tamaño del grano para la molienda gruesa debe ser más grueso que para la molienda fina, lo que puede mejorar la eficiencia de la producción.

4) Para operaciones de corte y rectificado de ranuras, deben seleccionarse muelas de grano grueso, estructura suelta y mayor dureza.

5) Al rectificar metales blandos o metales dúctiles, la superficie de la muela se obstruye fácilmente con virutas, por lo que debe elegirse una muela de grano grueso. Para rectificar materiales de gran dureza, debe seleccionarse un tamaño de grano relativamente grueso.

6) En el rectificado de formas, para mantener mejor la forma de la muela, debe elegirse un tamaño de grano más fino.

7) En el rectificado de alta velocidad, para mejorar la eficacia del rectificado, el tamaño del grano debe ser de 1 a 2 grados más fino que en el rectificado normal. Esto se debe a que con granos más finos, hay más partículas abrasivas por unidad de área de trabajo, y cada grano soporta menos fuerza, por lo que es menos propenso a embotarse. El campo de aplicación de los distintos tamaños de grano puede verse en la Tabla 4.

Tabla 4 Campo de aplicación de los abrasivos de diferentes granulometrías

| Por debajo de F14 | Se utiliza para amolado basto o pesado, amolado de cuero, amolado de suelos, chorro de arena, eliminación de óxido, etc. |

| F14~F30 | Se utiliza para rectificar lingotes de acero, desbarbar hierro fundido, cortar palanquillas y tubos de acero, desbastar superficies, rectificar mármol y materiales refractarios |

| F30~F46 | Se utiliza para el desbaste de piezas de acero templado, latón y carburos en rectificadoras de superficies en general, rectificadoras cilíndricas, rectificadoras sin centros, rectificadoras de herramientas, etc. |

| F60~F100 | Se utiliza para rectificado fino, rectificado de bordes de herramientas de corte diversas, rectificado de roscas, lapeado grueso, bruñido, etc. |

| F100~F220 | Se utiliza para el rectificado de bordes de herramientas de corte, rectificado de roscas, rectificado fino, lapeado grueso, bruñido, etc. |

| F150~F1000 | Se utiliza para rectificado fino, rectificado de roscas, rectificado fino de engranajes, rectificado fino de piezas de instrumentos de precisión, lapeado fino y bruñido, etc. |

| Por encima de F1000 | Se utiliza para esmerilado superfino, esmerilado espejo, lapeado fino y pulido, etc. |

(3) Agente adhesivo

La función principal del agente aglomerante es unir los granos abrasivos para formar abrasivos con formas y resistencias específicas. En la Tabla 5 se muestran los códigos, propiedades y rangos de aplicación de los agentes aglomerantes más utilizados.

Tabla 5 Códigos, propiedades e intervalos de aplicación de los agentes adhesivos abrasivos más comunes

| Nombre y código | Propiedades | Ámbito de aplicación |

| Adhesivo vitrificado V(A) | Químicamente estable, resistente al calor, resistente a ácidos y álcalis, alta porosidad, bajo desgaste, alta resistencia, buena retención de la forma, ampliamente utilizado. aglomerante vitrificado con boro, alta resistencia, menos agente aglomerante necesario, puede aumentar correspondientemente la porosidad del abrasivo | Adecuada para rectificado interior, rectificado exterior, rectificado sin centros, rectificado de superficies, rectificado de formas y rectificado de roscas, afilado de herramientas, bruñido y superacabado. Adecuado para el rectificado de diversos aceros, hierro fundido, metales no ferrosos, vidrio, cerámica, etc. Adecuado para muelas de alta porosidad |

| Adhesivo de resina B(S) | Alta fuerza de adherencia, tiene cierta elasticidad, se quema fácilmente a altas temperaturas, buen autoafilado, buenas propiedades de pulido, no es resistente a ácidos y álcalis. Puede añadir grafito o polvo de cobre para fabricar muelas conductoras | Adecuadas para desbastado, corte y rectificado libre, como muelas de disco fino, rectificado de alta velocidad, pesado y de baja rugosidad superficial, desbarbado de piezas de fundición y forja, y muelas conductoras |

| Unión de resina reforzada BF | Adhesión de resina con malla de fibra de vidrio añadida para aumentar la resistencia de la rueda | Adecuado para muelas de alta velocidad (vs=60~80m/s), muelas de disco fino, rectificado de soldaduras o corte |

| Adhesivo de caucho B(S) | Alta resistencia, más elástico que el aglomerante de resina, menor porosidad, los granos abrasivos se desprenden fácilmente tras el embotamiento. Desventajas: poca resistencia al calor (150°C), no resiste a ácidos y álcalis, y huele durante el lijado. | Adecuado para rectificado fino, muelas de espejo, muelas de disco ultrafinas, muelas de pulido para cojinetes, cuchillas, ranuras de brocas, etc., y muelas guía para rectificado sin centros. |

| Enlace de magnesita Mg(L) | Menor fuerza de aglomeración que el aglomerante vitrificado, pero tiene buenas propiedades de autoafilado, genera menos calor durante el funcionamiento, por lo que a veces proporciona mejores efectos de molienda en determinados procesos que otros aglomerantes. La desventaja es que se hidroliza fácilmente y no es adecuado para la molienda en húmedo. | Adecuado para el lijado de materiales con escasa conductividad térmica y el lijado con grandes superficies de contacto entre el abrasivo y la pieza de trabajo Adecuado para cuchillas de afeitar de seguridad, cuchillas de corte de papel, herramientas agrícolas, procesamiento de granos, procesamiento de suelos y materiales coloidales, etc. La velocidad de la rueda suele ser inferior a 20 m/s |

(4) Dureza

La dureza de un abrasivo se refiere al grado de dificultad con que los granos abrasivos de la superficie del abrasivo se desprenden del aglomerante bajo la acción de las fuerzas de corte. Si los granos se desprenden con facilidad, el abrasivo tiene una dureza baja, y viceversa. Es importante no confundir la dureza del abrasivo con la dureza de los propios granos abrasivos.

El principal factor que influye en la dureza del abrasivo es la cantidad de agente aglomerante; a mayor cantidad de agente aglomerante, mayor dureza del abrasivo. Además, en el proceso de fabricación del abrasivo, la densidad de conformado, la temperatura de cocción y la duración afectan a la dureza del abrasivo.

El principio básico para seleccionar la dureza del abrasivo es garantizar un autoafilado adecuado del abrasivo durante el proceso de rectificado, evitar un desgaste excesivo del abrasivo y garantizar que no se produzcan temperaturas de rectificado excesivas durante el rectificado.

1) Cuando la dureza de la pieza es mayor, la dureza del abrasivo debe ser menor, y viceversa. Esto se debe a que cuando la pieza es dura, los granos abrasivos soportan una mayor presión durante el rectificado y es más probable que se desafilen. Elegir una muela más blanda puede favorecer el autoafilado a tiempo y mantener el rendimiento de rectificado de la muela.

Cuando la dureza de la pieza es menor, los granos abrasivos se embotan más lentamente. Para evitar que los granos se desprendan antes de embotarse, debe elegirse una muela más dura. Sin embargo, cuando la pieza tiene poca dureza pero mucha tenacidad, las virutas pueden atascar fácilmente la muela, por lo que debe elegirse una muela con granos más gruesos y menor dureza.

2) Por lo general, para el rectificado basto se eligen muelas más duras que para el rectificado fino; para el rectificado interior, como el área de contacto entre la muela y la pieza es mayor que en el rectificado exterior, lo que puede provocar el calentamiento de la pieza, debe elegirse una muela más blanda. Sin embargo, cuando el diámetro del orificio interno es pequeño, la velocidad de la muela es menor y la muela tiene buenas propiedades de autoafilado, se puede seleccionar una muela ligeramente más dura; para el rectificado de alta velocidad, como la muela tiene malas propiedades de autoafilado, la dureza de la muela debe ser 1-2 grados inferior.

3) En el rectificado de formas, para mantener la forma de la muela, debe elegirse una muela más dura; en el rectificado de superficies discontinuas, como los granos abrasivos son propensos a desprenderse por impacto, puede elegirse una muela más dura.

4) Para materiales con escasa conductividad térmica y propensos a quemarse (como herramientas de acero rápido, cojinetes, piezas de paredes finas, etc.), deben elegirse muelas más blandas.

5) Cuando el área de contacto entre la muela y la pieza es grande, debe elegirse una muela más blanda. Por ejemplo, cuando se utiliza la cara final de una muela para el rectificado superficial, debe ser más blanda que cuando se utiliza el diámetro exterior de la muela.

6) Para el esmerilado fino, en el que se requiere una alta calidad superficial, debe elegirse una muela más blanda; para el esmerilado de baja rugosidad superficial, suelen seleccionarse muelas ultrablandas. La selección del rango de dureza para los distintos métodos de rectificado puede consultarse en la Tabla 6.

Tabla 6 Selección del rango de dureza para diferentes métodos de rectificado

| 1 | 1-Rectificado cilíndrico regular | |||||||||||||

| 2 | 2-Rectificado cilíndrico sin centros | |||||||||||||

| 3 | Rectificado de 3 rodillos | |||||||||||||

| 4 | Rectificado de 4 superficies (husillo horizontal) | |||||||||||||

| 5 | 5-Rectificado de superficies (husillo vertical) | |||||||||||||

| 6 | 6-Rectificado interior | |||||||||||||

| 7 | Rectificado con 7 herramientas | |||||||||||||

| 8 | 8-Rectificado de roscas | |||||||||||||

| 9 | 9-Rectificado de baja rugosidad superficial | |||||||||||||

| 1 | 10-Molienda pesada | |||||||||||||

| 1 | 11-Honing | |||||||||||||

| 1 | 12-Molienda de alimentación lenta | |||||||||||||

| 1 | 13-Desbarbado | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Blando ↔ Duro | ||||||||||||||

2. Herramientas superabrasivas

Los superabrasivos son abrasivos de diamante y nitruro de boro cúbico. Los diamantes incluyen diamantes naturales y diamantes sintéticos. El diamante natural es la sustancia más dura de la naturaleza, de escasa producción y elevado precio, por lo que los diamantes sintéticos suelen utilizarse con más frecuencia.

El nitruro de boro cúbico es un nitruro de boro con estructura cristalina cúbica, de fórmula molecular BN. Su estructura cristalina es similar a la del diamante, con una dureza ligeramente inferior a ésta, que oscila entre 72000 y 98000 HV. Hasta la fecha, no se ha descubierto ningún nitruro de boro cúbico natural, y actualmente se produce artificialmente.

(1) Características de los abrasivos de diamante sintético

- Puede procesar diversos materiales de alta dureza y alta fragilidad como carburos, cerámica, vidrio óptico, materiales semiconductores, etc.

- Los granos abrasivos de diamante tienen bordes afilados, gran capacidad de rectificado, larga vida útil y pequeña fuerza de rectificado, sólo 1/4 a 1/5 del carburo de silicio verde, lo que es beneficioso para mejorar la precisión de la pieza de trabajo y reducir la rugosidad de la superficie.

- Las muelas de diamante tienen bajas temperaturas de rectificado, lo que puede evitar que la superficie se queme, se agriete y se produzcan cambios estructurales en la pieza.

- Las muelas de diamante tienen una larga vida útil, poco desgaste, ahorran horas de trabajo y son económicas.

- Resistencia al calor relativamente baja (700~800°C), perdiendo capacidad de corte a altas temperaturas de corte. Además, el diamante tiene una gran afinidad por los elementos férricos, lo que provoca desgaste químico, y en general no es adecuado para rectificar materiales ferrosos.

(2) Características de los abrasivos de nitruro de boro cúbico (CBN)

Además de utilizarse para fabricar herramientas de corte, el mayor campo de aplicación de los materiales de CBN es la producción de abrasivos de CBN, utilizados para procesos de rectificado y bruñido de alta velocidad y eficacia. Esto puede mejorar enormemente la eficiencia del rectificado y aumentar un nivel la precisión y la calidad del rectificado.

1) Buena estabilidad térmica.

Su temperatura de resistencia al calor es superior a 1200°C, con una fuerte inercia química, y no reacciona químicamente con facilidad con los elementos ferrosos. Por lo tanto, es adecuado para procesar piezas de acero duro y resistente (como el acero superduro de alta velocidad), así como materiales de gran dureza y baja conductividad térmica a altas temperaturas.

2) Buena resistencia al desgaste.

Por ejemplo, al rectificar acero aleado para herramientas, su vida útil es más de 100 veces superior a la de las muelas de corindón ordinarias, lo que favorece la consecución de un procesamiento automatizado.

3) Alta eficiencia de producción.

Cuando se procesan materiales como aleaciones duras, las muelas de diamante son superiores a las de nitruro de boro cúbico. Sin embargo, al procesar aceros aleados como el acero rápido, el acero resistente al calor y el acero abrasivo, su índice de arranque de metal es 10 veces superior al de las muelas de diamante y 60-100 veces superior al de las muelas de corindón blanco.

4) Buena calidad de molienda.

La precisión dimensional de la pieza rectificada es alta, el valor de la rugosidad superficial es bajo y no es propensa a quemaduras y grietas. La tensión residual superficial es menor que la de las muelas de corindón.

5) Bajo coste de procesamiento.

Aunque las muelas de nitruro de boro cúbico son caras, tienen ventajas como su gran eficacia de procesamiento, buena calidad superficial, larga vida útil, fácil control de la precisión dimensional y bajo índice de desechos, lo que se traduce en menores costes totales.

Las características comunes de los dos abrasivos superduros son su gran dureza, buena conductividad térmica y bordes afilados, pero cada uno tiene sus propias características. El diamante tiene poca estabilidad térmica y se difunde para formar carburos con metales como el hierro, el cromo, el vanadio, el wolframio, el molibdeno y el titanio a altas temperaturas, lo que acelera el desgaste del abrasivo. Por lo tanto, no es adecuado para rectificar metales ferrosos, pero puede rectificar diversas aleaciones de hierro fundido, ya que el carbono del hierro fundido está saturado y no se produce más difusión.

Por ejemplo, al rectificar piezas de fundición a presión de aleación de aluminio y silicio, se puede conseguir una mayor calidad de la superficie de mecanizado y ventajas económicas. La vida útil de los abrasivos de diamante puede aumentar en unos 40% con el rectificado en húmedo en comparación con el rectificado en seco, por lo que debe utilizarse el rectificado en húmedo en la medida de lo posible.

El nitruro de boro cúbico es adecuado para el rectificado de materiales ferrosos y se utiliza habitualmente para el rectificado de cigüeñales, árboles de levas, orificios internos, engranajes, materiales difíciles de mecanizar y superficies. Puede conseguir un rectificado de alta velocidad y alta velocidad de avance, con lo que se obtienen bajos valores de rugosidad superficial sin quemarse, y se puede obtener una mayor precisión al tiempo que se mejora la eficacia del rectificado.

Las muelas de CBN tienen una larga vida útil y un buen rendimiento de rectificado, ahorrando tiempo auxiliar para la sustitución de la muela, el reavivado, el ajuste de la máquina y la inspección de la pieza. Durante el rectificado, se suelen utilizar emulsiones de extrema presión o fluidos de rectificado de alta velocidad para la refrigeración. En la Tabla 7 se comparan los ámbitos de aplicación de los dos abrasivos superduros.

Tabla 7 Campos de aplicación de dos abrasivos superduros

| Material de la pieza | Nitruro de boro cúbico | Diamante | ||

| Molienda húmeda | Molienda en seco | Molienda húmeda | Molienda en seco | |

| Varios aceros rápidos | √ | √ | × | × |

| Acero aleado para herramientas | √ | √ | × | × |

| Acero inoxidable, acero resistente al calor | √ | √ | √ | × |

| Acero cromado | √ | √ | × | × |

| Acero abrasivo | × | √ | √ | × |

| Hierro fundido | × | √ | √ | × |

| Carburo | × | × | √ | √ |

| Vidrio, cerámica, semiconductores | × | × | √ | √ |

| Metales no ferrosos | × | × | √ | √ |

Nota: √-Aplicable, ×-Inaplicable.

3. Abrasivos revestidos

Los abrasivos revestidos son abrasivos fabricados adhiriendo granos abrasivos a un material de soporte flexible con adhesivos, conocidos comúnmente como "papel de lija y tela de lija". Actualmente, estos productos en China incluyen principalmente: tela de lija, papel de lija, bandas de lija, discos de lija, ruedas de láminas y manguitos de lija.

Las características de los abrasivos revestidos son la facilidad de uso, la sencillez de equipamiento, la seguridad de funcionamiento, el corto ciclo de producción de los abrasivos y el bajo precio. Con la introducción de las bandas de lija de papel y los discos abrasivos de papel de acero, la gama de aplicaciones de los abrasivos revestidos se ha ampliado aún más.

(1) Clasificación y características de los abrasivos revestidos

1) Clasificación de los abrasivos revestidos

La clasificación de los abrasivos revestidos figura en el cuadro 8.

Cuadro 8 Clasificación de los abrasivos revestidos

| Nombre | Tipo |

| Tela de arena | Tela de lija impermeable |

| Rueda de aletas | |

| Rollo de tela de lija | |

| Papel de lija | Papel de lija impermeable |

| Papel de lija | |

| Rollo de papel de lija | |

| Papel de lija metalográfico | |

| Cinta lijadora | Cinta lijadora impermeable |

| Cinta lijadora de tela | |

| Cinta lijadora de papel impermeable | |

| Cinta lijadora de papel | |

| Banda de lija con soporte de composite | |

| Cinta lijadora sin costuras | |

| Cinta lijadora articulada | |

| Cinta de lijado solapada | |

| Cinta lijadora simétrica | |

| Disco lijador | Disco de lija adherente |

| Manguito de lijado | Manguito de lijado cilíndrico |

| Manguito lijador cónico | |

| Rueda de aletas | Rueda de aletas con eje |

| Rueda de aletas de mandril |

2) Tamaño de grano de los abrasivos revestidos

GB/9258.2-2008 especifica el tamaño de grano de los granos abrasivos gruesos para abrasivos revestidos, y GB/T9258.3-2000 especifica el tamaño de grano de los microgranos abrasivos para abrasivos revestidos.

El tamaño de grano de los granos abrasivos gruesos se divide en 20 números de grano: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

El tamaño de grano de los polvos abrasivos finos se divide en 13 números de grano: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Adhesivos para abrasivos revestidos

Los adhesivos para abrasivos revestidos son principalmente materiales líquidos utilizados para unir granos abrasivos y materiales de soporte. Los tipos y códigos de adhesivos para abrasivos revestidos se muestran en la Tabla 9; el rendimiento y el rango de aplicación de los distintos adhesivos para abrasivos revestidos se muestran en la Tabla 10.

Cuadro 9 Tipos de adhesivos y sus códigos

| Nombre | Pegamento adhesivo para animales | Adhesivo semirresina | Adhesivo de resina total | Adhesivo impermeable |

| Código (capa base/capa de tamaño) | G/G | R/G | R/R | WP |

Tabla 10 Rendimiento y campo de aplicación de diversos adhesivos para abrasivos revestidos

| Categoría | Nombre de la carpeta | Rendimiento | Gama aplicable |

| Pegamento para animales G/G | Pegamento Hide | Buena adherencia, baja resistencia, soluble en agua, se ve afectada fácilmente por la humedad, estabilidad influenciada por el entorno, escasa resistencia al calor, quebradiza, pero barata. | Se puede utilizar para el lijado en seco y en aceite con baja fuerza de corte, adecuado para el lijado de productos de madera, procesamiento de productos no metálicos, lijado y pulido de cobre, plomo y otros metales. |

| Gelatina | |||

| Pegamento para huesos | |||

| Resina completa R/R | Resina alquídica | Mayor fuerza de adherencia, resistente al agua y al calor, puede almacenarse durante más tiempo, apto para molienda seca y húmeda, pero soluble en soluciones orgánicas, mayor coste | Adecuado para el rectificado de cargas pesadas, materiales difíciles de rectificar y el rectificado y pulido de superficies complejas de metales conformados |

| Amino Resina | |||

| Barniz de lija al agua | |||

| Semiresina R/C | Resina de urea-formaldehído Gelatina Hide Glue | El pegamento base es pegamento animal, con buena elasticidad, resistencia al desgaste y resistencia al calor, no es resistente al agua pero es resistente a la humedad, mejor rendimiento de adhesión que el pegamento animal, fácil de fabricar, menor coste, generalmente se utiliza para la molienda en seco. | Adecuado para lijado en seco o con aceite, lijado de carga media y procesamiento de superficies conformadas. Este tipo de aglutinante ha sido ampliamente utilizado en el lijado de banda. |

4) Material de soporte

Por material de soporte se entiende el soporte de los abrasivos y aglutinantes en los abrasivos revestidos, generalmente con materiales fibrosos blandos, que requieren alta resistencia a la tracción, baja elongación y buena resistencia al agua. Los materiales de soporte y los usos de los abrasivos revestidos se muestran en la Tabla 11; las clasificaciones y códigos de los materiales de soporte se muestran en la Tabla 12.

Tabla 11 Materiales de soporte y usos de los abrasivos revestidos

| Categoría de material de soporte | Material | Utiliza |

| Soporte de tela | Sarga gruesa y fina, tejido liso, lona, etc. | Lijado en seco, papel de lija resistente al agua, bandas de lijado, etc. |

| Soporte de papel | Papel kraft, papel kraft impermeable, papel de fibra vulcanizada, etc. | Lijado en seco, lijas al agua, discos de fibra vulcanizada, etc. |

| Soporte de fibra vulcanizada | Soporte de papel de fibra vulcanizada. Nota: El papel de fibra vulcanizada es un material homogéneo que se fabrica tratando la celulosa con sulfato concentrado u óxido de zinc para modificar las propiedades físicas de las fibras. | Bandas de lijado, papel de fibra vulcanizada de alta velocidad, discos abrasivos, etc. |

| Soporte compuesto | Revestimiento compuesto de tela y papel, con tela de malla o papel de fibra vulcanizada entre dos capas de papel | Bandas de lijado |

Tabla 12 Clasificaciones y códigos del material de soporte

| Tipo | Abrasivo con soporte de tela | Papel de lija | Papel de lija impermeable | ||||||||||

| Tela ligera | Tela mediana | Tela gruesa | Hoja S | Rollo R | Hoja S | Rollo R | |||||||

| Densidad superficial/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Código | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Abrasivos con soporte de tela, discos de lija, ruedas de láminas y manguitos de lijado

1) Paño de lijado en seco

El paño de lijado en seco se utiliza generalmente para el lijado en seco manual o a baja velocidad y baja presión. Si se utilizan líquidos de corte a base de aceite, se puede mejorar la eficacia y la calidad del mecanizado. Tras la exposición a la humedad, el paño de lijado en seco puede secarse ligeramente a una temperatura de 60-80°C; un secado excesivo puede provocar roturas.

La tela de lijado en seco suele fabricarse en forma de hoja (código S) y de rollo (código R); según la densidad de su superficie, se divide en ligera (L), media (M) y pesada (H). La tela ligera es adecuada para el tratamiento de madera, cuero, caucho y otros materiales, mientras que la tela pesada es adecuada para el tratamiento de metales.

2) Papel de lija impermeable

Debe remojarse en agua a 40°C durante unos 10 minutos antes de su uso, y utilizarse una vez ablandada. Selección de grano: P80-P150 para lijado basto, P180-P280 para lijado fino, y P320 y superiores para lijado de precisión. Los dos abrasivos más utilizados para el papel de lija resistente al agua son la arena de vidrio (código GL) y el granate (código G).

Marcado: Papel de lija S G/G C230×280 A P80

3) Discos de fibra vulcanizada

Los discos de fibra vulcanizada se fabrican adhiriendo abrasivos a la superficie de papel de fibra vulcanizada de alta calidad utilizando resina sintética de alta resistencia al calor como aglutinante, formando discos finos circulares. Los discos de fibra vulcanizada pueden montarse en máquinas manuales para lijar y pulir, y se utilizan para eliminar óxido, pulir y otros procesos de lijado en seco en materiales metálicos o no metálicos. Son fáciles de manejar, muy eficaces, versátiles y seguros y fiables. La velocidad máxima de trabajo de los discos de fibra vulcanizada es de 80 m/s.

4) Ruedas de láminas abrasivas

Las muelas de láminas son herramientas abrasivas en forma de rueda o disco que se forman distribuyendo uniformemente abrasivos en forma de láminas con soporte de tela radialmente desde el eje.

Las ruedas abrasivas de láminas tienen una eficacia de procesamiento relativamente alta y se utilizan ampliamente para lijar y pulir. Son eficaces para pulir metales no ferrosos y productos de acero inoxidable, así como para el acabado de superficies perfiladas de herramientas abrasivas. Las muelas de láminas de cara frontal son adecuadas para el pulido y acabado de grandes superficies. Las muelas de láminas son cómodas de usar y pueden utilizarse con herramientas eléctricas y neumáticas, así como con tornos, taladradoras y otras máquinas herramienta.

Velocidad máxima de trabajo de las ruedas de aletas: 35 m/s o 50 m/s para las ruedas de aletas montadas en eje y en mandril, 80 m/s para las ruedas de aletas en forma de copa.

5) Manguitos de lijado cilíndricos

Los manguitos de lijado cilíndricos, también conocidos como manguitos de lijado con soporte de tela (código S), son herramientas abrasivas cilíndricas fabricadas adhiriendo abrasivos a un material de soporte de tela o papel. Sus usos son similares a los de las ruedas de láminas y son más adecuados para pulir cojinetes grandes, con mayor eficacia. Los manguitos lijadores se dividen en manguitos lijadores cilíndricos con soporte de tela (código SC) y manguitos lijadores cilíndricos con soporte de papel (código SP).

(3) Bandas de lijado

Las bandas de lija son abrasivos revestidos en forma de bucle que se dividen en bandas sin fin y bandas articuladas. Las bandas sin fin se han ido sustituyendo gradualmente por bandas articuladas debido a las limitaciones en los procesos de fabricación del material de soporte y a los bajos índices de producción. Actualmente, en las normas nacionales e internacionales sobre bandas de lija, las bandas de lija se refieren en realidad a bandas articuladas.

El lijado con banda de lija es un nuevo tipo de proceso de lijado que se ha desarrollado a lo largo de 30 años hasta convertirse en una tecnología de procesamiento relativamente completa y autónoma. Las bandas de lija son la segunda generación de productos abrasivos revestidos. El lijado con banda de lija es un método de procesamiento continuo muy eficaz que se realiza en equipos específicos y tiene una amplia gama de aplicaciones, por lo que se denomina tecnología de "lijado universal".

1) Clasificación de las bandas de lija

Existen muchos tipos de bandas de lija. Según la forma, hay bandas de rollo y bandas de bucle; según el material de soporte, hay bandas de tela, bandas de papel y bandas de soporte compuesto; según el aglutinante, hay bandas de cola animal, bandas de semi-resina y bandas de resina completa; según la superficie de trabajo, hay bandas de grano denso, bandas de grano disperso y bandas superrevestidas. Los tipos y características de las bandas de lijado se muestran en la Tabla 13.

Tabla 13 Tipos y características de las bandas de lija

| Tipo de correa | Material de soporte | Resistencia a la tracción/kPa | Alargamiento con carga de 600N (%) |

| Cinturón de tela | Tela H | ≥32 | ≤3.0 |

| M Tela | ≥20 | ≤4.5 | |

| L Tela | ≥15 | ≤5.0 | |

| Cinturón de papel | Papel tipo C | ≥8.4 | - |

| Papel tipo E | ≥24 | ≤1.5 | |

| Cinturón multiarticular | Papel tipo E | ≥8 | - |

| Cinta de refuerzo de material compuesto | Soporte compuesto | ≥32 | ≤1.0 |

| Cinta de refuerzo multiarticulada de material compuesto | Soporte compuesto | ≥13 | ≤3.0 |

2) Selección del grano de la banda de lija

La selección del grano de la banda de lija se basa principalmente en las condiciones de mecanizado y los requisitos de rugosidad superficial de la pieza. El rango de aplicación y la rugosidad superficial alcanzable se muestran en la Tabla 14.

Tabla 14 Gama aplicable y rugosidad superficial alcanzable del grano de la banda de lijado

| Tamaño de grano | Gama de procesamiento aplicable | Rugosidad superficial alcanzable Ra/μm |

| P16~P24 | Desbaste de fundición, piezas soldadas, desbarbado, etc. | - |

| P30~P40 | Desbaste de círculos interiores, círculos exteriores, planos y superficies curvas | >32 |

| P50~P120 | Rectificado de semiacabado y acabado de círculos interiores, círculos exteriores, planos y superficies curvas | 1.6~0.8 |

| P150~P240 | Rectificado fino, rectificado de perfiles | 0.8~0.2 |

| P280~P1200 | Rectificado fino, superfino y acabado espejo, etc. | Por debajo del 0,2 |

3) Selección del adhesivo de la banda de lijado

Los tipos, propiedades y gamas aplicables de adhesivos para bandas de lijado se muestran en las tablas 9 y 10.

Además, algunas bandas de lijado tienen requisitos especiales, con una capa extra de adhesivo superrevestido aplicada sobre la capa de resina.

① Adhesivo de revestimiento antiestático.

Se utiliza principalmente para el procesamiento de productos de madera y plástico, que puede prevenir la adhesión de polvo de corte causada por la electricidad estática generada por la fricción entre la parte posterior de la cinta de lijado y el soporte, lo que es beneficioso para la seguridad de la producción.

② Adhesivo superrevestimiento antiobstrucción.

Se trata de un revestimiento de resina compuesto principalmente de jabón metálico, que puede evitar eficazmente la obstrucción de la superficie de la banda de lijado, mejorando así la eficacia de lijado y la vida útil de la banda.

③ Adhesivo superrevestimiento de descomposición antioxidante.