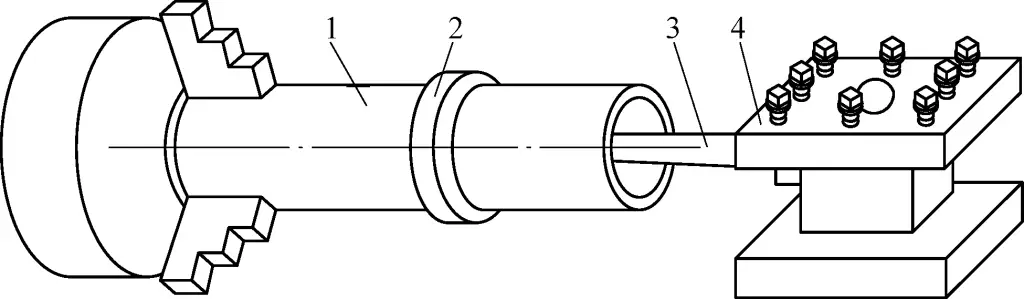

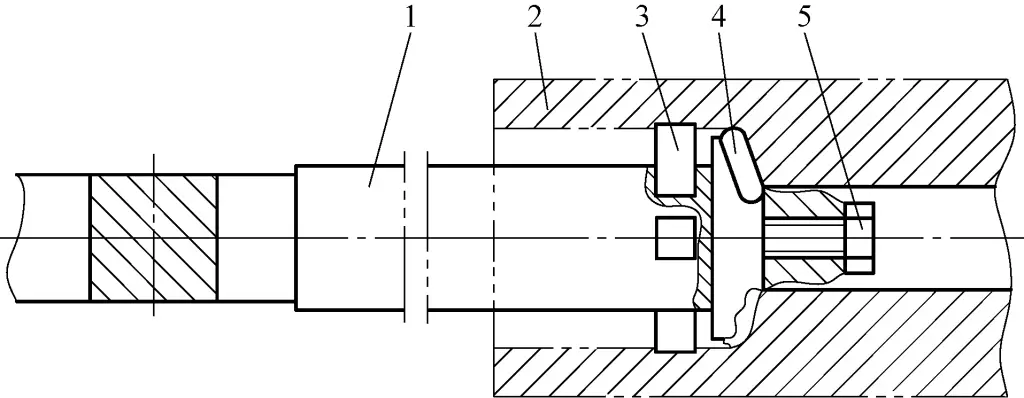

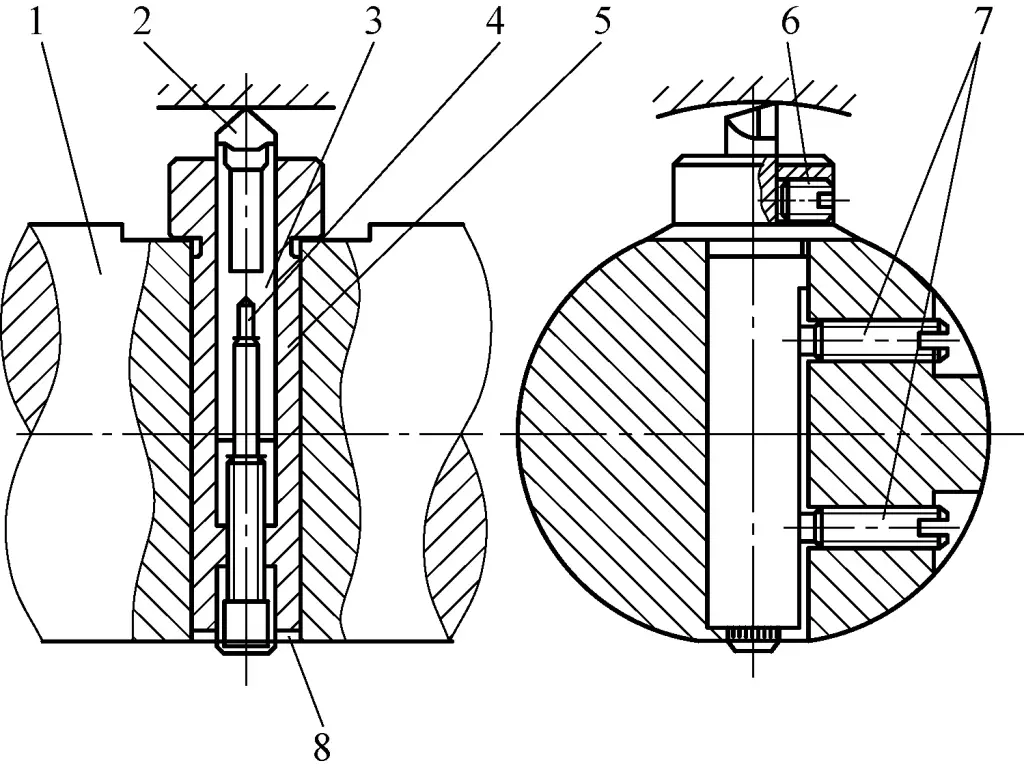

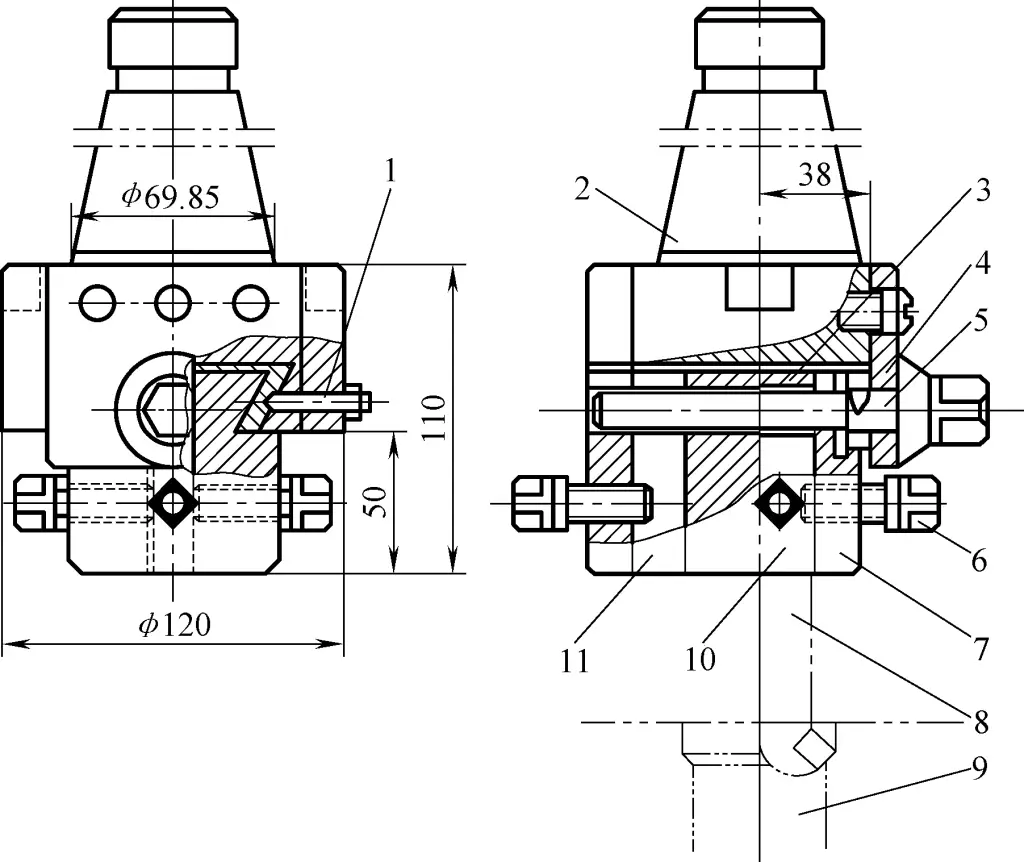

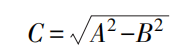

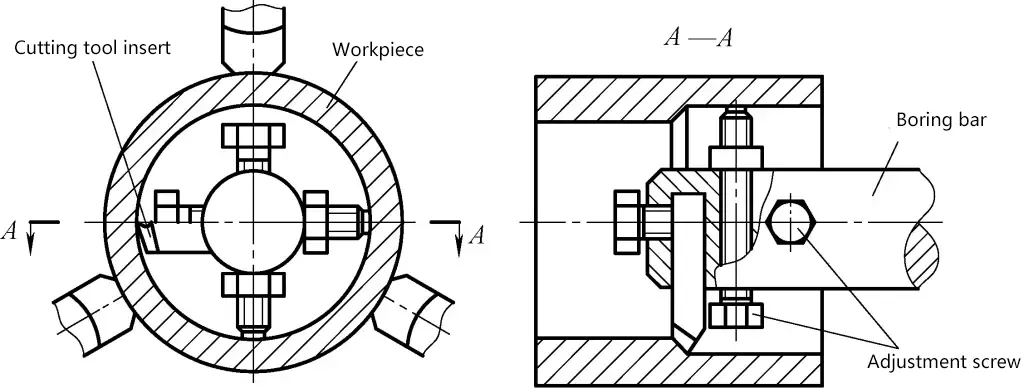

En la figura 2-137 se muestra el torneado de piezas ordinarias tipo agujero en un torno.

1-Anillo antivibraciones

2-piezas de trabajo

3-Portabrocas

Poste de 4 herramientas

I. Herramientas de mandrinado

Debido a las diferentes condiciones de mandrinado y materiales de la pieza, los ángulos geométricos de las herramientas de mandrinar seleccionadas también difieren.

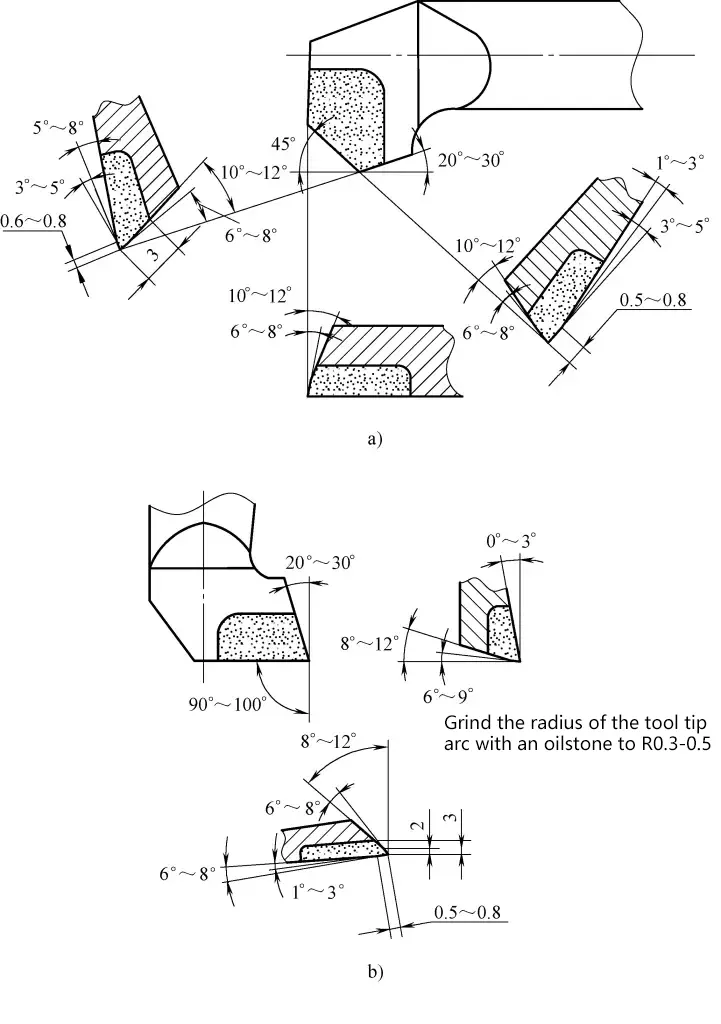

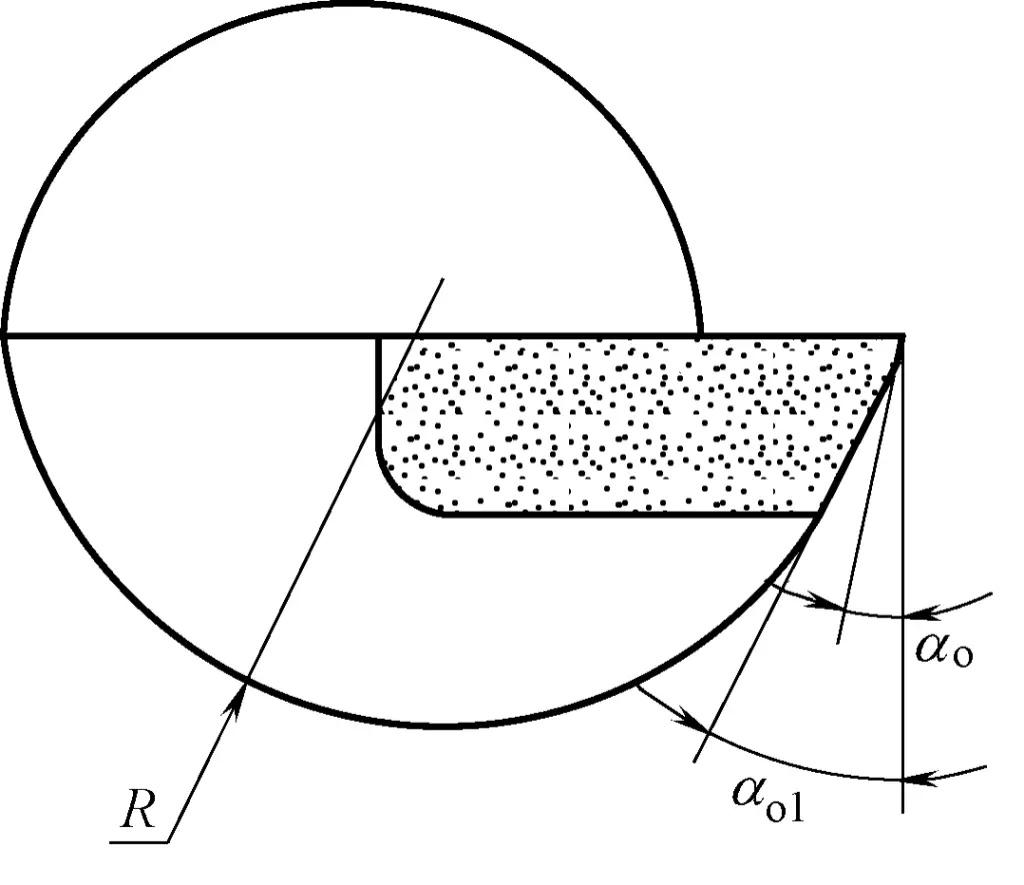

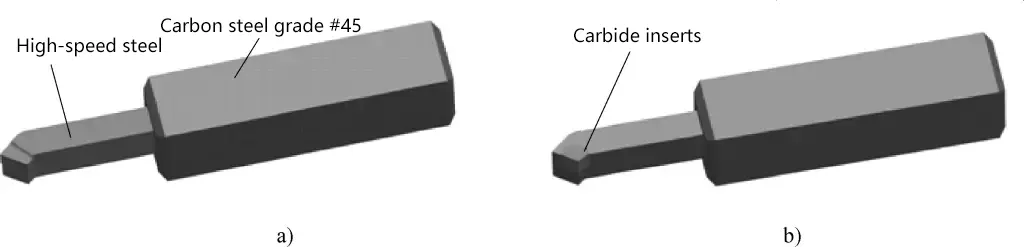

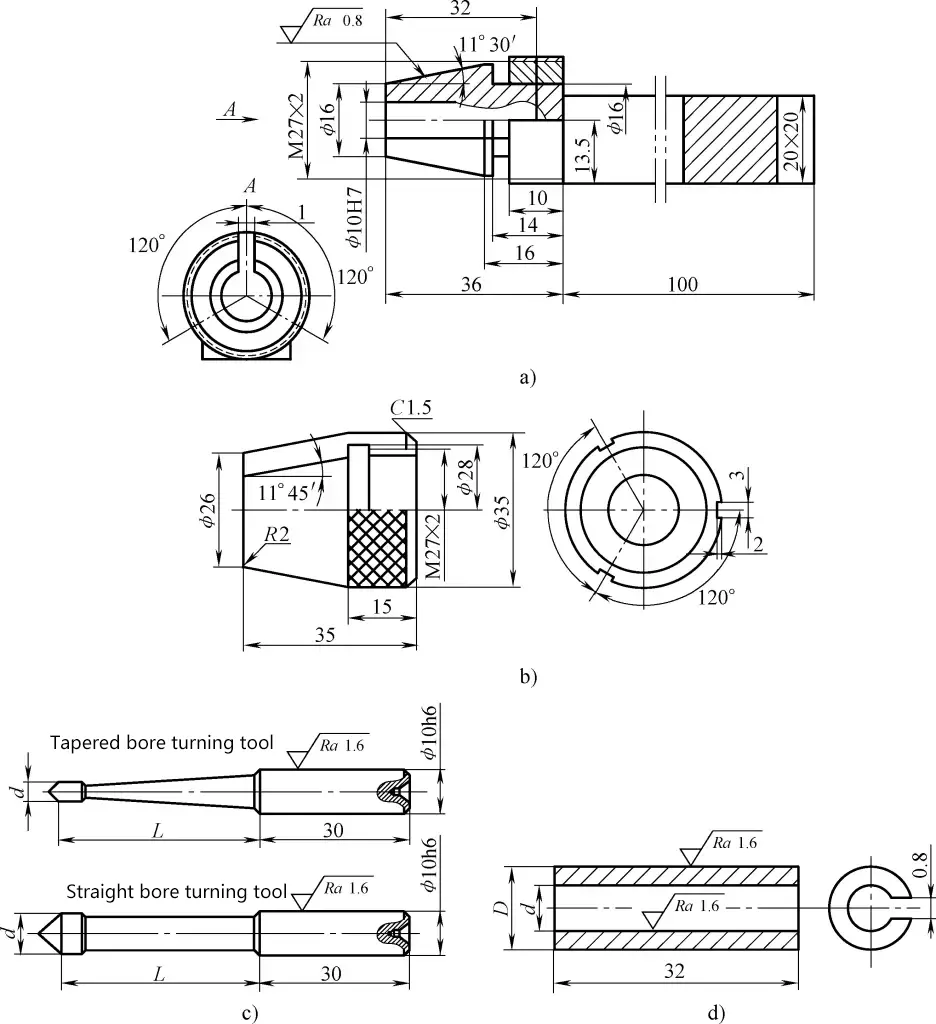

La figura 2 muestra las herramientas de mandrinar utilizadas para tornear agujeros internos en acero templado (dureza 55-60HRC), la figura 2a muestra una herramienta de mandrinar de desbaste, y la figura 2b muestra una herramienta de mandrinar de acabado. El material de la plaquita de la herramienta es carburo YT30, y el material del portaherramientas es acero al carbono de calidad 45, con una dureza de 35-45HRC después del temple.

a) Herramienta de mandrinar

b) Herramienta de mandrinar de acabado

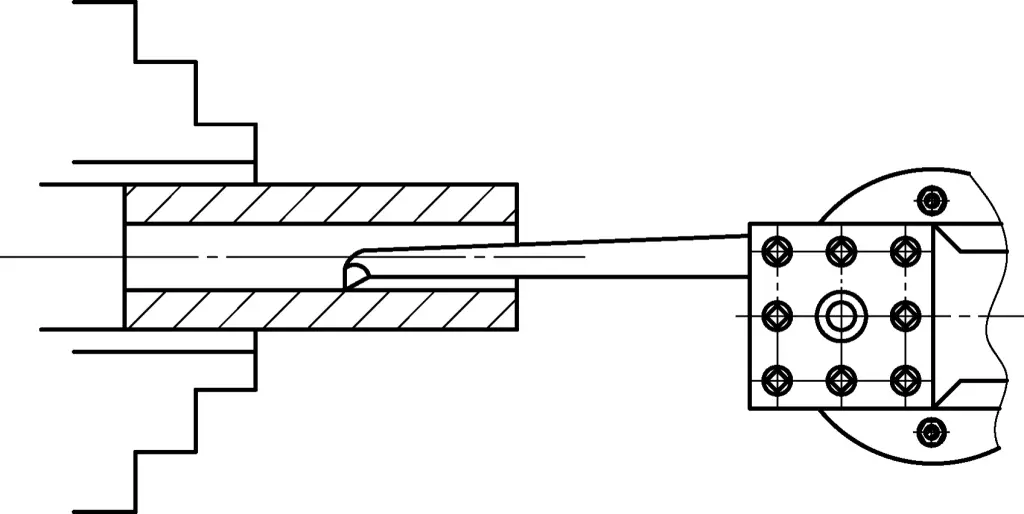

El valor Ra de rugosidad superficial en el filo de corte de la herramienta de mandrinar de acabado es de 0,4μm. Al taladrar agujeros pequeños, si la superficie inferior del portaherramientas entra en contacto y roza con la superficie interior del agujero, la parte inferior del portaherramientas puede rectificarse en forma circular en forma de R, como se muestra en la figura 3.

Los parámetros de corte utilizados son los siguientes. Dado que la pieza a tornear es material de acero templado, el velocidad de corte v debe ser inferior. Para el mandrinado de desbaste, v=8-12m/min; para el mandrinado de acabado, v=12-16m/min. Para el mandrinado de desbaste, f=0,1-0,15mm/r; para el mandrinado de acabado, f=0,05-0,1mm/r. Para el mandrinado de desbaste, la profundidad de corte posterior a no debe superar los 0,05 mm. Líquido de corte no se utiliza.

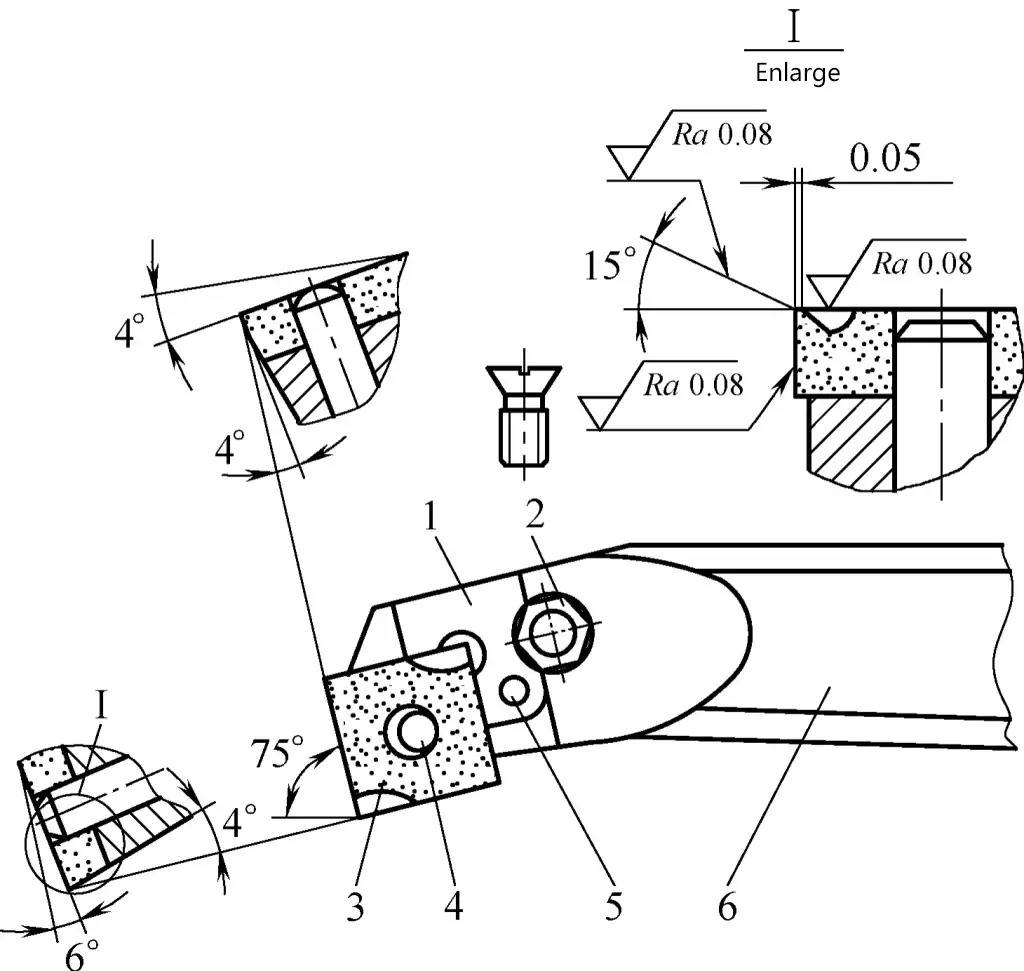

1-Inserte el bloque de sujeción

2-Tornillo de apriete

3-Insertar

4-Pin cilíndrico

5-Pivote

Mango de 6 herramientas

La figura 6 muestra una herramienta de mandrinar tubos de pared delgada fijada a máquina, con un ángulo de desprendimiento γ=15°, un ángulo del filo de corte principal K=75°, una anchura de la ranura rompevirutas de 2 mm y un valor de rugosidad superficial de la cara frontal Ra <0,8μm. Al mandrinar, el corte es suave y rápido, con virutas de aspecto blanco plateado. Los parámetros de corte seleccionados son: velocidad de corte v=80m/min, avance f=0,1mm/r.

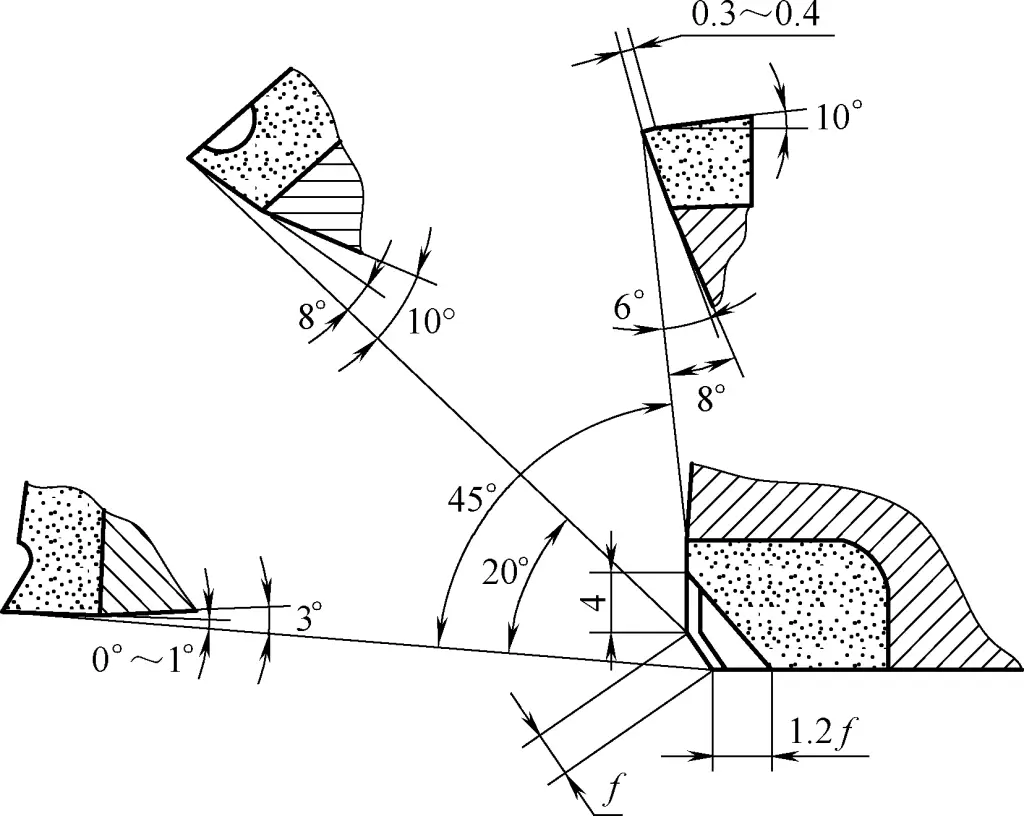

En la figura 5 se muestra la geometría de la herramienta de mandrinar para torneado de alta velocidad de agujeros de fundición. Utiliza plaquitas de metal duro de tipo YG. El filo de corte consta de un filo de corte principal de 4 mm de longitud, un filo intermedio de 1 mm de longitud y un filo de pulido con una anchura de 1,2f (f es la velocidad de avance). El filo de corte principal se utiliza para el mecanizado de desbaste, el intermedio para el semiacabado y el de pulido para pulir la superficie del agujero interior ya torneada.

Esta herramienta de mandrinar tiene un ángulo de desprendimiento γ=10°, un ángulo de separación α=8°, pero el ángulo de separación del filo de pulido es de sólo 1°. Si roza con la pared del agujero durante el mandrinado, la superficie inferior de la herramienta puede rectificarse en redondo. Los parámetros de corte utilizados son: velocidad de corte v=200m/min, avance f=0,5mm/r.

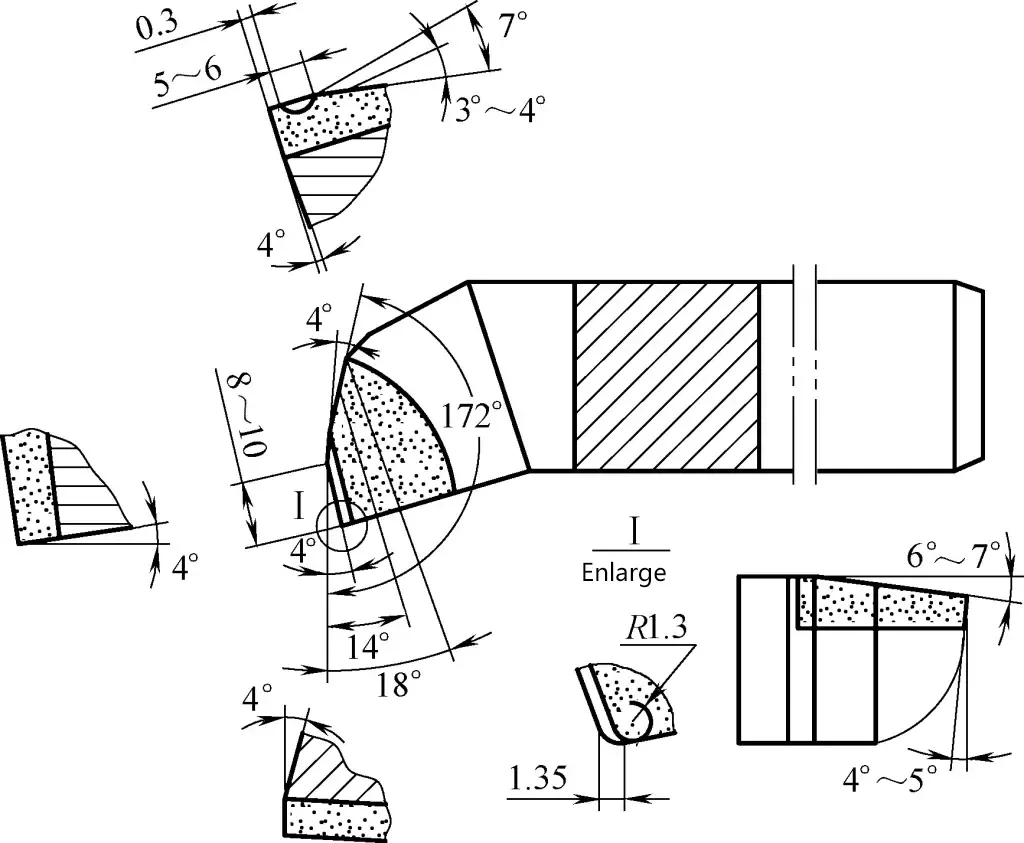

La figura 6 muestra una herramienta de mandrinar de alta potencia con filo de corte de línea quebrada, que utiliza plaquitas de metal duro YT15. Esta herramienta de mandrinar es muy eficaz cuando se utiliza en tornos horizontales CA6140 y tornos de tamaño medio para tornear agujeros internos cortos y gruesos con diámetros de 60-150 mm en piezas de acero.

Esta herramienta de mandrinar utiliza ángulos de desprendimiento desiguales, y el filo de corte principal tiene forma de línea quebrada. Durante el mandrinado, los filos izquierdo y derecho están sometidos a fuerzas, equilibrando y compensando adecuadamente las fuerzas de corte, reduciendo la fuerza de corte radial y haciendo que el proceso de corte sea más estable. El filo de corte principal forma ángulos con la plataforma rompevirutas y la superficie inclinada de descarga de virutas, lo que mejora la evacuación de las virutas y permite romperlas de forma natural.

El ángulo principal del filo de corte es un ángulo principal doble, y el ángulo es relativamente grande. En comparación con las herramientas de mandrinar generales, añade un ángulo de cuña de punta de herramienta de 172°, y está rectificada con un chaflán negativo y un radio de punta de herramienta, lo que mejora la resistencia de la herramienta y prolonga su vida útil. El material del portaherramientas es acero al carbono de calidad 45. Como se trata de una herramienta de mandrinar de alta potencia, las dimensiones del portaherramientas deben ser adecuadamente mayores para aumentar la rigidez y reducir las vibraciones.

Los parámetros de corte utilizados son: velocidad de corte v=140-150m/min; profundidad de corte posterior a=12-15mm; avance f=0,3-0,5mm/r.

Al instalarla, esta herramienta de mandrinar debe estar 1,5-2mm más alta que el centro de la pieza.

Para la producción a gran escala, para mejorar la eficiencia y garantizar la calidad de mandrinado, también se puede utilizar la herramienta de mandrinado que se muestra en la figura 7. Se trata de una herramienta de mandrinar de alta eficiencia que puede utilizarse cuando la tolerancia de mecanizado es grande o cuando se tornean orificios largos con tolerancia de mecanizado desigual.

Su estructura es la de una fresa de inserción con un cabezal de doble filo. Cuatro bloques de soporte de aleación están soldados uniformemente a la parte posterior del cabezal de la herramienta, con el diámetro exterior de los bloques de soporte de aleación siendo aproximadamente 0,04 mm más pequeño que el diámetro interior del agujero que está siendo perforado por el cabezal de la herramienta.

1 Portaherramientas

2-piezas de trabajo

3-Bloque de soporte de aleación

4-Cabezal de mandrinar de doble filo

5-Tornillo de fijación

Durante el mecanizado, el mango de la herramienta se sujeta en el portaherramientas, con su eje alineado con el centro de rotación. Durante el mandrinado, el cabezal de la herramienta de doble filo corta en primer lugar, seguido inmediatamente por el bloque de soporte de aleación que sostiene el orificio interior.

El diámetro exterior de los cuatro bloques de soporte de aleación debe ser ligeramente inferior al diámetro del agujero perforado por el cabezal de la herramienta. Durante el proceso de mandrinado, los bloques de soporte de aleación proporcionan apoyo, garantizando la rigidez del mango de la herramienta, al tiempo que actúan como rascadores para mejorar la cilindricidad del agujero interior y reducir su rugosidad superficial.

Cuando se mecanizan agujeros largos o se realizan cortes de gran permeabilidad, el aumento de la permeabilidad de mecanizado ensanchará las virutas. En este caso, se pueden rectificar varias ranuras rompevirutas detrás del filo de corte principal para facilitar la evacuación de la viruta y garantizar la entrada de líquido de corte.

La velocidad de corte v c de esta herramienta de mandrinar es de 140m/min, con un avance f=0,2mm/r. Para piezas con una sobremedida de unos 40 mm, el corte puede completarse en una sola pasada.

II. Formas estructurales de los mangos de herramientas

Las estructuras de los mangos de herramientas de torno son diversas, determinadas por las condiciones de la pieza de trabajo y los requisitos de mecanizado. A continuación se presentan más de 10 tipos de mangos de herramientas de mandrinar para su selección.

1. Vástago ordinario de la herramienta de mandrinar

(1) Mango de herramienta 1

Como se muestra en la figura 8, se forja a partir de una placa de acero doblada, con una punta de herramienta de carburo soldada al cabezal de la herramienta para su uso; alternativamente, se puede forjar integralmente un material de acero rápido con la forma de herramienta de mandrinar requerida (sin necesidad de soldar el cabezal de la herramienta).

a) Herramienta de mandrinar integral de acero rápido

b) Herramienta de mandrinar soldada

Al taladrar, utilice el dial de la empuñadura del carro transversal para controlar la profundidad de corte en la parte posterior.

(2) Mango de herramienta 2

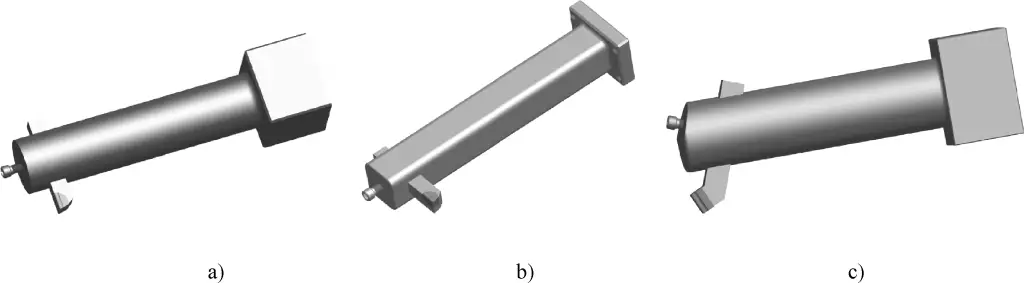

Como se muestra en la figura 9, el cabezal y el mango de esta herramienta de mandrinar están separados. El cabezal se puede desmontar aflojando el tornillo, lo que facilita el afilado y la sustitución de la herramienta.

a) Formulario I

b) Formulario II

c) Formulario III

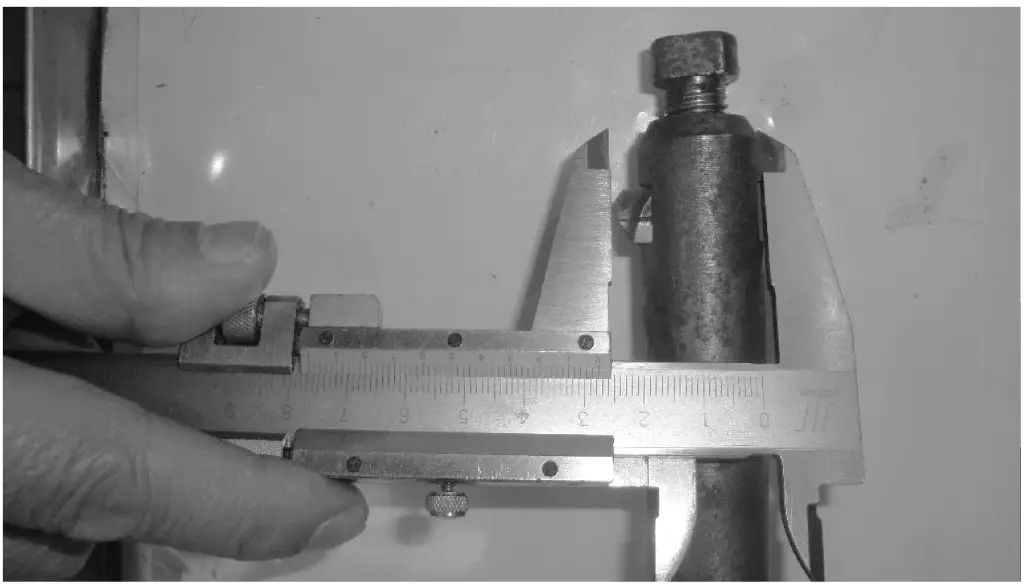

La estructura de los mangos de las herramientas de mandrinar ordinarias es la más sencilla. Cuando se ajusta la longitud de extensión del cabezal de la herramienta, generalmente se golpea el cabezal de la herramienta y luego se utiliza un calibre para medir si la longitud de extensión cumple con los requisitos (Figura 10). Si no es adecuada, golpearla un par de veces más hasta que se pueda garantizar el tamaño del diámetro del agujero.

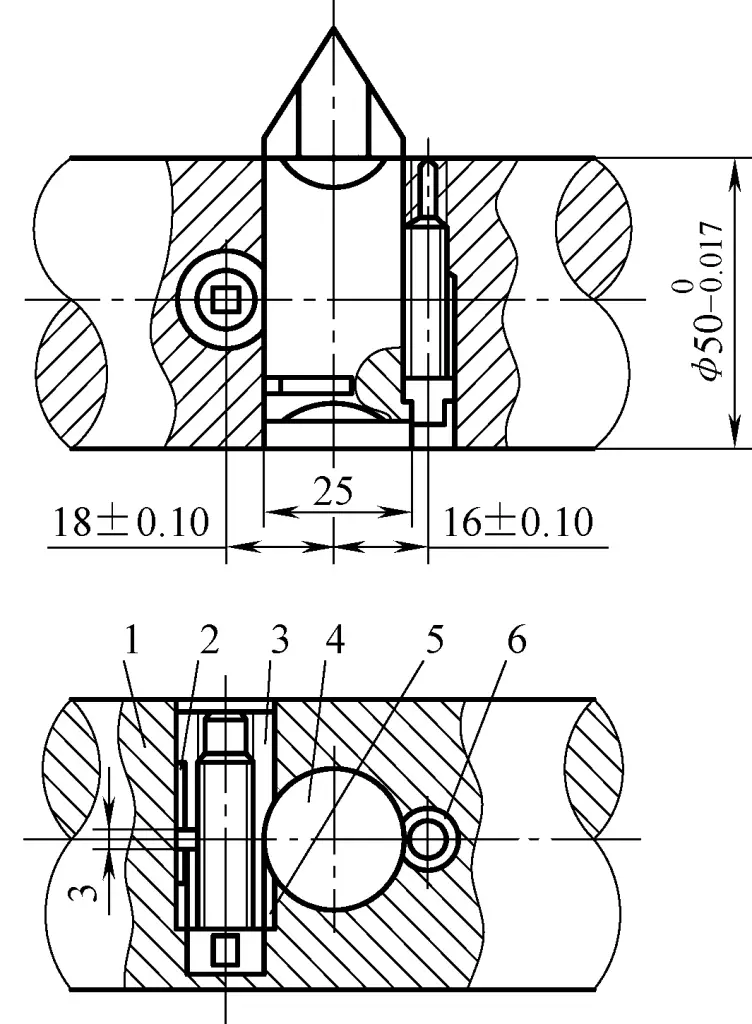

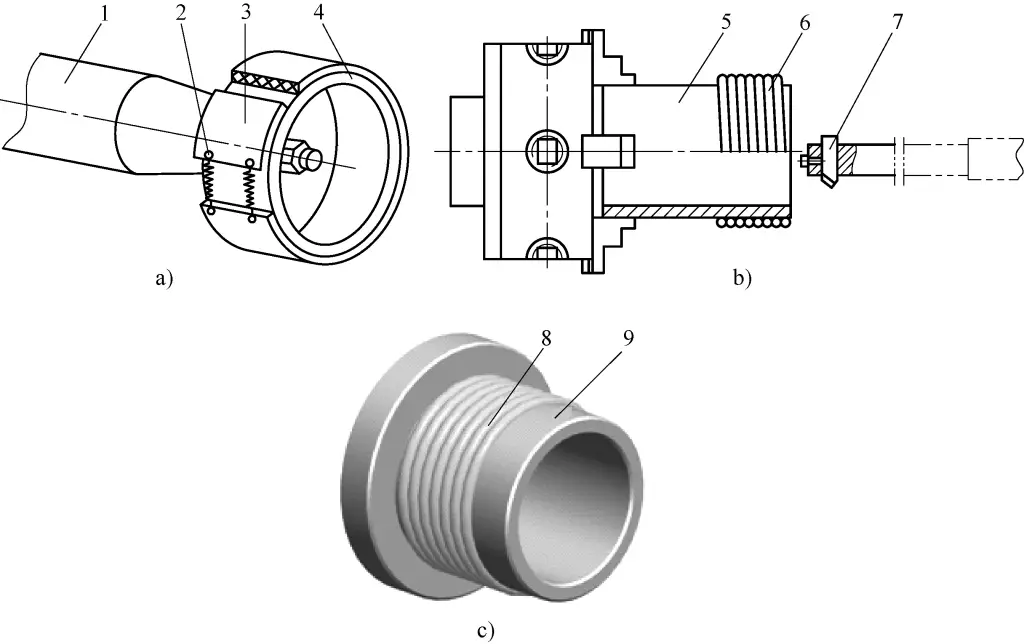

2. Mango de mandrinar para agujeros pequeños

La figura 11a muestra el cuerpo principal del mango de la herramienta de perforación de agujeros pequeños. Cuando esté en uso, inserte la herramienta de perforación de orificios pequeños (Figura 11c) en el orificio del cuerpo principal y apriete la tuerca (Figura 11b) para fijar la herramienta de perforación.

a) Cuerpo principal del mango de la herramienta de mandrinar

b) Tuerca del mango de la herramienta de mandrinar

c) Taladro para agujeros pequeños

d) Toma abierta

Al instalar la herramienta de mandrinar, utilice una pequeña llave acodada para enganchar la ranura abierta de la tuerca. Como el extremo izquierdo del cuerpo principal del vástago de la herramienta de mandrinar es un cuerpo elástico endurecido, puede sujetar firmemente la herramienta de mandrinar.

Un mango de mandrinar se puede equipar con varias especificaciones de herramientas de mandrinar para satisfacer las necesidades de procesamiento de agujeros pequeños de diferentes diámetros. Este tipo de mango de herramienta de mandrinar, cuando se utiliza con una toma de extremo abierto (Figura 11d), también puede sostener brocas de centro de tamaño pequeño, brocas, escariadores, etc., para otras formas de mecanizado.

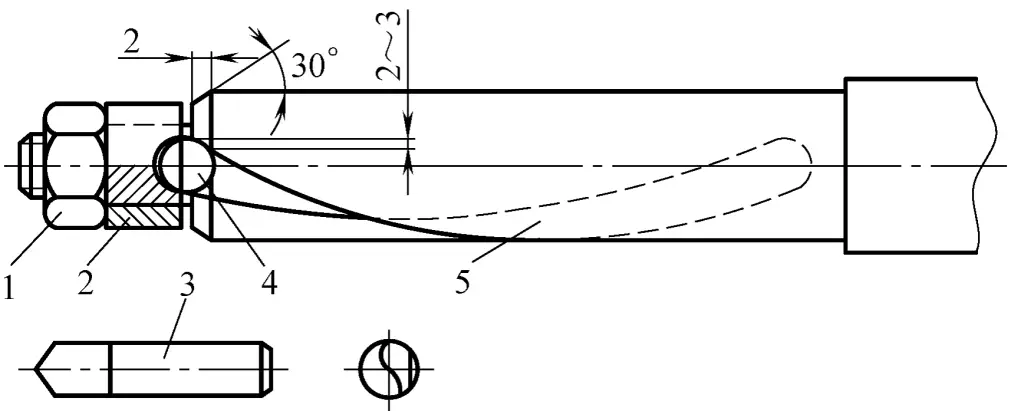

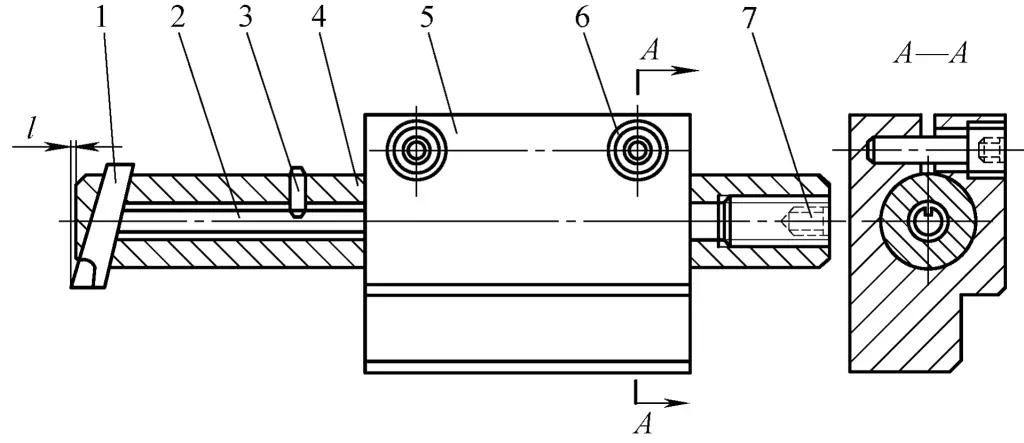

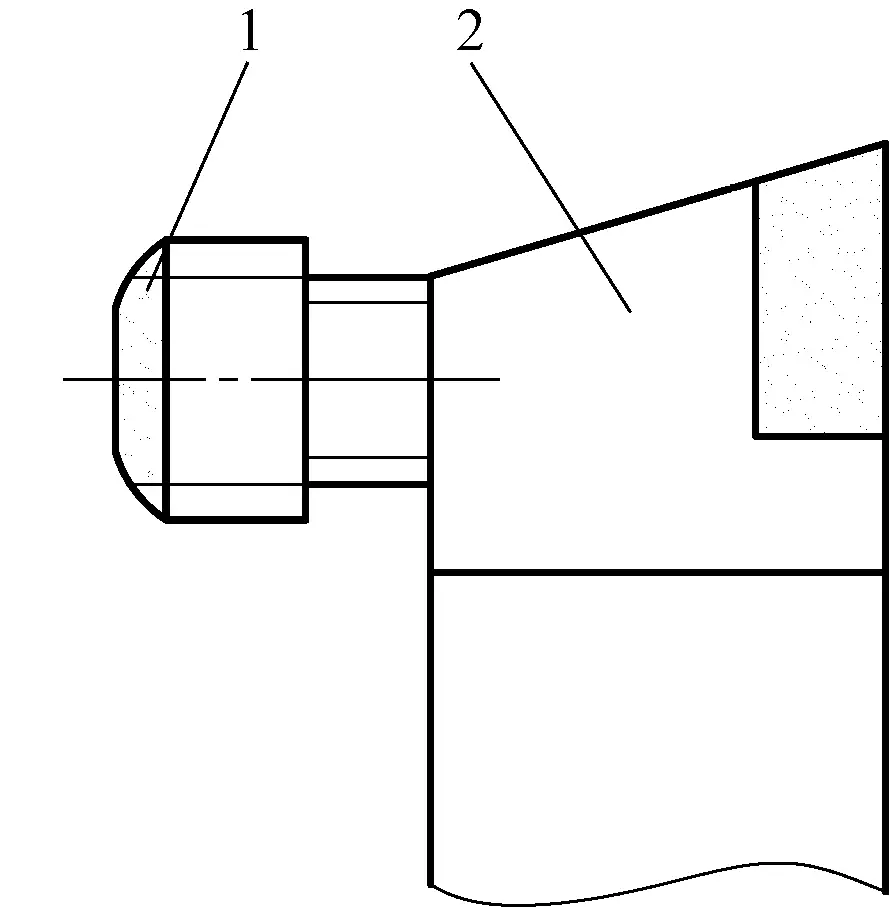

3. Mango de mandrinar con ranura en espiral

Cuando esté en uso, inserte el mango pequeño en el orificio del mango de la herramienta de mandrinar y apriete la tuerca para fijar el mango pequeño. Este tipo de mango (figura 12) es muy adecuado para taladrar orificios con diámetros de 20-40 mm. Durante el corte debe utilizarse abundante líquido de corte.

1-Tuerca

Pinza para 2 herramientas

3-Cabezal de herramienta pequeño

Agujero para 4 herramientas

5-Mango de la herramienta de perforación

El mango de la herramienta de mandrinar con ranura en espiral permite que las virutas se descarguen a lo largo de la ranura en espiral, evitando que se atasquen. Para reducir las vibraciones y aumentar la profundidad de corte posterior, el diámetro del mango de la herramienta debe aumentarse adecuadamente durante la fabricación. Este mango es adecuado para taladrar agujeros pasantes y debe utilizarse con líquido de corte.

4. Vástago de la herramienta de mandrinar ajustable mediante pivote

(1) Mango de herramienta 1

Como se muestra en la figura 13, gira alrededor de un pasador como pivote. Al apretar el tornillo izquierdo y aflojar el tornillo derecho, el diámetro de mandrinado aumenta; al apretar el tornillo derecho y aflojar el tornillo izquierdo, el diámetro de mandrinado disminuye. Inserte la cabeza del mandril en el agujero cónico del contrapunto o haga que la parte del mango del cuerpo del mandril sea cónica para insertarla directamente en el agujero cónico del contrapunto.

1-Pieza de trabajo

2-Herramienta de taladrado

3 tornillos

4 clavijas

Cuerpo 5-Chuck

Cabezal de 6 mandriles

(2) Mango de herramienta 2

Como se muestra en la figura 14, este vástago de herramienta de mandrinar utiliza una forma de vástago cuadrado. Cuando se utiliza, se inserta en el orificio cuadrado del cuerpo de la herramienta y se sujeta con el tornillo de fijación y el tornillo de presión pivotante. El tornillo de presión de pivote también actúa como punto de pivote. Durante el uso, gire el tornillo de ajuste para girar el mango de la herramienta de mandrinar alrededor del tornillo de presión pivotante en el ángulo adecuado para el ajuste fino.

1-Cuerpo de la herramienta

2-Tornillo de fijación

3-Tornillo de presión del pivote

4-Mango de la herramienta de perforación

Cabezal de 5 herramientas

Hierro cuadrado 6

7-Bloque de conexión

8-Tornillo de ajuste

Este mango de mandrinar está diseñado según el principio de la palanca.

5. Vástago de la herramienta de mandrinar

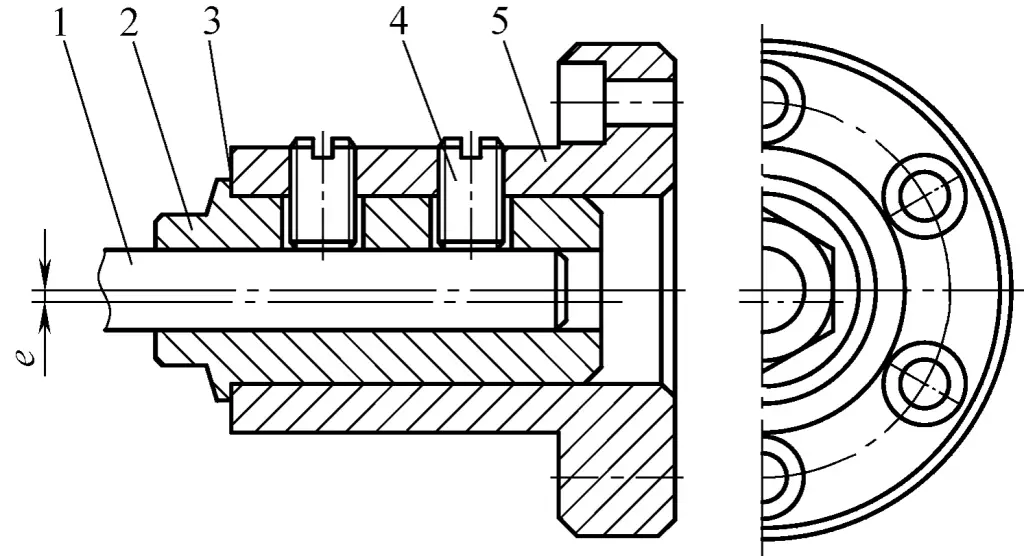

Como se muestra en la figura 15, su cuerpo principal está unido a la brida del husillo del torno. El agujero interior del manguito excéntrico tiene una excentricidad e con respecto a su círculo exterior (la excentricidad e se determina en función de situaciones específicas). Para ajustar el tamaño de mandrinado, afloje el tornillo de fijación y gire el casquillo excéntrico.

1-Vástago de herramienta

2-Manguito excéntrico

Línea de 3 escalas

4-Tornillo de fijación

5-Cuerpo principal

Hay líneas de escala tanto en la cara final del casquillo excéntrico como en el cuerpo principal. La cantidad de ajuste puede verse en las líneas de escala. Después del ajuste, apriete el tornillo de fijación. Este mango de herramienta de mandrinar es adecuado para mandrinar agujeros relativamente pequeños.

6. Malla del mango de la herramienta de mandrinar

Como se muestra en la figura 16, hay dientes puntiagudos igualmente espaciados tanto en la cara extrema del mango de la herramienta de mandrinar como en la parte inferior del cabezal de la herramienta, que engranan entre sí. Dos cabezales de herramienta, 1 y 2, están instalados a 180° entre sí en el extremo frontal del mango de la herramienta de mandrinar.

1-Cabezal de herramienta 1

Dientes de 2 puntas

Inserto de 3 herramientas 2

Cabezal de 4 herramientas 2

Ranura de 5 dientes

6 tornillos

7-Herramienta de taladrado

Inserto de 8 herramientas 1

9-Mango de la herramienta de perforación

Los insertos de herramienta están soldados al cabezal de herramienta, que tiene una ranura larga. Para ajustar la distancia de extensión del inserto de la herramienta, afloje el tornillo, y el cabezal de la herramienta puede moverse radialmente a lo largo de la ranura del diente. Apriete el tornillo después del ajuste. Los dientes puntiagudos deben endurecerse hasta tener cierta dureza para evitar daños y deformaciones.

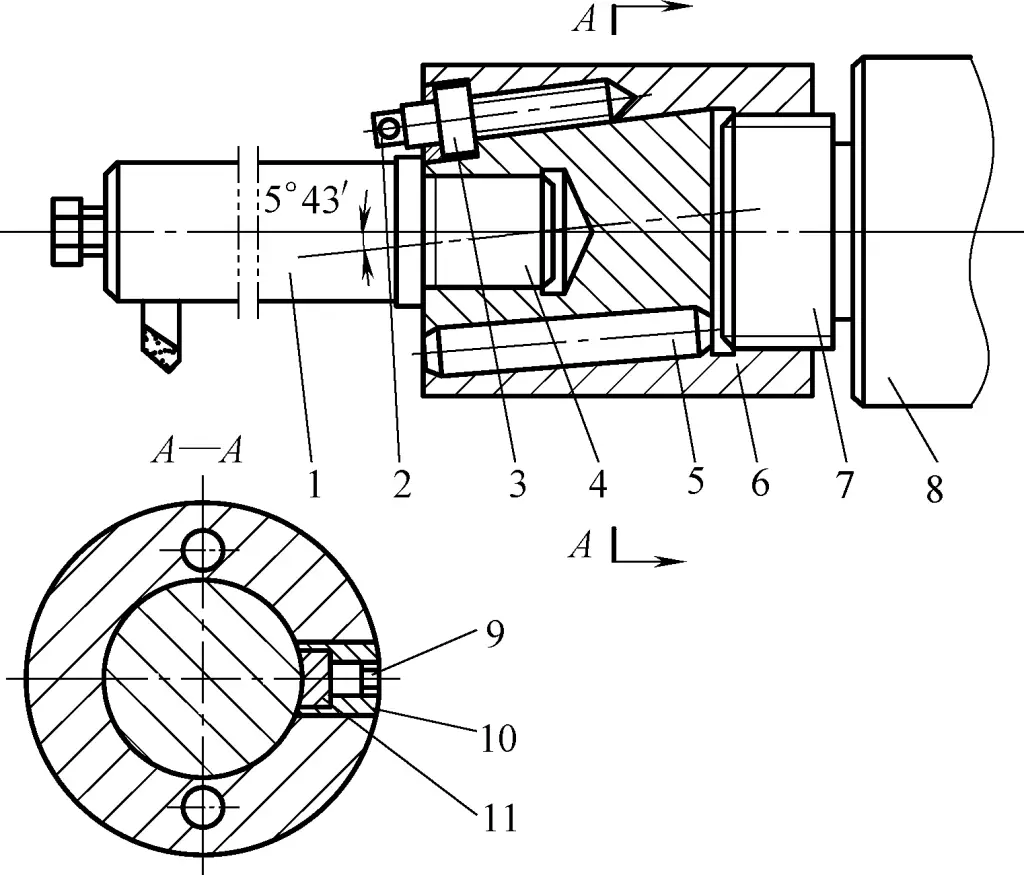

7. Desplazamiento inclinado Ajuste fino del mango de la herramienta de mandrinar

(1) Mango de herramienta 1

Como se muestra en la figura 17, el vástago de la herramienta de mandrinar 2 se instala en el orificio cónico del husillo 1, el vástago de la herramienta 8 se instala en el orificio roscado del cilindro interior 5, y el manguito exterior 3 se conecta al vástago de la herramienta de mandrinar 2 mediante roscas. El cilindro interior 5 y el manguito exterior 3 tienen un ajuste deslizante.

1-Husillo

2-Mango de la herramienta de perforación

3-Manga exterior

4-Pin cilíndrico

5-Cilindro interior

Anillo de 6 ceros

7-Vástago del tornillo de ajuste

Mango de 8 herramientas

9-Tornillo Allen

Manguito roscado 10

11-Arandela de fijación de latón

La línea central del agujero interior del manguito exterior 3 está inclinada en un ángulo de 5°43′ con respecto al eje del mango de la herramienta de mandrinar 2. Para ajustar la herramienta de mandrinar, afloje primero el tornillo de hexágono interior 9 y, a continuación, gire el vástago del tornillo de ajuste fino 7 para impulsar el cilindro interior 5 dentro del manguito exterior 3 para que se mueva radialmente a lo largo de la línea central inclinada. Después del ajuste, apriete el tornillo de hexágono interior 9.

El hombro del vástago del tornillo de ajuste fino 7 tiene graduaciones circulares igualmente espaciadas. Cuando su paso es de 1,5mm, una rotación completa produce un movimiento radial a del cilindro 5 de: 15mm×sin5°43’=1.5mm×0.0996=0.1494mm≈0.15mm. Si el vástago del tornillo de ajuste fino 7 tiene 30 graduaciones, entonces el movimiento radial para una graduación es a/30=0,1494mm/30≈0,005mm.

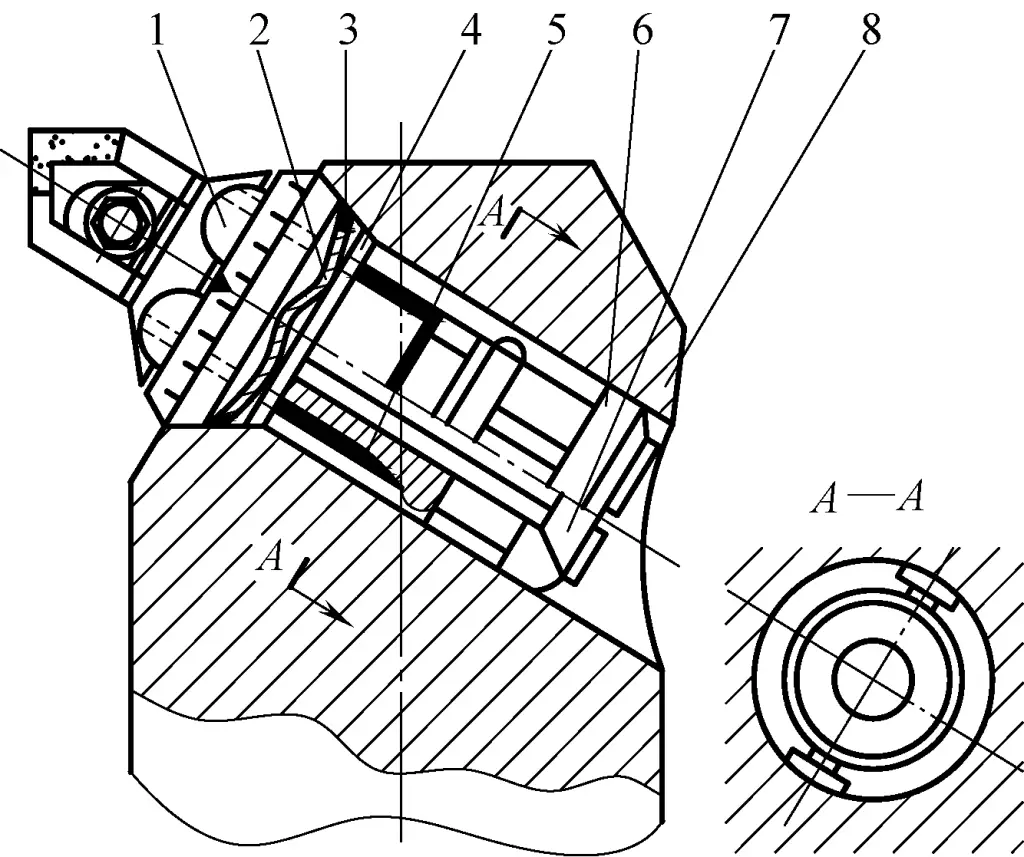

(2) Mango de herramienta 2

Como se muestra en la figura 18, el orificio oblicuo de este mango de herramienta de mandrinar forma un ángulo de 60° con el eje del mango de la herramienta. El orificio oblicuo tiene un chavetero doble y contiene una varilla de tornillo de sujeción de la herramienta. La doble chaveta convexa puede deslizarse en el doble chavetero del agujero oblicuo, teniendo la parte cilíndrica un ajuste deslizante con el agujero oblicuo. La arandela circular de hierro se fija en el agujero oblicuo del mango de la herramienta de mandrinar.

La tuerca de indexación se utiliza para ajustar la distancia de extensión del cabezal de la herramienta. Después de ajustar la varilla del tornillo de sujeción de la herramienta al tamaño requerido, bloquee el tornillo y la arandela de hierro circular juntos. La arandela, la junta de estanqueidad y el anillo elástico se utilizan para prevenir y amortiguar el polvo.

1-Tuerca de indexación

2-Anillo elástico

3-Anillo de sellado

4-Lavadora

5-Vástago del tornillo de sujeción

6-Arandela circular de hierro

7-Tornillos

8-Mango de la herramienta de perforación

Hay graduaciones en la tuerca de indexación. Cuando la tuerca de indexación gira una vuelta completa, el vástago del tornillo de sujeción de la herramienta se desplaza un paso. Por ejemplo: si la rosca es M18×1,5, como está inclinada en un ángulo de 60° con respecto al eje del mango de la herramienta de mandrinar, el desplazamiento radial de la punta de la herramienta es: 1.5mm×sin60°=1.299~1.33mm. Si hay 65 graduaciones en la tuerca de indexación, entonces una graduación de rotación de la tuerca de indexación resulta en un desplazamiento radial de la punta de la herramienta de 0,02mm.

8. Avance vertical del cabezal de la herramienta Ajuste fino del mango de la herramienta de mandrinar

(1) Mango de herramienta 1

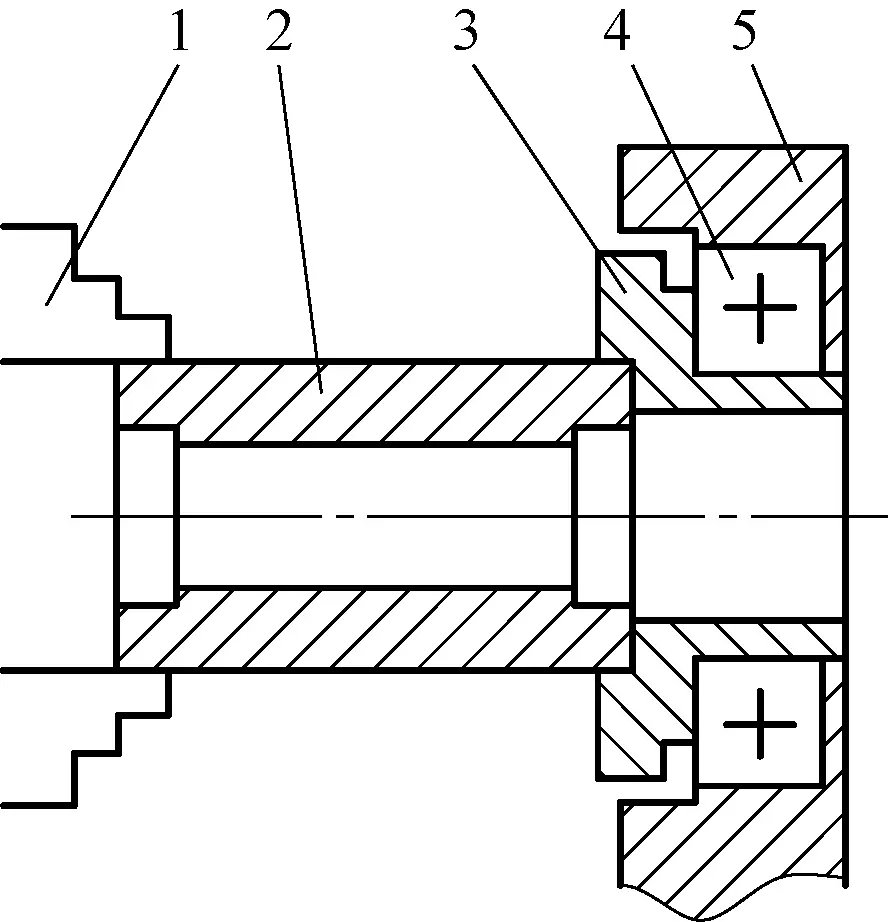

Como se muestra en la figura 19, la dirección de ajuste de la extensión del cabezal de la herramienta para este mango de herramienta de mandrinar es perpendicular al eje del mango de la herramienta. En la figura, el manguito del cuerpo principal está montado en el mango de la herramienta de mandrinar y fijado con un tornillo largo. El cabezal de la herramienta se instala en el orificio del manguito de sujeción de la herramienta y se aprieta con un tornillo pequeño.

El extremo pequeño de la varilla roscada se enrosca en el orificio roscado del manguito de sujeción de la herramienta, y el extremo grande se enrosca en el orificio roscado del manguito del cuerpo principal. Los pasos de los extremos grande y pequeño de la varilla roscada son diferentes. Para ajustar, gire

1 - Barra de mandrinar

2 - Cabezal de la herramienta

3 - Manguito portaherramientas

4 - Varilla roscada

5 - Manguito del cuerpo principal

6 - Tornillo pequeño

7 - Tornillo largo

8 - Líneas graduadas

Para ajustar, afloje primero el pequeño tornillo que fija el cabezal de la herramienta. Las líneas graduadas del cabezal de la varilla roscada permiten controlar con precisión el movimiento del cabezal de la herramienta.

(2) Barra de mandrinar 2

Como se muestra en la figura 20, el cabezal de la herramienta de mandrinar en la barra es cilíndrico. Al girar el tornillo de ajuste fino 6, el cabezal de taladrado 4 se desplaza radialmente a lo largo de la barra de taladrado. Al apretar o aflojar el tornillo de hexágono interior 5 se mueven los bloques deslizantes 2 y 3 para sujetar o soltar el cabezal del útil de mandrinar 4.

1-Barra de perforación

2, 3-Deslizante

4-Cabezal de corte

Tornillo de cabeza cilíndrica de 5 hexágonos

6-Tornillo de ajuste fino

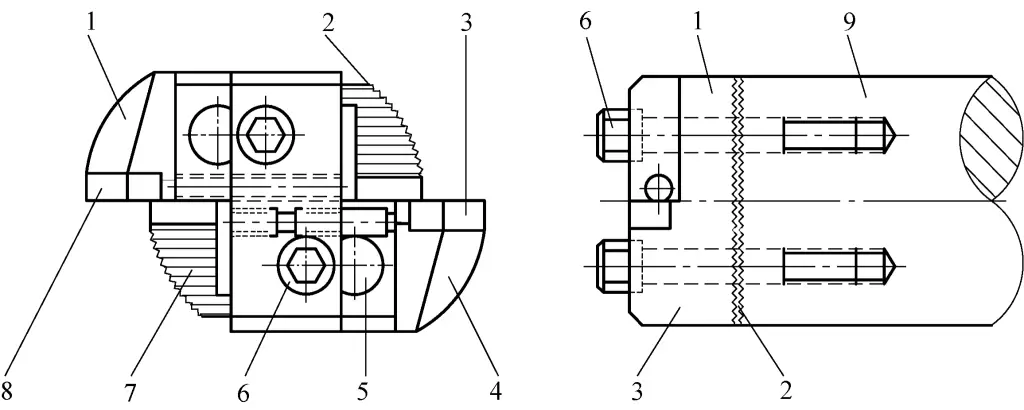

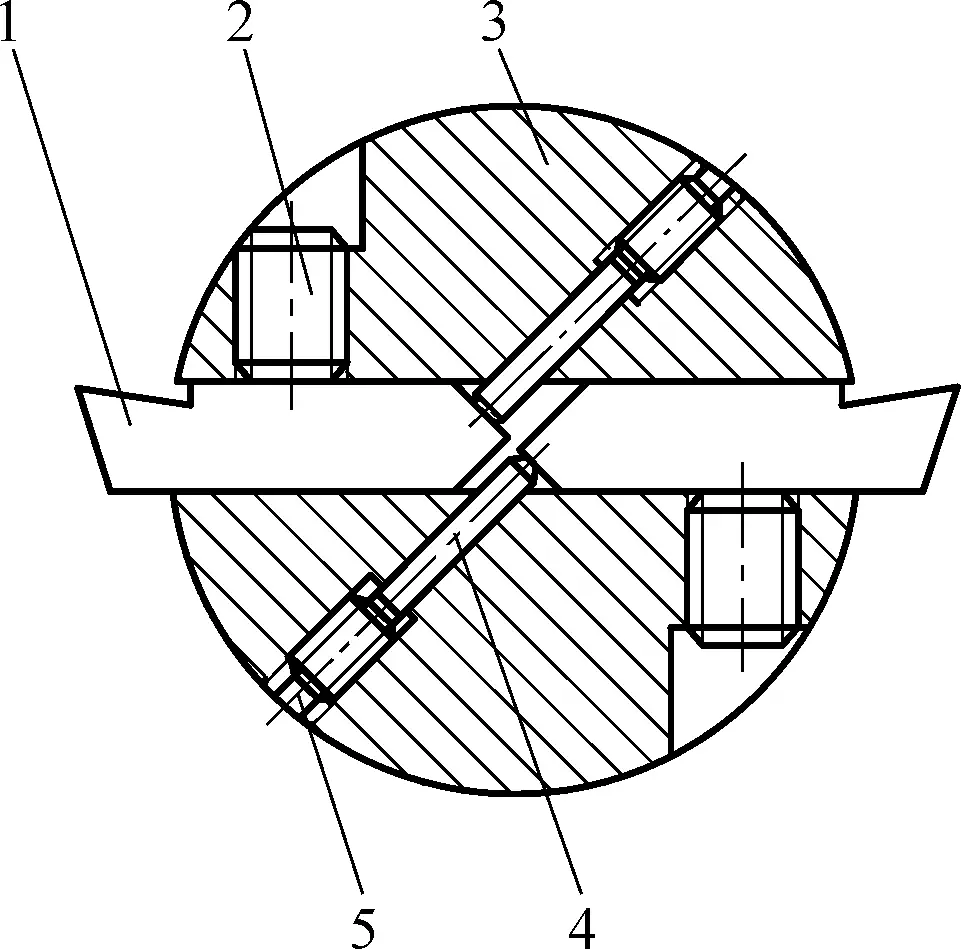

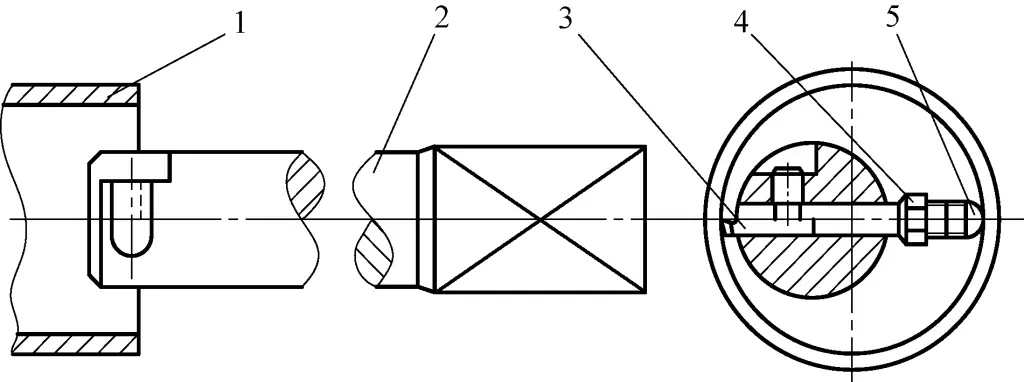

9. Barra de mandrinado bidireccional de ajuste fino

Como se muestra en la figura 21, se mecaniza un orificio cuadrado transversalmente en el extremo de la barra de mandrinar. Se inserta una herramienta de mandrinar corta de acero rápido por cada extremo. El extremo interior del mandrino corto se rectifica en forma de V y se fija con tornillos de fijación. Cuando se ajusta la longitud de saliente del mandrino corto, se puede girar el tornillo de ajuste en un ángulo de 45° para empujar el pasador cilíndrico hacia delante, desplazando el mandrino corto.

1-Herramienta de perforación

2-Tornillo de fijación

3-Barra de perforación

4-Pin cilíndrico

5-Tornillo de ajuste

Durante el mandrinado, las dos herramientas de mandrinar cortas soportan cada una la mitad de la profundidad de corte posterior, o bien una sirve como herramienta de mandrinado basto mientras que la otra sirve como herramienta de mandrinado fino.

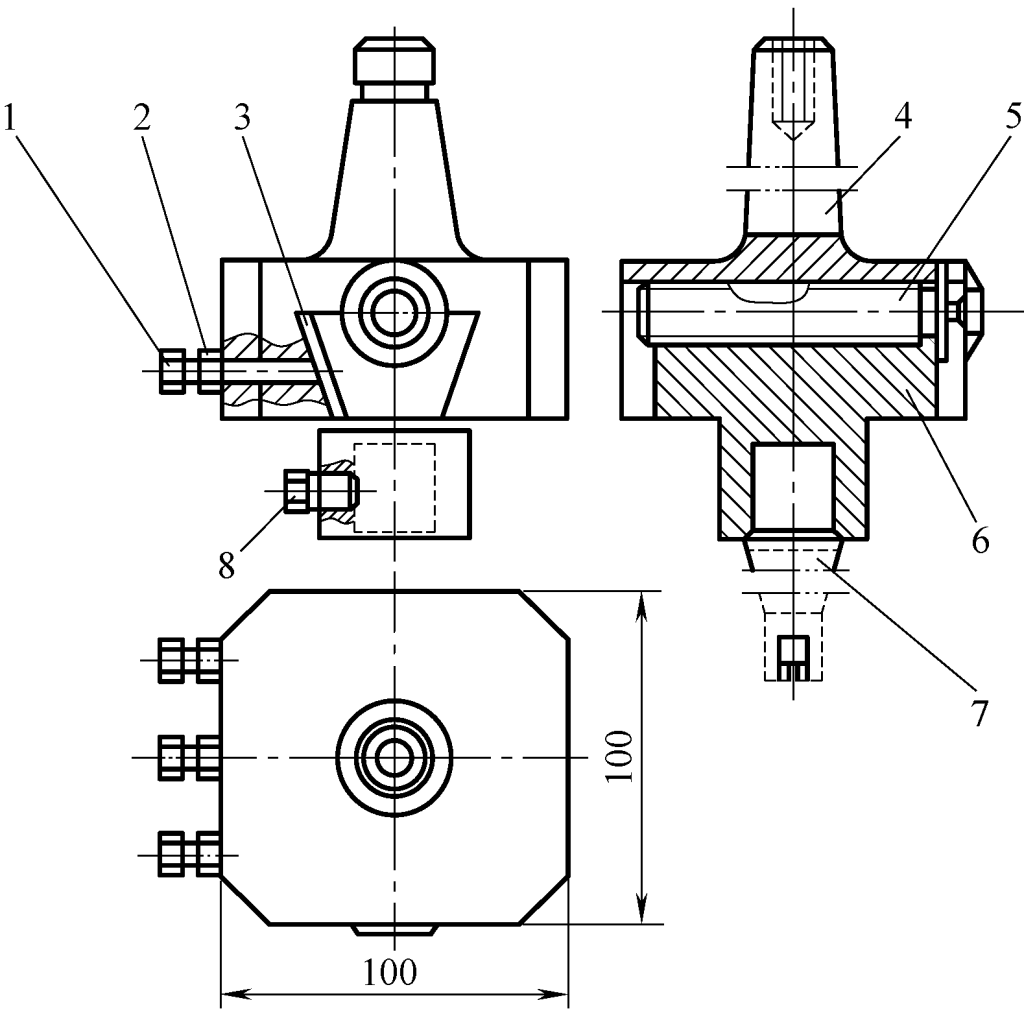

10. Puesta a punto del cabezal de taladrado

(1) Barra de mandrinar 1

(Figura 22) Cuando está en uso, su vástago cónico encaja con el agujero cónico del husillo. Después de insertarlo en el agujero cónico, utilice una barra de tracción en el extremo posterior del husillo del torno para tirar del cabezal de mandrinar, aumentando la rigidez y evitando que se suelte. Bajo el vástago cónico hay una ranura de cola de milano, en la que se desliza un bloque de cola de milano. Cuando se gira el husillo, el bloque de cola de milano puede moverse a lo largo de la ranura de cola de milano, ajustando el diámetro de rotación del cabezal de corte.

1-Tornillo de bloqueo

2-Tuerca de bloqueo

3-Placa de ajuste

4-Cuerpo principal

Tornillo de 5 terminales

6-Bloque de cola de milano

7-Barra de perforación

8-Tornillo de fijación

En un extremo del husillo se ha instalado un dial graduado para controlar la profundidad de corte posterior. El dial tiene líneas de escala, con 100 divisiones. La rosca del husillo es M20×2, y cada división girada aumenta la profundidad de corte en 0,02 mm. La barra de mandrinar se fija con tornillos de fijación. Para ajustar las dimensiones, afloje primero el tornillo de fijación y, a continuación, gire el tornillo de avance. Después del ajuste, apriete el tornillo de fijación y la tuerca de fijación.

Al fabricar este cabezal de mandrinar, asegúrese de que las roscas internas del bloque de cola de milano y del cuerpo principal se mecanizan juntas para garantizar un ajuste firme con el tornillo de avance.

Las estructuras de barra de mandrinar de ajuste fino son adecuadas para perforar orificios de gran diámetro.

(2) Barra de mandrinar 2

(Figura 23) Al girar el tornillo de avance, la tuerca cuadrada desplaza el bloque de cola de milano del portaherramientas radialmente a lo largo de la ranura de cola de milano, ajustando el diámetro de rotación de la barra de mandrinado. Después de cada ajuste, apriete la tuerca del tornillo de bloqueo.

1-Tornillo de bloqueo, tuerca

2-Vástago cónico

3-Tuerca cuadrada

Placa de 4 posiciones

Tornillo de 5 terminales

6 tornillos

Soporte para 7 herramientas

8-Barra de perforación

9-Pieza de trabajo

10-Primer orificio de montaje de la herramienta

11-Segundo orificio de montaje de la herramienta

En el portaherramientas hay dos orificios de montaje de la herramienta, con diferentes distancias desde el centro del vástago cónico de la barra de mandrinar. Para taladrar orificios grandes, instale la barra de taladrado en el segundo orificio de montaje; para orificios pequeños, utilice el primer orificio de montaje. En el lateral de cada orificio de montaje hay un tornillo (o se pueden utilizar dos) para fijar la herramienta de mandrinar.

El husillo tiene una rosca rectangular con un paso de 3 mm. La esfera cónica tiene 100 líneas de escala espaciadas por igual. Cada marca girada desplaza el portaherramientas 0,03 mm.

11. Barra de perforación de agujeros grandes

Para taladrar agujeros de gran diámetro, se puede utilizar la barra de taladrado de agujeros grandes (también llamada barra de taladrado combinada) que se muestra en la figura 24. Retire el carro pequeño del torno e instale el cuerpo principal de la barra de taladrado de agujeros grandes. Sujete la barra de mandrinar en el cuerpo principal, inserte el cabezal de mandrinar en el orificio cuadrado del extremo izquierdo de la barra de mandrinar, apriete el tornillo de fijación y fije el cabezal de mandrinar con la barra de empuje. Afloje el tornillo de fijación hexagonal para cambiar la longitud de saliente de la barra de taladrado.

1-Cabezal de perforación

2-Vástago de empuje

3-Pin de localización

4-Barra de perforación

5-Cuerpo principal

Tornillo Allen 6-Hex

7-Tornillo de fijación

La longitud del pasador de fijación que se extiende dentro de la barra de mandrinado debe permitir que la barra de empuje se mueva libremente dentro de la barra de mandrinado. Después de ajustar la longitud de saliente de la barra de mandrinado, apriete el tornillo hexagonal.

El cuerpo principal de la barra de perforación de agujeros grandes está hecho de hierro fundido, lo que proporciona buenas propiedades de amortiguación de vibraciones.

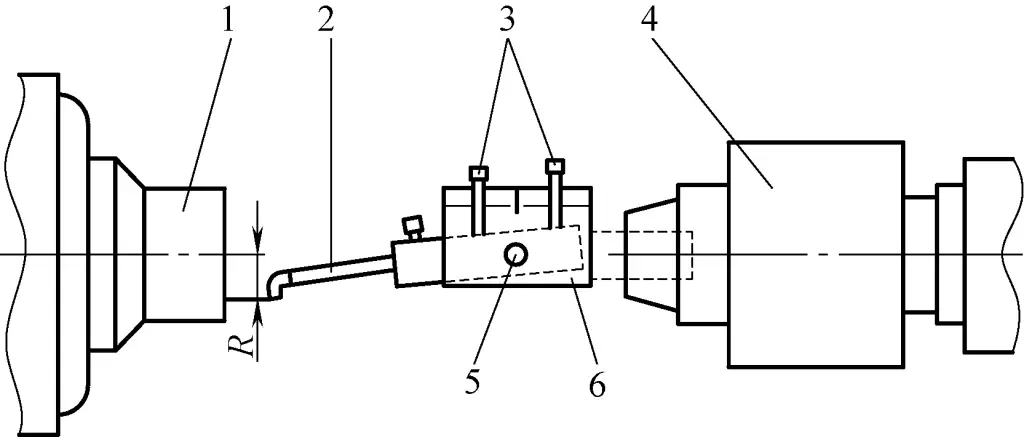

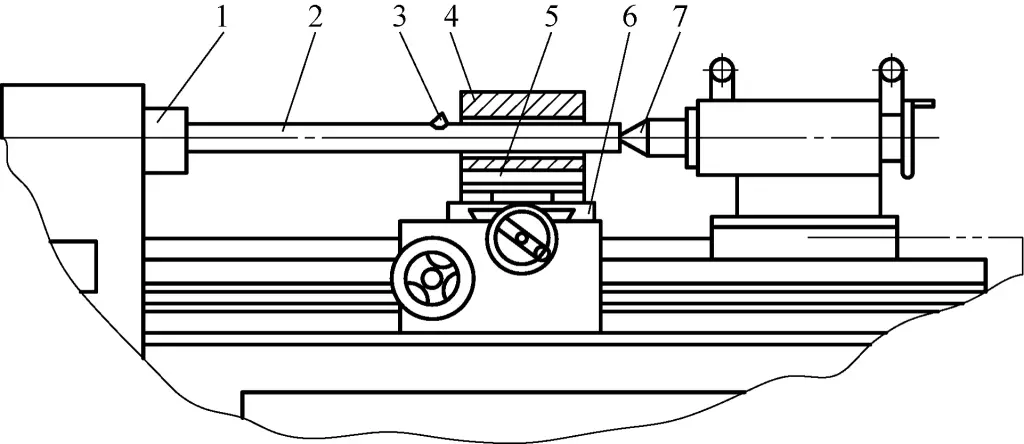

III. Torneado de piezas con agujeros comunes

1. Métodos básicos de torneado de piezas con orificios

La figura 25 muestra el método más básico utilizado para el mandrinado en un torno. Cuando la pieza es demasiado grande o larga para montarla cómodamente en el torno, se suele utilizar el método de montar la pieza en el carro compuesto para mandrinarla.

1-Husillo

2-Barra de perforación

3-Cabezal de corte

4-piezas de trabajo

5-Fijación

6-Corredera compuesta

7-Columna central

Retire la corredera pequeña y el portaherramientas de la corredera compuesta. El útil 5 se fija al carro compuesto mediante ranuras en T. La barra de mandrinar se instala entre los centros del husillo y el contrapunto, lo que permite que la barra de mandrinar gire mientras la pieza permanece fija para el mecanizado.

Para determinar la posición de mandrinado, se pueden trazar líneas de mecanizado en ambos extremos de la pieza. En el cabezal de corte 3 se fija una aguja de alambre de acero. Gire el cabezal y la barra de mandrinar para alinear la punta de la aguja con las marcas de la línea de mecanizado en ambos extremos de la pieza de trabajo para su posicionamiento. La posición lateral de la pieza se ajusta mediante la corredera compuesta, mientras que la altura se ajusta mediante calzos o placas de empaquetadura.

Este método de mandrinado requiere orificios centrales de alta precisión en ambos extremos de la barra de mandrinar 2, y deben utilizarse centros fijos (los centros giratorios tienen mayores errores de rotación).

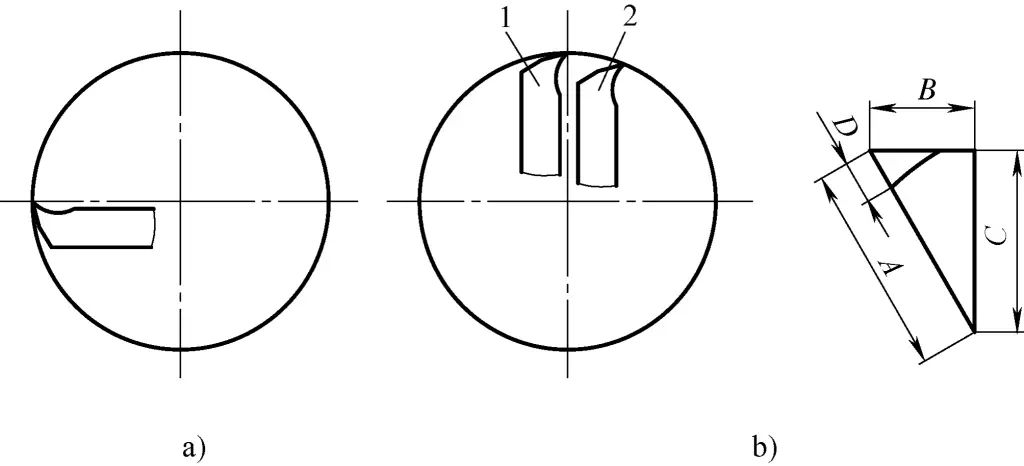

2. Métodos para aumentar la profundidad de corte posterior durante el mandrinado de precisión

Durante el mandrinado de precisión, cuando es necesario aumentar la profundidad de corte posterior en una pequeña cantidad (como 0,05~0,1 mm), es difícil de controlar utilizando la escala del mango de la corredera compuesta.

En este caso, además del método de control con reloj comparador introducido anteriormente y de girar el pequeño ángulo del carro para controlar el avance radial, se puede utilizar el método de montaje vertical de la herramienta que se muestra en la figura 26b. Esto posiciona el cabezal de mandrinar verticalmente en la pieza de trabajo (en lugar de horizontalmente como se muestra en la Figura 26a), permitiendo que la herramienta de mandrinar corte en la parte superior de la pieza de trabajo. Cuando el carro compuesto avanza, se mueve tangencialmente a lo largo del agujero que se está mecanizando.

a) Método de montaje normal

b) Método de montaje vertical

1-Posición de la herramienta antes del mecanizado

2-Posición de la herramienta tras el mecanizado

En la figura 26b, D es la sobremedida de mecanizado del agujero, y C es el movimiento necesario del portaherramientas para conseguir la sobremedida de mecanizado D. En este caso:

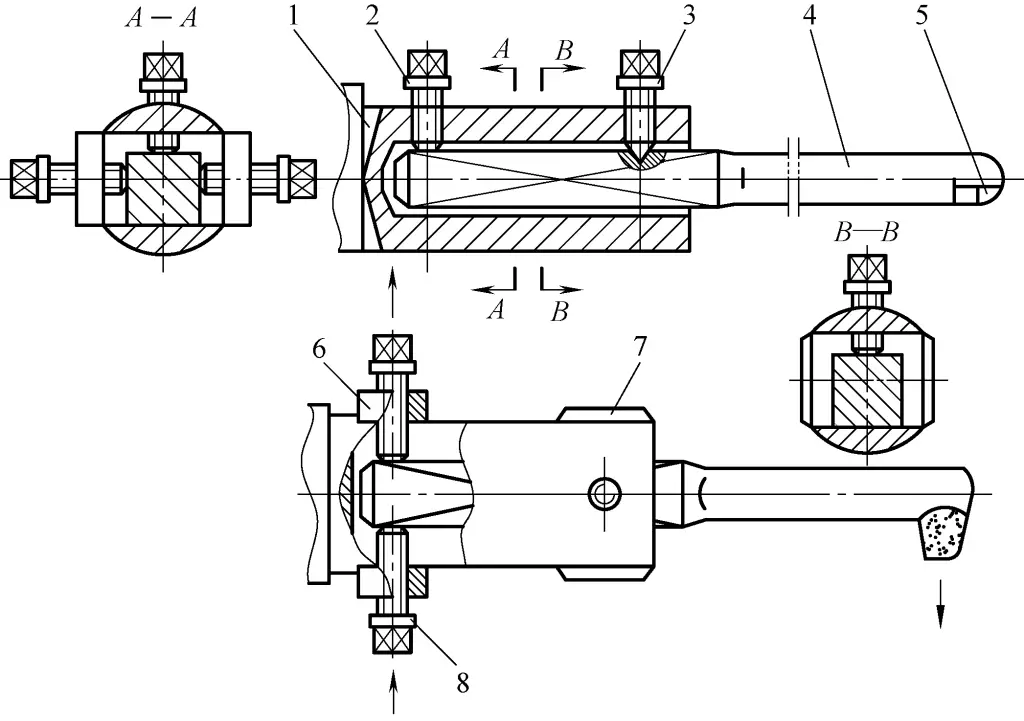

3. Prevención de vibraciones durante la perforación

Durante el mandrinado, la herramienta de mandrinar trabaja en un estado semicerrado, y la parte saliente de la barra de mandrinar es relativamente larga, por lo que es probable que se produzcan vibraciones.

Existen múltiples causas de vibración, como una sujeción incorrecta de la pieza de trabajo, una rigidez deficiente de la fijación, un desgaste grave de los cojinetes del husillo, un desgaste de los carriles guía, un ajuste flojo de la holgura del carro, unos filos de corte romos, un saliente excesivo de la barra de mandrinar (Figura 27), una rigidez insuficiente de la barra de mandrinar, unos parámetros de corte incorrectos o unos métodos de mecanizado inadecuados. Cuando se detecta una vibración, debe identificarse la causa y abordarse en consecuencia.

Para prevenir y resolver las vibraciones durante el mandrinado, pueden adoptarse las siguientes medidas desde el punto de vista del sistema tecnológico:

(1) Método de soporte interno para mejorar la rigidez de la barra de mandrinado

Si la barra de mandrinar carece de rigidez, no sólo se producirán vibraciones durante el mandrinado, sino también un fenómeno de "desviación de la herramienta", que dará lugar a un agujero cónico con un diámetro decreciente hacia el interior. Si no hay problemas con la precisión del torno, deben emplearse métodos para aumentar la rigidez de la barra de mandrinar.

Entre los métodos para aumentar la rigidez de la barra de mandrinar se incluyen el aumento de la anchura y el grosor de la barra, pero esto puede hacerla demasiado voluminosa y no resolver totalmente el problema. Otro método consiste en utilizar soportes auxiliares. Los siguientes métodos tienen algunas variaciones estructurales, pero funcionan según el mismo principio.

Como se muestra en la figura 28, mecanice un orificio roscado M10 en la barra de taladrado y atornille un perno de cabeza redonda de la longitud adecuada. Durante el taladrado, realice primero un corte de prueba para crear un orificio pretaladrado de 20-30 mm de longitud; a continuación, detenga la máquina y ajuste el perno de cabeza redonda en la barra de taladrado de modo que la cabeza redonda entre en contacto con la pared del orificio pretaladrado. Fije el perno de cabeza redonda con una contratuerca (no se muestra en la figura) y continúe con el taladrado.

1-Tornillo de cabeza redonda

2-Barra de perforación

Como se muestra en la figura 29, instale un conector roscado tubular en la cara posterior de la punta de la herramienta de mandrinado a 180°. El conector roscado tubular tiene una bola de acero. Durante el mandrinado, la bola de acero puede girar libremente y mantener el contacto con la superficie mecanizada, mejorando la rigidez de la barra de mandrinar.

1-Pieza de trabajo

2-Barra de perforación

3-Cabezal de corte

4-Conector tubular roscado

5-Bola de acero

Para agujeros de gran diámetro y longitud, durante el mandrinado, puede utilizarse el método mostrado en la figura 30. Instale un tornillo de ajuste 180° detrás de la punta de la herramienta de mandrinar y otro perpendicular a ella. Una cabeza del tornillo está en la misma superficie de rotación que la punta de la herramienta de mandrinar, mientras que la otra está ligeramente detrás de ella.

Después de ajustar cada vez la distancia de protrusión de las cabezas de los tornillos, apriete las contratuercas. Durante el mandrinado, las cabezas de los tornillos entran en contacto con la superficie mecanizada, proporcionando apoyo a la barra de mandrinar.

El método de utilizar soportes auxiliares para aumentar la rigidez de la barra de mandrinar es adecuado para el mandrinado de desbaste y el mandrinado de semiacabado.

(2) Método de soporte externo para mejorar la rigidez de la pieza de trabajo

Cuando se tornean piezas con agujeros más largos, se puede utilizar una luneta para apoyar la pieza y aumentar su rigidez, como se muestra en la Figura 31.

Para el mecanizado por lotes de piezas con orificios de menor diámetro, se puede utilizar el método de soporte auxiliar que se muestra en la figura 32. Durante el mandrinado, fije el soporte auxiliar en la bancada del torno (como si fijara una luneta), con la ranura del anillo de soporte en contacto con la cara extrema y el diámetro exterior de la pieza (el diámetro del agujero del anillo de soporte debe ser mayor que el diámetro de mandrinado). De esta forma, cuando la pieza gire, también hará girar el anillo de apoyo durante la operación de mandrinado.

1-Mordazas

2-piezas de trabajo

3-Aro de soporte

4-Rodamiento

5-Apoyo auxiliar

(3) Método de amortiguación de vibraciones con material de caucho

La figura 33a muestra una lámina de caucho (o banda elástica) de 5 mm de grosor envuelta alrededor del círculo exterior de la pieza de trabajo, tensada con un muelle, que puede conseguir un buen efecto de amortiguación de las vibraciones. Dependiendo del diámetro y la anchura de la pieza de trabajo tubular de pared delgada, se puede coser y ajustar una banda elástica tubular sobre el círculo exterior de la pieza de trabajo, como se muestra en la figura 33b, seguido de un mecanizado de precisión de los orificios.

a) Utilización de láminas de caucho para amortiguar las vibraciones

b) Utilización de bandas elásticas para amortiguar las vibraciones

c) Utilización de un tubo de goma para amortiguar las vibraciones

1-Mandril

2-Muelles

3-Hoja de goma

4, 5-Pieza de trabajo

6-Banda elástica

7-Herramienta de taladrado

8-Tubo de goma

9-Pieza tubular

La figura 33c muestra la envoltura de un tubo de caucho alrededor del círculo exterior de la pieza de trabajo, que también puede tener cierto efecto. Dado que los materiales de caucho son todos elastómeros, equivalentes a un reductor de vibraciones amortiguador, utilizan la amortiguación para disipar la energía, reducir la amplitud de resonancia y lograr la eliminación o reducción de las vibraciones.

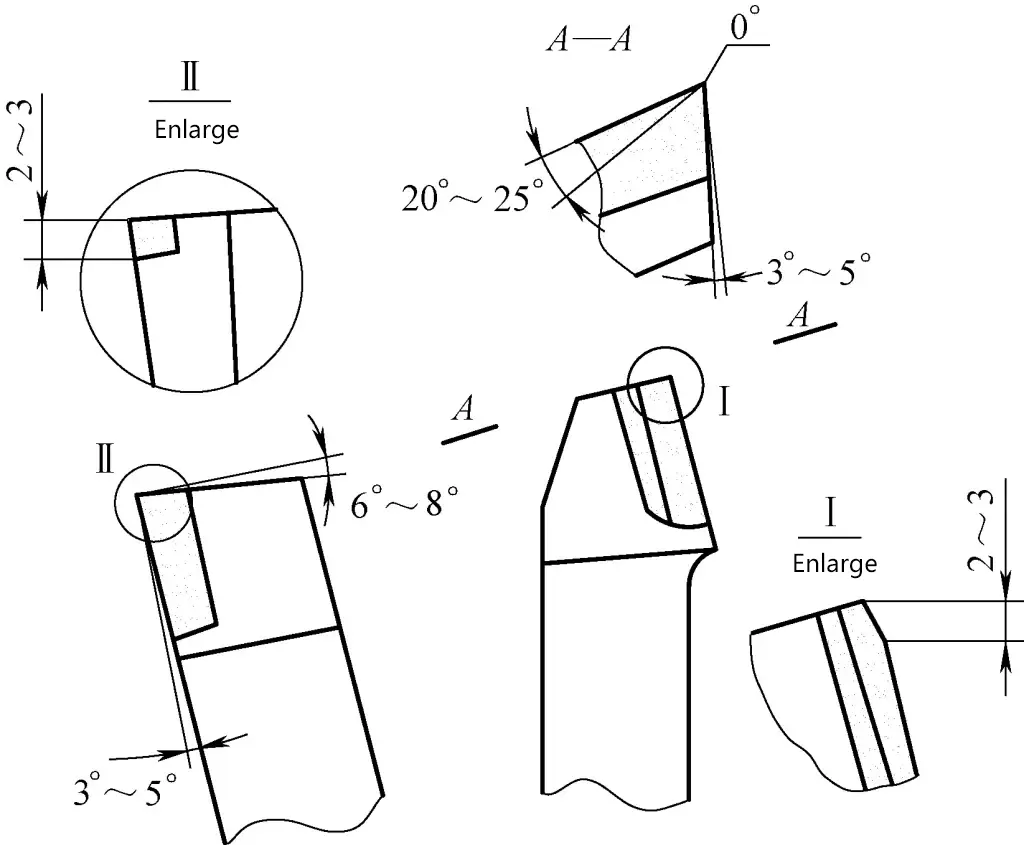

(4) Utilizando el método del ángulo de relieve de 0

Después de rectificar los ángulos de la herramienta de mandrinar en la muela abrasiva, rectifique un ángulo de 0° durante 2-3 mm cerca del filo de corte principal de la punta de la herramienta, como se muestra en la figura 34. El propósito es que durante el proceso de corte, debido a la deformación elástica del mango de la herramienta, se forme un pequeño ángulo de alivio en la punta de la herramienta, lo cual es beneficioso para el corte y para reducir la vibración.