Imagine un mundo en el que la precisión, la eficacia y la durabilidad se unen para crear algunos de los componentes más esenciales de nuestra vida cotidiana. Bienvenido al reino de la fundición en molde permanente, un fascinante proceso de fundición de metales que es la clave para obtener moldes reutilizables y de alta calidad. Pero, ¿cómo funciona este proceso y qué lo diferencia de otros métodos de fundición? En esta completa guía, desentrañaremos los entresijos de la fundición en molde permanente, empezando por la definición básica y pasando por los pasos detallados del proceso, los materiales utilizados y sus distintas ventajas. Tanto si es usted un principiante con curiosidad por los fundamentos como si busca comprender sus aplicaciones prácticas en sectores como la automoción y la fabricación, esta guía le proporcionará un conocimiento exhaustivo de la fundición en molde permanente. ¿Listo para sumergirse en el mundo de la fundición de metales? Exploremos cómo esta técnica puede transformar materias primas en componentes finamente elaborados.

Introducción

Definición de colada en molde permanente

La fundición en molde permanente es un proceso de fundición de metales que utiliza moldes duraderos y reutilizables fabricados con materiales como acero, hierro fundido o grafito. Este método produce piezas metálicas de alta calidad con gran precisión dimensional y consistencia. El metal fundido se vierte en un molde precalentado, se deja enfriar y solidificar, y luego se retira la pieza acabada.

Visión general de los procesos de fundición de metales

La fundición de metales es una técnica de fabricación en la que el metal fundido se vierte en un molde para crear la forma deseada. Existen varios procesos de fundición de metales, cada uno de los cuales ofrece ventajas y aplicaciones únicas. Entre estos procesos, la fundición en molde permanente destaca por su eficacia y la calidad de las piezas producidas.

Fundición a presión

La fundición en coquilla es un proceso de fundición a alta presión en el que el metal fundido se introduce a presión en la cavidad de un molde. Los moldes, conocidos como matrices, suelen ser de acero para herramientas y producen grandes volúmenes de piezas de tamaño pequeño o mediano con un excelente acabado superficial y precisión dimensional. La fundición a presión se utiliza habitualmente para fabricar componentes en los sectores de automoción, aeroespacial y electrónica de consumo.

Fundición en arena

La fundición en arena es uno de los procesos de fundición de metales más antiguos y versátiles. Consiste en crear un molde a partir de una mezcla de arena en la que se vierte metal fundido. El molde de arena se rompe para extraer la pieza fundida una vez que el metal se ha solidificado. La fundición en arena se utiliza mucho para fabricar piezas grandes y componentes con formas complejas, como bloques de motor y bases de máquinas. Aunque ofrece flexibilidad en términos de diseño y elección de materiales, la fundición en arena suele dar lugar a un acabado superficial más rugoso en comparación con la fundición en molde permanente y la fundición a presión.

Comparación de los procesos

Cada proceso de fundición de metales tiene sus propias ventajas y limitaciones. La fundición en molde permanente destaca en la producción de piezas de alta calidad con dimensiones y acabados superficiales uniformes. La fundición a presión, por su parte, es muy eficaz para la producción en serie de piezas pequeñas y medianas con un excelente nivel de detalle. La fundición en arena ofrece una gran flexibilidad y es ideal para producir piezas grandes y complejas, pero puede requerir pasos adicionales de acabado para lograr la calidad superficial deseada.

La elección del proceso de fundición depende de los requisitos específicos de la pieza que se va a fabricar, incluidos el material, el tamaño, la complejidad y el acabado superficial deseado. La fundición en molde permanente es especialmente adecuada para aplicaciones en las que la precisión y la consistencia son fundamentales, lo que la convierte en una técnica valiosa en la fabricación moderna.

Cómo funciona el moldeo permanente

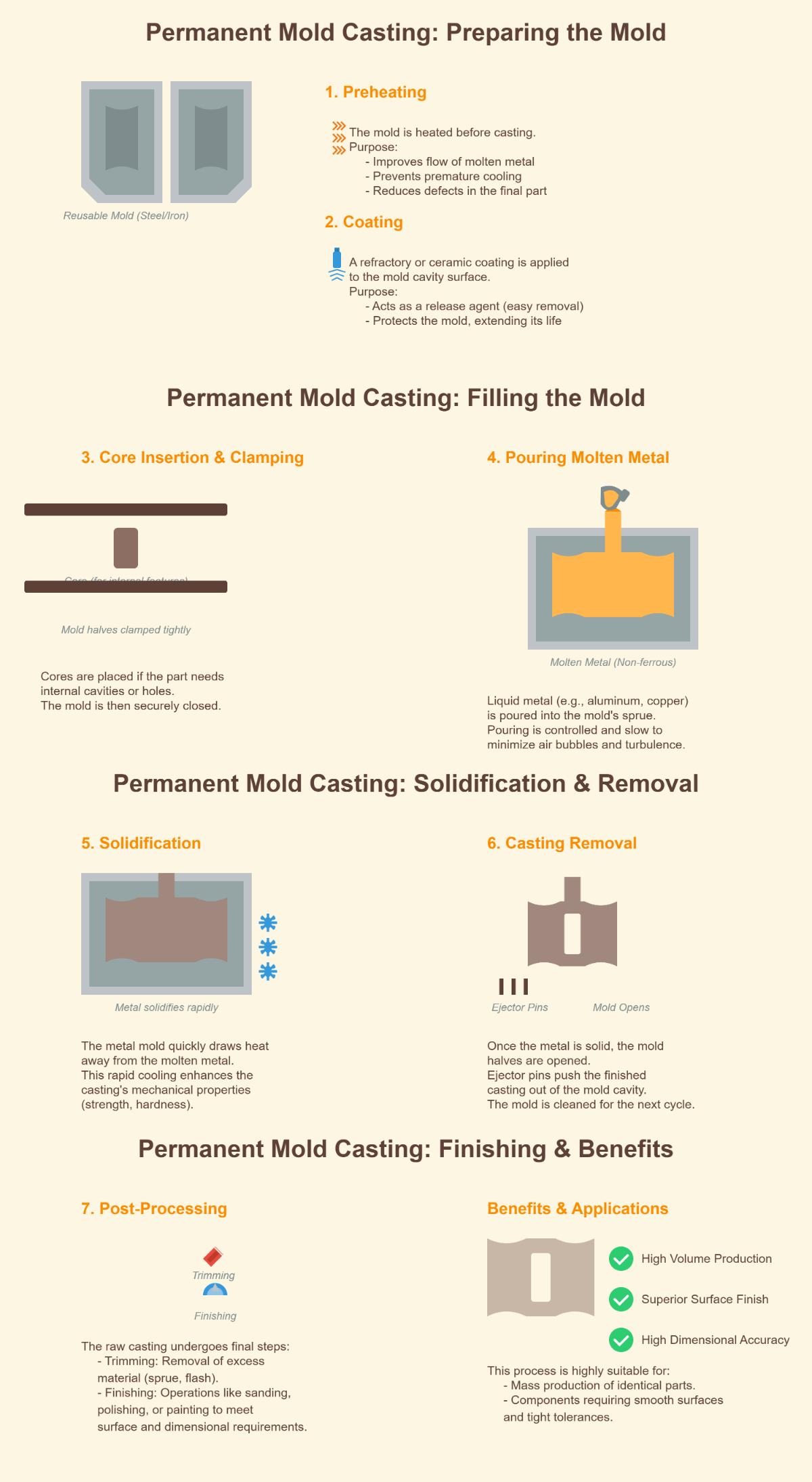

Preparación del molde

Antes de comenzar la fundición, el molde se precalienta a una temperatura específica adecuada para el metal que se va a utilizar. Este paso de precalentamiento garantiza un flujo adecuado del metal y minimiza el choque térmico del molde, prolongando su vida útil. El control de la temperatura durante el precalentamiento también ayuda a conseguir la velocidad de enfriamiento y la estructura de solidificación deseadas de la pieza fundida.

Se aplica un agente desmoldeante a las superficies del molde para evitar que el metal fundido se adhiera, lo que garantiza que la pieza fundida pueda extraerse fácilmente sin sufrir daños.

Vertido de metales

El molde suele constar de dos mitades, que se sujetan firmemente entre sí. Para piezas complejas, pueden utilizarse núcleos adicionales para crear características internas. El metal fundido, a menudo aluminio, cobre o sus aleaciones, se vierte cuidadosamente en el molde a través de una compuerta o bebedero. El metal fluye a través de un sistema de canales y llena la cavidad del molde. El vertido puede realizarse manualmente con un cucharón o mediante sistemas automatizados para volúmenes de producción más elevados. El proceso de vertido debe controlarse para evitar defectos como el atrapamiento de aire o el llenado incompleto.

Enfriamiento y solidificación

Una vez lleno el molde, el metal fundido empieza a enfriarse y solidificarse. La velocidad de enfriamiento afecta a las propiedades mecánicas de la pieza fundida, como la resistencia y la dureza. El enfriamiento controlado garantiza la microestructura deseada y minimiza las tensiones internas.

Apertura de moldes y retirada de piezas

Una vez que el metal se ha solidificado por completo, se separan las mitades del molde para descubrir la pieza fundida. Hay que tener cuidado durante este paso para evitar dañar la pieza. Los sistemas automatizados suelen utilizarse en grandes series de producción para aumentar la eficacia y la uniformidad.

Recorte y acabado

El último paso consiste en retirar el material sobrante, como el bebedero y los canales, de la pieza fundida. Este material puede reciclarse y reutilizarse en futuras operaciones de fundición. La pieza fundida también puede someterse a otros procesos de acabado, como lijado, mecanizado o revestimiento, para conseguir el acabado superficial y la precisión dimensional deseados.

Materiales utilizados en el moldeo permanente

Materiales para moldes

La fundición en molde permanente utiliza moldes fabricados con materiales que soportan ciclos térmicos repetidos y mantienen la integridad estructural. Los materiales más comunes para fabricar estos moldes son:

Acero

El acero es el material preferido para la fundición de moldes permanentes debido a su gran solidez, durabilidad y resistencia al desgaste. Los moldes de acero soportan altas temperaturas de fundición y producen numerosas piezas antes de necesitar ser sustituidos.

Hierro fundido

La fundición, especialmente la gris, es otra opción popular como material para moldes. La fundición ofrece una excelente maquinabilidad y conductividad térmica, lo que ayuda a gestionar los índices de enfriamiento. Estos moldes duraderos pueden reutilizarse varias veces, lo que los hace rentables para grandes series de producción.

Meehanita

La meehanita es un tipo de fundición densa que proporciona una mayor solidez y resistencia al calor y al desgaste. Está específicamente diseñada para poseer propiedades físicas uniformes, lo que la convierte en un material ideal para moldes que requieren gran precisión y durabilidad.

Aleaciones exóticas de cobre

A veces se utilizan aleaciones de cobre exóticas para los moldes. Estas aleaciones, como el cobre berilio, ofrecen una conductividad térmica y una resistencia excepcionales. Son especialmente útiles en aplicaciones en las que es necesario un enfriamiento rápido del metal fundido para conseguir las propiedades de fundición deseadas.

Acero para herramientas

El acero para herramientas también se emplea por su dureza superior y su resistencia a la deformación a altas temperaturas. Este material es especialmente adecuado para moldes sometidos a un uso frecuente y a elevadas tensiones térmicas.

Materiales de fundición

La elección de los materiales de fundición en la fundición en molde permanente depende de las propiedades deseadas del producto final. Los metales más utilizados en este proceso son:

Aleaciones de aluminio

Las aleaciones de aluminio se utilizan mucho en la fundición en molde permanente por su ligereza, su excelente resistencia a la corrosión y sus buenas propiedades mecánicas. Son perfectas para componentes que necesitan una elevada relación resistencia-peso, como las piezas de automoción y aeroespaciales.

Aleaciones a base de cobre

Las aleaciones con base de cobre, incluidos el latón y el bronce, son apreciadas por su excelente conductividad térmica y eléctrica. Estos materiales suelen utilizarse en aplicaciones en las que la disipación del calor o la conductividad eléctrica son cruciales, como componentes eléctricos e intercambiadores de calor.

Zinc

El zinc es una opción popular para la fundición en molde permanente por su resistencia, durabilidad y bajo punto de fusión. Suele utilizarse para fabricar componentes intrincados y detallados, como herrajes y accesorios, debido a su capacidad para rellenar geometrías de molde complejas.

Magnesio

La ligereza y el bajo punto de fusión del magnesio lo hacen adecuado para la fundición en molde permanente. Se suele utilizar en aplicaciones en las que la reducción de peso es fundamental, como en las industrias de la automoción y la electrónica.

Hierro

Tanto la fundición gris como la dúctil pueden fundirse con moldes permanentes. Mientras que la fundición gris ofrece buenas propiedades de mecanización y amortiguación de vibraciones, la fundición dúctil proporciona una resistencia y tenacidad superiores. Estos materiales se utilizan para fabricar componentes industriales de gran resistencia y piezas de maquinaria.

Ventajas y aplicaciones de la fundición en molde permanente

La fundición en molde permanente tiene varias ventajas que la convierten en una opción popular en la fabricación. Produce piezas con superficies lisas, lo que reduce la necesidad de procesos de acabado adicionales y mantiene una calidad constante a lo largo de múltiples ciclos.

Este método de fundición es conocido por su capacidad para conseguir tolerancias estrechas y una excelente precisión dimensional, lo que resulta crucial para aplicaciones en las que las piezas deben encajar a la perfección o cumplir especificaciones estrictas. Gracias a la gran precisión de los moldes, las piezas suelen requerir un mecanizado mínimo, lo que reduce los costes y el tiempo totales de producción.

Los moldes utilizados en la fundición en molde permanente son duraderos y pueden reutilizarse muchas veces, lo que prolonga su vida útil. Esta reutilización se traduce en un ahorro de costes a largo plazo, ya que la necesidad de nuevos moldes se reduce considerablemente.

La fundición en molde permanente admite altos índices de producción, lo que la hace idónea para la fabricación a gran escala. La eficiencia de este proceso permite la producción rápida de numerosas piezas, satisfaciendo las demandas de las industrias que requieren grandes volúmenes de componentes.

Aplicaciones del moldeo permanente

La fundición en molde permanente se utiliza en diversas industrias para producir una amplia gama de componentes. He aquí algunas aplicaciones comunes:

- Componentes de automoción: cárteres de transmisión, bloques de motor, colectores de admisión y piezas de suspensión de menor esfuerzo.

- Componentes industriales: culatas, intercambiadores de calor, válvulas y componentes de maquinaria.

- Accesorios de fontanería y hélices.

- Turbinas y sistemas de climatización: intercambiadores de calor.

La combinación de acabado superficial de alta calidad, precisión dimensional, menores requisitos de mecanizado, mayor vida útil de las herramientas y altos índices de producción que ofrece la fundición en molde permanente la convierten en una opción versátil y eficaz para fabricar una amplia gama de componentes en diferentes sectores.

Comparación de la fundición en molde permanente con otros métodos de fundición de metales

Fundición en molde permanente frente a fundición a presión

Proceso y material del molde

La fundición en molde permanente utiliza moldes de acero o hierro fundido que pueden reutilizarse varias veces. Estos moldes se precalientan y se recubren con un agente desmoldeante antes de verter el metal fundido. La fundición en coquilla, por el contrario, consiste en forzar el metal fundido a alta presión en la cavidad de un molde. Los moldes, llamados matrices, suelen ser de acero templado para herramientas.

Velocidad y eficacia de producción

La fundición a presión es muy eficaz para la producción en serie, ya que produce piezas en cuestión de segundos, mientras que la fundición en molde permanente tiene un ritmo más lento, tarda minutos por pieza, pero sigue siendo más rápida que la fundición en arena.

Acabado superficial y tolerancias

La fundición a presión produce piezas con superficies muy lisas y medidas precisas (±0,005 pulg./pulg.). La fundición en molde permanente también ofrece buenas superficies, aunque no tan lisas, con tolerancias de ±0,015 pulg./pulg.

Materiales adecuados

La fundición a presión es ideal para metales como el zinc, el aluminio y el magnesio, que tienen puntos de fusión bajos. La fundición en molde permanente se utiliza habitualmente para aleaciones de aluminio, magnesio y cobre, pero no es adecuada para metales con un punto de fusión muy alto, como el acero.

Fundición en molde permanente frente a fundición en arena

Material del molde y reutilización

La fundición en arena utiliza moldes de un solo uso hechos de arena mezclada con un aglutinante. Cada molde se destruye para extraer la pieza fundida. La fundición en molde permanente utiliza moldes duraderos y reutilizables hechos de acero o hierro fundido, que pueden utilizarse para múltiples ciclos de producción.

Velocidad de producción y preparación

La preparación de moldes de arena puede llevar mucho tiempo, por lo que la fundición en arena es más lenta que la fundición en moldes permanentes. La fundición en molde permanente es más rápida gracias a la naturaleza reutilizable de los moldes.

Acabado superficial y precisión dimensional

La fundición en arena suele dar lugar a acabados superficiales más rugosos (Ra 300-600 µin) y dimensiones menos precisas (±0,030 pulg./pulg.). La fundición en molde permanente ofrece superficies más lisas (Ra 125-250 µin) y una mayor precisión dimensional (±0,015 pulg./pulg.).

Aplicaciones adecuadas

La fundición en arena es versátil y adecuada para piezas grandes y complejas y todo tipo de metales, incluido el acero. Suele utilizarse para prototipos y lotes pequeños. La fundición en molde permanente es más adecuada para la producción de volúmenes medios y altos de metales no férreos como el aluminio y las aleaciones de cobre, donde se requiere mayor precisión y mejor calidad superficial.

Análisis técnico de los distintos métodos

Enfriamiento y solidificación

La fundición en molde permanente proporciona un enfriamiento controlado, lo que mejora las propiedades mecánicas de las piezas. La fundición en arena tiene un enfriamiento menos controlado, lo que da lugar a estructuras de grano y propiedades mecánicas variables.

Impacto medioambiental

La fundición en molde permanente es respetuosa con el medio ambiente porque sus moldes pueden reutilizarse, lo que reduce el desperdicio de material, mientras que la fundición en arena genera residuos de arena que deben eliminarse o reciclarse.

Consideraciones económicas

El coste inicial de los moldes permanentes es más elevado debido a la durabilidad de los materiales utilizados. Sin embargo, a lo largo de grandes series de producción, el coste por pieza disminuye debido a la reutilización del molde. La fundición en arena tiene unos costes iniciales más bajos, pero unos costes recurrentes más elevados para la preparación del molde.

Flexibilidad y complejidad

La fundición en arena destaca por su flexibilidad y puede producir piezas con geometrías complejas y cavidades internas directamente en el molde. La fundición en molde permanente requiere núcleos adicionales para formar cavidades internas, lo que la hace menos flexible pero capaz de producir piezas complejas.

Al comprender estas diferencias, los fabricantes pueden seleccionar el método de fundición más adecuado en función de sus necesidades específicas, el volumen de producción y las propiedades deseadas del producto final.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cómo funciona la fundición en molde permanente?

La fundición en molde permanente es un método de fundición de metales que utiliza moldes reutilizables, normalmente de acero o hierro fundido, para producir piezas metálicas de alta calidad. El proceso comienza con la preparación del molde, que se precalienta para mejorar la fluidez del metal y reducir los defectos. Se aplica un revestimiento cerámico o refractario a la cavidad del molde para que actúe como agente desmoldeante y prolongue la vida útil del molde.

A continuación, se insertan núcleos en el molde para crear características internas y se sujetan firmemente las mitades del molde. El metal fundido, normalmente aleaciones no ferrosas como aluminio o cobre, se vierte en el molde a través de un bebedero. El vertido lento y controlado minimiza las turbulencias y el aire atrapado.

A medida que el metal se enfría y se solidifica rápidamente debido a la construcción metálica del molde, se mejoran las propiedades mecánicas de la pieza fundida. Una vez finalizada la solidificación, se abre el molde y se extrae la pieza fundida mediante pasadores eyectores. A continuación, el molde puede limpiarse, recubrirse y reutilizarse para el siguiente ciclo. Por último, se realizan pasos de postprocesado, como el recorte y el acabado, para conseguir la calidad y las dimensiones de superficie deseadas. Este proceso es ideal para la producción de grandes volúmenes de piezas con un acabado superficial y una precisión dimensional superiores.

¿Cuáles son las ventajas y aplicaciones de la fundición en molde permanente?

La fundición en molde permanente ofrece varias ventajas y aplicaciones que la convierten en el método preferido en diversos sectores. Este proceso produce piezas de alta calidad con tolerancias estrechas, acabados superficiales suaves y una excelente precisión dimensional, lo que reduce la necesidad de mecanizado adicional. Los moldes, fabricados normalmente con materiales duraderos como el acero o el hierro, garantizan una mayor vida útil de las herramientas y rentabilidad, especialmente en la producción de grandes volúmenes. Además, la naturaleza reutilizable de los moldes hace que el proceso sea respetuoso con el medio ambiente y eficiente desde el punto de vista energético.

Las aplicaciones de la fundición en molde permanente son muy amplias. En la industria del automóvil, se utiliza para fabricar componentes de motores como culatas y cajas de transmisión. La industria aeroespacial se beneficia de la precisión y calidad de las piezas para aplicaciones críticas. Los sistemas de calefacción, ventilación y aire acondicionado utilizan este método para componentes como intercambiadores de calor, y la maquinaria industrial confía en él para piezas duraderas con dimensiones precisas. En general, la fundición en molde permanente es ideal para producir piezas uniformes y de alta calidad en diversos sectores.

¿Qué materiales se utilizan en la fundición en molde permanente?

En la fundición en molde permanente, tanto los moldes como los metales utilizados son cruciales para el proceso. Los moldes suelen estar hechos de materiales duraderos como acero, hierro fundido o aleaciones de cobre. Estos materiales se seleccionan por su capacidad para soportar ciclos térmicos repetidos sin un desgaste significativo. A veces, se utilizan aceros para herramientas o aleaciones de cobre exóticas para aplicaciones especializadas que requieren una resistencia extrema al calor. Las superficies de estos moldes suelen recubrirse con materiales refractarios, como revestimientos cerámicos, para prolongar su vida útil y evitar que el metal se funda con el molde.

En cuanto a los metales que se funden en estos moldes, las aleaciones de aluminio son una opción habitual por su bajo punto de fusión, su solidez y su resistencia a la corrosión. Las aleaciones de zinc se utilizan para piezas de fundición complejas y muy detalladas. Las aleaciones de cobre, como el bronce y el latón, se valoran por su excelente conductividad térmica y eléctrica. Las aleaciones de magnesio y hierro también se utilizan, aunque con menos frecuencia, para aplicaciones industriales específicas. Estos materiales se eligen en función de sus propiedades y los requisitos del producto final.

¿En qué se diferencia la fundición en molde permanente de otros métodos de fundición de metales?

La fundición en molde permanente se compara favorablemente con otros métodos de fundición de metales en varios aspectos clave. A diferencia de la fundición en arena, que utiliza moldes desechables hechos de arena, la fundición en molde permanente emplea moldes reutilizables hechos de materiales duraderos como acero para herramientas o hierro fundido. El resultado es una mayor precisión dimensional y un acabado superficial superior. Los moldes de la fundición en molde permanente pueden utilizarse repetidamente, lo que hace que el proceso sea más rentable para la producción de grandes volúmenes.

En comparación con la fundición a presión, en la que también se utilizan moldes metálicos, la fundición en molde permanente suele requerir menos presión y ritmos de producción más lentos. Mientras que la fundición a presión suele preferirse para la producción de grandes volúmenes debido a su velocidad, la fundición en molde permanente es ideal para producir piezas con metales de punto de fusión más bajo, como el aluminio. La fundición a presión puede manipular una gama más amplia de metales, incluidos los que tienen puntos de fusión más altos.

La fundición a la cera perdida, otra alternativa, ofrece una precisión aún mayor y la posibilidad de crear geometrías complejas. Sin embargo, suele ser más cara debido a la naturaleza de un solo uso de sus moldes. Por tanto, la fundición en molde permanente es más adecuada para aplicaciones que requieren volúmenes de producción de moderados a altos con una calidad y repetibilidad excelentes.

¿Puede utilizarse la fundición en molde permanente para la producción a gran escala?

Sí, la fundición en molde permanente puede utilizarse para la producción a gran escala. Este método de fundición utiliza moldes metálicos reutilizables, normalmente de acero o hierro fundido, que permiten crear miles de piezas con el mismo molde. Esto lo hace muy rentable para la fabricación de grandes volúmenes. El proceso garantiza tolerancias estrechas, buenos acabados superficiales y elevadas propiedades mecánicas en las piezas fundidas, que son esenciales para una calidad constante en la producción a gran escala. Aunque el coste inicial de producción del molde es elevado, su larga vida útil y su capacidad para producir grandes volúmenes de piezas hacen que la fundición en molde permanente resulte económica con el tiempo. Las aplicaciones más comunes son componentes de automoción, accesorios de tuberías y diversas piezas industriales.

¿Cuáles son las etapas del proceso de fundición en molde permanente?

El proceso de fundición en molde permanente implica varios pasos clave para crear piezas metálicas de alta calidad.

- Precalentamiento y recubrimiento de moldes: El molde se precalienta a 150-260°C (300-500°F) para optimizar el flujo del metal y controlar la solidificación. Se aplica un revestimiento cerámico o un agente desmoldeante a las superficies de la cavidad para mejorar el flujo del metal, reducir el choque térmico y facilitar el desmoldeo.

- Montaje y sujeción: Se ensamblan las mitades divididas del molde y se insertan los núcleos necesarios para crear las características internas. A continuación, el molde se sujeta firmemente para soportar la presión del metal fundido.

- Vertido de metal fundido: El metal fundido se vierte en el molde a través de un bebedero mediante cucharones o sistemas automatizados. La velocidad de vertido se controla cuidadosamente para garantizar el llenado completo de la cavidad del molde.

- Enfriamiento y solidificación: Se deja enfriar el molde, a menudo utilizando mecanismos de enfriamiento para refinar la estructura del grano y mejorar las propiedades mecánicas. La duración del enfriamiento varía en función del tamaño y el material de la pieza fundida.

- Apertura de moldes y retirada de coladas: Una vez finalizada la solidificación, se abre el molde y se expulsa la pieza fundida, normalmente utilizando pasadores mecánicos o revestimientos para evitar que se pegue.

- Tratamiento posterior: Se recorta el material sobrante, como compuertas y patines, y las superficies se acaban mediante rectificado, lijado o aplicación de revestimientos. Se realizan controles de calidad para garantizar la precisión dimensional y la prevención de defectos.

Estos pasos garantizan que la fundición en molde permanente produzca piezas uniformes y de alta calidad, lo que la hace adecuada para aplicaciones que requieren repetibilidad y precisión.