Cuando se trata de proteger superficies metálicas del implacable asalto de la corrosión, dos pesos pesados suelen dominar la conversación: la galvanoplastia y el galvanizado. Cada método tiene sus propias ventajas y peculiaridades, pero conocer las diferencias clave puede cambiar las reglas del juego en sectores que van desde la automoción a la construcción. ¿Alguna vez se ha preguntado qué técnica ofrece mejor resistencia a la corrosión o cuál es más rentable? Este artículo profundiza en los principios, procesos y aplicaciones prácticas de la galvanización y la galvanoplastia. Al final, tendrá una idea más clara de qué método se adapta mejor a sus necesidades específicas y por qué. ¿Está preparado para descubrir los secretos de estas técnicas esenciales de recubrimiento metálico? Entremos en materia.

Introducción al revestimiento metálico

El revestimiento metálico consiste en aplicar una capa de metal sobre la superficie de un material base (sustrato). Este revestimiento tiene varias finalidades, como mejorar el aspecto del material, aumentar su resistencia a la corrosión e incrementar su resistencia a la corrosión.

La corrosión deteriora el metal de forma natural con el paso del tiempo debido a interacciones ambientales como la humedad, el oxígeno y los productos químicos. Los revestimientos metálicos actúan como barrera protectora, prolongando la vida útil de los componentes metálicos y reduciendo los costes de mantenimiento.

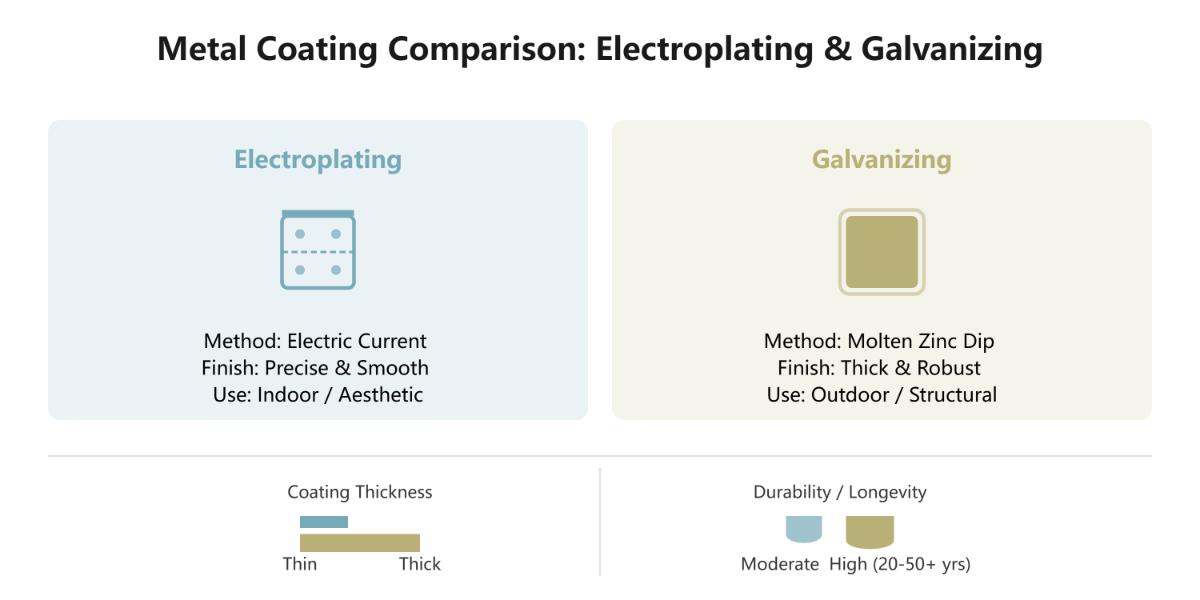

Para aplicar revestimientos metálicos se utilizan varias técnicas, cada una de ellas adecuada a unas necesidades específicas. La galvanoplastia, por ejemplo, deposita una fina capa de metal sobre un sustrato mediante un proceso electroquímico, utilizando una solución electrolítica y corriente eléctrica. Este método es popular tanto para fines decorativos como funcionales, ofrece un acabado suave y atractivo y es especialmente eficaz para piezas pequeñas y complejas.

El galvanizado, especialmente el galvanizado en caliente, consiste en sumergir los componentes metálicos en zinc fundido, creando una fuerte unión y un revestimiento grueso y duradero. Este proceso es conocido por su gran resistencia a la corrosión, lo que lo hace ideal para estructuras exteriores y aplicaciones pesadas.

La galvanoplastia suele dar lugar a un revestimiento más fino, de entre 5 y 12 micras. Esta fina capa es adecuada para acabados decorativos, pero puede no ofrecer suficiente protección en entornos difíciles. En cambio, el galvanizado produce un revestimiento mucho más grueso, normalmente de unas 85 micras, que ofrece una mayor durabilidad y protección a largo plazo.

Aunque ambos métodos mejoran la resistencia a la corrosión, el galvanizado ofrece una protección superior debido al mayor espesor de la capa de zinc. Esto hace que el galvanizado sea más adecuado para aplicaciones expuestas a condiciones ambientales agresivas. La galvanoplastia, con su capa más fina, es más adecuada para entornos menos exigentes y aplicaciones en las que la estética es una prioridad.

El coste de la galvanoplastia y el galvanizado puede variar en función de la aplicación, el material y el grosor del revestimiento. La galvanoplastia suele ser más rentable para piezas pequeñas y complejas y aplicaciones que requieren un acabado decorativo. El galvanizado, aunque potencialmente más caro, ofrece un mejor valor a largo plazo para grandes estructuras y componentes expuestos a condiciones duras.

La galvanoplastia implica productos químicos que pueden generar residuos peligrosos, lo que requiere una gestión cuidadosa. El galvanizado utiliza altas temperaturas y zinc fundido, que también requieren una manipulación responsable para minimizar el impacto ambiental. Sin embargo, el zinc suele ser más respetuoso con el medio ambiente que los productos químicos utilizados en la galvanoplastia.

La sostenibilidad es cada vez más importante en la selección y procesamiento de materiales. El galvanizado ofrece una propiedad autorregenerativa, por la que los pequeños daños pueden repararse por sí solos, lo que contribuye a su sostenibilidad. La galvanoplastia, aunque menos duradera, puede ser más sostenible para aplicaciones que requieran un recubrimiento frecuente o en las que el material base pueda reutilizarse.

Comprender estas diferencias ayuda a seleccionar la técnica de revestimiento metálico adecuada en función de los requisitos específicos de la aplicación.

Comprender la galvanoplastia

Historia y desarrollo

La galvanoplastia tiene una larga historia que se remonta a principios del siglo XIX. El químico italiano Luigi Brugnatelli descubrió el proceso en 1805, utilizando una pila voltaica para depositar oro sobre un sustrato. Este descubrimiento pionero sentó las bases de las técnicas modernas de galvanoplastia. Con el tiempo, los avances en química e ingeniería eléctrica han perfeccionado el proceso, mejorando la precisión y ampliando sus aplicaciones en diversos sectores.

Principios y procesos

La galvanoplastia consiste en depositar una capa de metal sobre un sustrato mediante un proceso electroquímico. Se utiliza una corriente eléctrica para convertir los iones metálicos disueltos en una capa metálica sólida sobre la superficie de la pieza. Los componentes básicos de un sistema de galvanoplastia son el ánodo, el cátodo, la solución electrolítica y una fuente de alimentación.

Pasos clave de la galvanoplastia

- Preparación del sustrato: El sustrato o la pieza se limpia a fondo para eliminar cualquier resto de suciedad, grasa u oxidación. De este modo se garantiza la correcta adherencia del revestimiento metálico.

- Preparación de la solución electrolítica: La solución electrolítica contiene sales metálicas y otras sustancias químicas que facilitan el proceso de revestimiento.

- Montaje de la célula galvánica: El ánodo, que es el metal que se va a recubrir, y el cátodo, que es la pieza, se colocan en la solución electrolítica. A continuación, la fuente de alimentación suministra la corriente necesaria para el proceso de revestimiento.

- Electrodeposición: Cuando se aplica la corriente, los iones metálicos de la solución electrolítica se reducen y se depositan sobre el cátodo, formando una capa fina y uniforme.

Ventajas y desventajas

La galvanoplastia ofrece varias ventajas, pero también tiene algunas limitaciones. Comprenderlas puede ayudar a seleccionar el método de revestimiento adecuado para aplicaciones específicas.

Ventajas

- Mayor resistencia a la corrosión: La galvanoplastia mejora la resistencia del sustrato a la corrosión, alargando su vida útil.

- Mayor atractivo estético: La galvanoplastia puede crear un acabado brillante y resplandeciente, perfecto para realzar el aspecto de los objetos decorativos.

- Mayor conductividad eléctrica: Los revestimientos galvánicos, en particular los metales como el oro y la plata, mejoran la conductividad eléctrica de los componentes.

- Versatilidad: La galvanoplastia puede aplicarse a una amplia gama de materiales y formas, incluidas geometrías complejas y piezas pequeñas.

Desventajas

- Preocupaciones medioambientales: El proceso implica el uso de productos químicos peligrosos, que requieren una manipulación y eliminación adecuadas para mitigar el impacto ambiental.

- Coste: El coste de la galvanoplastia puede ser superior al de otros métodos de revestimiento, sobre todo cuando se utiliza para proyectos a gran escala.

- Limitaciones de grosor: Los revestimientos suelen ser finos, lo que puede no ofrecer protección suficiente en entornos muy corrosivos.

Aplicaciones típicas y casos de uso industrial

La galvanoplastia se utiliza ampliamente en diversas industrias debido a su versatilidad y eficacia para mejorar las propiedades de los materiales.

Industria del automóvil

En el sector de la automoción, la galvanoplastia se utiliza para mejorar la durabilidad y el aspecto de componentes como parachoques, llantas y diversas piezas del motor. El proceso proporciona una capa protectora que resiste el desgaste y la corrosión, contribuyendo a la longevidad del vehículo.

Electrónica

La galvanoplastia es fundamental en la industria electrónica, donde se utiliza para revestir conectores, placas de circuitos y otros componentes. El proceso garantiza una excelente conductividad eléctrica y proporciona una conexión fiable, esencial para el rendimiento de los dispositivos electrónicos.

Joyas y artículos de decoración

El atractivo estético de los artículos galvanizados hace que el proceso sea popular en la producción de joyas y artículos decorativos. Metales como el oro, la plata y el platino se utilizan habitualmente para dar un acabado de alta calidad que realza el atractivo visual de estos productos.

Aeroespacial

En el sector aeroespacial, la galvanoplastia protege los componentes sometidos a condiciones duras, garantizando su durabilidad y fiabilidad. El proceso ayuda a mantener la integridad y el rendimiento de piezas críticas, como álabes de turbina y trenes de aterrizaje.

Galvanización

Historia y desarrollo

La galvanización tiene una rica historia que se remonta a principios del siglo XIX. El proceso fue observado por primera vez por el ingeniero francés Stanislas Sorel, que en 1836 registró una patente para el método de recubrir hierro con zinc para evitar la oxidación. A lo largo de los años, la técnica ha evolucionado considerablemente, incorporando avances en la ciencia metalúrgica y las prácticas industriales para mejorar su eficacia y ámbito de aplicación.

Principios y procesos

El galvanizado consiste principalmente en recubrir acero o hierro con una capa de zinc para protegerlo de la corrosión. El método más común y eficaz es el galvanizado en caliente.

Proceso de galvanización en caliente

- Preparación de la superficie: La superficie metálica se limpia para eliminar impurezas, como grasa, suciedad y óxido, mediante procesos como el desengrasado, el decapado y el decapado con fundente. Este paso es crucial para garantizar la correcta adherencia del revestimiento de zinc.

- Inmersión en zinc fundido: A continuación, el metal limpio se sumerge en un baño de zinc fundido, que suele mantenerse a unos 450°C (842°F). Durante esta inmersión, se produce una reacción metalúrgica que forma una serie de capas de aleación de zinc y hierro en la superficie del acero o del hierro.

- Refrigeración e inspección: Una vez retirado el metal del baño de zinc, se enfría, normalmente con aire o agua. A continuación, se inspecciona el metal recubierto para comprobar el grosor del recubrimiento, la adherencia y la calidad.

Ventajas y desventajas

Ventajas

El galvanizado ofrece varias ventajas significativas, lo que lo convierte en la opción preferida para muchas aplicaciones.

- Excelente resistencia a la corrosión: El revestimiento de zinc proporciona una sólida barrera contra la humedad y el oxígeno, mejorando significativamente la resistencia del metal a la oxidación y la corrosión.

- Durabilidad: Los revestimientos galvanizados son conocidos por su longevidad, y a menudo duran décadas incluso en entornos difíciles.

- Propiedades autocurativas: El zinc tiene la capacidad de proteger las zonas expuestas del metal base mediante un proceso denominado protección galvánica o de sacrificio. Si el revestimiento se raya, el zinc se corroe en lugar del acero, protegiéndolo de la oxidación.

- Bajo mantenimiento: Las estructuras galvanizadas requieren un mantenimiento mínimo, lo que reduce los costes a largo plazo asociados al mantenimiento y las reparaciones.

Desventajas

- Coste inicial: El coste inicial del galvanizado puede ser superior al de otros métodos de revestimiento, sobre todo en proyectos de gran envergadura.

- Apariencia: El acabado de los revestimientos galvanizados puede ser menos agradable estéticamente en comparación con los acabados galvánicos, lo que podría no ser adecuado para aplicaciones en las que la apariencia es fundamental.

- Control del espesor: Aunque el revestimiento grueso es ventajoso para la durabilidad, puede ser difícil controlar el grosor con precisión, lo que puede no ser ideal para piezas que requieren gran precisión.

Aplicaciones típicas y casos de uso industrial

El galvanizado se utiliza ampliamente en diversas industrias debido a su protección superior contra la corrosión y a su durabilidad.

Construcción

En la industria de la construcción, el acero galvanizado se utiliza mucho para componentes estructurales, como vigas, pilares y puentes. Su capacidad para soportar condiciones ambientales adversas lo hace ideal para aplicaciones en exteriores y de gran resistencia.

Automoción

El sector de la automoción utiliza acero galvanizado para fabricar carrocerías y bastidores, lo que proporciona una mayor resistencia a la oxidación y alarga la vida útil de los vehículos. Esto es especialmente importante para los vehículos expuestos a las sales y la humedad de la carretera.

Agricultura

El acero galvanizado es el material preferido para estructuras agrícolas, como silos, vallas y sistemas de riego. Su durabilidad y bajo mantenimiento lo hacen adecuado para las exigentes condiciones de los entornos agrícolas.

Servicios públicos e infraestructuras

Los servicios públicos y los proyectos de infraestructuras se benefician de componentes galvanizados como torres de transmisión, tuberías y postes de alumbrado público. La protección duradera garantiza la fiabilidad y reduce la necesidad de sustituciones frecuentes.

Aspectos clave del galvanizado

- Espesor del revestimiento: El galvanizado en caliente suele dar lugar a un revestimiento más grueso en comparación con otros métodos, a menudo de unas 85 micras, lo que proporciona una sólida protección.

- Simplicidad del proceso: El proceso de inmersión en caliente es sencillo: la inmersión en zinc fundido crea una fuerte unión metalúrgica.

- Cobertura total: Garantiza una cobertura completa, incluidas las superficies interiores de las estructuras huecas, lo que resulta crucial para evitar la corrosión interna.

Análisis comparativo: Galvanoplastia vs Galvanizado

Galvanoplastia

Descripción del proceso

La galvanoplastia utiliza un proceso electroquímico para recubrir una capa de metal sobre un sustrato. Esta técnica emplea una corriente eléctrica para reducir los cationes metálicos disueltos en una solución electrolítica, lo que da lugar a un revestimiento metálico coherente sobre el sustrato. Entre los metales más utilizados en la galvanoplastia se encuentran el zinc, el níquel, el cromo y el oro.

Ventajas

- Atractivo estético: La galvanoplastia puede conseguir un acabado decorativo muy pulido, por lo que es ideal para artículos en los que la apariencia es fundamental.

- Control de precisión: El grosor del revestimiento puede controlarse con precisión ajustando la corriente, la tensión y el tiempo de revestimiento.

- Versatilidad: La galvanoplastia puede aplicarse a una amplia gama de metales y producir diversos acabados, como superficies brillantes, mates y texturadas.

- Conductividad eléctrica mejorada: Metales como el oro y la plata utilizados en galvanoplastia mejoran la conductividad eléctrica de los componentes electrónicos.

Desventajas

- Capa fina: Los revestimientos producidos suelen ser finos (5-12 micras), lo que puede no ofrecer protección suficiente en entornos muy corrosivos.

- Preocupaciones medioambientales: El proceso implica el uso de sustancias químicas peligrosas que deben manipularse y eliminarse con cuidado, lo que plantea riesgos medioambientales.

- Coste: La galvanoplastia puede ser más costosa, sobre todo en el caso de componentes de mayor tamaño o cuando se utilizan metales preciosos.

Galvanización

Descripción del proceso

El galvanizado, en particular el galvanizado en caliente, consiste en sumergir el acero o el hierro en un baño de zinc fundido. El zinc reacciona con el metal base para formar una serie de capas de aleación de zinc y hierro, coronadas por una capa de zinc puro. Este proceso crea un revestimiento robusto y protector mucho más grueso que las capas galvánicas.

Ventajas

- Revestimiento grueso: El revestimiento resultante del galvanizado en caliente es mucho más grueso, a menudo de hasta 85 micras, lo que proporciona una durabilidad superior y una protección duradera.

- Excelente resistencia a la corrosión: El grueso revestimiento de zinc ofrece una fuerte protección contra la corrosión, por lo que es ideal para entornos difíciles.

- Propiedades autocurativas: Si se daña, el revestimiento de zinc puede autorrepararse, protegiendo el metal subyacente.

- Rentabilidad para grandes proyectos: Aunque los costes iniciales son más elevados, su menor mantenimiento la hace económica para proyectos a gran escala.

Desventajas

- Coste inicial: Los costes iniciales pueden ser más elevados, sobre todo en el caso de piezas pequeñas o de formas complejas.

- Acabado superficial: El acabado suele ser mate y áspero, y a menudo necesita tratamientos adicionales para mejorar su aspecto.

- Control del espesor: Puede resultar difícil controlar con precisión el grosor del revestimiento, lo que puede no ser adecuado para piezas que requieren gran precisión.

Principales diferencias

| Característica | Galvanoplastia | Galvanizado (en caliente) |

|---|---|---|

| Método de aplicación | Electrólisis en una solución de iones metálicos. | Inmersión en zinc fundido. |

| Espesor del revestimiento | Fina (5-12 micras) | Grueso (hasta 85 micras) |

| Resistencia a la corrosión | Limitado, para entornos templados. | Alta, adecuada para entornos difíciles. |

| Idoneidad de la aplicación | Piezas pequeñas, acabados decorativos. | Grandes estructuras, aplicaciones estructurales. |

| Coste y mantenimiento | Menor coste inicial, mayor mantenimiento. | Mayor coste inicial, menor mantenimiento. |

Idoneidad de la aplicación

La idoneidad de la galvanoplastia y el galvanizado depende de las necesidades específicas de la aplicación:

- Galvanoplastia es ideal para piezas pequeñas e intrincadas en las que se desea un acabado decorativo, como en joyería, electrónica y componentes de automoción.

- Galvanización es más adecuado para aplicaciones estructurales a gran escala expuestas a duras condiciones ambientales, como en la construcción, los bastidores de automóviles y los equipos agrícolas.

Análisis de costes

Mientras que la galvanoplastia puede ofrecer costes iniciales más bajos para artículos pequeños, el galvanizado proporciona un mejor valor a largo plazo para proyectos más grandes debido a su durabilidad y bajos requisitos de mantenimiento. La elección entre estos métodos debe tener en cuenta tanto los costes iniciales como los beneficios a largo plazo asociados a cada proceso.

Impacto medioambiental

La galvanoplastia implica el uso de productos químicos peligrosos que requieren una cuidadosa eliminación y manipulación para mitigar los daños medioambientales. En cambio, el galvanizado, sobre todo con zinc, plantea menos riesgos medioambientales, aunque el proceso sigue exigiendo una gestión responsable para minimizar su huella ecológica.

Consideraciones sobre sostenibilidad

El galvanizado ofrece una propiedad de autocuración, por la que los daños menores pueden repararse por sí solos, lo que contribuye a su sostenibilidad. La galvanoplastia, aunque menos duradera, puede ser más sostenible para aplicaciones que requieran un recubrimiento frecuente o en las que el material base pueda reutilizarse.

Seleccionar el método adecuado para su aplicación

Al elegir el mejor método de revestimiento metálico para su aplicación, tenga en cuenta varios factores para garantizar un rendimiento y una rentabilidad óptimos.

Material y medio ambiente

El material de base y las condiciones ambientales influyen conjuntamente en la elección del método de recubrimiento. La galvanoplastia es adecuada para una amplia gama de materiales, como acero, latón, cobre y aluminio, sobre todo para piezas de precisión que requieren un revestimiento fino y uniforme. En cambio, el galvanizado se utiliza principalmente para el acero y el hierro debido a la unión metalúrgica que se forma entre el zinc y estos metales. La galvanoplastia es ideal para aplicaciones de interior o entornos con una exposición mínima a elementos corrosivos, proporcionando una protección adecuada para artículos decorativos, componentes electrónicos y piezas de automoción que no se enfrentan a condiciones extremas. El galvanizado ofrece una protección superior en entornos difíciles, como estructuras exteriores, aplicaciones marinas y entornos industriales, donde el revestimiento de zinc más grueso puede soportar una corrosión severa.

Coste

La galvanoplastia suele costar menos al principio, por lo que es ideal para artículos decorativos pequeños. Sin embargo, el revestimiento más fino puede requerir un mantenimiento y un repintado más frecuentes, lo que puede aumentar los costes a largo plazo. El galvanizado, aunque tiene un coste inicial más elevado, proporciona una mayor durabilidad y requiere menos mantenimiento a lo largo del tiempo, lo que supone un ahorro de costes para aplicaciones estructurales y a gran escala.

Casos de uso en distintos sectores

Automoción

En la industria del automóvil se utilizan tanto la galvanoplastia como el galvanizado, en función del componente y sus requisitos. La galvanoplastia es preferible para piezas más pequeñas, como cierres, adornos decorativos y conectores, donde es esencial un acabado suave y un revestimiento preciso. El galvanizado se utiliza para componentes estructurales más grandes, como carrocerías y bastidores de automóviles, que requieren una gran resistencia a la corrosión para garantizar la seguridad y la longevidad.

Construcción

Las aplicaciones de construcción suelen favorecer el galvanizado debido a la necesidad de una protección duradera en entornos expuestos. Las vigas, columnas y otros elementos estructurales de acero suelen galvanizarse en caliente para evitar la oxidación y la degradación durante décadas. La galvanoplastia es menos común en la construcción, pero puede utilizarse para elementos decorativos más pequeños o componentes que requieran un acabado pulido.

Electrónica

La industria electrónica recurre en gran medida a la galvanoplastia para mejorar la conductividad y la resistencia a la corrosión de conectores, placas de circuitos y otros componentes críticos. Metales como el oro, la plata y el níquel se galvanizan con frecuencia sobre sustratos de cobre o aluminio para mejorar el rendimiento y la fiabilidad. El galvanizado rara vez se utiliza en electrónica debido al grosor del revestimiento y a los requisitos específicos del material.

Recomendaciones de los expertos

A la hora de decidir entre la galvanización y la galvanoplastia, es esencial consultar a expertos del sector que puedan ofrecer un asesoramiento personalizado basado en los requisitos específicos de la aplicación. Factores como la vida útil prevista, la exposición ambiental y las limitaciones presupuestarias guiarán el proceso de selección.

Equilibrio entre rendimiento y estética

En aplicaciones en las que tanto el rendimiento como la estética son importantes, se puede considerar un enfoque híbrido. Por ejemplo, un componente podría galvanizarse para garantizar la integridad estructural y, a continuación, electrochaparse con una fina capa de un metal decorativo para conseguir el aspecto deseado. Esta combinación aprovecha los puntos fuertes de ambos métodos, proporcionando una protección completa y un acabado atractivo.

Una evaluación cuidadosa de estos factores le ayudará a elegir el mejor método de revestimiento metálico para su aplicación, garantizando un buen rendimiento, una larga duración y una buena relación coste-eficacia.

Nuevas tecnologías de revestimiento metálico

Avances recientes en galvanoplastia

Galvanoplastia por impulsos

La galvanoplastia por pulsos mejora los revestimientos metálicos mediante el uso de corrientes eléctricas intermitentes, alternando entre ciclos de encendido y apagado, a diferencia de los métodos tradicionales con corriente continua. Esta técnica reduce la formación de dendritas, mejora la uniformidad del revestimiento y permite controlar mejor la microestructura del metal depositado. Es especialmente beneficiosa para aplicaciones que requieren gran precisión y detalles finos, como en las industrias electrónica y aeroespacial.

Revestimientos nanoestructurados

El desarrollo de revestimientos nanoestructurados ha mejorado notablemente el rendimiento de los revestimientos metálicos. Al incorporar nanopartículas, estos revestimientos consiguen una mayor dureza, resistencia al desgaste y protección contra la corrosión, lo que los hace ideales para entornos exigentes en los que los revestimientos tradicionales fallarían. Estos recubrimientos nanocompuestos ofrecen nuevas posibilidades para prolongar la vida útil y la funcionalidad de los componentes.

Innovaciones en galvanización

Galvanizado por difusión térmica

El galvanizado por difusión térmica, o Sherardizado, consiste en calentar piezas de acero con polvo de zinc en un recipiente cerrado a temperaturas inferiores al punto de fusión del zinc. Este proceso hace que el zinc se vaporice y se difunda en la superficie del acero, formando un revestimiento de aleación de zinc y hierro. Proporciona una cobertura uniforme, incluso en geometrías complejas, y ofrece una excelente resistencia a la corrosión, por lo que es especialmente adecuado para piezas pequeñas y elementos de fijación.

Recubrimientos de zinc-aluminio

Los recientes avances en galvanización han desarrollado revestimientos de zinc-aluminio, que combinan las ventajas de ambos metales. Estos revestimientos, a menudo denominados Galfan, consisten en una aleación de zinc-aluminio que proporciona una resistencia a la corrosión superior a la de los revestimientos de zinc puro. La adición de aluminio mejora la capacidad del revestimiento para resistir entornos agresivos, lo que lo hace ideal para aplicaciones marinas e industriales. Los revestimientos de zinc-aluminio también ofrecen mayor adherencia y flexibilidad, reduciendo el riesgo de agrietamiento y descascarillado.

Tendencias y avances futuros

Procesos respetuosos con el medio ambiente

A medida que aumenta la preocupación por el medio ambiente, la industria de recubrimientos metálicos avanza hacia prácticas más sostenibles. Las innovaciones en galvanoplastia y galvanizado se centran en reducir el uso de productos químicos peligrosos y minimizar los residuos. Se están desarrollando nuevos baños galvánicos con sustancias menos tóxicas, y los avances en las técnicas de reciclado ayudan a recuperar y reutilizar los materiales galvánicos. Del mismo modo, la industria de la galvanización explora formas de reducir el consumo de energía y mejorar la eficiencia en el uso del zinc, haciendo que el proceso sea más respetuoso con el medio ambiente.

Revestimientos inteligentes

Los recubrimientos inteligentes que responden a los cambios ambientales representan el futuro de la protección de los metales. Estos revestimientos proporcionan información en tiempo real sobre su estado, como la detección de corrosión o desgaste, e incluso pueden autorreparar pequeños daños. Los revestimientos inteligentes incorporan materiales y sensores avanzados que controlan la integridad del revestimiento y del metal subyacente, ofreciendo datos valiosos para el mantenimiento y la optimización del rendimiento. Esta tecnología es muy prometedora para las infraestructuras críticas, donde la detección precoz de posibles problemas puede evitar fallos catastróficos.

Aleaciones de alto rendimiento

La investigación sobre revestimientos de aleaciones de alto rendimiento está abriendo nuevas fronteras en la protección de metales. Las aleaciones que combinan varios metales en proporciones específicas ofrecen propiedades a medida, como una mayor estabilidad térmica, una resistencia mecánica superior y una excepcional resistencia a la corrosión. Estas aleaciones de alto rendimiento se están desarrollando para aplicaciones especializadas, como los sectores aeroespacial, de defensa y energético, donde los revestimientos tradicionales pueden no cumplir los estrictos requisitos de rendimiento.

Casos prácticos y opiniones de expertos del sector

Industria del automóvil

En la industria del automóvil, tanto la galvanoplastia como el galvanizado se utilizan ampliamente, pero en aplicaciones diferentes. Los fabricantes de automóviles suelen utilizar la galvanoplastia para componentes como parachoques, embellecedores y elementos de fijación. Estos componentes necesitan un acabado suave y decorativo junto con una mayor resistencia a la corrosión. La galvanoplastia con cromo o níquel proporciona el atractivo estético necesario y protección contra la exposición ambiental menor.

Por otro lado, el galvanizado se utiliza para piezas de automoción más sustanciales, como chasis y componentes estructurales. Estas piezas necesitan una sólida protección contra la corrosión debido a su exposición a las sales de la carretera, la humedad y otras condiciones adversas. El galvanizado en caliente garantiza que estos componentes sean duraderos y resistentes a la oxidación, alargando la vida útil del vehículo y manteniendo las normas de seguridad.

Sector de la construcción

En el sector de la construcción se prefiere claramente el galvanizado, sobre todo para aplicaciones estructurales. Las vigas, columnas y armazones de acero utilizados en la construcción de edificios suelen galvanizarse en caliente para protegerlos de la corrosión. Esto es especialmente importante en estructuras al aire libre, como puentes y edificios de gran altura, expuestos constantemente a la intemperie. El grueso recubrimiento de zinc que proporciona el galvanizado garantiza la durabilidad a largo plazo y reduce los costes de mantenimiento.

La galvanoplastia, aunque menos común en aplicaciones estructurales, se utiliza a veces para elementos decorativos más pequeños dentro de los edificios. Artículos como manillas de puertas, accesorios y herrajes ornamentales se benefician de la galvanoplastia debido a su capacidad para producir un acabado visualmente atractivo al tiempo que proporciona una resistencia a la corrosión adecuada para ambientes interiores.

Electrónica y telecomunicaciones

La galvanoplastia es crucial en las industrias electrónica y de telecomunicaciones para mejorar el rendimiento y la longevidad de los componentes. Los conectores, las placas de circuitos y diversas piezas electrónicas suelen galvanizarse con metales como oro, plata y níquel para mejorar la conductividad eléctrica y la resistencia a la oxidación. Esto garantiza un rendimiento y una conectividad fiables en los dispositivos electrónicos.

El galvanizado es menos frecuente en electrónica debido a los revestimientos más gruesos y a los requisitos específicos de los materiales de los componentes electrónicos. Sin embargo, puede utilizarse en determinadas infraestructuras de telecomunicaciones, como torres y recintos exteriores, donde la resistencia a la corrosión es primordial.

Opiniones y recomendaciones de expertos

Los expertos del sector destacan la durabilidad superior de los revestimientos galvanizados en entornos con alto potencial de corrosión. Por ejemplo, el galvanizado en caliente se recomienda en aplicaciones marinas y costeras porque soporta la exposición al agua salada y ofrece protección a largo plazo. Los expertos aconsejan que, aunque la galvanoplastia puede ofrecer una excelente resistencia a la corrosión en entornos menos exigentes, sus revestimientos más finos pueden no ser suficientes para condiciones duras.

Desde el punto de vista de los costes, los expertos señalan que, aunque la galvanización puede ser más económica para aplicaciones a pequeña escala que requieren acabados precisos y decorativos, el galvanizado ofrece un mejor valor a largo plazo para proyectos a gran escala. El mayor coste inicial del galvanizado se compensa con sus reducidas necesidades de mantenimiento y su mayor vida útil, lo que lo convierte en una opción rentable para infraestructuras y aplicaciones industriales.

Los expertos en medio ambiente insisten en la importancia de una manipulación y eliminación responsables de los productos químicos utilizados en galvanoplastia. Este proceso implica sustancias peligrosas que podrían plantear riesgos medioambientales si no se gestionan adecuadamente. Por el contrario, el galvanizado, aunque sigue requiriendo una gestión cuidadosa, suele plantear menos problemas medioambientales, sobre todo con los avances destinados a reducir el consumo de energía y mejorar la eficiencia en el uso del zinc.

Los expertos recomiendan seleccionar el método de recubrimiento en función de las necesidades específicas de la aplicación. Para elementos decorativos y componentes que requieren gran precisión, se aconseja la galvanoplastia por su capacidad de producir un acabado liso y uniforme. Para elementos estructurales y piezas expuestas a condiciones ambientales severas, se prefiere el galvanizado por su revestimiento más grueso y duradero.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Qué diferencias hay entre galvanoplastia y galvanización?

La galvanoplastia y la galvanización son procesos de revestimiento metálico utilizados para mejorar la resistencia a la corrosión y la durabilidad, pero difieren significativamente en sus métodos y aplicaciones.

La galvanoplastia consiste en sumergir el sustrato en una solución electrolítica y utilizar una corriente eléctrica para depositar iones metálicos en la superficie. Este proceso permite controlar con precisión el grosor del revestimiento y puede aplicar varios metales, por lo que es ideal para piezas pequeñas e intrincadas que requieren un acabado liso. Sin embargo, el revestimiento resultante suele ser más fino y menos duradero que el galvanizado, por lo que es más adecuado para aplicaciones estéticas o de interior.

El galvanizado, en particular el galvanizado en caliente, consiste en sumergir el acero en un baño de zinc fundido. Así se crea un revestimiento mucho más grueso que proporciona una resistencia a la corrosión y una durabilidad superiores, que a menudo duran entre 20 y 50 años, dependiendo de las condiciones ambientales. El galvanizado es especialmente eficaz para grandes componentes estructurales expuestos a entornos exteriores adversos, como puentes o materiales de construcción.

¿Qué método es más eficaz para la resistencia a la corrosión?

Cuando se comparan la galvanoplastia y el galvanizado para la resistencia a la corrosión, el galvanizado es generalmente más eficaz. El galvanizado, en particular el galvanizado en caliente, produce un revestimiento de zinc más grueso (de 50 a 150 micras) que proporciona tanto una fuerte barrera física como protección catódica. Esto significa que, aunque se dañe el revestimiento, el zinc sigue protegiendo el metal subyacente. Por lo tanto, el galvanizado es ideal para grandes estructuras expuestas a entornos difíciles, ya que ofrece durabilidad a largo plazo y una sólida protección.

La galvanoplastia, por su parte, deposita una capa de zinc más fina (de 5 a 25 micras) mediante un proceso electrolítico. Aunque este método es adecuado para piezas de precisión que requieren un acabado liso, no ofrece el mismo nivel de protección catódica y es más susceptible a los daños mecánicos. En consecuencia, la galvanoplastia es más adecuada para aplicaciones con requisitos de resistencia a la corrosión menos exigentes, como los componentes electrónicos y de automoción.

¿Cómo se comparan los costes de la galvanoplastia y el galvanizado?

La galvanoplastia y la galvanización difieren significativamente en términos de coste. La galvanoplastia, en particular el cincado, suele ser inicialmente menos costosa debido a que su proceso electrolítico requiere menos recursos. Este método es adecuado para aplicaciones que requieren un acabado liso y es rentable para la producción en serie, aunque ofrece un revestimiento más fino y requiere un mantenimiento más frecuente.

Por otro lado, el galvanizado, especialmente el galvanizado en caliente, implica sumergir el acero en un baño de zinc fundido, lo que da como resultado un revestimiento más grueso y duradero. Aunque el coste inicial es más elevado, el galvanizado proporciona ahorros a largo plazo gracias a una durabilidad superior y unas necesidades de mantenimiento mínimas. Por eso es ideal para aplicaciones estructurales pesadas expuestas a condiciones duras.

¿Cuál es el impacto medioambiental de cada método?

Tanto la galvanoplastia como la galvanización tienen un notable impacto ambiental, debido sobre todo a sus procesos y a los productos químicos que utilizan. La galvanoplastia utiliza productos químicos peligrosos, como cianuro y metales pesados, que pueden contaminar el agua y el suelo si no se gestionan adecuadamente. El proceso también genera importantes cantidades de aguas residuales que contienen sustancias tóxicas, lo que requiere sistemas avanzados de tratamiento para mitigar la contaminación. Además, la galvanoplastia consume mucha energía, lo que contribuye a las emisiones de gases de efecto invernadero, especialmente cuando la fuente de energía son los combustibles fósiles.

En cambio, el galvanizado utiliza menos productos químicos peligrosos, pero requiere altas temperaturas, por lo que consume mucha energía y contribuye a las emisiones de gases de efecto invernadero. Aunque genera menos aguas residuales que la galvanoplastia, una gestión inadecuada de los residuos puede plantear problemas medioambientales. Sin embargo, el galvanizado ofrece ventajas medioambientales como la durabilidad del revestimiento, que reduce la necesidad de sustituciones frecuentes, minimizando así el consumo de recursos y la generación de residuos a largo plazo.

¿En qué industrias se utilizan más la galvanoplastia y la galvanización?

La galvanoplastia se utiliza habitualmente en las industrias automovilística, aeroespacial, electrónica y joyera. En el sector de la automoción, se aplica a piezas pequeñas como tornillos y pernos con fines funcionales y decorativos. La industria aeroespacial utiliza la galvanoplastia para proteger los componentes de entornos agresivos. En electrónica, es crucial para depositar conductores en placas de circuitos impresos y circuitos integrados. Además, la galvanoplastia realza el atractivo visual de joyas y accesorios domésticos.

El galvanizado, por su parte, se utiliza mucho en los sectores de la construcción y las infraestructuras por su mayor resistencia a la corrosión. También es frecuente en entornos industriales y agrícolas para equipos y estructuras expuestos a condiciones duras. Además, la industria del automóvil emplea el galvanizado por inmersión en caliente para piezas grandes, como componentes de chasis y motores, que requieren una gran durabilidad.

¿Cuáles son los últimos avances en tecnologías de recubrimiento metálico?

Los recientes avances en las tecnologías de revestimiento de metales han mejorado notablemente la durabilidad, sostenibilidad y funcionalidad de los procesos de galvanización y galvanoplastia. Innovaciones como los nanorrevestimientos y los sistemas multicapa mejoran la resistencia a la corrosión y la durabilidad manipulando los revestimientos a escala nanométrica. La deposición de capas atómicas (ALD) ofrece un control preciso del grosor del revestimiento, lo que resulta beneficioso para geometrías complejas y microelectrónica. El depósito químico en fase vapor potenciado por plasma (PECVD) mejora las propiedades superficiales mediante una mayor adherencia y reactividad gracias a la energía del plasma. Técnicas como la estructuración directa por láser (LDS) y el metalizado autocatalítico (químico) han hecho avanzar el metalizado selectivo sobre polímeros, mejorando la funcionalización de superficies no conductoras. Además, cada vez se hace más hincapié en las soluciones de revestimiento sostenibles, incluidas las opciones de base acuosa y bajo COV, que se ajustan a las prácticas ecológicas sin comprometer el rendimiento. Estos avances garantizan que tanto la galvanización como la galvanoplastia sigan evolucionando y satisfagan las diversas necesidades de los distintos sectores.