Cuando se trata de moldear metal para darle formas funcionales e intrincadas, el arte de la fundición no tiene parangón. Pero con la gran variedad de técnicas disponibles, ¿cómo determinar el mejor método para sus necesidades específicas? Desde la fundición tradicional hasta la precisión de la fundición a la cera perdida y la eficacia de la fundición a presión, cada método presenta sus propias ventajas y dificultades. Esta completa guía desentrañará las principales diferencias y similitudes entre estas populares técnicas de fundición de metales. Exploraremos los pros y los contras de la fundición en molde, profundizaremos en las particularidades de la fundición en arena y la compararemos con la fundición a la cera perdida y la fundición a presión. Al final, tendrá una idea clara de qué técnica es la más adecuada para sus proyectos. ¿Listo para sumergirse en el mundo de la fundición de metales y descubrir el método óptimo para su próxima creación? Empecemos.

Introducción a los métodos de fundición de metales

Comprender la fundición de metales

La fundición de metales es un proceso de fabricación fundamental que consiste en verter metal fundido en un molde para crear piezas metálicas complejas. Este proceso ha evolucionado a lo largo de milenios, adaptándose a diversos materiales y necesidades, y sigue siendo crucial en las aplicaciones industriales modernas.

Técnicas habituales de fundición de metales

Fundición en arena

La fundición en arena, un popular método de fundición de metales, consiste en utilizar moldes de arena económicos y desechables.

- Ventajas: La arena es barata, abundante y soporta altas temperaturas, por lo que resulta ideal para fabricar piezas grandes y resistentes, como bloques de motor y artículos decorativos.

- Desventajas: El acabado superficial de las piezas fundidas en arena suele ser rugoso, y las tolerancias dimensionales son menos precisas en comparación con otros métodos de fundición.

Fundición en molde permanente

La fundición en molde permanente, que utiliza moldes metálicos reutilizables, ofrece mejor precisión dimensional y acabado superficial que la fundición en arena, lo que la hace adecuada para la producción en serie y garantiza una calidad constante.

- Ventajas: La reutilización de los moldes metálicos hace que este método sea adecuado para la producción en serie, garantizando una calidad constante.

- Desventajas: Los costes iniciales de instalación son más elevados debido a los gastos de creación de moldes metálicos duraderos.

Fundición a presión

La fundición a presión utiliza alta presión para inyectar metal fundido en un molde, lo que permite fabricar piezas complejas.

- Ventajas: La fundición a presión proporciona un excelente acabado superficial y precisión dimensional, por lo que es ideal para piezas de tamaño pequeño y mediano.

- Desventajas: Los costes iniciales de utillaje son significativos y el proceso requiere maquinaria especializada.

Fundición a la cera perdida

La fundición a la cera perdida consiste en recubrir un patrón de cera con un material refractario para crear un molde.

- Ventajas: Este método permite diseños intrincados y alta precisión, adecuados para componentes aeroespaciales y médicos.

- Desventajas: La fundición a la cera perdida puede ser más cara debido a la complejidad del proceso.

Colada continua

La colada continua consiste en verter metal fundido en un molde y solidificarlo en una forma larga y continua, que suele utilizarse en la producción de acero y aluminio.

- Ventajas: Este proceso es eficaz para producir piezas largas y uniformes.

- Desventajas: La flexibilidad en cuanto a la geometría de las piezas es limitada.

Técnicas básicas de fundición de metales

Patronaje

El patronaje consiste en crear una réplica de la pieza deseada, a menudo incorporando elementos como compuertas y respiraderos para facilitar el proceso de fundición. Los patrones pueden fabricarse con distintos materiales, como madera, plástico y metal.

Fabricación de moldes

La fabricación de moldes es el proceso de creación del propio molde, que puede ser fungible (por ejemplo, moldes de arena) o reutilizable (por ejemplo, moldes de metal). La elección del material del molde depende de factores como el volumen de producción y la precisión requerida.

Fabricación de núcleos

Los machos, hechos de materiales como arena o yeso, se introducen en el molde para dar forma a las cavidades internas de las piezas de fundición.

Evolución reciente y tendencias

Los avances en la fundición de metales incluyen la integración de la tecnología de impresión 3D para crear patrones y moldes, lo que permite geometrías más complejas y una mayor precisión. Además, cada vez se presta más atención a la sostenibilidad, con el objetivo de reducir los residuos y mejorar la eficiencia energética en el proceso de fundición.

Análisis comparativo de técnicas

| Técnica | Coste | Acabado superficial | Tolerancia dimensional | Flexibilidad en el diseño |

|---|---|---|---|---|

| Fundición en arena | Bajo | Áspero | Bajo | Medio |

| Molde permanente | Moderado | Bien | Alta | Medio |

| Fundición a presión | Alta | Excelente | Alta | Bajo |

| Fundición a la cera perdida | Alta | Excelente | Muy alta | Alta |

| Colada continua | Moderado | Uniforme | Alta | Bajo |

Cada técnica de fundición tiene sus propias ventajas y limitaciones, lo que las hace adecuadas para diferentes aplicaciones e industrias. La elección del método de fundición depende de factores como el coste, la precisión requerida y la geometría de la pieza.

Visión general de la fundición de metales

Introducción a la fundición de metales

La fundición de metales es un proceso de fabricación clave en el que el metal fundido se vierte en un molde para crear formas específicas. Este proceso forma parte integral de la creación de una amplia variedad de piezas y componentes metálicos utilizados en numerosas industrias, como la automovilística, la aeroespacial y la de la construcción. La versatilidad y adaptabilidad de la fundición de metales la convierten en una técnica vital en la fabricación moderna.

Pasos clave en la fundición de metales

Patronaje y confección de núcleos

El primer paso consiste en crear una réplica de la pieza deseada a partir de materiales como madera, metal o plástico. Los núcleos, hechos de arena o yeso, se colocan dentro del molde para formar cavidades internas y geometrías complejas. El patrón debe tener en cuenta factores como la contracción y los márgenes de mecanizado para garantizar que el producto final cumpla las especificaciones requeridas.

Moldeo

El moldeo consiste en crear el molde que dará forma al metal fundido. Los moldes pueden ser de arena (prescindibles) o de metal (permanentes), en función de las necesidades de producción, la complejidad de la pieza y el acabado superficial deseado. El material y la técnica de moldeo elegidos dependen del volumen de producción, la complejidad de la pieza y el acabado superficial deseado.

Fundir y verter

La etapa de fusión y vertido consiste en calentar el metal hasta su estado fundido y luego verterlo en el molde preparado. Este paso requiere un control preciso de la temperatura y la velocidad de vertido para garantizar que el metal llena completamente el molde y se solidifica correctamente.

Limpieza y acabado

Una vez que el metal se solidifica, se extrae la pieza del molde. Se limpia el exceso de material y la superficie se trata mediante mecanizado, esmerilado o pulido para conseguir las especificaciones finales. Estos procesos de acabado garantizan que la pieza de fundición cumpla las dimensiones y la calidad superficial requeridas.

Guía comparativa de técnicas de fundición de metales

Existen varias técnicas de fundición de metales, cada una adaptada a necesidades y limitaciones diferentes. He aquí algunos métodos habituales:

Fundición en arena

- Principio: Utiliza un molde de arena para dar forma al metal fundido.

- Ventajas: Bajo coste, flexible, adecuado para piezas grandes.

- Desventajas: El acabado de la superficie puede variar, requiere mucha mano de obra.

Fundición a la cera perdida

- Principio: Consiste en crear un modelo de cera, recubrirlo con un material refractario y fundir la cera para formar una cavidad.

- Ventajas: Alta precisión, adecuado para geometrías complejas.

- Desventajas: Caro y laborioso.

Fundición a presión

- Principio: El metal fundido se introduce a alta presión en un molde metálico (matriz).

- Ventajas: Alto rendimiento, buen acabado superficial, adecuado para la producción en serie.

- Desventajas: Costes de utillaje elevados.

Fundición

Visión general de la fundición

La fundición, también conocida como moldeado en arena, es un método tradicional para dar forma a los metales muy valorado en diversos sectores por su flexibilidad y rentabilidad. Esta técnica consiste en verter metal fundido en un molde de arena para crear formas y componentes complejos.

Proceso de fundición

El proceso comienza con la preparación del molde. Se crea en madera, plástico o metal un patrón que reproduzca la pieza deseada y se utiliza para formar un molde de arena. Unas arenas especiales mezcladas con aglutinantes ayudan a mantener la forma del molde y a soportar altas temperaturas. A continuación, el metal se funde en un horno, como un horno de arco eléctrico para metales ferrosos o un horno de inducción para metales no ferrosos. A continuación, el metal fundido se vierte cuidadosamente en la cavidad del molde, asegurando un flujo constante para evitar defectos.

Tras el vertido, el metal fundido se enfría y solidifica en el molde. El enfriamiento controlado evita tensiones internas y defectos. Una vez solidificada, la pieza se desmolda y se recorta el material sobrante.

Materiales utilizados en fundición

La fundición puede manipular una gran variedad de metales, lo que la hace adecuada para muchas aplicaciones. Los materiales más comunes son los metales ferrosos, como el hierro y el acero, por su resistencia y durabilidad, y los metales no ferrosos, como el aluminio, el cobre y el bronce, por sus propiedades mecánicas únicas y su resistencia a la corrosión.

Ventajas de la fundición

La fundición ofrece varias ventajas:

- Versatilidad: Capaz de producir piezas con geometrías complejas y tamaños variables, desde pequeños componentes hasta grandes estructuras.

- Relación coste-eficacia: Especialmente económico para la producción a gran escala, ya que los moldes de arena son baratos y reutilizables.

- Flexibilidad del material: Adecuado tanto para metales ferrosos como no ferrosos, adaptándose a una amplia gama de aplicaciones.

Desventajas de la fundición

A pesar de sus ventajas, la fundición tiene algunas limitaciones:

- Precisión: Por lo general, la fundición en molde tiene una precisión dimensional menor en comparación con otras técnicas como la fundición a presión.

- Acabado superficial: El acabado superficial de las piezas fundidas en arena suele ser rugoso, lo que requiere procesos de acabado adicionales.

- Mano de obra intensiva: La preparación de moldes y el vaciado del metal pueden requerir mucha mano de obra y personal cualificado.

Aplicaciones de la fundición

La fundición se emplea en numerosas industrias. En el sector del automóvil, produce bloques de motor y cajas de transmisión. La industria aeroespacial la utiliza para componentes de alta resistencia y precisión. En la construcción, se utiliza para piezas estructurales y metalistería decorativa.

Análisis comparativo

Al comparar la fundición en molde con otros métodos de fundición, hay que tener en cuenta varios factores:

- Precisión y acabado superficial: La fundición a la cera perdida y la fundición a presión ofrecen mayor precisión y mejores acabados superficiales, pero son más caras.

- Coste: La fundición es más rentable para la producción a gran escala que la fundición a presión, cuyos costes de utillaje son más elevados.

- Flexibilidad: La colada en fundición puede manejar geometrías complejas y tamaños grandes, mientras que la colada continua se limita a producir secciones uniformes.

Fundición en arena

Visión general de la fundición en arena

La fundición en arena es un popular método de fundición de metales que consiste en crear moldes a partir de arena compactada para dar forma al metal fundido. Este proceso es muy popular por su versatilidad y rentabilidad, sobre todo para producir formas complejas y piezas grandes.

Etapas del proceso de fundición en arena

Crear un patrón

El primer paso en la fundición en arena consiste en crear un modelo reutilizable con los mismos detalles que la pieza acabada deseada. Este modelo tiene en cuenta la contracción térmica y elementos como compuertas y elevadores para el flujo de metal y la ventilación de gases. Los modelos pueden fabricarse con distintos materiales, como madera, plástico o metal.

Formar el molde

A partir del patrón, se forma un molde rellenándolo con arena. A menudo se añaden aglutinantes como la arcilla a la mezcla de arena para mantener el molde estable y resistente. El molde debe incluir dispositivos de ventilación de gases, volúmenes de llenado y compensación térmica, y soporte del núcleo.

Montar el molde

El molde suele constar de dos mitades: el copete (mitad superior) y el arrastre (mitad inferior). Estas mitades se ensamblan después de insertar los machos necesarios. Los machos se utilizan para crear huecos o formas complejas en el molde final.

Verter metal fundido

A continuación, el metal fundido se vierte en el molde a través del sistema de inyección. Las dimensiones del sistema de inyección determinan la velocidad de llenado de la cavidad, lo que afecta a la calidad de la pieza fundida. Es necesario un control preciso para garantizar que el metal fundido fluya uniformemente y llene el molde por completo.

Permitir refrigeración

Tras el vertido, el metal se deja enfriar y solidificar dentro del molde. El tiempo de enfriamiento varía considerablemente en función del tamaño y la complejidad de las piezas fundidas. Controlar el proceso de enfriamiento ayuda a evitar tensiones internas y defectos.

Ventajas de la fundición en arena

- Versatilidad: La fundición en arena puede producir formas complejas con gran precisión, lo que la hace adecuada para una amplia gama de aplicaciones.

- Rentabilidad y flexibilidad de los materiales: Suele ser menos costoso que otros métodos de fundición y puede utilizarse con diversos metales, como aluminio, bronce y hierro.

Tipos de arena en la fundición en arena

Arena verde

Aunque todavía se utiliza, la arena verde es menos común porque carece de la resistencia y precisión de otros materiales para moldes. Es una mezcla de arena, arcilla y agua, utilizada tradicionalmente por su facilidad de uso y asequibilidad.

Arena de resina

La arena de resina se utiliza ahora más ampliamente debido a su capacidad para formar moldes más densos y resistentes. El aglutinante de resina mejora la calidad del molde, lo que se traduce en piezas de fundición más precisas. Los moldes de arena de resina pueden lograr una mayor precisión dimensional y un mejor acabado superficial en comparación con los moldes de arena verde.

Análisis comparativo con otras técnicas

| Técnica | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| Fundición en arena | Utiliza moldes de arena para fundir piezas metálicas. | Versátil, rentable, adecuada para piezas grandes. | Puede ser laborioso, requiere una cuidadosa preparación del molde. |

| Fundición a presión | El metal fundido se inyecta en una matriz metálica. | Alta precisión, alta velocidad de producción. | Limitado a metales de bajo punto de fusión, utillaje caro. |

| Fundición a la cera perdida | Utiliza un patrón de cera para crear un molde. | Alta precisión, posibilidad de geometrías complejas. | Caro, lleva mucho tiempo. |

Evolución reciente y tendencias

Los avances en la fundición en arena incluyen mejores aglutinantes de resina y tecnologías de automatización que mejoran la calidad de los moldes y agilizan el proceso de producción. Además, cada vez se presta más atención a la sostenibilidad y a la reducción del impacto medioambiental en la fundición de metales.

Aplicaciones de la fundición en arena

La fundición en arena se utiliza ampliamente en diversas industrias, como la automovilística, la aeroespacial y la de la construcción. Su capacidad para producir formas complejas y piezas de gran tamaño la convierte en el método preferido para crear bloques de motor, colectores y otros componentes críticos.

Fundición a la cera perdida

La fundición a la cera perdida es un método de precisión para crear componentes metálicos complejos. Esta técnica es muy valorada en diversos sectores, como el aeroespacial, el automovilístico y el médico, por su capacidad para producir piezas con un nivel de detalle excepcional y un desperdicio de material mínimo.

Proceso de fundición a la cera perdida

Patrón de cera y creación de conchas de cerámica

El proceso de fundición a la cera perdida comienza con la creación de un modelo de cera, una réplica exacta de la pieza final deseada. Estos modelos de cera suelen producirse mediante moldeo por inyección, lo que garantiza una gran uniformidad y detalle. A continuación, los modelos de cera se ensamblan en un árbol de cera central para permitir la fundición simultánea de varias piezas. Una vez preparados los modelos de cera, se sumergen repetidamente en una lechada cerámica y se recubren con arena fina para crear una fuerte capa cerámica a su alrededor. Cada capa se deja secar antes de aplicar la siguiente, creando un molde duradero capaz de soportar las altas temperaturas del metal fundido.

Eliminación de cera

Una vez que la cáscara de cerámica ha alcanzado el grosor deseado, todo el conjunto se calienta en un horno para fundir y eliminar la cera. Este paso deja un molde hueco de cerámica con cavidades que coinciden con los patrones de cera.

Fundición de metales

El molde de cerámica se precalienta para evitar cambios bruscos de temperatura y se vierte metal fundido en las cavidades. Este paso requiere un control preciso de la temperatura para garantizar que el metal llene completamente el molde y se solidifique correctamente, capturando todos los intrincados detalles de los patrones de cera originales.

Retirada y acabado de conchas

Una vez que el metal se ha enfriado y solidificado, la cáscara de cerámica se rompe con cuidado, dejando al descubierto las piezas de metal fundido. Las piezas metálicas fundidas se separan del árbol central de cera y se realizan los procesos de acabado necesarios, como mecanizado, esmerilado o pulido, para conseguir las especificaciones finales.

Ventajas de la fundición a cera perdida

- Alta precisión y detalle: La fundición a la cera perdida puede producir piezas con geometrías complejas y detalles finos que serían difíciles o imposibles de conseguir con otros métodos de fundición.

- Versatilidad de materiales: Este proceso es compatible con una amplia gama de metales, incluidos el aluminio, el acero, el bronce y las superaleaciones, lo que lo hace adecuado para diversas aplicaciones.

- Residuos mínimos: Los patrones de cera y las coquillas cerámicas pueden reutilizarse o reciclarse, y el preciso proceso de fundición reduce la necesidad de un mecanizado exhaustivo, lo que minimiza el desperdicio de material.

Desventajas de la fundición a cera perdida

- Mayor coste: La complejidad del proceso y los materiales utilizados pueden hacer que la fundición a la cera perdida sea más cara que otros métodos, como la fundición en arena.

- Mayor tiempo de producción: Los múltiples pasos que hay que dar para crear los patrones de cera, construir el armazón cerámico y los subsiguientes procesos de acabado pueden dar lugar a plazos de entrega más largos en comparación con métodos más rápidos como la fundición a presión.

Aplicaciones de la fundición a cera perdida

La fundición a la cera perdida se utiliza mucho en industrias en las que la precisión y la complejidad son primordiales. En el sector aeroespacial, se emplea para fabricar álabes de turbina y otros componentes críticos. La industria médica utiliza la fundición a la cera perdida para fabricar instrumentos quirúrgicos e implantes. Además, la industria del automóvil se beneficia de este proceso para crear componentes de motores de alto rendimiento y piezas intrincadas.

Análisis comparativo con otros métodos de fundición

| Técnica | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| Fundición en arena | Utiliza moldes de arena para dar forma al metal fundido. | Bajo coste de preparación, adecuado para piezas grandes. | Precisión limitada, acabado superficial rugoso. |

| Fundición a presión | Inyección a alta presión de metal fundido en moldes metálicos (matrices). | Alta velocidad, excelente acabado superficial, precisión dimensional. | Costes de utillaje elevados, limitados a metales de bajo punto de fusión. |

| Fundición a la cera perdida | Utiliza patrones de cera y revestimientos cerámicos para piezas de alta precisión. | Alta precisión, diseños intrincados, desperdicio mínimo. | Mayor coste, menor ritmo de producción. |

La fundición a la cera perdida destaca en la producción de componentes muy detallados y precisos con una necesidad mínima de procesamiento adicional. Aunque puede ser más costosa y lenta que otros métodos, sus ventajas en cuanto a precisión y versatilidad de materiales la convierten en una técnica indispensable para piezas metálicas complejas y de alta calidad.

Fundición a presión

La fundición a presión es un proceso de fundición de metales que consiste en inyectar metal fundido a alta presión en la cavidad de un molde. Este método es muy eficaz y produce piezas de dimensiones exactas con excelentes acabados superficiales. Resulta especialmente adecuado para producir formas complejas con gran precisión y se utiliza ampliamente en diversos sectores, como la automoción, la electrónica y los equipos industriales.

Proceso de fundición a presión

Preparación del troquel

El proceso comienza con la preparación de la matriz, que es un molde especializado de acero endurecido. Estas matrices se mecanizan con precisión utilizando equipos CNC (control numérico por ordenador) basados en modelos CAD (diseño asistido por ordenador) para garantizar la máxima precisión. Las matrices se recubren con un lubricante para ayudar a liberar las piezas fundidas y controlar la temperatura de la matriz durante la fundición.

Inyección de metal

Existen dos tipos principales de procesos de fundición a presión basados en el método de inyección del metal:

- Fundición a presión en cámara caliente: Este método se utiliza para metales con puntos de fusión bajos, como el zinc, el magnesio y algunas aleaciones de cobre, en los que el metal se funde en un horno acoplado a la máquina de fundición y se inyecta en la matriz a través de un mecanismo de cuello de cisne sumergido. Este proceso permite tiempos de ciclo rápidos y es muy eficaz para producir piezas de tamaño pequeño y mediano.

- Fundición en cámara fría: Este método es adecuado para metales con puntos de fusión más altos, como el aluminio y el latón. En este proceso, el metal fundido se vierte en una cámara de inyección separada y, a continuación, se inyecta en la matriz mediante un émbolo de alta presión. Esta separación de los procesos de fusión e inyección ayuda a reducir el desgaste de los componentes de la máquina de fundición y permite un mejor control de la temperatura.

Refrigeración y expulsión

Una vez inyectado el metal fundido en la matriz, se mantiene a alta presión hasta que se solidifica. Esta presión minimiza la contracción y garantiza que el metal llene todos los detalles del molde. Una vez solidificado, se abre la matriz y la pieza fundida se expulsa mediante pasadores eyectores. Las rápidas velocidades de enfriamiento y solidificación de la fundición a presión contribuyen a la gran estabilidad dimensional de las piezas.

Recorte y acabado

Las piezas de fundición suelen tener un exceso de material, conocido como rebaba, que se produce en las líneas de separación de la matriz. Esta rebaba se elimina mediante matrices de recorte, sierras u otras herramientas de acabado. Pueden aplicarse tratamientos superficiales adicionales, como mecanizado, pulido o revestimiento, para conseguir las especificaciones finales deseadas.

Ventajas de la fundición a presión

La fundición a presión produce piezas con tolerancias estrechas y geometrías intrincadas, por lo que es ideal para diseños complejos. La naturaleza automatizada de la fundición a presión permite tiempos de ciclo rápidos, lo que la hace muy eficiente para la producción en masa. Las piezas producidas por fundición a presión suelen requerir un procesamiento posterior mínimo, ya que los moldes crean un acabado superficial liso. Las matrices utilizadas en la fundición a presión son duraderas y pueden producir un gran número de piezas (hasta 1 millón de ciclos) antes de necesitar sustitución, lo que reduce los costes por unidad para la producción de grandes volúmenes.

Limitaciones de la fundición a presión

La creación de matrices de acero mecanizadas con precisión requiere una importante inversión inicial, lo que hace que la fundición a presión sea más rentable para grandes series de producción. La fundición a presión suele limitarse a metales no ferrosos, como el aluminio, el zinc y el magnesio, debido a las altas presiones y temperaturas que implica. El proceso es más adecuado para piezas pequeñas y medianas, normalmente de hasta 50 kilogramos, debido a las limitaciones de las máquinas de fundición a presión y los moldes.

Últimos avances en fundición a presión

Los últimos avances incluyen la integración de insertos impresos en 3D en los moldes de las matrices, lo que permite la creación rápida de prototipos y la reducción de los plazos de entrega en el diseño de matrices. Cada vez se presta más atención al uso de aleaciones de aluminio reciclado para mejorar la sostenibilidad de los procesos de fundición a presión y reducir el impacto medioambiental. La incorporación de algoritmos basados en IA para la detección de defectos en tiempo real y la optimización de procesos es cada vez más frecuente, lo que mejora la calidad y la eficiencia de las operaciones de fundición a presión.

Aplicaciones de la fundición a presión

La fundición a presión se utiliza mucho en la industria de la automoción para fabricar componentes de motores, carcasas de transmisiones y otras piezas críticas para el automóvil, debido a su capacidad para crear piezas ligeras y de alta resistencia. El proceso es ideal para fabricar disipadores de calor, carcasas y conectores en electrónica de consumo, donde la precisión y el acabado superficial son primordiales. También se emplea para fabricar carcasas de bombas, componentes hidráulicos y otras piezas industriales que requieren durabilidad y precisión.

Criterios de selección para la fundición a presión

Al considerar la fundición a presión para un proyecto, los factores clave incluyen el volumen de producción, ya que es más rentable para grandes series de producción que suelen superar las 1.000 unidades. El método es adecuado para piezas que requieren tolerancias estrechas, paredes finas y geometrías complejas. La fundición a presión se utiliza principalmente para aleaciones no ferrosas, siendo las más comunes el aluminio y el zinc debido a sus excelentes propiedades de fluidez y térmicas.

Comparación de los métodos de fundición en arena, a la cera perdida y a presión

Elegir el método de fundición de metales adecuado es esencial para lograr los resultados deseados en la fabricación. Comprender las diferencias entre la fundición en arena, la fundición a la cera perdida y la fundición a presión es crucial, ya que cada técnica tiene atributos únicos adecuados para aplicaciones específicas. Esta sección ofrece una comparación en profundidad de estos métodos basada en la idoneidad de los materiales, los costes de utillaje, el volumen de producción, la precisión dimensional y el acabado superficial.

Idoneidad del material

- Fundición en arena: Este método es versátil y puede utilizarse con metales férreos (como hierro y acero) y no férreos (como aluminio, bronce y cobre). Su capacidad para adaptarse a una amplia gama de materiales lo convierte en una opción popular para diversas industrias.

- Fundición a la cera perdida: Adecuada tanto para metales férreos como no férreos, la fundición a la cera perdida es especialmente idónea para aleaciones de alto rendimiento utilizadas en aplicaciones aeroespaciales y médicas. El proceso admite diseños intrincados y geometrías complejas.

- Fundición a presión: Utilizada principalmente para metales no ferrosos, la fundición a presión es ideal para materiales como el aluminio, el zinc y el magnesio. El proceso de inyección a alta presión es adecuado para metales con excelentes propiedades térmicas y de fluidez.

Costes de utillaje

- Fundición en arena: Los moldes se fabrican con arena, que es barata y puede reutilizarse varias veces. Esto lo hace rentable para series de producción pequeñas o medianas.

- Fundición a la cera perdida: Los costes de utillaje son moderados debido a la necesidad de patrones de cera y revestimientos cerámicos, pero la precisión y el detalle conseguidos pueden justificar el gasto en piezas de gran valor.

- Fundición a presión: La fundición a presión implica unos costes iniciales de utillaje elevados porque los moldes (matrices) son de acero templado y requieren un mecanizado preciso. Estos costes se compensan con la capacidad de producir grandes volúmenes de piezas con una calidad constante.

Volumen de producción

- Fundición en arena: Adecuada para volúmenes de producción de bajos a altos, la fundición en arena es lo suficientemente flexible como para manejar con eficacia lotes pequeños y grandes series. Es especialmente ventajoso para producir piezas grandes y complejas.

- Fundición a la cera perdida: Este método es eficaz tanto para volúmenes de producción bajos como altos. La capacidad de colar varias piezas simultáneamente utilizando una configuración de árbol de cera lo hace eficiente para tiradas de producción medianas.

- Fundición a presión: La fundición a presión es ideal para producir de miles a millones de piezas de forma rápida y eficaz. La alta velocidad del proceso y la durabilidad de las matrices lo hacen perfecto para la producción en masa.

Precisión dimensional y acabado superficial

- Fundición en arena: Ofrece una precisión dimensional y un acabado superficial moderados. Aunque es adecuado para muchas aplicaciones, las piezas suelen requerir mecanizado adicional para cumplir especificaciones precisas.

- Fundición a la cera perdida: Conocido por su gran precisión dimensional y excelente acabado superficial. El proceso puede producir detalles intrincados y superficies lisas, reduciendo la necesidad de un extenso postprocesado.

- Fundición a presión: Proporciona una excelente precisión dimensional y acabado superficial. El proceso de inyección a alta presión garantiza que las piezas tengan tolerancias ajustadas y superficies lisas, lo que minimiza la necesidad de un acabado posterior.

Ventajas y desventajas

Fundición en arena

- Ventajas:

- Rentable para volúmenes de producción bajos y medios.

- Versátil, capaz de producir piezas grandes y complejas.

- Adecuado para una amplia gama de materiales.

- Desventajas:

- Menor precisión dimensional y acabado superficial en comparación con otros métodos.

- Puede requerir mucho trabajo y tiempo.

Fundición a la cera perdida

- Ventajas:

- Alta precisión y detalles minuciosos.

- Adecuado para formas complejas y aleaciones de alto rendimiento.

- Produce piezas con un excelente acabado superficial, reduciendo las necesidades de postprocesado.

- Desventajas:

- Costes iniciales más elevados debido a la complejidad del proceso.

- Lleva más tiempo que otros métodos.

Fundición a presión

- Ventajas:

- La alta velocidad de producción, la excelente precisión dimensional y el suave acabado superficial hacen que la fundición a presión sea rentable para grandes volúmenes de producción.

- Desventajas:

- Elevados costes iniciales de utillaje.

- Limitado a metales no ferrosos.

Aplicaciones y consideraciones

- Fundición en arena: Comúnmente utilizado para piezas grandes o que no requieren gran precisión, como bloques de motor, tapas de alcantarilla y grandes componentes industriales.

- Fundición a la cera perdida: Preferido para piezas que requieren gran precisión y detalles intrincados, como componentes aeroespaciales, implantes médicos y piezas de maquinaria complejas.

- Fundición a presión: Preferida para la producción de grandes volúmenes de piezas con dimensiones precisas, como componentes de automoción, carcasas electrónicas y bienes de consumo.

Comprender los requisitos específicos de su proyecto, como el tipo de metal, la precisión deseada, el volumen de producción y las limitaciones de costes, le ayudará a determinar el método de fundición más adecuado. Cada técnica ofrece ventajas distintas y se aplica mejor a situaciones específicas dentro del panorama de la fabricación.

Defectos comunes de las piezas moldeadas

Defectos comunes de la fundición

Los defectos de fundición pueden afectar significativamente a la calidad y el rendimiento de las piezas fundidas de metal. Comprender las causas de estos defectos y aplicar estrategias para prevenirlos es esencial para optimizar los procesos de fundición.

Porosidad y contracción

La porosidad se refiere a pequeños agujeros o vacíos en la fundición de metal, que se producen debido al gas atrapado o a la contracción a medida que el metal se solidifica. La porosidad por gas puede deberse a prácticas de fundición inadecuadas, a un diseño de molde inadecuado o a la contaminación. La porosidad por contracción se produce cuando el metal se contrae durante el enfriamiento, creando cavidades. Para reducir la porosidad gaseosa, pueden emplearse técnicas como la fundición asistida por vacío. También puede ser útil modificar la composición química del metal fundido y garantizar una desgasificación adecuada. La porosidad por contracción puede minimizarse diseñando sistemas de alimentación eficaces y manteniendo gradientes de temperatura adecuados.

Incluye

Las inclusiones son partículas no deseadas, como arena o escoria, que contaminan la fundición de metal. Pueden ser el resultado de impurezas en el metal fundido, malas condiciones del molde o filtración inadecuada. Garantizar unas condiciones de molde limpias y utilizar métodos de filtración adecuados durante el colado puede ayudar a minimizar las inclusiones. El mantenimiento y la limpieza periódicos del horno y el equipo también son esenciales.

Frio y fuga

Las coladas frías y los errores de producción se producen cuando el metal fundido no llena completamente el molde, normalmente porque se solidifica demasiado pronto o no hay suficiente metal. Estos defectos suelen deberse a temperaturas de colada bajas, velocidades de colada lentas o un diseño deficiente del molde. Un diseño correcto de los moldes, que incluya sistemas adecuados de compuerta y ventilación, y el mantenimiento de temperaturas de colada adecuadas pueden evitar los colados y las coladas incorrectas.

Desgarros en caliente, grietas y penetración de metales

Los desgarros en caliente son grietas que se forman en la fundición debido a tensiones térmicas durante el enfriamiento y la solidificación. Un enfriamiento desigual o una contracción excesiva pueden provocar tensiones internas que causen desgarros en caliente. La penetración de metal se produce cuando el metal fundido se infiltra en el material del molde, provocando defectos o adhiriéndose a la superficie del molde. Esto suele deberse a una preparación inadecuada del molde o al uso de materiales de molde incompatibles. El diseño de moldes con velocidades de enfriamiento uniformes y la incorporación de características que permitan una contracción controlada pueden ayudar a evitar los desgarros en caliente. Además, optimizar la composición y el tratamiento del metal puede reducir su susceptibilidad al agrietamiento. El uso de materiales de molde de alta calidad y una preparación minuciosa del molde pueden evitar la penetración del metal. La aplicación de revestimientos adecuados al molde también puede ayudar.

Defectos de intermitencia

Los defectos de parpadeo son capas finas o deformaciones causadas por fugas de metal fundido entre las piezas del molde. Las fugas se producen cuando las piezas del molde no están correctamente alineadas o selladas, lo que permite que el metal fundido se escape. Garantizar una alineación precisa del molde y mantener su integridad durante el proceso de fundición puede evitar los defectos de colada. La inspección y el mantenimiento periódicos de los moldes son cruciales.

Técnicas avanzadas de prevención de defectos

Estrategias de optimización de procesos

La prevención eficaz de defectos en la fundición de metales comienza con la optimización del propio proceso de fundición. Esto implica varias estrategias avanzadas para predecir y mitigar posibles defectos antes de que se produzcan.

Simulación de flujo de moldes

La simulación del flujo del molde utiliza un análisis asistido por ordenador para predecir cómo se comportará el metal fundido al llenar el molde. Mediante la simulación del flujo, la distribución de la temperatura y los patrones de solidificación, los ingenieros pueden detectar posibles problemas como cierres en frío, inclusiones y errores de producción. Se pueden realizar ajustes en el sistema de compuertas, las velocidades de enfriamiento y el diseño del molde para evitar estos defectos antes de que comience la producción.

Control de parámetros

El control de los parámetros de colada es crucial para minimizar los defectos. Los parámetros clave son la temperatura de colada, la velocidad de colada y el caudal de metal. Una regulación estricta de estos factores reduce las turbulencias durante el colado, minimizando así la porosidad y los errores de colada. La implantación de sistemas automatizados para controlar y ajustar estos parámetros en tiempo real puede mejorar considerablemente la calidad de la colada.

Diseño del elevador

Un diseño adecuado de las bandas es esencial para evitar defectos de contracción. Las bandas actúan como depósitos que introducen metal fundido en el molde a medida que la pieza se solidifica y se contrae. Si se colocan estratégicamente y se optimiza su tamaño y forma, puede conseguirse una solidificación direccional que garantice que el metal fundido fluya hacia las zonas propensas a la contracción, mitigando así los defectos.

Métodos avanzados de fundición

El empleo de métodos de fundición avanzados puede reducir aún más la aparición de defectos.

Moldeo por compresión

La fundición a presión utiliza una alta presión durante la solidificación para eliminar el atrapamiento de gas y la porosidad por contracción. Este método produce piezas de fundición prácticamente sin defectos y con propiedades mecánicas superiores, por lo que resulta ideal para componentes de alta integridad, como las piezas de automoción.

Colada asistida por vacío

La fundición asistida por vacío consiste en eliminar el aire de la cavidad del molde antes de verter el metal fundido. Esta técnica reduce los defectos relacionados con el gas, como la porosidad, al impedir que el aire quede atrapado. Es especialmente eficaz para producir piezas fundidas de alta calidad con defectos internos mínimos.

Fundición a baja presión

La fundición a baja presión mejora la precisión del llenado de metal mediante el uso de baja presión para inyectar metal fundido en el molde. Este proceso de llenado controlado minimiza el riesgo de cierres en frío y errores de producción, especialmente en componentes de paredes finas.

Innovaciones en materiales y moldes

Las innovaciones en materiales y tecnologías de moldes desempeñan un papel crucial en la prevención de defectos.

Moldes de alta estabilidad térmica

El uso de moldes con gran estabilidad térmica, como los moldes cerámicos o los moldes de arena avanzados, reduce el riesgo de quemaduras y defectos de costra. Estos moldes pueden soportar temperaturas más altas sin degradarse, lo que garantiza superficies de fundición más lisas y menos defectos superficiales.

Sistemas de filtrado

La incorporación de filtros cerámicos en el sistema de inyección atrapa los óxidos y las inclusiones durante la transferencia del metal. Esta filtración mejora la pureza del metal fundido, lo que se traduce en piezas fundidas más limpias y con menos defectos internos.

Recubrimientos antisoldadura

La aplicación de revestimientos antisoldadura a los moldes impide que la aleación se adhiera a la superficie del molde. Esto reduce los defectos superficiales en las piezas fundidas de aluminio y mejora la calidad general del producto final.

Control de calidad posterior a la fundición

Garantizar la calidad de las piezas fundidas tras la producción es vital para prevenir y detectar defectos.

Ensayos no destructivos (END)

Los métodos de ensayo no destructivos, como la inspección por rayos X y ultrasonidos, detectan huecos internos, grietas e inclusiones sin dañar las piezas fundidas. El ensayo por líquidos penetrantes (DPT) también se utiliza para identificar grietas superficiales y roturas en caliente por capilaridad.

Tratamiento térmico

Los procesos de tratamiento térmico, como el recocido de alivio de tensiones, reducen las tensiones residuales en la pieza fundida, evitando el agrietamiento posterior a la fundición. Un tratamiento térmico adecuado mejora las propiedades mecánicas y la durabilidad de las piezas fundidas.

Tendencias emergentes

Las nuevas tecnologías y tendencias en fundición están mejorando aún más la prevención de defectos.

Control de procesos basado en IA

Los sistemas de control de procesos basados en inteligencia artificial ajustan los parámetros de fundición de forma dinámica en tiempo real para evitar defectos durante el colado. Estos sistemas analizan los datos continuamente y realizan ajustes precisos para garantizar unas condiciones de fundición óptimas.

Fabricación aditiva de moldes híbridos

La integración de moldes de arena impresos en 3D con permeabilidad optimizada reduce el riesgo de atrapamiento de gas. Estos moldes híbridos permiten geometrías complejas y mejoran la calidad de la fundición.

Revestimientos nanoestructurados

Los revestimientos nanoestructurados mejoran la durabilidad y la estabilidad térmica de los moldes, lo que los hace idóneos para la producción de grandes volúmenes. Estos revestimientos reducen el desgaste y prolongan la vida útil de los moldes, contribuyendo a una calidad de fundición constante.

Sostenibilidad en la fundición

Técnicas sostenibles clave en la fundición de metales

La sostenibilidad en la fundición de metales implica incorporar prácticas respetuosas con el medio ambiente para reducir el impacto ambiental de los procesos de fundición, manteniendo al mismo tiempo la eficiencia y la calidad del producto. Estas son algunas de las principales técnicas sostenibles utilizadas actualmente en la industria:

Fundición en arena verde

La fundición en arena ecológica utiliza moldes hechos de arena, arcilla y agua, que son biodegradables y reciclables. Este método reduce la dependencia de los productos químicos sintéticos y minimiza los residuos.

- Beneficios: El uso de aglutinantes naturales reduce considerablemente la contaminación ambiental. La arena puede reutilizarse varias veces, lo que aumenta la sostenibilidad del proceso.

- Impacto medioambiental: Esta técnica reduce el uso de productos químicos nocivos, disminuye los residuos y favorece la gestión sostenible de los materiales.

Reciclado y Upcycling

El reciclaje y el upcycling implican el uso de chatarra y la reutilización de materiales, reduciendo la demanda de materias primas vírgenes y conservando los recursos naturales.

- Beneficios: El reciclaje conserva energía al reducir la necesidad de extracción y procesamiento de materias primas. El upcycling transforma los materiales de desecho en productos valiosos, reduciendo los residuos en general.

- Impacto medioambiental: Esencial para cerrar los bucles de materiales, reduce el consumo de energía y minimiza los residuos, contribuyendo a una economía más circular.

Procesos energéticamente eficientes

La adopción de procesos y maquinaria eficientes desde el punto de vista energético puede reducir considerablemente el consumo de energía de la fundición de metales, como el uso de hornos eléctricos alimentados con energías renovables.

- Beneficios: La maquinaria energéticamente eficiente reduce el consumo total de energía y los costes operativos. El uso de fuentes de energía renovables refuerza aún más los objetivos de sostenibilidad.

- Impacto medioambiental: Disminuye las emisiones de gases de efecto invernadero y apoya la transición a fuentes de energía más limpias, reduciendo la huella de carbono de las operaciones de fundición.

Materiales ecológicos

Elegir materiales con un menor impacto ambiental a lo largo de su ciclo de vida puede mejorar la sostenibilidad de la fundición de metales. Esto significa seleccionar metales abundantes, fáciles de reciclar y que requieran menos energía para su procesamiento.

- Beneficios: Reduce la huella medioambiental desde la producción hasta la eliminación. Garantiza que todo el ciclo de vida del material sea más sostenible.

- Impacto medioambiental: Mejora la sostenibilidad general de la fabricación de metales centrándose en materiales con cargas medioambientales reducidas.

Prácticas de fabricación sostenibles

La implantación de sistemas de gestión medioambiental como ISO 14001 y estrategias como el Diseño para el Medio Ambiente (DfE) y la Evaluación del Ciclo de Vida (LCA) pueden mejorar la sostenibilidad en todo el proceso de producción.

- Beneficios: Estas prácticas garantizan que las consideraciones medioambientales se integren en todas las fases de la producción, desde el diseño hasta la eliminación. Fomentan el uso eficiente de los recursos y la reducción de residuos.

- Impacto medioambiental: Demuestra su compromiso con la responsabilidad medioambiental y la sostenibilidad a largo plazo, fomentando las operaciones sostenibles y reduciendo el impacto global.

La integración de estas técnicas sostenibles en las prácticas de fundición de metales puede reducir significativamente la huella medioambiental del sector, manteniendo al mismo tiempo la productividad y la calidad. Al centrarse en métodos sostenibles, la industria de la fundición de metales puede alinearse con objetivos más amplios de reducción de residuos, conservación de recursos y apoyo a un futuro más sostenible.

Estudios de casos y profundizaciones técnicas

Caso práctico 1: Fundición inyectada en componentes de automoción

La fundición a presión se utiliza habitualmente en la industria del automóvil porque permite crear piezas de alta precisión con excelentes acabados superficiales. Un caso notable es la producción de una estructura de soporte de magnesio fundido a presión para un retrovisor de automóvil. En este proyecto se utilizó una máquina de fundición a presión de cámara caliente, que introducía magnesio fundido a alta presión en una matriz metálica.

Información clave

- Eficiencia del proceso: El proceso de fundición a alta presión, que utiliza la tecnología de desengranado en la matriz, elimina la necesidad de operaciones de recorte posteriores a la fundición al eliminar automáticamente el material sobrante durante la fundición.

- Reducción de costes: La integración de la tecnología de desengomado en el troquel redujo significativamente los costes de producción al minimizar la mano de obra y el desperdicio de material.

- Mejora de la calidad: Las piezas resultantes presentaban una gran precisión dimensional y un acabado superficial liso, cumpliendo los estrictos requisitos de la industria automovilística.

Caso práctico 2: Fundición a la cera perdida para componentes aeroespaciales

La fundición a la cera perdida es ideal para fabricar piezas complejas y de alta precisión. Este estudio de caso se centra en la producción de álabes de turbina para la industria aeroespacial. El proceso comenzó con la creación de un patrón de cera, que luego se recubrió con un material cerámico para formar un molde.

Información clave

- Idoneidad del material: La fundición a la cera perdida manipula las aleaciones de alto rendimiento necesarias para los álabes de turbina, que deben soportar temperaturas y tensiones extremas.

- Precisión dimensional: El proceso proporcionó una precisión dimensional y un acabado superficial superiores, cruciales para el rendimiento aerodinámico de los álabes de turbina.

- Geometrías complejas: La fundición a la cera perdida permitió crear intrincados canales de refrigeración internos en las palas, lo que aumentó su eficacia y vida útil.

Profundización técnica: Optimización del proceso de fundición en arena

La fundición en arena es un método versátil utilizado para producir una amplia gama de piezas, desde geometrías sencillas a complejas. Esta inmersión técnica explora cómo la optimización de procesos puede mejorar la calidad y la eficiencia de la fundición en arena.

Simulación de procesos

- Análisis del flujo de moldes: Los ingenieros utilizan la simulación de flujo de molde asistida por ordenador para predecir cómo llenará el metal fundido el molde de arena. Esto ayuda a identificar posibles problemas, como cierres en frío y errores de colada, lo que permite ajustar el diseño del molde y los parámetros de colada.

- Control de la temperatura: El control preciso de la temperatura de vertido y las velocidades de enfriamiento es esencial para evitar defectos como la contracción y la porosidad. Las herramientas de simulación pueden modelizar el proceso de solidificación, garantizando un enfriamiento uniforme y reduciendo las tensiones internas.

Innovaciones materiales

- Arena aglomerante avanzada: El uso de aglutinantes de resina avanzados mejora la resistencia y la estabilidad de los moldes de arena, lo que se traduce en una mayor precisión dimensional y un mejor acabado superficial.

- Reciclado de arena: La implantación de sistemas de reciclado de arena reduce los residuos y disminuye los costes de producción. La arena reciclada puede reacondicionarse y reutilizarse en operaciones de fundición posteriores sin comprometer la calidad del molde.

Caso práctico 3: Fundición en molde permanente para aplicaciones industriales

La fundición en molde permanente, que utiliza moldes metálicos reutilizables, es adecuada para producir piezas que requieren un alto control dimensional y superficies lisas. Las ventajas de este método se ponen de manifiesto en un estudio de caso sobre la producción de lentes para armarios electrónicos antideflagrantes.

Información clave

- Control dimensional: La fundición en molde permanente proporcionó un mejor control dimensional en comparación con la fundición en arena, garantizando el ajuste preciso necesario para los conjuntos de lentes.

- Calidad de la superficie: El proceso consiguió un acabado superficial superior, reduciendo la necesidad de mecanizado y pulido adicionales.

- Selección de materiales: El uso de metales base de alta calidad mejoró la durabilidad y el rendimiento general de los conjuntos de lentes, haciéndolos aptos para entornos difíciles.

Avances tecnológicos en fundición

Los avances tecnológicos han mejorado considerablemente diversos procesos de fundición, aumentando la calidad y la eficacia.

Integración de la impresión 3D

- Creación de patrones y moldes: La tecnología de impresión 3D permite crear patrones y moldes complejos y precisos. Esto reduce los plazos de entrega y permite crear prototipos e iteraciones de diseño con rapidez.

- Moldes híbridos: La combinación de moldes de arena impresos en 3D con técnicas de fundición tradicionales mejora la precisión del molde y reduce el riesgo de defectos como el atrapamiento de gas.

Control de procesos basado en IA

- Control en tiempo real: Los sistemas basados en IA supervisan los parámetros de fundición en tiempo real y los ajustan dinámicamente para evitar defectos. Esto garantiza unas condiciones de fundición óptimas y una calidad constante de las piezas.

- Mantenimiento predictivo: La IA puede predecir las necesidades de mantenimiento de los equipos, reduciendo el tiempo de inactividad y alargando la vida útil de la maquinaria de fundición.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

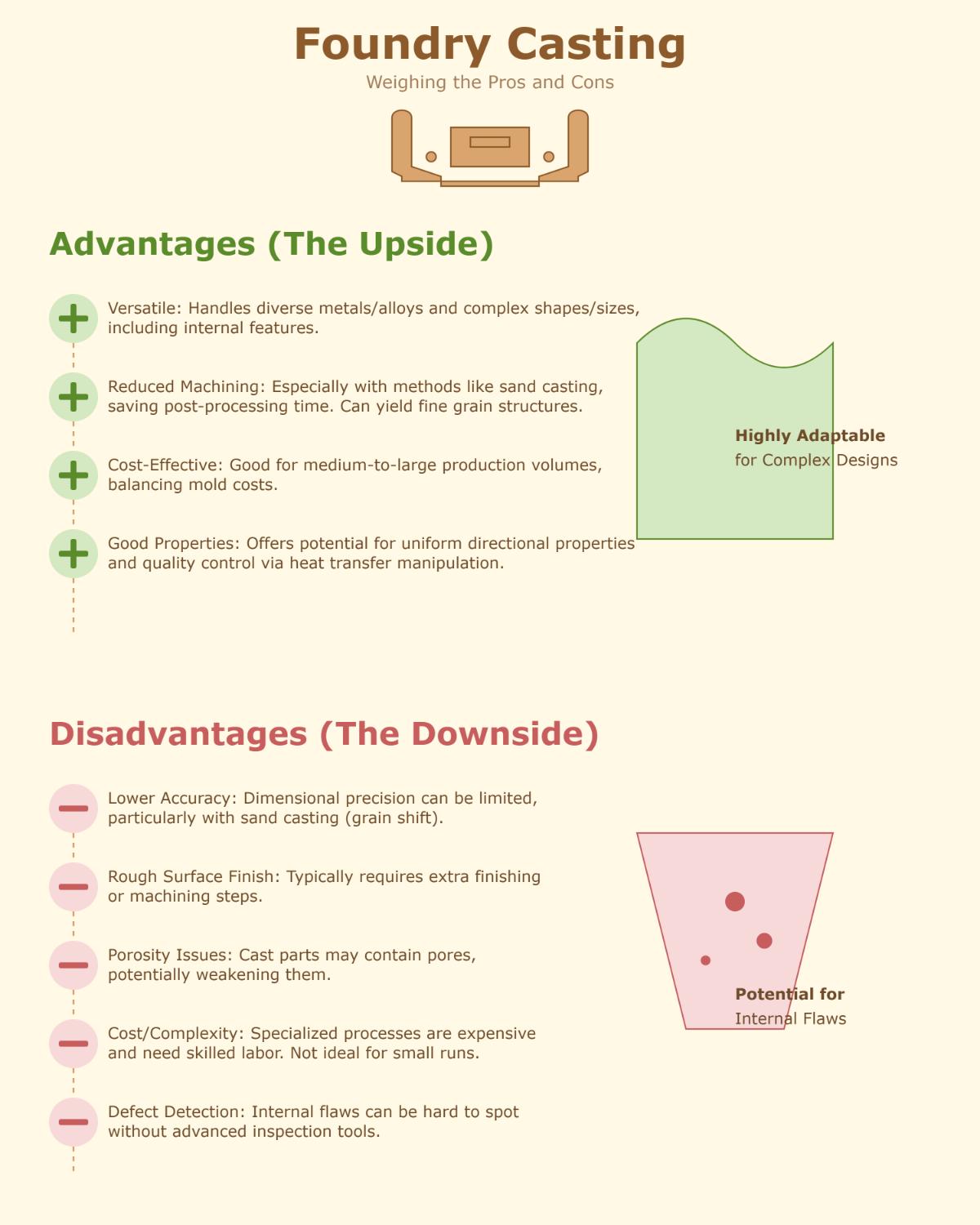

¿Cuáles son las ventajas y los inconvenientes de la fundición en molde?

La fundición es una técnica versátil de moldeado de metales con ventajas e inconvenientes bien diferenciados.

Entre sus ventajas se incluye su capacidad para producir una amplia variedad de metales y aleaciones de formas y tamaños complejos, lo que la hace adecuada para diseños intrincados con cavidades internas o contornos complejos. Puede reducir las necesidades de mecanizado y postprocesado, especialmente en métodos como la fundición en arena, que puede producir componentes con estructuras de grano fino y uniforme. La fundición es rentable para volúmenes de producción medianos y grandes, a pesar de los costes iniciales de preparación del molde. También ofrece la posibilidad de obtener propiedades mecánicas direccionales uniformes y permite a los ingenieros expertos manipular la transferencia de calor para mejorar la calidad del metal.

Sin embargo, la fundición en molde también tiene desventajas. Suele tener menor precisión dimensional, sobre todo en la fundición en arena, debido al desplazamiento del grano de arena. La calidad del acabado superficial suele ser más rugosa, lo que hace necesario un acabado o mecanizado adicional. Las piezas fundidas pueden presentar una elevada porosidad, lo que afecta a la resistencia mecánica, y los procesos de fundición especializados pueden ser costosos y complejos, y requerir operarios cualificados. La detección de defectos internos puede resultar difícil sin técnicas de inspección avanzadas, y el método no suele ser económico para series de producción muy pequeñas.

¿En qué se diferencia la fundición en arena de la fundición a la cera perdida y la fundición a presión?

La fundición en arena, la fundición a la cera perdida y la fundición a presión son tres técnicas de fundición de metales predominantes, cada una con ventajas e inconvenientes distintos.

La fundición en arena consiste en crear moldes de arena a partir de patrones. Es rentable para series pequeñas y medianas y puede fabricar piezas grandes o complejas de casi cualquier aleación. Sin embargo, produce acabados superficiales ásperos y una menor precisión dimensional, por lo que requiere mayores costes de mecanizado tras la fundición.

La fundición a la cera perdida utiliza patrones de cera recubiertos de lechada cerámica, que se funden antes de verter el metal fundido. Este método ofrece gran precisión, acabados superficiales suaves y la posibilidad de crear geometrías intrincadas. Los inconvenientes son el elevado coste de las herramientas y la limitación a piezas pequeñas o medianas, normalmente de menos de 15 kilos.

La fundición a presión consiste en forzar el metal fundido en moldes de acero reutilizables a alta presión. Es ideal para la producción de grandes volúmenes, ya que proporciona excelentes acabados superficiales y precisión dimensional con bajos costes por unidad a escala. Sin embargo, tiene unos costes iniciales de utillaje elevados y suele limitarse a metales no ferrosos como el aluminio, el zinc y el magnesio.

¿Cuáles son los defectos más comunes en los procesos de fundición y cómo pueden evitarse?

Entre los defectos de fundición más comunes se encuentran la porosidad, las cavidades de contracción, las inclusiones, los cierres en frío y los problemas relacionados con el moho.

Los defectos de porosidad se deben a gases atrapados o a una solidificación incorrecta. Pueden evitarse optimizando la ventilación del molde, utilizando agentes desgasificantes y controlando las velocidades de enfriamiento.

Las cavidades de contracción, que son huecos en secciones gruesas, son el resultado de un diseño inadecuado del tubo ascendente o de un sellado incorrecto. Las medidas preventivas incluyen la aplicación de principios de solidificación direccional y el uso de tubos ascendentes exotérmicos.

Las inclusiones, o partículas extrañas en la fundición, suelen producirse debido a la contaminación por escoria o a la erosión del molde. La prevención de inclusiones pasa por instalar filtros cerámicos y utilizar materiales refractarios de alta calidad.

Los cierres fríos y los errores de colada, visibles como costuras de fusión incompletas, están causados por bajas temperaturas de colada o por un exceso de humedad en el molde. Pueden evitarse aumentando la temperatura de recalentamiento y reduciendo las variaciones de espesor de la sección.

Los defectos relacionados con el molde, como el flashing, el desplazamiento del molde y los problemas de elevación del núcleo, pueden solucionarse mejorando la fuerza de sujeción del molde, utilizando pasadores de alineación de precisión e implementando anclajes de núcleo lastrados.

Las técnicas avanzadas de prevención de defectos incluyen el uso de programas informáticos de simulación para predecir la contracción y la porosidad, la fundición asistida por vacío para eliminar la porosidad del gas y los sistemas automatizados de vertido para conseguir una temperatura y un caudal constantes.

¿Cómo se puede mejorar la sostenibilidad en las técnicas de fundición?

La sostenibilidad de las técnicas de fundición puede mejorarse mediante varias estrategias clave. En primer lugar, la mejora de la eficiencia de los materiales mediante la integración de materiales reciclados y el establecimiento de sistemas de circuito cerrado ayuda a reducir los residuos. Por ejemplo, el uso de aluminio reciclado reduce significativamente el impacto ambiental en comparación con el aluminio primario. Además, las fundiciones pueden reutilizar subproductos como la arena y la escoria de fundición para la construcción o la agricultura, reduciendo así el uso de vertederos.

La optimización energética es otro aspecto crítico. El empleo de tecnologías de fundición modernas y energéticamente eficientes y la incorporación de fuentes de energía renovables, como la solar y la eólica, pueden reducir considerablemente la huella de carbono. La racionalización de los procesos mediante una programación optimizada de las máquinas y métodos de secado energéticamente eficientes reduce aún más el consumo de energía.

Los métodos avanzados de moldeo y fundición, como el uso de moldes cerámicos y la fundición por inversión ecológica, minimizan la dependencia de productos químicos nocivos y reducen el impacto ambiental. Por ejemplo, las mejoras en la fundición a presión, que incluyen sistemas de circuito cerrado de agua y maquinaria de alta presión, ayudan a reducir el desperdicio de material y el consumo de energía.

¿Cómo pueden las técnicas avanzadas mejorar la prevención de defectos en la fundición?

Las técnicas avanzadas pueden mejorar significativamente la prevención de defectos en la fundición aprovechando las innovaciones y tecnologías modernas. El moldeo por compresión, por ejemplo, aplica alta presión durante la solidificación, eliminando el atrapamiento de gas y la porosidad por contracción, lo que da lugar a piezas de fundición con propiedades mecánicas superiores. La optimización de las velocidades de enfriamiento con sistemas automatizados ayuda a prevenir las grietas por tensión térmica manteniendo gradientes de temperatura del molde adecuados.

Los métodos de ensayos no destructivos (END), como los rayos X y los ultrasonidos, detectan los huecos internos y las microfisuras sin dañar las piezas fundidas, lo que garantiza unos resultados de alta calidad, especialmente en sectores críticos como el aeroespacial y el de automoción. La inspección por partículas magnéticas (MPI) y el escaneado láser mejoran aún más la detección de defectos al identificar grietas superficiales y verificar la precisión dimensional, respectivamente.

La optimización de materiales y moldes también desempeña un papel crucial. La personalización de las composiciones de aleación, como el ajuste del contenido de silicio en el aluminio, puede minimizar el desgarro en caliente y mejorar la fluidez. La aplicación de revestimientos de barrera térmica a los moldes y la realización de tratamientos térmicos de alivio de tensiones tras la fundición pueden reducir el choque térmico y las tensiones residuales, mitigando la formación de grietas.

El control de calidad basado en datos, que utiliza herramientas de simulación avanzadas como el análisis de elementos finitos, predice las zonas propensas a defectos durante el diseño del molde, mientras que los sensores habilitados para IoT supervisan los parámetros del proceso en tiempo real. Estos enfoques integrados garantizan una reducción significativa de los defectos de fundición, lo que se traduce en productos metálicos de mayor calidad y más fiables.

¿Puede dar ejemplos de proyectos de reparto que hayan tenido éxito y de su repercusión?

Los proyectos de fundición realizados con éxito ponen de relieve la versatilidad y precisión de las diversas técnicas de fundición de metales, con repercusiones en la arquitectura, el arte y las aplicaciones prácticas. Lugares emblemáticos como el Ángel del Norte y la Torre Eiffel utilizan complejos componentes de fundición metálica que exigen acabados de alta calidad y un trabajo artesanal minucioso. Estos proyectos demuestran cómo los métodos avanzados de fundición pueden satisfacer estrictos requisitos estéticos y estructurales.

En la instalación de Cloud Cities Barcelona, se crearon 6.000 componentes de nodos metálicos de alta calidad mediante fundición a la cera perdida combinada con impresión 3D. Este método permitió crear prototipos rápidamente y garantizar el cumplimiento de las especificaciones del diseño, mostrando la integración de la tecnología moderna con los procesos de fundición tradicionales.

A menor escala, los llaveros de aluminio personalizados fabricados mediante fundición en arena y los modelos detallados realizados con fundición perdida de PLA ejemplifican cómo los aficionados y los artistas pueden aprovechar técnicas de fundición accesibles para crear artículos personalizados y complejos. Las fundiciones de metal de patio trasero permiten a los aficionados experimentar con la fundición de diversos metales, fomentando la innovación y el desarrollo de habilidades.

Estos ejemplos ilustran el importante impacto de las técnicas de fundición de metales, desde la innovación y la conservación arquitectónicas hasta la capacitación de artesanos y aficionados. Subrayan la importancia de la fundición de metales para la expresión creativa, el avance tecnológico y la conservación del patrimonio cultural.