Imagine cortar metal, vidrio o incluso piedra con la precisión de un láser, pero sin calor ni daños estructurales. Este es el poder del corte por chorro de agua, una tecnología que aprovecha la fuerza del agua, a veces mezclada con partículas abrasivas, para cortar prácticamente cualquier material con una precisión inigualable. En esta completa guía, nos adentramos en la mecánica del corte por chorro de agua, explorando cómo funciona este fascinante proceso y por qué destaca entre otros métodos de corte. Conocerá las innumerables ventajas del corte por chorro de agua, desde la conservación de la integridad del material hasta el corte de formas complejas con facilidad. ¿Tiene curiosidad por saber qué tipos de materiales pueden cortarse sin esfuerzo con un chorro de agua? ¿O quizás esté interesado en optimizar su propia instalación de corte por chorro de agua para obtener la máxima eficacia? Acompáñenos a descubrir todo el espectro del corte por chorro de agua, desde sus aplicaciones hasta las precauciones de seguridad, y descubra por qué puede ser la solución perfecta para sus necesidades de corte. ¿Listo para sumergirse en el mundo del corte por chorro de agua? Empecemos.

Introducción al corte por chorro de agua

Visión general del corte por chorro de agua

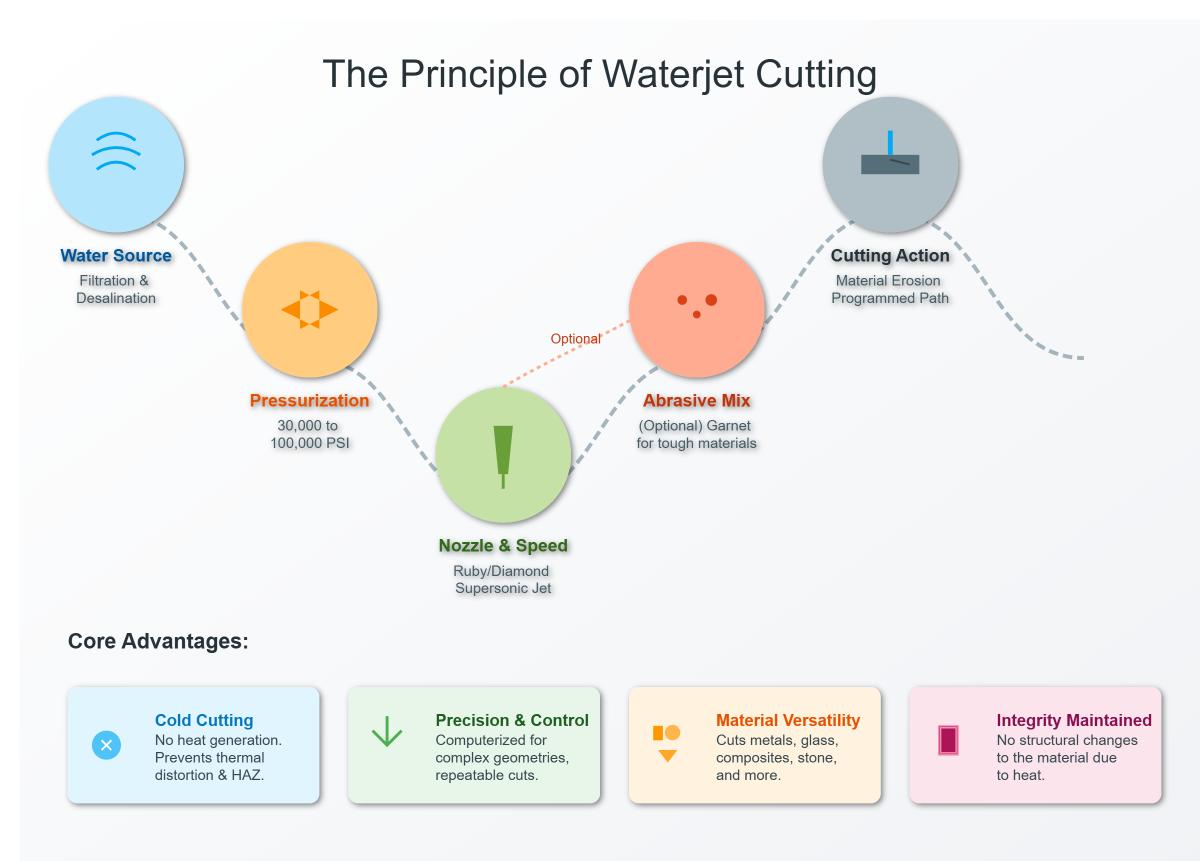

El corte por chorro de agua es una técnica de fabricación precisa que utiliza un chorro de agua a alta presión, a menudo mezclado con abrasivos, para cortar diversos materiales. Este método es ideal para crear formas complejas y diseños intrincados sin generar calor, evitando así dañar determinados materiales.

Componentes clave y proceso

Bomba de alta presión

El proceso comienza con una bomba de alta presión que genera fuerzas de hasta 90.000 psi. Esta bomba empuja el agua a través de tubos especiales, creando un potente chorro de corte.

Boquilla y cabezal de corte

El agua a presión se dirige a través de una boquilla y se concentra en la pieza. En el corte por chorro de agua abrasivo, una cámara de mezcla combina el agua con partículas abrasivas, como el granate. Estas partículas se aceleran a altas velocidades, aumentando significativamente la capacidad de corte.

Sistema de control

Un sistema CNC (Control Numérico por Ordenador) gobierna todo el proceso, proporcionando un control preciso sobre la trayectoria de corte y la velocidad. Esto permite una gran precisión y repetibilidad en la producción de formas complejas.

Tipos de corte por chorro de agua

Chorro de agua puro

El corte por chorro de agua puro utiliza sólo agua para cortar materiales más blandos como caucho, plástico y papel. Este método es adecuado para materiales que no requieren la potencia de corte adicional que proporcionan los abrasivos.

Chorro de agua abrasivo

El corte por chorro de agua abrasivo mezcla partículas abrasivas con el chorro de agua, lo que permite cortar materiales duros como metales, piedra y materiales compuestos. Los abrasivos añadidos mejoran la potencia de corte, lo que permite cortar con precisión materiales más duros.

Ventajas del corte por chorro de agua

- Versatilidad: Puede cortar una amplia gama de materiales con gran precisión, alcanzando tolerancias tan bajas como 0,05 mm, ideal para diseños intrincados.

- Sin zona afectada por el calor: A diferencia del corte por láser o plasma, el corte por chorro de agua no produce calor, lo que evita la deformación del material.

- Postprocesado mínimo: A menudo, las piezas cortadas por chorro de agua requieren poco o ningún acabado adicional.

Aplicaciones

El corte por chorro de agua se utiliza en diversos sectores, como el aeroespacial, la automoción y la construcción, gracias a su capacidad para manipular diversos materiales y crear formas complejas. Resulta especialmente ventajoso en situaciones que requieren un desperdicio mínimo de material y una gran precisión.

Limitaciones y evolución futura

Aunque el corte por chorro de agua ofrece numerosas ventajas, puede ser más lento en comparación con otros métodos de corte como el corte por láser. El coste del equipo y el mantenimiento también puede ser mayor. Sin embargo, los continuos avances en la eficiencia de las bombas y los sistemas de control siguen mejorando la eficacia y rentabilidad del proceso.

Cómo funciona el corte por chorro de agua

Generación de alta presión

El proceso de corte por chorro de agua comienza generando agua a una presión extremadamente alta. Esto se consigue mediante una bomba de alta presión capaz de presurizar el agua hasta 6.480 bares (94.000 psi). Esta intensa presión es esencial para crear la fuerza necesaria para cortar diversos materiales. La bomba suele constar de varios pistones y un intensificador hidráulico para garantizar una alta presión constante.

Conversión a alta velocidad

Una vez presurizada, el agua se dirige a través de un pequeño orificio de un material duro, como el rubí o el diamante. Este orificio, a menudo de menos de 0,004 pulgadas de diámetro, convierte el agua a alta presión en un chorro de alta velocidad, que sale a velocidades superiores a 2.500 pies por segundo (760 metros por segundo), casi cuatro veces la velocidad del sonido.

Adición de abrasivo para materiales duros

Para cortar materiales más duros como metales, piedra y materiales compuestos, se añade un material abrasivo, normalmente granate, al chorro de agua a alta velocidad en una cámara de mezcla. Esta mezcla sale del cabezal de corte con una fuerza inmensa, por lo que es capaz de erosionar y cortar materiales duros con eficacia.

Erosión del material

El agua a alta velocidad y las partículas abrasivas golpean la superficie del material, eliminando las partículas pequeñas y cortando gradualmente el material a lo largo de la trayectoria programada. Este método garantiza cortes limpios y precisos con una anchura de corte mínima y sin zonas afectadas por el calor, preservando las propiedades del material.

Sistema de control CNC

Todo el proceso de corte por chorro de agua está controlado por un sistema CNC (control numérico por ordenador). Este sistema proporciona un control preciso de la trayectoria de corte, la velocidad y otros parámetros, garantizando una gran precisión y repetibilidad. El sistema CNC puede programarse para seguir formas y diseños complejos, lo que hace que el corte por chorro de agua sea adecuado para patrones intrincados y trabajos detallados.

Componentes clave de un sistema de corte por chorro de agua

- Bomba de alta presión: Genera el chorro de agua a ultra alta presión.

- Orificio Jewel: Convierte el agua a alta presión en un chorro de alta velocidad.

- Cámara de mezcla: Combina agua con partículas abrasivas para cortar materiales duros.

- Cabezal de corte / Boquilla: Dirige el chorro de alta velocidad sobre la pieza.

- Sistema de control CNC: Proporciona un control preciso de las trayectorias y los parámetros de corte.

Ventajas del proceso

El corte por chorro de agua ofrece precisión y exactitud, produciendo cortes de alta calidad con tolerancias ajustadas. Como proceso de corte en frío, evita la distorsión térmica, preservando la integridad del material. Es lo suficientemente versátil como para cortar una amplia gama de materiales, desde plásticos blandos a metales duros. El proceso genera un mínimo de residuos, lo que mejora la eficiencia del material, y es respetuoso con el medio ambiente, ya que utiliza agua y abrasivos naturales sin subproductos peligrosos.

Ventajas del corte por chorro de agua

Calidad de cantos excepcional

El corte por chorro de agua es conocido por producir bordes lisos y limpios. Esto se consigue mediante un chorro de agua a alta presión, a veces mezclado con abrasivos, que corta los materiales sin contacto mecánico. Este proceso minimiza la formación de rebabas y elimina la necesidad de un acabado secundario, ahorrando tiempo y costes. Además, como el corte por chorro de agua es un proceso de corte en frío, evita las zonas afectadas por el calor, impidiendo la distorsión térmica, el endurecimiento o el agrietamiento de los materiales. Esto es especialmente beneficioso para los materiales sensibles al calor, como las aleaciones aeroespaciales, la piedra y el vidrio.

Alta precisión y exactitud

Los sistemas de corte por chorro de agua pueden conseguir tolerancias extremadamente ajustadas, a menudo tan precisas como ±0,005 pulgadas (aproximadamente 0,13 mm). Este alto nivel de precisión permite crear formas intrincadas y complejas, incluidos diseños tridimensionales. La alta precisión y exactitud son esenciales en industrias como la aeroespacial y la fabricación de dispositivos médicos. La capacidad de producir geometrías complejas con tanta precisión hace que el corte por chorro de agua sea ideal para diseños personalizados y prototipos.

Versatilidad de materiales

Una de las características más destacadas del corte por chorro de agua es su versatilidad en el manejo de una amplia gama de materiales. Los chorros de agua pueden cortar prácticamente cualquier material, incluidos metales, plásticos, materiales compuestos, vidrio, cerámica y piedra. Esta amplia compatibilidad hace que el corte por chorro de agua sea adecuado para muchas industrias, y puede manipular materiales de distintos grosores, desde chapas finas hasta planchas gruesas. Las aplicaciones especializadas en minería pueden incluso cortar materiales de hasta 30 metros de espesor.

Eficacia y productividad

El corte por chorro de agua destaca por su eficacia y productividad, especialmente por su capacidad para realizar corte apilado. Este proceso consiste en cortar varias capas de material simultáneamente, lo que aumenta significativamente el rendimiento y reduce el tiempo y el coste de producción. Por ejemplo, se pueden cortar seis capas de piedra en el tiempo que se tardaría en cortar una sola capa con otros métodos. Además, la estrecha anchura de corte del corte por chorro de agua minimiza el desperdicio de material, lo que hace que el proceso sea más rentable y respetuoso con el medio ambiente.

Ventajas medioambientales y de seguridad

El corte por chorro de agua ofrece varias ventajas medioambientales y de seguridad. El proceso no produce humos, gases ni polvo nocivos, por lo que es más seguro para los operarios y más respetuoso con el medio ambiente que el mecanizado tradicional o el corte por láser. Además, el corte por chorro de agua suele utilizar agua y abrasivos naturales, como el granate, lo que reduce la huella medioambiental y mejora la sostenibilidad. Como no hay calor, no hay riesgo de humos tóxicos procedentes de materiales calentados.

Flexibilidad operativa

Los sistemas de corte por chorro de agua presentan una gran flexibilidad operativa. Al no haber herramientas de corte que se desgasten, se reducen los costes de mantenimiento y los tiempos de inactividad. Esto se traduce en menores costes operativos a lo largo del tiempo. Además, los sistemas de corte por chorro de agua pueden adaptarse rápidamente a nuevos diseños y materiales sin necesidad de realizar grandes modificaciones. Esta adaptabilidad facilita la creación rápida de prototipos y la producción de lotes pequeños, lo que permite a los fabricantes responder con rapidez a los cambiantes requisitos de diseño y demandas del mercado.

Aplicaciones del corte por chorro de agua

Aplicaciones del corte por chorro de agua

La tecnología de corte por chorro de agua es conocida por su versatilidad y precisión, lo que la hace adecuada para una amplia gama de aplicaciones industriales. A continuación se indican algunos de los sectores clave y usos específicos en los que destaca el corte por chorro de agua.

Arquitectura y construcción

El corte por chorro de agua se utiliza ampliamente en arquitectura y construcción para crear diseños y patrones intrincados en distintos materiales. Esto incluye:

- Cantería decorativa: El corte por chorro de agua se utiliza para crear patrones intrincados e incrustaciones en materiales pétreos como mármol, granito y azulejos.

- Fachadas de edificios: Esta tecnología permite cortar con precisión formas y diseños complejos en paneles arquitectónicos y fachadas, mejorando el atractivo estético.

- Suelos y paneles murales: Los chorros de agua pueden cortar baldosas y paneles de pared a medida, lo que permite crear diseños de interior únicos y personalizados.

Industria aeroespacial

La industria aeroespacial se beneficia significativamente del corte por chorro de agua debido a su capacidad para cortar materiales de alta resistencia sin comprometer su integridad estructural. Las aplicaciones incluyen:

- Componentes del motor: El corte por chorro de agua se utiliza para fabricar piezas de motor de materiales como el titanio y el aluminio, que requieren gran precisión.

- Paneles interiores: Esta tecnología se utiliza para cortar materiales compuestos para interiores de aviones, garantizando componentes ligeros y duraderos.

- Piezas estructurales: Los chorros de agua pueden cortar con precisión formas complejas para diversos componentes estructurales, manteniendo las tolerancias y especificaciones necesarias.

Sector del automóvil

En la industria de la automoción, el corte por chorro de agua se utiliza tanto para el desarrollo de prototipos como para la producción en serie:

- Paneles de la carrocería: La tecnología de chorro de agua se utiliza para cortar formas y contornos precisos en los paneles metálicos de la carrocería, garantizando un ajuste perfecto.

- Componentes interiores: El proceso es ideal para cortar componentes del salpicadero, paneles de puertas y materiales de tapicería, proporcionando bordes limpios y dimensiones precisas.

- Juntas y sellos: El corte por chorro de agua se utiliza para fabricar juntas y sellos de diversos materiales, garantizando tolerancias estrechas y fiabilidad.

Electrónica y semiconductores

El corte por chorro de agua es especialmente valioso en electrónica y semiconductores debido a su precisión y capacidad para manipular materiales delicados. Entre sus aplicaciones se incluyen:

- Circuitos impresos: La tecnología de chorro de agua se utiliza para cortar placas de circuitos impresos (PCB) con gran precisión, lo que permite realizar los intrincados diseños que requiere la electrónica moderna.

- Componentes semiconductores: Se utiliza para trocear obleas y cortar materiales semiconductores con precisión y limpieza.

- Electrónica de consumo: Los chorros de agua se emplean para cortar carcasas y componentes de dispositivos como teléfonos inteligentes, ordenadores portátiles y tabletas.

Arte y fabricación a medida

Los artistas y fabricantes a medida aprovechan el corte por chorro de agua para crear piezas únicas y detalladas a partir de diversos materiales. Entre las aplicaciones más destacadas se incluyen:

- Esculturas y piezas de arte: El corte por chorro de agua permite a los artistas crear intrincados diseños en metales, vidrio y piedra, haciendo posible la realización de complejas visiones artísticas.

- Muebles a medida: Esta tecnología se utiliza para fabricar componentes de muebles a medida con cortes precisos y diseños únicos.

- Artículos de decoración: El corte por chorro de agua es ideal para crear artículos decorativos detallados, desde joyas hasta decoración del hogar, con gran precisión y un desperdicio mínimo de material.

Maquinaria industrial y pesada

En el sector industrial, el corte por chorro de agua se utiliza para fabricar piezas de maquinaria y equipos pesados. Entre las principales aplicaciones se incluyen:

- Placas y chapas metálicas: Los chorros de agua pueden cortar placas y chapas metálicas gruesas utilizadas en la construcción de maquinaria pesada y equipos industriales.

- Juntas y sellos: El proceso se utiliza para producir juntas y sellos duraderos a partir de materiales como el caucho y los compuestos, esenciales para diversas aplicaciones industriales.

- Componentes estructurales: El corte por chorro de agua se emplea para crear componentes estructurales para equipos pesados, garantizando unas dimensiones precisas y una gran resistencia.

Industria alimentaria

La industria alimentaria también se beneficia del corte por chorro de agua, sobre todo para productos que requieren cortes limpios y precisos sin contaminación. Entre las aplicaciones se incluyen:

- Procesado de carnes y mariscos: Los chorros de agua se utilizan para cortar productos cárnicos, avícolas y mariscos en porciones precisas, manteniendo las normas de higiene.

- Rebanar productos horneados: Esta tecnología se utiliza para cortar pan, pasteles y otros productos horneados con bordes limpios y un desperdicio mínimo.

- Cortar frutas y verduras: El corte por chorro de agua es ideal para procesar frutas y verduras, ya que garantiza cortes uniformes y preserva la calidad del producto.

La capacidad del corte por chorro de agua para manipular diversos materiales y realizar cortes precisos sin calor ni tensión mecánica lo hace esencial en muchas industrias. Sus aplicaciones siguen ampliándose a medida que avanza la tecnología, ofreciendo soluciones eficaces y rentables para requisitos de corte complejos.

Equipamiento y configuración para el corte por chorro de agua

Un sistema de corte por chorro de agua depende de varios componentes clave para lograr cortes precisos y eficaces. Cada uno de ellos desempeña un papel crucial para garantizar el rendimiento general y la precisión del proceso de corte.

Sistema de ultrapresión

El sistema de ultra alta presión, el corazón de la máquina de corte por chorro de agua, incluye:

- Bomba: Típicamente un intensificador hidráulico, la bomba genera presiones extremadamente altas necesarias para el corte, alcanzando a menudo hasta 60.000 psi o más. Esta agua a alta presión es esencial para una penetración eficaz en el material.

- Fontanería: Los tubos de alta presión transportan el agua desde la bomba hasta el cabezal de corte, manteniendo la presión constante.

Sistema de control

El sistema de control gestiona el funcionamiento y el movimiento precisos de la máquina de corte por chorro de agua. Abarca:

- Interfaz de operador: Permite al usuario introducir parámetros de corte y supervisar el rendimiento de la máquina.

- Motores y accionamientos: Controle el movimiento del cabezal de corte a lo largo de los ejes X, Y y Z, garantizando un posicionamiento y unas trayectorias de corte precisos.

- Software: Se utilizan programas de software avanzados para diseñar patrones de corte, optimizar trayectorias de corte y gestionar contornos complejos. Este software es crucial para lograr una alta precisión y eficiencia.

Estructura de la máquina

La estructura física de la máquina consta de:

- Mesa de corte: La superficie donde se coloca el material. Debe ser resistente y capaz de soportar el peso del material que se corta.

- Movimiento de ejes: La máquina funciona normalmente en los ejes X, Y y Z para capacidades de corte 2D y 3D. Algunos sistemas avanzados incluyen ejes adicionales para cortes en bisel o más complejos.

- Apoyo material: Asegura que el material permanezca estable durante el corte, evitando movimientos que puedan afectar a la precisión del corte.

Cabezal de corte

El cabezal de corte enfoca y dirige el agua a alta presión sobre el material. Los elementos clave incluyen:

- Orificio: Generalmente de diamante o zafiro, el orificio convierte el agua a alta presión en un chorro de alta velocidad.

- Cámara de mezcla: Para el corte por chorro de agua abrasivo, esta cámara mezcla el agua con materiales abrasivos como el granate, mejorando la potencia de corte de materiales duros.

- Boquilla: Dirige el agua a alta velocidad (y la mezcla abrasiva, si se utiliza) sobre la pieza de trabajo, garantizando un corte preciso.

Accesorios

Para que un sistema de corte por chorro de agua funcione de forma eficaz y respetuosa con el medio ambiente, son imprescindibles varios accesorios:

- Tolvas de abrasivo: Almacenar y suministrar materiales abrasivos a la cámara de mezcla.

- Enfriadoras: Mantenga la temperatura del sistema hidráulico, evitando el sobrecalentamiento y garantizando un rendimiento constante.

- Sistemas de eliminación de abrasivos: Retire el material abrasivo usado del depósito de corte, manteniendo el espacio de trabajo limpio y funcional.

- Sistemas de reciclado de agua: Recoge y filtra el agua usada, lo que permite reutilizarla y reducir el consumo total de agua.

Consideraciones sobre la configuración y la instalación

Una configuración e instalación adecuadas son cruciales para el rendimiento óptimo y la longevidad de un sistema de corte por chorro de agua. Las consideraciones clave incluyen:

Asignación de espacios

Asegúrese de que hay espacio suficiente para la máquina, sus accesorios y el acceso para el mantenimiento. Esto incluye:

- Huella de la máquina: Asigne espacio suficiente para la máquina y su movimiento, incluida la mesa de corte y los ejes.

- Conexiones de servicios públicos: Asegúrese de que las conexiones eléctricas, de aire, de agua y de desagüe estén planificadas y sean fácilmente accesibles.

Requisitos de potencia

Los sistemas de chorro de agua suelen requerir una potencia considerable. Los puntos clave incluyen:

- Alimentación trifásica: La mayoría de los sistemas requieren una fuente de alimentación trifásica para los componentes principales.

- Alimentación monofásica: Algunos accesorios y sistemas de control pueden necesitar alimentación monofásica, por lo que es esencial una planificación eléctrica adecuada.

Software y calibración

El software desempeña un papel fundamental en la precisión y la eficacia del corte por chorro de agua:

- Programación de cortes: El software se utiliza para programar y calibrar los cortes, gestionar las trayectorias de corte y optimizar el uso del material.

- Calibración: La calibración periódica garantiza que la máquina funcione dentro de las tolerancias especificadas, manteniendo una alta precisión.

Beneficios y aplicaciones

Los sistemas de corte por chorro de agua ofrecen numerosas ventajas y se utilizan en diversas aplicaciones, entre ellas:

- Versatilidad de materiales: Capaz de cortar una amplia gama de materiales sin causar daños térmicos.

- Precisión y flexibilidad: La alta precisión permite realizar cortes intrincados y diseños complejos.

- Consideraciones medioambientales: Los sistemas equipados con opciones de reciclado de agua y abrasivo contribuyen a la sostenibilidad medioambiental.

Los recientes avances en la tecnología de corte por chorro de agua siguen mejorando la precisión, la eficacia y la rentabilidad, convirtiéndola en una valiosa herramienta en muchos sectores. Una configuración y un mantenimiento adecuados son esenciales para maximizar las ventajas de un sistema de corte por chorro de agua.

Precauciones de seguridad en el corte por chorro de agua

Resumen de los peligros del corte por chorro de agua

El corte por chorro de agua es preciso y versátil, pero también presenta importantes riesgos de seguridad. El chorro de agua a alta presión, capaz de cortar metales gruesos y materiales delicados por igual, plantea riesgos de lesiones graves. Además, los operarios están expuestos a residuos que salen despedidos, ruido y componentes afilados de la máquina. Comprender estos peligros es esencial para mantener un entorno de trabajo seguro.

Equipos de protección individual (EPI)

Gafas de seguridad

Los operadores deben llevar gafas de seguridad para proteger sus ojos de los residuos y partículas abrasivas que puedan salir despedidos. Estas partículas pueden causar lesiones oculares graves si no se protegen adecuadamente.

Protección auditiva

El corte por chorro de agua genera mucho ruido, especialmente cuando se cortan materiales duros. La exposición prolongada a altos niveles de ruido puede provocar pérdida de audición. Para salvaguardar la audición es necesario utilizar protección auditiva, como tapones u orejeras.

Guantes y ropa de protección

Los chorros de agua a alta presión pueden causar laceraciones en la piel y otras lesiones. El uso de guantes y ropa protectora ayuda a proteger la piel de la exposición directa al chorro de agua, la niebla y los bordes afilados de los materiales cortados.

Tarjeta de alerta médica

Los operarios deben llevar una tarjeta de alerta médica para informar al personal médico sobre lesiones específicas relacionadas con el chorro de agua en caso de emergencia.

Procedimientos operativos seguros

Medidas de seguridad física

Los operarios nunca deben colocar las manos ni ninguna parte del cuerpo dentro del depósito de la máquina mientras el chorro esté en funcionamiento. El chorro de alta presión puede causar lesiones graves al instante. La manipulación adecuada de los materiales también es crucial. Es esencial utilizar dispositivos de elevación para cargar y descargar materiales, y debe evitarse caminar sobre los listones de soporte del material, que pueden quedar dentados, para prevenir cortes y otras lesiones.

Inspección periódica de la máquina

Inspeccionar periódicamente el cabezal de corte, el orificio y la boquilla en busca de desgaste garantiza que la máquina funcione correctamente y con seguridad. Utilizar los componentes adecuados para cada trabajo es esencial para evitar averías.

Protecciones y cubiertas

Mantener todas las protecciones y cubiertas en su sitio y cerradas durante el funcionamiento es vital para evitar la exposición accidental a la corriente de agua. Estos dispositivos de seguridad están diseñados para proteger a los operarios del contacto involuntario con piezas peligrosas.

Procedimientos de bloqueo y etiquetado

Seguir los protocolos estándar de bloqueo y etiquetado durante las tareas de mantenimiento y reparación evita la puesta en marcha accidental de la máquina, reduciendo el riesgo de lesiones del personal de mantenimiento.

Consideraciones medioambientales y sanitarias

Mantenimiento higiénico

Mantener la higiene en el depósito de agua es importante para minimizar la proliferación de bacterias, que con el tiempo pueden convertirse en un peligro para la salud. Utilizar ozono o productos químicos para bañeras de hidromasaje puede ayudar a mantener el agua limpia y segura.

Control del ruido

Utilizar insonorización o limitar la duración de las sesiones de corte ayuda a proteger a los operarios de daños auditivos. Gestionar los niveles de ruido es fundamental para un entorno de trabajo seguro.

Ventilación

Es necesaria una ventilación adecuada para dispersar la niebla y las partículas suspendidas en el aire que se generan durante el proceso de corte. Una buena ventilación ayuda a mantener la calidad del aire y reduce el riesgo de problemas respiratorios para los operarios.

Buenas prácticas para un funcionamiento seguro del chorro de agua

Formación regular

La formación continua de todos los operarios sobre los últimos protocolos de seguridad, funcionamiento de las máquinas y respuesta a emergencias es esencial. La formación periódica garantiza que todo el personal conozca las mejores prácticas y medidas de seguridad.

Calendario de mantenimiento

El cumplimiento de un estricto programa de mantenimiento mantiene los equipos en condiciones óptimas y evita averías. Las revisiones periódicas de mantenimiento ayudan a detectar y resolver posibles problemas antes de que provoquen accidentes.

Preparación para emergencias

- Equipe la zona de trabajo con botiquines de primeros auxilios.

- Asegúrese de que todo el personal esté familiarizado con los procedimientos de emergencia.

- Instalar mecanismos de parada de emergencia.

Estar preparado para las emergencias puede reducir significativamente la gravedad de las lesiones y mejorar la seguridad general.

Materiales comunes cortados con chorro de agua

Metales

El corte por chorro de agua es muy eficaz para metales porque proporciona precisión y maneja varios grosores sin causar distorsión por calor.

Aluminio

El aluminio, apreciado por su ligereza y resistencia, suele cortarse con chorros de agua, que garantizan bordes limpios y formas intrincadas adecuadas para aplicaciones aeroespaciales y de automoción.

Acero

Los chorros de agua cortan con frecuencia acero inoxidable y acero al carbono, preservando sus propiedades al evitar las zonas afectadas por el calor, cruciales para los componentes estructurales e industriales.

Metales exóticos

Los chorros de agua pueden cortar metales más duros y difíciles, como titanio, molibdeno y cobalto. Estos materiales se utilizan a menudo en industrias de alto rendimiento como la aeroespacial y la fabricación de dispositivos médicos.

Materiales naturales

Piedra

El granito, el mármol y otras piedras naturales se cortan con precisión mediante chorros de agua, lo que resulta ideal para encimeras, baldosas y aplicaciones decorativas. El proceso evita astillamientos y grietas, garantizando acabados de alta calidad.

Vidrio

El corte por chorro de agua funciona bien con la mayoría de los tipos de vidrio, proporcionando cortes limpios sin fracturas por tensión, lo que lo hace ideal para vidrio arquitectónico, espejos y elementos decorativos.

Cerámica y azulejos

Los materiales y azulejos cerámicos se cortan eficazmente con chorros de agua, logrando bordes lisos sin riesgo de rotura. Esta precisión es crucial para diseños intrincados en instalaciones de baños y cocinas.

Materiales sintéticos y compuestos

Compuestos

Los materiales compuestos, como la fibra de carbono y la fibra de vidrio, se cortan fácilmente con chorros de agua. El proceso evita la delaminación y mantiene la integridad estructural de estos materiales de alta resistencia, muy utilizados en los sectores aeroespacial y automovilístico.

Plásticos

El acrílico, el policarbonato y otros plásticos se cortan limpiamente con chorros de agua. El proceso minimiza la fusión y la deformación, lo que es vital para aplicaciones de señalización, expositores y carcasas de protección.

Goma y espuma

Los chorros de agua son eficaces para cortar materiales de goma y espuma, produciendo bordes lisos y formas precisas. Esto resulta especialmente beneficioso para fabricar juntas, sellos y componentes de envasado.

Otros materiales

Textil y cuero

El corte por chorro de agua es muy preciso para textiles, cuero, papel y cartón. Se utiliza habitualmente en la industria de la moda, el embalaje y la artesanía para crear patrones intrincados y diseños detallados.

Alimentación

En la industria alimentaria se utilizan chorros de agua especialmente diseñados para cortar productos de panadería, carnes y verduras. Este método garantiza cortes limpios y mantiene los estándares de higiene sin contaminar.

Consideraciones técnicas

Chorros de agua abrasivos frente a puros

Los chorros de agua abrasivos mejoran la potencia de corte de materiales duros como metales y piedras, mientras que los chorros de agua puros, que sólo utilizan agua, son adecuados para materiales más blandos como caucho, espuma y textiles.

Velocidad de corte

La velocidad de corte varía en función de la dureza del material. Los materiales más duros requieren velocidades más lentas para garantizar la precisión, mientras que los materiales más blandos pueden cortarse más rápidamente, lo que mejora la eficiencia.

Anchura del bordillo

El corte por chorro de agua suele alcanzar anchuras de corte de entre 0,030" y 0,050" (0,75 mm y 1,25 mm), lo que proporciona una gran precisión y un desperdicio mínimo de material.

Apilamiento de materiales

Se pueden apilar y cortar simultáneamente varias hojas finas o laminados, lo que reduce significativamente el tiempo de procesamiento y mejora la productividad en entornos de producción de gran volumen.

Materiales no aptos para el corte por chorro de agua

Diamante

Debido a su extrema dureza, el diamante no es adecuado para el corte por chorro de agua, ya que supera las capacidades de los abrasivos disponibles.

Cristal templado

El vidrio templado se rompe cuando se corta con un chorro de agua debido a sus tensiones internas, lo que lo hace inadecuado para este método de corte.

Consejos para optimizar el corte por chorro de agua

Optimización del corte por chorro de agua

Selección de parámetros

Para lograr resultados óptimos en el corte por chorro de agua, es fundamental seleccionar los parámetros adecuados. Entre ellos se incluyen la velocidad de corte y el caudal de abrasivo, que varían en función del grosor del material y de la calidad de corte deseada. Las velocidades de corte más lentas suelen producir cortes más suaves y precisos, mientras que las velocidades más rápidas pueden aumentar la productividad pero pueden sacrificar la calidad del borde. La cantidad de material abrasivo mezclado con el agua también afecta a la eficacia y la calidad del corte. Es importante calibrar y ajustar el caudal al material que se va a cortar.

Técnica de apilamiento

El apilado implica el corte simultáneo de varias hojas de material, lo que aumenta considerablemente la productividad, especialmente en el caso de materiales finos. El uso de un cabezal de corte sensible garantiza la precisión y ayuda a evitar el ahusamiento.

Selección del punto de perforación

Comenzar el corte dentro de la zona que se va a eliminar, en lugar de en la línea de corte, ayuda a mantener la precisión y reduce la anchura de la sangría en el punto de inicio. Esta técnica minimiza el riesgo de imperfecciones en el punto de entrada del corte.

Compensación de conicidad

Cuando se cortan materiales gruesos, la conicidad -cuando la anchura de corte varía de arriba a abajo- puede ser un reto. El uso de software con compensación automática de conicidad o máquinas con control angular en el cabezal de corte puede ayudar a resolver este problema y garantizar una calidad de corte uniforme.

Optimización del caudal de abrasivo

La calibración periódica del caudal de granate es esencial para equilibrar la eficacia y la calidad de corte. Los ajustes deben realizarse en función del tipo de material y la velocidad deseada. Optimizar el caudal de abrasivo ayuda a mantener el rendimiento de corte al tiempo que minimiza el consumo de abrasivo.

Selección de equipos

La elección del equipo de corte por chorro de agua influye significativamente en el rendimiento global. Las máquinas modernas equipadas con funciones como controles del nivel de agua, cabezales de corte sensibles y software avanzado pueden mejorar la precisión y la eficacia. Invertir en equipos de alta calidad adaptados a las necesidades específicas de corte puede dar mejores resultados.

Habilidad y formación del operador

Los operarios cualificados desempeñan un papel vital en la optimización del corte por chorro de agua. La formación continua garantiza que los operarios estén familiarizados con las últimas técnicas y protocolos de seguridad, lo que se traduce en cortes más uniformes y precisos.

Consideraciones materiales

Es fundamental conocer las propiedades del material que se va a cortar. Los distintos materiales responden de forma diferente al corte por chorro de agua, y puede ser necesario ajustar parámetros como la velocidad de corte y el tipo de abrasivo para obtener los mejores resultados.

Mantenimiento preventivo

El mantenimiento periódico del sistema de corte por chorro de agua es crucial para un rendimiento óptimo. Esto incluye inspeccionar y sustituir las piezas desgastadas, garantizar la limpieza del suministro de agua y abrasivo, y comprobar si hay fugas o inconsistencias de presión. El mantenimiento preventivo ayuda a reducir los errores y prolonga la vida útil del equipo.

Consejos adicionales

- Recortes de prueba: Realizar cortes de prueba en material de desecho puede ayudar a afinar los ajustes antes de cortar la pieza de trabajo real.

- Fijación adecuada: La fijación segura del material evita que se mueva durante el corte, lo que garantiza una mayor precisión.

- Actualizaciones de software: Mantén actualizado el software de control para acceder a las últimas funciones y mejoras.

Anchura de ranura en el corte por chorro de agua

¿Qué es la anchura de corte en el corte por chorro de agua?

La anchura de corte es un aspecto crucial del corte por chorro de agua, ya que define la anchura del corte creado por el chorro de agua. Comprender y gestionar con precisión la anchura de corte es esencial para lograr cortes precisos y optimizar el uso del material.

Importancia de la anchura de corte

La anchura de corte es importante por varias razones:

- Eficiencia material: Una anchura de corte menor significa que se elimina menos material durante el proceso de corte, lo que se traduce en una reducción de los residuos y un ahorro de costes.

- Precisión y exactitud: El cálculo exacto y la compensación de la anchura de corte son vitales en la fabricación de precisión para garantizar que las dimensiones finales de las piezas cortadas sean exactas.

- Consideraciones sobre el diseño: Cuando se diseñan piezas que deben encajar perfectamente, es fundamental conocer la anchura de corte. Influye en las dimensiones generales y el ajuste del producto final, por lo que es un factor importante en el proceso de diseño y fabricación.

Factores que influyen en la anchura del carril

Hay varios factores que pueden afectar a la anchura de la sangría en el corte por chorro de agua:

- Tamaño de boquilla: El diámetro de la boquilla de chorro de agua desempeña un papel importante en la determinación de la anchura del corte. Las boquillas más pequeñas suelen producir cortes más estrechos.

- Presión de bombeo: Las presiones más altas de la bomba pueden reducir la anchura del corte al enfocar el chorro de agua con mayor precisión.

- Tipo y tamaño de abrasivo: El tipo y el tamaño de las partículas abrasivas mezcladas con el agua afectan a la anchura del corte. Diferentes abrasivos pueden requerir diferentes tamaños de boquilla y presiones para lograr un rendimiento de corte óptimo.

Anchos de ranura típicos en el corte por chorro de agua

En el corte por chorro de agua, la anchura típica de la sangría oscila entre 0,76 mm y 1,27 mm. Esta anchura es muy inferior a la que se consigue con muchos otros métodos de corte, como el corte por láser o plasma, lo que constituye una de las ventajas de la tecnología de corte por chorro de agua.

Cálculo y compensación de la anchura de corte

Para garantizar cortes precisos, ajuste la trayectoria de corte en el software CAD para tener en cuenta la anchura de la ranura. Por ejemplo, si la anchura del corte es de 0,04 pulgadas, desplace la trayectoria de corte la mitad de esta anchura a cada lado. Este ajuste ayuda a conseguir dimensiones precisas y garantiza que las piezas encajen sin espacios.

Comprender y gestionar la anchura de sangría en el corte por chorro de agua es crucial para lograr una alta precisión, reducir el desperdicio de material y optimizar la eficiencia general del proceso de corte. Teniendo en cuenta los factores que influyen en la anchura de sangría y realizando los ajustes necesarios, los fabricantes pueden mejorar sus operaciones de corte y producir piezas de alta calidad con el mínimo desperdicio.

Corte por chorro de agua frente a otros métodos de corte

Comparación de los métodos de corte

Al evaluar los distintos métodos de corte, es esencial tener en cuenta las ventajas y limitaciones propias de cada técnica. A continuación se comparan el corte por chorro de agua, el corte por láser, el corte por plasma y el corte mecánico, destacando sus características distintivas.

Corte por chorro de agua

El corte por chorro de agua utiliza un chorro de agua a alta presión, a menudo con abrasivos, para cortar materiales. Este método es famoso por su versatilidad y precisión.

- Gama de materiales: Capaz de cortar una amplia gama de materiales, incluidos metales, materiales compuestos, piedra, vidrio e incluso productos alimentarios.

- Precisión: Alta precisión con tolerancias estrechas, lo que la hace adecuada para diseños intrincados y trabajos detallados.

- Entrada de calor: Entrada mínima de calor, lo que evita la distorsión térmica y mantiene la integridad de los materiales sensibles al calor.

- Generación de residuos: Produce un mínimo de residuos gracias a un corte preciso, lo que también reduce la necesidad de un acabado secundario.

- Impacto medioambiental: Utiliza agua y abrasivos naturales, lo que la hace respetuosa con el medio ambiente y sin subproductos nocivos.

Corte por láser

El corte por láser utiliza un rayo láser enfocado para fundir, quemar o vaporizar materiales, lo que da como resultado cortes de alta calidad.

- Gama de materiales: El más adecuado para metales, plásticos, madera y algunas cerámicas, pero limitado por el grosor del material.

- Precisión: Muy alta precisión, ideal para diseños detallados y complejos.

- Entrada de calor: Genera mucho calor, lo que puede provocar distorsiones térmicas, sobre todo en los metales.

- Generación de residuos: Dependiendo del material y de la complejidad del corte, puede generar residuos considerables, incluidos humos y gases.

- Impacto medioambiental: Produce humos y requiere sistemas de ventilación adecuados, lo que repercute en el medio ambiente.

Corte por plasma

El corte por plasma utiliza un chorro de gas ionizado de alta velocidad para cortar materiales conductores.

- Gama de materiales: Eficaz para cortar metales como acero, acero inoxidable, aluminio y cobre.

- Precisión: Menor precisión en comparación con el corte por chorro de agua y láser, más adecuado para materiales más gruesos.

- Entrada de calor: Genera mucho calor, lo que provoca distorsiones térmicas y una zona afectada por el calor.

- Generación de residuos: Mayor potencial de residuos debido a cortes menos precisos y a la necesidad de un tratamiento secundario.

- Impacto medioambiental: Produce humos y requiere sistemas de escape para gestionar las emisiones.

Corte mecánico

El corte mecánico incluye métodos como el fresado, el torneado, el aserrado y el taladrado, que utilizan herramientas físicas para eliminar material.

- Gama de materiales: Adecuado para una gran variedad de materiales, pero limitado por la durabilidad de la herramienta y la dureza del material.

- Precisión: Puede alcanzar una gran precisión, pero a menudo menor que el corte por chorro de agua o láser debido al desgaste de la herramienta.

- Entrada de calor: Normalmente mínimo, aunque puede variar según el método y el material.

- Generación de residuos: Producción variable de residuos, influida por el método y el utillaje utilizados.

- Impacto medioambiental: Generalmente menor impacto medioambiental, pero el desgaste y el mantenimiento de las herramientas pueden contribuir a los residuos.

Ventajas del corte por chorro de agua frente a otros métodos

El corte por chorro de agua tiene varias ventajas sobre otros métodos:

- Versatilidad: Su capacidad para cortar una amplia gama de materiales sin generar calor la hace adecuada para diversas aplicaciones, desde componentes aeroespaciales hasta el procesado de alimentos.

- Precisión: La alta precisión y los bordes limpios reducen la necesidad de acabado adicional, ahorrando tiempo y costes.

- Integridad de los materiales: El proceso de corte en frío garantiza la ausencia de distorsión térmica, preservando las propiedades del material, especialmente importante para los materiales sensibles al calor.

- Beneficios medioambientales: Utiliza agua y abrasivos naturales, sin producir humos ni gases nocivos, lo que la convierte en una opción más segura y sostenible.

El corte por chorro de agua destaca por su precisión, versatilidad y mínimo impacto medioambiental, lo que lo convierte en una opción valiosa en diversos sectores en comparación con otros métodos de corte.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cómo funciona el corte por chorro de agua?

El corte por chorro de agua funciona utilizando un chorro de agua a alta presión para erosionar y cortar materiales. El proceso comienza con la filtración y desalinización del agua para eliminar impurezas. A continuación, el agua purificada se presuriza con bombas especializadas hasta niveles extremadamente altos, normalmente entre 30.000 y 100.000 psi. El agua presurizada se hace pasar por una boquilla de precisión, a menudo de rubí o diamante, que acelera el agua a velocidades supersónicas. Para cortar materiales más duros, se puede mezclar una sustancia abrasiva como el granate con el chorro de agua, lo que aumenta su potencia de corte.

A medida que el agua a alta velocidad o la mezcla de abrasivo y agua sale de la boquilla, erosiona el material a lo largo de la trayectoria de corte programada. Este método, conocido como "corte en frío", no genera calor, lo que evita distorsiones térmicas o zonas afectadas por el calor en el material. Los sistemas de chorro de agua modernos emplean controles informatizados para realizar cortes precisos y repetibles, lo que los hace adecuados para geometrías complejas y una amplia gama de materiales, desde metales hasta vidrio y materiales compuestos.

¿Cuáles son las ventajas del corte por chorro de agua?

El corte por chorro de agua ofrece varias ventajas que lo convierten en el método preferido en diversas industrias. En primer lugar, es muy versátil, capaz de cortar casi cualquier material, incluidos metales, vidrio, cerámica y materiales compuestos. Esta versatilidad es esencial para industrias como la aeroespacial y la de automoción, en las que se utilizan habitualmente distintos materiales. En segundo lugar, el corte por chorro de agua proporciona una calidad de borde superior gracias a su proceso de corte en frío, que evita la distorsión por calor y mantiene las propiedades originales del material. El resultado son bordes lisos sin rebabas, que a menudo eliminan la necesidad de un acabado secundario.

Además, el corte por chorro de agua es muy preciso, ya que alcanza una exactitud de unos 0,13 mm, lo que resulta crucial para aplicaciones que requieren especificaciones exactas. El proceso también permite cortar varias capas simultáneamente, lo que reduce el tiempo de procesamiento y los costes. Además, la tecnología de chorro de agua no tiene limitaciones en cuanto al grosor del material, lo que la hace adaptable a diversas aplicaciones. Los beneficios medioambientales son otra ventaja, ya que el corte por chorro de agua utiliza recursos naturales como agua y arena, y no produce emisiones nocivas. En general, el corte por chorro de agua combina precisión, versatilidad y sostenibilidad medioambiental, lo que lo convierte en una opción excelente para muchas tareas de fabricación y diseño.

¿Qué materiales pueden cortarse con un chorro de agua?

El corte por chorro de agua es una tecnología versátil capaz de cortar con precisión una amplia gama de materiales. Existen dos tipos principales de corte por chorro de agua: chorro de agua puro y chorro de agua abrasivo.

Los chorros de agua pura se utilizan para materiales más blandos que no requieren abrasivos. Entre ellos se incluyen gomas blandas, espumas, textiles, cuero, papel y productos alimentarios. Este método garantiza cortes limpios sin dañar el material.

Los chorros de agua abrasivos, que mezclan agua con partículas abrasivas como el granate, se utilizan para materiales más duros. Pueden cortar metales como aluminio, acero inoxidable y titanio; materiales naturales como piedra, vidrio y cerámica; materiales sintéticos como fibra de carbono y materiales compuestos; así como hormigón y cerámica. Esta capacidad hace que el corte por chorro de agua sea el método preferido en varias industrias por su precisión y mínima distorsión térmica.

¿Cómo se compara el corte por chorro de agua con otros métodos de corte?

El corte por chorro de agua se compara favorablemente con otros métodos de corte debido a varias ventajas clave. A diferencia del corte por láser o plasma, el corte por chorro de agua no produce zonas afectadas por el calor (HAZ), preservando la integridad del material al evitar la distorsión térmica, el endurecimiento o la decoloración. Este método es muy versátil, capaz de cortar una amplia gama de materiales, incluidos metales, cerámica, materiales compuestos e incluso sustancias más blandas sin necesidad de abrasivos.

En cuanto a la calidad de los bordes, el corte por chorro de agua proporciona cortes limpios y precisos con rebabas mínimas, lo que resulta ventajoso para aplicaciones que requieren gran precisión. Aunque el corte por chorro de agua puede ser más lento que el corte por láser o plasma para materiales más finos, destaca en el corte de materiales más gruesos, que a menudo superan los 30 cm de grosor. Además, el corte por chorro de agua es respetuoso con el medio ambiente, ya que no genera humos peligrosos y es más seguro debido a la ausencia de calor intenso o radiación.

En comparación con el mecanizado por descarga eléctrica (EDM), el corte por chorro de agua es más rápido y puede trabajar con materiales no conductores, aunque el EDM puede conseguir detalles más finos en materiales conductores. En general, el corte por chorro de agua destaca por su versatilidad de materiales, seguridad y capacidad para mantener las propiedades del material, lo que lo convierte en la opción preferida en muchas aplicaciones industriales.

¿Qué es la anchura de corte en el corte por chorro de agua?

La anchura de la sangría en el corte por chorro de agua se refiere a la anchura del material eliminado por el chorro de agua durante el proceso de corte. Esta anchura depende de varios factores, como el diámetro de la boquilla del chorro de agua o del tubo mezclador, la presión de la bomba y la configuración del sistema de chorro de agua, como el tamaño de la malla abrasiva utilizada. La anchura típica de la sangría en el corte por chorro de agua oscila entre 0,030 pulgadas y 0,050 pulgadas (aproximadamente 0,76 mm y 1,27 mm), aunque con los ajustes óptimos, puede ser tan estrecha como 0,020 pulgadas. La gestión de la anchura de corte es crucial para minimizar el desperdicio de material y garantizar una alta precisión dimensional en el producto final.

¿Qué precauciones de seguridad deben tomarse durante el corte por chorro de agua?

El corte por chorro de agua, aunque es muy preciso, requiere un estricto cumplimiento de las precauciones de seguridad para garantizar un entorno de trabajo seguro. Las medidas clave incluyen el uso de equipos de protección individual (EPI), como gafas de seguridad, protectores auditivos y guantes, para protegerse de los residuos que puedan salir despedidos, el ruido y el contacto accidental con el chorro de agua a alta presión. Los operarios nunca deben introducir las manos en el depósito de la máquina durante su funcionamiento y deben manipular los materiales con cuidado para evitar lesiones por lamas afiladas. Seguir los procedimientos de bloqueo y etiquetado durante el mantenimiento es crucial para evitar arranques accidentales. Las inspecciones periódicas de los equipos, el cumplimiento de las políticas de seguridad de la empresa y la formación continua de los operarios aumentan aún más la seguridad. Además, mantener la higiene de los tanques y evitar el funcionamiento de la maquinaria bajo los efectos de las drogas o el alcohol son prácticas esenciales. La preparación para emergencias, que incluye llevar una tarjeta de alerta médica y disponer de protocolos claros, garantiza una respuesta rápida en caso de accidente. Aplicando estas precauciones, el corte por chorro de agua puede realizarse de forma eficaz y segura.