Imagine un material que ofrezca una combinación perfecta de resistencia, tenacidad y versatilidad, haciéndolo indispensable en la fabricación y la ingeniería. El acero SAE AISI 4135, designado como UNS G41350, es precisamente ese material. Tanto si desea conocer en detalle su composición química, explorar sus propiedades mecánicas o descubrir sus innumerables aplicaciones, esta guía le ofrece una inmersión técnica en todos los aspectos de esta aleación de acero. Desglosaremos los elementos que componen el SAE AISI 4135, investigaremos cómo contribuyen a sus notables propiedades y examinaremos las mejores prácticas para su tratamiento térmico. Desde aplicaciones industriales de alta tensión hasta métodos de producción sostenibles, descubra por qué el acero SAE AISI 4135 destaca en el ámbito de los aceros aleados. ¿Listo para profundizar en los detalles que hacen de este acero una piedra angular en diversos sectores? Empecemos.

Introducción al acero SAE AISI 4135

Descripción general del acero SAE AISI 4135

El acero SAE AISI 4135 es un acero de carbono medio y baja aleación conocido por su resistencia, tenacidad y resistencia al desgaste. Clasificado bajo la designación UNS G41350, este acero forma parte de la familia del cromo-molibdeno, ampliamente utilizada en diversas aplicaciones industriales debido a sus equilibradas propiedades mecánicas y a su versatilidad.

El acero SAE AISI 4135 es muy apreciado en la fabricación y la ingeniería por su capacidad para soportar grandes esfuerzos y fatiga. Su robustez lo convierte en la opción preferida para componentes críticos en los sectores de automoción, aeroespacial, petróleo y gas, y construcción. La dureza y mecanizabilidad inherentes al acero permiten una fabricación de precisión, esencial para producir piezas fiables y duraderas.

La designación UNS G41350 identifica el acero SAE AISI 4135 dentro del Sistema de Numeración Unificado, normalizando la clasificación de aleaciones en todos los sectores y regiones. Esto garantiza la coherencia de las propiedades de los materiales y facilita el comercio y la aplicación a escala mundial. El acero también está reconocido en varias normas internacionales, como DIN 1.7220 en Alemania y JIS SCM 1 en Japón, lo que pone de relieve su amplia aceptación y uso.

Características principales

Composición química

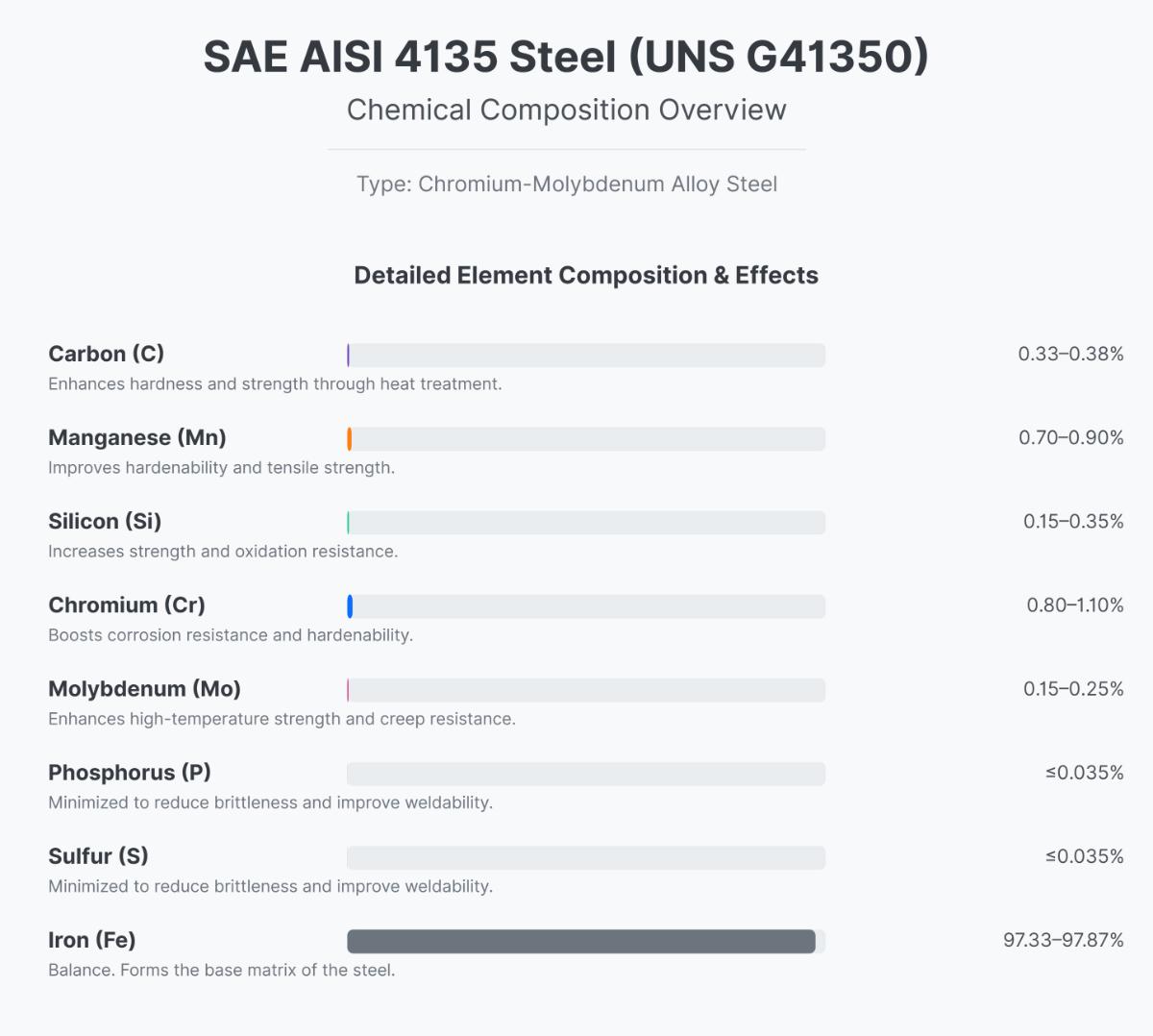

La composición del acero SAE AISI 4135 incluye carbono, manganeso, silicio, cromo y molibdeno. Cada elemento mejora el rendimiento general del acero, contribuyendo a su resistencia, templabilidad y resistencia al desgaste y la deformación.

Propiedades mecánicas

Las propiedades mecánicas del acero SAE AISI 4135, como la dureza, la resistencia a la tracción y la tenacidad, están influidas por su composición y los procesos de tratamiento térmico. Estas propiedades lo hacen ideal para componentes que requieren una gran resistencia y fiabilidad.

Aplicaciones y casos prácticos

Gracias a sus excelentes propiedades mecánicas, el acero SAE AISI 4135 se utiliza en la fabricación de engranajes, ejes, collares de perforación, recipientes a presión y otros componentes sometidos a grandes esfuerzos. Su capacidad para funcionar en condiciones extremas lo hace indispensable en industrias que exigen materiales de alto rendimiento.

Composición química del acero SAE AISI 4135

El acero SAE AISI 4135 es una aleación de cromo y molibdeno especialmente diseñada y equilibrada para mejorar sus propiedades mecánicas y su rendimiento en aplicaciones de alta tensión.

Elementos clave del acero SAE AISI 4135

- Carbono (C): Con 0,33-0,38% de carbono, este elemento aumenta la dureza y la resistencia a la tracción del acero, lo que lo hace adecuado para el tratamiento térmico y las aplicaciones de alta durabilidad.

- Manganeso (Mn): Con 0,70-0,90% de manganeso, este elemento mejora la templabilidad del acero y reduce su fragilidad, garantizando la integridad estructural bajo tensión.

- Silicio (Si): Con 0,15-0,35% de silicio, este elemento aumenta la solidez y la resistencia a la oxidación, esenciales para el rendimiento en entornos corrosivos.

- Cromo (Cr): Con 0,80-1,10%, el cromo aumenta sustancialmente la resistencia a la corrosión y la templabilidad. Su presencia es fundamental para los componentes expuestos a condiciones duras, lo que garantiza su longevidad y fiabilidad.

- Molibdeno (Mo): Con una concentración de 0,15-0,25%, el molibdeno aumenta la resistencia a altas temperaturas y proporciona una excelente resistencia a la fluencia. Esto hace que el acero SAE AISI 4135 sea ideal para aplicaciones que impliquen temperaturas elevadas o esfuerzos prolongados.

- Fósforo (P) y azufre (S): El fósforo y el azufre se mantienen por debajo de 0,035% para reducir la fragilidad y mejorar la soldabilidad, garantizando que el acero siga siendo dúctil y fácil de fabricar.

- Hierro (Fe): El hierro, que constituye el resto de la aleación, forma la mayor parte del acero SAE AISI 4135, proporcionando una matriz que soporta las propiedades impartidas por los otros elementos de aleación.

Importancia de cada elemento

Cada elemento del acero SAE AISI 4135 cumple una función específica en la mejora del rendimiento global de la aleación:

- Carbono contribuye a la formación de martensita durante el enfriamiento, proporcionando la dureza necesaria para aplicaciones exigentes.

- Manganeso ayuda a refinar la estructura del grano, mejorando la tenacidad y la resistencia al impacto.

- Silicio ayuda a mantener la integridad estructural del acero bajo tensión térmica, algo crucial para las piezas expuestas a temperaturas fluctuantes.

- Cromo y Molibdeno trabajan conjuntamente para garantizar que el acero pueda soportar entornos corrosivos y altas temperaturas sin comprometer su resistencia.

- Fósforo y Azufre se reducen al mínimo para mantener la ductilidad, esencial para las operaciones de soldadura y mecanizado.

Comparación con otros aceros aleados

El acero SAE AISI 4135 destaca por su composición específica adaptada a aplicaciones de alto esfuerzo, ofreciendo una combinación única de resistencia, tenacidad y resistencia al desgaste. En comparación con otros aceros aleados, su base de cromo-molibdeno proporciona un rendimiento superior en entornos en los que estas propiedades son cruciales. El equilibrio controlado de sus elementos garantiza que cumpla los estrictos requisitos de las aplicaciones industriales, lo que lo convierte en la opción preferida de ingenieros y fabricantes.

Propiedades mecánicas del acero SAE AISI 4135

El acero SAE AISI 4135 posee un sólido conjunto de propiedades mecánicas que lo hacen adecuado para diversas aplicaciones exigentes. En estas propiedades influyen su composición química y los procesos de tratamiento térmico.

Dureza

En su estado estándar, este acero presenta una dureza Brinell de 187-229 HB, una dureza Rockwell B de 94 HRB y una dureza Rockwell C de 15 HRC, que puede aumentar significativamente hasta 28-34 HRC cuando se templa y revenido. Esta dureza mejorada hace que el acero sea ideal para componentes estructurales sometidos a grandes esfuerzos en los que la resistencia al desgaste es fundamental.

Fuerza

Tras el tratamiento térmico, el acero SAE AISI 4135 puede alcanzar resistencias a la tracción superiores a 850 MPa y límites elásticos superiores a 700 MPa. Estas resistencias son cruciales para componentes que deben soportar fuerzas considerables sin deformarse.

Dureza

La tenacidad garantiza que el acero pueda absorber energía y resistir fracturas bajo cargas de impacto. El acero mantiene un equilibrio entre resistencia y tenacidad, esencial para aplicaciones que implican tensiones dinámicas o cíclicas, como en componentes de automoción y aeroespaciales.

Impacto de la composición en las propiedades mecánicas

El alto contenido de cromo y molibdeno del acero mejora la templabilidad y la tenacidad, lo que le permite alcanzar una gran resistencia y dureza tras el tratamiento térmico, mientras que el contenido de carbono contribuye a la formación de martensita durante el enfriamiento.

Normas y métodos de ensayo de las propiedades mecánicas

Para evaluar las propiedades mecánicas del acero SAE AISI 4135 se utilizan varios métodos de ensayo normalizados:

- Pruebas de dureza: Los ensayos de dureza Brinell, Rockwell B y Rockwell C se emplean habitualmente para determinar la dureza del acero en diversas condiciones.

- Pruebas de tracción: Se realizan para medir la resistencia a la tracción, el límite elástico y el alargamiento. Estos ensayos son cruciales para evaluar la capacidad del acero para soportar fuerzas de tracción.

- Pruebas de impacto: Los ensayos Charpy V-notch se realizan para evaluar la tenacidad del acero, en particular su capacidad para absorber energía durante la fractura.

- Pruebas de módulo: Se determinan el módulo elástico (190-210 GPa), el módulo de cizalladura (80 GPa) y el módulo de masa (160 GPa) para comprender las características de rigidez y deformación del acero en diferentes condiciones de carga.

Estas normas de ensayo garantizan que el acero SAE AISI 4135 cumple las especificaciones requeridas para sus aplicaciones industriales previstas, proporcionando un rendimiento fiable y constante.

Procesos de tratamiento térmico

Procesos básicos de tratamiento térmico

Los procesos de tratamiento térmico son esenciales para optimizar las propiedades mecánicas del acero SAE AISI 4135. Estos ciclos controlados de calentamiento y enfriamiento alteran la microestructura para mejorar atributos específicos como la dureza, la resistencia y la tenacidad.

Enfriamiento

El temple es un proceso vital de tratamiento térmico diseñado para conseguir una dureza elevada enfriando rápidamente el acero después de calentarlo. El acero se austeniza primero calentándolo por encima de su temperatura crítica, normalmente en torno a 900 °C, lo que garantiza la transformación de la microestructura del acero en austenita.

- Medio de enfriamiento: La elección del medio de temple, aceite o agua, influye significativamente en la dureza final y el riesgo de deformación. El temple en aceite tiende a ser más lento, lo que reduce la probabilidad de agrietamiento y alabeo, mientras que el temple en agua ofrece un enfriamiento rápido pero aumenta el riesgo de distorsión.

- Tiempo de espera: Mantener el acero a la temperatura de austenización durante un tiempo adecuado garantiza la homogeneidad de la microestructura, lo que se traduce en una dureza constante.

- Resultado: El enfriamiento rápido transforma la austenita en martensita, una microestructura dura pero quebradiza. Esto da lugar a una gran dureza, beneficiosa para aplicaciones resistentes al desgaste, aunque requiere un revenido posterior para mejorar la tenacidad.

Normalización

El normalizado consiste en calentar el acero a unos 900°C y enfriarlo con aire. El objetivo de este proceso es refinar la estructura del grano y mejorar las propiedades mecánicas generales.

- Procedimiento: El acero se calienta a una temperatura superior a su punto crítico superior y luego se deja enfriar al aire.

- Beneficios: El normalizado produce una microestructura uniforme de ferrita-perlita que mejora la resistencia, la tenacidad y la resistencia al desgaste del acero. Resulta especialmente útil para componentes que requieren un rendimiento constante y fiable en distintas condiciones de tensión.

Aliviar el estrés

El alivio de tensiones, que consiste en calentar el acero a 500-700°C y enfriarlo después lentamente, reduce las tensiones internas y estabiliza las dimensiones sin alterar significativamente la microestructura. Este proceso es crucial para componentes de precisión en los que la estabilidad dimensional es vital.

Técnicas avanzadas y optimización

Revenido Postcocción

El revenido se realiza después del temple para restaurar parte de la tenacidad perdida durante el proceso de temple. Al recalentar el acero templado a una temperatura comprendida entre 480 y 650°C, el revenido reduce la fragilidad manteniendo un nivel de dureza deseable. Este proceso logra un equilibrio entre dureza y ductilidad, lo que hace que el acero sea más adecuado para condiciones de carga dinámica.

Ingeniería de microestructuras

Adaptar la velocidad de enfriamiento y los tratamientos térmicos posteriores puede crear microestructuras específicas que ofrecen ventajas únicas. Las estructuras bainíticas, formadas a velocidades de enfriamiento intermedias, ofrecen una resistencia equilibrada a la fatiga, mientras que las estructuras martensíticas requieren un temple preciso para evitar la fragilidad. Las microestructuras ferrítico-perlíticas ofrecen menor dureza pero mayor resistencia a la propagación de grietas bajo cargas cíclicas, ideales para aplicaciones que implican esfuerzos repetitivos.

Control de procesos

Los modernos procesos de tratamiento térmico utilizan tecnología avanzada para garantizar la precisión y la repetibilidad. Los hornos controlados por ordenador proporcionan un control preciso de los ciclos de calentamiento y enfriamiento, garantizando una calidad constante en entornos industriales. La supervisión en tiempo real de parámetros como la velocidad de enfriamiento y la duración del revenido permite optimizar y realizar ajustes inmediatos, mejorando la fiabilidad del producto final.

Consideraciones específicas de la aplicación

Resistencia a la fatiga y a la fractura

Los tratamientos térmicos optimizados pueden mejorar significativamente la resistencia del acero a la fatiga y la fractura. Tratamientos como la martensita templada mejoran la resistencia a la iniciación de grietas, crucial para aplicaciones de alta tensión. El análisis Kitagawa-Takahashi ayuda a determinar los límites de fatiga de las distintas microestructuras, y la bainita supera a la ferrita-perlita en entornos de alta tensión.

Retos industriales

Para garantizar el rendimiento óptimo del acero SAE AISI 4135 en aplicaciones industriales, hay que hacer frente a varios retos. El alivio de tensiones es vital para componentes de precisión como los ejes de los trenes, donde la precisión dimensional es primordial. La combinación de los procesos de normalizado con los de temple y revenido mejora la durabilidad de la superficie, lo que hace que el acero sea ideal para engranajes y ejes que sufren un desgaste importante.

Avances recientes (2023-2024)

La investigación y los avances tecnológicos recientes siguen mejorando los procesos de tratamiento térmico, lo que da lugar a resultados más eficientes y eficaces. Innovaciones como la combinación del calentamiento por inducción con el tratamiento láser para el endurecimiento localizado proporcionan mejoras específicas en la dureza y la resistencia al desgaste. La optimización impulsada por IA utiliza modelos de aprendizaje automático para predecir los resultados de la microestructura en función de los parámetros de tratamiento térmico, lo que conduce a procesos más eficientes y eficaces.

Rendimiento comparativo

| Proceso | Dureza | Dureza | Caso de uso principal |

|---|---|---|---|

| Enrollado | Bajo | Moderado | Piezas estructurales no críticas |

| Templado | Alta | Bajo | Superficies resistentes al desgaste |

| Quenched-Tempered | Moderado-alto | Alta | Ejes, engranajes, piezas sometidas a grandes esfuerzos |

| Normalizado | Moderado | Alta | Componentes que requieren uniformidad |

Al comprender y optimizar estos procesos de tratamiento térmico, los ingenieros pueden mejorar eficazmente el rendimiento del acero SAE AISI 4135 para diversas aplicaciones exigentes.

Análisis comparativo con otros aceros aleados

Comparación de la composición química

El acero SAE AISI 4135 es un acero de carbono medio y baja aleación compuesto por aproximadamente 0,33-0,38% de carbono, 0,7-0,9% de manganeso, 0,8-1,1% de cromo y 0,15-0,25% de molibdeno. Esta combinación acentúa la resistencia, la templabilidad y una moderada resistencia a la corrosión.

En comparación con el acero aleado 4140, que tiene un contenido ligeramente superior de carbono (hasta 0,43%) y molibdeno, el 4135 ofrece una resistencia al desgaste y una tenacidad moderadas. El acero aleado 4340, con su importante contenido en níquel (1,65-2,0%), proporciona una resistencia al impacto y a la fatiga aún mayores, lo que lo hace ideal para aplicaciones estructurales exigentes.

Comparación de propiedades mecánicas

El SAE AISI 4135 tiene una resistencia a la tracción de 560 MPa a 860 MPa y un límite elástico de 460 MPa a 680 MPa, ligeramente inferior al del acero aleado 4140. Los aceros de alta aleación como el 4340 alcanzan resistencias a la tracción de hasta 1280 MPa, lo que los hace adecuados para cargas extremas y fatiga.

La dureza del acero 4135 oscila entre 187 y 235 HB, moderada en comparación con el 4140 (hasta 302 HB) y el 4340 (hasta 352 HB). Estas diferencias influyen en la resistencia al desgaste, prefiriéndose el 4140 y el 4340 para componentes muy expuestos al desgaste.

Endurecimiento y comportamiento microestructural

El contenido de cromo y molibdeno del SAE AISI 4135 mejora la templabilidad, garantizando una dureza uniforme en secciones gruesas tras el tratamiento térmico. Mientras que el 4135 tiene un buen rendimiento, el 4340, con su níquel añadido, sobresale en templabilidad y tenacidad, especialmente para formas gruesas o complejas.

Resistencia a la corrosión e idoneidad medioambiental

Aunque el SAE AISI 4135 contiene niveles de cromo que mejoran la resistencia a la corrosión en comparación con los aceros al carbono, no alcanza el umbral necesario para formar una capa de óxido pasiva estable como los aceros inoxidables. En consecuencia, el 4135 carece de la alta resistencia a la corrosión de las aleaciones inoxidables, lo que lo hace menos adecuado para entornos altamente corrosivos o marinos sin tratamientos de protección adicionales.

Coste y compensaciones específicas de la aplicación

Desde el punto de vista de la relación coste-rendimiento, SAE AISI 4135 proporciona un equilibrio eficaz, especialmente en aplicaciones en las que se requiere una resistencia de moderada a alta y una buena templabilidad sin los costes adicionales asociados a los aceros de alta aleación como el 4340 o los grados de acero inoxidable.

Rendimiento en condiciones de alta temperatura y desgaste

La gama de temperaturas de funcionamiento de SAE AISI 4135 suele ser estable hasta 400-450°C, lo que resulta adecuado para muchos usos industriales que implican una exposición moderada al calor.

Pautas de selección e idoneidad de los materiales

A la hora de elegir entre SAE AISI 4135 y otros aceros aleados, los ingenieros deben tener en cuenta los requisitos mecánicos, las condiciones ambientales, las limitaciones de costes y los procesos de fabricación.

- Elija SAE AISI 4135 para aplicaciones sensibles al peso que requieran una resistencia de moderada a alta, buena tenacidad y una aceptable resistencia al desgaste sin problemas extremos de corrosión.

- Opte por SAE 4140 cuando sea esencial una mayor tenacidad, resistencia al desgaste y mayor resistencia a la tracción, especialmente en utillaje y componentes de automoción.

- Seleccione SAE 4340 para aplicaciones críticas que requieran la máxima resistencia a la fatiga y al impacto en condiciones de carga severas.

- Los aceros inoxidables son favorables en entornos corrosivos o de alta temperatura en los que la resistencia a la corrosión pesa más que las prioridades de resistencia mecánica.

Aplicaciones industriales del acero SAE AISI 4135

El acero SAE AISI 4135, conocido por su resistencia, tenacidad y resistencia al desgaste, es ideal para aplicaciones industriales exigentes en diversos sectores.

Industria del petróleo y el gas

Componentes y uso

En el sector del petróleo y el gas, el acero SAE AISI 4135 se utiliza ampliamente para fabricar componentes como cuerpos de válvulas, bombas, accesorios, ejes, husillos y ruedas de alta carga. Estos componentes deben soportar condiciones duras, como altas presiones, entornos abrasivos y exposición a sustancias corrosivas.

Beneficios

- Resistencia y durabilidad: La alta resistencia a la tracción y tenacidad del acero garantizan un rendimiento fiable en condiciones de funcionamiento extremas.

- Resistencia a la corrosión: El contenido de cromo y molibdeno ofrece suficiente protección contra la corrosión para muchas aplicaciones, aunque no es tan resistente como el acero inoxidable.

Sector aeroespacial

Componentes y uso

En la industria aeroespacial, el acero SAE AISI 4135 se utiliza para piezas estructurales críticas que requieren gran resistencia y durabilidad. Estos componentes incluyen trenes de aterrizaje, piezas de motores y bastidores estructurales, donde el material debe soportar cargas y tensiones significativas.

Beneficios

Su elevada relación resistencia-peso es crucial para las aplicaciones aeroespaciales, ya que permite ahorrar peso sin comprometer la resistencia, mientras que su fiabilidad en condiciones extremas garantiza la seguridad.

Maquinaria y equipos pesados

Componentes y uso

El acero SAE AISI 4135 también destaca en la fabricación de maquinaria y equipos pesados, sobre todo para piezas como ejes y husillos. Estos componentes funcionan en entornos de alta tensión y requieren materiales que puedan soportar cargas mecánicas sustanciales.

Beneficios

Su dureza y resistencia al desgaste lo hacen perfecto para componentes que se enfrentan a movimientos repetidos y fricción, y su tenacidad le permite absorber energía y resistir impactos.

Construcción y automoción

Componentes y uso

En los sectores de la construcción y la automoción, el acero SAE AISI 4135 se utiliza para aplicaciones sometidas a grandes esfuerzos, como engranajes, ejes y otros componentes estructurales. Las propiedades mecánicas del acero lo hacen ideal para piezas que deben soportar cargas pesadas y resistir el desgaste.

Beneficios

El acero SAE AISI 4135 equilibra las prestaciones mecánicas con la rentabilidad, por lo que resulta ideal para aplicaciones sometidas a grandes esfuerzos, como engranajes y ejes.

Fabricación de componentes mecánicos

Componentes y uso

El acero SAE AISI 4135 se emplea en la fabricación de componentes mecánicos como tuercas, pernos y elementos de fijación. Estos componentes son fundamentales para garantizar la integridad y fiabilidad de los ensamblajes en diversas máquinas y equipos industriales.

Beneficios

- Alta dureza: La dureza del acero garantiza que las fijaciones y componentes similares mantengan su integridad bajo cargas elevadas.

- Propiedades mecánicas: Sus propiedades mecánicas, como la resistencia a la tracción y la tenacidad, contribuyen a la durabilidad general y al rendimiento de las estructuras ensambladas.

Sostenibilidad e impacto ambiental

Panorama de la sostenibilidad en la producción de acero

La industria siderúrgica ha avanzado mucho en la reducción de su impacto ambiental, sobre todo en la producción de acero SAE AISI 4135. En las últimas décadas, la industria siderúrgica ha conseguido reducir el consumo de energía en más de la mitad en comparación con hace 40 años. Esta reducción se ha traducido en una disminución significativa de las emisiones de gases de efecto invernadero, lo que demuestra un firme compromiso con la sostenibilidad.

Consideraciones específicas para el acero SAE AISI 4135

SAE AISI 4135 es un acero de aleación de cromo y molibdeno conocido por su elevada relación resistencia-peso y su moderada resistencia a la corrosión, lo que lo hace adecuado para aplicaciones sometidas a grandes esfuerzos. Estas características contribuyen a sus beneficios medioambientales al dar lugar a componentes más duraderos, reduciendo la necesidad de sustituciones frecuentes y minimizando los residuos.

Producción y emisiones

El uso de métodos energéticamente eficientes, como la fabricación de acero en horno de arco eléctrico (EAF), puede reducir significativamente las emisiones, ya que la tecnología EAF permite reciclar la chatarra de acero, lo que consume menos energía que los métodos tradicionales. Este enfoque ayuda a reducir la huella de carbono de la producción de acero, en consonancia con los objetivos mundiales de sostenibilidad.

Fin de vida y reciclaje

El acero SAE AISI 4135 puede reciclarse varias veces sin perder sus propiedades esenciales, lo que lo convierte en una opción sostenible que reduce la demanda de materias primas y minimiza la degradación medioambiental. Esta reciclabilidad disminuye en gran medida su impacto medioambiental global, ya que reduce la demanda de materias primas y la degradación medioambiental asociada.

Tendencias e iniciativas del sector

La industria siderúrgica integra cada vez más fuentes de energía renovables en los procesos de producción, y algunos productores utilizan ya hasta 14% de electricidad renovable, lo que reduce considerablemente la intensidad de carbono de la fabricación de acero. Este cambio no sólo contribuye a reducir las emisiones de gases de efecto invernadero, sino que también apoya la transición más amplia hacia una economía con bajas emisiones de carbono.

La industria siderúrgica ha sido proactiva a la hora de abordar su huella de carbono, con muchas empresas trabajando para reducir sus emisiones de gases de efecto invernadero de Alcance 1 y 2. Desde 2018, se ha producido una notable reducción de la intensidad de las emisiones de hasta 17%. Estos esfuerzos son fundamentales para cumplir los objetivos climáticos internacionales y garantizar la sostenibilidad a largo plazo de la producción de acero.

Orientaciones futuras

De cara al futuro, la industria siderúrgica está preparada para seguir mejorando sus prácticas de sostenibilidad. Las iniciativas futuras pueden incluir un mayor uso de fuentes de energía renovables, el desarrollo de tecnologías innovadoras de fabricación de acero con bajas emisiones de carbono y la mejora de los procesos de reciclaje. Se espera que estos avances reduzcan significativamente el impacto medioambiental asociado a la producción de aceros especiales como el SAE AISI 4135, contribuyendo a un paisaje industrial más sostenible.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la composición química del acero SAE AISI 4135?

El acero SAE AISI 4135 (UNS G41350) es un acero de aleación de cromo y molibdeno caracterizado por la siguiente composición química: Carbono (C) de 0,33-0,38%, que mejora la dureza y la resistencia mediante tratamiento térmico; Manganeso (Mn) de 0,70-0,90%, que mejora la templabilidad y la resistencia a la tracción; Silicio (Si) de 0,15-0,35%, que aumenta la resistencia y la resistencia a la oxidación; Cromo (Cr) de 0.80-1,10%, que aumenta la resistencia a la corrosión y la templabilidad; Molibdeno (Mo) a 0,15-0,25%, que aumenta la resistencia a altas temperaturas y la resistencia a la fluencia; y Fósforo (P) y Azufre (S) a ≤0,035% cada uno, minimizados para reducir la fragilidad y mejorar la soldabilidad. El resto es hierro (Fe) a 97,33-97,87%. Esta composición específica hace que el acero SAE AISI 4135 sea adecuado para diversas aplicaciones exigentes en fabricación e ingeniería.

¿Cuáles son las propiedades mecánicas del acero AISI 4135?

Las propiedades mecánicas del acero SAE AISI 4135 lo hacen muy adecuado para aplicaciones de alto esfuerzo debido a su equilibrada combinación de resistencia, tenacidad y resistencia a la fatiga. La dureza de esta aleación oscila entre 187 y 229 de dureza Brinell (HB) cuando está recocida y estirada en frío, y puede alcanzar 28-34 de dureza Rockwell (HRC) cuando está templada y revenida. El módulo de Young del acero AISI 4135 oscila entre 190-210 GPa, lo que indica su rigidez, mientras que el módulo de cizalladura es de unos 80 GPa y el módulo de masa oscila entre 140-160 GPa. La relación de Poisson de este acero se sitúa entre 0,27 y 0,30.

El tratamiento térmico mejora significativamente estas propiedades, con procesos como la normalización (850-880°C), el temple (830-890°C con enfriamiento en aceite o agua) y el revenido (400-680°C) que optimizan la dureza y tenacidad del acero. La maquinabilidad del AISI 4135 es aproximadamente 70% en relación con el acero AISI 1212. La resistencia a la fatiga de esta aleación se mejora mediante temple y revenido, lo que la hace adecuada para aplicaciones de carga cíclica que se encuentran en las industrias aeroespacial y de automoción. Su relación resistencia-peso es comparable a la de otros aceros de baja aleación, con una densidad de unos 7,85 g/cm³, y ofrece una resistencia moderada a la corrosión, que a menudo requiere revestimientos protectores adicionales para entornos difíciles.

¿Cuáles son las aplicaciones habituales del acero SAE AISI 4135?

El acero SAE AISI 4135 es una aleación versátil de cromo y molibdeno conocida por su resistencia y tenacidad, que lo hacen adecuado para diversas aplicaciones de alto esfuerzo. En el sector de maquinaria y equipos pesados, se utiliza para componentes como ejes y husillos por su resistencia al desgaste y su relación resistencia-peso. En la industria del petróleo y el gas, se emplea en la fabricación de cuerpos de válvulas y bombas, ofreciendo durabilidad en condiciones duras. El sector aeroespacial utiliza el AISI 4135 para componentes estructurales que requieren fiabilidad y resistencia a la corrosión. Además, su aplicación se extiende a las industrias de la automoción y la construcción para piezas sometidas a grandes esfuerzos, beneficiándose de su flexibilidad en el tratamiento térmico. Componentes mecánicos como tuercas y tornillos se benefician de su dureza y resistencia a la corrosión, mientras que su moderada flexibilidad lo hace ideal para cuadros de bicicleta, absorbiendo los impactos en terrenos accidentados. Por último, se utiliza en componentes de motores y trenes de aterrizaje de aviones, donde la resistencia a altas temperaturas y presiones es crucial.

¿En qué se diferencia SAE AISI 4135 de otros aceros aleados?

El acero SAE AISI 4135 es un acero aleado al cromo-molibdeno conocido por sus propiedades mecánicas equilibradas, que lo hacen versátil para diversas aplicaciones. En comparación con otros aceros aleados, como el AISI 4140, el SAE AISI 4135 tiene un menor contenido de carbono, lo que mejora su soldabilidad y mecanizabilidad. Mientras que el AISI 4140 ofrece mayor dureza y resistencia a la tracción, el AISI 4135 proporciona mejor tenacidad, lo que lo hace adecuado para aplicaciones que requieren una combinación de resistencia y soldabilidad. Además, el SAE AISI 4135 equilibra la resistencia al desgaste y la fatiga, lo que resulta ventajoso en entornos de gran tensión como los sectores de automoción y aeroespacial. Sus propiedades pueden optimizarse aún más mediante procesos de tratamiento térmico, lo que aumenta su flexibilidad y utilidad en diversas aplicaciones industriales.

¿Cuáles son las mejores prácticas para el tratamiento térmico del acero SAE AISI 4135?

El tratamiento térmico del acero SAE AISI 4135 es esencial para optimizar sus propiedades mecánicas. Las mejores prácticas para el tratamiento térmico de esta aleación de cromo y molibdeno incluyen el temple y revenido, la normalización y el alivio de tensiones.

El temple y el revenido consisten en calentar el acero hasta aproximadamente 843°C (1550°F) para transformar su microestructura en martensita, seguido de un enfriamiento rápido en aceite o agua. Tras el enfriamiento rápido, el revenido se realiza a temperaturas entre 200°C y 315°C (400°F y 600°F) para equilibrar la dureza y la tenacidad.

El objetivo del normalizado es refinar la estructura del grano y mejorar la uniformidad. El acero se calienta por encima de su punto crítico (alrededor de 900 °C) y se enfría lentamente en aire, lo que se traduce en una mayor solidez y resistencia al desgaste gracias a una microestructura más uniforme.

El alivio de tensiones se utiliza para reducir las tensiones residuales del mecanizado o la soldadura. El acero se calienta entre 500 °C y 700 °C, se mantiene a esa temperatura y luego se enfría lentamente para garantizar la estabilidad dimensional y minimizar la distorsión.

El control preciso de parámetros como el medio de temple, la temperatura de revenido y el tiempo de mantenimiento es crucial para obtener resultados uniformes. Técnicas avanzadas como los hornos controlados por ordenador y la supervisión en tiempo real pueden mejorar aún más la precisión y repetibilidad del proceso de tratamiento térmico. Estas prácticas garantizan un rendimiento óptimo del acero SAE AISI 4135 en aplicaciones de alta resistencia.

¿Qué normas y conformidades son relevantes para el acero SAE AISI 4135?

El acero SAE AISI 4135, también conocido como UNS G41350, se adhiere a varias normas y cumplimientos clave para garantizar su calidad e idoneidad para diversas aplicaciones. Las normas pertinentes son:

- SAE J404-2000: Esta norma de la Sociedad de Ingenieros de Automoción especifica las composiciones químicas de los aceros aleados SAE como el AISI 4135, detallando los intervalos aceptables para elementos como el carbono, el manganeso, el cromo y el molibdeno.

- ASTM A29/A29M: Esta norma cubre los requisitos para las barras de acero, abordando las propiedades mecánicas, el tratamiento térmico y las tolerancias dimensionales.

- DIN EN 10083/3: Norma europea que especifica los aceros aleados para temple y revenido y describe las composiciones químicas y propiedades mecánicas necesarias.

- SAE J412 y SAE J770: Estas normas proporcionan directrices para la clasificación y el uso de AISI 4135 en diversas aplicaciones.

- Especificaciones AMS: Las especificaciones de materiales aeroespaciales, como AMS 6352, AMS 6365 y AMS 6372, garantizan que el acero cumple las rigurosas normas aplicables a los componentes aeronáuticos.

Estas normas y conformidades garantizan que el acero SAE AISI 4135 mantenga su alta calidad, haciéndolo adecuado para aplicaciones industriales exigentes en los campos de la automoción, aeroespacial e ingeniería general.