Imagine un material con un equilibrio entre maquinabilidad, resistencia y rentabilidad, que revolucione tanto la industria del automóvil como la ingeniería en general. El acero al carbono AISI 1215, también conocido como UNS G12150, es una maravilla. Con su composición química única y sus impresionantes propiedades mecánicas, esta aleación de acero destaca como la mejor opción tanto para fabricantes como para ingenieros. En esta completa guía, profundizamos en los detalles del AISI 1215, explorando su composición química, sus atributos mecánicos y sus versátiles aplicaciones. Tanto si siente curiosidad por su resistencia a la tracción como por sus usos más comunes, nuestro análisis basado en datos le proporcionará la información que necesita. ¿Está preparado para descubrir los secretos de este material indispensable y compararlo con otros aceros al carbono? Entremos en materia.

Acero al carbono AISI 1215

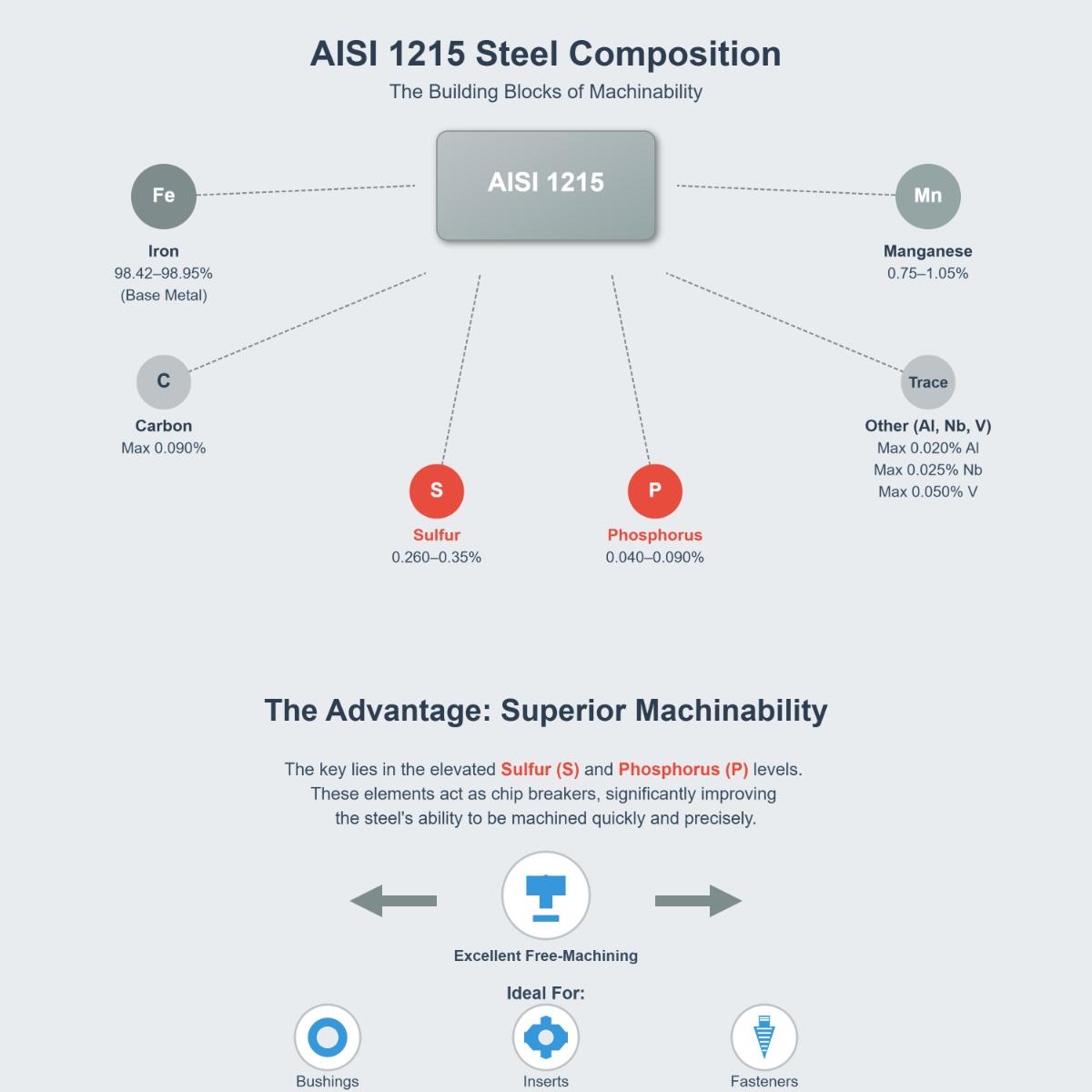

El AISI 1215 es un acero con bajo contenido en carbono muy mecanizable, por lo que es popular en industrias que necesitan mecanizado de alta velocidad. Este acero se caracteriza por sus propiedades de corte libre, debido principalmente a su composición química, que incluye azufre y fósforo añadidos. Estos elementos facilitan la formación de virutas pequeñas y quebradizas durante el mecanizado, lo que se traduce en acabados lisos y un menor desgaste de la herramienta.

La excelente maquinabilidad del AISI 1215 es crucial en entornos de fabricación que exigen precisión y eficacia, por lo que resulta ideal para producir componentes de alta calidad como casquillos, accesorios para mangueras hidráulicas, acoplamientos, espárragos, pasadores y piezas de automoción. La capacidad del material para mecanizarse a altas velocidades sin un desgaste significativo de las herramientas aumenta la productividad y reduce los costes, lo que lo convierte en la opción preferida para operaciones de fabricación a gran escala.

Propiedades clave

Composición química

AISI 1215 incluye:

- Carbono (C): Hasta 0,09%

- Manganeso (Mn): 0,75% a 1,05%

- Fósforo (P): 0,04% a 0,09%

- Azufre (S): 0,26% a 0,35%

- Hierro (Fe): El resto, normalmente 98,42% a 98,95%

El azufre y el fósforo del AISI 1215 mejoran la maquinabilidad al reducir la fricción y proporcionar lubricidad, garantizando un mecanizado eficaz con un desgaste mínimo de la herramienta.

Propiedades mecánicas

El AISI 1215 tiene propiedades mecánicas notables, como una resistencia a la tracción de 540 MPa (78.300 psi), un límite elástico de 415 MPa (60.200 psi), un alargamiento de rotura de 10%, una reducción de área de 35% y una dureza Brinell de 167 HB. También tiene un módulo de elasticidad de 190-210 GPa, un módulo de cizallamiento de 80 GPa, un módulo de masa de 140 GPa y una relación de Poisson de 0,27-0,30.

Normas del sector

AISI 1215 cumple varias normas industriales:

- ASTM A108

- ASTM A29

- ASTM A576

- SAE J403

- SAE J412

Aplicaciones

Debido a su excepcional maquinabilidad, el AISI 1215 se utiliza ampliamente en diversas aplicaciones, entre ellas:

- Bujes

- Racores para mangueras hidráulicas

- Acoplamientos

- Studs

- Alfileres

- Componentes de automoción

Maquinabilidad

El alto contenido de azufre del AISI 1215 aumenta su mecanizabilidad al crear virutas pequeñas y quebradizas que se eliminan fácilmente, lo que da lugar a acabados lisos y brillantes y a un menor desgaste de las herramientas. Esta eficacia, combinada con la lubricidad del material, garantiza superficies de alta calidad y un rendimiento constante durante el mecanizado.

Composición química de AISI 1215

Desglose detallado de elementos

El acero al carbono AISI 1215 es famoso por su excelente maquinabilidad, que se atribuye en gran medida a su composición química específica. Los elementos primarios que constituyen el AISI 1215 y sus respectivos rangos son los siguientes:

- Hierro (Fe): 98,42 - 98,95%

- Manganeso (Mn): 0,75 - 1,05%

- Carbono (C): Hasta 0,090%

- Azufre (S): 0,260 - 0,35%

- Fósforo (P): 0,040 - 0,090%

- Aluminio (Al): 0,020% (máximo)

- Niobio (Nb): 0,025% (máximo)

- Vanadio (V): 0,050% (máximo)

Hierro (Fe)

El hierro, principal componente del AISI 1215, confiere al acero sus características esenciales, como las propiedades magnéticas y la resistencia estructural.

Manganeso (Mn) y carbono (C)

El manganeso, presente en 0,75-1,05%, actúa como desoxidante y aumenta la dureza y la resistencia a la tracción. También mejora la tenacidad y la resistencia al desgaste. El contenido de carbono, con un tope de 0,090%, mantiene la ductilidad y soldabilidad del acero, al tiempo que contribuye a su mecanizabilidad.

Azufre (S)

El azufre, que oscila entre 0,260% y 0,35%, mejora significativamente la maquinabilidad al producir virutas quebradizas durante el mecanizado, lo que reduce el desgaste de las herramientas y permite acabados más lisos.

Fósforo (P)

El fósforo, dentro de 0,040-0,090%, potencia la maquinabilidad y aumenta la resistencia y la dureza, aunque puede reducir ligeramente la tenacidad.

Oligoelementos

Trazas de aluminio (hasta 0,020%), niobio (hasta 0,025%) y vanadio (hasta 0,050%) refinan la estructura de grano del acero, aumentando su resistencia y tenacidad.

Comparación con otros aceros al carbono

Al comparar el AISI 1215 con otros aceros al carbono, su composición química destaca principalmente por su mayor contenido en azufre y fósforo. Estos elementos se añaden específicamente para mejorar la maquinabilidad, lo que convierte al AISI 1215 en una excelente opción para aplicaciones que requieren un mecanizado preciso y eficaz. Por ejemplo, el AISI 1020, otro acero con bajo contenido en carbono, tiene menores niveles de azufre y fósforo, lo que se traduce en una menor maquinabilidad pero una mejor soldabilidad y ductilidad. Esto hace que el AISI 1020 sea más adecuado para aplicaciones en las que el conformado y la soldadura son fundamentales, como en componentes estructurales y piezas de automoción.

Impacto de la composición en las propiedades

La composición química del AISI 1215 influye directamente en sus propiedades mecánicas y en su facilidad de uso. El alto contenido de azufre y fósforo contribuye a su excepcional maquinabilidad, lo que permite procesarlo a altas velocidades con un desgaste mínimo de la herramienta. Sin embargo, estos elementos también reducen la tenacidad y la resistencia a la fatiga del acero, lo que hace que el AISI 1215 sea menos adecuado para aplicaciones que requieren una gran durabilidad bajo tensión.

La inclusión equilibrada de manganeso contribuye a mejorar la solidez y la resistencia al desgaste del acero, mientras que el bajo contenido de carbono garantiza una buena ductilidad y soldabilidad. Los oligoelementos de aluminio, niobio y vanadio mejoran aún más la estructura de grano del acero y la resistencia a la corrosión.

La composición química del AISI 1215 lo hace ideal para la fabricación de componentes que requieren gran precisión y acabados lisos, como casquillos, acoplamientos y racores hidráulicos.

Propiedades mecánicas del AISI 1215

Resistencia a la tracción

La resistencia última a la tracción del AISI 1215 es de unos 540 MPa (78.300 psi), lo que indica el esfuerzo máximo que puede soportar antes de romperse. El límite elástico, de unos 415 MPa (60.200 psi), significa el nivel de tensión en el que el acero empieza a deformarse permanentemente, una consideración esencial para diseñar componentes que deben mantener su forma bajo carga.

Alargamiento y reducción de superficie

Con un alargamiento a la rotura de aproximadamente 10%, el AISI 1215 puede estirarse considerablemente antes de romperse, lo que refleja su ductilidad. Unos valores de alargamiento más altos significan una mayor ductilidad, crucial para aplicaciones en las que el material debe absorber energía y deformarse sin romperse.

La reducción del área se sitúa en torno a 35%, lo que representa la capacidad del material para sufrir una deformación plástica. Esta propiedad está estrechamente relacionada con la ductilidad, ya que muestra cuánto disminuye el área de la sección transversal del material cuando se somete a un esfuerzo de tracción. Los altos valores de reducción del área sugieren que el AISI 1215 puede soportar una deformación significativa antes de fallar, lo que lo hace adecuado para piezas que experimentan altos niveles de tensión.

Dureza

El acero AISI 1215 tiene una dureza Brinell de aproximadamente 167 HB. Además de la dureza Brinell, otras medidas incluyen la dureza Knoop de 188, la dureza Rockwell B de 85 y la dureza Vickers de 175. Estos valores de dureza ofrecen una imagen detallada de la resistencia del acero al desgaste y la deformación.

Módulo de elasticidad

El módulo de elasticidad del AISI 1215 oscila entre 190 y 210 GPa (27,557 y 30,458 ksi). Esta propiedad, también conocida como módulo de Young, mide la rigidez del material. Los valores más altos indican un material más rígido que se deforma menos bajo tensión. Se trata de un parámetro crítico en aplicaciones que requieren rigidez.

Relación de Poisson

La relación de Poisson para el AISI 1215 se sitúa entre 0,27 y 0,30. Esta relación mide la tendencia del material a expandirse en direcciones perpendiculares a la dirección de compresión. Es esencial para comprender las características de deformación del material en diferentes condiciones de carga.

Módulo de masa y de cizallamiento

El módulo de masa del AISI 1215 es de aproximadamente 140 GPa (20.300 ksi), lo que refleja la resistencia del material a la compresión uniforme. El módulo de cizallamiento es de aproximadamente 80,0 GPa (11.600 ksi), lo que indica la resistencia a la deformación por cizallamiento. Estos módulos son cruciales para las aplicaciones en las que intervienen fuerzas de compresión y cizallamiento.

Maquinabilidad

El acero AISI 1215 es famoso por su maquinabilidad superior, con un índice de maquinabilidad de aproximadamente 135% en relación con el acero AISI 1212. Esta excepcional maquinabilidad se atribuye a la presencia de azufre y fósforo, que mejoran la lubricidad y reducen el desgaste de las herramientas durante los procesos de mecanizado. La alta maquinabilidad es beneficiosa en entornos de fabricación que requieren precisión y eficacia, ya que permite un mecanizado a alta velocidad con un desgaste mínimo de la herramienta.

Introducción al UNS G12150

Visión general

El UNS G12150, también conocido como AISI 1215, es un tipo de acero al carbono que ha sido resulfurizado y refosforizado para mejorar su mecanizabilidad. Esta composición específica lo hace excepcionalmente adecuado para procesos de mecanizado como el corte, el torneado y el taladrado. Por ello, el UNS G12150 es muy utilizado para fabricar componentes de precisión como casquillos, insertos, acoplamientos, espárragos y pasadores.

Propiedades mecánicas del UNS G12150

Límite elástico y resistencia a la tracción

El UNS G12150 presenta un límite elástico mínimo de 415 MPa, que indica el nivel de tensión en el que el acero empieza a deformarse plásticamente. Su resistencia a la tracción es de aproximadamente 540 MPa, lo que refleja la tensión máxima que el material puede soportar mientras se estira o se tira de él antes de romperse. Estas propiedades garantizan que las piezas fabricadas con UNS G12150 puedan soportar considerables tensiones operativas sin sufrir deformaciones permanentes.

Alargamiento y dureza

El acero tiene un alargamiento mínimo de 10%, lo que indica su capacidad para estirarse antes de romperse. Con una dureza de unos 167 HB en la escala Brinell y un módulo de elasticidad de unos 200 GPa, el UNS G12150 ofrece una resistencia moderada al desgaste y rigidez. Estas propiedades son cruciales para aplicaciones que requieren tanto durabilidad como flexibilidad.

Aplicaciones del UNS G12150

Debido a su excelente mecanizabilidad, el UNS G12150 se utiliza ampliamente en la fabricación de componentes que requieren un mecanizado preciso y eficaz. Entre las aplicaciones más comunes se incluyen:

- Bujes: Rodamientos que proporcionan una superficie lisa a los ejes giratorios.

- Insertos: Componentes utilizados para reforzar agujeros en materiales.

- Racores para mangueras hidráulicas: Conectores utilizados en sistemas hidráulicos para garantizar conexiones estancas.

- Acoplamientos: Dispositivos utilizados para conectar dos ejes entre sí para la transmisión de potencia.

- Tachones: Varillas roscadas utilizadas en la construcción y la maquinaria.

- Alfileres: Elementos de fijación utilizados en montajes mecánicos.

Estas aplicaciones son comunes en industrias como la automoción, la ingeniería general y la fabricación de válvulas, donde la maquinabilidad del acero aumenta la productividad y la calidad.

Ventajas y desventajas

Ventajas

- Excelente maquinabilidad: El alto contenido de azufre del UNS G12150 facilita la rotura de virutas, reduce el desgaste de la herramienta y permite el mecanizado a alta velocidad.

- Rentabilidad: El material ofrece un equilibrio entre rendimiento y coste, lo que lo hace adecuado para series de producción de gran volumen en las que la eficiencia del mecanizado es primordial.

- Buena conformabilidad y soldabilidad: Con las precauciones adecuadas, el UNS G12150 puede conformarse y soldarse eficazmente, a pesar de algunas limitaciones debidas a su contenido en azufre.

Desventajas

- Menor resistencia y ductilidad: En comparación con otros aceros al carbono, el alto contenido de azufre y fósforo puede reducir la tenacidad y la resistencia a la fatiga, lo que limita su uso en aplicaciones de gran esfuerzo.

- Problemas de soldabilidad: El contenido de azufre puede provocar grietas en caliente durante la soldadura, por lo que se requiere una manipulación cuidadosa y técnicas específicas para mantener la integridad de la unión.

Normas y especificaciones

El UNS G12150 cumple varias normas industriales que garantizan una calidad y un rendimiento uniformes en todas las aplicaciones. Entre ellas se incluyen:

- ASTM A108: Especificación estándar para barras de acero, al carbono, acabadas en frío, calidad estándar.

- ASTM A29: Especificación normalizada para barras de acero, al carbono y aleado, forjadas en caliente, requisitos generales para.

- ASTM A576: Especificación normalizada para barras de acero al carbono, forjadas en caliente, calidad especial.

- SAE J403: Composiciones químicas de los aceros al carbono SAE.

- SAE J412: Características generales y tratamiento térmico de los aceros.

Estas normas garantizan que el UNS G12150 cumple los requisitos necesarios en cuanto a composición química, propiedades mecánicas y procesos de fabricación, lo que lo convierte en una opción fiable para diversas aplicaciones de mecanizado.

Comparación entre AISI 1215 y UNS G12150

Comparación de la composición química

AISI 1215 y UNS G12150 tienen la misma composición química, siendo UNS G12150 la designación equivalente a AISI 1215 en el Sistema Unificado de Numeración (UNS). Ambos aceros se caracterizan por una composición resulfurada y refosforada, diseñada para mejorar la maquinabilidad contribuyendo significativamente a sus propiedades de mecanizado libre. Esto los hace ideales para aplicaciones que requieren un mecanizado de alta velocidad con un desgaste mínimo de la herramienta.

Elementos clave

- Carbono (C): Hasta 0,09%

- Manganeso (Mn): 0,75% a 1,05%

- Fósforo (P): 0,04% a 0,09%

- Azufre (S): 0,26% a 0,35%

- Hierro (Fe): 98,42% a 98,95% (saldo)

Comparación de propiedades mecánicas

Las propiedades mecánicas de AISI 1215 y UNS G12150 son idénticas, lo que refleja que comparten composición y procesos de fabricación.

| Propiedad | Valor |

|---|---|

| Resistencia a la tracción | 540 MPa (78.300 psi) |

| Límite elástico | 415 MPa (60.200 psi) |

| Alargamiento a la rotura | 10% |

| Reducción de la superficie | 35% |

| Dureza Brinell | 167 HB |

| Módulo de elasticidad | 190-210 GPa |

| Módulo de cizallamiento | Aproximadamente 80 GPa |

| Módulo de masa | Aproximadamente 140 GPa |

| Relación de Poisson | 0,27 a 0,30 |

Impacto en la usabilidad y las aplicaciones

AISI 1215 y UNS G12150 son materiales altamente mecanizables, ideales para aplicaciones que exigen un mecanizado preciso y eficaz. La presencia de azufre y fósforo garantiza que estos materiales puedan mecanizarse a altas velocidades con un desgaste mínimo de la herramienta, lo que reduce los costes de producción y mejora la productividad.

Sin embargo, los mismos elementos que mejoran la maquinabilidad también limitan la resistencia de los aceros a la corrosión.

Aplicaciones comunes

Las aplicaciones de AISI 1215 y UNS G12150 se solapan en gran medida, dadas sus idénticas propiedades. Ambos se utilizan ampliamente en los sectores de la automoción y la ingeniería en general para fabricar componentes como:

- Bujes

- Insertos

- Racores para mangueras hidráulicas

- Acoplamientos

- Studs

- Alfileres

Estas aplicaciones se benefician de la facilidad de mecanizado y la rentabilidad de los materiales, lo que permite realizar grandes volúmenes de producción con una calidad constante.

Cumplimiento de las normas

Tanto AISI 1215 como UNS G12150 cumplen las mismas normas industriales, lo que garantiza su fiabilidad y consistencia en diversas aplicaciones. Las normas clave incluyen:

- ASTM A108

- ASTM A29

- ASTM A576

- SAE J403

- SAE J412

El cumplimiento de estas normas garantiza que los materiales cumplen los requisitos necesarios en cuanto a composición química, propiedades mecánicas y procesos de fabricación.

Retos y limitaciones

A pesar de estas ventajas, AISI 1215 y UNS G12150 presentan algunos retos:

- Menor resistencia y ductilidad: El alto contenido de azufre hace que estos aceros sean menos adecuados para aplicaciones de alta tensión debido a la reducción de la tenacidad y la resistencia a la fatiga.

- Soldabilidad: Se requieren precauciones especiales durante la soldadura para evitar el agrietamiento en caliente causado por el azufre.

- Acabado superficial: Para lograr acabados superficiales óptimos es necesario prestar especial atención a los parámetros de mecanizado y a la selección de herramientas.

Estas limitaciones deben tenerse en cuenta a la hora de seleccionar materiales para aplicaciones específicas, garantizando que el acero elegido cumpla los requisitos operativos y las expectativas de rendimiento.

Aplicaciones de los aceros al carbono AISI 1215 y UNS G12150

Industria del automóvil

En la industria del automóvil, los aceros al carbono AISI 1215 y UNS G12150 son ideales para fabricar componentes que requieren dimensiones precisas y acabados lisos, gracias a su alta maquinabilidad y resistencia moderada.

Aplicaciones comunes en automoción

- Accesorios y conectores: Se utiliza en diversos sistemas de automoción, como conductos de combustible y frenos, donde la precisión y la fiabilidad son fundamentales.

- Productos de tornillería: Material de atornillado estándar para atornilladoras automáticas, que permite la producción de pernos, tornillos y espárragos con gran eficacia.

- Casquillos y cojinetes: Esencial para reducir la fricción en piezas giratorias, garantizando el buen funcionamiento y la longevidad de los componentes de automoción.

- Racores para mangueras hidráulicas: Fundamental para garantizar conexiones estancas en sistemas hidráulicos, mejorando la seguridad y el rendimiento de los vehículos.

Ingeniería general

En ingeniería general, se prefiere el AISI 1215 y el UNS G12150 por su facilidad de mecanizado. Esto hace que la producción sea rentable y da lugar a componentes de alta calidad.

Aplicaciones clave de ingeniería

- Acoplamientos: Se utiliza para unir dos ejes, facilitando la transmisión de potencia en maquinaria. La maquinabilidad del acero garantiza tolerancias precisas y conexiones duraderas.

- Pasadores y ejes: Componentes vitales en diversos conjuntos mecánicos, que proporcionan soporte estructural y facilitan el movimiento.

- Bujes: Se utiliza para reducir el desgaste y la fricción entre las piezas móviles, garantizando un funcionamiento suave y prolongando la vida útil de la maquinaria.

Mecanizado de precisión

La excelente maquinabilidad de los aceros AISI 1215 y UNS G12150 los hace ideales para aplicaciones de mecanizado de precisión. Estos aceros pueden mecanizarse a altas velocidades con un desgaste mínimo de la herramienta, produciendo componentes con geometrías intrincadas y tolerancias ajustadas.

Componentes de precisión

- Conectores eléctricos: Se utilizan en diversas aplicaciones electrónicas y eléctricas que requieren dimensiones precisas y un rendimiento fiable.

- Fijaciones personalizadas: Fabricados para cumplir requisitos específicos, proporcionan conexiones seguras y fiables en diversos montajes.

- Insertos y componentes roscados: Se utiliza para reforzar materiales y proporcionar roscas resistentes y duraderas en montajes mecánicos.

Fabricación de válvulas y accesorios

La industria de válvulas y accesorios se beneficia significativamente del uso de AISI 1215 y UNS G12150 debido a su maquinabilidad y fiabilidad.

Aplicaciones típicas

- Componentes de la válvula: Incluidos vástagos, husillos y cuerpos, donde la precisión y la durabilidad son esenciales para controlar el flujo de fluidos.

- Accesorios para tuberías: Se utiliza para conectar tuberías en sistemas de fontanería e industriales, garantizando conexiones estancas y seguras.

- Accesorios hidráulicos y neumáticos: Fundamental para sistemas que dependen de la presión de fluidos o aire, que requieren alta precisión y fiabilidad.

Equipamiento industrial

Estos aceros se utilizan ampliamente en la fabricación de componentes para diversos equipos industriales.

Aplicaciones en equipos industriales

- Engranajes en bruto: Utilizado como material de partida para engranajes, se beneficia de la maquinabilidad del acero para una producción precisa y eficaz.

- Piezas de máquinas: Incluidos ejes, husillos y otros componentes que requieren alta precisión y acabados lisos.

- Herramientas y matrices: Esencial para conformar y dar forma a otros materiales, donde la maquinabilidad del acero garantiza herramientas de alta calidad con una larga vida útil.

Exploración de alternativas a AISI 1215 y UNS G12150

Cuando busque alternativas a AISI 1215 y UNS G12150, es importante evaluar las necesidades específicas de su aplicación, como la maquinabilidad, la resistencia y las consideraciones medioambientales. He aquí varias alternativas viables:

AISI 4140 (UNS G41400)

El AISI 4140 es un acero de aleación de cromo y molibdeno conocido por su gran resistencia y tenacidad. Ofrece una resistencia a la tracción y un límite elástico significativamente superiores en comparación con el AISI 1215, lo que lo hace adecuado para aplicaciones que implican grandes esfuerzos e impactos. Aunque es menos mecanizable que el AISI 1215, se prefiere en situaciones en las que la durabilidad es fundamental, como en componentes aeroespaciales, de automoción y de maquinaria pesada.

- Composición química:

- Carbono (C): 0,38% a 0,43%

- Cromo (Cr): 0,80% a 1,10%

- Molibdeno (Mo): 0,15% a 0,25%

- Manganeso (Mn): 0,75% a 1,00%

- Silicio (Si): 0,15% a 0,30%

- Hierro (Fe): Equilibrio

- Propiedades mecánicas:

- Resistencia a la tracción: Alrededor de 655 MPa

- Límite elástico: Alrededor de 415 MPa

- Alargamiento a la rotura: Alrededor de 20%

- Dureza Brinell: Normalmente oscila entre 197 y 321 HB

AISI 12L13 y AISI 12L14

Estas versiones con plomo de los aceros al carbono resulfurados ofrecen una maquinabilidad mejorada gracias a la adición de plomo. Los aceros AISI 12L13 y AISI 12L14 ofrecen una maquinabilidad aún mejor que el AISI 1215, por lo que son ideales para fabricar componentes intrincados de gran precisión. Sin embargo, la presencia de plomo plantea riesgos para el medio ambiente y la salud, lo que exige una manipulación cuidadosa y el cumplimiento de las normas reglamentarias.

- Composición química:

- Carbono (C): 0,08% a 0,13%

- Manganeso (Mn): 0,85% a 1,15%

- Fósforo (P): 0,04% a 0,09%

- Azufre (S): 0,26% a 0,35%

- Plomo (Pb): 0,15% a 0,35%

- Hierro (Fe): Equilibrio

- Propiedades mecánicas:

- Resistencia a la tracción: Alrededor de 420 MPa

- Límite elástico: Alrededor de 325 MPa

- Alargamiento a la rotura: Alrededor de 10%

- Dureza Brinell: Normalmente oscila entre 150 y 180 HB

Otros aceros de corte libre

Varios otros aceros de corte libre ofrecen diversos grados de maquinabilidad y resistencia, dependiendo de su composición específica y de la aplicación prevista. Algunas alternativas notables son:

AISI 1141

El AISI 1141 es un acero al manganeso de carbono medio conocido por su buena mecanizabilidad y su resistencia moderada. Es adecuado para aplicaciones que requieren más resistencia que el AISI 1215 pero conservando características de mecanizado favorables.

- Composición química:

- Carbono (C): 0,38% a 0,48%

- Manganeso (Mn): 1,35% a 1,65%

- Azufre (S): 0,08% a 0,13%

- Fósforo (P): 0,04% máximo

- Hierro (Fe): Equilibrio

- Propiedades mecánicas:

- Resistencia a la tracción: Alrededor de 675 MPa

- Límite elástico: Alrededor de 415 MPa

- Alargamiento a la rotura: Alrededor de 15%

- Dureza Brinell: Normalmente oscila entre 180 y 260 HB

AISI 1144

El AISI 1144 es un acero de corte libre de alta resistencia conocido por su excelente mecanizabilidad y resistencia a la fatiga. Se utiliza habitualmente en la fabricación de piezas que requieren precisión y durabilidad.

- Composición química:

- Carbono (C): 0,40% a 0,48%

- Manganeso (Mn): 1,35% a 1,65%

- Azufre (S): 0,24% a 0,33%

- Fósforo (P): 0,04% máximo

- Hierro (Fe): Equilibrio

- Propiedades mecánicas:

- Resistencia a la tracción: Alrededor de 795 MPa

- Límite elástico: Alrededor de 635 MPa

- Alargamiento a la rotura: Alrededor de 12%

- Dureza Brinell: Normalmente oscila entre 217 y 293 HB.

Criterios de decisión para la selección de alternativas

A la hora de elegir una alternativa a AISI 1215 y UNS G12150, tenga en cuenta los siguientes factores:

- Maquinabilidad: Evalúe la facilidad de mecanizado del acero y la eficacia de la producción de componentes de precisión.

- Resistencia y durabilidad: Evaluar los requisitos de tracción y límite elástico para la aplicación.

- Impacto medioambiental: Considere las implicaciones medioambientales y sanitarias de la composición del acero, especialmente en el caso de los aceros con plomo.

- Rentabilidad: Equilibrar el rendimiento del material con su coste para garantizar una producción económica.

- Requisitos específicos de la aplicación: Determine la idoneidad del acero para aplicaciones específicas, como entornos de alta tensión o necesidades de mecanizado complejas.

Guía paso a paso para trabajar con AISI 1215

El acero al carbono AISI 1215 es perfecto para aplicaciones que requieren un mecanizado fácil y una resistencia moderada. El azufre y el fósforo del AISI 1215 mejoran la maquinabilidad, por lo que es ideal para componentes precisos y lisos.

Consideraciones sobre el diseño

Al diseñar piezas con AISI 1215, hay que tener en cuenta sus propiedades mecánicas:

- Resistencia a la tracción: Aproximadamente 540 MPa

- Límite elástico: Alrededor de 415 MPa

- Alargamiento a la rotura: Acerca de 10%

Estas propiedades garantizan que los componentes puedan soportar tensiones y absorber energía sin romperse, algo esencial para las piezas sometidas a cargas dinámicas.

Técnicas de mecanizado

Mecanizado de alta velocidad

El AISI 1215 puede mecanizarse a altas velocidades gracias a sus propiedades de mecanizado libre:

- Utilice herramientas de carburo o acero rápido para maximizar la eficiencia.

- Emplear fluidos de corte adecuados para mejorar la lubricidad y reducir el desgaste de las herramientas.

- Optimizar los parámetros de corte (velocidad, avance y profundidad de corte) para conseguir acabados suaves y mantener la vida útil de la herramienta.

Formación de virutas

La presencia de azufre y fósforo favorece la formación de virutas pequeñas y quebradizas durante el mecanizado:

- Garantiza una eliminación eficaz de las virutas para evitar atascos y mantener un entorno de trabajo limpio.

- Utilizar rompevirutas y geometrías de herramienta adecuadas para controlar la formación de virutas y mejorar el acabado superficial.

Selección de herramientas

La elección de las herramientas adecuadas es clave para el mecanizado de AISI 1215:

- Herramientas de carburo se recomiendan por su durabilidad y capacidad para soportar el mecanizado a alta velocidad.

- Herramientas de acero rápido también son adecuadas, pero pueden requerir un afilado más frecuente.

- Recubrimientos de herramientas como el nitruro de titanio (TiN) pueden mejorar aún más la vida útil y el rendimiento de la herramienta.

Control de calidad

Cumplimiento de las normas

Asegúrese de que AISI 1215 cumple las normas industriales pertinentes, como:

- ASTM A108

- ASTM A29

- ASTM A576

- SAE J403

- SAE J412

Estas normas garantizan que el material cumple los criterios de calidad necesarios, asegurando un rendimiento uniforme en diversas aplicaciones.

Inspección y pruebas

Realice inspecciones y pruebas exhaustivas para garantizar la calidad de las piezas mecanizadas:

- Precisión dimensional: Utilizar instrumentos de medición de precisión para garantizar que las piezas cumplen las tolerancias especificadas.

- Acabado superficial: Inspeccionar la suavidad y la ausencia de marcas de mecanizado.

- Propiedades mecánicas: Realizar ensayos de tracción para verificar la resistencia y la ductilidad.

Procesos posteriores al mecanizado

Tras el mecanizado, pueden ser necesarios procesos adicionales para mejorar el rendimiento y el aspecto de los componentes AISI 1215:

- Tratamiento térmico: Considerar procesos como el recocido para aliviar tensiones y mejorar las propiedades mecánicas.

- Recubrimientos superficiales: Aplique revestimientos protectores como el cincado o el óxido negro para aumentar la resistencia a la corrosión y mejorar la estética.

- Desbarbado: Elimine los bordes afilados y las rebabas para garantizar una manipulación y un montaje seguros.

Consejos para maximizar el rendimiento

Para maximizar el rendimiento de AISI 1215:

- Mantener y afilar regularmente las herramientas para garantizar una calidad de mecanizado constante.

- Optimizar los parámetros de mecanizado en función de las aplicaciones específicas y las capacidades de las herramientas.

- Implantar sistemas de refrigeración eficaces para reducir la acumulación de calor y prolongar la vida útil de la herramienta.

- Operadores ferroviarios sobre las mejores prácticas de mecanizado de AISI 1215 para aumentar la productividad y reducir los errores.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la composición química del AISI 1215?

La composición química del acero al carbono AISI 1215 está diseñada específicamente para mejorar su maquinabilidad y rendimiento en aplicaciones industriales. La composición típica incluye:

- Hierro (Fe): 98.42 – 98.95%

- Manganeso (Mn): 0.75 – 1.05%

- Carbono (C): Máximo de 0,090%

- Azufre (S): 0.260 – 0.35%

- Fósforo (P): 0.040 – 0.090%

- Aluminio (Al): Máximo de 0,020%

- Niobio (Nb): Máximo de 0,025%

- Vanadio (V): Máximo de 0,050%

El conjunto de estos elementos contribuye a las excelentes propiedades de mecanizado libre del acero, lo que hace del AISI 1215 una opción ideal para aplicaciones de mecanizado de alta velocidad. El alto contenido de azufre y fósforo, en particular, mejora su maquinabilidad, por lo que se utiliza habitualmente en la producción de componentes de precisión como casquillos, insertos y elementos de fijación.

¿Cuáles son las propiedades mecánicas del UNS G12150?

El UNS G12150, también conocido como acero al carbono AISI 1215, presenta notables propiedades mecánicas que lo hacen adecuado para diversas aplicaciones, especialmente cuando es esencial una alta maquinabilidad. Las propiedades mecánicas del UNS G12150 incluyen una resistencia a la tracción de aproximadamente 540 MPa (78.300 psi) y un límite elástico de unos 415 MPa (60.200 psi). El material presenta un alargamiento a la rotura de aproximadamente 10%, lo que indica una ductilidad moderada. Su dureza suele rondar los 167 HB (dureza Brinell), que corresponde a Rockwell B (85) y Vickers (175). Estas propiedades son cruciales para su rendimiento en los procesos de fabricación, garantizando la durabilidad y la eficacia en las operaciones de mecanizado.

¿Cuáles son las aplicaciones habituales del acero al carbono AISI 1215?

El acero al carbono AISI 1215 se utiliza ampliamente en diversas industrias debido a su excepcional maquinabilidad. Entre sus aplicaciones más comunes se encuentran los casquillos y los insertos, en los que la precisión y el acabado liso de la superficie son cruciales para reducir la fricción en los ensamblajes mecánicos. También se utiliza en racores para mangueras hidráulicas, que garantizan conexiones seguras a alta presión, y en acoplamientos, que requieren geometrías precisas para una transmisión eficaz de la potencia. En el sector de la automoción, el AISI 1215 se utiliza para componentes como tapas de válvulas, cubos de rueda y bridas de admisión, donde no es necesaria una resistencia extrema. Además, se emplea en la producción de espárragos y pasadores para una fijación y alineación fiables, y diversas aplicaciones de ingeniería general se benefician de su facilidad de mecanizado y resistencia moderada.

¿Cómo se compara el AISI 1215 con otros aceros al carbono?

El acero al carbono AISI 1215 destaca por su excepcional maquinabilidad, atribuida a su mayor contenido de azufre. Comparado con otros aceros al carbono, ofrece ventajas y limitaciones distintas. Por ejemplo, el AISI 1018, aunque es más barato, presenta dificultades de mecanizado debido a las virutas de metal fibroso. Por el contrario, la composición del AISI 1215 permite velocidades de mecanizado más rápidas y una mejor rotura de la viruta, lo que se traduce en

Al comparar el AISI 1215 con el AISI 1045, el mayor contenido de carbono de este último proporciona mayor resistencia y dureza, lo que resulta adecuado para componentes que requieren durabilidad y tratamiento térmico. Sin embargo, el AISI 1045 es menos mecanizable que el AISI 1215, por lo que este último es preferible para aplicaciones que requieren facilidad de mecanizado, como los racores y acoplamientos de mangueras hidráulicas.

El AISI 4140 ofrece propiedades mecánicas superiores y se utiliza en aplicaciones de alta resistencia como engranajes y ejes. Sin embargo, su contenido de aleación hace que sea más difícil de mecanizar en comparación con el AISI 1215, que se favorece para aplicaciones de mecanizado de precisión debido a su maquinabilidad.

¿Cuáles son las mejores prácticas para el mecanizado de AISI 1215?

Para mecanizar acero al carbono AISI 1215, siga estas prácticas recomendadas para obtener resultados óptimos:

- Selección de herramientas: Utilice herramientas de metal duro o acero rápido (HSS) por su durabilidad y rendimiento. Se recomiendan las herramientas revestidas para reducir la fricción y el desgaste, lo que aumenta su vida útil.

- Velocidades de corte y avances: Emplee velocidades de corte más altas para maximizar la vida útil de la herramienta y conseguir un acabado suave. Por ejemplo, las velocidades de corte recomendadas para torneado oscilan entre 505-685 m/min (1660-2250 SFM), mientras que para fresado son adecuadas velocidades de 315-425 m/min (1030-1390 SFM).

- Refrigerantes y gestión de virutas: Utilice refrigerantes para controlar la generación de calor durante el mecanizado y prolongar la vida útil de la herramienta. La evacuación eficaz de la viruta es esencial para evitar el retallado y los daños en la herramienta, por lo que considere el uso de rompevirutas para una mejor evacuación de la viruta.

- Mantenimiento de herramientas: Inspeccione y sustituya periódicamente las herramientas desgastadas para mantener la eficacia del mecanizado y evitar defectos. Mantener las herramientas afiladas es crucial para obtener resultados uniformes.

- Sujeción de piezas y herramientas: Garantiza una sujeción estable de la pieza y la herramienta para evitar vibraciones y mejorar la precisión del mecanizado.

Estas prácticas ayudan a conseguir precisión y eficacia en el mecanizado de AISI 1215, conocido por su excelente maquinabilidad debido a su contenido en azufre y fósforo.

¿En qué se diferencian las aplicaciones de AISI 1215 y UNS G12150?

AISI 1215 y UNS G12150 no difieren en sus aplicaciones, ya que son esencialmente el mismo material, siendo UNS G12150 la designación del Sistema de Numeración Unificado para AISI 1215. Este acero al carbono es conocido por su excelente maquinabilidad, lo que lo convierte en la opción preferida en diversas aplicaciones industriales.

Tanto el AISI 1215 como el UNS G12150 se utilizan ampliamente en la industria del automóvil para componentes como casquillos, accesorios para mangueras hidráulicas y acoplamientos. También se utilizan habitualmente en ingeniería general para piezas de precisión y producción de gran volumen, en particular en operaciones de atornillado automático debido a sus características de corte rápido y mecanizado libre.

Sin embargo, son menos adecuados para aplicaciones de alta tensión debido a su menor resistencia y ductilidad en comparación con los aceros con alto contenido en carbono. Además, su mayor contenido de azufre puede plantear problemas de soldabilidad, lo que requiere técnicas de soldadura especializadas para evitar defectos.

En resumen, AISI 1215 y UNS G12150 comparten las mismas aplicaciones, principalmente cuando se requiere una alta maquinabilidad y una resistencia mecánica moderada, con limitaciones en aplicaciones de alta tensión y soldadura.