Imagine un mundo en el que la durabilidad y la vida útil de los componentes metálicos se prolonguen considerablemente, reduciendo el desgaste en aplicaciones críticas. Esta es la promesa de los procesos de endurecimiento superficial, un conjunto de técnicas diseñadas para mejorar la dureza y el rendimiento de las superficies metálicas. Si desea profundizar en los matices de estos procesos, está en el lugar adecuado.

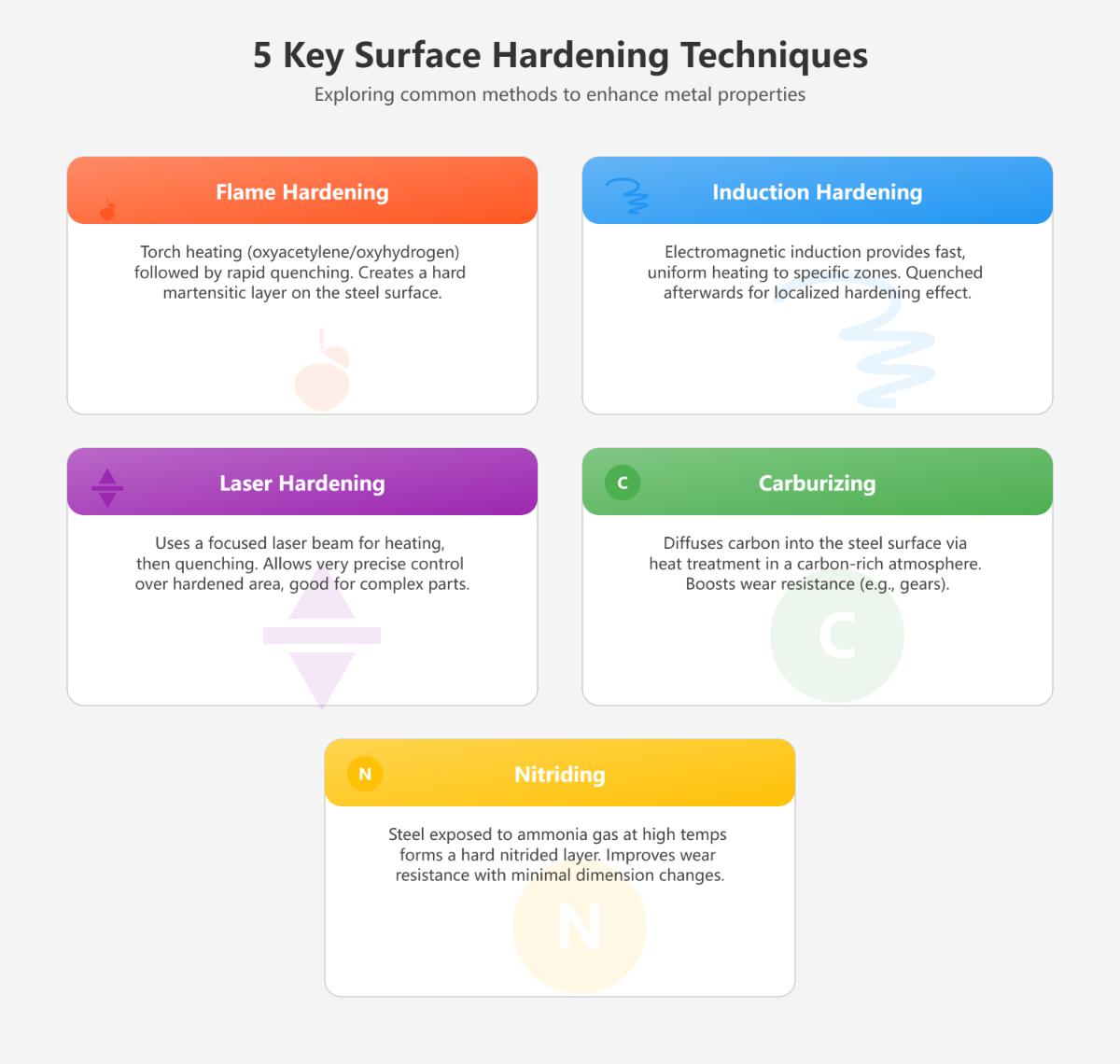

En esta completa guía, exploraremos los cinco tipos principales de procesos de endurecimiento superficial, cada uno con ventajas y aplicaciones únicas. Descubrirá las diferencias entre el carburizado y la nitruración, y aprenderá qué método es el más adecuado para los aceros de baja aleación. Desde las especificaciones técnicas hasta los criterios de selección del proceso, este artículo le proporcionará los conocimientos necesarios para tomar decisiones informadas sobre el endurecimiento superficial.

¿Listo para descubrir los secretos de la mejora de las superficies metálicas? Sumerjámonos en el análisis comparativo y veamos cuál es la técnica reina.

Visión general del endurecimiento superficial

El endurecimiento superficial es un proceso metalúrgico esencial que mejora la resistencia al desgaste y la dureza superficial de las piezas metálicas, al tiempo que preserva su ductilidad y tenacidad. Entre las ventajas del endurecimiento superficial se incluyen la mejora de la resistencia al desgaste, la resistencia a la fatiga y la vida útil de los componentes, que son cruciales para piezas sometidas a grandes esfuerzos y fricción.

El endurecimiento superficial tiene por objeto formar un exterior duro y resistente al desgaste, manteniendo al mismo tiempo un núcleo más blando y dúctil, lo que garantiza que el componente soporte el desgaste superficial y absorba los impactos sin romperse. Esta combinación es especialmente beneficiosa para engranajes, cojinetes y ejes.

Existen varias técnicas de endurecimiento superficial adecuadas para diferentes aplicaciones y materiales. Pueden clasificarse en métodos de difusión y métodos de endurecimiento superficial selectivo.

Métodos de difusión

- Carburación: Este proceso introduce carbono en la capa superficial del acero a altas temperaturas. El acero se calienta en un entorno rico en carbono, lo que permite que los átomos de carbono se difundan en el metal. La carburación es adecuada para componentes con formas complejas, como los dientes de los engranajes.

- Nitruración: La nitruración aumenta la dureza de la superficie y la resistencia a la corrosión sin necesidad de enfriamiento posterior, por lo que es perfecta para piezas de precisión. Consiste en difundir nitrógeno en la superficie del acero a temperaturas inferiores a las del carburizado.

Métodos de endurecimiento selectivo de superficies

- Templado a la llama: Una llama oxiacetilénica calienta la superficie metálica hasta su temperatura de austenización, seguida de un enfriamiento rápido. El templado a la llama es adecuado para componentes de gran tamaño y piezas con geometrías sencillas.

- Endurecimiento por inducción: Los campos electromagnéticos calientan rápidamente zonas específicas de un componente. Este método permite controlar con precisión la profundidad de endurecimiento y se utiliza ampliamente en la producción de grandes volúmenes de piezas de automoción.

- Endurecimiento por láser: Los rayos láser proporcionan calor concentrado, creando capas superficiales muy duras con una distorsión térmica mínima. El endurecimiento por láser es eficaz para componentes intrincados o de paredes finas.

- Endurecimiento por haz de electrones: Similar al endurecimiento por láser, este método utiliza haces de electrones en una cámara de vacío para lograr una alta precisión en el endurecimiento de superficies. Suele utilizarse para aplicaciones especializadas en la industria aeroespacial.

Cada método de endurecimiento superficial tiene sus propias ventajas y limitaciones. La carburación es rentable y adecuada para formas complejas, pero requiere altas temperaturas y un tratamiento posterior. La nitruración proporciona una excelente dureza superficial y resistencia a la corrosión, funciona a temperaturas más bajas, pero es más lenta que la carburación. El temple a la llama es sencillo y rentable para piezas grandes, pero ofrece un control menos preciso de la profundidad de temple. El endurecimiento por inducción ofrece un control preciso y un procesamiento rápido, ideal para la producción de grandes volúmenes, pero requiere equipos especializados. El endurecimiento por láser ofrece una gran precisión y una distorsión mínima, y es adecuado para piezas pequeñas o complejas, pero puede resultar caro. El endurecimiento por haz de electrones es extremadamente preciso, el mejor para aplicaciones aeroespaciales, pero requiere un entorno de vacío y es costoso.

La elección de la técnica de endurecimiento superficial también depende del material del componente. Por ejemplo, los aceros con bajo contenido en carbono son más adecuados para el carburizado, mientras que los aceros aleados son más compatibles con el endurecimiento por inducción. Comprender las propiedades del material y las características de rendimiento deseadas es crucial para seleccionar el método de endurecimiento adecuado.

Es importante tener en cuenta tanto el coste como la viabilidad a la hora de elegir un método de endurecimiento superficial. Técnicas como el endurecimiento por inducción y llama son rentables para grandes lotes, mientras que el endurecimiento por láser y haz de electrones es más adecuado para aplicaciones especializadas de alta precisión. Además, factores como el volumen de producción, la geometría de los componentes y los niveles de dureza requeridos desempeñan un papel importante en el proceso de toma de decisiones.

Tipos de procesos de endurecimiento superficial

Cementación

La cementación en caja mejora la superficie de un componente metálico infundiéndole elementos como carbono o nitrógeno. El resultado es una superficie dura y resistente al desgaste que mantiene un núcleo dúctil. Los procesos de cementación en caja más comunes son:

Carburación

La carburación introduce carbono en la superficie del acero bajo en carbono calentando el metal en un entorno rico en carbono a temperaturas comprendidas entre 850 °C y 950 °C. Una vez alcanzada la profundidad de carbono deseada, el acero se templa para formar una caja endurecida. Una vez alcanzada la profundidad de carbono deseada, el acero se templa para formar una caja endurecida. La carburación es ideal para piezas como engranajes y árboles de levas, ya que crea una superficie dura y resistente al desgaste.

Nitruración

La nitruración consiste en difundir nitrógeno en la superficie del acero a temperaturas más bajas, normalmente entre 500 °C y 550 °C. Este proceso aumenta la dureza de la superficie y la resistencia a la corrosión sin necesidad de enfriamiento rápido. Este proceso aumenta la dureza de la superficie y la resistencia a la corrosión sin temple, por lo que es ideal para piezas de precisión como cigüeñales y válvulas. La nitruración se realiza en una atmósfera controlada de gas amoníaco o plasma.

Carbonitruración

La carbonitruración es un proceso híbrido que introduce tanto carbono como nitrógeno en la superficie del acero. Llevado a cabo a temperaturas de entre 760 °C y 870 °C, este método proporciona una carcasa dura y resistente al desgaste con una tenacidad mejorada en comparación con el carburizado. La carbonitruración se utiliza para piezas pequeñas, como tornillos y fijaciones, que requieren una mayor resistencia al desgaste.

Cianuración

La cianuración consiste en sumergir las piezas de acero en un baño de sales de cianuro fundidas a temperaturas comprendidas entre 760 °C y 870 °C. El proceso introduce carbono y nitrógeno en la superficie, lo que da lugar a una capa dura y resistente al desgaste. El proceso introduce carbono y nitrógeno en la superficie, lo que da lugar a una capa dura y resistente al desgaste. La cianuración es un proceso rápido, que suele completarse en 30 minutos, lo que lo hace adecuado para piezas pequeñas como engranajes y pasadores.

Endurecimiento selectivo de superficies

Las técnicas de endurecimiento superficial selectivo calientan la superficie metálica a altas temperaturas sin alterar su composición química. Estos métodos suelen utilizarse para componentes que requieren un endurecimiento localizado.

Templado a la llama

El templado a la llama utiliza un soplete de oxiacetileno u oxihidrógeno para calentar la superficie metálica hasta su temperatura de austenización. La zona calentada se enfría rápidamente para crear una capa dura y resistente al desgaste. El templado a la llama es adecuado para componentes de gran tamaño, como bancadas de máquinas y vías férreas, por su sencillez y rentabilidad.

Endurecimiento por inducción

El endurecimiento por inducción emplea la inducción electromagnética para calentar la superficie del metal. El proceso consiste en hacer pasar la pieza por una bobina de inducción, que genera corrientes de Foucault y calienta rápidamente la superficie. Tras el calentamiento, la pieza se enfría para formar una capa superficial dura. El endurecimiento por inducción permite controlar con precisión la profundidad del endurecimiento y se utiliza mucho en la industria del automóvil para piezas como ejes de transmisión y dientes de engranajes.

Endurecimiento por láser

El endurecimiento por láser utiliza un láser de alta potencia para calentar la superficie del metal. Este calentamiento localizado ofrece un control preciso, lo que hace que el endurecimiento por láser sea perfecto para piezas pequeñas o intrincadas. El proceso produce una distorsión térmica mínima y suele utilizarse para componentes como herramientas de corte y dispositivos médicos.

Endurecimiento por haz de electrones

El endurecimiento por haz de electrones es similar al endurecimiento por láser, pero utiliza un haz de electrones en lugar de un láser. El proceso se realiza en una cámara de vacío, lo que proporciona una gran precisión y control sobre la zona endurecida. El endurecimiento por haz de electrones se utiliza habitualmente en la industria aeroespacial para componentes especializados que requieren especificaciones exactas de endurecimiento.

Consideraciones clave

Al seleccionar un proceso de endurecimiento superficial, es fundamental tener en cuenta factores como el tipo de material, la dureza deseada, la profundidad del endurecimiento y los requisitos de precisión. Cada método ofrece ventajas y limitaciones únicas, por lo que es esencial adaptar el proceso a la aplicación específica y a las propiedades del material.

Análisis comparativo de métodos de endurecimiento superficial

Nitruración

La nitruración es un proceso de endurecimiento superficial en el que el metal se calienta en un entorno rico en nitrógeno, normalmente con gas amoniaco. Esto forma nitruros duros en la superficie, mejorando la resistencia al desgaste y la corrosión. Una de las principales ventajas de la nitruración es que provoca una distorsión mínima del componente, lo que la hace adecuada para piezas de precisión como engranajes y componentes de motores.

Carburación

La carburación difunde carbono en la superficie del acero bajo en carbono calentándolo en un entorno rico en carbono. Esto crea una superficie dura y rica en carbono que mejora la resistencia al desgaste, la resistencia a la fatiga y la tenacidad, por lo que resulta ideal para piezas de automoción como engranajes y ejes.

Templado a la llama

El templado a la llama utiliza una llama directa para calentar la superficie del material hasta su temperatura de austenización, seguida de un enfriamiento rápido. Es rentable para grandes superficies y adecuado para componentes como bloques de motor y grandes piezas de maquinaria.

Endurecimiento por inducción

El endurecimiento por inducción utiliza la inducción electromagnética para calentar rápidamente la superficie, seguida del enfriamiento rápido para formar una capa endurecida. Conocido por su rapidez y mínima distorsión, es perfecto para piezas con formas complejas, como ejes y engranajes, especialmente en la producción de grandes volúmenes.

Endurecimiento de superficies por láser

El endurecimiento superficial por láser utiliza un rayo láser de alta intensidad para calentar selectivamente la superficie del material, seguido de un enfriamiento rápido. Esta técnica ofrece un control preciso del proceso de endurecimiento y una distorsión térmica mínima, por lo que es adecuada para componentes intrincados o de precisión. El endurecimiento por láser se utiliza habitualmente para herramientas de corte, dispositivos médicos y otros componentes que requieren especificaciones exactas de endurecimiento.

Nitruración por plasma

La nitruración por plasma es una variante de la nitruración que utiliza plasma para introducir nitrógeno en la superficie del material. Este proceso mejora la resistencia al desgaste y la corrosión al tiempo que ofrece un mejor control sobre el proceso de endurecimiento. La nitruración por plasma se utiliza a menudo en las industrias aeroespacial, automovilística y médica, donde se requieren componentes de alto rendimiento.

Endurecimiento superficial por haz de electrones

El endurecimiento superficial por haz de electrones consiste en utilizar un haz de electrones para calentar la superficie del material en una cámara de vacío, creando una capa endurecida. Este método mejora la resistencia al desgaste y a la fatiga con una distorsión mínima. El endurecimiento por haz de electrones es adecuado para aplicaciones de alta tecnología, sobre todo en la industria aeroespacial, donde es necesario un endurecimiento superficial preciso.

Procesado por fricción-agitación

El tratamiento por fricción y agitación es una técnica emergente que utiliza una herramienta giratoria para generar fricción y calor, endureciendo así la superficie. Este método mejora las propiedades mecánicas con una distorsión térmica mínima. Aunque aún está en fase experimental, el proceso de agitación por fricción tiene potencial para el procesamiento avanzado de materiales y podría ser beneficioso para futuras aplicaciones.

Principales diferencias y aplicaciones

| Método | Proceso | Ventajas | Aplicaciones |

|---|---|---|---|

| Nitruración | Difusión de nitrógeno | Resistencia al desgaste, distorsión mínima | Engranajes, piezas de motor |

| Carburación | Difusión del carbono | Alta dureza superficial, resistencia a la fatiga | Piezas de automóviles |

| Templado a la llama | Calentamiento por llama, temple | Económico para grandes superficies | Bloques de motor, grandes componentes |

| Endurecimiento por inducción | Calefacción electromagnética | Rápido, distorsión mínima, formas complejas | Ejes, engranajes |

| Endurecimiento por láser | Calentamiento y enfriamiento por láser | Preciso, distorsión mínima | Componentes de precisión |

| Nitruración por plasma | Difusión del nitrógeno plasmático | Mayor resistencia al desgaste y a la corrosión | Aeroespacial, automoción |

| Endurecimiento por haz de electrones | Calentamiento por haz de electrones | Mayor resistencia al desgaste, mínima distorsión | Aeroespacial, alta tecnología |

| Procesado por fricción-agitación | Rozamiento de la herramienta giratoria | Mejora de las propiedades mecánicas, distorsión térmica mínima | Experimental, materiales avanzados |

Especificaciones técnicas y consideraciones

Los distintos materiales reaccionan de forma diferente a los métodos de endurecimiento superficial. Por ejemplo, los aceros con bajo contenido en carbono son ideales para el carburizado, ya que mejoran significativamente su dureza superficial al introducir carbono. Por el contrario, los aceros aleados, que contienen elementos como cromo, molibdeno y vanadio, son más adecuados para la nitruración debido a su capacidad para formar nitruros estables que mejoran la dureza superficial y la resistencia al desgaste. Comprender la composición del material y su interacción con el proceso de temple es esencial para lograr resultados óptimos.

Temperaturas de tratamiento térmico

La temperatura a la que se realiza el tratamiento térmico desempeña un papel crucial en el endurecimiento superficial. Cada método tiene unos requisitos de temperatura específicos para alcanzar la dureza deseada. La carburación suele producirse entre 850 °C y 950 °C, lo que permite que el carbono se difunda en la superficie del acero. La nitruración se realiza a temperaturas más bajas, entre 500 °C y 550 °C, formando nitruros duros sin causar distorsiones significativas. El templado a la llama utiliza una llama de oxiacetileno u oxihidrógeno para calentar la superficie hasta su temperatura de austenización, normalmente entre 850 °C y 900 °C, seguida de un enfriamiento rápido. El endurecimiento por inducción consiste en calentar rápidamente la superficie mediante inducción electromagnética, a menudo alcanzando temperaturas de 800°C a 900°C, y luego se enfría inmediatamente. El endurecimiento por láser utiliza un láser de alta energía para calentar la superficie con precisión, normalmente a temperaturas de entre 900 °C y 1.400 °C, según el material.

Profundidad de endurecimiento

El grosor de la capa superficial endurecida, denominado profundidad de la caja, es crucial en el endurecimiento superficial. Determina el grosor de la capa superficial dura y resistente al desgaste y varía en función del método utilizado. La carburación puede alcanzar profundidades de capa de entre 0,5 mm y 2,5 mm, lo que la hace adecuada para componentes que requieren una dureza superficial considerable. La nitruración produce profundidades de capa menores, normalmente entre 0,1 mm y 0,6 mm, pero proporciona una excelente dureza y resistencia al desgaste. El endurecimiento por llama puede alcanzar profundidades de entre 1 mm y 6 mm ajustando la intensidad y duración de la llama. El endurecimiento por inducción ofrece un control preciso de la profundidad de la caja, que suele oscilar entre 0,5 mm y 5 mm, por lo que es ideal para piezas con requisitos de endurecimiento específicos. El endurecimiento por láser ofrece un control muy preciso de la profundidad del endurecimiento, alcanzando normalmente profundidades de entre 0,1 mm y 1 mm, lo que resulta adecuado para componentes finos e intrincados.

Tensión residual y rentabilidad

Los procesos de endurecimiento superficial suelen introducir tensiones residuales en el material, que pueden mejorar o perjudicar el rendimiento del componente. Las tensiones residuales de compresión suelen ser beneficiosas, ya que mejoran la resistencia a la fatiga y reducen el riesgo de aparición de grietas. La carburación puede introducir importantes tensiones de compresión debido a la expansión de volumen asociada a la difusión del carbono y el posterior enfriamiento. La nitruración genera tensiones de compresión sin enfriamiento, lo que provoca una distorsión mínima y mejora la resistencia a la fatiga. El rápido ciclo de calentamiento y enfriamiento del templado a la llama puede inducir tensiones de compresión en la capa templada. El endurecimiento por inducción puede introducir tensiones de compresión debido al rápido calentamiento y enfriamiento de la superficie. El calentamiento controlado y localizado del endurecimiento por láser minimiza la distorsión térmica e introduce tensiones de compresión beneficiosas.

La rentabilidad de un proceso de endurecimiento superficial depende de factores como los requisitos del equipo, la duración del proceso y la necesidad de tratamientos adicionales. La carburación suele ser rentable para grandes lotes, pero las altas temperaturas y los tiempos de proceso prolongados pueden aumentar los costes operativos. La nitruración, aunque más lenta que el carburizado, puede ser más rentable para piezas de precisión debido a su temperatura más baja y mínima distorsión. El templado a la llama es económico para componentes grandes y geometrías sencillas, pero un control menos preciso de la profundidad de templado puede ser una limitación. El endurecimiento por inducción tiene unos costes de equipo iniciales elevados, pero es muy eficaz para la producción de grandes volúmenes con un control preciso del endurecimiento. El endurecimiento por láser suele ser más caro debido al equipamiento avanzado y al elevado consumo de energía, pero ofrece una precisión sin igual para piezas pequeñas o intrincadas.

Impacto medioambiental

Los distintos métodos de endurecimiento afectan al medio ambiente en términos de consumo de energía, emisiones y residuos. La carburación tiene un elevado consumo de energía y posibles emisiones procedentes de entornos ricos en carbono. La nitruración requiere menos energía y produce menos emisiones, pero la manipulación del gas amoniaco requiere una gestión cuidadosa. El templado a la llama utiliza cantidades significativas de gases combustibles, lo que contribuye a las emisiones. El endurecimiento por inducción es más eficiente energéticamente con emisiones mínimas, lo que lo convierte en una opción más ecológica. El endurecimiento por láser, aunque tiene un alto consumo de energía, reduce la huella medioambiental global gracias al calentamiento localizado.

Complejidad geométrica

La capacidad de endurecer componentes con geometrías complejas varía entre los distintos procesos de endurecimiento superficial. La carburación es adecuada para formas complejas, ya que el proceso difunde uniformemente el carbono en la superficie. La nitruración también es eficaz para geometrías complejas, ya que proporciona una dureza uniforme sin enfriamiento rápido. El templado a la llama es el mejor para geometrías más sencillas debido al control manual de la llama. El endurecimiento por inducción es ideal para formas complejas, ya que ofrece un control preciso de las zonas calentadas. El endurecimiento por láser es excelente para piezas pequeñas o complejas gracias al calentamiento preciso y localizado.

Salud y seguridad

Las consideraciones de seguridad son primordiales a la hora de seleccionar un proceso de endurecimiento superficial. La carburación implica altas temperaturas y humos potencialmente tóxicos procedentes de fuentes de carbono, por lo que se requiere una ventilación robusta y equipos de protección. La nitruración requiere estrictos protocolos de seguridad para evitar la exposición al gas amoniaco. El templado a la llama plantea riesgos de incendio por las llamas abiertas y las altas temperaturas, y requiere una manipulación cuidadosa. El endurecimiento por inducción implica campos electromagnéticos de alta frecuencia que requieren blindaje para proteger a los operarios. El endurecimiento por láser requiere gafas protectoras y entornos controlados para evitar la exposición accidental a láseres de alta energía.

Proceso Criterios de selección

Compatibilidad de materiales

La elección del proceso de endurecimiento superficial adecuado depende en gran medida de la compatibilidad del material. Los distintos metales y aleaciones responden de forma única a varios métodos de endurecimiento. Por ejemplo, los aceros con bajo contenido en carbono son candidatos ideales para el carburizado debido a su capacidad para absorber carbono y mejorar la dureza superficial de forma eficaz. Los aceros aleados, que contienen elementos como el cromo y el molibdeno, se comportan mejor con los procesos de nitruración, ya que forman nitruros estables que mejoran significativamente la dureza superficial y la resistencia al desgaste. Comprender las características del material y su interacción con el proceso de temple es crucial para obtener resultados óptimos.

Dureza y profundidad deseadas

El nivel de dureza requerido y la profundidad de la capa endurecida son factores cruciales, ya que la dureza se mide utilizando escalas como Rockwell o Vickers, y las distintas aplicaciones necesitan niveles diferentes. Por ejemplo, el endurecimiento por láser proporciona un control preciso de la profundidad de la dureza, por lo que es adecuado para aplicaciones que requieren especificaciones exactas. Por el contrario, el carburizado puede alcanzar profundidades de cementación mayores, que suelen oscilar entre 0,5 mm y 2,5 mm, lo que lo hace ideal para componentes que necesitan una dureza superficial considerable. La profundidad del endurecimiento influye en la durabilidad y el rendimiento del componente bajo tensión.

Complejidad geométrica

El endurecimiento por inducción funciona bien para piezas con formas complejas porque puede calentar zonas específicas con precisión. Componentes como dientes de engranajes y árboles de levas se benefician de este método, ya que permite un control preciso de las zonas endurecidas. El templado a la llama, sin embargo, es más adecuado para geometrías más sencillas y superficies más grandes, como bancadas de máquinas y vías de ferrocarril, debido a su sencilla aplicación.

Volumen de producción y rentabilidad

La carburación es rentable para la producción a gran escala, aunque consume mucha energía y lleva más tiempo. El endurecimiento por inducción, aunque requiere equipos especializados, ofrece eficacia y velocidad para la producción de grandes volúmenes, lo que lo hace económicamente viable para componentes de automoción como ejes de transmisión y engranajes. El endurecimiento por láser, aunque es más caro, ofrece una precisión sin igual para piezas pequeñas o intrincadas, lo que justifica su coste en aplicaciones especializadas.

Preparación de la superficie

Una preparación adecuada de la superficie es esencial para obtener resultados de temple homogéneos y de alta calidad. La limpieza y la rugosidad de la superficie mejoran la difusión de elementos endurecedores como el carbono o el nitrógeno. En procesos como el carburizado y la nitruración, una superficie limpia garantiza una difusión y adherencia uniformes de los elementos, lo que se traduce en una capa endurecida duradera. Los pasos de preparación de la superficie pueden incluir el desengrasado, el chorro de arena o la limpieza química, dependiendo del método de endurecimiento elegido.

Impacto medioambiental

Las consideraciones medioambientales son cada vez más importantes en la selección de procesos. Métodos como el endurecimiento por inducción y el endurecimiento por láser son más eficientes desde el punto de vista energético y producen menos emisiones que las técnicas tradicionales como el carburizado y el endurecimiento por llama. El uso de amoníaco en la nitruración exige una gestión cuidadosa para evitar la contaminación ambiental. Seleccionar un proceso que equilibre el rendimiento con la sostenibilidad medioambiental puede contribuir a unas prácticas de fabricación más ecológicas.

Consideraciones de seguridad

Los métodos de alta temperatura, como el carburizado y el endurecimiento por llama, plantean riesgos como quemaduras y exposición a humos tóxicos, por lo que requieren medidas de seguridad sólidas para proteger a los trabajadores y mantener un entorno de producción seguro. El endurecimiento por inducción requiere blindaje para proteger a los operarios de los campos electromagnéticos, mientras que el endurecimiento por láser exige gafas protectoras y entornos controlados para evitar la exposición accidental. Garantizar el cumplimiento de las normas de seguridad es fundamental para proteger a los trabajadores y mantener un entorno de producción seguro.

Procedimientos paso a paso para los procesos de endurecimiento habituales

Proceso de carburación

La cementación es un proceso habitual de cementación en caja que consiste en la difusión de carbono en la capa superficial del acero para aumentar su dureza. A continuación se describe paso a paso el procedimiento de cementación:

Paso 1: Preparación

- Selección de materiales: Elija acero de bajo contenido en carbono o hierro como material de base.

- Limpieza de superficies: Limpie a fondo la superficie del metal para eliminar cualquier contaminante que pudiera interferir con la difusión del carbono.

Paso 2: Calentamiento

- Configuración del horno: Colocar los componentes de acero en un horno capaz de alcanzar altas temperaturas.

- Entorno rico en carbono: Introducir materiales como carbón vegetal o gas monóxido de carbono en el horno para crear una atmósfera rica en carbono.

- Control de la temperatura: Calentar el acero a temperaturas comprendidas entre 850°C y 950°C. Mantenga estas temperaturas durante un tiempo determinado para permitir que los átomos de carbono se difundan en la capa superficial.

Etapa 3: Enfriamiento

- Enfriamiento rápido: Una vez alcanzada la profundidad de carbono deseada, enfríe rápidamente el acero en agua o aceite para formar una capa dura y resistente al desgaste denominada martensita.

- Tratamiento posterior al enfriamiento: Realizar el revenido si es necesario para reducir la fragilidad y conseguir las propiedades mecánicas deseadas.

Proceso de nitruración

La nitruración aumenta la dureza superficial del acero mediante la difusión de nitrógeno en el metal. A continuación se describe paso a paso el procedimiento de nitruración:

Paso 1: Preparación

- Selección de materiales: Seleccione acero aleado que contenga elementos como aluminio, cromo o molibdeno.

- Limpieza de superficies: Limpie la superficie metálica para garantizar una difusión eficaz del nitrógeno.

Paso 2: Calentamiento

- Atmósfera controlada: Colocar el acero en un horno con atmósfera de gas amoníaco.

- Control de la temperatura: Calentar el acero a temperaturas comprendidas entre 500°C y 550°C. Mantener estas temperaturas durante un periodo prolongado, normalmente de 10 a 60 horas, en función de la profundidad de nitruración deseada.

Paso 3: Refrigeración

- Enfriamiento gradual: Deje que el acero se enfríe lentamente en el horno para evitar deformaciones. Este proceso forma una capa nitrurada dura sin necesidad de temple.

Proceso de endurecimiento por inducción

El temple por inducción utiliza la inducción electromagnética para calentar rápidamente la superficie de los componentes metálicos. He aquí un procedimiento paso a paso para el endurecimiento por inducción:

Paso 1: Preparación

- Selección de materiales: Elija componentes de acero o hierro adecuados para el endurecimiento por inducción.

- Limpieza de superficies: Limpie la superficie para eliminar cualquier impureza.

Paso 2: Calentamiento por inducción

- Configuración de la bobina de inducción: Coloque el componente dentro de una bobina de inducción.

- Campo electromagnético: Generar un campo electromagnético para inducir corrientes parásitas, calentando rápidamente la superficie hasta la temperatura de austenización (800°C a 900°C).

- Duración de la calefacción: Controle la duración del calentamiento para conseguir la profundidad de endurecimiento deseada.

Etapa 3: Enfriamiento

- Enfriamiento rápido: Enfríe inmediatamente la superficie calentada con agua o una solución polimérica para formar una capa martensítica dura.

- Tratamiento posterior al enfriamiento: Realizar el revenido si es necesario para reducir la fragilidad y conseguir las propiedades mecánicas deseadas.

Proceso de templado a la llama

El templado a la llama consiste en calentar la superficie metálica con una llama directa seguida de un enfriamiento rápido. A continuación se describe paso a paso el procedimiento de templado a la llama:

Paso 1: Preparación

- Selección de materiales: Seleccione componentes de acero que requieran endurecimiento localizado.

- Limpieza de superficies: Limpie la superficie para garantizar un calentamiento eficaz.

Paso 2: Calentamiento de la llama

- Configuración de la linterna: Utilice un soplete de oxiacetileno u oxihidrógeno para calentar la superficie metálica.

- Control de la calefacción: Calentar la superficie hasta la temperatura de austenización (850°C a 900°C) ajustando la intensidad y el movimiento de la llama.

Etapa 3: Enfriamiento

- Enfriamiento rápido: Enfríe inmediatamente la zona calentada con agua o con una solución polimérica a base de agua para formar una capa superficial dura y resistente al desgaste.

- Tratamiento posterior al enfriamiento: Realizar el revenido si es necesario para reducir la fragilidad y conseguir las propiedades mecánicas deseadas.

Proceso de endurecimiento por láser

El endurecimiento por láser utiliza un láser de alta potencia para calentar con precisión la superficie metálica. He aquí un procedimiento paso a paso para el endurecimiento por láser:

Paso 1: Preparación

- Selección de materiales: Seleccione componentes que requieran un endurecimiento preciso, como herramientas de corte o dispositivos médicos.

- Limpieza de superficies: Limpie la superficie para garantizar una interacción óptima del láser.

Paso 2: Calentamiento por láser

- Configuración del láser: Coloque el componente bajo el láser.

- Calefacción controlada: Calentar la superficie con el láser a temperaturas comprendidas entre 900°C y 1400°C, en función del material.

- Duración de la calefacción: Ajuste los parámetros del láser para controlar la duración y la profundidad del calentamiento.

Paso 3: Refrigeración

- Enfriamiento rápido: Deje que la superficie se enfríe rápidamente, formando una capa dura con una distorsión térmica mínima.

- Tratamiento posterior al calentamiento: Realizar el revenido si es necesario para afinar la dureza y las propiedades mecánicas.

Tratamientos posteriores al endurecimiento

Principales tratamientos posteriores al endurecimiento

Los tratamientos de postendurecimiento son pasos esenciales para optimizar las propiedades mecánicas de los metales, especialmente el acero, tras el endurecimiento superficial. Estos tratamientos abordan la fragilidad y las tensiones residuales inducidas por el endurecimiento, al tiempo que adaptan el equilibrio entre dureza, tenacidad y resistencia.

Templado

Proceso:

El revenido sigue al temple (enfriamiento rápido) del acero, que da lugar a una estructura martensítica muy dura pero quebradiza. El acero templado se recalienta a una temperatura inferior a su punto crítico de transformación (normalmente entre 150 °C y 700 °C), se mantiene a esta temperatura durante un tiempo determinado y, a continuación, se enfría a una velocidad controlada.

Propósito:

- Alivia las tensiones internas causadas por el temple.

- Reduce la fragilidad conservando una parte importante de la dureza.

- Mejora la tenacidad y la ductilidad modificando la microestructura (por ejemplo, convirtiendo la martensita frágil en martensita templada o bainita).

- Consigue un equilibrio a medida de dureza y tenacidad adecuado para la aplicación.

Aplicaciones:

El revenido es esencial para herramientas, engranajes y componentes sometidos a impactos o cargas cíclicas para evitar fracturas a pesar de sus superficies endurecidas.

Endurecimiento por precipitación (envejecimiento)

Proceso:

Este proceso calienta la aleación a alta temperatura para formar precipitados finos dentro de su microestructura, luego la enfría lentamente y la envejece a temperaturas más bajas. Este proceso suele aplicarse a aleaciones específicas (por ejemplo, algunos aceros inoxidables y aleaciones de aluminio) que responden bien a la formación de precipitados.

Propósito:

- Aumenta la resistencia y la dureza mediante la dispersión de precipitados que dificultan el movimiento de dislocación.

- Mejora las propiedades mecánicas sin reducir drásticamente la ductilidad.

- Altera la estructura cristalina para optimizar el rendimiento en aplicaciones de alta tensión.

Aplicaciones:

Común en el sector aeroespacial y en aleaciones de ingeniería de alto rendimiento, donde los niveles precisos de resistencia y tenacidad son críticos.

Aliviar el estrés

Proceso:

Este tratamiento térmico suave se realiza a temperaturas más bajas que el revenido (de 550°C a 650°C), se mantiene durante varias horas y luego se enfría lentamente.

Propósito:

- Reduce las tensiones residuales generadas por los procesos de temple o mecanizado sin cambios significativos en la dureza.

- Evita la deformación y el agrietamiento durante la fabricación o el servicio posteriores.

Aplicaciones:

Se utiliza en componentes grandes o complejos en los que la estabilidad dimensional es crucial.

Post-tratamientos superficiales tras la cementación

En las técnicas de endurecimiento superficial como el carburizado, la nitruración, el endurecimiento por inducción o el endurecimiento por llama, los postratamientos ayudan a refinar las propiedades superficiales y subsuperficiales:

- Revenido después del temple por inducción o por llama:

Reduce la fragilidad en la capa superficial endurecida para mejorar la resistencia al desgaste y la vida a fatiga sin comprometer la tenacidad del núcleo. - Alivio de tensiones tras la carburación:

Minimiza la distorsión y las tensiones residuales que surgen de la transformación de la capa superficial enriquecida con carbono.

Estos tratamientos posteriores garantizan que la superficie endurecida siga siendo resistente al desgaste, mientras que el núcleo se mantiene resistente y dúctil.

| Tratamiento | Descripción del proceso | Propósito | Usos comunes |

|---|---|---|---|

| Templado | Recalentamiento del acero templado por debajo de la temperatura crítica | Reduce la fragilidad, mejora la tenacidad | Herramientas, engranajes, componentes resistentes al desgaste |

| Endurecimiento por precipitación | Calor para formar precipitados, envejecimiento controlado | Aumentar la resistencia y la dureza | Aleaciones aeroespaciales, materiales de alto rendimiento |

| Aliviar el estrés | Calentamiento suave y enfriamiento lento | Reducir las tensiones residuales | Componentes grandes o de precisión |

| Post-tratamiento de cementación | Templado o alivio de tensiones tras el endurecimiento superficial | Equilibrio entre la dureza de la superficie y la tenacidad del núcleo | Piezas carburizadas, nitruradas, templadas por inducción/llama |

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los 5 tipos principales de procesos de endurecimiento superficial?

Los cinco tipos principales de procesos de endurecimiento superficial son:

- Templado a la llama: Este proceso consiste en calentar la superficie del acero con un soplete de oxiacetileno u oxihidrógeno seguido de un enfriamiento rápido, creando una capa martensítica dura.

- Endurecimiento por inducción: Utilizando la inducción electromagnética, este método calienta rápida y uniformemente zonas específicas de piezas metálicas, seguido de un enfriamiento para lograr un endurecimiento localizado.

- Endurecimiento por láser: Se utiliza un rayo láser para calentar y posteriormente enfriar la superficie metálica, lo que permite un control preciso de la zona endurecida, adecuado para geometrías complejas.

- Carburación: Este proceso añade carbono a la capa superficial del acero mediante un tratamiento térmico en un entorno rico en carbono, lo que mejora la resistencia al desgaste y lo hace adecuado para componentes como los engranajes.

- Nitruración: Al exponer la superficie del acero a una atmósfera de amoníaco a altas temperaturas, se forma una capa nitrurada dura que mejora la resistencia al desgaste sin cambios dimensionales significativos.

¿En qué se diferencia la carburación de la nitruración en el endurecimiento superficial?

La carburación y la nitruración son procesos de endurecimiento superficial que se utilizan para aumentar la durabilidad y la resistencia al desgaste de los componentes de acero, pero difieren en sus mecanismos, temperaturas y resultados. La carburación consiste en calentar el acero con bajo contenido de carbono en un entorno rico en carbono a altas temperaturas (850 °C a 950 °C), lo que permite que los átomos de carbono se difundan en la superficie del acero. Este proceso crea una caja profunda y dura que resulta ideal para piezas que requieren una gran capacidad de carga, como engranajes y componentes de maquinaria pesada. La carburación suele requerir tratamientos térmicos adicionales, como el temple, para alcanzar una dureza óptima.

La nitruración, por su parte, introduce nitrógeno en la superficie del acero a temperaturas más bajas (de 500°C a 600°C). Este proceso forma nitruros duros con elementos de aleación, lo que da como resultado una excelente dureza superficial (1000-1200 HV) y resistencia al desgaste sin necesidad de temple. Sin embargo, la capa nitrurada es más fina en comparación con las capas carburizadas, lo que la hace adecuada para aplicaciones que exigen una alta resistencia al desgaste y una deformación mínima, como componentes de motores y piezas críticas de maquinaria. La elección entre el carburizado y la nitruración depende de requisitos específicos como la profundidad de la capa, la dureza y las limitaciones de la aplicación.

¿Qué método de endurecimiento superficial es mejor para los aceros de baja aleación?

Para aceros de baja aleación, endurecimiento por inducción suele considerarse el mejor método de endurecimiento superficial. El endurecimiento por inducción calienta rápidamente la superficie del acero mediante una corriente alterna y, a continuación, la enfría rápidamente para alcanzar la dureza deseada. Este método es eficaz, limpio y rentable, por lo que resulta muy adecuado para aceros de baja aleación. Mantiene la resistencia a la corrosión del acero, lo que resulta especialmente beneficioso para aplicaciones en las que intervienen aceros inoxidables. Aunque otros métodos como el carburizado, la nitruración y la carbonitruración tienen sus ventajas, el endurecimiento por inducción destaca por su rapidez y repetibilidad, ofreciendo una solución sólida para mejorar la durabilidad de la superficie y la resistencia al desgaste sin grandes tiempos de procesamiento ni riesgos de distorsión.

¿Qué ventajas tiene el endurecimiento por láser sobre los métodos tradicionales?

El endurecimiento por láser ofrece varias ventajas significativas sobre los métodos tradicionales de endurecimiento de superficies, como el endurecimiento por llama e inducción. En primer lugar, el endurecimiento por láser minimiza el riesgo de distorsión y agrietamiento. Este proceso se dirige con precisión a la capa superficial con un rayo láser controlado, calentándola rápida y localmente, permitiendo que el material circundante actúe como disipador térmico para el autoendurecimiento. De este modo, las tensiones térmicas son mínimas y se preserva la integridad dimensional de los componentes.

En segundo lugar, el endurecimiento por láser ofrece una gran precisión y control. El rayo láser puede enfocarse y moverse con precisión, lo que permite el endurecimiento selectivo de zonas específicas sin afectar a toda la pieza. Esta precisión es especialmente beneficiosa para componentes pequeños o intrincados con geometrías complejas.

En tercer lugar, el endurecimiento por láser es compatible con componentes complejos y pequeños. Su naturaleza sin contacto permite el tratamiento eficaz de formas irregulares y superficies tridimensionales, que los métodos tradicionales podrían considerar un reto.

Además, el endurecimiento por láser reduce los costes de procesamiento y postprocesamiento. Elimina la necesidad de templado líquido, reduciendo los costes asociados a los medios de templado y al posible mecanizado posterior al endurecimiento.

Además, el rápido calentamiento y enfriamiento en el endurecimiento por láser produce una microestructura martensítica de grano fino y tenaz, que mejora la resistencia al desgaste, la vida a la fatiga y la resistencia general de la superficie tratada.

Por último, el endurecimiento por láser es respetuoso con el medio ambiente, ya que no requiere aceites ni sales de temple líquidos, lo que reduce los riesgos medioambientales y los problemas de eliminación de residuos.

Estas ventajas hacen que el endurecimiento por láser sea la opción preferida en la fabricación moderna para conseguir componentes endurecidos de alta calidad, duraderos y precisos.

¿Cómo medir la profundidad de la caja en el endurecimiento superficial?

Para medir la profundidad de la caja en el endurecimiento superficial, se pueden utilizar métodos destructivos y no destructivos.

Los métodos destructivos, como el ensayo de dureza transversal, consisten en cortar una muestra perpendicular a la superficie endurecida, pulirla y grabarla para revelar la microestructura. A continuación, se realizan indentaciones de microdureza desde la superficie hacia el interior para determinar la profundidad efectiva de la caja, que es la profundidad a la que la dureza desciende hasta un valor predefinido (por ejemplo, 50 HRC). La profundidad total de la caja puede evaluarse visualmente o determinarse por el gradiente de dureza en el que desaparece la distinción entre la caja endurecida y el núcleo.

Las técnicas no destructivas, como el análisis de ruido de Barkhausen y las pruebas de corrientes de Foucault, miden los cambios en las propiedades magnéticas o las variaciones de conductividad para estimar la profundidad de la carcasa. Estos métodos son ventajosos para realizar un seguimiento continuo y evitar daños en el componente.

La preparación adecuada de las muestras y el cumplimiento de normas como la ISO 2639 son cruciales para una medición precisa. Las nuevas tendencias, como los escáneres de dureza automatizados y la integración del aprendizaje automático, están mejorando la precisión y la eficacia de las mediciones, tanto en los métodos destructivos como en los no destructivos.