Imagine la precisión de un escultor esculpiendo intrincados diseños en piedra bruta, pero en lugar de un cincel, empuña el poder del fuego. Los procesos de oxicorte son los portadores de la antorcha del moldeado industrial de metales, ya que combinan calor y precisión para transformar materiales rígidos en componentes a medida. En esta completa guía, nos adentraremos en el fascinante mundo del oxicorte, explorando sus ocho tipos distintos, desde el oxicorte por acetileno hasta el corte por plasma. Descubrirá cómo influyen en el proceso los distintos gases combustibles y qué metales pueden cortarse con pericia con cada método. Tanto si tiene curiosidad por saber cómo se comporta el oxicorte frente a otras técnicas como si busca las mejores prácticas de seguridad, este desglose paso a paso promete iluminar todos los aspectos. ¿Está preparado para ampliar sus conocimientos y dominar el arte del oxicorte? Empecemos.

Visión general del oxicorte y sus principios

Introducción al oxicorte

El oxicorte, también conocido como oxicorte, es un proceso de corte térmico común utilizado principalmente para acero dulce y otros metales ferrosos. Consiste en utilizar gases combustibles combinados con oxígeno para producir una llama de alta temperatura que calienta el metal hasta su temperatura de ignición, lo que permite una reacción de oxidación controlada que corta el metal.

Principios fundamentales del oxicorte

Calentamiento hasta la temperatura de ignición

El proceso comienza calentando la pieza metálica con una llama generada a partir de la combustión de un gas combustible mezclado con oxígeno, lo que eleva el metal hasta su temperatura de ignición e inicia el proceso de corte.

Reacción de oxidación

Una vez que el metal está lo suficientemente caliente, se dirige a la zona un chorro de oxígeno puro a alta presión, lo que provoca la oxidación del metal y libera calor adicional, que ayuda a la llama a cortar el material.

Retirada de material

El proceso de oxidación produce óxido de hierro fundido, conocido comúnmente como escoria. El chorro de oxígeno a alta presión elimina esta escoria fundida, creando un corte limpio en el metal. La eliminación continua de la escoria garantiza un borde de corte liso y preciso.

Variaciones de equipos y procesos

Corte manual con llama

En el oxicorte manual, un operario utiliza un soplete manual para guiar la llama y el chorro de oxígeno por la trayectoria deseada, lo que ofrece flexibilidad para el corte in situ o de formas irregulares.

Corte por llama CNC

El oxicorte por control numérico computerizado (CNC) utiliza sistemas automatizados para controlar el proceso de corte. Las máquinas CNC ofrecen una gran precisión y repetibilidad, por lo que son ideales para aplicaciones industriales que requieren una calidad constante.

Corte por llama mecánica

Esta categoría incluye máquinas portátiles y estacionarias diseñadas para tareas de corte de alta resistencia. Estas máquinas ofrecen versatilidad y pueden utilizarse en diversos entornos industriales para realizar operaciones de corte a gran escala de forma eficiente.

Materiales adecuados para el oxicorte

El oxicorte funciona mejor en metales ferrosos con puntos de fusión relativamente bajos, como el acero dulce, el hierro forjado y los aceros de baja aleación. Estos materiales responden bien al proceso de oxidación y pueden cortarse con eficacia, incluso en secciones gruesas. Sin embargo, el oxicorte no es adecuado para aceros con alto contenido en carbono, hierro fundido, acero inoxidable y metales no ferrosos como el aluminio y las aleaciones de cobre, debido a sus diferentes propiedades químicas y puntos de fusión más altos.

Ventajas del oxicorte

- Altas velocidades de corte: La reacción de oxidación exotérmica libera mucho calor, lo que permite cortar rápidamente chapas de acero gruesas.

- Rentabilidad: Los costes de equipamiento y funcionamiento son relativamente bajos en comparación con otras tecnologías de corte como el láser o el plasma.

- Versatilidad: El oxicorte puede manipular una amplia gama de espesores de material y se adapta a diversas necesidades de corte.

- Residuos mínimos: El proceso produce un mínimo de residuos de escoria, y los cortes resultantes suelen requerir poco acabado secundario.

- Portabilidad: El oxicorte manual y con máquina portátil permite cortar in situ estructuras grandes o fijas.

Explicación detallada de cada tipo de oxicorte

Corte manual con llama (corte con soplete)

El oxicorte manual, también conocido como corte con soplete, consiste en utilizar un soplete manual de oxicorte para cortar superficies metálicas.

Proceso

- Calefacción: El operario enciende el soplete, combinando un gas combustible (como acetileno o propano) con oxígeno para producir una llama de alta temperatura. Esta llama calienta el metal hasta su temperatura de ignición.

- Oxidación: Una vez que el metal alcanza la temperatura de ignición, se dirige una corriente de oxígeno puro a la zona calentada, lo que provoca la oxidación y fusión del metal.

- Cortando: A continuación, el chorro de oxígeno a alta presión expulsa el metal fundido, creando un corte.

Aplicaciones

- Ideal para reparaciones y mantenimiento in situ.

- Adecuado para cortes a medida y formas irregulares.

Ventajas

- Altamente portátil y flexible.

- Rentabilidad con requisitos mínimos de equipamiento.

Limitaciones

- La calidad y la precisión del corte dependen de la habilidad del operario.

- Se utiliza normalmente para formas más sencillas y cortes menos precisos.

Corte por llama CNC

El oxicorte CNC integra sistemas de control numérico por ordenador (CNC) con sopletes de oxicorte, lo que permite un corte automatizado y preciso basado en diseños programados.

Proceso

- Programación: Los diseños se programan en el sistema CNC, que controla el movimiento del soplete, la intensidad de la llama y el flujo de oxígeno.

- Ejecución: El sistema CNC mantiene una calidad constante siguiendo con precisión la trayectoria programada.

Aplicaciones

- Ideal para la fabricación industrial que requiere formas repetitivas e intrincadas.

- Se utiliza comúnmente en la construcción naval, la fabricación de acero estructural y la producción de maquinaria pesada.

Ventajas

- Alta precisión y excelente repetibilidad.

- Eficaz para grandes tiradas de producción.

Limitaciones

- Mayor coste inicial del equipo y mayor complejidad en comparación con el corte manual.

Corte por llama mecánica

El oxicorte a máquina puede dividirse en portátil y estacionario. Las máquinas portátiles son unidades pequeñas y transportables que pueden llevarse al lugar de trabajo y que suelen funcionar con guías o sistemas de control sencillos para ayudar al operario. Las máquinas estacionarias son grandes instalaciones fijas diseñadas para el corte de grandes volúmenes en fábricas, a menudo controladas por CNC y capaces de manipular chapas de acero gruesas con gran precisión.

Aplicaciones

- Adecuado para aplicaciones industriales pesadas.

- Las máquinas portátiles se utilizan para la producción media in situ.

Ventajas

- Las máquinas mejoran la velocidad de corte y la precisión con respecto a los métodos manuales.

- Las máquinas estacionarias ofrecen alta precisión y velocidad.

Limitaciones

- Las máquinas portátiles tienen una precisión limitada.

- Las máquinas fijas requieren una inversión y un espacio considerables.

Corte oxiacetilénico

El oxicorte acetilénico es la técnica de oxicorte más común, que utiliza acetileno como gas combustible combinado con oxígeno para producir una llama muy caliente.

Proceso

- Calefacción: La llama de acetileno-oxígeno calienta el metal hasta su temperatura de ignición.

- Oxidación: Una corriente de oxígeno puro se dirige a la zona calentada, provocando la oxidación y fusión del metal.

- Cortando: El metal fundido es expulsado por el chorro de oxígeno a alta presión.

Aplicaciones

- Corte de uso general para acero al carbono y aceros de baja aleación.

Ventajas

- Alta temperatura de la llama adecuada para cortar una amplia gama de espesores.

- Disponibilidad flexible de combustible.

Limitaciones

- Las bombonas de acetileno deben manipularse con cuidado porque son muy inflamables.

- Menos adecuado para materiales muy gruesos en comparación con otros combustibles.

Oxicorte con propano

El oxicorte con propano utiliza gas propano en lugar de acetileno. La temperatura de la llama es ligeramente inferior, pero sigue siendo eficaz para muchas tareas de corte.

Proceso

- Calefacción: La llama de propano-oxígeno calienta el metal hasta que se inflama.

- Oxidación: Una corriente de oxígeno puro se dirige a la zona calentada, provocando la oxidación y fusión del metal.

- Cortando: El metal fundido es expulsado por el chorro de oxígeno a alta presión.

Aplicaciones

- Preferido para secciones de acero más gruesas y cuando el acetileno no está disponible o su coste es prohibitivo.

Ventajas

- Almacenamiento y manipulación más seguros que el acetileno.

- Rentable para secciones pesadas.

Limitaciones

- Una temperatura de llama ligeramente inferior puede reducir la velocidad de corte y la precisión en comparación con el acetileno.

Corte por arco de plasma

El corte por arco de plasma se suele comentar junto con los procesos de oxicorte porque implica un chorro similar a una llama a alta temperatura. El corte por plasma utiliza un gas ionizado eléctricamente (plasma) para cortar metal rápidamente y con gran precisión.

Proceso

- Ionización: La antorcha de plasma ioniza el gas para crear plasma, que se dirige al metal.

- Cortando: El chorro de plasma a alta temperatura corta el metal.

Aplicaciones

- Corte de acero inoxidable, aluminio y otros metales no aptos para el corte con llama.

Ventajas

- Rápido y preciso.

- Capaz de cortar metales no ferrosos, a diferencia del oxicorte tradicional.

Limitaciones

- Más complejo y costoso que el oxicorte.

- Requiere energía eléctrica.

Gases combustibles utilizados y su idoneidad

Principio del oxicorte y función de los gases combustibles

El oxicorte, también conocido como oxicorte, consiste en utilizar una llama creada por una mezcla de gas combustible y oxígeno para calentar el metal hasta su temperatura de ignición. Este proceso consta de dos etapas principales:

- Precalentamiento: El gas combustible mezclado con oxígeno genera una llama que calienta el metal hasta su temperatura de ignición.

- Cortando: Un chorro de oxígeno de gran pureza (al menos 99,5%) se dirige a la zona calentada, oxidando el metal para formar óxido de hierro líquido, que se sopla para crear el corte.

Los gases combustibles arden en dos zonas: el cono interior (llama primaria), donde el gas combustible reacciona con el oxígeno para formar monóxido de carbono e hidrógeno, y el cono exterior (llama secundaria), donde estos productos reaccionan además con el oxígeno atmosférico para formar dióxido de carbono y vapor de agua.

Gases combustibles habituales en el oxicorte

Acetileno (C2H2)

El acetileno produce la temperatura de llama más alta entre los gases combustibles comunes, alcanzando alrededor de 3200°C, lo que permite un calentamiento y corte rápidos. Esta alta temperatura da como resultado bordes de corte afilados y limpios, lo que hace que el acetileno sea ideal para chapas de acero gruesas y entornos de producción de alta velocidad. Sin embargo, es caro, menos estable a altas presiones y plantea problemas de seguridad debido a su naturaleza explosiva.

Propano (C3H8)

El propano arde a 2870°C aproximadamente. Su ignición es más lenta que la del acetileno, pero es más seguro de manejar, está ampliamente disponible y es rentable. El propano es adecuado para tareas de corte que no requieren el calor extremo del acetileno, aunque puede reducir la velocidad de corte y es menos eficaz con materiales más gruesos.

Gas MAPP (metilacetileno-propadieno)

El gas MAPP ofrece una temperatura de llama intermedia de unos 2925°C y mejor estabilidad que el acetileno. Ofrece un buen equilibrio entre velocidad de corte y seguridad, lo que lo hace adecuado para diversas aplicaciones. El gas MAPP está menos disponible y es más caro que el propano, pero ofrece una alternativa más segura y estable que el acetileno.

Propileno (C3H6)

El propileno tiene una temperatura de llama similar a la del propano pero ligeramente superior, en torno a los 2900°C. Ofrece una buena velocidad de corte y calidad de filo, lo que lo convierte en una opción fiable para diversas aplicaciones de corte. Sin embargo, el propileno requiere una manipulación cuidadosa y es menos habitual que el propano.

Gas natural (metano, CH4)

El gas natural arde a unos 2700°C, el más bajo entre los gases combustibles comunes. Es limpio, barato y adecuado para materiales más finos, aunque proporciona la velocidad de corte más lenta y su aplicación está limitada a las secciones más finas.

Análisis comparativo de los gases combustibles

| Combustible Gas | Temperatura de la llama (°C) | Características e idoneidad | Ventajas | Limitaciones |

|---|---|---|---|---|

| Acetileno | ~3200 | Máxima temperatura de la llama, encendido rápido, calor intenso | Velocidades de corte más rápidas, bordes de corte afilados | Caro, menos estable a alta presión, problemas de seguridad debido a su naturaleza explosiva |

| Propano | ~2870 | Menor temperatura de llama que el acetileno, ignición más lenta | Manipulación más segura, ampliamente disponible, rentable | Velocidad de corte más lenta, menos eficaz para materiales gruesos |

| Gas MAPP | ~2925 | Temperatura de llama intermedia, mejor estabilidad que el acetileno | Buen equilibrio entre velocidad y seguridad | Menos disponible, más caro que el propano |

| Propileno | ~2900 | Similar al propano pero con mayor temperatura de llama | Buena velocidad de corte y calidad del filo | Requiere un manejo cuidadoso, menos común |

| Gas natural | ~2700 | Temperatura de llama más baja, combustión limpia | Gas combustible más barato, llama limpia | Velocidad de corte más lenta, limitada a materiales más finos |

Factores de idoneidad

- Velocidad de corte: El acetileno, con su temperatura de llama más alta, ofrece las velocidades de corte más rápidas, por lo que es ideal para chapas de acero gruesas y producción rápida.

- Calidad de corte: Las temperaturas de llama más altas y la combustión estable garantizan cortes más limpios con un mínimo de escoria. El acetileno y el propileno son superiores a la hora de proporcionar excelentes bordes de corte en comparación con el propano y el gas natural.

- Seguridad y manipulación: El propano y el gas natural son más seguros y fáciles de manejar que el acetileno, que requiere un almacenamiento cuidadoso y la regulación de la presión debido a su inestabilidad a presiones superiores a 15 psi.

- Coste y disponibilidad: El gas natural y el propano son más rentables y están más disponibles, por lo que son adecuados para tareas de corte menos exigentes o intermitentes.

- Compatibilidad de materiales: Para cortar acero inoxidable, hierro fundido o metales no ferrosos que forman óxidos refractarios, pueden inyectarse polvos adicionales para facilitar el flujo de escoria, ya que la llama por sí sola puede no ser suficiente.

Comparación con otros métodos de corte

El oxicorte tiene varias ventajas que lo hacen popular en el trabajo del metal.

Versatilidad para metales gruesos

El oxicorte destaca en el corte de secciones gruesas de aceros de bajo contenido en carbono y baja aleación, por lo que resulta ideal para aplicaciones pesadas como la fabricación de acero estructural y la construcción naval.

Relación coste-eficacia

El oxicorte es más rentable que métodos avanzados como el corte por láser y plasma. Esta rentabilidad lo hace accesible para diversas aplicaciones industriales, especialmente las que implican tareas de corte a gran escala.

Portabilidad y flexibilidad

El oxicorte puede realizarse manualmente con sopletes manuales o con máquinas portátiles, lo que permite realizar operaciones de corte in situ. Además, las máquinas de oxicorte controladas por CNC ofrecen una gran precisión y son adecuadas para entornos industriales automatizados.

Alta velocidad de corte

El calor de la reacción de oxidación exotérmica en el oxicorte permite velocidades de corte rápidas en materiales adecuados. Esta capacidad de alto rendimiento es ventajosa para tareas industriales que requieren un procesamiento rápido.

Mínimo desperdicio y buena calidad del canto

El oxicorte produce bordes lisos y repetibles, eliminando a menudo la necesidad de un acabado adicional. Aunque puede que no alcance la precisión del corte por láser, proporciona un corte limpio adecuado para muchas aplicaciones.

Limitaciones en comparación con otros métodos

A pesar de sus ventajas, el oxicorte tiene ciertas limitaciones en comparación con otros métodos de corte.

Limitaciones materiales

El oxicorte es eficaz sobre todo para metales ferrosos con bajo contenido en carbono, como el acero dulce y el hierro forjado. No es adecuado para aceros con alto contenido en carbono, hierro fundido, acero inoxidable o metales no ferrosos como el aluminio y las aleaciones de cobre, que requieren tecnologías de corte diferentes debido a sus distintos puntos de fusión y propiedades químicas.

Menor precisión

El oxicorte no ofrece el mismo nivel de precisión que el corte por láser, plasma o chorro de agua. Es menos adecuado para cortes intrincados o muy detallados, en los que es necesario un control más preciso.

Efectos térmicos

Como proceso térmico, el oxicorte induce zonas afectadas por el calor que pueden alterar las propiedades metalúrgicas cerca del borde de corte. Esto puede ser un inconveniente para aplicaciones en las que la integridad del material es crítica, a diferencia del corte por chorro de agua, que no afecta a las propiedades del material debido a su naturaleza de corte en frío.

Comparación con otros métodos de corte habituales

| Método de corte | Materiales adecuados | Espesor de corte | Precisión | Costes de explotación | Portabilidad | Casos de uso típicos |

|---|---|---|---|---|---|---|

| Corte con llama | Aceros con bajo contenido en carbono, hierro forjado | Secciones muy gruesas | Moderado | Bajo | Alta (manual/portátil) | Corte de acero pesado, fabricación de acero estructural |

| Corte por plasma | Ferrosos y algunos no ferrosos | Medio a grueso | Alta | Moderado | Moderado | Fabricación de chapa metálica, necesidades de precisión moderadas |

| Corte por láser | Amplia gama que incluye acero inoxidable, metales no férreos | Delgada a media | Muy alta | Alta | Bajo | Piezas de precisión, cortes detallados e intrincados |

| Corte por chorro de agua | Todos los materiales, incluidos compuestos, no ferrosos, piedra | De fino a grueso | Muy alta | Alta | Bajo | Materiales sensibles al calor, formas complejas |

El oxicorte sigue siendo una opción muy eficaz y económica para cortar aceros gruesos de bajo contenido en carbono en los que la velocidad y el coste priman sobre la precisión. Sin embargo, para materiales no ferrosos, inoxidables o que requieran formas de corte intrincadas con una distorsión térmica mínima, otras tecnologías de corte como el plasma, el láser o el chorro de agua son más apropiadas a pesar de su mayor coste.

Aplicaciones y ventajas del oxicorte

Aplicaciones del oxicorte

El oxicorte es un proceso versátil y ampliamente utilizado, especialmente eficaz para cortar metales ferrosos como el acero. Sus aplicaciones se extienden a varias industrias, proporcionando un método fiable y eficiente para cortar materiales gruesos.

Construcción y fabricación

En la industria de la construcción, el oxicorte se utiliza ampliamente para cortar vigas, placas y componentes estructurales de acero. La capacidad de manipular eficazmente secciones gruesas de acero hace que el oxicorte sea ideal para proyectos de construcción a gran escala, en los que son necesarios cortes precisos y robustos para garantizar la integridad estructural.

Construcción y reparación naval

La industria naval se beneficia enormemente del oxicorte debido a su portabilidad y eficacia. Los equipos de oxicorte pueden utilizarse in situ para reparaciones y modificaciones, lo que reduce al mínimo la necesidad de grandes trabajos de preparación y transporte. Esta capacidad permite el corte rápido y eficaz de componentes metálicos, esencial para el mantenimiento y la construcción a tiempo en entornos marítimos.

Demolición y salvamento

El oxicorte también se emplea en proyectos de demolición, donde se utiliza para desmantelar estructuras cortando eficazmente componentes metálicos gruesos. El proceso es eficaz para romper grandes estructuras de acero y recuperar valiosas piezas metálicas para su reciclaje o reutilización. Su rapidez y eficacia hacen del oxicorte el método preferido en las tareas de demolición.

Fabricación industrial

En la fabricación industrial, el oxicorte se utiliza para producir diversos componentes y piezas metálicas. El proceso es adecuado para cortar formas complejas y grandes secciones de acero, por lo que es integral en la fabricación de maquinaria, equipos y aplicaciones industriales pesadas. El oxicorte CNC mejora aún más la precisión y la repetibilidad, garantizando unos estándares de producción de alta calidad.

Ventajas del oxicorte

El oxicorte ofrece varias ventajas que lo convierten en una opción popular en aplicaciones metalúrgicas e industriales.

Versatilidad

Una de las principales ventajas del oxicorte es su versatilidad. Puede trabajar con una amplia gama de metales, como acero dulce, acero de baja aleación y hierro fundido. Esta flexibilidad hace que el oxicorte sea adecuado para diversas aplicaciones en muchos sectores.

Relación coste-eficacia

Comparado con otros métodos de corte como el láser o el plasma, el oxicorte es relativamente barato. El equipo necesario para el oxicorte es menos costoso de adquirir y mantener, lo que reduce los costes generales de producción. Esta rentabilidad hace que el oxicorte sea accesible para diversas aplicaciones industriales, especialmente las que implican tareas de corte a gran escala.

Velocidad y eficacia

El oxicorte es conocido por sus rápidas velocidades de corte, que son especialmente beneficiosas para proyectos a gran escala en los que el tiempo es crítico. La reacción de oxidación exotérmica libera mucho calor, lo que permite cortar rápidamente chapas de acero gruesas. Esta capacidad de alto rendimiento es ventajosa para tareas industriales que requieren un procesamiento rápido.

Capacidad para materiales gruesos

El oxicorte es muy eficaz para cortar secciones gruesas de acero, que a menudo superan las 12 pulgadas (300 mm) de grosor. Esta capacidad lo hace ideal para aplicaciones pesadas, como la fabricación de acero estructural y la construcción naval, donde se necesitan cortes robustos y precisos.

Portabilidad

Los equipos de oxicorte son portátiles, lo que permite realizar operaciones de corte in situ. El oxicorte manual con sopletes manuales y máquinas portátiles ofrece flexibilidad para cortar estructuras grandes o fijas directamente en el lugar de trabajo. Esta portabilidad reduce los costes de transporte y el tiempo de preparación, mejorando la eficiencia general.

Precisión y mínimo desperdicio

Con el equipo adecuado y operarios cualificados, el oxicorte puede conseguir cortes precisos con una sangría mínima, lo que reduce el desperdicio de material. Suele producir bordes lisos y uniformes que a menudo necesitan poco acabado secundario. Esta precisión y eficacia contribuyen a la rentabilidad general del oxicorte.

El oxicorte sigue siendo una técnica valiosa en la metalurgia debido a su versatilidad, rentabilidad y capacidad para manipular materiales gruesos con eficacia. Sus aplicaciones abarcan varias industrias, por lo que es el método preferido para muchas tareas de fabricación y reparación.

Consideraciones de seguridad y buenas prácticas

Preparación del área de trabajo y ventilación

Garantizar un área de trabajo segura es crucial antes de iniciar cualquier proceso de oxicorte. La zona de corte debe estar bien ventilada para dispersar los humos y gases peligrosos generados durante la operación. Retire cualquier material inflamable de las inmediaciones para evitar riesgos de incendio. Mantener el espacio de trabajo limpio y organizado reduce el riesgo de ignición accidental o contaminación del metal que se está cortando.

Equipos de protección individual (EPI)

Los operarios deben llevar un equipo de protección individual (EPI) adecuado para protegerse de los peligros asociados al oxicorte. El EPI esencial incluye guantes resistentes a las llamas, gafas o careta y ropa protectora. Estos elementos protegen contra las chispas, las salpicaduras de metal caliente y la luz intensa de la llama. La protección ocular es especialmente importante para evitar los daños provocados por las llamas brillantes y los escombros que salen despedidos.

Seguridad de las botellas y los equipos de gas

La manipulación y el mantenimiento adecuados de las bombonas de gas y el equipo son cruciales para la seguridad de las operaciones de oxicorte. Las botellas de gas deben asegurarse en posición vertical, y los reguladores de presión deben utilizarse correctamente. Inspeccione las mangueras y conexiones en busca de fugas utilizando una solución de agua jabonosa antes de encender el soplete. Las fugas o los equipos defectuosos pueden provocar peligrosos escapes de gas o explosiones.

Manejo de la antorcha y seguridad de encendido

El manejo seguro del soplete es esencial para evitar accidentes. Utilice un encendedor de chispa en lugar de llamas abiertas para encender el gas combustible. Consiga una llama neutra equilibrando el oxígeno y el gas combustible para evitar retrocesos de llama o llamas inestables. Mantenga el soplete en escuadra con la superficie metálica para garantizar cortes controlados y minimizar los riesgos de retroceso de llama.

Procedimiento de precalentamiento y corte

Precaliente gradualmente la superficie metálica hasta su temperatura de ignición antes de abrir la válvula de oxígeno de corte. Esto reduce el riesgo de llamaradas repentinas. Coloque la punta del soplete cuidadosamente a una distancia recomendada de la pieza a cortar para mantener la estabilidad y el control de la llama. En el caso del acetileno, esta distancia suele ser de entre 3 y 10 mm.

Seguridad contra incendios y preparación para emergencias

Deben adoptarse medidas de seguridad contra incendios durante las operaciones de oxicorte. Disponga fácilmente de equipos de extinción de incendios, como extintores de clase B adecuados para gases inflamables y fuegos metálicos. Forme a los operarios en procedimientos de parada de emergencia y protocolos de respuesta ante incendios para garantizar una rápida actuación en caso de emergencia.

Preparación de la pieza

Preparar la pieza de trabajo adecuadamente es esencial para conseguir un corte limpio. Limpie la superficie metálica de aceite, óxido, pintura y otros contaminantes para evitar humos tóxicos y garantizar un corte preciso. Marque la línea de corte con precisión y fije la pieza firmemente con abrazaderas para evitar que se mueva durante el corte.

Ajuste óptimo de la llama

Conseguir y mantener una llama neutra es crucial para un corte eficaz. Comience abriendo la válvula de gas combustible y encendiendo la llama. Abra gradualmente la válvula de oxígeno hasta que la llama tenga un cono interior claramente definido. Ajuste continuamente la llama para mantener la estabilidad adecuada para el grosor y el tipo de metal que se está cortando.

Velocidad de desplazamiento controlada

La velocidad a la que se mueve la antorcha afecta tanto a la calidad como a la seguridad del corte; un movimiento demasiado rápido puede dar lugar a cortes incompletos, mientras que un movimiento demasiado lento puede provocar un calentamiento excesivo y la acumulación de escoria. Utilice los ajustes adecuados de la máquina o movimientos manuales constantes para garantizar cortes suaves y uniformes.

Posición y ángulo de la antorcha

Mantenga el soplete perpendicular a la superficie metálica para asegurarse de que la llama se centra correctamente en la línea de corte. Evite inclinar el soplete, ya que esto puede provocar un calentamiento desigual o la acumulación de escoria.

Control continuo

Durante todo el proceso de corte, vigile la llama, el calentamiento del metal y la formación de escoria. Ajuste el flujo de oxígeno según sea necesario, especialmente durante la formación inicial del charco fundido y las fases de corte, para mantener un corte limpio y eficiente.

Mantenimiento de equipos

El mantenimiento y la inspección periódicos del equipo de corte son esenciales para un funcionamiento fiable. Limpie las puntas del soplete para evitar obstrucciones, que pueden causar inestabilidad de la llama o retrocesos. Sustituya rápidamente las piezas desgastadas o dañadas para garantizar un corte seguro y eficaz.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

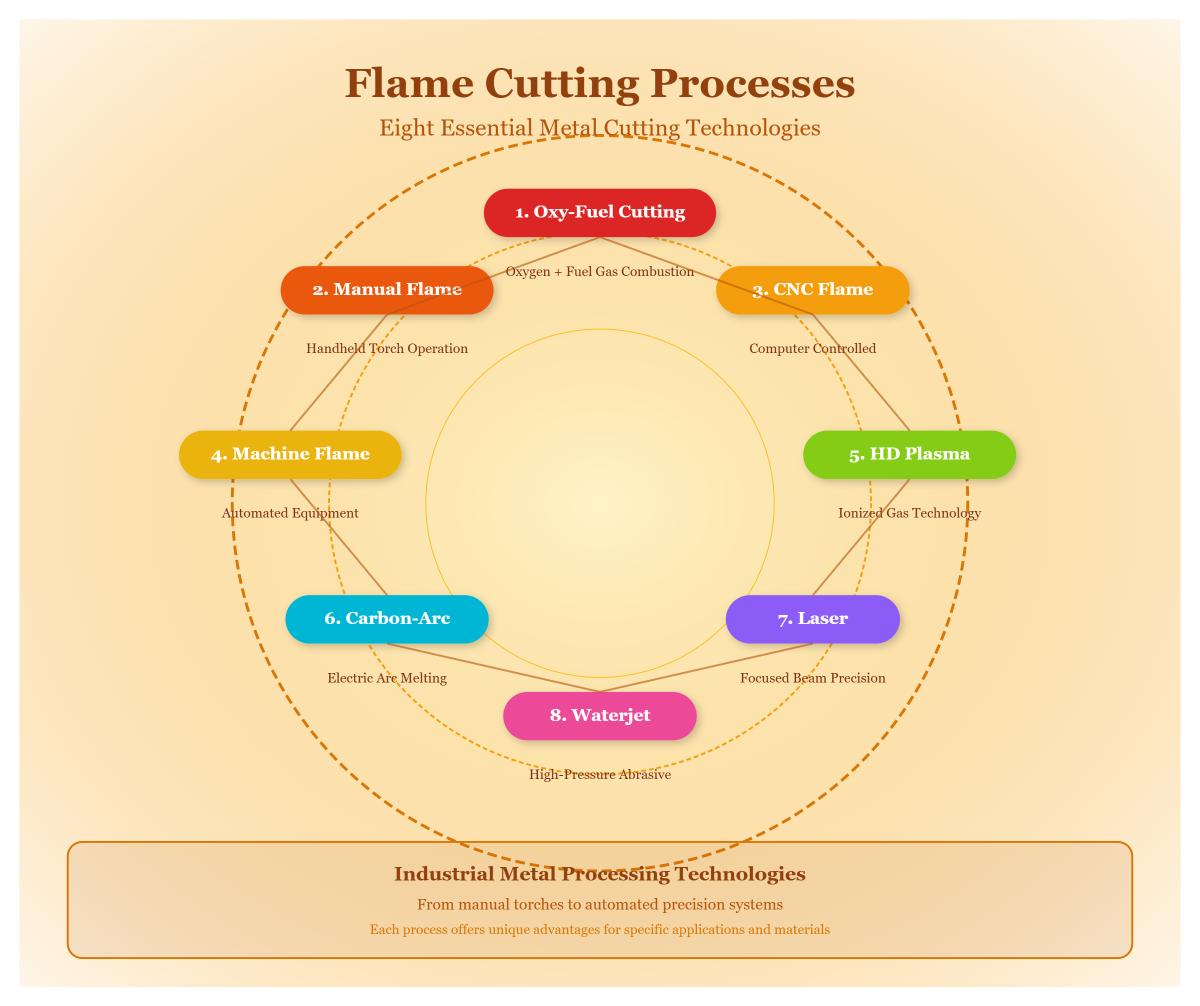

¿Cuáles son los 8 tipos de procesos de oxicorte?

Los ocho tipos de procesos de oxicorte son:

- Oxicorte (oxicorte con acetileno): Utiliza un soplete que mezcla oxígeno con un gas combustible como acetileno, propano o gas MAPP para precalentar el metal y luego oxidarlo y cortarlo.

- Corte manual con llama (corte con soplete): Versión manual del oxicorte en la que operarios cualificados utilizan sopletes manuales para realizar cortes y reparaciones in situ, ofreciendo flexibilidad para cortes irregulares o personalizados.

- Corte por llama CNC: Automatiza el proceso de oxicorte mediante control numérico por ordenador (CNC) para obtener mayor precisión, repetibilidad y formas complejas, de uso habitual en la producción en serie.

- Máquina de oxicorte (portátil y estacionaria): Se trata de máquinas de corte móviles o fijas equipadas con sopletes de oxicorte, que aumentan la productividad y la precisión, adecuadas para aplicaciones industriales a gran escala.

- Corte por plasma de alta definición: Utiliza gas ionizado (plasma) para cortar metales con mayor precisión y velocidad, eficaz para metales más finos, a menudo combinado con corte por llama para mayor versatilidad.

- Corte por arco de carbono: Emplea un electrodo de carbono para generar un arco eléctrico que funde el metal, con oxígeno que sopla el metal fundido, adecuado para corte pesado en industrias específicas.

- Corte por láser: Utiliza un rayo láser focalizado para lograr cortes muy precisos con zonas mínimas afectadas por el calor, principalmente para metales finos y componentes de precisión.

- Corte por chorro de agua: Utiliza un chorro de agua a alta presión mezclada con abrasivos para cortar metales, proporcionando un proceso sin calor ideal para materiales sensibles al calor y metales incompatibles con el corte por llama.

¿En qué se diferencia el oxicorte del quemado con oxígeno?

El oxicorte con acetileno y el quemado con oxígeno son procesos de oxicorte, pero tienen diferencias claras. El oxicorte con acetileno utiliza una mezcla de gas acetileno y oxígeno puro para crear una llama de alta temperatura, que alcanza unos 3.500°C. Esta llama intensa precalienta el metal hasta su temperatura de ignición y luego utiliza un chorro de oxígeno puro para oxidar el metal. Esta llama intensa precalienta el metal hasta su temperatura de ignición y luego utiliza un chorro de oxígeno puro para oxidar el metal, formando óxido de hierro (escoria) que se sopla para continuar el corte.

En cambio, el oxicorte puede utilizar varios gases combustibles, como propano, vapor de gasolina o acetileno. El metal se precalienta con la llama de gas combustible hasta su temperatura de ignición y, a continuación, un chorro de oxígeno a alta presión oxida el metal. La elección del gas combustible afecta a la temperatura de la llama y a la velocidad de corte, siendo el acetileno el que proporciona la llama más caliente y las velocidades de corte más rápidas.

¿Qué gases combustibles se utilizan en el oxicorte y qué metales pueden cortarse?

El oxicorte, también conocido como oxicorte, utiliza varios gases combustibles para crear una llama de alta temperatura capaz de cortar metales. Los principales gases combustibles utilizados en el oxicorte son el acetileno, el propano, el gas MAPP (metilacetileno-propadieno), el propileno y el gas natural.

- Acetileno es el gas combustible más utilizado, ya que ofrece la temperatura de llama más alta (~3200°C) y, por tanto, velocidades de corte eficientes y bordes de alta calidad.

- Propano produce una llama más fría (~2800°C) pero es rentable y adecuada para cortar metales más gruesos.

- Gas MAPP ofrece temperaturas de llama intermedias y es una alternativa cuando no se dispone de acetileno.

- Propileno tiene características similares al propano y equilibra coste y rendimiento.

- Gas natural es el menos caro pero tiene la temperatura de llama más baja, adecuado para metales más gruesos donde la alta temperatura es menos crítica.

El oxicorte es eficaz sobre todo para cortar metales ferrosos, especialmente varios tipos de acero, debido a sus propiedades de oxidación. El acero dulce y el acero al carbono son los metales más comúnmente cortados. Los aceros aleados pueden cortarse ajustando los parámetros de corte. Sin embargo, el hierro fundido, el acero inoxidable y los metales no férreos como el aluminio y el cobre son difíciles de cortar limpiamente con el oxicorte tradicional debido a sus óxidos refractarios, y a menudo requieren técnicas especiales o métodos de corte alternativos como el corte por plasma o láser.

¿Cuáles son las ventajas y limitaciones del oxicorte en comparación con otros métodos?

El oxicorte, también conocido como oxicorte, ofrece varias ventajas y limitaciones en comparación con otros métodos de corte como el plasma y el láser.

Ventajas:

- Relación coste-eficacia: El oxicorte suele ser más asequible, sobre todo para perfiles de acero gruesos. Los costes de equipamiento son menores, por lo que resulta adecuado para empresas con limitaciones presupuestarias.

- Versatilidad: Puede manipular secciones de acero gruesas y grandes, por lo que es ideal para industrias como la construcción y la construcción naval.

- Simplicidad: El proceso es sencillo y el equipo es fácil de manejar y mantener.

Limitaciones:

- Precisión limitada: El corte por llama carece de la precisión necesaria para diseños intrincados, sobre todo cuando se realiza manualmente. Aunque la tecnología CNC puede mejorar la precisión, sigue quedándose corta en comparación con el corte por láser.

- Limitaciones materiales: Es principalmente eficaz para metales ferrosos como el acero al carbono y menos adecuado para metales no ferrosos como el aluminio o el cobre.

- Zona afectada por el calor (ZAC): El alto calor puede provocar una ZAT, lo que lleva a la distorsión del metal o a cambios en la microestructura, afectando a su resistencia y rendimiento.

- Acabado superficial: El proceso deja a menudo un borde áspero, que requiere un rectificado o mecanizado adicional para lograr un acabado liso.

- Velocidad de corte: El oxicorte es más lento que el corte por plasma y láser, por lo que resulta menos eficaz para la producción de grandes volúmenes de piezas complejas.

¿En qué se diferencian el oxicorte manual y el oxicorte CNC?

El oxicorte manual consiste en utilizar sopletes manuales manejados por personas cualificadas para cortar metales. Este método depende en gran medida de la experiencia y habilidad del operario para conseguir exactitud y precisión. Es flexible, lo que lo hace adecuado para proyectos a pequeña escala o cortes en lugares no estándar. Sin embargo, requiere mucha mano de obra, es más lento y plantea mayores riesgos de seguridad debido a la exposición directa al calor y las llamas.

El oxicorte CNC (control numérico por ordenador), por su parte, utiliza maquinaria controlada por ordenador para automatizar el proceso de corte. Ofrece una gran precisión y consistencia, por lo que es ideal para la producción a gran escala con diseños complejos. El oxicorte CNC es más rápido, eficaz y seguro, ya que los operarios están aislados del proceso de corte. Aunque la inversión inicial en equipos CNC es mayor, puede resultar más rentable para la producción de grandes volúmenes debido a los menores costes de mano de obra.

¿Qué prácticas de seguridad deben seguirse en el oxicorte?

Para garantizar la seguridad durante las operaciones de oxicorte, siga varias prácticas fundamentales. En primer lugar, lleve siempre el equipo de protección individual (EPI) adecuado, incluidas gafas, guantes ignífugos, delantales y calzado de seguridad. Inspeccione y prepare todo el equipo de corte, como mangueras, sopletes y conexiones, asegurándose de que no tengan aceite, grasa ni estén dañados. Utilice dispositivos de ignición aprobados, como encendedores de fricción, y siga los procedimientos de ignición correctos: abra ligeramente la válvula de acetileno antes de la ignición, ajuste para conseguir una llama neutra y, a continuación, abra completamente la válvula de oxígeno.

Realice el oxicorte en zonas bien ventiladas para evitar la acumulación de humos tóxicos, y disponga de respiradores con suministro de aire y de un asistente formado cuando trabaje en espacios confinados. Realice el corte sobre superficies ignífugas, utilice protecciones resistentes al calor y mantenga accesible el equipo de extinción de incendios. Almacenar las botellas de gas en posición vertical y alejadas de fuentes de calor. Después de cortar, cierre las válvulas adecuadamente, libere la presión de la manguera y almacene el equipo correctamente para mantener la seguridad y la disponibilidad para usos futuros. Seguir estas prácticas minimizará los riesgos y se ajustará a las normas de la OSHA y a las mejores prácticas del sector.