Imagine transformar una pieza de acero de un material maleable en uno de los componentes más duros y duraderos de la maquinaria. Esta metamorfosis es posible gracias a diversas técnicas de endurecimiento del metal, un proceso crítico en la fabricación que garantiza la resistencia y la longevidad. En esta completa guía, nos embarcaremos en una inmersión técnica en profundidad en los cuatro tipos principales de endurecimiento del metal: temple, endurecimiento por llama, endurecimiento por inducción y carbonitruración. Cada técnica ofrece ventajas y aplicaciones únicas, desde la mejora de la resistencia al desgaste de las piezas de automoción hasta la fortificación de los componentes aeroespaciales frente a condiciones extremas.

¿Tiene curiosidad por saber cómo funciona el temple por inducción o las ventajas de la carbonitruración? Esta guía desentrañará estos procesos, proporcionando explicaciones detalladas y aplicaciones del mundo real. Al explorar el análisis comparativo y los aspectos de sostenibilidad, comprenderá a fondo cómo elegir la técnica de temple adecuada para sus necesidades específicas. ¿Está preparado para ampliar sus conocimientos y profundizar en la ciencia del endurecimiento de metales? Empecemos.

Introducción al endurecimiento de metales

Visión general del endurecimiento de metales

El endurecimiento de metales es un proceso esencial en la ciencia y la ingeniería de materiales, destinado a mejorar las propiedades mecánicas de metales. Este proceso se centra en aumentar la dureza y resistencia de los metales, haciéndolos más adecuados para aplicaciones exigentes. Consiste en modificar la estructura del metal mediante calentamiento y enfriamiento precisos, lo que mejora su durabilidad, resistencia al desgaste y capacidad de carga.

Importancia en la fabricación

El endurecimiento de metales es crucial en la fabricación. Los procesos de endurecimiento son vitales para producir componentes que deben soportar grandes esfuerzos, impactos y condiciones abrasivas. Al aumentar la dureza de los metales, los fabricantes pueden alargar la vida útil de las piezas, reducir los costes de mantenimiento y mejorar el rendimiento general y la fiabilidad de los productos finales. Esta mejora se traduce en un aumento de la seguridad, la eficacia y la satisfacción del cliente, por lo que el endurecimiento de metales es un aspecto esencial de las prácticas de fabricación modernas.

Mecanismos de endurecimiento de los metales

Cambios microestructurales

El proceso de endurecimiento induce cambios microestructurales en el metal, que suelen implicar la formación de martensita, una fase muy dura y quebradiza, en los aceros. Esto se consigue calentando el metal a alta temperatura y enfriándolo rápidamente, normalmente en un medio de temple como agua, aceite o aire. El enfriamiento rápido impide la formación de fases más blandas como la perlita o la ferrita, lo que da como resultado un material más duro y resistente.

Transformaciones de fase

Las transformaciones de fase son un aspecto clave del endurecimiento de los metales. Cuando el acero se calienta a su temperatura de austenización, su estructura cristalina cambia de cúbica centrada en el cuerpo (BCC) a cúbica centrada en la cara (FCC). Tras un enfriamiento rápido, la estructura FCC se transforma en una estructura BCC altamente deformada conocida como martensita. Esta transformación es la responsable del aumento de dureza y resistencia del acero.

Técnicas habituales de endurecimiento de metales

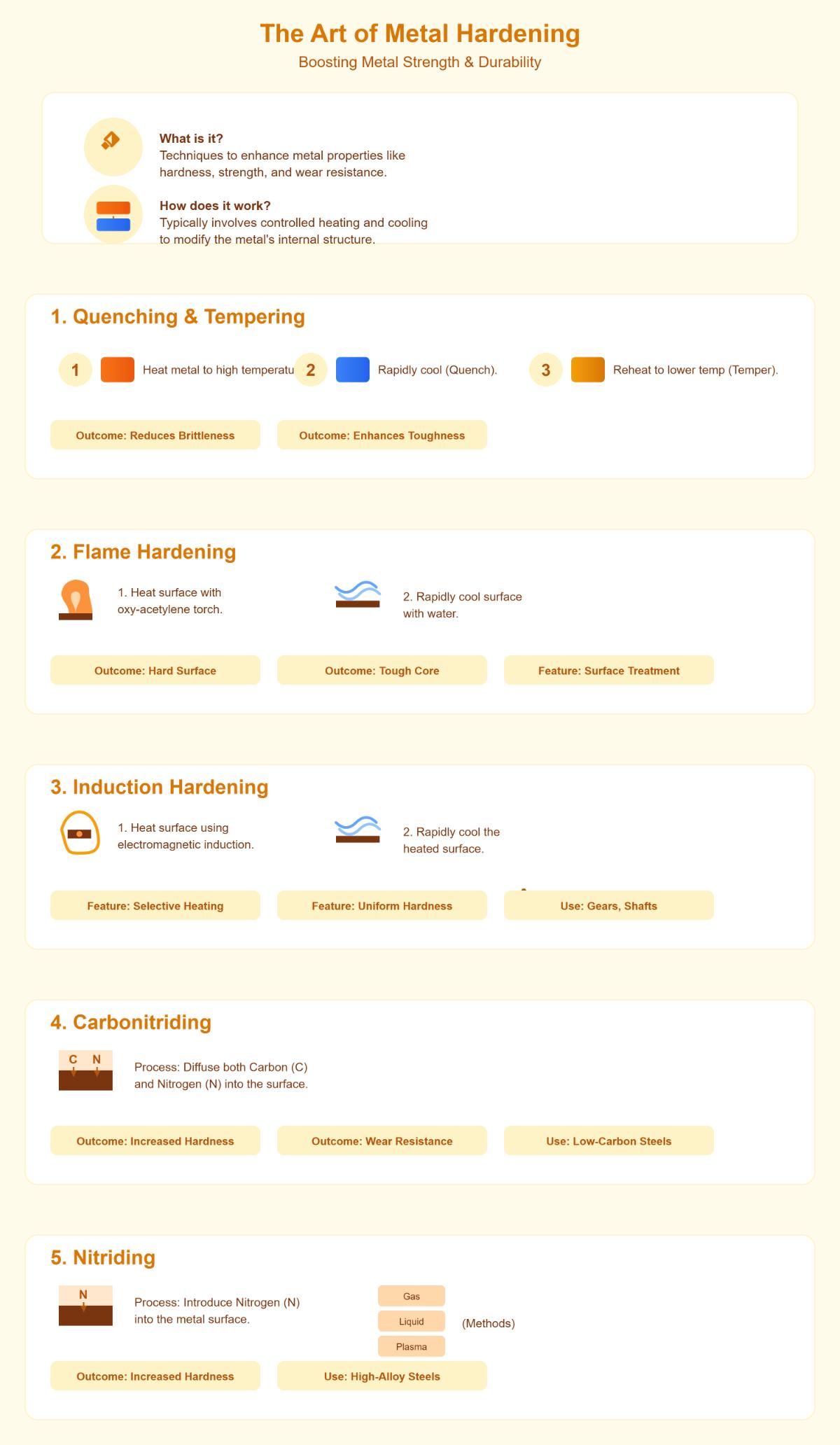

Existen varios métodos para endurecer metales, cada uno de los cuales ofrece ventajas únicas:

- Enfriamiento: Consiste en calentar el metal a una temperatura elevada y, a continuación, enfriarlo rápidamente en un medio de temple. Esta técnica se utiliza mucho en aceros y otras aleaciones ferrosas.

- Templado a la llama: Utiliza una llama directa para calentar la superficie del metal, seguida de un enfriamiento rápido. Este método es adecuado para zonas grandes y localizadas.

- Endurecimiento por inducción: Emplea la inducción electromagnética para calentar el metal, seguida del temple. Se utiliza para el endurecimiento preciso y controlado de zonas específicas.

- Carbonitruración: Introduce carbono y nitrógeno en la capa superficial del metal para aumentar la dureza. Este proceso se utiliza habitualmente para engranajes y otros componentes resistentes al desgaste.

- Nitruración: Difunde nitrógeno en la superficie del metal, formando nitruros duros. Esta técnica se utiliza para piezas que requieren una gran dureza superficial y resistencia al desgaste.

Ventajas del endurecimiento de metales

El endurecimiento de los metales ofrece numerosas ventajas:

- Mayor resistencia al desgaste: Los metales endurecidos pueden soportar condiciones abrasivas, reduciendo el desgaste.

- Fuerza mejorada: Una mayor dureza se traduce en una mayor resistencia, lo que permite al metal soportar mayores cargas y tensiones.

- Vida útil prolongada: Los componentes endurecidos tienen una vida útil más larga, lo que reduce la necesidad de sustituciones frecuentes.

- Reducción de los costes de mantenimiento: La durabilidad de los metales endurecidos reduce la frecuencia de mantenimiento y reparación, lo que supone un ahorro de costes.

Aplicaciones de los metales templados

Los metales endurecidos se utilizan en muchas industrias:

- Automoción: Componentes como engranajes, cigüeñales y árboles de levas requieren endurecimiento para soportar las tensiones de funcionamiento.

- Aeroespacial: Las piezas de los aviones, incluidos los trenes de aterrizaje y los álabes de las turbinas, se endurecen para soportar condiciones extremas.

- Fabricación de herramientas: Las herramientas de corte, las matrices y los moldes se endurecen para mantener su filo y funcionalidad.

- Construcción: Los componentes estructurales y las fijaciones se endurecen para garantizar la integridad y la seguridad de los edificios y las infraestructuras.

Tipos de técnicas de endurecimiento de metales

Enfriamiento

El temple es un método común de endurecimiento de metales en el que el metal se calienta a alta temperatura y luego se enfría rápidamente en agua, aceite o aire. Este enfriamiento rápido modifica la microestructura del metal, aumentando su dureza y resistencia.

Proceso

- Calefacción: El metal se calienta hasta su temperatura de austenización.

- En remojo: El metal se mantiene a esta temperatura para garantizar un calentamiento uniforme.

- Enfriamiento: El metal se enfría rápidamente, cambiando su estructura para volverse duro y quebradizo.

Aplicaciones

El temple se utiliza ampliamente en la fabricación de herramientas, piezas de automoción y componentes estructurales que requieren una gran solidez y resistencia al desgaste.

Ventajas y limitaciones

- Ventajas: Produce alta dureza y resistencia; Proceso rentable y relativamente sencillo.

- Limitaciones: Puede provocar deformaciones y grietas; requiere un control preciso de las velocidades de calentamiento y enfriamiento.

Templado a la llama

El templado a la llama utiliza una llama directa para calentar la superficie metálica, que luego se enfría rápidamente. Esta técnica es adecuada para zonas grandes y localizadas que requieren endurecimiento.

Proceso

- Calefacción: Un soplete oxiacetilénico calienta la superficie metálica.

- Enfriamiento: La superficie calentada se enfría rápidamente con agua u otro medio de enfriamiento.

Aplicaciones

El templado a la llama se utiliza a menudo para engranajes grandes, ejes y piezas de máquinas que necesitan un templado localizado.

Ventajas y limitaciones

- Ventajas: Adecuado para áreas grandes y localizadas; No requiere equipo especial.

- Limitaciones: Puede causar oxidación superficial; la profundidad de la dureza está limitada por la penetración del calor.

Endurecimiento por inducción

El endurecimiento por inducción utiliza la inducción electromagnética para calentar el metal, seguida del enfriamiento. Este método proporciona un endurecimiento preciso y controlado de zonas específicas.

Proceso

- Calefacción: Una bobina de inducción genera un campo electromagnético que calienta la superficie metálica.

- Enfriamiento: La zona calentada se enfría rápidamente utilizando un medio de enfriamiento.

Aplicaciones

El endurecimiento por inducción se utiliza para componentes como engranajes, cojinetes y cigüeñales que requieren un endurecimiento preciso.

Ventajas y limitaciones

- Ventajas: Control preciso de las zonas de calentamiento y endurecimiento; Distorsión y oxidación mínimas.

- Limitaciones: Requiere equipo especializado; limitado a materiales conductores de electricidad.

Carbonitruración

La carbonitruración consiste en introducir carbono y nitrógeno en la capa superficial del metal para aumentar su dureza. Este proceso suele utilizarse en piezas que requieren una gran resistencia al desgaste.

Proceso

- Calefacción: El metal se calienta en una atmósfera rica en carbono y nitrógeno.

- Difusión: Los átomos de carbono y nitrógeno se difunden en la superficie del metal.

- Enfriamiento: El metal se enfría rápidamente para fijar la dureza.

Aplicaciones

La carbonitruración se utiliza para engranajes, árboles de levas y otros componentes que requieren una gran dureza superficial y resistencia al desgaste.

Ventajas y limitaciones

- Ventajas: Produce una superficie dura y resistente al desgaste; Distorsión mínima en comparación con otras técnicas de endurecimiento.

- Limitaciones: Requiere un control preciso de la atmósfera y la temperatura; Posibles problemas medioambientales y sanitarios debido al uso de nitrógeno.

Nitruración

La nitruración es un proceso de endurecimiento por difusión que introduce nitrógeno en la superficie del metal, formando nitruros duros. Esta técnica se utiliza para piezas que requieren una gran dureza superficial y resistencia al desgaste.

Proceso

- Calefacción: El metal se calienta en un entorno rico en nitrógeno.

- Difusión: Los átomos de nitrógeno se difunden en la superficie del metal, formando nitruros.

Aplicaciones

La nitruración se utiliza para componentes como engranajes, cigüeñales y piezas de válvulas que requieren una gran dureza superficial y resistencia a la fatiga.

Ventajas y limitaciones

- Ventajas: Produce una superficie muy dura y resistente al desgaste; distorsión mínima y no requiere temple.

- Limitaciones: Proceso más lento en comparación con otros métodos de endurecimiento; requiere un control preciso de la temperatura y el entorno.

Análisis comparativo de los métodos de endurecimiento

Temple vs. Templado a la llama

Proceso

El enfriamiento rápido consiste en calentar el metal hasta su temperatura de austenización y, a continuación, enfriarlo rápidamente en un medio como agua, aceite o aire. Este enfriamiento rápido altera la microestructura del metal, aumentando su dureza y resistencia. El endurecimiento por llama, por el contrario, utiliza una llama de oxicombustible directa para calentar localmente la superficie del metal, seguida de un enfriamiento rápido.

Ventajas y limitaciones

El temple puede producir una gran dureza y resistencia en todo el metal. Sin embargo, requiere un control preciso de las velocidades de calentamiento y enfriamiento para evitar distorsiones y grietas. El templado a la llama es adecuado para zonas grandes y localizadas. No requiere equipos especiales, aunque puede causar oxidación superficial. La profundidad de la dureza está limitada por la penetración del calor.

Aplicaciones

El temple se utiliza ampliamente en la fabricación de herramientas, piezas de automoción y componentes estructurales que necesitan una gran resistencia y resistencia al desgaste. El templado a la llama suele emplearse para engranajes grandes, ejes y piezas de maquinaria que requieren un templado localizado, así como para herramientas agrícolas como rejas de arado.

Temple por inducción vs. Carbonitruración

Proceso

El endurecimiento por inducción utiliza la inducción electromagnética para calentar rápidamente la superficie del metal. Una bobina de inducción genera un campo electromagnético que calienta el metal, que se enfría a continuación. La carbonitruración consiste en calentar el metal en una atmósfera rica en carbono y nitrógeno. Los átomos de carbono y nitrógeno se difunden en la capa superficial y el metal se enfría para fijar la dureza.

Ventajas y limitaciones

El endurecimiento por inducción ofrece un control preciso de las zonas de calentamiento y endurecimiento, con una distorsión y oxidación mínimas. Sin embargo, requiere equipos especializados y se limita a materiales conductores de la electricidad. La carbonitruración produce una superficie dura y resistente al desgaste con menos distorsión. Requiere un control preciso de la atmósfera y la temperatura y plantea posibles problemas medioambientales y sanitarios debido al uso de nitrógeno.

Aplicaciones

El endurecimiento por inducción se utiliza para componentes como engranajes, cojinetes y cigüeñales que requieren un endurecimiento preciso. La carbonitruración suele aplicarse a engranajes, árboles de levas y otros componentes que requieren una gran dureza superficial y resistencia al desgaste.

Nitruración frente a otras técnicas

Proceso

La nitruración es un proceso de endurecimiento por difusión en el que el metal se calienta en un entorno rico en nitrógeno. Los átomos de nitrógeno se difunden en la superficie del metal, formando nitruros duros. En cambio, otras técnicas, como el temple, se basan en un enfriamiento rápido para cambiar la microestructura, y la carbonitruración implica la difusión tanto de carbono como de nitrógeno.

Ventajas y limitaciones

La nitruración produce una superficie muy dura y resistente al desgaste con una distorsión mínima y sin necesidad de templado. Sin embargo, es un proceso más lento y exige un control preciso de la temperatura y el entorno. Otras técnicas pueden ofrecer resultados más rápidos, pero pueden plantear problemas como la distorsión o un menor control del proceso de endurecimiento.

Aplicaciones

La nitruración se utiliza para componentes como engranajes, cigüeñales y piezas de válvulas que requieren una gran dureza superficial y resistencia a la fatiga. Otras técnicas se eligen en función de los requisitos específicos de la pieza, como la necesidad de un endurecimiento rápido o la capacidad de endurecer grandes superficies.

Carbonitruración vs. nitruración

Proceso

La carbonitruración introduce tanto carbono como nitrógeno en la capa superficial del metal calentándolo en una atmósfera rica en carbono y nitrógeno, seguida de un enfriamiento rápido. La nitruración sólo difunde nitrógeno en la superficie del metal calentándolo en una atmósfera rica en nitrógeno.

Ventajas y limitaciones

La carbonitruración puede producir una superficie dura con buena resistencia al desgaste y relativamente menos distorsión. Requiere un control cuidadoso de la atmósfera y puede plantear problemas medioambientales. La nitruración ofrece una gran dureza superficial y resistencia a la fatiga con una distorsión mínima, pero es un proceso más lento.

Aplicaciones

La carbonitruración se utiliza para piezas como engranajes y árboles de levas que necesitan una gran dureza superficial y resistencia al desgaste. La nitruración es adecuada para componentes en aplicaciones de alto esfuerzo en las que la dureza superficial y la resistencia a la fatiga son críticas, como en componentes aeroespaciales y de automoción.

Factores a tener en cuenta al elegir una técnica de endurecimiento

Tipo de material

Los distintos metales responden de forma diferente a los procesos de temple. Por ejemplo, los aceros se adaptan bien al temple, mientras que algunos metales no ferrosos pueden requerir otros métodos como la nitruración.

Complejidad de los componentes

Las geometrías complejas pueden requerir técnicas como el endurecimiento por inducción, que ofrece un control preciso de la zona de endurecimiento. Para componentes grandes y de formas sencillas, el endurecimiento por llama podría ser una opción más práctica.

Propiedades mecánicas requeridas

Si se necesita una gran dureza y resistencia en toda la pieza, el temple podría ser adecuado. Para piezas que necesitan una superficie dura y un núcleo resistente, podrían utilizarse métodos de cementación en caja como la carbonitruración.

Coste y tiempo

Algunos procesos, como la nitruración, son más lentos y costosos debido a la necesidad de un control preciso y equipos especializados. En cambio, el temple puede ser una opción más rentable y rápida en algunos casos.

Aplicaciones de las técnicas de endurecimiento

Aplicaciones en la industria aeroespacial

En la industria aeroespacial, los estrictos requisitos de seguridad, rendimiento y fiabilidad hacen necesario el uso de componentes metálicos endurecidos. Las técnicas de endurecimiento se aplican a piezas críticas como álabes de turbina, trenes de aterrizaje y elementos estructurales. Estos componentes deben soportar condiciones extremas, como altas temperaturas, tensiones mecánicas y exposición a entornos corrosivos.

Álabes de turbina

Los álabes de turbina de los motores a reacción están sometidos a grandes tensiones térmicas y mecánicas. Los procesos de temple y revenido se utilizan para reforzar los álabes de turbina y evitar la deformación por fluencia. También se utilizan técnicas de endurecimiento superficial, como la nitruración, para mejorar la resistencia al desgaste y prolongar así la vida útil de estos componentes críticos.

Tren de aterrizaje

Los trenes de aterrizaje deben absorber importantes fuerzas de impacto durante el despegue y el aterrizaje. El endurecimiento por inducción se utiliza habitualmente en los componentes del tren de aterrizaje para proporcionar la dureza y resistencia a la fatiga necesarias. Esta técnica de endurecimiento garantiza que las piezas soporten esfuerzos repetidos sin fallar.

Aplicaciones en la industria del automóvil

La industria del automóvil se beneficia considerablemente de las técnicas de endurecimiento de metales para garantizar la durabilidad y fiabilidad de diversos componentes. Estas técnicas son cruciales para piezas que experimentan un gran desgaste y tensión, como los componentes del motor, los engranajes de la transmisión y los sistemas de suspensión.

Componentes del motor

Las piezas del motor, como los cigüeñales, los árboles de levas y los componentes de las válvulas, están sometidas a cargas y temperaturas elevadas. La nitruración se utiliza a menudo para mejorar la dureza superficial y la resistencia al desgaste de estos componentes. Este proceso garantiza que las piezas puedan soportar las exigentes condiciones de un motor, reduciendo la probabilidad de averías y prolongando su vida útil.

Engranajes de transmisión

Los engranajes de transmisión requieren tanto una gran dureza superficial para resistir el desgaste como un núcleo resistente para absorber las cargas de impacto. Para conseguir esta combinación de propiedades se utilizan métodos de cementación en caja, como el carburizado y la carbonitruración. Estos métodos producen una superficie dura y resistente al desgaste y un núcleo resistente, lo que garantiza que los engranajes soporten eficazmente las tensiones de la transmisión.

Aplicaciones en el sector de la construcción

En la industria de la construcción, la durabilidad y resistencia de los componentes metálicos son primordiales. Las técnicas de endurecimiento se aplican al acero estructural y a las barras de refuerzo para mejorar sus propiedades mecánicas, garantizando la seguridad y longevidad de edificios e infraestructuras.

Acero estructural

El acero estructural utilizado en armazones de edificios y puentes debe poseer una gran resistencia y tenacidad. Para conseguir estas propiedades se suelen emplear procesos de temple y revenido. Este tratamiento permite al acero soportar cargas pesadas y resistir la deformación.

Barras de refuerzo

Las barras de refuerzo se utilizan para reforzar las estructuras de hormigón. El endurecimiento por inducción suele aplicarse a las barras de refuerzo para aumentar su resistencia a la tracción y a la fatiga. Este proceso mejora la capacidad del material para soportar condiciones de gran tensión y alargar la vida útil de la estructura. La adición de patrones estriados a la superficie de las barras de refuerzo mejora aún más su capacidad de adherencia al hormigón, reduciendo la probabilidad de deslizamiento y mejorando la integridad general de la estructura.

Aplicaciones en la industria manufacturera

La industria manufacturera confía en los metales endurecidos para herramientas, matrices y componentes de maquinaria que deben soportar un gran desgaste y tensión. Las técnicas de endurecimiento son esenciales para garantizar la longevidad y el rendimiento de estos componentes críticos.

Herramientas de corte

Las herramientas de corte, como brocas, fresas y herramientas de torno, requieren una gran dureza para mantener sus filos de corte. Estas herramientas suelen endurecerse mediante temple y revenido. Además, pueden aplicarse técnicas de endurecimiento superficial, como el carburizado, para mejorar aún más la resistencia al desgaste.

Matrices y moldes

Las matrices y moldes utilizados en los procesos de conformado deben soportar altas presiones y un uso repetido. El templado a la llama y el templado por inducción se emplean a menudo para endurecer las superficies de estos componentes. Esto aumenta su resistencia al desgaste y prolonga su vida útil, reduciendo los tiempos de inactividad y los costes de mantenimiento en las operaciones de fabricación.

Sostenibilidad en el endurecimiento de metales

Técnicas de endurecimiento superficial

Las técnicas de endurecimiento de superficies son cruciales para mejorar la sostenibilidad de los procesos de endurecimiento de metales mediante la mejora de la eficacia y la precisión en el endurecimiento de zonas específicas de los componentes.

- Endurecimiento por inducción: Esta técnica emplea la inducción electromagnética para calentar rápidamente la superficie metálica, seguida de un enfriamiento rápido. Se utiliza habitualmente en la industria del automóvil para componentes como engranajes y cigüeñales. El calentamiento localizado minimiza el consumo de energía y reduce el riesgo de distorsión. Endurecimiento por láser: El endurecimiento por láser ofrece una gran precisión en el endurecimiento de formas complejas. Este método se utiliza con frecuencia para componentes médicos y de precisión debido a su capacidad para controlar con precisión la profundidad de endurecimiento, lo que reduce el desperdicio de material. Carburación y nitruración: Estos métodos de cementación en caja mejoran la resistencia al desgaste añadiendo carbono o nitrógeno a la capa superficial del metal. La carburación implica el calentamiento en un entorno rico en carbono, mientras que la nitruración utiliza una atmósfera rica en nitrógeno. Ambos métodos son vitales para piezas que necesitan una superficie dura y un núcleo resistente, como engranajes y árboles de levas.

Procesos de tratamiento térmico

Los procesos de tratamiento térmico forman parte integral del endurecimiento de los metales, mejorando sus propiedades mecánicas y teniendo en cuenta la sostenibilidad.

- Enfriamiento: Este proceso implica un enfriamiento rápido para aumentar la dureza. Aunque consume mucha energía, los avances en la tecnología de temple se centran en optimizar las velocidades de enfriamiento y reducir el consumo de energía.

- Templado: El revenido sigue al temple para mejorar la tenacidad y la ductilidad, garantizando que el metal conserve su dureza sin volverse quebradizo.

- Cementación: Este método aumenta la dureza de la superficie al tiempo que mantiene un núcleo dúctil, lo que es fundamental para los componentes sometidos a entornos de alta tensión. Se han desarrollado técnicas como el endurecimiento al vacío para minimizar la contaminación y mejorar la sostenibilidad medioambiental.

Consideraciones sobre sostenibilidad

Eficiencia energética

Los métodos modernos de endurecimiento se centran en la precisión y la reducción del uso de energía para mejorar la eficiencia energética. Por ejemplo, la inducción y el endurecimiento por láser se centran en áreas específicas, minimizando el calentamiento innecesario y reduciendo el consumo de energía. Además, los avances en el diseño de hornos y sistemas de recuperación de calor contribuyen a un uso más eficiente de la energía en procesos como el carburizado y la nitruración.

Optimización de materiales

Las prácticas sostenibles de endurecimiento de metales hacen hincapié en la optimización del material. Técnicas como la cementación en caja permiten a los fabricantes utilizar menos material para conseguir las propiedades mecánicas deseadas, reduciendo los residuos y conservando los recursos. Al endurecer solo las zonas necesarias, estos métodos mejoran el rendimiento del componente sin un uso excesivo de material.

Reducción del impacto ambiental

Los procesos de endurecimiento innovadores pretenden reducir el impacto ambiental. Por ejemplo, el temple al vacío minimiza el riesgo de contaminación y el uso de productos químicos nocivos. El temple por plasma ofrece precisión sin calentamiento excesivo, lo que reduce aún más la huella ambiental. Además, el uso de medios de temple respetuosos con el medio ambiente y atmósferas controladas en procesos como la nitruración y el carburizado ayuda a reducir las emisiones y los residuos peligrosos.

Evolución reciente y perspectivas de futuro

Avances tecnológicos

Las continuas mejoras de las tecnologías de tratamiento térmico aumentan la precisión y la eficacia, contribuyendo a procesos más sostenibles. Los avances en los equipos de endurecimiento por inducción y láser han permitido controlar mejor los ciclos de calentamiento y enfriamiento, reducir el consumo de energía y mejorar la repetibilidad de los procesos.

Investigación sobre el comportamiento de los materiales

Las simulaciones y los modelos computacionales avanzados ayudan a predecir el comportamiento de los materiales en condiciones extremas, orientando procesos de endurecimiento más eficientes. Estas herramientas permiten a los fabricantes optimizar los parámetros de temple, reduciendo los métodos de ensayo y error y minimizando los residuos.

Mayor atención a los procesos con bajas emisiones de carbono

Cada vez se hace más hincapié en la reducción de las emisiones de carbono en el procesamiento de metales. Innovaciones como las técnicas de templado con bajas emisiones de carbono y el uso de fuentes de energía renovables para los procesos de tratamiento térmico están ganando adeptos. Estos esfuerzos se alinean con los objetivos globales de sostenibilidad y ayudan a reducir la huella de carbono del endurecimiento de metales.

Aplicaciones y ventajas para la industria

En el sector de la automoción, el endurecimiento por inducción mejora la durabilidad de las piezas del motor, lo que se traduce en componentes más duraderos y menos sustituciones.

La industria aeroespacial se beneficia de tratamientos térmicos avanzados como el endurecimiento al vacío, que produce componentes ligeros de alta resistencia. Estos componentes mejoran la eficiencia del combustible y reducen las emisiones, lo que contribuye a los objetivos de sostenibilidad del sector.

En herramientas y aplicaciones médicas, se consigue una mayor resistencia al desgaste y precisión mediante técnicas de endurecimiento como el endurecimiento por láser. Estos métodos garantizan que las herramientas y los dispositivos médicos mantengan su rendimiento durante periodos prolongados, lo que reduce la necesidad de sustituciones frecuentes y disminuye el impacto medioambiental.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los distintos tipos de técnicas de endurecimiento de metales?

Las técnicas de endurecimiento de metales son esenciales para mejorar la resistencia, la durabilidad y el rendimiento de los componentes metálicos. Estos métodos suelen implicar procesos controlados de calentamiento y enfriamiento para alterar la microestructura y las propiedades mecánicas de los metales. Entre las técnicas clave se incluyen:

- Temple y revenido: Consiste en calentar el metal a una temperatura elevada, enfriarlo rápidamente (temple) y recalentarlo a una temperatura inferior para reducir la fragilidad y aumentar la tenacidad.

- Templado a la llama: Utiliza un soplete de oxiacetileno para calentar la superficie metálica, seguido de un enfriamiento rápido con agua, lo que aumenta la dureza de la superficie al tiempo que mantiene un núcleo resistente.

- Endurecimiento por inducción: Emplea la inducción electromagnética para calentar de forma selectiva y uniforme la superficie metálica y, a continuación, enfriarla rápidamente; se utiliza habitualmente para engranajes y ejes.

- Carbonitruración: Combina la difusión de carbono y nitrógeno en la superficie del metal, mejorando la dureza y la resistencia al desgaste; se utiliza normalmente para aceros de bajo contenido en carbono.

- Nitruración: Introduce nitrógeno en la superficie del metal para aumentar la dureza. Se suele aplicar a aceros de alta aleación mediante nitruración gaseosa, líquida o por plasma.

Estas técnicas se eligen en función del tipo de material, las propiedades deseadas y los requisitos de la aplicación, como ya se ha comentado.

¿Cómo funciona el endurecimiento por inducción?

El endurecimiento por inducción es un proceso de tratamiento térmico especializado que se utiliza para endurecer selectivamente zonas específicas de piezas metálicas, en particular las fabricadas con materiales ferrosos como el acero. El proceso comienza colocando la pieza metálica dentro de una bobina de cobre, a través de la cual se hace pasar una corriente alterna (CA). Esto crea un campo magnético de alta frecuencia que induce corrientes de Foucault en el metal, provocando un rápido calentamiento debido a la resistencia eléctrica. La profundidad del calentamiento puede controlarse ajustando la frecuencia de CA: frecuencias más altas para un calentamiento superficial y frecuencias más bajas para una penetración más profunda.

Una vez que la capa superficial alcanza la temperatura deseada, el metal se enfría rápidamente (templado) utilizando un medio como agua, aceite o aire. Este rápido enfriamiento transforma la fase austenita de la capa calentada en martensita, una microestructura dura y quebradiza, aumentando significativamente la dureza superficial y la resistencia al desgaste del componente. El endurecimiento por inducción ofrece ventajas como la mejora de las propiedades superficiales, la minimización de la distorsión, la eficiencia energética, la precisión y la alta reproducibilidad, lo que lo hace ideal para aplicaciones en ingeniería de automoción, fabricación de herramientas e ingeniería mecánica.

¿Cuáles son las ventajas de la carbonitruración?

La carbonitruración ofrece varias ventajas clave que la convierten en una valiosa técnica de endurecimiento de metales. Este proceso mejora la dureza superficial y la resistencia al desgaste de los componentes de acero introduciendo carbono y nitrógeno en la capa superficial del material. Las principales ventajas son:

- Mayor resistencia al desgaste y dureza: La adición de nitrógeno en la carbonitruración aumenta la dureza de la superficie más allá de lo que puede conseguir el carburizado por sí solo, lo que suele dar lugar a niveles de dureza de entre 55 y 66 HRC. Esto hace que los componentes tratados sean más duraderos y capaces de soportar condiciones de alto desgaste.

- Mayor resistencia a la fatiga: Los componentes carbonitrurados presentan una resistencia a la fatiga mejorada, lo que los hace más resistentes a las tensiones cíclicas. Esto es especialmente beneficioso para piezas sometidas a cargas repetidas, como las de aplicaciones de automoción y maquinaria.

- Mayor profundidad de la caja: En comparación con otros métodos como la nitrocarburación, la carbonitruración suele alcanzar mayores profundidades de capa, proporcionando una capa endurecida más gruesa que mejora la longevidad y el rendimiento de las piezas tratadas.

- Retención de la dureza a alta temperatura: Los componentes tratados con carbonitruración mantienen su dureza incluso a temperaturas elevadas, lo que resulta crucial para las aplicaciones que requieren estabilidad térmica.

- Distorsión reducida: Las temperaturas más bajas utilizadas en la carbonitruración reducen el riesgo de distorsión y agrietamiento por enfriamiento rápido, preservando las dimensiones originales y la integridad de los componentes.

- Idoneidad para la producción en serie: La carbonitruración es idónea para la producción en serie de componentes pequeños, lo que la convierte en un proceso de endurecimiento eficaz y rentable para elementos como engranajes, cojinetes y herramientas.

Estas ventajas hacen de la carbonitruración la opción preferida para mejorar la durabilidad y el rendimiento de diversos componentes de acero en aplicaciones industriales exigentes.

¿Cómo elijo la técnica de endurecimiento adecuada para mi aplicación?

Elegir la técnica de endurecimiento adecuada para su aplicación implica evaluar varios factores para garantizar que se alcanzan las propiedades mecánicas deseadas. En primer lugar, hay que tener en cuenta la composición del material, ya que cada técnica es adecuada para un material determinado. Por ejemplo, los métodos de cementación en caja como el carburizado o la nitruración funcionan bien con aceros de bajo contenido en carbono, mientras que el temple por inducción es más adecuado para aceros de contenido medio en carbono.

A continuación, hay que identificar las propiedades mecánicas requeridas. Si se necesita una alta resistencia al desgaste, es eficaz el temple seguido del revenido. Para obtener una superficie dura con un núcleo resistente, lo ideal es la cementación en caja, muy utilizada en las industrias automovilística y aeroespacial.

El tamaño y la forma de la pieza también influyen. Las piezas pequeñas o finas pueden alabearse durante el temple, por lo que técnicas como el endurecimiento por láser son preferibles por su precisión. Además, hay que evaluar el equipo disponible; algunos métodos, como el endurecimiento por inducción, requieren bobinas de inducción especializadas.

¿Cuál es la diferencia entre el endurecimiento térmico y el endurecimiento por difusión?

El endurecimiento térmico y el endurecimiento por difusión son dos técnicas distintas de endurecimiento de metales. El endurecimiento térmico calienta el metal por encima de su temperatura crítica y luego lo enfría rápidamente, transformando la estructura cristalina interna en martensita para obtener una dureza uniforme en todo el metal. Es adecuado para componentes que necesitan una dureza uniforme, como engranajes y ejes.

Por otro lado, el endurecimiento por difusión difunde elementos como el carbono o el nitrógeno en la superficie del metal, creando una capa exterior endurecida y manteniendo el núcleo más blando y resistente a los impactos. Esta técnica es ideal para componentes propensos al desgaste. En esencia, el endurecimiento térmico ofrece una dureza uniforme en todo el metal, garantizando que el componente pueda soportar tensiones y desgaste constantes, lo que lo hace adecuado para aplicaciones en las que la resistencia y la durabilidad son fundamentales.

¿Cuáles son las últimas tendencias en técnicas de endurecimiento de metales? (Destacando los aspectos de sostenibilidad)

Las últimas tendencias en técnicas de endurecimiento de metales hacen hincapié en la sostenibilidad a través de materiales avanzados, procesos ecológicos y digitalización. Se están desarrollando aleaciones y compuestos avanzados para mejorar propiedades como la resistencia a la temperatura y la fuerza, mejorando la eficiencia y la longevidad de los componentes. Los procesos de vanguardia, como el endurecimiento por láser e inducción, están ganando protagonismo por su precisión y eficiencia energética.

Las prácticas respetuosas con el medio ambiente son cada vez más comunes, con métodos como los sistemas de calentamiento por inducción y el enfriamiento al vacío seguido de refrigeración por gas que reducen el consumo de energía y el impacto medioambiental. La digitalización y las tecnologías de la Industria 4.0, incluidos los sensores y el análisis de datos, se están integrando en los procesos de tratamiento térmico para la supervisión en tiempo real y el mantenimiento predictivo, mejorando la eficiencia operativa.

Las técnicas de temple superficial y en caja, como la nitruración por plasma, ofrecen opciones respetuosas con el medio ambiente al centrarse en endurecer sólo la superficie o mantener un núcleo más blando. El temple al vacío, realizado en entornos controlados, elimina los riesgos de oxidación y contaminación, por lo que es ideal para aplicaciones de precisión. Estas innovaciones se ajustan a los objetivos mundiales de sostenibilidad y mejoran la eficacia general y la calidad del producto.