Imagine un mundo en el que el acabado brillante de la carrocería de su coche, el revestimiento resistente de la maquinaria industrial o el brillo decorativo de los productos de consumo se consiguen mediante procesos especializados que mejoran tanto la belleza como la durabilidad. Bienvenido al intrincado mundo de los tratamientos de superficies metálicas. Esta completa guía está diseñada para desentrañar la miríada de técnicas utilizadas para proteger y embellecer las superficies metálicas, desde la anodización hasta los tratamientos con óxido negro.

En este artículo descubrirá los tipos más comunes de tratamiento de superficies metálicas y aprenderá a elegir el más adecuado para su proyecto. Si su objetivo es mejorar la resistencia a la corrosión, aumentar la durabilidad al desgaste o conseguir una estética específica, le proporcionaremos la información que necesita. Sumérjase en las ventajas de la anodización del aluminio, explore las versátiles aplicaciones del chapado metálico y comprenda el papel del fosfatado en la protección contra la corrosión.

¿Siente curiosidad por saber cómo estos tratamientos pueden transformar sus proyectos en metal? Siga leyendo para descubrir los secretos de la superficie y averiguar qué método se adapta mejor a sus necesidades.

Tratamientos superficiales comunes del metal

Tratamiento químico

Los tratamientos químicos utilizan reacciones químicas para formar películas finas sobre las superficies metálicas con fines como la coloración, la protección contra la corrosión y la imprimación de superficies. Algunos ejemplos son el óxido negro, que convierte la superficie de los materiales ferrosos en óxido negro para ofrecer una resistencia moderada a la corrosión y reducir el resplandor de la luz, y la pasivación, que elimina el hierro libre del acero inoxidable para mejorar su resistencia a la corrosión.

Oxidación anódica (anodizado)

El anodizado es un proceso electroquímico que forma una película de óxido en la superficie de los metales, normalmente aluminio y titanio. Este proceso mejora la resistencia a la corrosión y al desgaste creando un revestimiento cerámico grueso y duro. Se utiliza mucho en industrias como la aeroespacial y la del automóvil para mejorar el aspecto estético y la durabilidad de los componentes de aluminio.

Galvanoplastia

La galvanoplastia deposita una fina capa de metal sobre otra superficie metálica mediante electrólisis, lo que proporciona ventajas como resistencia a la corrosión, mayor resistencia al desgaste, mejor conductividad y un acabado decorativo. Suele utilizarse para mejorar las propiedades del acero inoxidable y las aleaciones de aluminio en diversas aplicaciones industriales.

Recubrimiento en polvo

El recubrimiento en polvo aplica pintura en polvo a una superficie metálica mediante atracción electrostática y, a continuación, la endurece a altas temperaturas para crear un acabado duradero y protector. Este método es popular en aplicaciones como cuadros de bicicleta y paneles de carrocería de vehículos por su durabilidad y atractivo estético.

Tratamiento de fosfatado

El fosfatado crea una capa protectora de fosfato en las superficies metálicas mediante una reacción química. Este tratamiento mejora la adherencia y proporciona una excelente resistencia a la corrosión. Se utiliza mucho en las industrias de automoción y maquinaria agrícola para proteger los componentes metálicos de la corrosión y mejorar la adherencia de la pintura.

Tratamiento de pasivación

La pasivación elimina el hierro libre de la superficie de las piezas de acero inoxidable, mejorando su resistencia a la corrosión. Este tratamiento es esencial para componentes utilizados en entornos en los que se requiere una gran limpieza y resistencia a la corrosión, como equipos médicos y de procesamiento de alimentos.

Electropulido

El electropulido consiste en la eliminación de iones metálicos de la superficie, lo que da como resultado un aspecto liso y pulido. Este proceso es ideal para metales que requieren un acabado limpio y de alta precisión, a menudo utilizado en industrias como la de dispositivos médicos y la aeroespacial.

Deposición física de vapor (PVD)

El PVD es un proceso que deposita una fina película de metal o cerámica sobre una superficie mediante deposición de vapor, ofreciendo resistencia al desgaste y acabados decorativos. Suele utilizarse para mejorar la resistencia al desgaste y el atractivo estético de herramientas y componentes de maquinaria.

Revestimiento al vacío

El revestimiento al vacío, que incluye técnicas como la pulverización catódica y el revestimiento iónico, aplica un revestimiento duradero de película fina a una superficie. Este método se utiliza para piezas electrónicas de alto rendimiento que requieren revestimientos precisos y duraderos.

Granallado

El shot peening bombardea una superficie metálica con proyectiles de alta velocidad para impartir tensiones de compresión, mejorando la resistencia a la fatiga. Se utiliza mucho en industrias como la aeroespacial y la del automóvil para mejorar la durabilidad y la resistencia a la fatiga de los componentes.

Peening láser

El peening láser utiliza impulsos láser de alta intensidad para crear tensiones de compresión en las superficies metálicas, mejorando así la resistencia a la fatiga. Este tratamiento es ideal para componentes que requieren una gestión precisa de las tensiones, como los utilizados en la industria aeroespacial y la maquinaria de alto rendimiento.

Acabado rugoso

El acabado rugoso consiste en dejar la superficie natural del metal sin tratamiento adicional. Este enfoque es adecuado cuando las propiedades inherentes del metal cumplen las especificaciones del proyecto, y se utiliza a menudo para el acero inoxidable 304 debido a su suavidad y resistencia a la corrosión inherentes.

Cómo seleccionar el mejor tratamiento para su aplicación

Consideraciones clave para seleccionar el mejor tratamiento superficial del metal

Seleccionar el mejor tratamiento de superficies metálicas implica evaluar varios factores críticos para garantizar que el método elegido satisface sus requisitos específicos. Estas son las consideraciones principales:

Resistencia a la corrosión

La resistencia a la corrosión es crucial para las piezas metálicas que se enfrentan a la humedad, los productos químicos o las condiciones exteriores. Tratamientos como el recubrimiento en polvo, el cincado y la pasivación son muy eficaces para evitar la corrosión. Evalúe las condiciones ambientales a las que se enfrentarán sus componentes metálicos y elija un tratamiento que ofrezca una protección óptima.

Resistencia al desgaste

Para los componentes sometidos a esfuerzos mecánicos, fricción o uso repetido, la resistencia al desgaste es esencial. Tratamientos como el cromado duro, el granallado y el fosfatado pueden mejorar significativamente la dureza y la resistencia a la fatiga de las piezas metálicas, garantizando su longevidad y durabilidad bajo tensión mecánica.

Compatibilidad de materiales

El tipo de metal es crucial porque los distintos tratamientos funcionan mejor con metales específicos:

- Acero, cobre, latón: A menudo se benefician de tratamientos como el niquelado/cromado y el fosfatado.

- Aluminio: Los tratamientos de anodizado y alodine mejoran la resistencia a la corrosión y la adherencia de la pintura.

- Metales no ferrosos: Requieren tratamientos específicos, ya que la fosfatación puede ser menos eficaz.

Requisitos estéticos y funcionales

La estética puede ser tan importante como la funcionalidad en determinadas aplicaciones. La galvanoplastia con níquel o cromo, el anodizado y el recubrimiento en polvo pueden proporcionar acabados atractivos y varias opciones de color. Determine si el aspecto del componente metálico es una prioridad y seleccione un tratamiento que cumpla sus criterios estéticos al tiempo que satisfaga las necesidades funcionales.

Complejidad y coste del proceso

La complejidad y el coste del proceso de tratamiento deben ajustarse a su presupuesto y capacidad de producción. Tratamientos como el fosfatado requieren una aplicación y un preprocesado cualificados, lo que incrementa los costes. En cambio, el recubrimiento en polvo es versátil, fácil de aplicar y ofrece muchos acabados. Equilibre el coste y la facilidad de aplicación con las ventajas que aporta el tratamiento.

Consideraciones medioambientales y de seguridad

Considere el impacto medioambiental y la seguridad del proceso de tratamiento. Algunos tratamientos químicos, como el alodine, contienen sustancias tóxicas que deben manipularse y eliminarse con cuidado. Opte por procesos ecológicos o que cumplan la normativa medioambiental para garantizar prácticas seguras y sostenibles.

Comparación de distintos tratamientos superficiales

Anodización vs. Fosfatado

- Anodización: Utilizado principalmente para el aluminio, proporciona una excelente resistencia a la corrosión, resistencia al desgaste y acabados estéticos. Ideal para productos aeroespaciales y de consumo.

- Fosfatado: Adecuado para acero y metales ferrosos, mejora la resistencia a la corrosión y proporciona una buena base para revestimientos posteriores. Común en aplicaciones industriales y de automoción.

Metalizado vs. Óxido negro

- Metalizado: Ofrece aplicaciones versátiles con gran durabilidad y resistencia a la corrosión. Puede utilizarse en diversos metales, incluidos el acero y el aluminio. Los tipos más comunes son el galvanizado y el galvanizado químico.

- Óxido negro: Proporciona una resistencia moderada a la corrosión y reduce el resplandor de la luz, pero se limita a materiales ferrosos. Suele utilizarse para acabados decorativos y funcionales en productos de consumo.

Combinar tratamientos para mejorar el rendimiento

En algunos casos, la combinación de tratamientos superficiales puede dar resultados superiores. Por ejemplo, aplicar un tratamiento de fosfatado antes de pintar puede mejorar la adherencia de la pintura y la resistencia a la corrosión. Del mismo modo, combinar el granallado con el cromado duro puede mejorar tanto la resistencia al desgaste como la resistencia a la fatiga. Evalúe la compatibilidad y las ventajas de combinar tratamientos para conseguir un rendimiento óptimo para su aplicación.

Guía paso a paso para elegir el mejor tratamiento

- Identificar los requisitos de rendimiento: Determine si lo más importante es la resistencia a la corrosión, la resistencia al desgaste, la estética o una combinación de estos factores.

- Analizar el sustrato metálico: Haga coincidir la compatibilidad del tratamiento con el tipo de metal (acero, aluminio, latón, etc.).

- Tenga en cuenta la exposición ambiental: Evalúe las condiciones, como la humedad, los productos químicos y las temperaturas extremas, a las que se enfrentará el metal.

- Evaluar la carga mecánica: Identifique si el componente experimentará alta fricción o fatiga, necesitando tratamientos como el cromado duro o el granallado.

- Evalúe las necesidades de acabado superficial: Decida si el acabado debe ser liso, texturizado, coloreado o metálico para satisfacer tanto los requisitos estéticos como los funcionales.

- Calcular el presupuesto y el tiempo de proceso: Equilibre el coste y el tiempo con los beneficios a largo plazo y el ahorro en mantenimiento.

- Garantizar el cumplimiento: Garantizar el cumplimiento de las normas industriales y las prácticas de manipulación seguras durante la fabricación.

- Consulte a expertos o proveedores: Valide sus opciones con especialistas que puedan proporcionarle información sobre el proceso y opciones de prueba.

Si considera detenidamente estos factores y sigue esta guía, podrá seleccionar el tratamiento de superficies metálicas más adecuado para su aplicación específica, garantizando un rendimiento óptimo y la longevidad de sus componentes metálicos.

Ventajas y limitaciones de cada método

Anodización

La anodización es un tratamiento de superficies metálicas muy utilizado, sobre todo para el aluminio.

Beneficios

- Mayor resistencia a la corrosión: La capa anodizada forma una fuerte barrera que protege contra la corrosión.

- Mayor resistencia al desgaste: El proceso aumenta significativamente la dureza de la superficie, haciendo que el metal sea más resistente al desgaste y la abrasión.

- Atractivo estético: El anodizado permite una gran variedad de colores y acabados, lo que realza el atractivo visual del producto.

- Mejor adherencia: La naturaleza porosa de la capa anodizada mejora la adherencia de pinturas y adhesivos.

Limitaciones

- Especificidad del material: La anodización es eficaz sobre todo para el aluminio y algunos otros metales. No es adecuado para todos los tipos de metal.

- Limitaciones de color: Ciertas aleaciones pueden tener opciones de color limitadas debido a la naturaleza del proceso de anodizado.

- Irreversibilidad: El revestimiento anodizado forma parte integral del metal y no puede eliminarse sin mecanizarlo.

Fosfatado

El fosfatado es un tratamiento químico que crea una capa protectora de fosfato en las superficies metálicas.

Beneficios

- Excelente resistencia a la corrosión: El revestimiento de fosfato actúa como barrera contra la humedad y otros elementos corrosivos, y también proporciona una base excelente para el posterior pintado o revestimiento.

- Mejora la adherencia de la pintura: Las superficies fosfatadas proporcionan una base excelente para el posterior pintado o revestimiento.

- Rentable: El fosfatado es un tratamiento relativamente barato en comparación con otros tratamientos superficiales.

Limitaciones

- Requisitos posteriores al tratamiento: Para lograr un rendimiento óptimo, las superficies fosfatadas suelen requerir tratamientos adicionales como el aceitado o la pintura.

- Resistencia limitada al desgaste: La capa de fosfato no es tan dura ni resistente al desgaste como otros revestimientos, como las superficies anodizadas o chapadas.

- Manipulación de productos químicos: El proceso de fosfatado implica la manipulación de productos químicos potencialmente peligrosos, lo que requiere medidas de seguridad adecuadas.

Metalizado

El metalizado consiste en añadir una fina capa de metal a una superficie mediante métodos electroquímicos o químicos.

Beneficios

- Versatilidad: Adecuado para una amplia gama de metales y aplicaciones, desde acabados decorativos hasta la mejora de la conductividad eléctrica.

- Durabilidad: El chapado metálico puede aumentar significativamente la durabilidad y la vida útil del material subyacente.

- Protección contra la corrosión: Proporciona una sólida barrera contra la corrosión, especialmente con revestimientos como el níquel o el cromo.

Limitaciones

- Preocupaciones medioambientales: La eliminación de las soluciones de revestimiento puede plantear problemas medioambientales, lo que exige una gestión cuidadosa de los residuos.

- Coste: Dependiendo del metal utilizado, el chapado puede ser caro, sobre todo si se trata de metales preciosos como el oro o el platino.

- Control de procesos complejos: Requiere un control preciso de los parámetros del proceso para garantizar revestimientos uniformes y de alta calidad.

Óxido negro

El tratamiento con óxido negro convierte la superficie de los materiales ferrosos en óxido negro, mejorando sus propiedades.

Beneficios

- Resistencia a la corrosión: Ofrece una protección moderada contra la corrosión, sobre todo si se combina con aceite.

- Reducción del deslumbramiento: El acabado negro reduce el reflejo de la luz, por lo que es adecuado para aplicaciones ópticas y militares.

- Rentable: El óxido negro es un tratamiento relativamente barato en comparación con otros revestimientos superficiales.

Limitaciones

- Limitación material: Aplicable principalmente a materiales ferrosos, limitando su uso en metales no ferrosos.

- Resistencia limitada al desgaste: La capa de óxido negro es fina y proporciona una resistencia al desgaste limitada en comparación con otros revestimientos.

- Requisitos posteriores al tratamiento: A menudo requiere un tratamiento posterior con aceite o cera para mejorar la resistencia a la corrosión.

Granallado

El granallado utiliza pequeños medios esféricos para bombardear una superficie metálica, creando tensiones de compresión y mejorando las propiedades del material.

Beneficios

- Aumento de la resistencia a la fatiga: Las tensiones de compresión introducidas durante el shot peening aumentan la resistencia a la fatiga de los componentes metálicos.

- Mayor resistencia al desgaste: Contribuye a aumentar la dureza y la resistencia al desgaste de la superficie tratada.

- Alivio del estrés: Reduce las tensiones residuales de los procesos de soldadura, fundición o mecanizado.

Limitaciones

- Equipos especializados: Requiere equipos específicos y operarios cualificados para lograr los resultados deseados.

- Rugosidad superficial: Puede aumentar la rugosidad de la superficie, lo que puede requerir pasos de acabado adicionales.

- Restricciones de material y geometría: No apto para todos los materiales y geometrías, especialmente piezas delicadas o finas.

Proceso de solicitud paso a paso

Cómo anodizar aluminio

El anodizado del aluminio es un proceso electroquímico que transforma la superficie del metal en un acabado de óxido anódico robusto y resistente a la corrosión. Aquí tienes una guía paso a paso para anodizar aluminio:

Materiales y equipos necesarios

- Piezas de aluminio

- Tanque de anodizado

- Ácido sulfúrico (solución electrolítica)

- Agua destilada

- Cátodo (normalmente plomo o aluminio)

- Fuente de alimentación (CC)

- Colorante (para colorear, si se desea)

- Sellador (por ejemplo, agua hirviendo o solución de acetato de níquel)

- Equipo de protección individual (EPI): guantes, gafas, delantal

Pasos detallados del proceso

- Limpieza y grabado de las piezas de aluminio:

- Limpie las piezas de aluminio eliminando cualquier resto de suciedad, grasa o aceite con una solución desengrasante o detergente y, a continuación, aclárelas a fondo con agua destilada.

- A continuación, sumerja las piezas en una solución alcalina de grabado (normalmente hidróxido de sodio) durante unos minutos para eliminar la capa de óxido natural y vuelva a enjuagarlas con agua destilada.

- Desmutar:

- Sumergir las piezas grabadas en una solución desmutadora (normalmente un baño de ácido nítrico) para eliminar las impurezas restantes.

- Aclarar con agua destilada.

- Anodizado:

- Llenar el depósito de anodizado con la solución electrolítica de ácido sulfúrico.

- Conecte las piezas de aluminio al terminal positivo (ánodo) de la fuente de alimentación y el cátodo al terminal negativo.

- Sumerja las piezas en la solución electrolítica y aplique una corriente continua. Utilice ajustes comunes de 12-15 voltios durante 20-30 minutos.

- Mantenga la temperatura de la solución electrolítica en torno a los 20°C (68°F).

- Aclarado:

- Después del anodizado, enjuague bien las piezas con agua destilada para eliminar cualquier residuo de ácido.

- Teñido (opcional):

- Si se desea colorear, sumerja las piezas anodizadas en una solución colorante. El tiempo y la temperatura variarán en función del tinte utilizado y de la intensidad de color deseada.

- Aclarar las partes teñidas con agua destilada.

- Sellado:

- Selle la capa anodizada sumergiendo las piezas en agua destilada hirviendo durante 30-60 minutos o en una solución de acetato de níquel. Este proceso cierra los poros de la capa anódica, mejorando la resistencia a la corrosión.

- Deje que las piezas se sequen completamente.

Consideraciones de seguridad

- Utilice siempre los EPI adecuados, incluidos guantes, gafas y delantal, para protegerse de las salpicaduras de productos químicos.

- Asegúrese de que haya una ventilación adecuada en el lugar de trabajo para evitar inhalar los vapores de los productos químicos.

- Manipule los ácidos y otros productos químicos con cuidado, siguiendo todas las directrices de seguridad y las normas de eliminación.

Pasos del proceso de fosfatado

El fosfatado crea una capa protectora de fosfato en las superficies metálicas, mejorando la resistencia a la corrosión y la adherencia de la pintura. Aquí tienes una guía paso a paso del proceso de fosfatado:

Materiales y equipos necesarios

- Piezas metálicas (normalmente acero o hierro)

- Solución fosfatante (fosfato de zinc, manganeso o hierro)

- Solución limpiadora (limpiador alcalino o desengrasante)

- Aclarar los depósitos con agua destilada

- Equipo de calefacción (si se utiliza fosfatado en caliente)

- Equipo de protección individual (EPI): guantes, gafas, delantal

Pasos detallados del proceso

- Limpieza de las piezas metálicas:

- Limpie las piezas metálicas con un limpiador alcalino o desengrasante para eliminar cualquier aceite, grasa o contaminante.

- Aclarar abundantemente con agua destilada para eliminar los restos de limpieza.

- Encurtido (si es necesario):

- Para superficies muy oxidadas o descascarilladas, sumerja las piezas en una solución decapante (normalmente ácido clorhídrico o sulfúrico) para eliminar los óxidos.

- Aclarar con agua destilada.

- Fosfatado:

- Preparar la solución fosfatante según las instrucciones del fabricante.

- Calentar la solución a la temperatura recomendada (si es necesario fosfatar en caliente).

- Sumerja las piezas metálicas limpias en la solución fosfatante durante el tiempo especificado (normalmente de 5 a 15 minutos).

- Agitar suavemente la solución para asegurar un recubrimiento uniforme.

- Aclarado:

- Aclare las piezas fosfatadas con agua destilada para eliminar cualquier resto de producto químico.

- Para mejorar la resistencia a la corrosión, puede aplicarse un enjuague posterior al tratamiento con una solución diluida de cromato o nitrato.

- Secado:

- Seque bien las piezas con un secador de aire o un soplador de aire caliente.

- Tratamiento posterior (opcional):

- Aplique un aceite o pintura antioxidante a las piezas fosfatadas para aumentar aún más la protección contra la corrosión.

Consideraciones de seguridad

- Utilizar los EPI adecuados, incluidos guantes, gafas y delantal, para protegerse de las salpicaduras de productos químicos.

- Asegúrese de que haya una buena ventilación para evitar inhalar los vapores de los productos químicos.

- Siga todas las directrices de seguridad para la manipulación y eliminación de ácidos y soluciones fosfatantes.

Tutorial de metalizado

El metalizado consiste en depositar una capa de metal sobre un sustrato mediante métodos electroquímicos o químicos. Aquí tienes una guía paso a paso de la galvanoplastia:

Materiales y equipos necesarios

- Piezas metálicas a revestir

- Tanque de galvanoplastia

- Solución electrolítica (específica para el metal de revestimiento, por ejemplo, níquel, cobre, oro)

- Material del ánodo (el mismo metal que el metal de revestimiento)

- Fuente de alimentación (CC)

- Solución limpiadora (limpiador ácido o alcalino)

- Agua destilada

- Equipo de protección individual (EPI): guantes, gafas, delantal

Pasos detallados del proceso

- Limpieza de las piezas metálicas:

- Limpie las piezas metálicas con un limpiador ácido o alcalino para eliminar los contaminantes.

- Aclarar abundantemente con agua destilada.

- Preparación de la superficie:

- Dependiendo del metal y del acabado deseado, puede ser necesaria una preparación adicional de la superficie, como el pulido o el abrillantado.

- Aclarar con agua destilada.

- Galvanoplastia:

- Llene la cuba galvánica con la solución electrolítica adecuada.

- Fije las piezas metálicas al terminal negativo (cátodo) de la fuente de alimentación y el material del ánodo al terminal positivo.

- Sumerja ambos en la solución electrolítica y aplique una corriente continua. Ajuste la tensión y la densidad de corriente en función del proceso de revestimiento específico y del espesor deseado.

- Mantenga la solución a la temperatura recomendada y garantice una agitación adecuada.

- Aclarado:

- Después del revestimiento, enjuague bien las piezas con agua destilada para eliminar cualquier resto de solución electrolítica.

- Tratamiento posterior (opcional):

- Dependiendo de la aplicación, pueden aplicarse procesos de postratamiento como el horneado (para aliviar la fragilización por hidrógeno) o un recubrimiento adicional.

Consideraciones de seguridad

- Utilice los EPI adecuados, incluidos guantes, gafas y delantal, para protegerse de la exposición a productos químicos.

- Asegúrese de que haya una ventilación adecuada para evitar inhalar los vapores de la solución electrolítica.

- Manipule todos los productos químicos con cuidado y siga las normas de eliminación.

Acabados estéticos y funcionales

Importancia de los acabados estéticos

Los acabados estéticos mejoran considerablemente el atractivo visual de los productos metálicos. Estos acabados pueden ir desde superficies brillantes y reflectantes a apariencias mates o texturadas, cada una de las cuales sirve para fines distintos según la aplicación. Por ejemplo, la galvanoplastia puede proporcionar un acabado brillante, como un espejo, mientras que el recubrimiento en polvo ofrece una amplia gama de colores y texturas, por lo que es adecuado para artículos decorativos como piezas de automóviles y electrónica de consumo.

Mejorar el atractivo visual

El atractivo visual de los componentes metálicos mejora considerablemente gracias a diversas técnicas de acabado. Técnicas como el anodizado y el recubrimiento en polvo permiten personalizar el color y la textura, lo que hace que los productos sean más atractivos para los consumidores. El anodizado permite crear colores vivos y duraderos que no se descascarillan ni astillan.

Acabados funcionales

Los acabados funcionales están diseñados para mejorar la durabilidad, el rendimiento y la longevidad de los productos metálicos. Estos acabados suelen mejorar propiedades como la resistencia a la corrosión, la resistencia al desgaste y la dureza superficial, lo que los hace esenciales en aplicaciones industriales y estructurales.

Mejorar la durabilidad y el rendimiento

Los acabados funcionales, como el galvanizado en caliente y el anodizado, proporcionan una sólida protección contra los factores medioambientales. Por ejemplo, el galvanizado en caliente recubre el acero con zinc, proporcionando una excelente resistencia a la corrosión para usos estructurales y al aire libre. El anodizado no sólo mejora la resistencia a la corrosión, sino que también aumenta la dureza de la superficie, por lo que es adecuado para componentes que sufren un desgaste frecuente.

Tipos de acabado

Mate vs. Brillante

- Acabados mate: Proporcionan una superficie lisa no reflectante, ideal para aplicaciones en las que es importante reducir el deslumbramiento. El chorro de arena puede crear un acabado mate, comúnmente utilizado en entornos industriales.

- Acabados brillantes: Ofrecen una superficie brillante y reflectante que realza el atractivo visual de los productos. La galvanoplastia con metales como el cromo o el níquel puede producir un acabado brillante, comúnmente visto en molduras de automóviles y joyería.

Texturado vs. Liso

- Acabados texturizados: Creados mediante procesos como el recubrimiento de polvo o el chorro de arena, los acabados texturizados añaden agarre e interés estético. Estos acabados se utilizan a menudo en productos de consumo y herramientas en los que la sensación táctil es importante.

- Acabados lisos: Conseguidos mediante técnicas como el electropulido o el anodizado, los acabados lisos ofrecen un aspecto elegante y limpio. Son ideales para aplicaciones que requieren una limpieza fácil y una fricción mínima.

Aplicaciones

Artículos de decoración

Los acabados estéticos se utilizan mucho en artículos decorativos para mejorar su atractivo visual y su comerciabilidad. Por ejemplo, el aluminio anodizado es popular en electrónica de consumo por sus colores vivos y su acabado elegante. El recubrimiento en polvo es popular en muebles y decoración del hogar por su variedad de colores y durabilidad.

Componentes funcionales

Los acabados funcionales son fundamentales en aplicaciones industriales y estructurales en las que el rendimiento y la durabilidad son primordiales. El galvanizado en caliente se utiliza habitualmente en vigas de acero y estructuras exteriores para evitar la corrosión. El anodizado se emplea en las industrias aeroespacial y del automóvil para mejorar la resistencia al desgaste y la vida útil de los componentes de aluminio.

Casos prácticos y aplicaciones reales

Piezas de automóviles

Uno de los ejemplos más destacados de aplicaciones de tratamiento de superficies metálicas se encuentra en la industria del automóvil. La anodización se utiliza con frecuencia para tratar componentes ligeros de aluminio, como llantas, paneles de carrocería y piezas del motor. Este tratamiento mejora la resistencia a la corrosión y ofrece diversos acabados estéticos. Por ejemplo, las llantas de aluminio anodizado pueden teñirse de varios colores, lo que proporciona tanto protección funcional como un aspecto visualmente atractivo. La mayor resistencia al desgaste del anodizado también garantiza que estos componentes soporten condiciones duras, alargando su vida útil.

Materiales de construcción

En el sector de la construcción, el fosfatado es un tratamiento habitual para vigas de acero y otros componentes estructurales. Un revestimiento de fosfato de zinc confiere a estos materiales una resistencia superior a la corrosión, crucial para las estructuras exteriores. Este tratamiento también mejora la adherencia de la pintura, garantizando que cualquier revestimiento posterior permanezca intacto con el paso del tiempo. El uso de vigas de acero fosfatado en proyectos de construcción ha demostrado mejoras significativas en la longevidad y los costes de mantenimiento, por lo que es la opción preferida de muchos constructores e ingenieros.

Maquinaria industrial

El chapado metálico desempeña un papel vital en la durabilidad y eficacia de la maquinaria industrial. Por ejemplo, el cromado duro se utiliza en piezas de maquinaria como cilindros hidráulicos, pistones y engranajes, que soportan un gran desgaste y fricción. Este tratamiento proporciona una superficie dura y resistente al desgaste que reduce significativamente la necesidad de mantenimiento y sustituciones frecuentes. Estudios de casos han demostrado que los componentes de maquinaria con cromado duro pueden funcionar eficazmente durante periodos prolongados, incluso en entornos industriales exigentes, lo que reduce el tiempo de inactividad y los costes operativos.

Productos de consumo

El tratamiento con óxido negro, ampliamente utilizado en productos de consumo, mejora tanto las propiedades funcionales como las estéticas, especialmente en herramientas y herrajes como tornillos, tuercas y herramientas manuales, al proporcionar una resistencia moderada a la corrosión y un acabado negro y elegante. La reducción del resplandor de las superficies tratadas con óxido negro también es beneficiosa en aplicaciones en las que hay que minimizar el reflejo de la luz, como en dispositivos ópticos o equipos militares. Además, la rentabilidad del óxido negro lo convierte en una opción atractiva para los fabricantes que desean mejorar la durabilidad de sus productos sin aumentar significativamente los costes de producción.

Componentes aeroespaciales

El granallado se utiliza ampliamente en la industria aeroespacial para mejorar la resistencia a la fatiga de componentes críticos. Las piezas de las aeronaves, como las palas de las turbinas, los trenes de aterrizaje y los bastidores estructurales, se benefician enormemente de este tratamiento. El bombardeo de la superficie metálica con pequeños medios esféricos introduce tensiones de compresión que contrarrestan las tensiones de tracción, mejorando la resistencia a la fatiga. Este proceso garantiza que los componentes aeroespaciales puedan soportar condiciones operativas extremas, mejorando así la seguridad y la fiabilidad. Los estudios han demostrado que las piezas granalladas tienen una vida útil significativamente más larga, lo que contribuye a la eficiencia y rentabilidad general de las operaciones aeroespaciales.

Productos sanitarios

En el campo médico, la pasivación es crucial para garantizar la seguridad y longevidad de los dispositivos médicos de acero inoxidable. Este tratamiento químico elimina el hierro libre de la superficie, formando una capa protectora de óxido que mejora la resistencia a la corrosión. Los instrumentos médicos, como herramientas quirúrgicas, implantes y equipos de diagnóstico, se someten a pasivado para garantizar que permanezcan estériles y libres de corrosión. La mayor resistencia a la corrosión que proporciona la pasivación es esencial para mantener la integridad y el rendimiento de los dispositivos médicos, especialmente en entornos en los que están expuestos a fluidos corporales y agentes de limpieza.

Normas y cumplimiento de la industria

Visión general de las normas industriales para el tratamiento de superficies metálicas

Las normas del sector desempeñan un papel fundamental a la hora de garantizar la calidad, coherencia y seguridad de los tratamientos de superficies metálicas. Estas normas proporcionan directrices para los procesos, las especificaciones de los materiales y los criterios de rendimiento que deben cumplirse para lograr los resultados deseados. Los fabricantes y las industrias deben cumplir estas normas para garantizar que sus productos metálicos sean fiables y duraderos.

Normas clave para los distintos metales

Preparación de la superficie del acero

La preparación de las superficies de acero, crucial para la eficacia de los revestimientos y tratamientos, se rige por la norma Sa 2.5 (ISO 8501), que especifica el grado de limpieza requerido para las superficies de acero. Esta norma garantiza que el óxido, la cascarilla de laminación y otros contaminantes se eliminen adecuadamente, proporcionando una superficie adecuada para los recubrimientos posteriores.

Aluminio Tratamiento superficial

Los tratamientos superficiales del aluminio suelen implicar la eliminación de la capa de óxido natural para mejorar la adherencia de los revestimientos. Normas como las de la ASTM (American Society for Testing and Materials) garantizan la uniformidad en procesos de tratamiento como el anodizado. Por ejemplo, la norma ASTM B580 especifica los requisitos para los revestimientos anódicos sobre aluminio, garantizando una calidad y un rendimiento uniformes.

Cobre y aleaciones de cobre

Mantener la limpieza y la conductividad es crucial para el cobre y sus aleaciones. Estas normas son vitales en las industrias electrónica y de fontanería, donde el rendimiento y la fiabilidad son esenciales.

Normas comunes de tratamiento de superficies metálicas

Galvanización y galvanización en caliente

La Society for Protective Coatings (SSPC) proporciona normas exhaustivas para los procesos de galvanizado. Por ejemplo, la norma SSPC-SP 16 establece los requisitos para la limpieza por chorro de metales no férreos, garantizando la eliminación de contaminantes y consiguiendo un perfil de superficie adecuado para el galvanizado.

Metales no ferrosos

La norma SSPC-SP 16 también es relevante para otros metales no férreos, como el acero inoxidable y el acero galvanizado. Esta norma especifica un perfil de superficie y un nivel de limpieza mínimos necesarios para una adhesión eficaz del revestimiento, garantizando una protección duradera contra la corrosión y el desgaste.

Cumplimiento de la normativa

Directrices sobre vertidos

La Agencia de Protección del Medio Ambiente de Estados Unidos (EPA) regula los vertidos de aguas residuales de las operaciones de acabado de metales. Esta normativa garantiza que los efluentes cumplan las normas medioambientales, minimizando el impacto sobre los ecosistemas y la salud humana. El cumplimiento de estas directrices es obligatorio para las instalaciones dedicadas al tratamiento de superficies metálicas.

Normas de anodizado

Los procesos de anodizado se rigen por normas como la ASTM B580, que garantizan la uniformidad y calidad de los revestimientos anódicos. Estas normas especifican los criterios de espesor, adherencia y rendimiento del aluminio anodizado, garantizando que los revestimientos proporcionen la protección y las cualidades estéticas necesarias.

Buenas prácticas para el cumplimiento de la normativa

Auditorías periódicas

La realización de auditorías periódicas es esencial para garantizar el cumplimiento de las normas y reglamentos del sector. Estas auditorías ayudan a identificar áreas de mejora y a garantizar que los procesos cumplen sistemáticamente las especificaciones requeridas.

Formación y certificación

La formación y certificación de los trabajadores es esencial para mantener un alto nivel en los tratamientos de superficies metálicas. Estos programas garantizan que el personal conozca las normas y técnicas más recientes, fomentando prácticas seguras y eficaces.

Innovación continua

Fomentar la innovación en las tecnologías de tratamiento de superficies puede mejorar la eficacia y reducir el impacto ambiental. Adoptando nuevos métodos y materiales que cumplan las normas del sector, las empresas pueden mejorar el rendimiento y la sostenibilidad de sus productos metálicos.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los tipos más comunes de tratamiento de superficies metálicas?

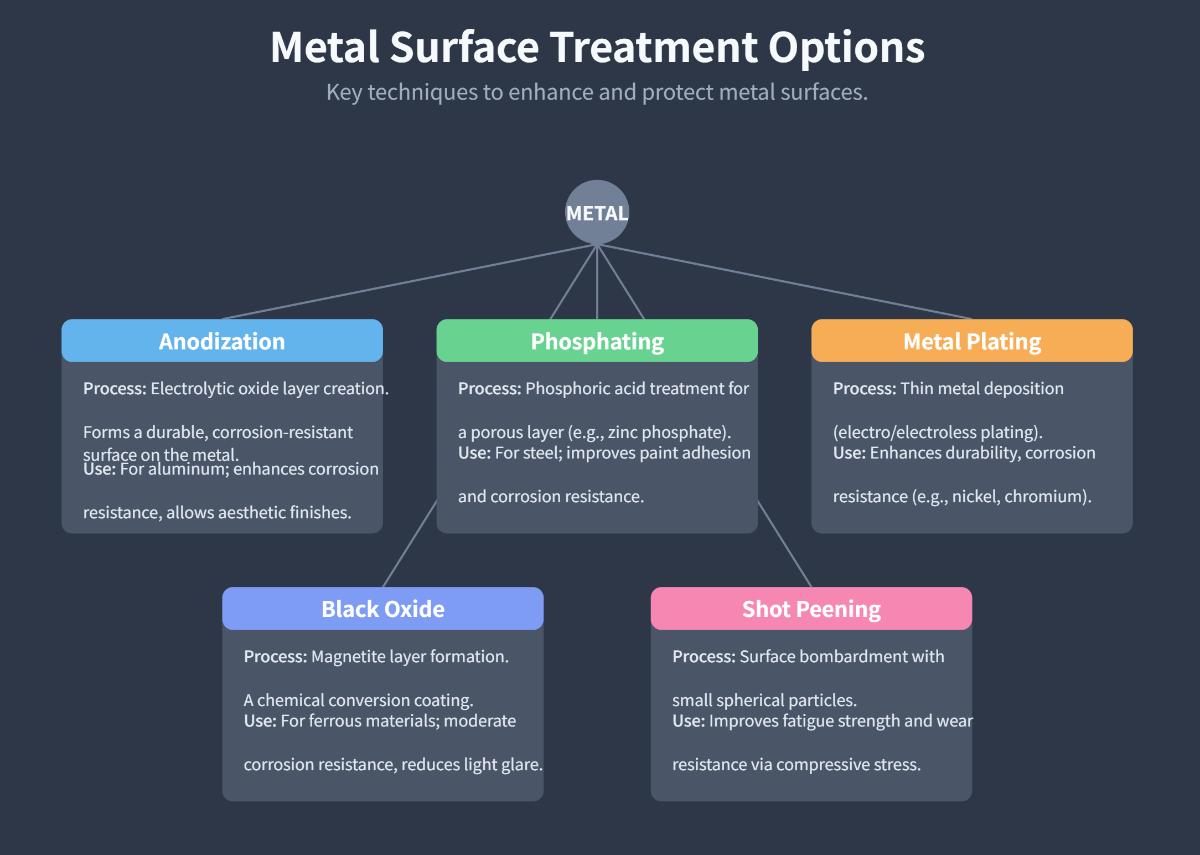

Los tipos más comunes de tratamiento de superficies metálicas son la anodización, el fosfatado, el chapado metálico, el óxido negro y el granallado.

La anodización se utiliza principalmente para el aluminio, mediante un proceso electrolítico que forma una capa de óxido duradera que mejora la resistencia a la corrosión y permite acabados estéticos. El fosfatado, que suele aplicarse al acero, consiste en tratar el metal con ácido fosfórico para crear una capa porosa que mejore la adherencia de la pintura y la resistencia a la corrosión, a menudo utilizando fosfato de zinc. El chapado metálico, que incluye la galvanoplastia y el chapado químico, deposita una fina capa de metal, como níquel o cromo, sobre el sustrato para mejorar la durabilidad y la resistencia a la corrosión. El tratamiento con óxido negro crea una capa de magnetita en los materiales ferrosos, proporcionando una resistencia moderada a la corrosión y reduciendo el resplandor de la luz. El granallado bombardea la superficie metálica con pequeñas partículas esféricas, induciendo tensiones de compresión para mejorar la resistencia a la fatiga y al desgaste. Cada uno de estos tratamientos ofrece ventajas únicas, lo que los hace adecuados para diversas aplicaciones industriales y decorativas.

¿Cómo elijo el tratamiento de superficie adecuado para mi proyecto?

Elegir el tratamiento superficial adecuado para su proyecto implica evaluar varios factores clave para garantizar un rendimiento y una durabilidad óptimos. En primer lugar, considere la compatibilidad del material; algunos tratamientos, como el anodizado, son ideales para el aluminio, mientras que el fosfatado funciona bien con el acero. A continuación, evalúe los requisitos específicos de resistencia a la corrosión y al desgaste en función de las condiciones ambientales a las que estará expuesto el material. Las necesidades estéticas y funcionales también deben influir en su elección; por ejemplo, el chapado metálico puede mejorar tanto el aspecto como la durabilidad de los componentes. El coste y la disponibilidad son consideraciones prácticas, ya que algunos tratamientos pueden ser más caros o requerir equipos especializados. Por último, asegúrese de cumplir las normas y reglamentos del sector para evitar problemas legales. Sopesando cuidadosamente estos factores, podrá seleccionar el tratamiento de superficies más adecuado para su proyecto.

¿Cuáles son las ventajas de la anodización del aluminio?

El anodizado ofrece varias ventajas notables para el aluminio, lo que lo convierte en un tratamiento de superficie muy valioso. Principalmente, la anodización mejora la resistencia a la corrosión del aluminio al formar una robusta capa de óxido en su superficie, lo que resulta especialmente beneficioso para los componentes expuestos a entornos duros. Este proceso también mejora la resistencia a la abrasión y la durabilidad general de las piezas de aluminio, alargando su vida útil al protegerlas del desgaste.

Además, la anodización permite la personalización estética mediante la aplicación de varios colores, que se consiguen tiñendo la capa de óxido. Esto no sólo mejora el atractivo visual, sino que también mantiene el aspecto metálico del aluminio. Además, el aluminio anodizado es fácil de mantener, ya que sólo requiere jabón suave y agua para su limpieza, y es rentable debido a sus bajos costes de acabado y a sus mínimas necesidades de mantenimiento. Estas ventajas combinadas hacen del anodizado una opción atractiva para mejorar tanto la funcionalidad como el aspecto de los componentes de aluminio en diversas aplicaciones.

¿Cómo mejora el fosfatado la resistencia a la corrosión?

El fosfatado mejora la resistencia a la corrosión creando una capa protectora de cristales de fosfato insolubles en las superficies metálicas, normalmente acero o hierro. Durante el proceso, el metal se sumerge en una solución que contiene ácido fosfórico e iones metálicos, que reaccionan para formar una capa de fosfato fuertemente adherida. Esta capa actúa como barrera, protegiendo el metal subyacente de los factores ambientales que causan la corrosión.

Además, la naturaleza rugosa y porosa del revestimiento de fosfato mejora la adherencia de los revestimientos o tratamientos posteriores, como pinturas o lubricantes, lo que mejora aún más la resistencia a la corrosión. Existen diferentes tipos de revestimientos de fosfato, incluido el fosfato de zinc, conocido por su excelente resistencia a la corrosión, lo que lo convierte en la opción preferida para diversas aplicaciones industriales.

¿Pueden combinarse los tratamientos superficiales para obtener mejores resultados?

Sí, los tratamientos superficiales pueden combinarse para obtener mejores resultados. La combinación de varios tratamientos aprovecha los puntos fuertes de cada proceso, lo que mejora el rendimiento global. Por ejemplo, el galvanizado seguido del recubrimiento en polvo proporciona una sólida resistencia a la corrosión gracias a la capa de zinc y una protección física adicional gracias al recubrimiento en polvo. Del mismo modo, el granallado puede mejorar la resistencia a la fatiga, mientras que la galvanoplastia posterior aumenta la durabilidad de la superficie.

Las principales ventajas de combinar tratamientos son una mejor adherencia, una estética personalizada y unas propiedades mecánicas optimizadas. Los métodos de pretratamiento, como el chorro de arena, pueden dar rugosidad a las superficies para mejorar la adherencia de los revestimientos. Además, la superposición de tratamientos permite obtener acabados a medida, como texturas y colores específicos, que no se consiguen con tratamientos individuales.

A la hora de combinar tratamientos, es fundamental tener en cuenta la compatibilidad de los procesos, la secuencia de las aplicaciones, los requisitos de los materiales y la rentabilidad. Una selección y secuenciación adecuadas garantizan que cada tratamiento complemente a los demás, dando como resultado superficies duraderas y de alto rendimiento. Este enfoque se adopta cada vez más en sectores como el de la automoción, el aeroespacial y el de la construcción, donde son habituales los requisitos de rendimiento complejos.

¿Qué diferencias hay entre los acabados estéticos y los funcionales?

Los acabados estéticos y funcionales en el tratamiento de superficies metálicas tienen finalidades distintas, aunque a veces pueden solaparse en cuanto a beneficios.

Los acabados estéticos tienen como principal objetivo realzar el atractivo visual de las superficies metálicas. Estos acabados pueden incluir apariencias de alto brillo, mate, cepillado o textura, que contribuyen a la identidad visual y la calidad percibida de un producto. Suelen utilizarse para hacer más atractivos los productos y diferenciarlos en el mercado, aumentando así su valor percibido.

Los acabados funcionales, por su parte, están diseñados para mejorar el rendimiento y la durabilidad de las superficies metálicas. Estos acabados mejoran propiedades como la resistencia a la corrosión, la resistencia al desgaste y la reducción de la fricción. Por ejemplo, el electropulido puede crear una superficie más lisa y menos propensa a la corrosión, mientras que el granallado puede aumentar la resistencia a la fatiga y al desgaste.

A pesar de sus objetivos principales, los acabados estéticos y funcionales a veces pueden proporcionar beneficios que se solapan. Por ejemplo, una superficie pulida no sólo tiene un aspecto atractivo, sino que también reduce la fricción y aumenta la durabilidad. Ambos tipos de acabado son cruciales en diversas industrias, como la automovilística, la aeroespacial, la de dispositivos médicos y la de electrónica de consumo, para satisfacer requisitos estéticos y funcionales específicos.