Al añadir elementos como zinc, estaño, plomo, níquel, manganeso, silicio y aluminio al cobre, se forman aleaciones de cobre. Las aleaciones de cobre con zinc como elemento aditivo se denominan latón, y las que tienen estaño o plomo, silicio, etc., como elementos aditivos principales, bronce. Además, existen otras aleaciones de cobre, como el cobre blanco (aleación de cobre y níquel).

I. Preparación de los tochos

Las materias primas para la forja de aleaciones de cobre incluyen principalmente cadenas de fundición y varillas extruidas.

Los lingotes se utilizan como tochos para grandes piezas forjadas, y deben someterse a un recocido de homogeneización antes de la forja para mejorar la plasticidad. Si hay defectos en la superficie del lingote, hay que pulirlos para limpiarlos o pelarlos antes de forjarlos.

Si el lingote se utiliza como pieza en bruto para forja, puede forjarse directamente tras una preparación adecuada de la palanquilla sin necesidad de repetidos recalcados como en las aleaciones de aluminio y magnesio, ya que la plasticidad de las aleaciones de cobre es mayor y la microestructura no es tan compleja como la de las aleaciones de aluminio y magnesio.

Las varillas extruidas son adecuadas para piezas forjadas de tamaño medio y pequeño o piezas forjadas libres. Para eliminar las tensiones residuales internas y evitar el agrietamiento, las barras extruidas deben recocido inmediatamente después de la deformación.

Las aleaciones de cobre se cortan a menudo con sierras circulares para obtener piezas brutas de aleaciones de cobre de alta calidad, que pueden mecanizarse directamente en un torno, con biselado de las caras extremas para eliminar los defectos superficiales.

II. Calentamiento previo a la forja

Lo mejor es utilizar calentamiento eléctrico para las aleaciones de cobre, aunque también se pueden utilizar hornos de llama. El calentamiento de aleaciones de cobre en un horno de resistencia con un termopar para controlar la temperatura del horno es bastante preciso, mientras que el calentamiento en un horno de llama da lugar a mayores errores de medición de la temperatura.

La temperatura de calentamiento de las aleaciones de cobre es inferior a la del acero, y es difícil garantizar una combustión estable a bajas temperaturas utilizando hornos de calentamiento de gas y aceite pesado, que requieren ajustes de boquillas. Por lo tanto, es mejor utilizar quemadores de baja temperatura.

En comparación, el horno de calentamiento con medios combustibles tiene algunas ventajas. Cuando un horno de calentamiento de carbón a alta temperatura necesita calentar aleaciones de cobre, puede mantener el llamado "fuego suave" reduciendo la cantidad de carbón y aire, a diferencia de los hornos de petróleo que pueden enfriarse rápidamente debido a procesos de combustión inestables.

Lo mejor es que la composición del gas de un horno de calentamiento sea neutra, pero es difícil obtener una atmósfera neutra en los hornos de llama ordinarios, ya que a menudo es ligeramente oxidante o reductora. Para todas las aleaciones con alto contenido en cobre que son muy susceptibles a la oxidación a altas temperaturas, como el cobre sin oxígeno, el latón con bajo contenido en cinc, el bronce al aluminio, el bronce al estaño y la alpaca, el calentamiento debe realizarse generalmente en una atmósfera reductora.

Las aleaciones de cobre con alto contenido en oxígeno no son adecuadas para el calentamiento en atmósfera reductora. Debido a que la atmósfera reductora contiene gases como H2, CO, CH4, cuando la temperatura de calentamiento supera los 700°C, estos gases se difundirán en el metal, formando vapor insoluble o CO2 en el cobre. Este vapor tiene una cierta presión, tratando de escapar del interior del metal, dando lugar a pequeñas grietas dentro del metal, haciendo que la aleación sea frágil, lo que se conoce como "fragilización por hidrógeno".

Al calentar cobre puro, lo mejor es utilizar una atmósfera ligeramente oxidante, que puede evitar la "fragilización por hidrógeno" y reducir la formación de incrustaciones de óxido. El latón con alto contenido en cinc es adecuado para calentarlo en una atmósfera ligeramente oxidante, lo que puede evitar la desgalvanización y la oxidación severa.

Debido a la buena conductividad térmica de las aleaciones de cobre, la carga en frío puede cargarse directamente a la temperatura más alta del horno y mantenerse durante cierto tiempo, siendo la temperatura del horno 50-100°C superior a la inicial. temperatura de forja (horno de llama) o 30-50°C más (horno eléctrico). El tiempo de calentamiento puede calcularse como 0,4-0,7min por milímetro de tamaño de la sección transversal (diámetro o longitud lateral). Basándose en la experiencia de producción, los tiempos de calentamiento para algunas aleaciones de cobre de uso común son los que se muestran en la Tabla 1.

Tabla 1 Tiempos de calentamiento del cobre y sus aleaciones

| Grado de aleación | Tiempo de calentamiento/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0,5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0,2, QSn6,5-0,4, QSn6,5-0,1, QA19-2, QA19-4, QAl10-3-1,5, QAl10-4-4, QSi3-1 | 0.7 |

Nota:

1. El tiempo de calentamiento comienza una vez que la aleación se ha calentado a la temperatura inicial de forja.

2. Los datos de la tabla corresponden al primer tiempo de calentamiento necesario; los calentamientos posteriores duran la mitad que el primer calentamiento.

3. La temperatura del horno debe ser de 30 a 100°C superior a la temperatura inicial de forja de la aleación.

III. Forja

1. Temperatura de deformación

La temperatura inicial de forja de las aleaciones de cobre es inferior a la del acero. Además, debido a la presencia de una zona de fragilidad a temperatura intermedia, el intervalo de temperaturas de forja es mucho más estrecho que el del acero al carbono, como se muestra en la Tabla 2. Las aleaciones de cobre presentan una zona de fragilidad entre 250 y 650°C, que se debe a la presencia de impurezas como el plomo y el bismuto en la aleación. Éstas tienen una solubilidad muy baja en la solución α-sólida y forman eutécticas de bajo punto de fusión con el cobre, como Cu-Pb y Cu-Bi, que se distribuyen en una red a lo largo de los límites de grano de la solución α-sólida, debilitando así la cohesión intergranular.

Tabla 2 Rango de temperaturas de forja de aleaciones de cobre

| Tipo de aleación | Grado de aleación | Temperatura de forja / °C | Temperatura de calentamiento +10&-20/ °C | Tiempo de mantenimiento / (min/mm) | |

| Empezar a forjar | Forjado de extremos | ||||

| Latón | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronce | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6,5-0,4 QSn7-0,2 | 790 | 700 | 700 | 0.7 | |

| Cobre puro | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Cobre blanco | B19 | 1000 | 850 | 1000 | |

Cuando se calienta por encima de 500°C, se produce una transformación a→a+β, disolviéndose el plomo y el bismuto en la solución sólida β, lo que mejora la plasticidad. Cuando la temperatura de calentamiento supera la transformación α+β→β, a temperaturas (~700°C), los granos β crecen rápidamente, reduciendo la plasticidad. Por lo tanto, la deformación de forja de las aleaciones de cobre se produce principalmente dentro del rango de temperaturas de la doble fase α+β. Deben tomarse medidas para evitar la pérdida excesiva de calor del material durante la forja de aleaciones de cobre.

Las herramientas y los moldes utilizados para la deformación deben precalentarse a una temperatura más alta. Durante la forja libre, precalentar las herramientas de operación a 200-250°C, actuar con rapidez durante la operación y girar con frecuencia el tocho sobre el yunque para evitar una pérdida excesiva de calor del tocho, lo que permite un mayor tiempo de operación dentro de un calentamiento. Antes de forjar la matriz, precalentarla a 150-300°C y reducir al mínimo el tiempo de permanencia de la aleación de cobre en el molde. De lo contrario, pueden producirse grietas durante el forjado.

Por ejemplo, durante el punzonado, si la temperatura del punzón es baja, puede hacer que la temperatura alrededor del agujero baje y se agriete; si se corta la cabeza en la zona de temperatura frágil, la fractura aparecerá de grano grueso, y si se recorta inmediatamente después de forjar la matriz, a menudo se desgarra el cuerpo de la pieza forjada. Por el contrario, si se recorta después del enfriamiento con agua, este fenómeno no se produce.

Por otro lado, si la temperatura final de forja es demasiado alta, provocará crecimiento de grano, y a diferencia del acero al carbono, el crecimiento de grano en las aleaciones de cobre no puede refinarse mediante tratamiento térmico, por lo que al seleccionar las temperaturas de deformación de forja utilizando la Tabla 2, deben elegirse diferentes valores en función de las diferentes condiciones de deformación.

Por ejemplo, la forja en matriz de neumáticos QAl94 se enfría más rápidamente que la forja blanca. Para la misma aleación, la temperatura de deformación varía con el estado de tensión, el grado de deformación, la velocidad de deformación y otras condiciones de deformación. La Tabla 3 presenta las diferentes temperaturas de deformación para la misma aleación de cobre bajo diferentes condiciones de deformación.

Tabla 3 Temperatura de deformación de la aleación de cobre

| Aleación | Temperatura/ °C | |

| Forja, forja en estampa | Extrusión | |

| Cobre | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Latón | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronce | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6,5-0,4 | 680~770 | |

| QCr0,5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2,5-1,5 | 850~950 | |

2. Grado de deformación y velocidad de deformación

Para evitar los granos gruesos, se requiere que cada deformación de la forja de aleación de cobre sea mayor que la cantidad de deformación crítica, es decir, más de 10% a 15%.

La mayoría de las aleaciones de cobre no son sensibles a la velocidad de deformación y pueden forjarse en prensas o martillos, pero es preferible forjar en prensas. El latón que contiene plomo es muy sensible a la velocidad de deformación, mostrando diferencias significativas de plasticidad durante la deformación por tracción estática y dinámica, y dichas aleaciones deben forjarse en prensas.

El bronce al estaño-fósforo y el bronce al manganeso presentan importantes efectos térmicos durante la forja. Si la velocidad de deformación es demasiado rápida, puede producirse sobrecalentamiento e incluso quemaduras.

3. Características de forja, diseño de matrices y funcionamiento del proceso

Los principios de diseño de las forjas y matrices de forja de aleaciones de cobre son los mismos que los de las forjas de acero. Sin embargo, debido al menor factor de fricción entre las aleaciones de cobre y las matrices de acero, el ángulo de desmoldeo de las aleaciones de cobre es menor que el del acero. Debido al estrecho intervalo de temperaturas de forja y a la buena conductividad térmica, no suele utilizarse la forja por membrana con varias matrices, y rara vez se utilizan matrices de preforja debido a la buena fluidez.

En el caso de las piezas forjadas de formas complejas, pueden forjarse en bruto y, a continuación, forjarse en matriz para darles forma. La rugosidad superficial de la cavidad de la matriz suele ser de Ra1,60 a Ra0,40μm. Las aleaciones de cobre son muy adecuadas para el conformado por extrusión.

En el caso de las piezas forjadas de latón con plomo, si el grado de deformación es grande y la velocidad de deformación es rápida, el efecto térmico es significativo, lo que provoca un aumento de la temperatura de la aleación y funde las impurezas de baja fusión de la aleación, destruyendo las uniones intergranulares. Por lo tanto, al diseñar las piezas forjadas y formular las especificaciones del proceso de forja, el grado de deformación y la temperatura de deformación deben determinarse razonablemente en función de las condiciones específicas.

Dado que las aleaciones de cobre son más sensibles a las tensiones internas que el acero al carbono, si no se eliminan, se agrietarán por sí solas durante su uso, lo que requiere que la temperatura de deformación y la cantidad de deformación sean relativamente constantes durante toda la forja. Por lo tanto, durante la forja, el martilleo debe ser ligero y rápido, y la cantidad de martilleo no debe ser demasiado grande. Una vez que el tocho ha sufrido un cierto grado de deformación, se puede aumentar adecuadamente la cantidad de deformación.

Cuando se forjan piezas de forja de ejes largos, es necesario girar con frecuencia el cabezal durante la operación para mantener la temperatura de deformación de cada sección similar en un solo calentamiento. El resultado es una microestructura uniforme y unas propiedades mecánicas más consistentes.

Dado que las aleaciones de cobre son relativamente blandas, los escalones y esquinas que se extruyen al alargar el tocho son más agudos que cuando se alarga el acero. Si la cantidad presionada es demasiado grande, es fácil que se formen pliegues en el escalón durante el siguiente golpe de martillo. Por lo tanto, la relación entre el avance y el prensado durante el alargamiento debe ser ligeramente mayor que cuando se alarga el acero. Desde este punto de vista, el martilleo de aleaciones de cobre también debe ser lo más ligero y rápido posible, y deben hacerse grandes esquinas redondeadas en el borde de la base.

Las aleaciones de cobre son propensas a plegarse durante la forja, por lo que el radio de la esquina redonda en el punto de inflexión en el proceso previo a la forja del tocho debe ser mayor que el del acero. Además, una vez que se produce un pliegue, es necesario eliminarlo posteriormente, lo que provocará un mayor consumo de metal, por lo que la tolerancia de mecanizado y el cálculo de material deben aumentarse adecuadamente en comparación con las piezas forjadas de acero.

4. Enfriamiento y recorte

Una vez forjada la aleación de cobre, suele enfriarse al aire. Las piezas forjadas de aleación de cobre se suelen recortar a temperatura ambiente, y el recorte en caliente solo es necesario en los siguientes casos:

(1) Las piezas forjadas de aleaciones de cobre con muy baja plasticidad a temperatura ambiente, como los bronces de aluminio con alto contenido de aluminio como QAI9, QAI10-4-4, que tienen baja plasticidad y alta resistencia a temperatura ambiente, se desgarran en la zona de recorte durante el recorte en frío. La práctica de producción muestra que incluso las piezas forjadas de bronce de aluminio de pequeño tamaño no deben recortarse en frío.

(2) Piezas forjadas de gran tamaño. La temperatura para el recorte en caliente suele rondar los 420 °C.

IV. Lubricación durante la forja

Los lubricantes para matrices suelen utilizar una mezcla de grafito coloidal con agua o aceite. Existen dos tipos de lubricantes para la extrusión de aleaciones de cobre: lecitina de soja + polvos de talco + aceite cilíndrico n.º 38 + polvo de grafito (trazas); aceite del sistema de pérdida total (95%) + polvo de grafito (5%). Los lubricantes para la extrusión en frío de aleaciones de cobre incluyen: aceite industrial de soja, aceite vegetal, aceite de ricino y estearato de zinc en polvo.

V. Limpieza y tratamiento térmico

El principal método de limpieza de las piezas forjadas de aleaciones de cobre después de la forja es el decapado, y las piezas forjadas pequeñas se limpian a veces mediante chorro de arena. El proceso de decapado de piezas forjadas se muestra en la Tabla 4.

Tabla 4 Proceso de decapado en forja de cobre y aleaciones de cobre

| Proceso de decapado | Componentes de la solución | Temperatura de la solución/℃ | Tiempo de inmersión/min | Nota |

| Desengrasante | NaOH o KOH Densidad 3.2 o 2.12, pureza ≥95% o 88%, concentración 50~70g/L | 60~80 | Generalmente 3~5, el tiempo de permanencia específico depende del grado de contaminación de aceite en la superficie de la forja. | Si no hay contaminación de aceite en la superficie de la forja, no es necesario desengrasar. |

| Lavado | Enjuague con agua | Agua corriente a temperatura ambiente | 1~2 | |

| Agua caliente 50~60°C | ||||

| Lavado ácido | HNO3 : Densidad 1.53, Pureza ≥96% Concentración 200~300g/L ① | Temperatura ambiente | 1~3 | El tiempo de remojo debe determinarse en función del estado real de la superficie de forja |

| Fracción de volumen de 4%~15% H2SO4 + exceso de H2O; Fracción volumétrica de 40%~90% HCI + exceso de H2O ② | 20~60 20 | 0.5~5 1~2 | Quitar la escala | |

| 10% NaOH + exceso de H2O (fracción de volumen) Enjuague con agua Repita | Temperatura ambiente | 2~6 | Eliminar la película de óxido de la superficie de las piezas forjadas de bronce de aluminio | |

| Lavado | Lavado con agua | Temperatura ambiente | El tiempo de lavado es arbitrario | Limpiar el líquido residual en la superficie de las piezas forjadas |

| Tratamiento de brillo | Anhídrido crómico (CrO 3 ) 30~50g/L (densidad relativa 2,7) pureza ≥98% Ácido sulfúrico 2~3g/L (densidad 1,84, pureza ≥92%) | Temperatura ambiente | Generalmente 2~5s dependiendo de la situación real | |

| Lavado | Aclarado con agua caliente | 60~80 | 3~5 | |

| Secado | Secar con aire comprimido | |||

| Inspección | La superficie de la forja debe estar limpia y brillante, no debe estar demasiado corroída, pero se admiten manchas negras | |||

① Aplicable al decapado general de piezas forjadas de aleaciones de cobre.

② Aplicable al decapado de piezas forjadas de cobre y latón.

Las piezas forjadas de aleaciones de cobre con alto contenido en silicio pueden formar una capa de óxido de sílice en la superficie, que sólo puede eliminarse con ácido fluorhídrico.

Para las piezas forjadas de aleaciones de cobre con alto contenido en níquel, lo mejor es calentarlas en una atmósfera controlada para reducir la formación de cascarilla de óxido superficial. La cascarilla de óxido superficial menor puede eliminarse con una solución de decapado para latón. Si la cascarilla de óxido de la superficie de forja es gruesa, es difícil eliminarla con el método de decapado antes mencionado, ya que el óxido de níquel tiene poca solubilidad en dichas soluciones.

Existen dos tipos de tratamiento térmico para las piezas forjadas de latón: el recocido de alivio de tensiones a baja temperatura y el recocido de recristalización. El recocido de alivio de tensiones a baja temperatura se utiliza principalmente para productos deformados en frío. Su objetivo es eliminar las tensiones internas de la pieza, evitar la corrosión bajo tensión y la deformación durante el mecanizado, y garantizar determinadas propiedades mecánicas.

El método de recocido a baja temperatura consiste en mantener la temperatura a 260-300°C durante 1-2 horas y, a continuación, enfriar al aire. El objetivo del recocido de recristalización es eliminar el endurecimiento por deformación y conseguir una estructura más uniforme. La temperatura de recristalización del latón es de unos 300-400°C, siendo las temperaturas de recocido habituales de 600-700°C. En el caso del latón α, como no se produce ningún cambio de fase durante el recocido, el método de enfriamiento del recocido no afecta significativamente a las propiedades de la aleación, y puede enfriarse en aire o en agua.

En el caso del latón (α+β), dado que la transformación de fase α→β se produce durante el calentamiento del recocido y la transformación de fase β→α se produce durante el enfriamiento, cuanto más rápido sea el enfriamiento, más fina será la fase α precipitada y aumentará la dureza de la aleación. Si se desea mejorar la maquinabilidad de la aleación, debe utilizarse una velocidad de enfriamiento más rápida; si se desea mejorar la plasticidad de la aleación, debe aplicarse un enfriamiento lento.

El método de tratamiento térmico para el bronce forjado también es el recocido. Sin embargo, en el caso de las aleaciones que pueden reforzarse mediante tratamiento térmico (temple, envejecimiento), como el bronce al berilio y el bronce al silicio-níquel, no suele realizarse el recocido. En las tablas 5 y 6 se indican las temperaturas de recocido para varios tipos de latón y bronce.

Tabla 5 Temperaturas de recocido para varios tipos de latón

| Grado de aleación | Temperatura de recocido de distensión a baja temperatura/°C | Temperatura de recocido de recristalización/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabla 6 Temperaturas de recocido de varios tipos de bronce

| Grado de aleación | Temperatura de recocido/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6,5-0,1 | 600~650 |

| QSn6,5-0,4 | 600~650 |

VI. Ejemplo del segundo proceso

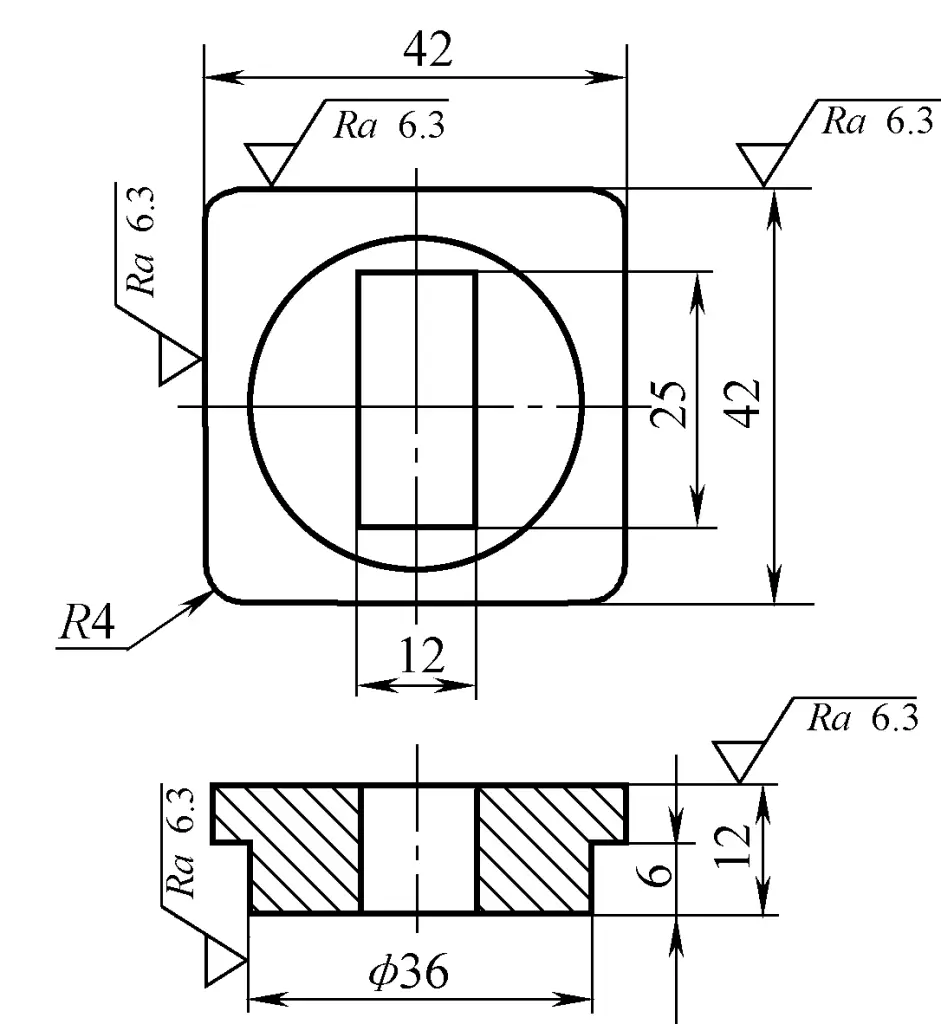

La pieza de brida que se muestra en la figura 1 tiene una forma relativamente sencilla y requiere poca precisión y rugosidad superficial. Originalmente se fresaba a partir de un tocho cuadrado con una longitud lateral de 47 mm y una altura de 20 mm, por lo que presentaba una baja eficiencia de producción y una elevada pérdida de metal (0,3 kg por pieza en bruto). Más tarde, el método se cambió por el de forja en matriz, colocando una pieza en bruto redonda de φ35mm×22,5mm en el molde inferior, y forjándola en un solo calentamiento en una prensa de fricción de 1600kN.

(HPb59-1 Latón de plomo)

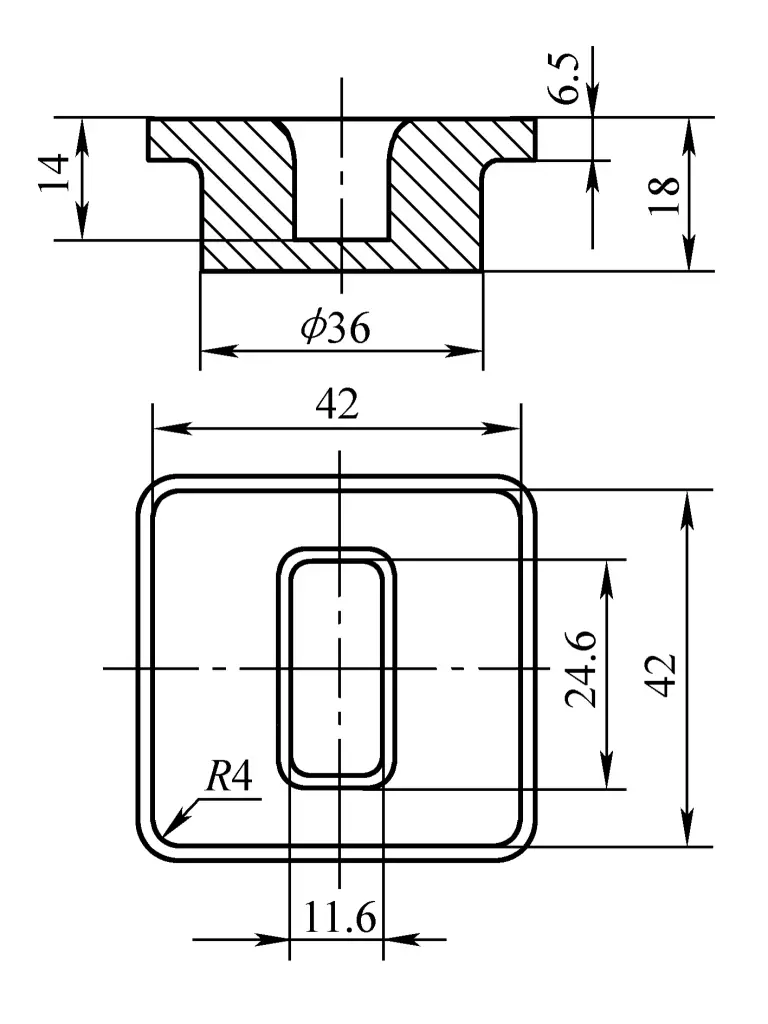

La forma y las dimensiones principales de la brida de forja se muestran en la figura 2. La longitud de la pieza en el diámetro de 36 mm es de 11,5 mm, es decir, 5,5 mm más que la pieza correspondiente del componente, lo que sirve de mandril de mecanizado durante el torneado. Este mandril de mecanizado se corta después, dando como resultado un componente con agujero pasante. Dado que la forja utiliza un mecanismo de carga superior para el desmoldeo, el calado de la forja es mínimo; sólo 30'.

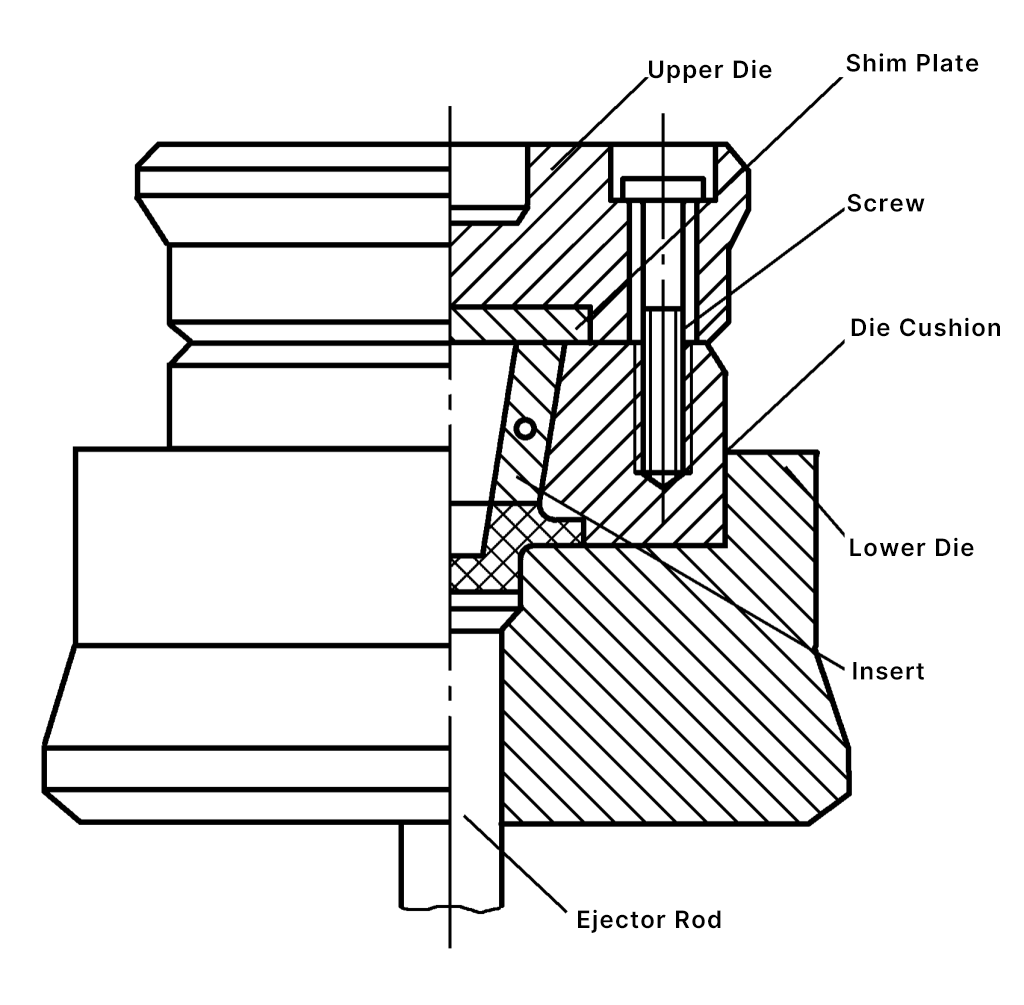

La matriz de forja utiliza una estructura de inserción (véase la figura 3). Los materiales del punzón y de la matriz inferior utilizan 3Cr2W8V, con una dureza de tratamiento térmico de 43~48HRC. La rugosidad superficial de la ranura de la matriz de forja es Ra1,60μm. Toda la matriz de forja está montada en un soporte de matriz con un dispositivo de guía, y se produce una pequeña cantidad de rebaba lateral durante la etapa de conformado final.

Tras cambiar a la forja en matriz para esta pieza, cada pieza en bruto ahorra 0,115 kg de peso en comparación con el proceso original. Las piezas en bruto se calientan en un horno eléctrico de tipo caja, con un rango de temperatura de forja de 730 a 630°C. Tras la forja en coquilla, se realiza un recorte en frío, seguido de un recocido.