I. Conocimientos básicos del proceso

1. Visión general de los instrumentos de medida y medición

Las herramientas utilizadas para medir las dimensiones y formas de las superficies mecanizadas se denominan instrumentos de medición. Durante el proceso de mecanizado, la precisión dimensional y geométrica de las piezas sólo puede controlarse mediante la medición. Por lo tanto, para garantizar que los componentes o productos cumplen los requisitos de los planos, es necesario utilizar instrumentos de medición para los trabajos de medición.

La esencia de la medición es el proceso de comparación entre una cantidad estándar (unidad de referencia) y una determinada cantidad medida. En la Tabla 1 se muestran las unidades de referencia de medición más comunes. La unidad de longitud imperial más utilizada es la pulgada, 1 pulgada = 25,4 mm. Otras unidades imperiales de longitud son los pies y los octavos, con las siguientes relaciones de conversión:

1 pie = 12 pulgadas

1 pulgada = 8 octavos

Tabla 1 Unidades de referencia de medida comunes

| Nombres comunes de las unidades | Unidad Símbolo | Comparación Unidad de referencia |

| Contador | m | Unidad de referencia |

| Decimetro | dm | 0.1m |

| Centímetro | cm | 0.01m |

| Milímetro | mm | 0.001m |

| Micra (también llamada mil o mil) | - | 0.00001m |

| Micrómetro | μm | 0.000001m |

2. Tipos, especificaciones y principios de medición de los instrumentos de medida habituales

(1) Instrumentos de medición sencillos

1) Regla de acero

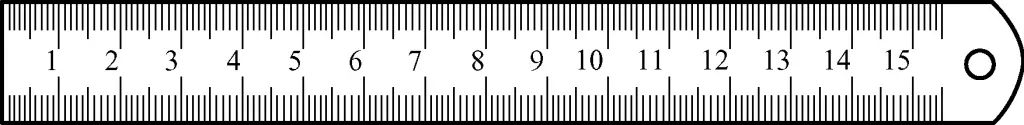

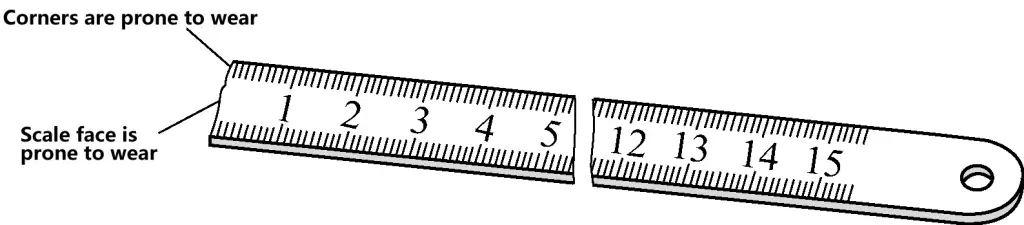

La figura 1 muestra la vista externa de una regla de acero común, con un valor de lectura mínimo de 1 mm. Las lecturas inferiores a 1 mm sólo pueden estimarse. Las reglas de acero se clasifican por rangos de longitud de medición, con especificaciones comunes que incluyen 150 mm, 300 mm, 500 mm y 1.000 mm.

2) Regla de filo de cuchillo

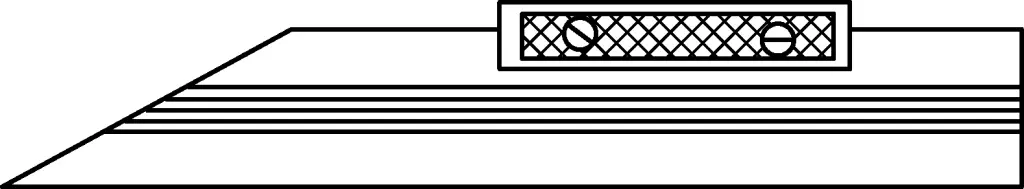

Como se muestra en la figura 2, la regla de filo de cuchilla es una herramienta de medición utilizada para medir la rectitud y planitud de las superficies de las piezas de trabajo. Se clasifica por la longitud del filo de la cuchilla, con especificaciones comunes que incluyen 75 mm, 125 mm, 175 mm, etc.

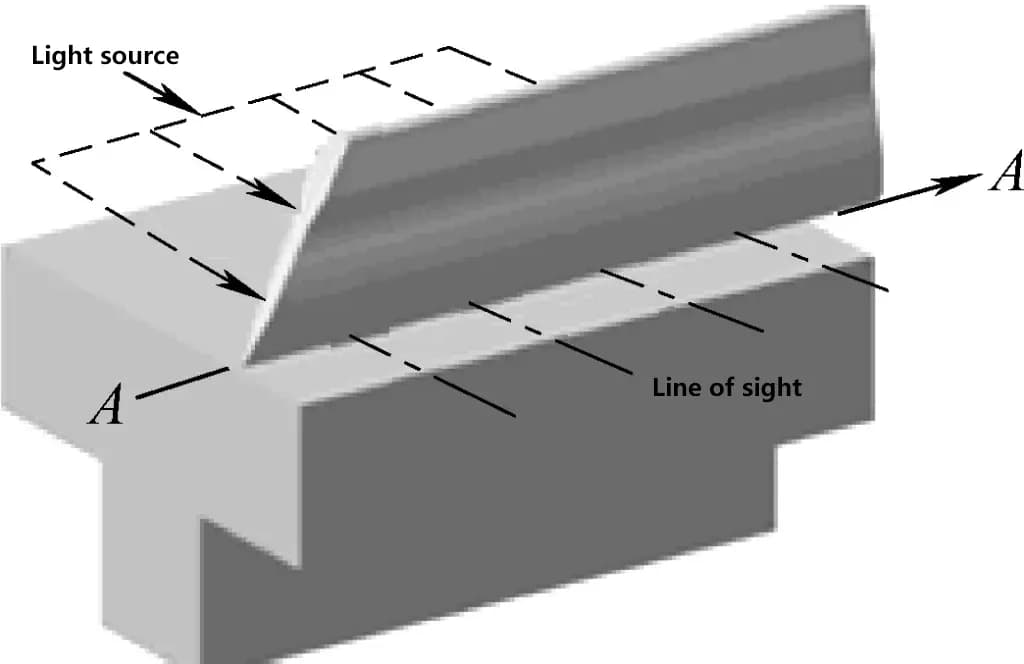

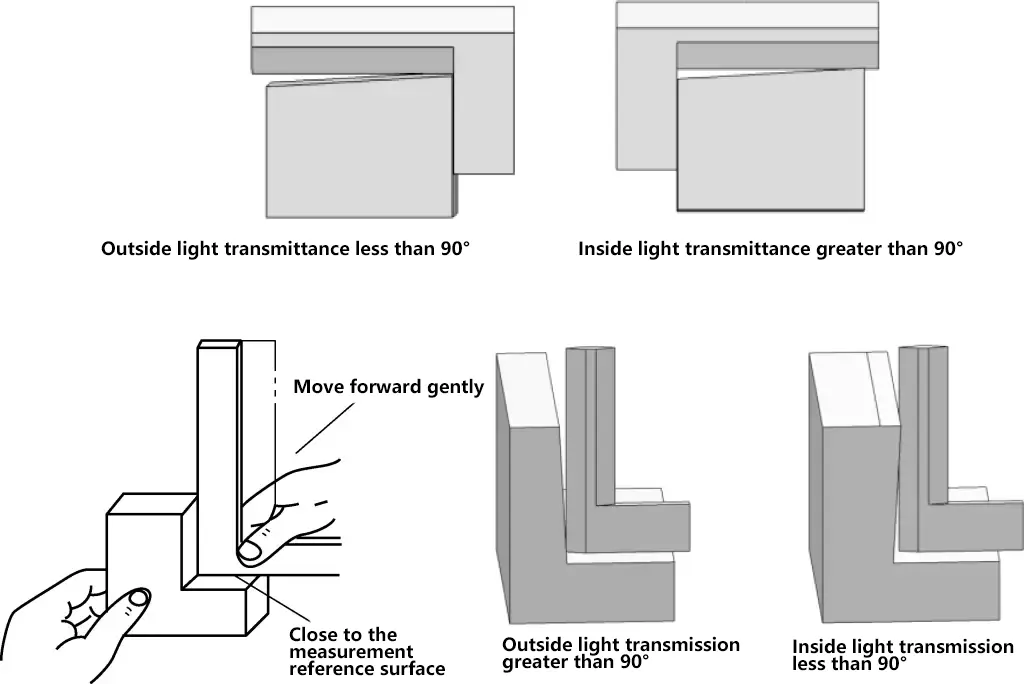

Como se muestra en la figura 3, el principio de medición de la regla de filo de cuchillo es el siguiente: coloque suavemente el filo de la regla de filo de cuchillo sobre la superficie que se va a medir y juzgue la desviación de la rectitud mediante el método de transmisión de luz. Durante la inspección, si puede verse una línea de luz uniforme y tenue, indica que la superficie de la pieza es recta en la dirección medida.

3) Prueba Square

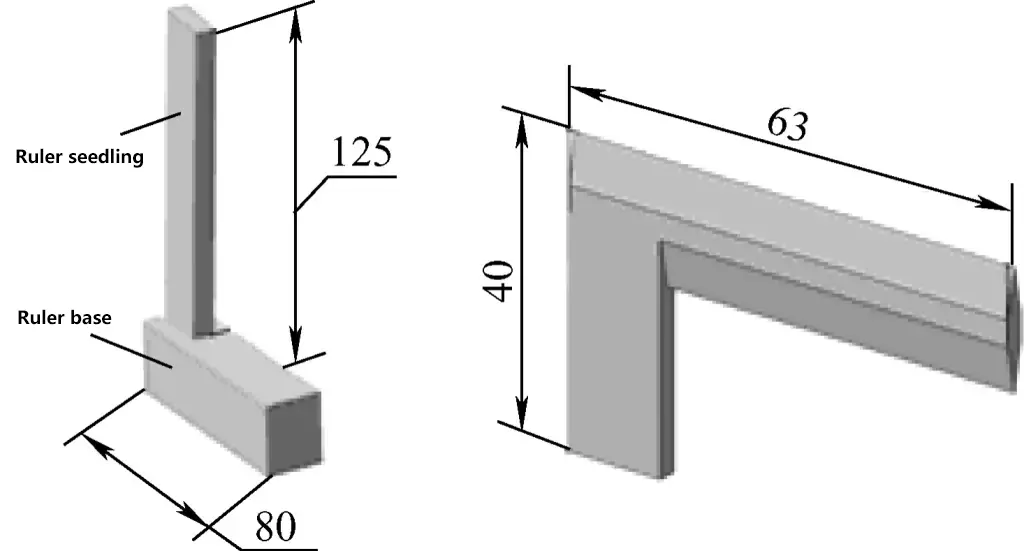

Una escuadra de prueba es una herramienta utilizada para medir la perpendicularidad de las superficies internas y externas de las piezas de trabajo. Como se muestra en la figura 4, las especificaciones más comunes son 63 mm × 40 mm, 125 mm × 80 mm y algunas otras.

Como se muestra en la figura 5, el principio de medición de la escuadra de prueba es el siguiente: cuando se mide la perpendicularidad de ángulos rectos internos y externos utilizando el método de la rendija de luz, el operario debe situarse frente a la fuente de luz, presionar firmemente la base de la escuadra contra la superficie de referencia de medición y, a continuación, mover suavemente la escuadra de prueba. El error de perpendicularidad entre la superficie medida y la superficie de referencia se juzga mediante el método de transmisión de luz.

4) Palpador

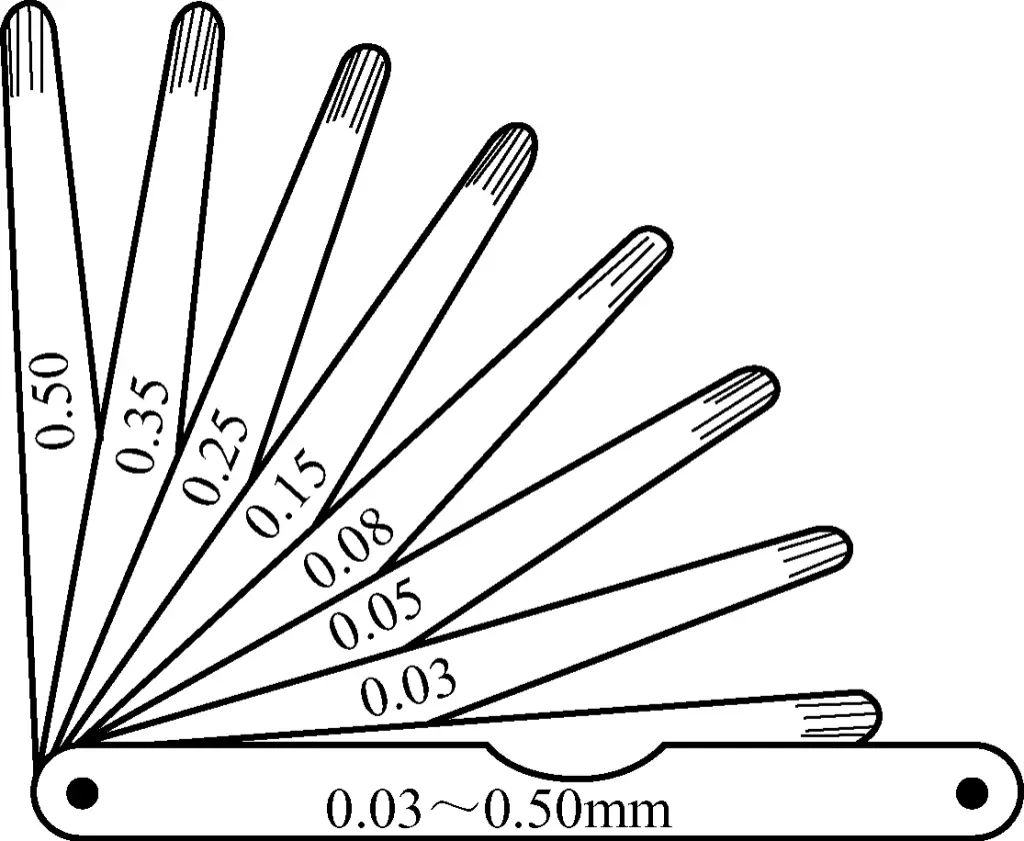

Una galga de espesores consiste en un conjunto de finas láminas de acero de distintos grosores, que suelen utilizarse para medir la separación entre dos superficies en contacto. La galga de espesores mostrada en la figura 6 oscila entre 0,03 y 0,5 mm. Tras estimar inicialmente el tamaño de la separación, se combinan las láminas de la galga de espesores adecuadas para su uso.

(2) Instrumentos de medida Vernier

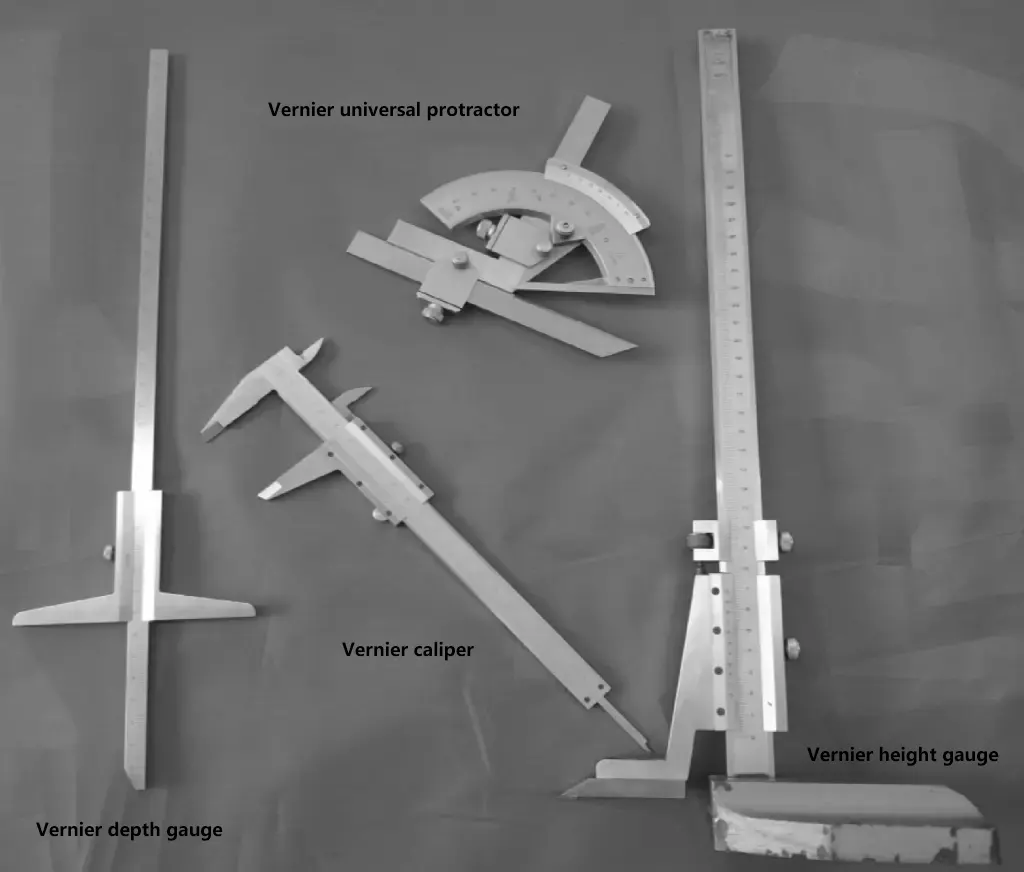

Los instrumentos de medida Vernier son herramientas de medida de precisión media. Como se muestra en la figura 7, la estructura, el principio de la escala y el método de lectura de los instrumentos vernier son básicamente los mismos. Suelen incluir calibres vernier, medidores de profundidad vernier, medidores de altura vernier y transportadores vernier.

1) Calibre Vernier

① Tipos de calibres vernier

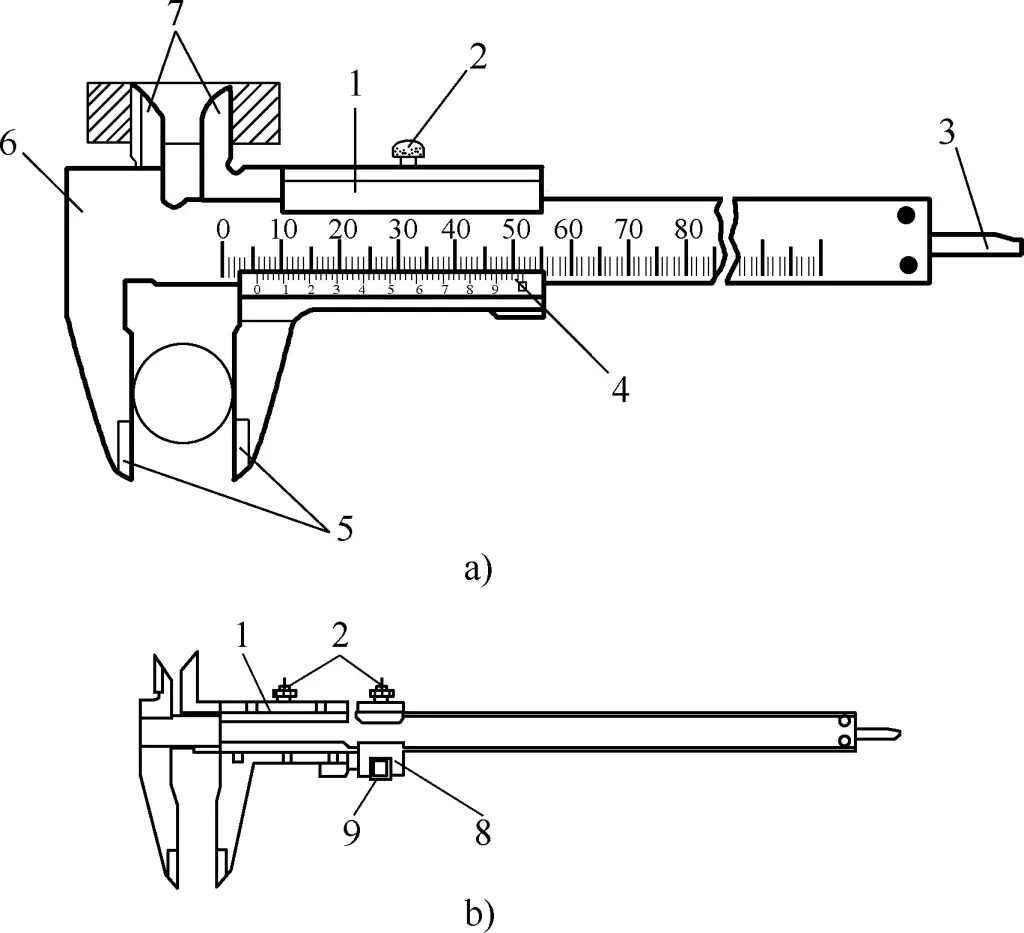

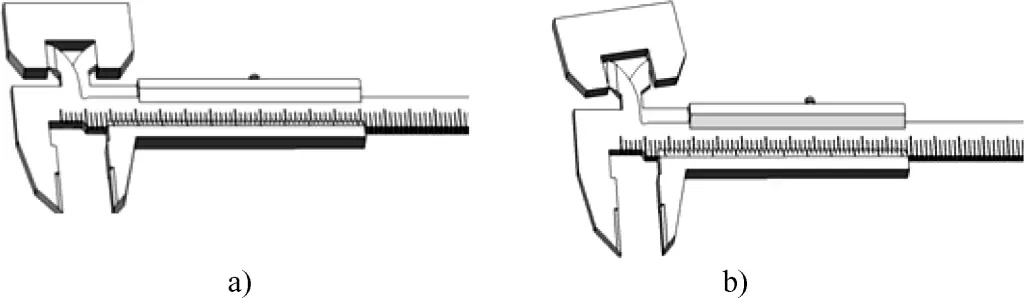

La precisión de medición de los calibres vernier puede alcanzar los 0,02 mm (el valor mínimo de lectura es de 0,02 mm), y pueden medir directamente el diámetro exterior, el diámetro del orificio, la longitud, la anchura, la profundidad y la distancia del orificio de las piezas de trabajo. La figura 8a muestra el aspecto y la estructura de un calibre vernier común. La figura 8b muestra el aspecto y la estructura de un calibre con dispositivo de ajuste fino.

a) Aspecto y estructura de un calibre vernier común

b) Aspecto y estructura de un calibre con dispositivo de ajuste fino

1-Marco

2-Tornillo de bloqueo

3-Vara de profundidad

Escala de 4 tornillos

5-Mordazas de medición exteriores

6-Escala principal

7-Mordazas de medición interiores

8-Dispositivo de ajuste fino

9-Rueda de ajuste de la holgura

La diferencia entre ambos: En un calibre vernier común, tras aflojar el tornillo de bloqueo del bastidor, éste impulsa la escala vernier para que se deslice a lo largo de la escala principal. Cuando la superficie de medición de las mordazas entra en contacto con la superficie medida de la pieza, la presión de contacto se controla mediante la fuerza de empuje de la mano derecha, y se lee el tamaño medido. En el caso de un calibre vernier con dispositivo de ajuste fino, es necesario aflojar tanto los tornillos de bloqueo del armazón como los del dispositivo de ajuste fino para que el armazón accione el movimiento de la escala vernier.

Después de que la superficie de medición de las mordazas entre en contacto con la superficie de medición de la pieza, se puede apretar primero el tornillo de bloqueo del dispositivo de ajuste fino y, a continuación, girar la rueda de ajuste de holgura del dispositivo de ajuste fino para que las mordazas de medición entren en contacto con la superficie de medición con más fuerza. Por último, apriete el tornillo del bastidor para obtener un resultado de medición más preciso.

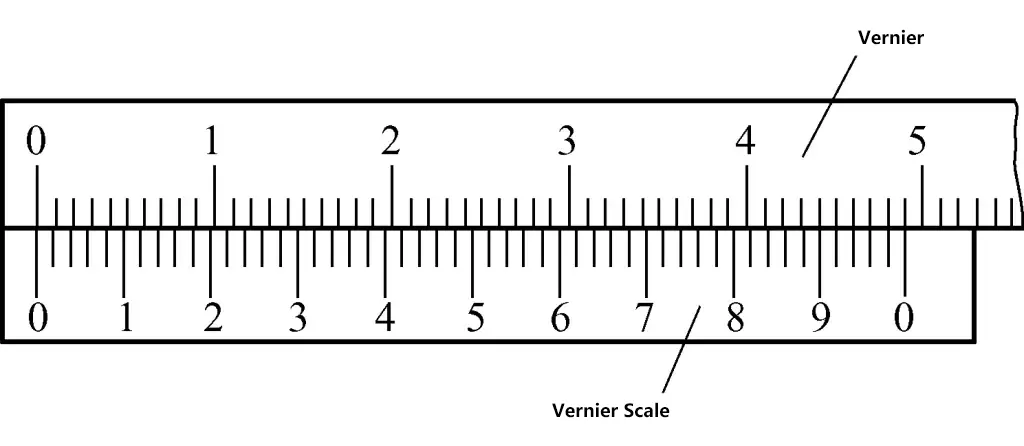

② Principio de escala del calibre vernier con precisión de 0,02 mm.

Como se muestra en la figura 9, cada pequeña división de la escala principal es de 1 mm. Cuando se combinan las dos mordazas, 50 divisiones en la escala vernier equivalen exactamente a 49mm en la escala principal. Así, el intervalo de cada división en la escala vernier = 49mm/50 = 0,98mm. La diferencia entre el intervalo de cada división en la escala principal y la escala vernier es (1-0,98)mm = 0,02mm.

③ Método de lectura para calibre vernier con precisión de 0,02 mm.

En la figura 10, la línea cero de la escala del nonio está entre 34 y 35 mm, y la línea de división 24 de la escala del nonio se alinea con una línea de la escala principal. Por lo tanto, la parte entera del tamaño medido es 34 mm, y la parte decimal es 24 × 0,02 mm = 0,48 mm. El tamaño medido es (34 + 0,48)mm = 34,48mm.

A partir de lo anterior, los pasos para leer la medida de un calibre vernier son los siguientes:

- Determine el valor entero, que es el número de milímetro entero antes de la línea cero de la escala del nonio, como 34 mm en el ejemplo anterior.

- Observe si el valor decimal es superior a 0,5 mm. Si se considera que el valor decimal es superior a 0,5 mm, observe la línea alineada después de la marca "5" de la escala del nonio; si se considera que el valor decimal es inferior a 0,5 mm, observe la línea alineada antes de la marca "5" de la escala del nonio. Como en el ejemplo anterior, la 4ª división después de la marca "4" de la escala vernier se alinea perfectamente con una línea de la escala principal, por lo que el valor decimal es 0,48 mm.

- El resultado final de la medición es: valor milimétrico entero + valor decimal = 34,48mm.

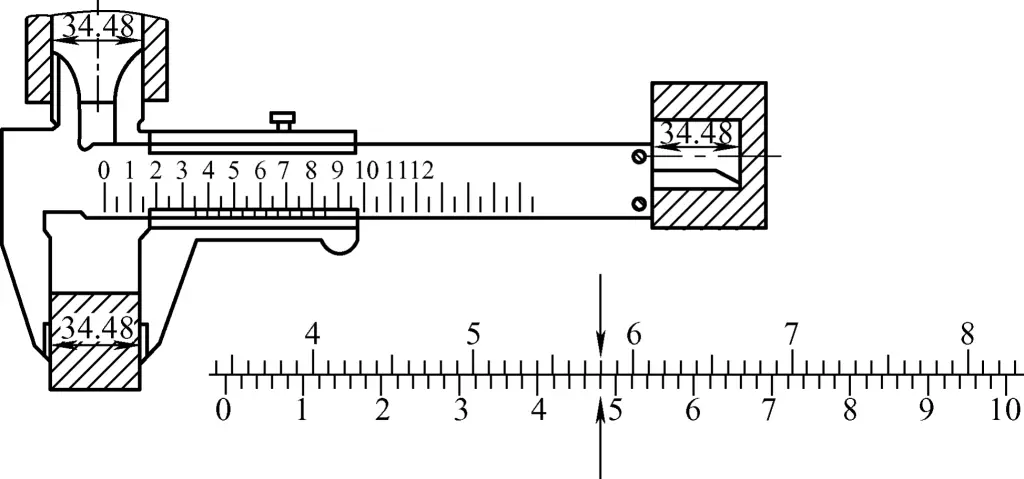

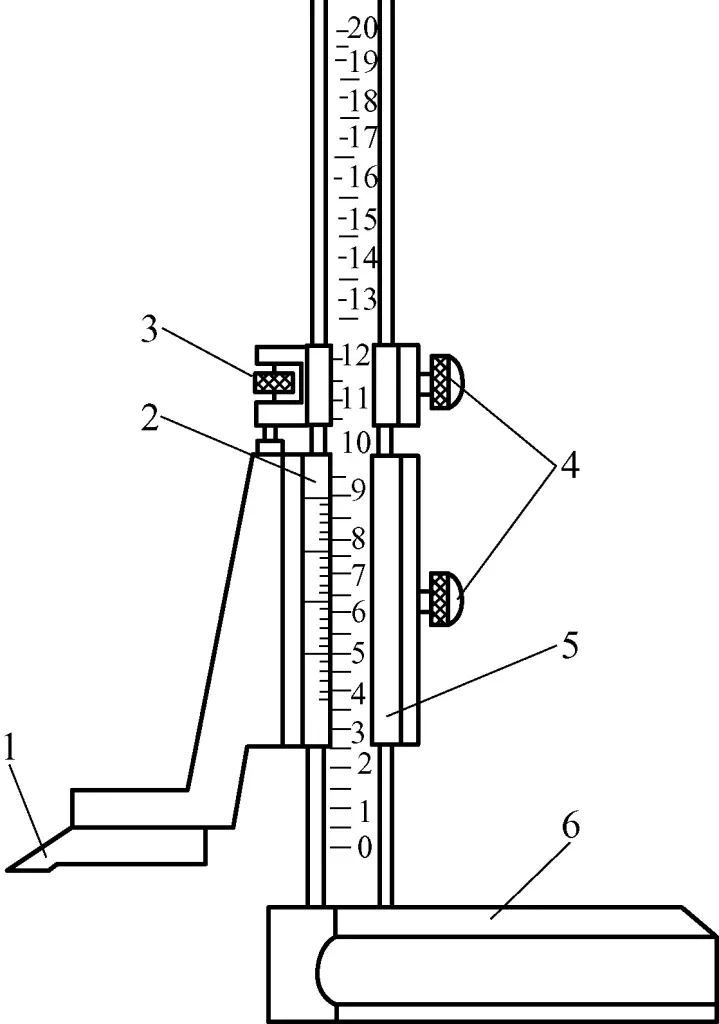

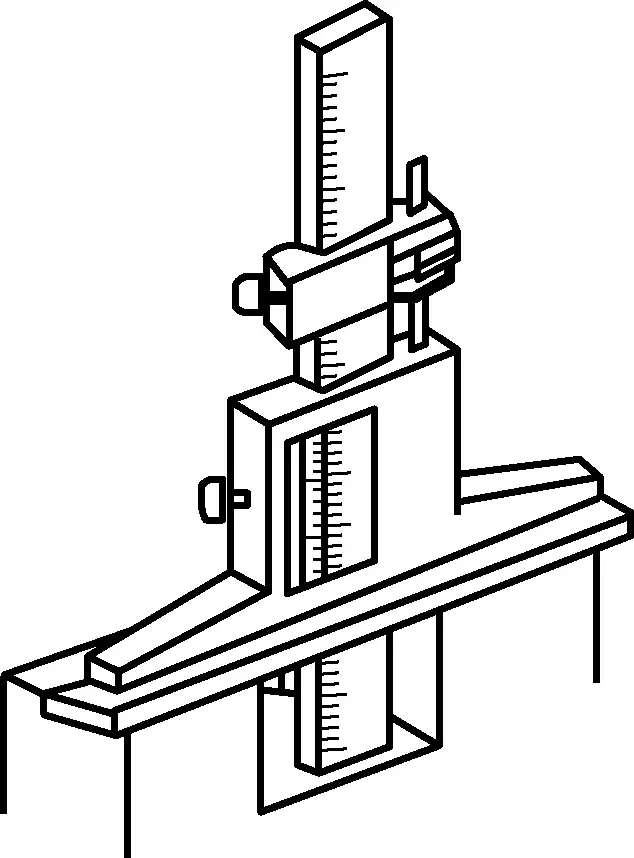

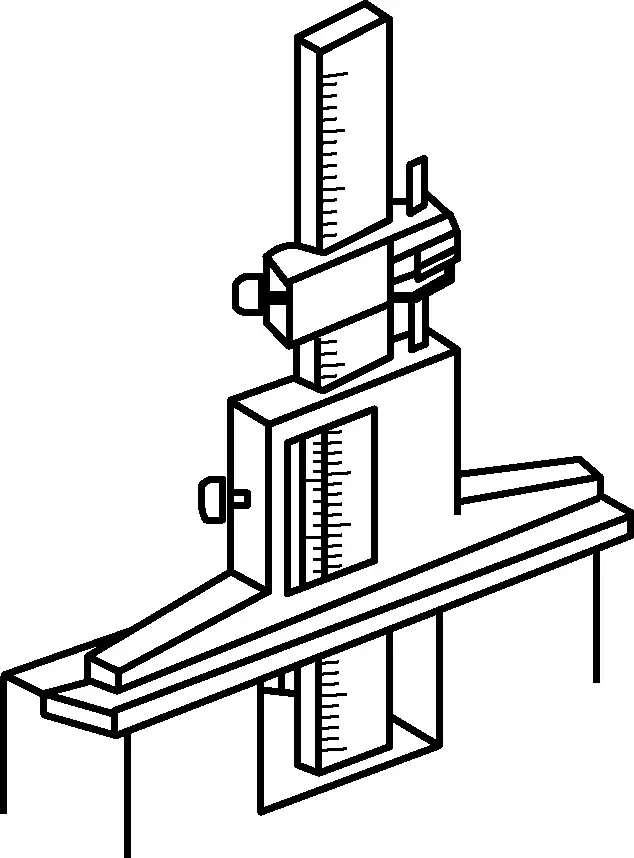

2) Medidor de altura Vernier

La figura 11 muestra la estructura de un medidor de altura vernier, y la figura 12 muestra el uso de un medidor de altura vernier para comprobar la dimensión vertical de una pieza mecanizada. Según las diferentes alturas de medición, suelen dividirse en varios tipos, como 200 mm, 300 mm, etc. El principio de la escala y el método de lectura del calibrador de altura vernier son los mismos que los del calibre vernier.

1-Mordaza de medición (rayador)

Escala 2-Vernier

3-Tornillo de ajuste fino

4-Tornillo de bloqueo

5-Frame

6-Base

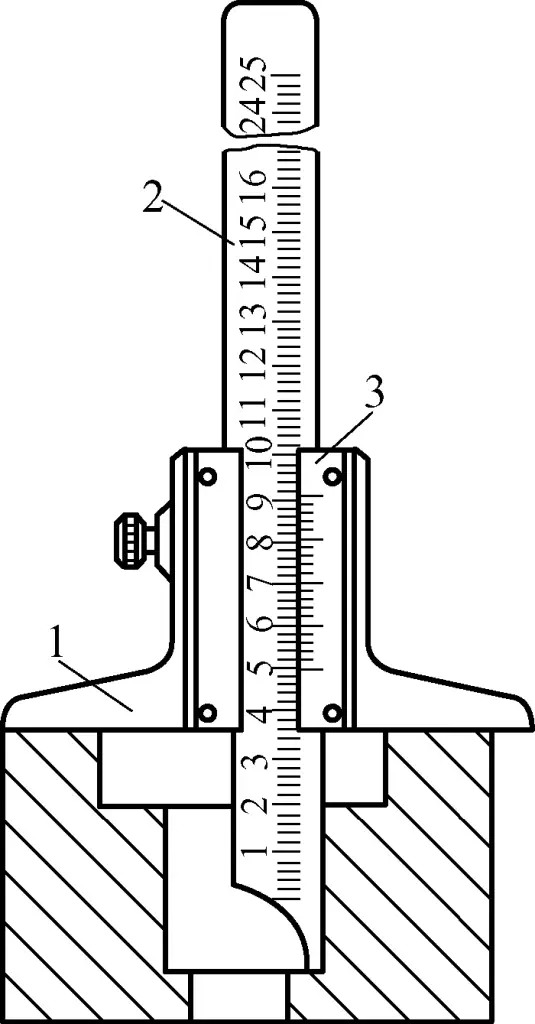

3) Medidor de profundidad Vernier

Como se muestra en la figura 13, un calibre de profundidad vernier se utiliza para medir la profundidad de superficies mecanizadas. Su principio de escala y método de lectura son los mismos que los del calibre vernier. Según las diferentes profundidades de medición, suelen dividirse en varios tipos, como 200 mm, 300 mm, etc. Como se muestra en la figura 14, al medir la profundidad con un calibre de profundidad vernier, su superficie base debe estar en estrecho contacto con la superficie superior mecanizada de la pieza.

1-Base

2-Viga principal

Escala de 3 tornillos

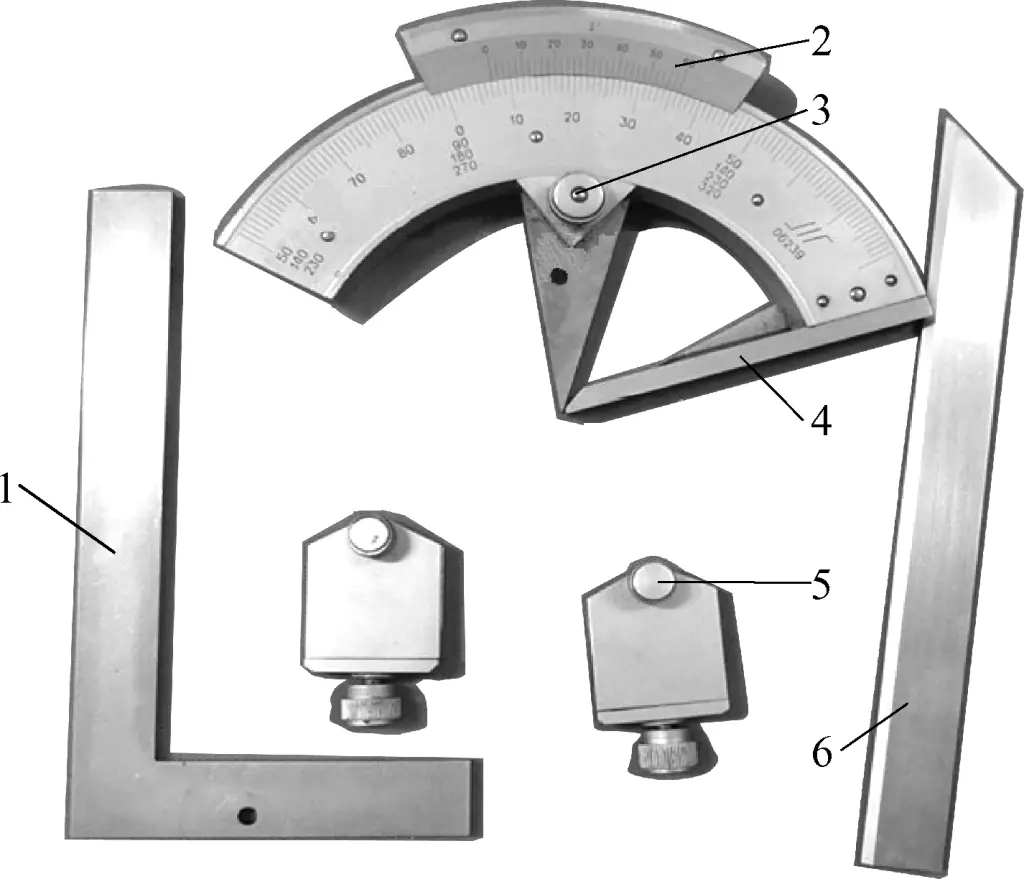

4) Transportador vernier

La figura 15 muestra el aspecto y la estructura de un transportador vernier. Es un tipo de instrumento de medición vernier utilizado para medir los ángulos internos y externos de las piezas de trabajo, con un rango de medición de 0 a 320°. Según la precisión de la medición, puede dividirse en dos tipos: 2′ y 5′.

1-Cuchilla tractora

Escala 2-Vernier

3-Tornillo de bloqueo

4-Borde de referencia

Abrazadera 5

6-Borde recto

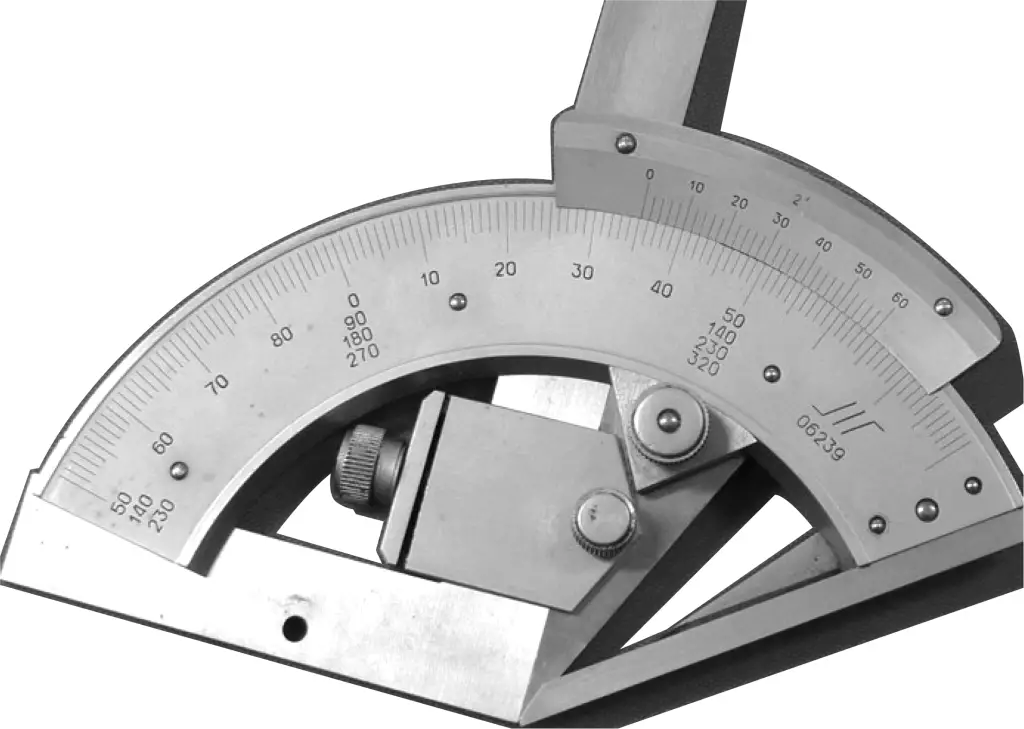

① Principio de escala del transportador vernier con precisión de 2′.

Cada división de la escala principal del transportador vernier es de 1°. En la escala del nonio hay 30 divisiones, que ocupan un ángulo total de 29°. Por lo tanto, la diferencia en grados entre cada división de las dos escalas es de

1°-29°/30=1°/30=2′

② Método de lectura para transportador vernier.

Valor de lectura = Número entero indicado por la posición cero de la escala del nonio en la escala principal + Número de divisiones alineadas entre el nonio y la escala principal × Valor de precisión

En la figura 16 se muestra un ejemplo de medición real, con un valor de lectura de 215°10′.

(3) Micrómetro

Los micrómetros son instrumentos de medición de precisión que utilizan el principio de transmisión por tornillo. Su precisión de medición es de 0,01 mm. Los tipos de micrómetros incluyen micrómetros de exteriores, micrómetros de interiores, micrómetros de roscas, etc. Aunque estos micrómetros tienen diferencias estructurales, sus principios de medición son básicamente los mismos.

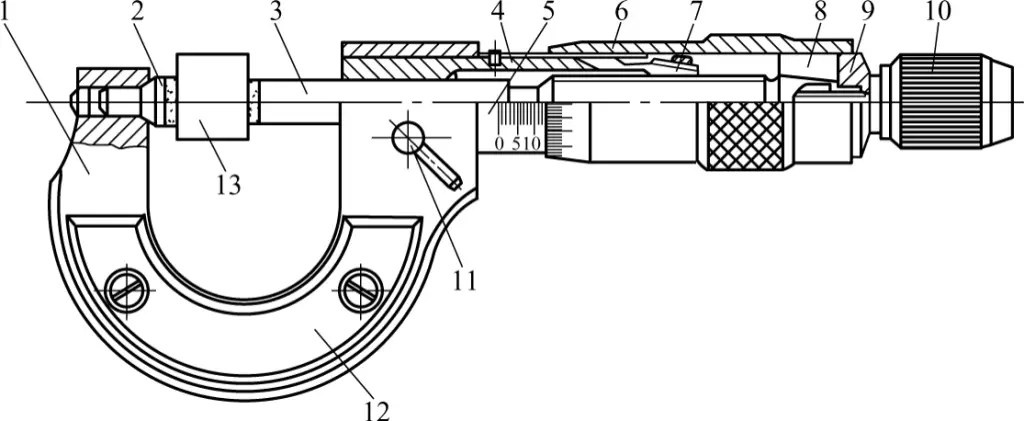

1) Estructura de un micrómetro

La estructura de los micrómetros suele ser similar. Los micrómetros de exteriores de uso común se utilizan para medir o inspeccionar el diámetro exterior, el grosor del hombro y el grosor de la placa o la pared de las piezas (los micrómetros para medir el grosor de la pared de los orificios tienen superficies de medición esféricas). Un micrómetro consta de un bastidor, un cabezal de medición, un dispositivo de fuerza de medición y un dispositivo de bloqueo.

La figura 17 muestra un micrómetro de exteriores con un rango de medición de 0 a 25 mm. Un extremo del bastidor 1 está provisto de un yunque fijo 2, y el otro extremo está provisto de un cabezal de medición. Las superficies de medición tanto del yunque fijo como del cabezal están incrustadas con una aleación dura para mejorar la vida útil de las superficies de medición. Ambos lados del bastidor están cubiertos con placas de aislamiento térmico 12. Al utilizar el micrómetro, sujételo sobre las placas de aislamiento térmico para evitar que el calor corporal afecte a la precisión de medición del micrómetro.

1-Marco

2-Yunque fijo

3 husillos

Manguito de 4 roscas

5 mangas

6-Thimble

7-Tuerca de ajuste

8 articulaciones

9-Lavadora

10-Dispositivo de medición de la fuerza

11-Tornillo de bloqueo

12-Placa de aislamiento térmico

13-Parte medida

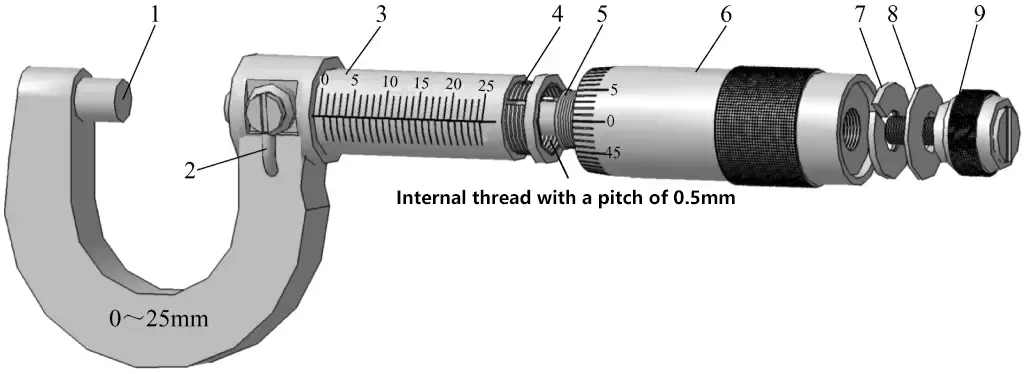

2) Principio de medición del micrómetro

El principio de medición de un micrómetro se muestra en la figura 18.

1-Yunque fijo

2-Tornillo de bloqueo

3 mangas

Manguito de 4 roscas

5-Husillos (con paso de 0,5 mm)

6-Thimble

7-Manguito de expansión

8-Lavadora

9-Dispositivo de ajuste de la holgura

① El manguito graduado se fija en el manguito roscado (con un tornillo de bloqueo), y el manguito roscado se integra firmemente en el bastidor. Su superficie cilíndrica exterior está graduada. Cada pequeña división por encima y por debajo de la línea central es de 1 mm, y están desfasadas entre sí media división.

② El dedal (manguito móvil) está conectado al husillo mediante un orificio cónico y un manguito de expansión, y su extremo está dividido en 50 divisiones. El husillo tiene una rosca de precisión con un paso de 0,5 mm, que engrana con la rosca interior del manguito roscado.

Es decir, cuando el dedal gira una vuelta completa, el husillo se desplaza 0,5 mm. Por lo tanto, cuando el dedal gira una división en el sentido de las agujas del reloj o en sentido contrario, hace que el husillo avance o retroceda una distancia de 0,5 mm/50 = 0,01 mm. De ello se deduce que la precisión de fabricación de un micrómetro viene determinada principalmente por la precisión del husillo.

③ El extremo posterior del micrómetro tiene un dispositivo de ajuste de la holgura de la rosca con una estructura de trinquete. Al girar el dispositivo de ajuste, el tornillo engrana con la rosca interna del extremo del husillo, tirando ligeramente del husillo para eliminar la holgura entre el husillo y la rosca interna del casquillo roscado, logrando una medición precisa.

La función del tornillo de bloqueo es bloquear el husillo micrométrico después de sujetar la pieza de trabajo con la fuerza adecuada, de modo que se pueda leer el valor de la dimensión medida.

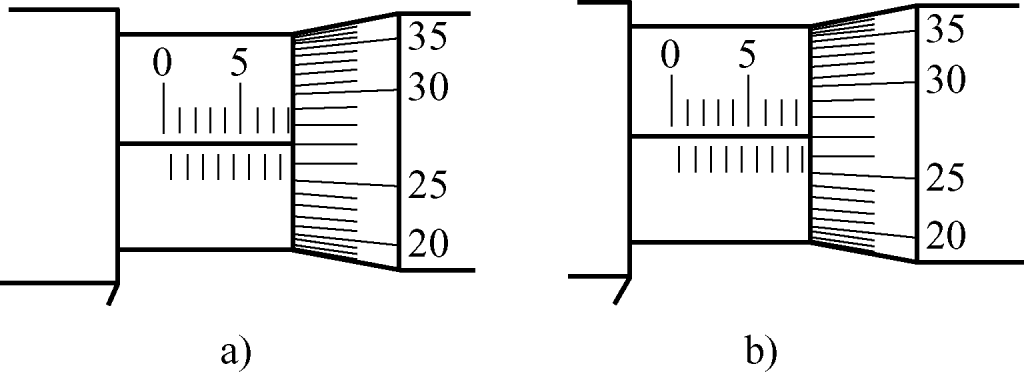

3) Método de lectura del micrómetro

El método de lectura específico del micrómetro puede dividirse en tres pasos:

- Lea el tamaño de escala expuesto en el manguito fijo, prestando atención para no perder el valor de escala de 0,5 mm que debe leerse.

- Lea el tamaño en el dedal, vea claramente qué línea de escala en la circunferencia del dedal se alinea con la referencia de la línea central del manguito fijo y multiplique el número de divisiones por 0,01 mm para obtener el tamaño en el dedal.

- Sume los dos números anteriores para obtener el tamaño medido en el micrómetro.

Como se muestra en la figura 19a, el tamaño leído en el manguito fijo es de 8 mm, y el tamaño leído en el dedal es de 27 (divisiones) × 0,01 mm = 0,27 mm. Sumando estos dos números se obtiene el tamaño de la pieza medida, que es de 8,27 mm. En la figura 19b, el tamaño leído en el manguito fijo es 8,5 mm, y el tamaño leído en el dedal es 27 (divisiones) × 0,01 mm = 0,27 mm. Sumando estos dos números se obtiene el tamaño de la pieza medida, que es de 8,77 mm.

3. Tipos, especificaciones y principios de medición de los instrumentos de medida de uso común.

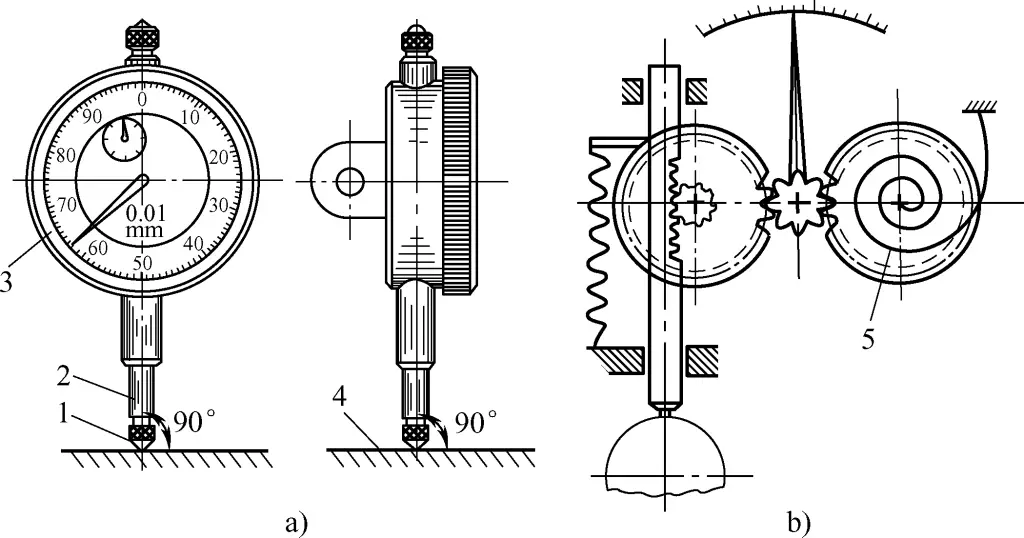

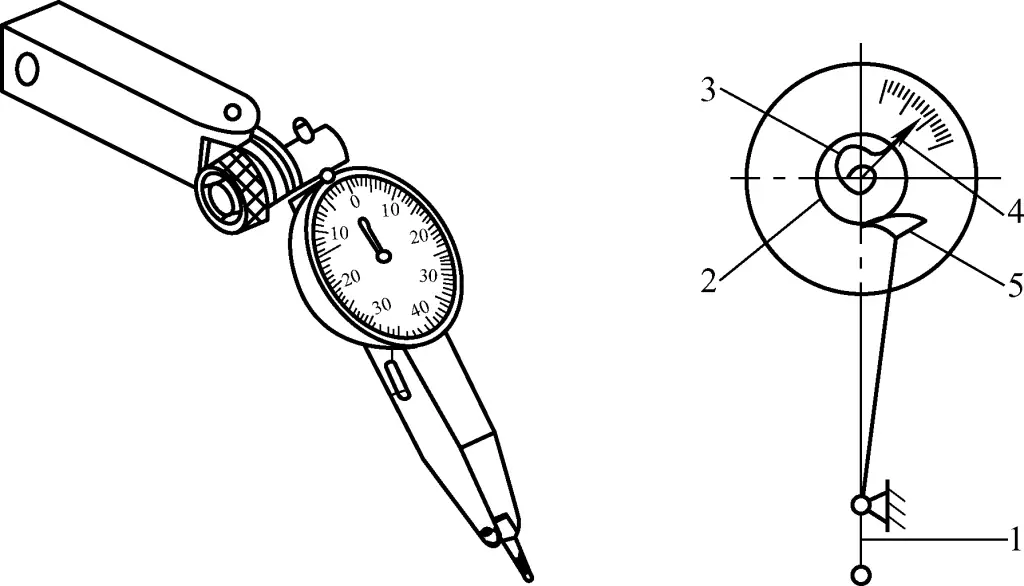

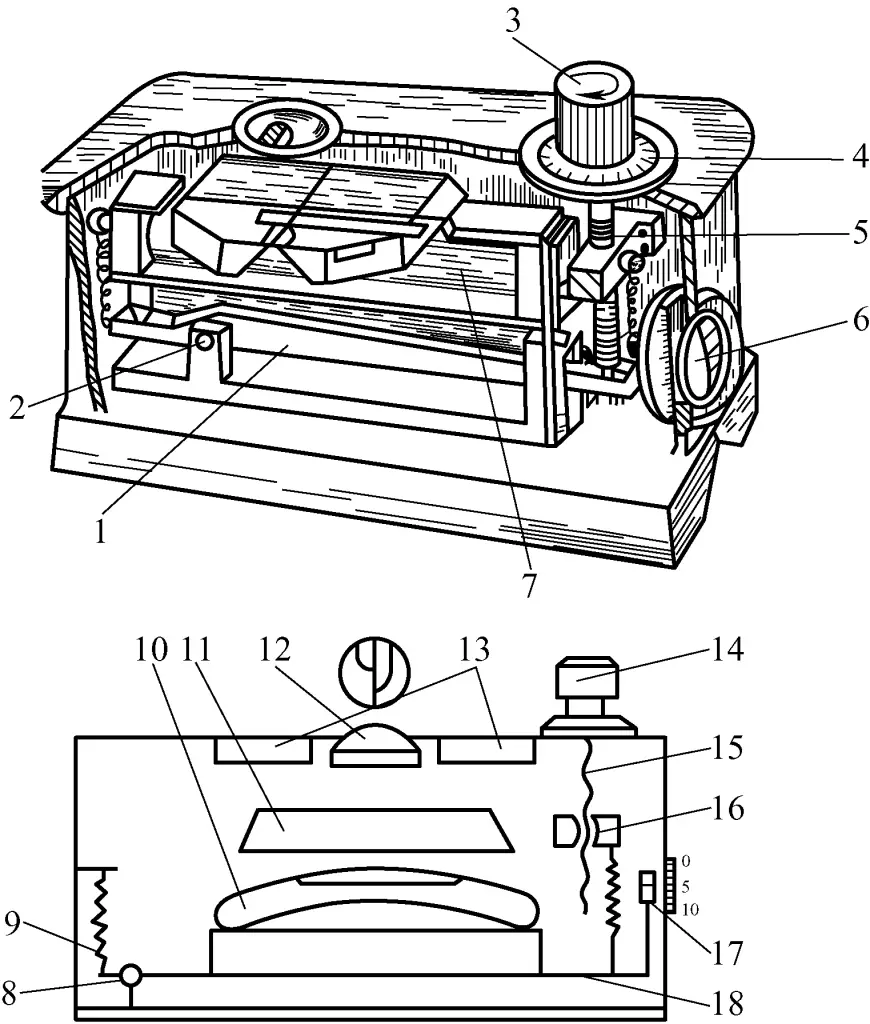

(1) Reloj comparador

El reloj comparador es un instrumento de medición de alta precisión que sólo puede medir valores relativos, no absolutos. Se suele utilizar para comprobar los errores geométricos de las superficies de las piezas de trabajo y para alinear las posiciones relativas entre piezas de ensamblaje. La precisión de lectura del reloj comparador es de 0,01 mm. La figura 20 muestra el aspecto y la estructura de un reloj comparador mecánico, y la figura 21 muestra el aspecto y la estructura de un reloj comparador de palanca.

a) Aspecto del reloj comparador mecánico

b) Estructura del reloj comparador mecánico

1-Punta de medición

2-Vara de medición

3-Disco extraíble

4-Superficie de la pieza

5-Muelles

1-Punta medidora de palanca

2-Gear

3-Muelles

4-puntos

Engranaje de 5 sectores

Durante el funcionamiento, cuando la punta de medición del reloj comparador mecánico toca la superficie de la pieza, produce un desplazamiento hacia arriba. La transmisión por engranajes impulsa la aguja para que gire, midiendo así los datos.

Concretamente, cuando la varilla de medición 2 sube o baja 1 mm, el sistema de transmisión por engranajes impulsa la aguja grande a dar una vuelta, y la aguja pequeña se mueve una división. La esfera tiene 100 divisiones iguales alrededor de su circunferencia, en cada división se lee 0,01mm. Cada división de la aguja pequeña indica 1 mm. El cambio en la lectura de la aguja durante la medición es el cambio en la dimensión.

La esfera puede girarse para alinear el puntero grande con la línea cero durante la medición. Al leer, lea primero la línea de escala que pasa por el puntero pequeño (es decir, la parte entera en milímetros), luego lea la línea de escala que pasa por el puntero grande (es decir, la parte decimal) y multiplique por 0,01, luego sume los dos para obtener el valor medido.

La diferencia entre un reloj comparador de palanca y un reloj comparador mecánico es que, cuando la punta de medición toca la superficie de la pieza, produce una ligera oscilación. La palanca y el engranaje hacen que la aguja gire un número correspondiente de divisiones, leyendo así los datos correspondientes. Cuando la punta de medición oscila 0,01 mm, la palanca y el engranaje hacen que la aguja gire una pequeña división, obteniéndose así un valor de lectura de 0,01 mm.

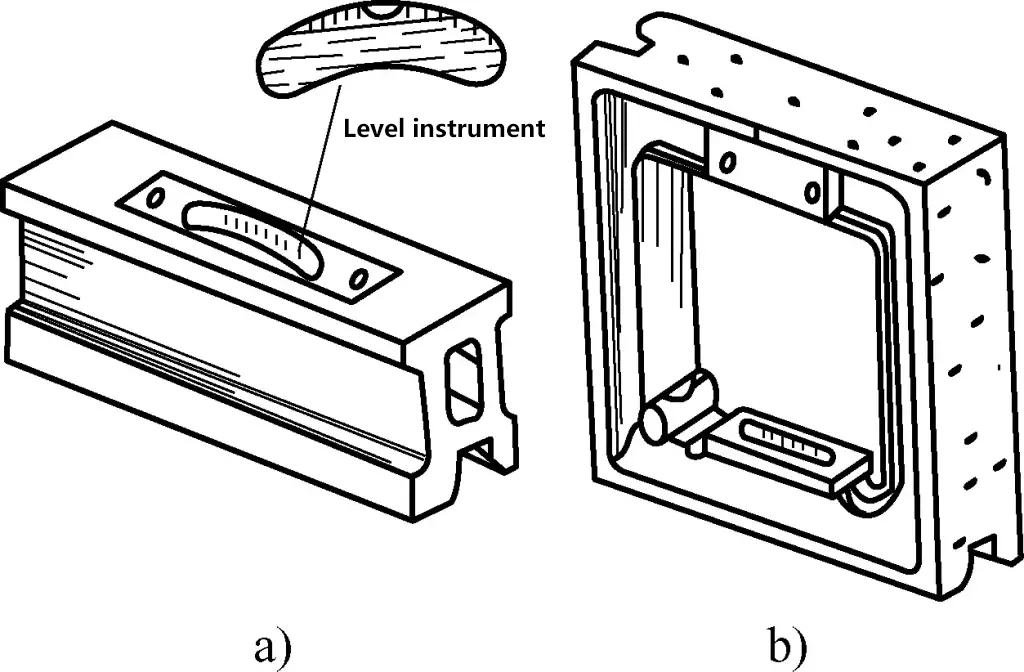

(2) Nivel de burbuja

Los niveles de burbuja se utilizan principalmente para comprobar la rectitud de las superficies de instalación de equipos mecánicos, el paralelismo de las posiciones relativas entre las piezas y las posiciones horizontal y vertical de los equipos. Los niveles de burbuja más utilizados son los niveles de burbuja ordinarios y los niveles de burbuja de coincidencia óptica.

1) Principio de medición del nivel de burbuja ordinario

① Estructura del nivel de burbuja ordinario

Como se muestra en la figura 22, los niveles de burbuja corrientes son de dos tipos: de barra y de marco. Constan de un marco y una ampolla de nivel. La superficie de medición del marco tiene una ranura en forma de V para colocarlo en superficies cilíndricas. La ampolla de nivel es un tubo de vidrio en forma de arco con líneas de escala en la superficie exterior superior. Contiene éter o alcohol pero no se llena completamente, dejando una pequeña burbuja que siempre queda en el punto más alto del tubo de vidrio.

a) Nivel de burbuja en forma de barra

b) Nivel de burbuja en forma de marco

Si el nivel de burbuja está en posición horizontal, la burbuja estará en el centro del tubo de vidrio; si el nivel de burbuja está inclinado en un ángulo, la burbuja se desplazará hacia el extremo superior. El error geométrico de la superficie medida puede determinarse en función de la distancia a la que se desplaza la burbuja dentro del tubo de vidrio.

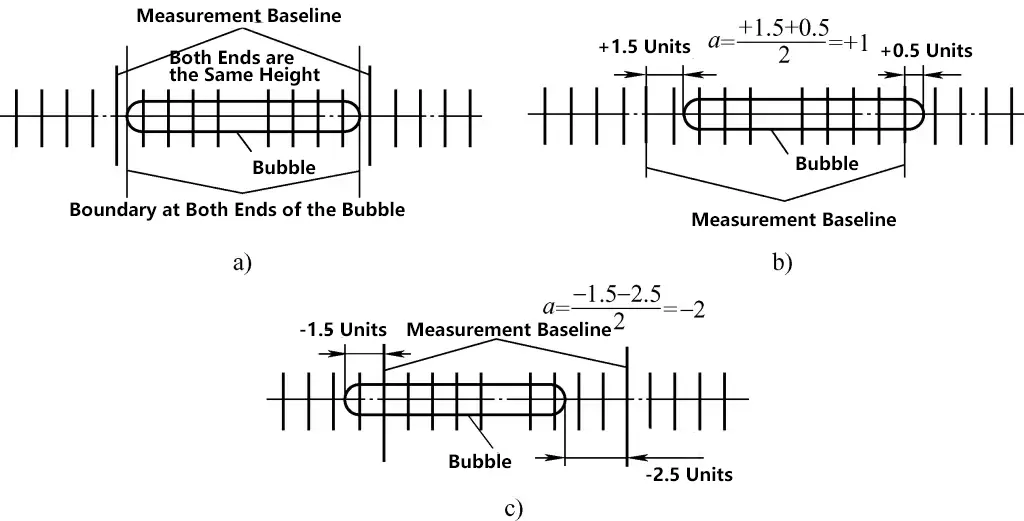

② Principio de escala del nivel de burbuja ordinario

Determinar el número de divisiones que se desplaza la burbuja y la diferencia de altura entre los dos extremos. La figura 23 muestra el método para calcular el número de divisiones que se desplaza la burbuja al medir con un nivel de burbuja ordinario. Al juzgar, determine primero la posición de las dos líneas de base de medición y, a continuación, cuente desde los bordes izquierdo y derecho del arco de la burbuja. Normalmente se estipula que el desplazamiento de la burbuja hacia la derecha es positivo (+) y hacia la izquierda es negativo (-).

En la figura 23a, la burbuja está en la posición media, lo que indica que ambos extremos están a la misma altura; en la figura 23b, la burbuja se ha desplazado 1 división hacia la derecha en general, lo que indica que el extremo derecho está 1 división más alto que el extremo izquierdo; en la figura 23c, la burbuja se ha desplazado 2 divisiones hacia la izquierda en general, lo que indica que el extremo izquierdo está 2 divisiones más alto que el extremo derecho.

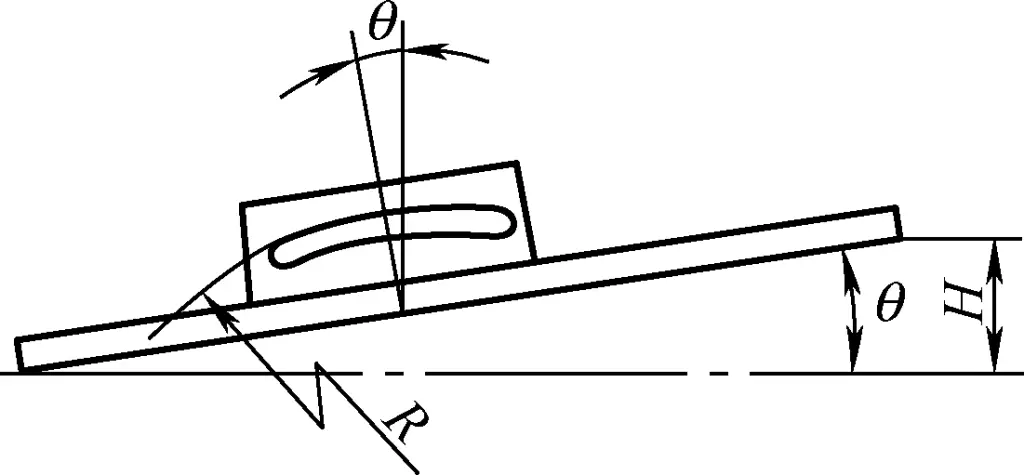

Significado de la lectura de un nivel de burbuja con una precisión de 0,02 mm/m. La figura 24 muestra un nivel de burbuja con unas dimensiones de 200 mm × 200 mm y una precisión (valor de división de la escala o valor de división de la ampolla de nivel) de 0,02 mm/m. Cuando la burbuja se mueve una división, la superficie inferior del nivel de burbuja se inclina en un ángulo de 4″, con una diferencia de altura de 0,02mm en 1m. Ahora, con la longitud del borde del nivel de burbuja de 200 mm, cuando la burbuja se mueve una división, la diferencia de altura h entre los dos extremos del nivel de burbuja puede calcularse como sigue:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004 mm

En otras palabras, cuando la burbuja se mueve una división, la diferencia de altura entre los dos extremos de un nivel de burbuja de 200 mm × 200 mm es de 0,004 mm.

2) Principio de medición del nivel de burbuja de coincidencia óptica

Los niveles de burbuja de precisión comunes incluyen niveles de burbuja de coincidencia óptica, niveles de burbuja electrónicos y niveles de burbuja inductivos, que se utilizan ampliamente en mediciones de reparación de máquinas herramienta de precisión. Su precisión de medición puede alcanzar 0,01mm/1000m, 0,005mm/1000m, y 0,0025mm/1000m. Pueden comprobar con precisión la planitud, la rectitud de las superficies y la precisión de las posiciones de instalación de los componentes relacionados, además de medir pequeños ángulos de inclinación de las piezas de trabajo.

① Características estructurales del nivel de burbuja de coincidencia óptica

La figura 25 muestra la estructura de un nivel de burbuja de coincidencia óptica. En comparación con los niveles de burbuja ordinarios, los niveles de burbuja de coincidencia óptica tienen una mayor precisión de medición y pueden obtener resultados de medición mediante métodos de medición absoluta (es decir, leyendo directamente el valor de altura a 1 m).

1, 18-Palanca

2, Soporte de 8 palancas

3, 14-Pomo de ajuste fino

Esfera de 4 micrómetros (dividida en 100 divisiones, cada división de 0,01 mm)

5, 15-Tornillo de ajuste

6, 17-Ventana de visualización lateral

Ampolla de 7, 10 niveles

9-Primavera

11-Montaje del prisma

12-Lente convexa

13-Ventana superior

16-tuerca

El componente principal del nivel de burbuja de coincidencia óptica es la ampolla de nivel. Si la superficie inferior (superficie base) del nivel de burbuja no es horizontal, la ampolla de nivel puede ajustarse para que sea horizontal. El ángulo entre la ampolla de nivelación y la superficie inferior del nivel de burbuja es el ángulo de inclinación (o diferencia de altura) de la superficie medida. Sus características estructurales específicas son las siguientes:

El tubo de cristal de la ampolla de nivel está montado en una placa base especialmente fabricada del bastidor de palanca dentro del nivel de burbuja. Su posición horizontal puede ajustarse girando un pomo, que funciona mediante un sistema de tornillo, tuerca y palanca. El paso del tornillo es de 1 mm, y el dial de la perilla se divide en 100 divisiones, por lo que cada división es de 0,01 mm, que es el valor de división de escala de este nivel de burbuja.

Los arcos circulares de ambos extremos de la burbuja en el tubo de cristal de la ampolla del nivel son reflejados por tres prismas en diferentes posiciones en el marco del espejo circular de la ventana (que contiene una lente convexa), dividiendo la imagen por la mitad. Durante el uso, si la superficie inferior del nivel de burbuja no es horizontal y existe una diferencia de altura entre los extremos, las imágenes de los arcos de burbuja A y B no coincidirán.

En este caso, al girar la perilla de ajuste, el tubo de vidrio se colocará en posición horizontal, haciendo que las imágenes de los arcos de burbuja A y B coincidan (es decir, formando un arco completo con la mitad de cada arco lateral). En este punto, mirando a través de la ventana de visualización lateral, se puede leer el valor milimétrico de la diferencia de altura y, a continuación, leer el número de divisiones de escala de la línea de escala del mando (una división representa una diferencia de altura de 0,01 mm en una longitud de 1 m). Sumando estos dos valores se obtiene el valor de la diferencia de altura.

② Principio de medición del nivel de burbuja de coincidencia óptica

Coloque el nivel de burbuja con la placa de características orientada hacia su línea de visión y siga estos pasos:

Paso 1: En primer lugar, ajuste el propio nivel de burbuja a un estado horizontal (es decir, la superficie inferior del nivel de burbuja está nivelada con la ampolla de nivel, lo que equivale a un nivel de burbuja ordinario en este punto). Para ello, utilice el mando de ajuste fino para alinear la línea de escala del control deslizante de la ventana de visualización lateral con la marca de 5 mm y, a continuación, gire el dial micrométrico para alinear el "0" del mando de ajuste fino con la línea del punto inicial.

Paso 2: Observe a través de la ventana superior para determinar cuál de los semiarcos no coincidentes está más arriba, a la izquierda o a la derecha (es decir, qué semiarco está arriba), como se muestra en la figura 25.

Si el arco derecho es más alto, gire el botón de ajuste fino en la dirección "+", bajando la tuerca y acercando la ampolla de nivel y su soporte de palanca a la horizontal. Cuando alcance el estado horizontal, los dos semiarcos de la lente convexa formarán un semicírculo. En este punto, la palanca forma un ángulo con la superficie inferior del nivel de burbuja (o existe una diferencia de altura a 1 m). La lectura es el valor de la mirilla lateral (mm) más el valor del botón de ajuste fino (0,01 mm). Si esta lectura es superior a 5mm, el resultado es: lectura menos 5mm, y es un valor positivo (es decir, la altura sobre el estado horizontal a 1m en el extremo derecho).

Si el arco izquierdo es más alto, gire el botón de ajuste fino en la dirección "-", levantando la tuerca y acercando la ampolla de nivel y su soporte de palanca a la horizontal. Cuando alcance el estado horizontal, los dos semiarcos de la lente convexa formarán un semicírculo. En este punto, la palanca forma un ángulo con la superficie inferior del nivel de burbuja (o existe una diferencia de altura a 1 m). La lectura es el valor de la mirilla lateral (mm) más el valor del botón de ajuste fino (0,01 mm). Si esta lectura es inferior a 5mm, el resultado es: lectura menos 5mm, y es un valor negativo (es decir, la altura por debajo del estado horizontal a 1m en el extremo izquierdo).

Por ejemplo, si un nivel de burbuja de coincidencia óptica con una precisión de 0,01 mm/m y una longitud de base de 165 mm muestra un resultado de medición en el que uno de los extremos es 4,08 mm más alto (es decir, la altura a 1 m), para que este nivel de burbuja quede horizontal, el extremo inferior debe elevarse 4,08 mm × 165/1000 = 0,6732 mm (que es la diferencia de altura entre los dos extremos del nivel de burbuja).

II. Competencias operativas básicas

1. Métodos de uso y precauciones de las herramientas de medición habituales

(1) Métodos de uso de las herramientas de medición simples más comunes (véase el cuadro 2)

Tabla 2 Métodos de uso de las herramientas de medición simples más comunes

(2) Métodos de uso de los instrumentos de medida vernier habituales

1) Método de uso y precauciones para los calibradores vernier

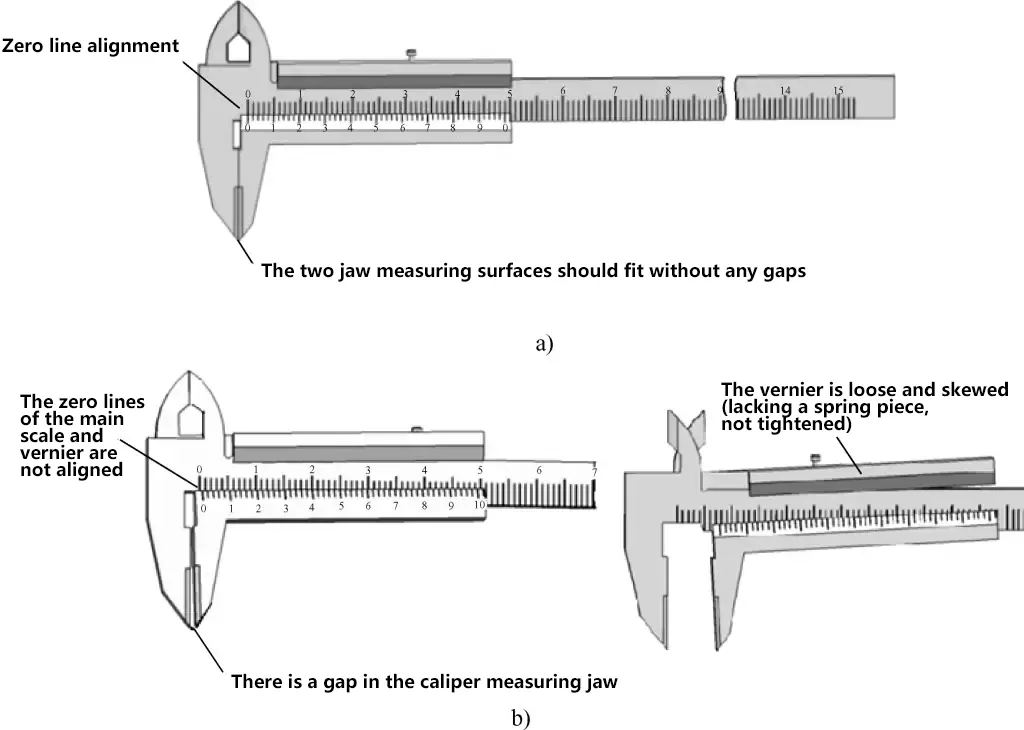

① Inspección de los calibradores vernier antes de su uso (véase la figura 26).

a) Calibradores que cumplen los requisitos de uso tras la inspección

b) Calibres que no pueden utilizarse tras la inspección

② Precauciones para la medición con calibres vernier.

Después de medir con calibradores vernier, al leer la medida, sostenga los calibradores horizontalmente hacia una fuente de luz brillante, manteniendo su línea de visión lo más perpendicular posible a la superficie de la escala del calibrador para evitar errores de lectura causados por ángulos de visión oblicuos.

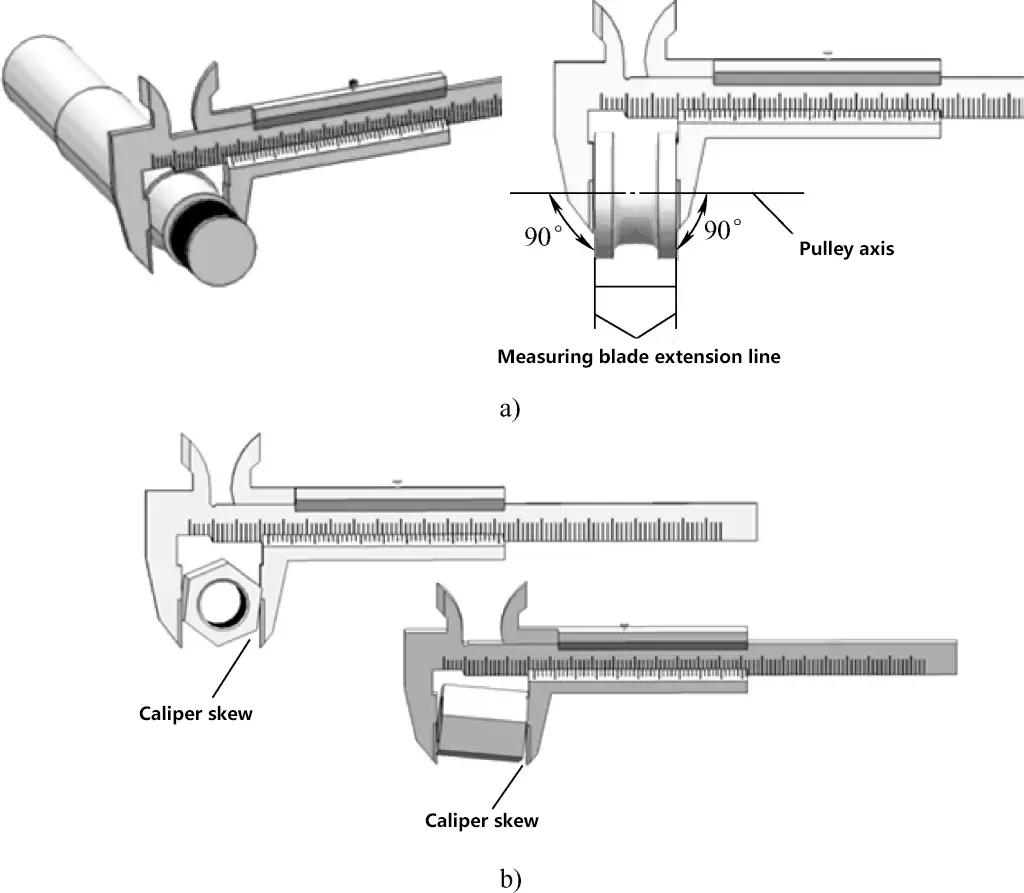

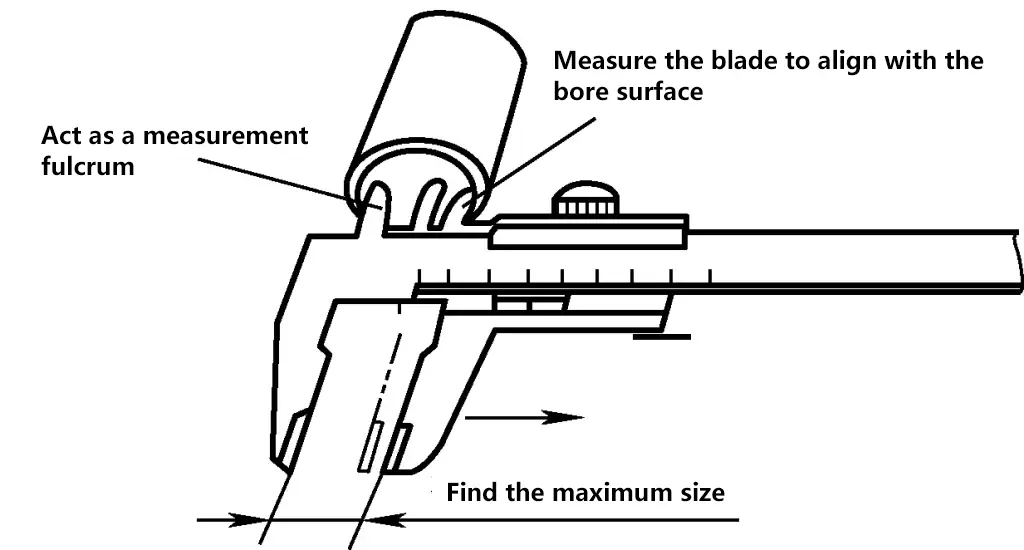

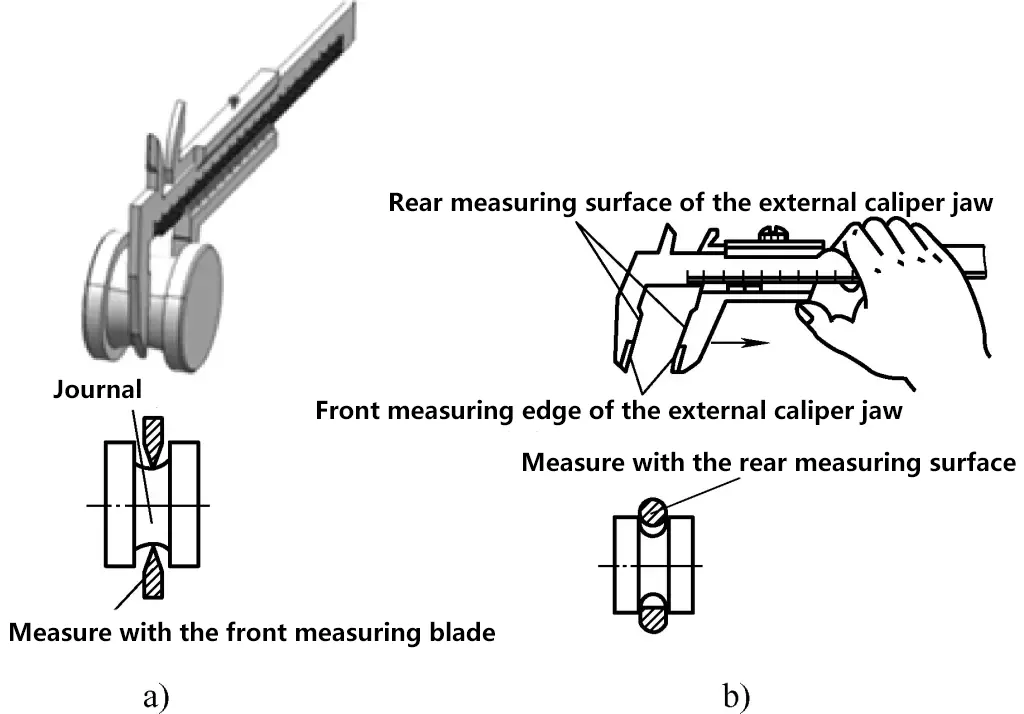

Los métodos de uso específicos de los calibradores vernier se muestran en las figuras 27 a 30.

a) Método de medición correcto

b) Método de medición incorrecto

a) Método de medición correcto

b) Método de medición incorrecto

2) Método de uso y precauciones para los transportadores vernier

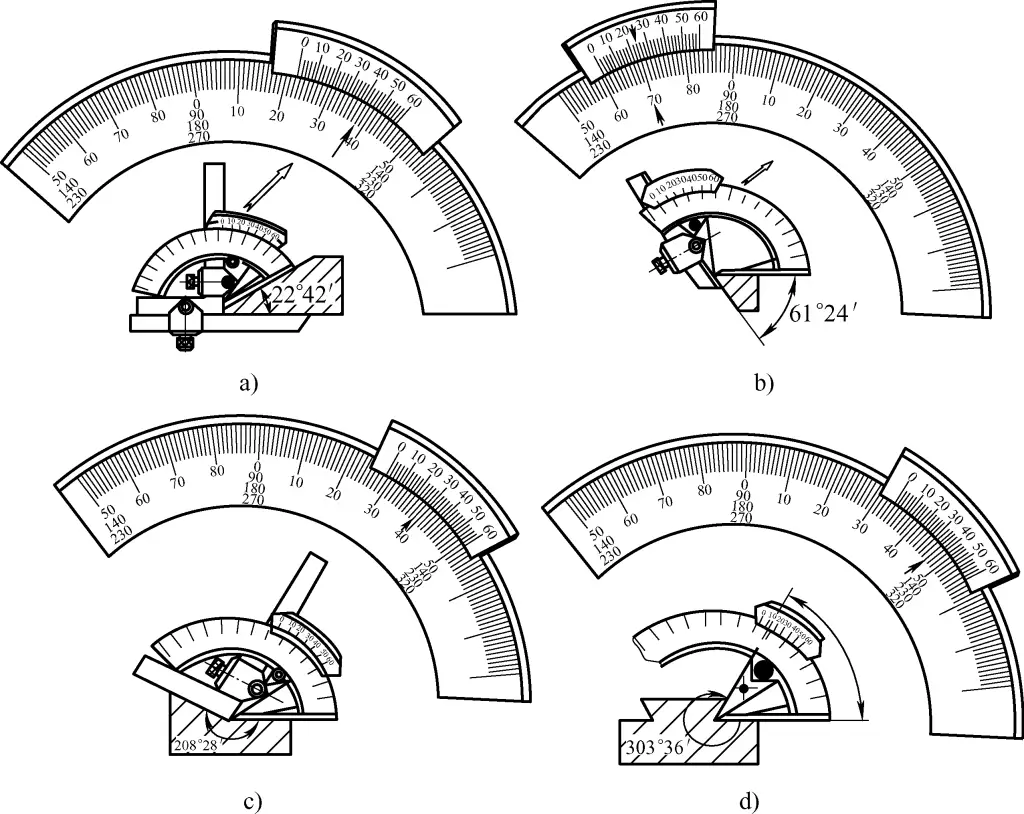

La figura 31a muestra la forma de montaje y el ejemplo de medición de un transportador vernier cuando se miden 0-50°. En este caso, las lecturas deben realizarse a partir de la primera fila de la escala en forma de abanico (incluidas las graduaciones 50, 60, 70, etc.), como en el ejemplo en el que el valor angular medido es 22°42′.

a) Medición de 0-50°.

b) Medición de 50°-140

c) Medición de 140°-230

d) Medición de 230°-320

La figura 31b muestra la forma de montaje y el ejemplo de medición de un transportador vernier cuando se miden 50°-140°. En este caso, las lecturas deben realizarse a partir de la segunda fila de la escala en forma de abanico (incluidas las graduaciones 140, 90), como en el ejemplo en el que el valor angular medido es 61°24′.

La figura 31c muestra la forma de montaje y el ejemplo de medición de un transportador vernier cuando se miden 140°-230°. En este caso, las lecturas deben realizarse a partir de la tercera fila de la escala en forma de abanico (incluidas las graduaciones 230, 180), como en el ejemplo en el que el valor angular medido es 208°28′.

La figura 31d muestra la forma de montaje y el ejemplo de medición de un transportador vernier cuando se miden 230°-320°. En este caso, las lecturas deben realizarse a partir de la cuarta fila de la escala en forma de abanico (incluidas las graduaciones 270, 320), como en el ejemplo en el que el valor angular medido es 303°36′.

Las precauciones de uso son las siguientes:

- Ajuste el transportador vernier al valor angular requerido según los requisitos de procesamiento y apriete los tornillos correspondientes.

- Como se muestra en la figura 32, coloque el borde de referencia de la base de la regla firmemente contra la superficie de referencia mecanizada de la pieza de trabajo y mueva el borde de referencia para medir la superficie mecanizada.

- De forma similar a la medición de ángulos rectos, utilice el método de transmisión de la luz para determinar si el ángulo cumple los requisitos.

- Durante la medición, asegúrese de que el cabezal de sujeción permanece bien bloqueado y de que la regla angular, el cuerpo de la escala y el nonio no están flojos. Si se produce algún aflojamiento o desplazamiento, vuelva a calibrar al ángulo estándar requerido y apriete los tornillos de bloqueo.

3) Método de uso y precauciones para los medidores de profundidad vernier

El método de uso y las precauciones para los medidores de profundidad vernier se muestran en la figura 33.

- Coloque la base móvil firmemente contra la superficie de la pieza de trabajo.

- Empuje el cuerpo de la báscula hasta la superficie inferior que se va a medir.

- Apriete el tornillo de bloqueo.

- Lea el valor de medición.

(3) Método de uso y precauciones para micrómetros exteriores

1) Antes del uso, limpie ambas caras del yunque de medición, gire el tope del trinquete y ponga en contacto las dos caras del yunque (si el límite superior de medición es superior a 25 mm, coloque una varilla de calibración o un bloque de calibre adecuado entre las dos caras del yunque). No debe haber ningún espacio o fuga de luz entre las superficies de contacto, y el dedal y el manguito deben estar alineados en la posición cero.

2) Al girar el tope del trinquete, el dedal debe moverse libre y suavemente a lo largo del manguito, sin que se atasque ni se mueva con lentitud. En caso contrario, el micrómetro debe enviarse a una estación de metrología para su reparación.

3) Antes de medir, limpie la superficie a medir de la pieza para evitar que la suciedad afecte a la precisión de la medición. Nunca utilice un micrómetro para medir superficies con abrasivos, ya que puede dañar la precisión de las caras de medición. Tampoco es correcto utilizar un micrómetro para medir piezas con superficies rugosas, ya que esto puede provocar un desgaste prematuro de las caras del yunque.

4) Al medir piezas con un micrómetro, sujete la tapa del tope del trinquete para girar el husillo, manteniendo la presión de medición estándar en las caras del yunque. Un "clic" indica que la presión es la adecuada y puede comenzar la lectura. Evite errores de medición causados por una presión de medición inadecuada.

Nunca gire con fuerza el dedal para aumentar la presión de medición, ya que esto puede hacer que el husillo comprima excesivamente la superficie de la pieza, deformando la rosca de precisión y dañando la exactitud del micrómetro. A veces, girar con fuerza el dedal puede no dañar gravemente la rosca de precisión debido a una conexión floja entre el dedal y el husillo, pero la posición cero del micrómetro se desplazará después de que el dedal se deslice, lo que provocará incidentes de calidad.

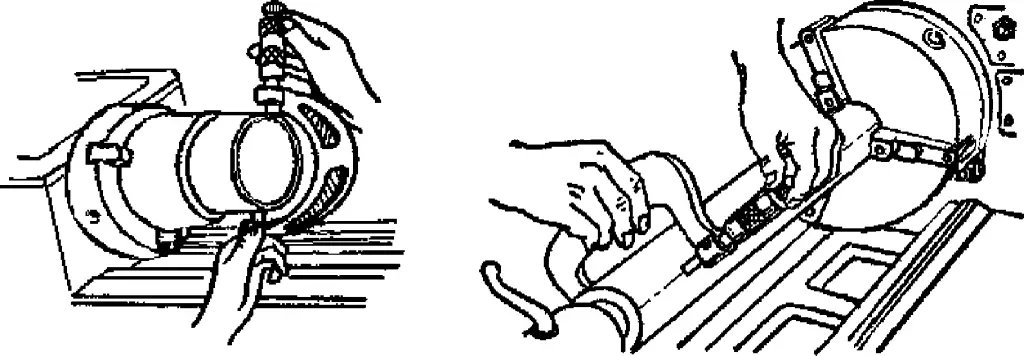

5) Como se muestra en la figura 34, al utilizar un micrómetro para medir piezas, asegúrese de que el husillo está alineado con la dirección de la dimensión que se está midiendo. Por ejemplo, al medir un diámetro exterior, el husillo debe estar perpendicular al eje de la pieza, no inclinado. Durante la medición, balancee suavemente el bastidor mientras gira el tope del trinquete para asegurar un buen contacto entre las caras del yunque y la superficie de la pieza.

6) Cuando se miden piezas con un micrómetro, es mejor tomar las lecturas mientras el micrómetro está todavía en la pieza. Después de aflojar, retire el micrómetro para reducir el desgaste de las caras del yunque. Si es necesario retirar el micrómetro para la lectura, bloquee el eje con la contratuerca antes de deslizarlo suavemente fuera de la pieza. Es incorrecto utilizar un micrómetro como calibrador a presión, ya que esto no sólo provoca un desgaste prematuro de las caras de medición, sino que también puede deformar el husillo o el armazón, comprometiendo la precisión.

7) Al leer el valor de medición en un micrómetro, tenga especial cuidado de no equivocarse en la lectura de 0,5 mm.

8) Para obtener resultados de medición precisos, realice una segunda medición en la misma posición. Especialmente al medir piezas cilíndricas, mida en diferentes puntos alrededor de la misma circunferencia para comprobar si hay errores de redondez, y en varias posiciones a lo largo de la longitud para comprobar si hay errores de cilindricidad.

9) No medir las piezas a temperaturas anormales para evitar errores de lectura.

10) Cuando utilice un micrómetro de exteriores con una mano, como se muestra en la figura 35a, puede pellizcar el manguito móvil con el pulgar y el índice o el dedo corazón, enganchar el meñique alrededor del marco y presionarlo hacia la palma de la mano y, a continuación, girar el tope de trinquete con el pulgar y el índice para medir.

Para la medición a dos manos, siga el método mostrado en la Figura 35b.

a) Uso con una sola mano

b) Uso a dos manos

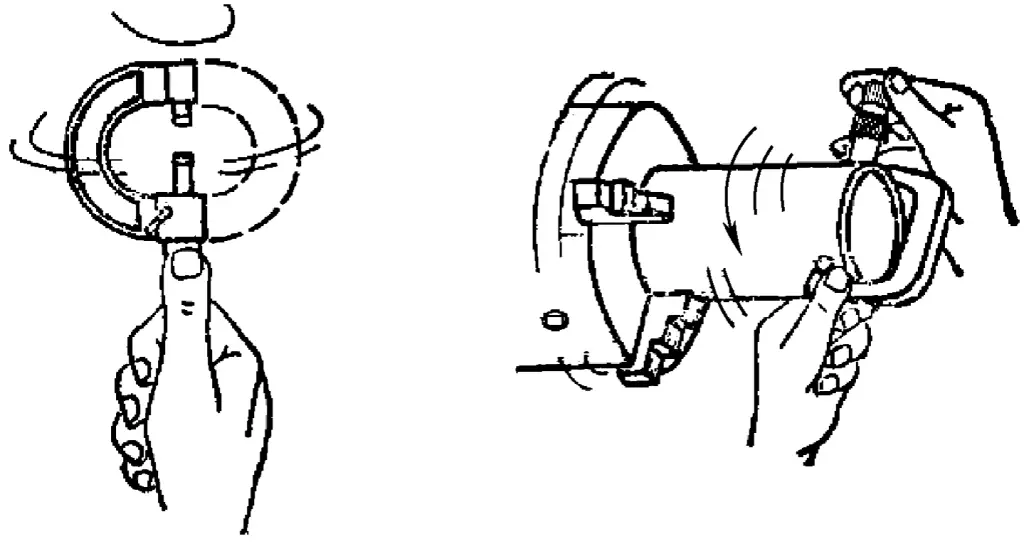

Merece la pena mencionar varios métodos incorrectos de utilización de un micrómetro de exteriores, como la medición de una pieza giratoria, que puede desgastar fácilmente el micrómetro y producir mediciones inexactas. Otro ejemplo es agarrar el dedal y girarlo hacia delante y hacia atrás (véase la figura 36) para obtener una lectura rápida, lo que es como golpear el micrómetro y puede dañar su estructura interna.

(4) Mantenimiento y cuidado de los instrumentos de medida

Para mantener la precisión de los instrumentos de medida y prolongar su vida útil, es esencial realizar un mantenimiento adecuado. Deben observarse los siguientes puntos:

- Durante el uso, no guarde los instrumentos de medida junto con herramientas o utensilios cortantes para evitar daños.

- No mida las piezas de trabajo con la máquina en marcha, ya que se aceleraría el desgaste de los instrumentos de medición y podrían producirse accidentes.

- La temperatura afecta en gran medida a la precisión de los instrumentos de medida, por lo que no deben colocarse cerca de fuentes de calor (hornos eléctricos, radiadores, etc.) para evitar deformaciones inducidas por el calor.

- Después de su uso, limpie y lubrique los instrumentos de medida y guárdelos en su estuche correspondiente en un lugar seco para evitar que se oxiden.

- Los instrumentos de medición de precisión deben someterse periódicamente a calibración y mantenimiento. Si se detecta alguna anomalía en los instrumentos de medición de precisión, debe verificarse sin demora.

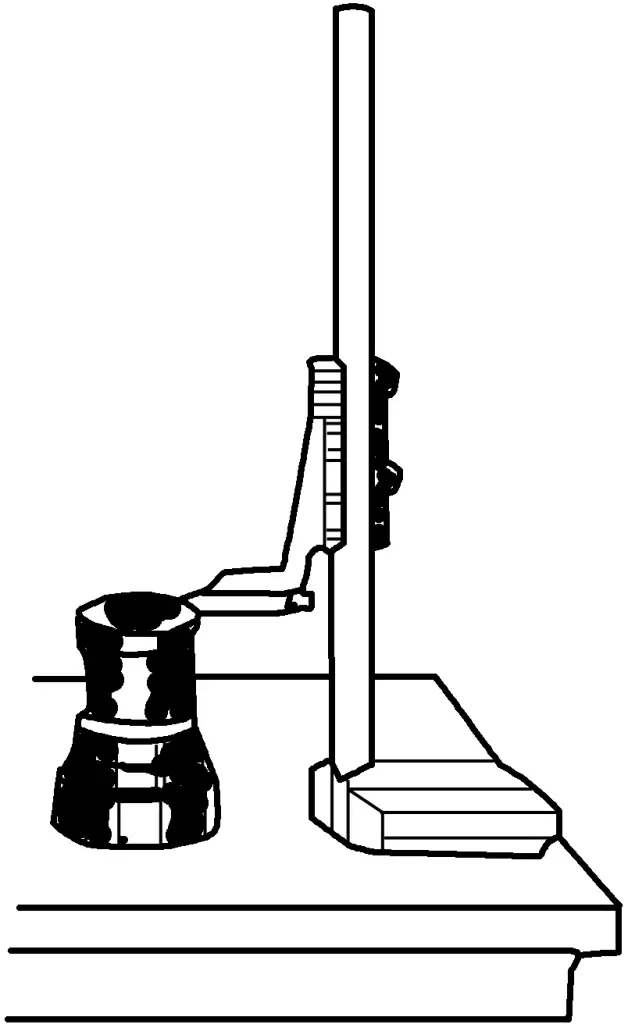

2. Métodos de utilización y precauciones de los aparatos de medición habituales

(1) Método de uso y precauciones para relojes comparadores

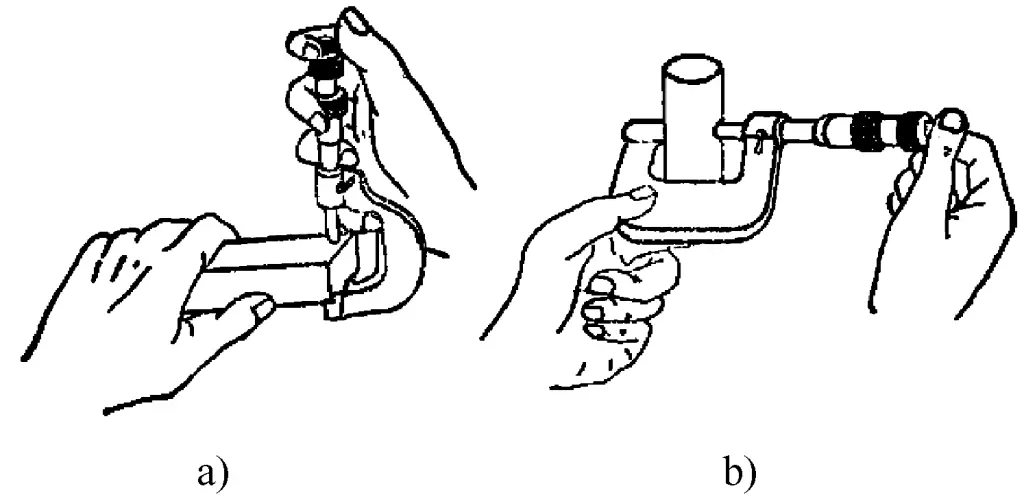

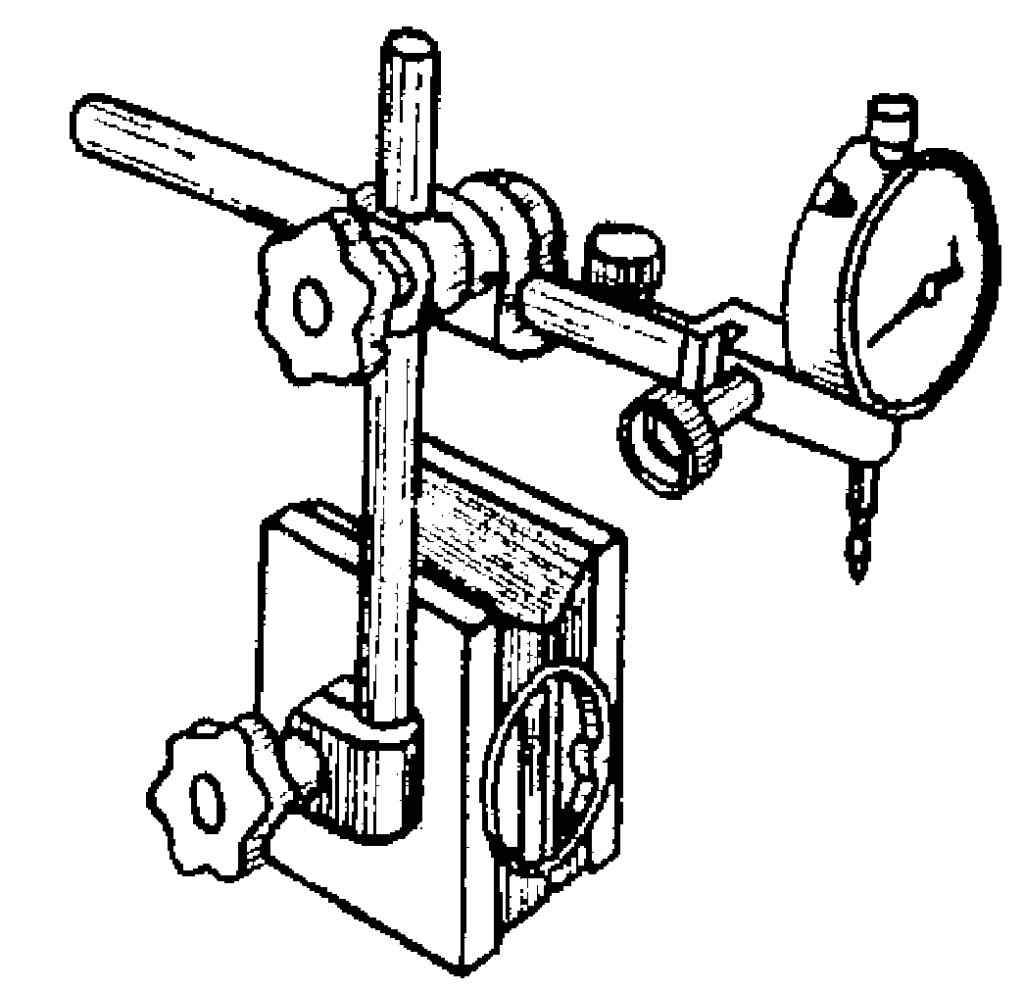

1) Como se muestra en la figura 37, los relojes comparadores se montan generalmente en soportes especializados cuando están en uso, con posiciones verticales y horizontales ajustables en el soporte. El soporte puede colocarse sobre una superficie plana o fijarse a una posición relativa mediante una base magnética, sujetando el reloj comparador para medir la precisión geométrica o los errores de posición de las piezas.

2) Antes de utilizar un reloj comparador para realizar mediciones, limpie la varilla de medición, el punto de contacto y la cara del reloj.

3) Antes de utilizarlo, compruebe la suavidad del movimiento de la varilla de medición. Al empujar suavemente la varilla de medición, ésta debe moverse suavemente dentro del manguito sin atascarse, y la aguja debe volver a su posición original cada vez que se suelta la mano (de forma similar a la puesta a cero de un calibre vernier).

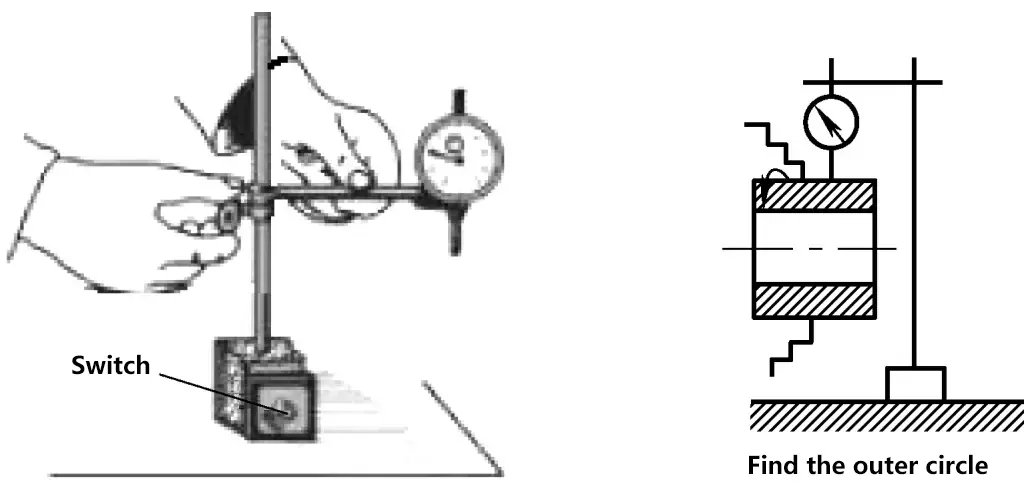

4) Como se muestra en la figura 38, durante la medición, la base del indicador debe estar firmemente sujeta, todas las palancas deben estar apretadas y estables; la cabeza del indicador debe estar lo más vertical posible para la medición, y el puntero debe estar perpendicular a la superficie que se está midiendo.

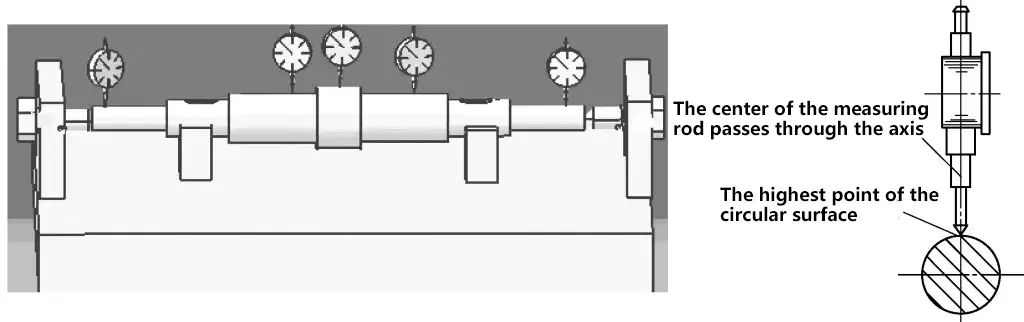

5) Al utilizar un reloj comparador para medir la precisión relacionada con el eje (como redondez, cilindricidad, errores de curvatura del eje, etc.), el reloj comparador debe colocarse como se muestra en la figura 39. La varilla de medición debe estar perpendicular al eje, con su centro pasando por el centro del eje. La varilla de medición debe estar perpendicular al eje, con su centro pasando por el centro del eje.

6) Para permitir lecturas negativas durante la medición, deje un margen de compresión de 0,3-1 mm (a veces la aguja pequeña se sitúa en la mitad del intervalo). Para facilitar la lectura, antes de medir, gire generalmente el dial móvil para situar la aguja grande en la posición cero de la escala.

7) No deje que el cabezal del comparador golpee bruscamente la pieza de trabajo, y no utilice el comparador para medir piezas de trabajo con altos valores de rugosidad superficial o desniveles significativos.

8) Durante la medición, no permita que el recorrido de la varilla de medición supere su rango de medición, es decir, el rango del movimiento ascendente y descendente de la varilla de medición no debe ser demasiado grande durante el proceso de medición.

(2) Método de uso y precauciones para los niveles de burbuja

1) Verificación de errores en niveles de burbuja ordinarios

Debido al uso prolongado, los niveles de burbuja pueden desarrollar errores, causando indicaciones de nivel inexactas por la burbuja. Por lo tanto, la precisión del nivel de burbuja debe verificarse antes de su uso.

Método 1: Coloca un nivel de burbuja con una precisión de lectura de 0,02 mm/m sobre una regla de 1 m de longitud. Eleve el extremo derecho 0,02 mm y la regla se inclinará en ángulo. En ese momento, si la burbuja de la ampolla de nivel se mueve exactamente una graduación, indica que el nivel de burbuja es exacto.

Método 2: Coloque el nivel de burbuja sobre una plataforma de precisión, fijando su posición delante, detrás, a la izquierda y a la derecha. A continuación, gírelo 180° y vuelva a colocarlo en la misma posición fija. Observe de nuevo el valor de graduación. Si ambas lecturas coinciden y la dirección de desplazamiento es la misma, indica que el nivel de burbuja no tiene ningún error; en caso contrario, existe un error que debe anotarse y eliminarse durante la medición (el método de eliminación se describe en la medición de la desviación del nivel).

2) Medición de la desviación de nivel (peralte) de los carriles guía o las superficies de montaje

① Eliminación de errores de nivel de burbuja

Coloque el nivel de burbuja directamente sobre el carril guía. Al medir la nivelación de un carril guía con un nivel de burbuja, para eliminar el error propio del nivel de burbuja, después de la primera medición, gire el nivel de burbuja 180° en su sitio y vuelva a medir. Tome la media de las dos lecturas de graduación como el número real de graduaciones que se habría desplazado la burbuja si el nivel de burbuja no tuviera ningún error.

Medición con el nivel de burbuja colocado sobre una regla. Cuando se mide la nivelación de una superficie de montaje utilizando una regla, tanto la regla como el nivel de burbuja deben girarse juntos en el lugar de medición, tomando dos lecturas. La media de estas dos lecturas es el valor de la desviación de nivel de la superficie de montaje.

Para los niveles de burbuja sin errores, no es necesario girarlos. Sin embargo, si se utiliza una regla, es necesario girarla una vez.

② Cálculo de la desviación de nivel

La nivelación H, que es la desviación real de la superficie medida con respecto al nivel, se calcula como:

H = Número real de graduaciones con las que se ha desviado la burbuja × Valor de precisión del nivel de burbuja × Longitud de la superficie medida

Como se muestra en la figura 40, si se mide la desviación del nivel longitudinal de una superficie de montaje utilizando un nivel de burbuja con un valor de precisión de 0,02 mm/m, la longitud de la superficie de montaje es de 3500 mm, y la burbuja se desvía 6 graduaciones a la derecha en total, entonces el valor de la desviación del nivel longitudinal de la superficie de montaje es:

H=(0.02/1000)×6×3500mm=0.42mm

El resultado del cálculo indica que el extremo derecho de la superficie de montaje es 0,42 mm más alto que el extremo izquierdo longitudinalmente.

1-Longitudinal extremo izquierdo

2-Nivel de espíritu

3-Regla horizontal de madera

4-Longitudinal extremo derecho

3) Medición de la desviación de la rectitud del carril guía

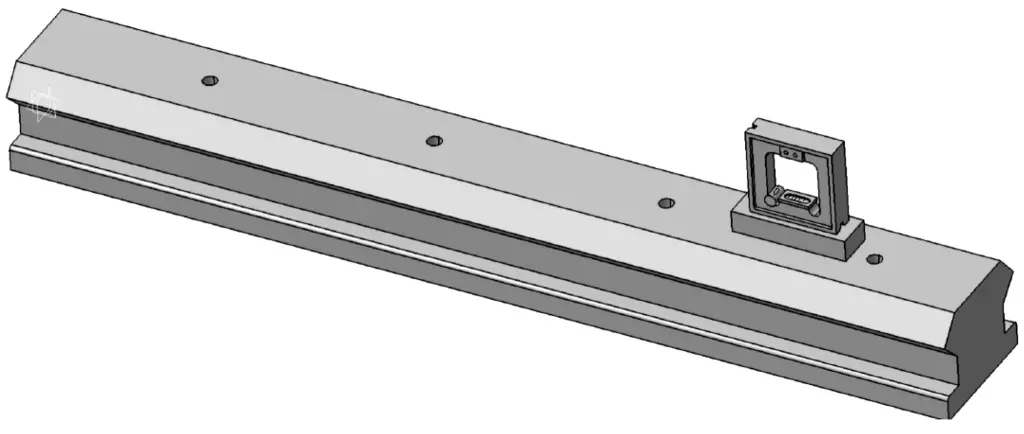

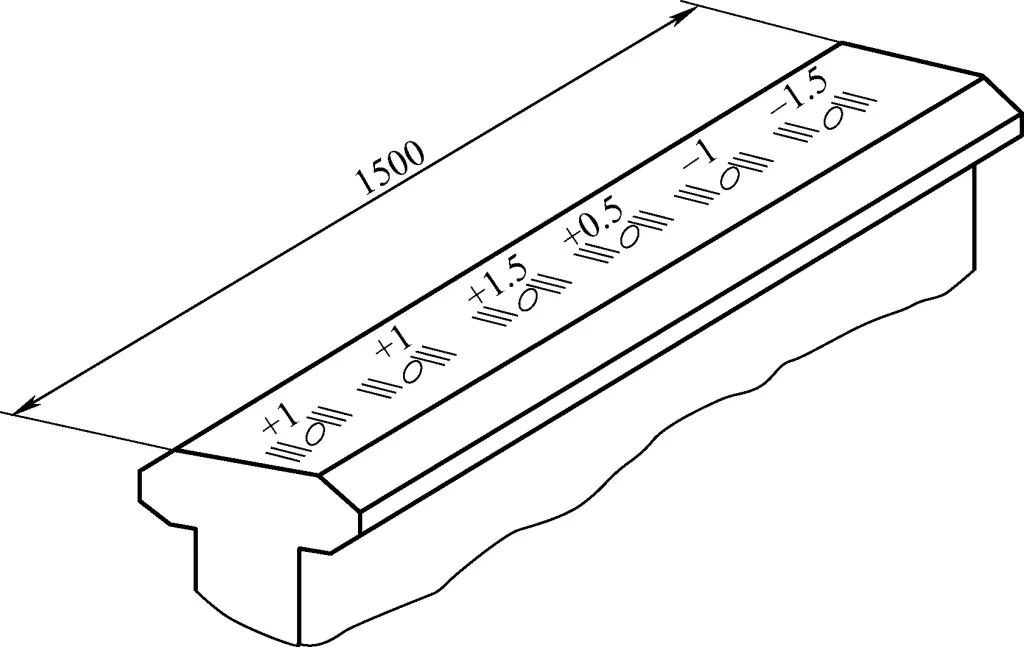

Por ejemplo, utilizando un nivel de tipo caja con una longitud base de 200 mm y un valor de precisión de 0,02 mm/1000 mm para medir la desviación de rectitud de un carril guía con una longitud total de 1500 mm.

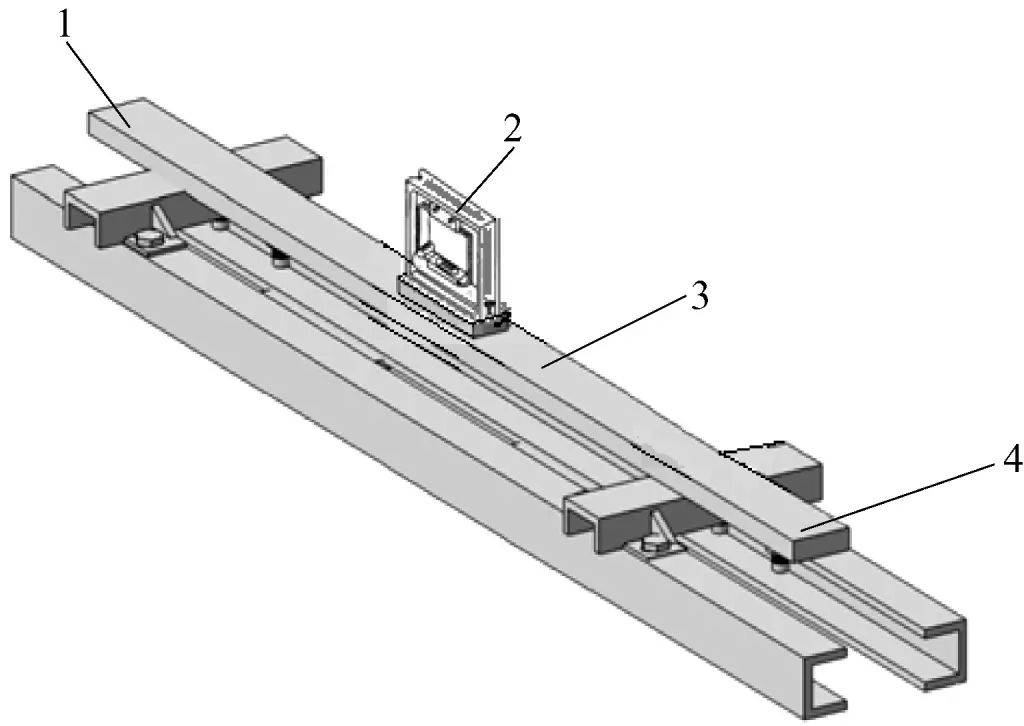

La figura 41 muestra un ejemplo de medición tras colocar una placa puente de medición bajo el nivel. La placa puente suele ser del mismo tamaño que la base del nivel, o ligeramente mayor. Como se muestra en la figura 41, el tamaño de la placa puente es de 250 mm.

Como se muestra en la figura 42, durante la medición, divida primero la superficie a medir en varias secciones equidistantes (en este ejemplo, cada sección tiene 250 mm de longitud; sin la placa puente, cada sección tendría 200 mm de longitud) y mídalas sección por sección. Registre la lectura de nivel de cada sección y, a continuación, pase a medir la siguiente sección. Asegúrese de que cada posición de medición está correctamente conectada para obtener la desviación que refleja la rectitud de la superficie del carril guía (la curva continua de la forma real).

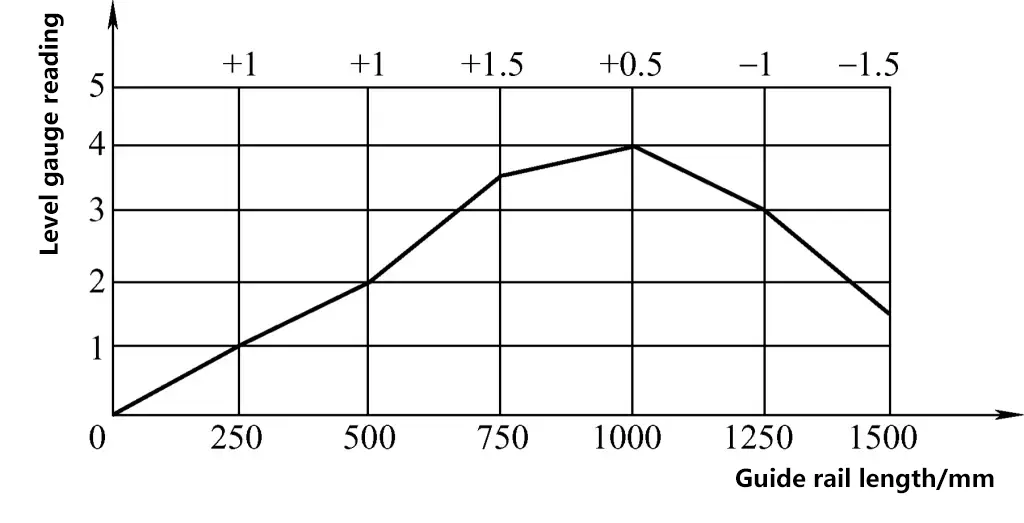

① Método gráfico para medir la desviación de la rectitud de los carriles guía

Dibujar la curva de desviación de la rectitud. Trazar la longitud de la sección medida y los valores de medición utilizando la misma escala en un sistema de coordenadas rectangulares. El eje horizontal representa la longitud de medición del nivel, y el eje vertical representa el número de divisiones que se ha movido la burbuja del nivel. Conecte los puntos de intersección para dibujar la curva de desviación de la rectitud del carril guía, como se muestra en la figura 43.

Cálculo de la desviación de la rectitud del carril guía. En primer lugar, determinar la desviación máxima en divisiones. Basándose en la curva de desviación de la figura 43, conecte los puntos extremos de la curva y trace líneas paralelas según el principio de envolvente mínima. El valor de la coordenada vertical entre las dos líneas paralelas es la desviación máxima en divisiones para la rectitud del carril guía. En la figura 44, la desviación máxima de la rectitud del carril guía es de 3 divisiones, y este carril guía tiene una forma convexa en el centro.

Calcule el valor máximo de desviación de la rectitud del carril guía en función del valor de precisión del nivel y de la longitud medida:

Δ=n-i-l

Donde Δ es el valor máximo de desviación de la rectitud del carril guía; n es la desviación máxima en divisiones para la rectitud del carril guía; i es el grado de precisión del nivel; l es la longitud de la sección medida.

El valor máximo de desviación de la rectitud del carril guía en la figura 44 es

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

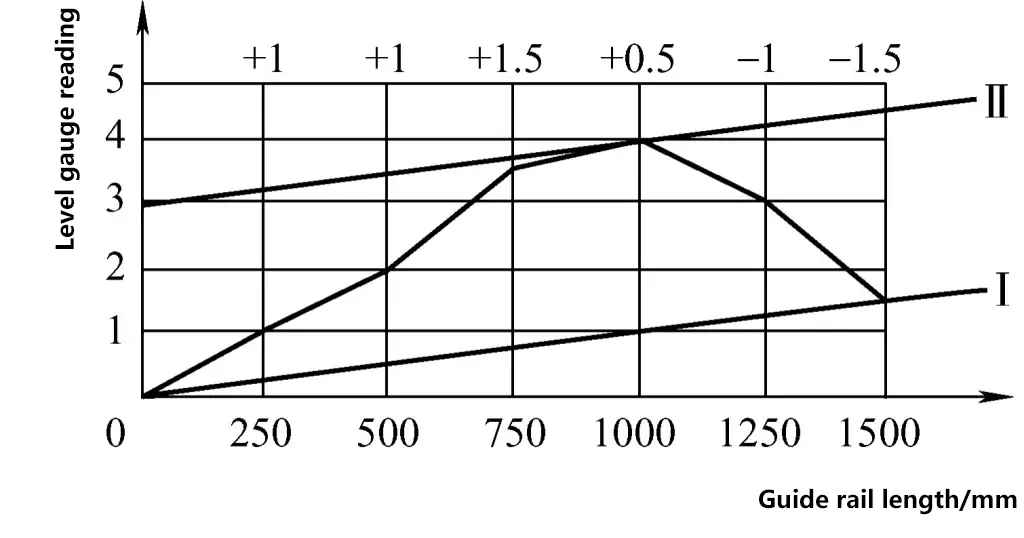

② Método de cálculo de la desviación de la rectitud del carril guía.

La esencia del método de cálculo de la desviación de la rectitud del carril guía sigue basándose en el método gráfico, utilizando una polilínea aproximada para sustituir la curva real de la superficie del carril guía. Basándose en las relaciones geométricas, se realiza una transformación de coordenadas para calcular los valores de las coordenadas verticales de cada vértice de la polilínea con respecto a la línea que une los dos puntos extremos del carril guía. Esto se obtiene realizando otra transformación de coordenadas en la curva de movimiento derivada del método gráfico.

Si se utiliza el método de cálculo para determinar la desviación de la rectitud del carril guía en el ejemplo anterior, los pasos se muestran en la Tabla 3.

Cuadro 3 Coordenadas acumuladas y transformadas de cada punto de medición

| Secuencia de medición | 0 (punto de partida) | 1 | 2 | 3 | 4 | 5 | 6 |

| Lectura en cada punto de medición / división | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Valor acumulado en cada punto de medición / división | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Valor de transformación de coordenadas en cada punto de medición (1,5/6) / división | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Valor acumulado - Valor de transformación de coordenadas / división | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Encuentre el valor absoluto máximo del "Valor acumulado - Valor de transformación de coordenadas" en la Tabla 3. Este valor es la desviación máxima en divisiones de la rectitud del carril guía. A continuación, sustitúyalo en la fórmula para calcular el valor máximo de desviación de la rectitud del carril guía.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

La diferencia entre el método gráfico y el método de cálculo puede verse en la Figura 44: en el método gráfico, los puntos inicial y final no están en posición horizontal, lo que significa que los dos extremos de la superficie medida no están en el plano horizontal; en el método de cálculo, los puntos inicial y final de la curva trazada están en el plano horizontal (es decir, en el eje x). En comparación con el método gráfico, éste ha situado el punto final de la superficie medida en el plano horizontal mediante cálculo y transformación.

4) Medición de superficies con grandes desviaciones horizontales (cálculo de galgas de espesores en mediciones de nivel ordinarias)

En el ejemplo de medición del error horizontal (peralte) de la superficie de la base de la instalación mediante un nivel de tipo caja, como se muestra en la figura 40, si la desviación de inclinación de la superficie de la base de la instalación es demasiado grande y la burbuja del nivel se desplaza más allá de las líneas de escala (dado que el nivel sólo tiene 8 divisiones en cada lado, lo que significa que sólo puede medir una desviación de altura respecto a la horizontal de 16×10-2mm a 1m), imposibilitando la lectura normal, se debe determinar primero el extremo inferior.

A continuación, coloque una galga de espesores o una cuña bajo el extremo inferior del nivel para realizar el ajuste inicial. Una vez que la burbuja del nivel vuelva a estar dentro del rango legible de la escala, tome la lectura (que esta lectura sea A1). Por último, convierta el grosor de la galga de espesores o del calce en divisiones de burbuja (sea este valor A2). Suma las dos lecturas (A=A1+A2) y utilice la fórmula de cálculo mencionada anteriormente para determinar la diferencia de altura entre los dos extremos de la superficie de instalación. Los pasos específicos son los siguientes:

① Determinar los extremos alto y bajo.

Después de colocar el nivel (o con una placa base adicional) sobre la superficie base de instalación, utilice una esquina como soporte e incline ligeramente el nivel. Determine los extremos superior e inferior observando la dirección del movimiento de la burbuja.

② Resultados tras colocar la galga de espesores.

Suponga que el lado derecho de la superficie medida es más alto. Coloque la galga de espesores bajo el extremo izquierdo de la superficie inferior del nivel. Pueden darse dos situaciones:

Primera situación: La lectura del nivel sigue indicando que el lado derecho es más alto, lo que sugiere que el espesor de la galga de espesores es inferior a la desviación horizontal real de la superficie medida original. En este caso, la desviación horizontal real = espesor de la galga de espesores + valor de la desviación horizontal medida.

Segunda situación: La lectura del nivel indica que el lado izquierdo es más alto, lo que sugiere que el espesor de la galga de espesores es mayor que la desviación horizontal real de la superficie medida original. En este caso, la desviación horizontal real = espesor de la galga de espesores - valor de desviación horizontal medido.

③ Determinación de la desviación horizontal real.

En el ejemplo de medición de la desviación horizontal (peralte) de la superficie de la base de instalación utilizando un nivel de tipo caja, como se muestra en la figura 40, supongamos que después de la evaluación, el extremo derecho de la superficie de la base de instalación es más alto y el extremo izquierdo es más bajo, pero debido a la inclinación excesiva, el nivel no puede mostrar el error en divisiones. Después de probar con galgas de espesores, se determina que el espesor de la galga de espesores utilizada es de 0,12 mm, y en este punto, la burbuja del nivel se desplaza 6 divisiones hacia la derecha en total, denotadas como A1.

Como se ha mencionado anteriormente, para un nivel con una precisión de 0,02 mm/m y unas dimensiones de 200 mm×200 mm, cada división del movimiento de la burbuja representa una diferencia de altura de 0,004 mm entre los dos extremos del nivel. Ahora bien, con una galga de espesores de 0,12 mm, el número equivalente de divisiones para el movimiento de la burbuja A2 = 0,12mm/0,004mm por división = 30 divisiones. El total de divisiones acumuladas A es 36. Por lo tanto, el valor de la desviación horizontal longitudinal (peralte) de la superficie de instalación es

H=(0.02/1000)×36×3500mm=2.52mm

El resultado del cálculo muestra que el extremo derecho de la superficie base de instalación del canal de acero longitudinal es 2,52 mm más alto que el extremo izquierdo. Tras la medición, se pueden realizar ajustes añadiendo calzos en ambos extremos del canal de acero instalado.

5) Precauciones de uso de los niveles

- Al utilizar un nivel, los movimientos deben ser estables y deben evitarse las vibraciones; si es necesario deslizar el nivel, debe colocarse un deslizador en forma de tira bajo su superficie de medición para evitar el desgaste de la superficie de medición del nivel.

- Asegúrese de que haya contacto total entre la superficie de medición del nivel y la calza o superficie medida. Si hay óxido o suciedad en la superficie de medición, debe eliminarse inmediatamente. Si es necesario, puede utilizarse papel de lija fino para pulir la superficie de medición, y deben tomarse medidas antioxidantes después del uso.

- Al observar las divisiones en el nivel, la línea de visión debe ser perpendicular a la superficie de observación del nivel.

- Al mover el nivel, sólo debe levantarse y colocarse hacia abajo, no arrastrarlo, para evitar rayar la superficie inferior del nivel.

- Antes de utilizar el nivel, debe comprobarse si existen errores de lectura. Si existen errores, deben tomarse los métodos necesarios para eliminarlos.

- Cuando utilice el nivel, colóquelo sobre la superficie de trabajo que va a medir y espere a que la burbuja se detenga por completo antes de tomar la lectura.

- Durante la medición, si es necesario mover el nivel, sólo debe levantarse suavemente y colocarse hacia abajo, asegurándose de que está colocado correctamente y plano. No arrastre el nivel de un lado a otro sobre la superficie del equipo que se está midiendo para evitar desgastar la superficie de trabajo del nivel. Cuando compruebe la superficie vertical del equipo, aplique una presión uniforme para sujetarlo firmemente contra la superficie vertical del equipo.

- Cuando lleve el nivel de un entorno de baja temperatura a un entorno de alta temperatura, no lo utilice inmediatamente. Tampoco lo utilice bajo luz artificial intensa o luz solar directa. Después de usarlo, límpielo con un paño limpio y aplique una capa de aceite antioxidante en la superficie de trabajo antes de guardarlo cuidadosamente en su estuche.