I. Herramientas e instrumentos de medición de precisión utilizados habitualmente por los torneros

Los trabajos de medición de precisión deben realizarse en condiciones de temperatura constante. La temperatura de la sala de temperatura constante suele controlarse a (20±1)°C, con una humedad inferior a 65%. La sala debe estar limpia, libre de polvo, bien iluminada, equipada con instrumentos de medición de precisión, placas de precisión grandes y pequeñas, y herramientas e instrumentos de medición comunes.

En la fabricación mecánica, los instrumentos de medición utilizados para medir las dimensiones de las piezas de trabajo incluyen herramientas de medición, instrumentos de medición y dispositivos de medición. Todas las herramientas de medición, instrumentos de medición (medidores) y dispositivos de medición que pueden medir directa o indirectamente el valor del objeto medido se denominan colectivamente instrumentos de medición.

Las herramientas de medición se refieren a los instrumentos de medida que reproducen valores de forma fija. Los instrumentos de medida (contadores) se refieren a instrumentos de medida que convierten la cantidad medida en valores de indicación directamente observables o información equivalente.

A continuación se presentarán los principios y métodos de medición de algunas herramientas e instrumentos de medición de precisión utilizados habitualmente en las fábricas.

1. Indicador de cuadrante

Un reloj comparador es un instrumento de medición tipo puntero muy utilizado en operaciones de torneado. Se puede utilizar para medir los errores de forma y posición de las piezas de trabajo, y también se puede utilizar para medir las dimensiones de la pieza de trabajo por el método de comparación. Existen dos tipos de relojes comparadores: de esfera y de palanca.

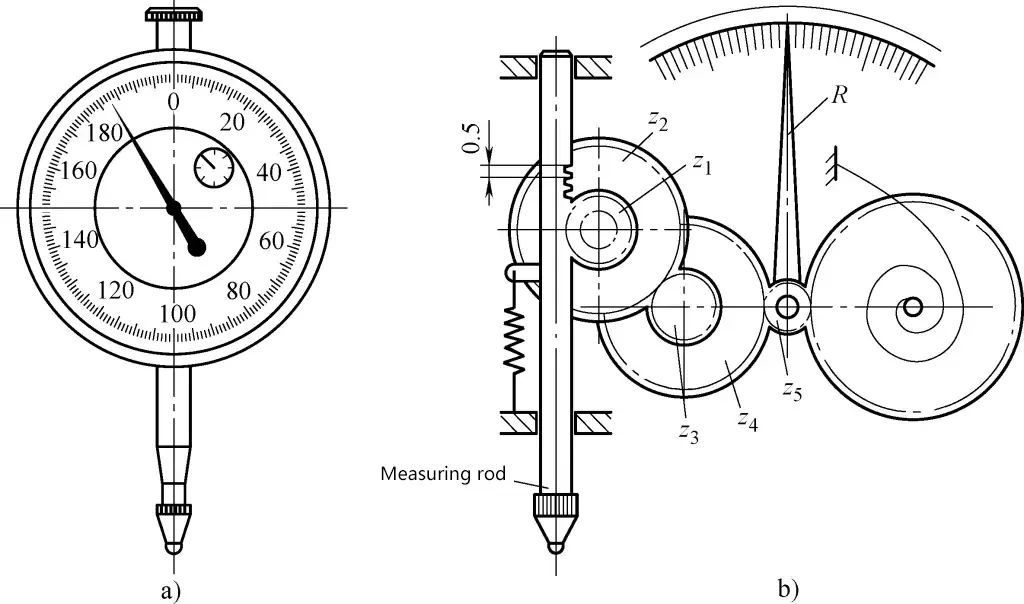

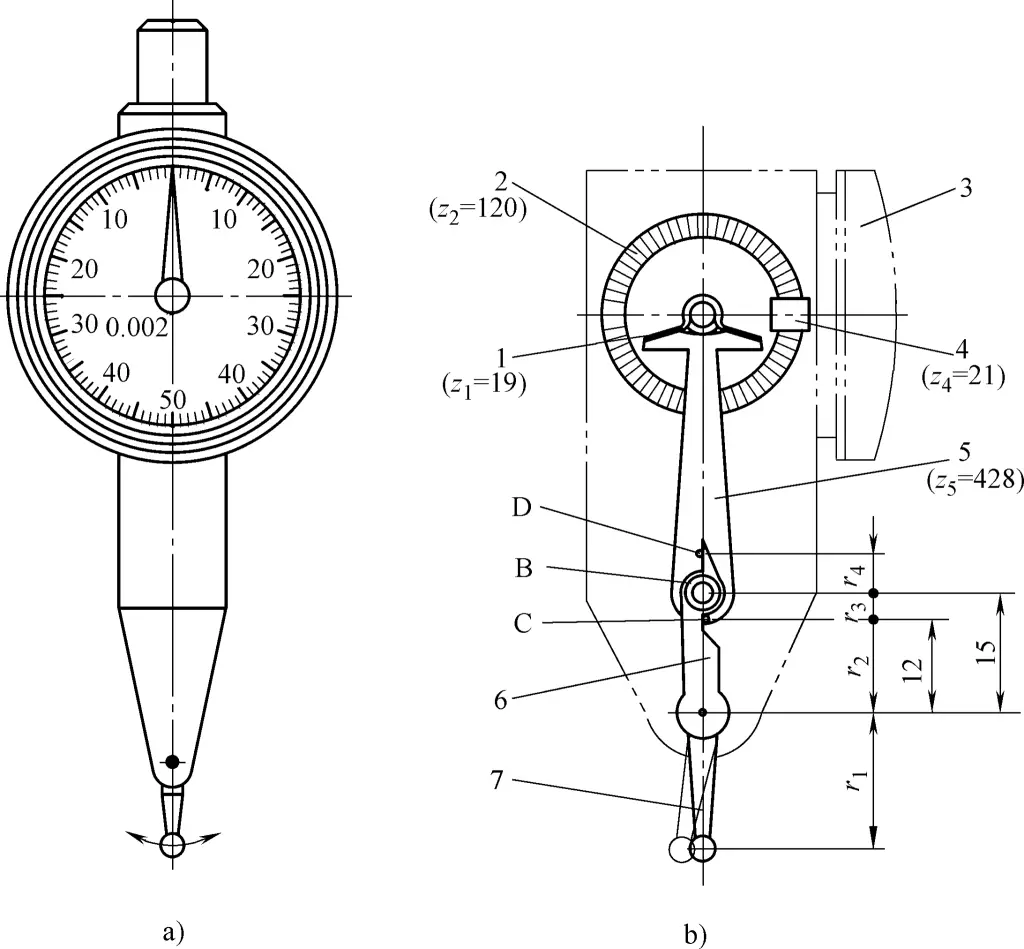

(1) Reloj comparador (también conocido como reloj comparador)

La figura 1 muestra el reloj comparador y su principio de construcción. Utiliza la transmisión entre engranajes y cremalleras para convertir el desplazamiento microlineal de la varilla de medición en el desplazamiento angular de la aguja. Sus valores de escala vienen en 0,001mm y 0,002mm.

a) Vista exterior

b) Diagrama del principio de construcción

El sistema de transmisión del reloj comparador consta de una cremallera, una transmisión por engranajes y dos pares de engranajes. El paso de la cremallera en el vástago de medición es P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Cuando la varilla de medición se mueve linealmente una distancia a=0,2mm, el número de rotaciones n del puntero largo es

La esfera está dividida en 200 divisiones, y el valor b representado por cada división es

b=0,2mm/200=0,001mm

El objetivo del muelle de pelo es eliminar los errores causados por el juego de engrane de la transmisión por engranajes, y la fuerza de medición se genera mediante un muelle de tracción.

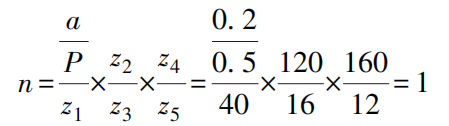

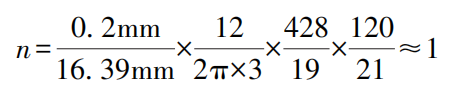

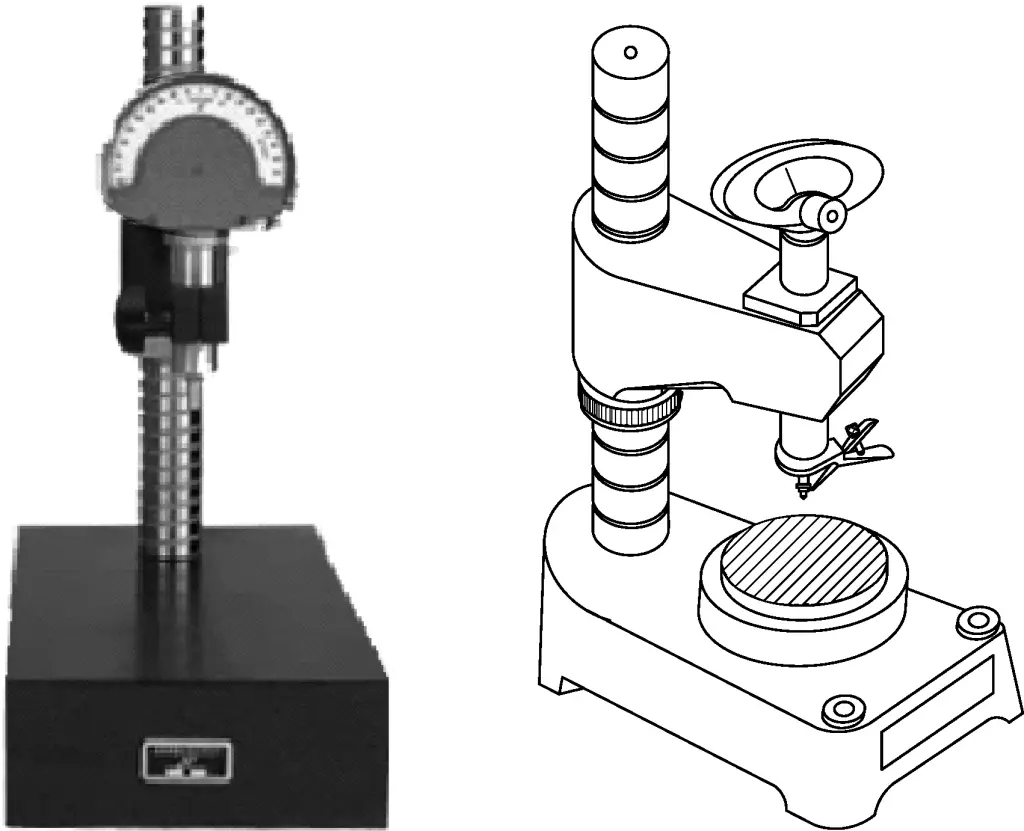

(2) Indicador de palanca

En la figura 2 se muestra el reloj comparador de palanca con un valor de escala de 0,002 mm y su principio de construcción. Cuando la varilla de medición esférica 7 oscila hacia la izquierda, el balancín 6 empuja el pasador cilíndrico C del engranaje sectorial 5, haciendo que el engranaje sectorial 5 gire en sentido antihorario alrededor del eje B, momento en el que el pasador cilíndrico D se desengancha del balancín 6.

a) Vista exterior

b) Diagrama de principio

1, 4-Marchas pequeñas

Engranaje de 2 caras

3-puntos

Engranaje de 5 sectores

6-Brazo basculante

7-Vástago de medición esférico

Cuando el vástago de medición esférico 7 oscila hacia la derecha, el balancín 6 empuja el pasador cilíndrico D del engranaje sectorial 5, provocando también que el engranaje sectorial 5 gire en sentido antihorario alrededor del eje B, momento en el que el pasador cilíndrico C se desengancha del balancín 6.

De este modo, independientemente de si la varilla de medición esférica 7 oscila hacia la izquierda o hacia la derecha, el engranaje sectorial 5 gira siempre en sentido antihorario alrededor del eje B. El engranaje sectorial 5 acciona entonces el engranaje pequeño 1 y el engranaje frontal coaxial 2, que a través del engranaje pequeño 4 hace que la aguja 3 indique el valor en la esfera.

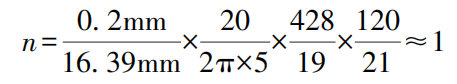

Como se muestra en la figura 2b, dado r1 =16,39 mm, r2 =12mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Cuando la varilla de medición esférica 7 se desplaza 0,2 mm hacia la izquierda, el número de rotaciones n del puntero 3 es

Cuando la varilla de medición esférica 7 se desplaza 0,2 mm hacia la derecha, el número de rotaciones n del puntero 3 es

La esfera está dividida en 100 divisiones, y el valor de medición b representado por cada división es

b=0,2mm/100=0,002mm

Experiencia del maestro de habilidades:

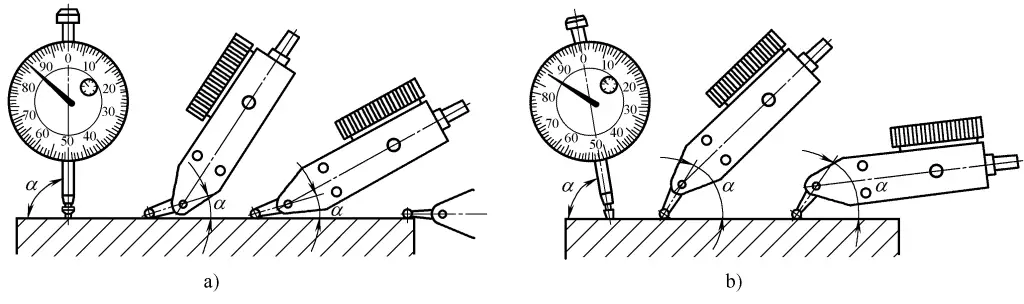

1) Cuando se utiliza un reloj comparador para medir, el eje de la varilla de medición del comparador debe ser perpendicular a la superficie de la pieza medida, de lo contrario se producirán errores de medición. La figura 3 muestra el método de medición correcto en el que el ángulo entre el eje de la varilla de medición y la superficie medida de la pieza de trabajo es correcto.

a) Método de medición correcto

b) Método de medición incorrecto

2) Al utilizar un reloj comparador de palanca, cuanto menor sea el ángulo entre el eje de la varilla de medición y la superficie de la pieza medida, menor será el error. Si el ángulo α no puede ajustarse para que sea pequeño debido a los requisitos de medición (cuando α>15°), deberán corregirse los resultados de la medición.

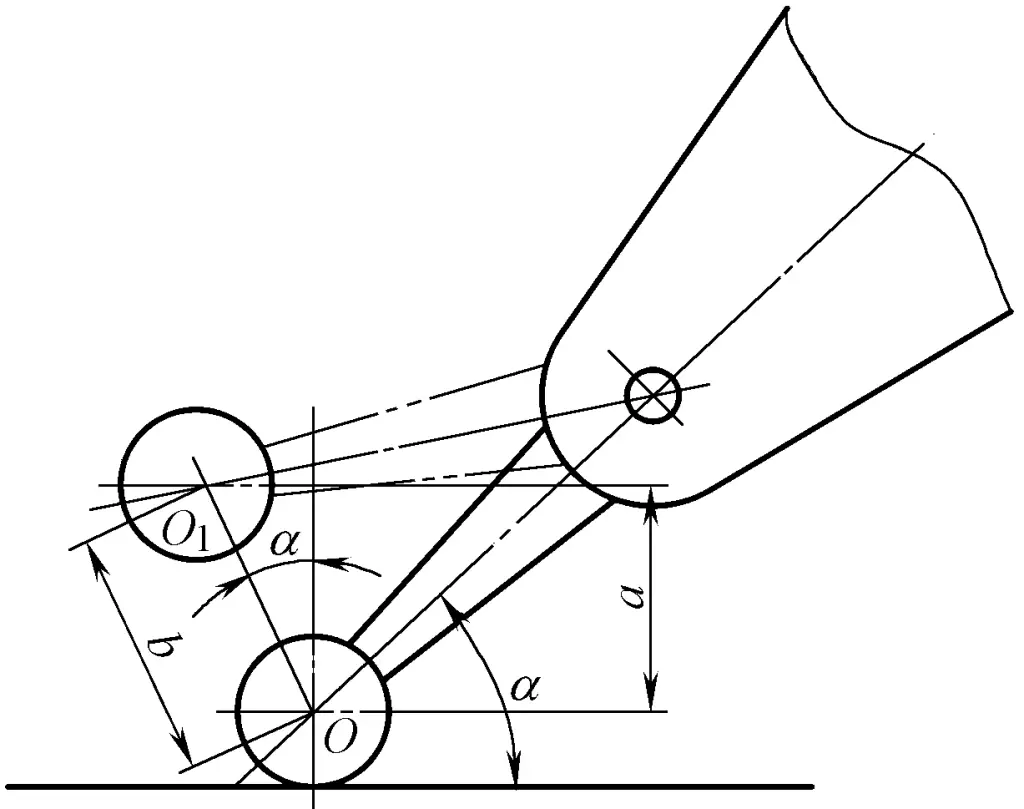

Como se muestra en la figura 4, cuando el plano sube una distancia a, el reloj comparador de palanca oscila una distancia b, que es la lectura del reloj comparador de palanca. Como b>a, la lectura indicada aumenta.

a=bcosα

Dónde

a - Distancia a la que se eleva el plano (mm);

b - Distancia que oscila el indicador de palanca (mm);

α - Ángulo entre el eje de la varilla de medición del comparador de palanca y la superficie medida (°).

3) Cuando se utilice un reloj comparador, debe fijarse firmemente para evitar vibraciones; el cabezal de medición no debe entrar en contacto bruscamente con el objeto medido; ajustar correctamente el reloj comparador; no sobrepasar el rango de medición del reloj comparador; no medir piezas con superficies relativamente rugosas.

4) Evite que el agua, el aceite u otros líquidos entren en el indicador o se introduzcan en la varilla de medición, ya que esto puede provocar fácilmente errores de medición.

5) Los relojes comparadores no deben colocarse ni utilizarse cerca de campos magnéticos para evitar la pérdida de precisión debida a la magnetización de los componentes.

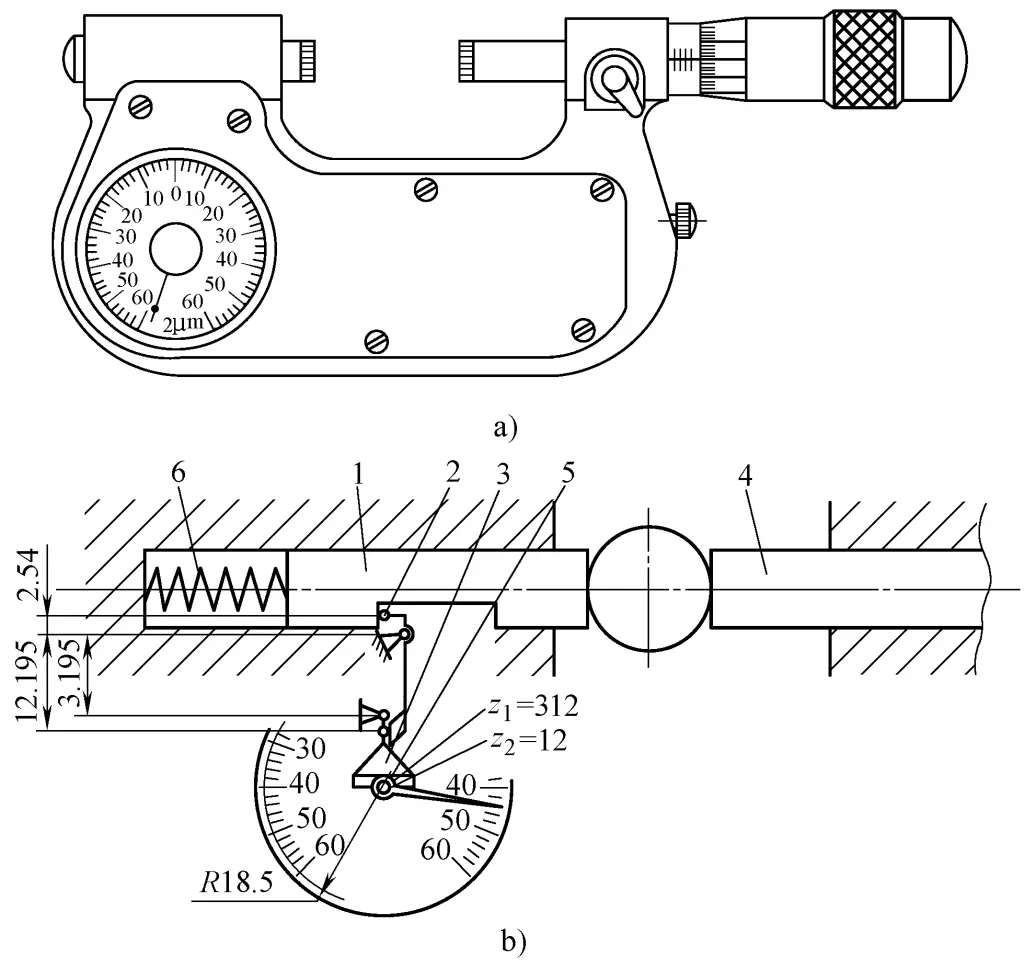

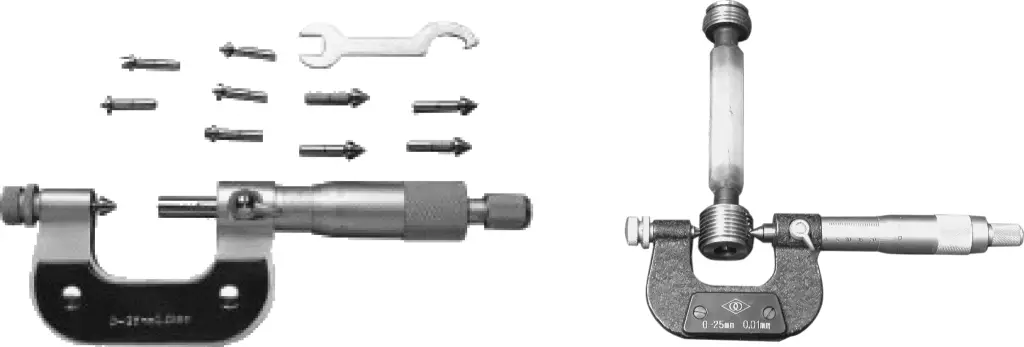

2. Micrómetro de palanca

El micrómetro de palanca (figura 5) es una herramienta de medición de precisión compuesta por la parte del dedal de un micrómetro y una parte de aumento de transmisión de engranajes de palanca. Tiene una gran precisión y se utiliza principalmente para mediciones precisas. Tiene valores de escala de 0,001 mm y 0,002 mm. Puede utilizarse tanto para mediciones comparativas como absolutas.

a) Vista exterior

b) Diagrama de principio

1-Yunque móvil

2 palancas

Engranaje de 3 sectores

4-Vástago de medición móvil

5-Pequeño engranaje

6-Muelle de compresión

El principio de funcionamiento del micrómetro de palanca se muestra en la figura 5b. Cuando el yunque móvil 1 se mueve, impulsa la aguja para que gire a través de la palanca 2, el engranaje sectorial 3 y el engranaje pequeño 5 montados en el mismo eje, indicando el movimiento del yunque móvil 1 en la esfera. El muelle capilar elimina la holgura en la cadena de transmisión, y la fuerza de medición es generada por el muelle de compresión 6.

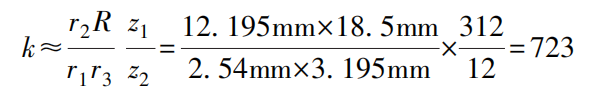

Si la longitud del brazo corto de la palanca r1 =2,54 mm, la longitud del brazo largo de la palanca r2 =12,195 mm, el radio del círculo primitivo del engranaje pequeño r3 =3,195mm, la longitud del puntero R=18,5mm, el número de dientes del engranaje pequeño z2 =12, el número de dientes del engranaje sectorial z1 =312, la relación de ampliación de la transmisión k es

Es decir, cuando el yunque móvil 1 se desplaza a=0,002mm, el puntero gira una división con un valor de escala b de

b≈ak=0.002mm×732=1.446mm

Experiencia del maestro de habilidades:

1) Cuando se utiliza un micrómetro de palanca para mediciones relativas, deben utilizarse bloques de galgas para ajustar el micrómetro de palanca de acuerdo con el tamaño de la pieza de trabajo medida. Al realizar la lectura, debe tenerse en cuenta el error del bloque calibrador o del conjunto de bloques calibradores.

2) Al medir una pieza con un micrómetro de palanca, pulse primero el botón de retracción para permitir que la pieza entre suavemente en contacto con la cara del yunque de la varilla de medición, sin forzarla.

3) Antes de medir la pieza, debe colocarse sobre una placa de superficie de hierro fundido para que alcance la temperatura ambiente; durante la medición, la operación debe ser hábil y rápida para evitar que los cambios de temperatura afecten a la precisión de la medición.

4) Cuando se mide el diámetro de una pieza, la lectura debe tomarse en el punto de giro de la aguja.

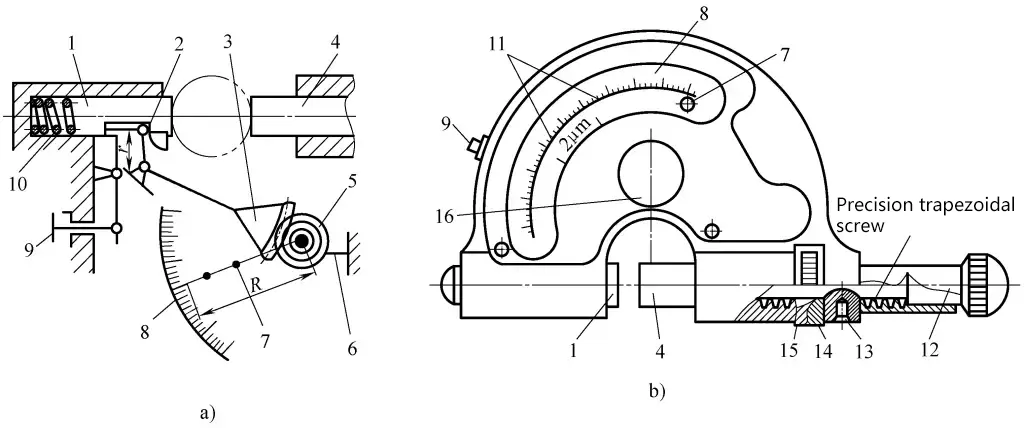

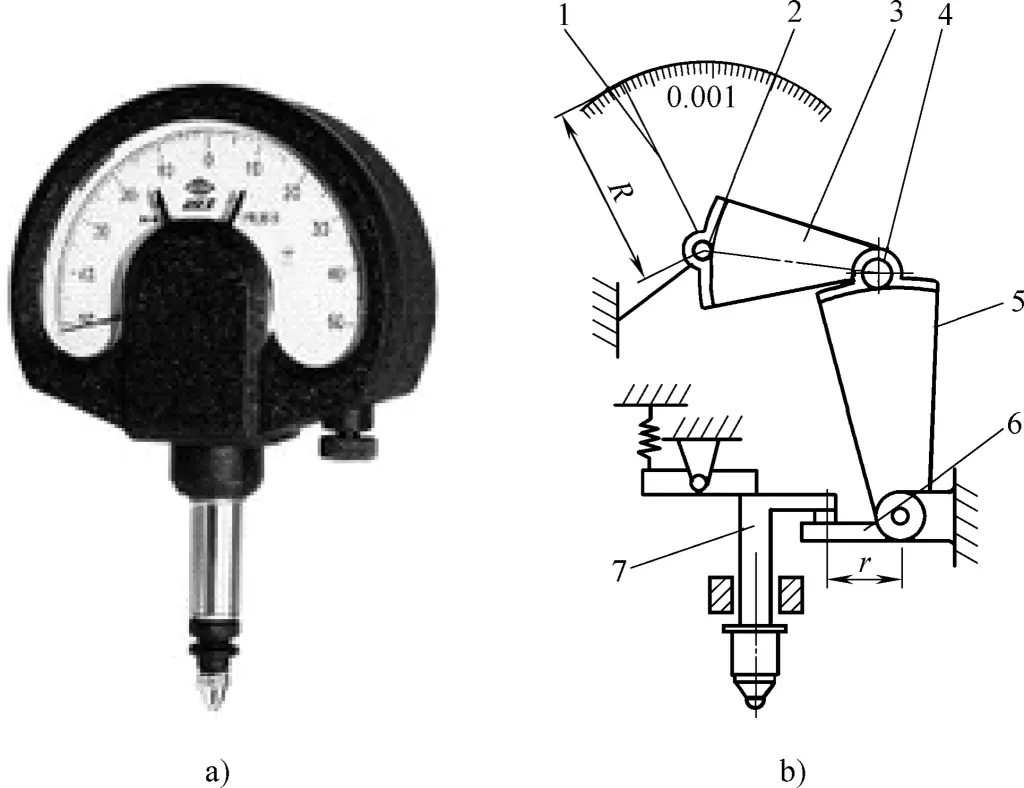

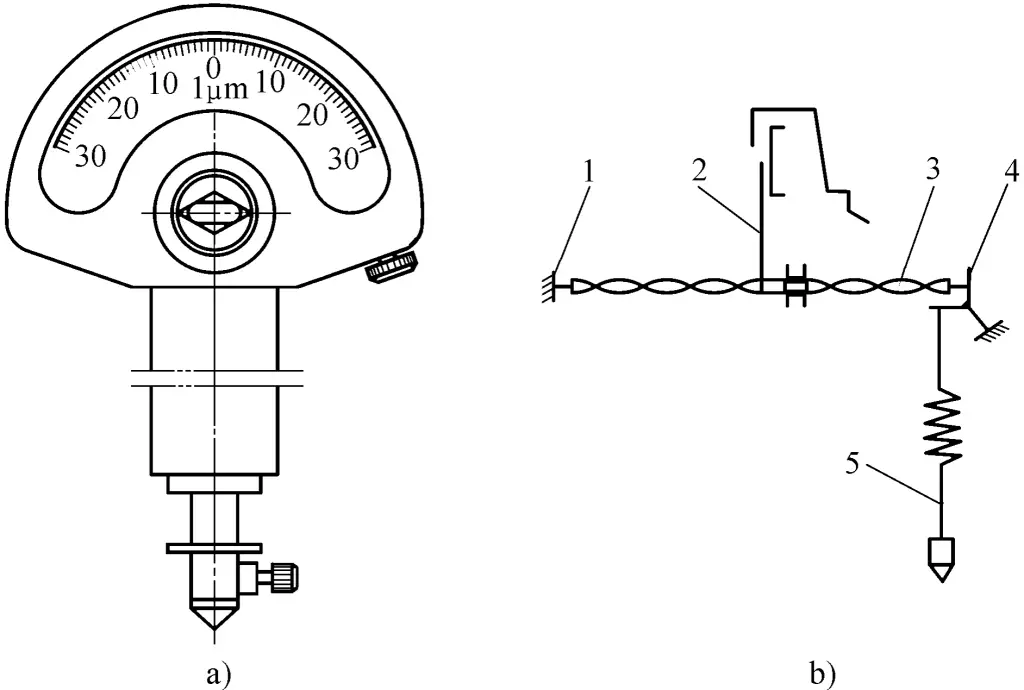

3. Medidor de presión de palanca

El calibrador de palanca a presión es una herramienta de medición fabricada utilizando el principio de aumento por transmisión de engranaje de palanca, con valores de escala de 0,002 mm y 0,005 mm. Se puede utilizar con bloques de calibre para la medición relativa de piezas de trabajo, y también puede medir los errores de forma de las piezas de trabajo.

En la figura 1-76a se muestra el principio de funcionamiento del calibre de palanca. Cuando el yunque móvil 1 se mueve, impulsa la aguja 7 para que gire a través de la palanca 2, el engranaje sectorial 3 y el engranaje pequeño 5 montados en el mismo eje, indicando el movimiento del yunque móvil 1 en la esfera 8.

El muelle capilar 6 elimina la holgura en la cadena de transmisión, y la fuerza de medición es generada por el muelle 10. Para reducir el desgaste de las superficies de medición y facilitar la medición, está equipado con un botón de retracción 9. En la figura 6b se muestra la vista exterior del medidor de presión de palanca.

a) Diagrama del principio de funcionamiento

b) Vista exterior

1-Yunque móvil

2 palancas

Engranaje de 3 sectores

4-Yunque ajustable

5-Pequeño engranaje

6-Muelles

7-Puntos

Marcación en 8

9 botones

10-Primavera

11-Indicador de tolerancia

Manga 12

13-Tornillo

14-Tuerca estriada

Muelle de 15 discos

16-Cubierta

Antes de medir, afloje primero el manguito 12, coloque el bloque calibrador entre el yunque móvil 1 y el yunque ajustable 4, luego gire la tuerca moleteada 14 para alinear la aguja 7 con la posición cero del cuadrante y, por último, apriete el manguito 12 para fijar el yunque ajustable 4.

El muelle de disco 15 elimina la holgura entre la tuerca y la rosca trapezoidal del yunque ajustable, y el tornillo 13 impide que el yunque ajustable gire. Retire la tapa 16 para ajustar el indicador de tolerancia utilizando una llave especial.

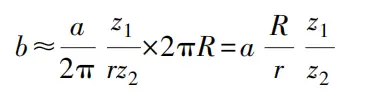

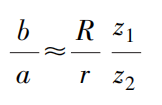

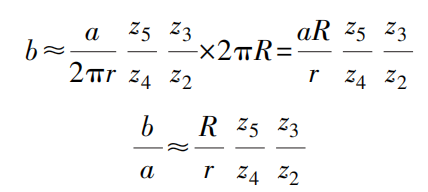

Si la longitud de la palanca 2 es r, la longitud de la aguja 7 es R, el número de dientes del engranaje sectorial 3 es z1 el número de dientes del engranaje pequeño 5 es z2 cuando el yunque móvil 1 se desplaza una distancia a, la distancia b recorrida por el puntero 7 es

Por lo tanto

Donde b/a es la relación de ampliación, y sea igual a k, entonces

Cuanto mayor sea el radio R del puntero 7, más dientes z1 en el engranaje sectorial 3, menor será la longitud r de la palanca 2 y menor el número de dientes z2 en el engranaje pequeño 5, mayor será la relación de ampliación k.

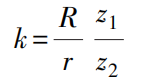

4. Barra sinusoidal

Una barra sinusoidal (también conocida como regla sinusoidal) es una herramienta de medición que utiliza el principio de la función sinusoidal para la medición indirecta, como se muestra en la figura 7.

a) Tipo ancho

b) Tipo estrecho

1-Placa final

2 cilindros

3-Cuerpo principal

La barra sinusoidal se compone principalmente de un plano de trabajo de alta precisión y dos cilindros de precisión del mismo diámetro. Los ejes de los dos cilindros son paralelos entre sí, y la línea central que los conecta es paralela a la superficie de trabajo. Según los diferentes usos, se dividen en tipo ancho, tipo estrecho y tipo con puntos centrales.

La barra sinusoidal mide según el principio de la función sinusoidal. Cuando se utilice, coloque bloques de calibre o un conjunto de bloques de calibre con un tamaño de h debajo de un cilindro de la barra sinusoidal, de modo que el plano de trabajo de la barra sinusoidal forme un ángulo α con la placa de superficie. Compare este ángulo con el ángulo de la pieza a inspeccionar.

Experiencia del maestro de habilidades:

- La barra sinusoidal es una herramienta de medición de precisión, por lo que debe limpiarse a fondo antes de utilizarla.

- El valor Ra de rugosidad superficial de la pieza medida debe ser inferior a 1,6μm; la superficie de la pieza no debe tener rebabas, suciedad y no debe ser magnética.

- La barra sinusoidal debe manipularse con cuidado, y está terminantemente prohibido golpearla o arrastrarla para evitar desgastar los cilindros y afectar a la precisión.

- Después de usar la barra sinusoidal, debe limpiarse a fondo, recubrirse con aceite antioxidante y guardarse en un estuche especial.

- Cuando coloque la pieza a medir en la barra sinusoidal, utilice el tope frontal o lateral de la barra sinusoidal para el posicionamiento, a fin de garantizar que la sección transversal angular de la pieza se encuentre en el plano vertical del eje del cilindro de la barra sinusoidal; de lo contrario, se producirán errores de medición.

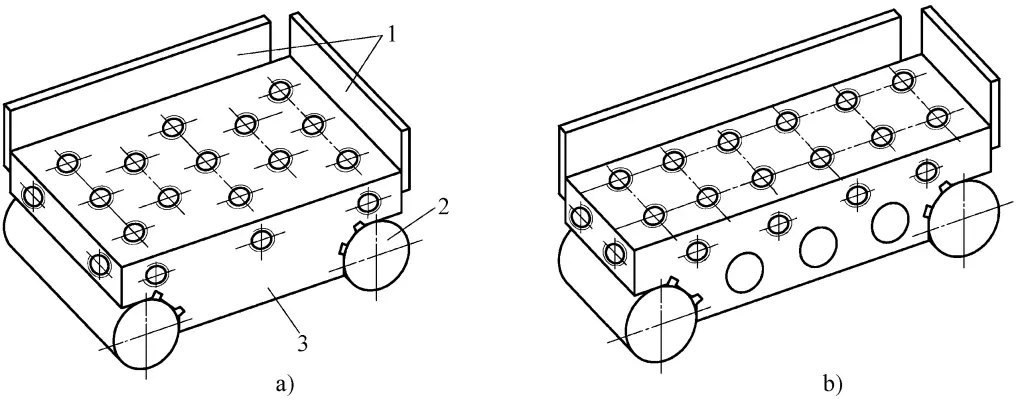

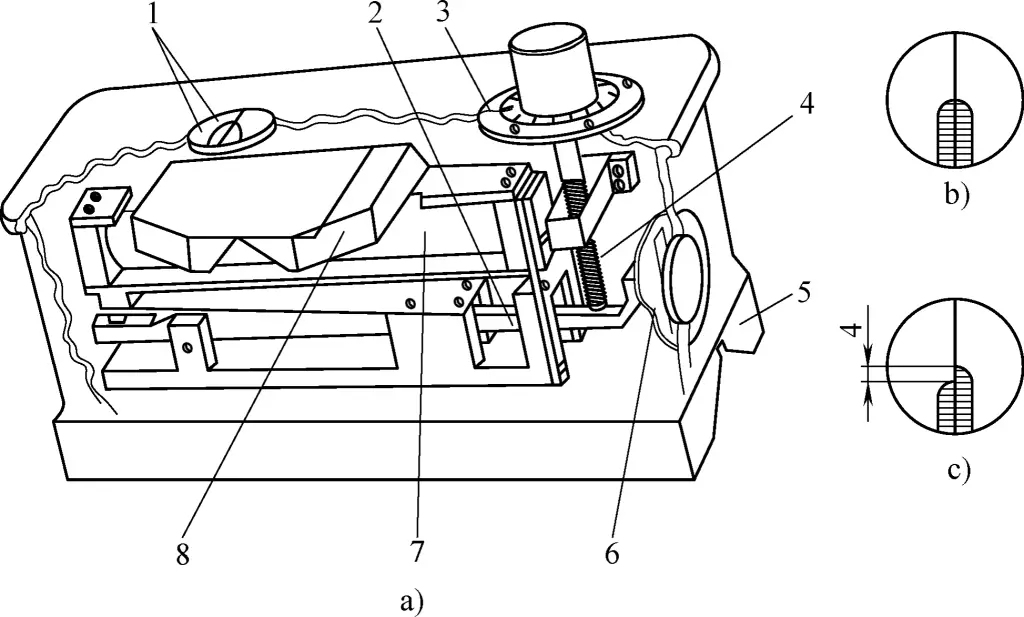

5. Comparador de engranajes de palanca

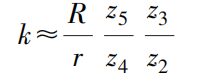

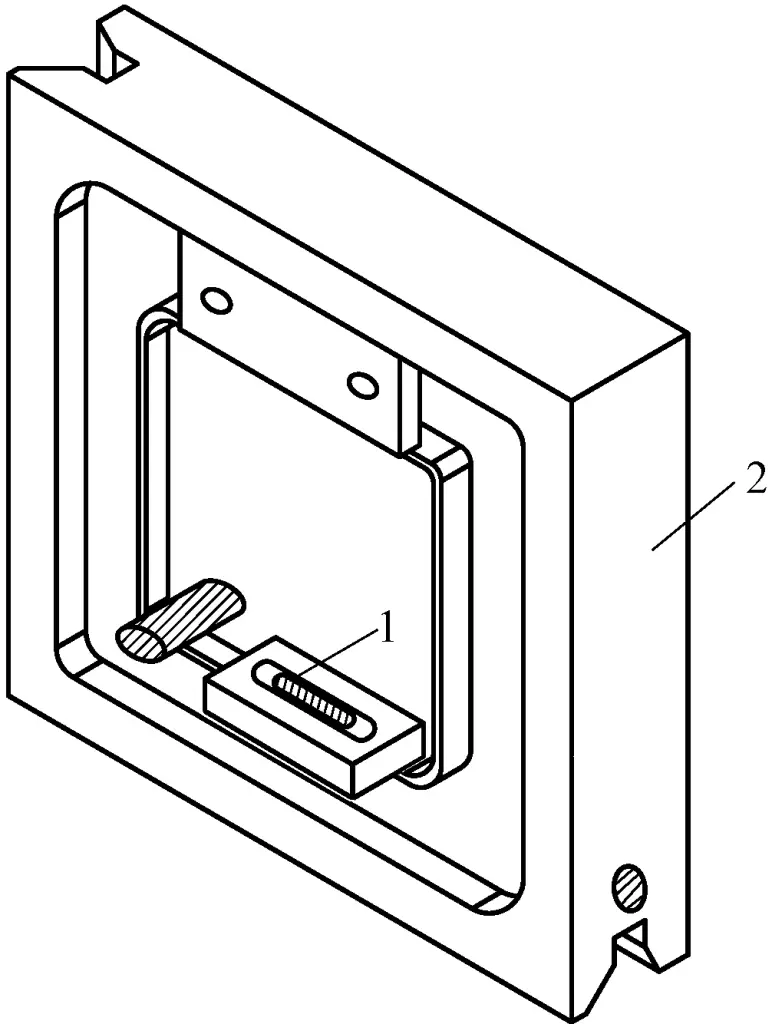

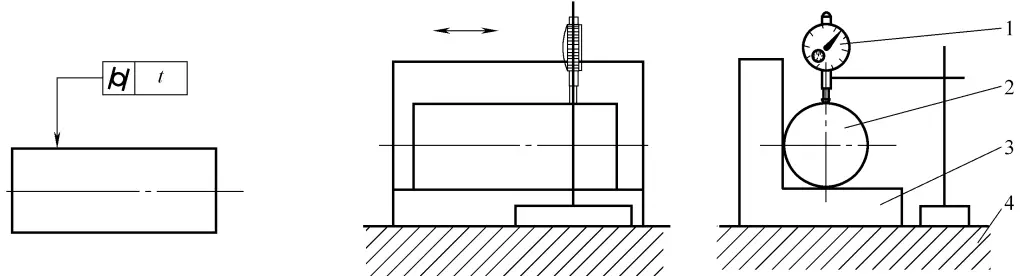

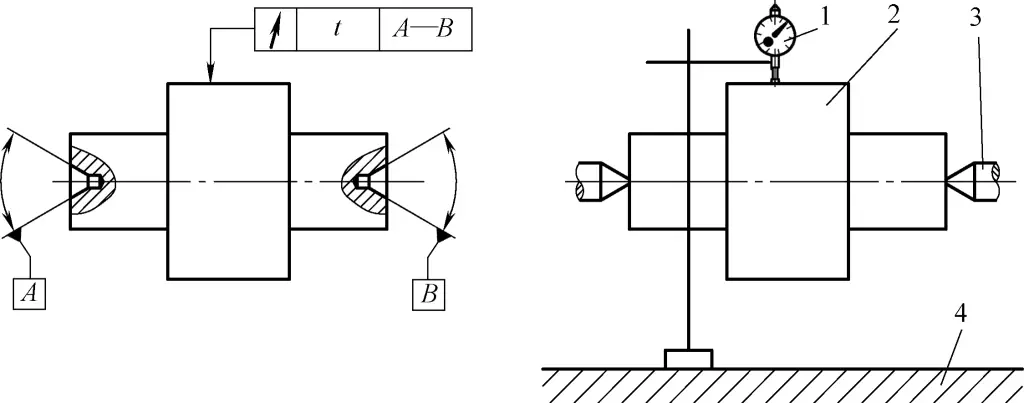

El valor de división del comparador de engranajes de palanca es de 0,001 mm, el rango de medición es de ±0,05 mm, su rango es menor que el de un reloj comparador, pero la precisión es mayor que la de un reloj comparador. El comparador de engranajes de palanca suele montarse en un soporte de medición especial para la medición, como se muestra en la figura 8.

Durante la medición, el tamaño de los bloques de calibre se utiliza como patrón para medir las dimensiones de las piezas de precisión mediante el método de comparación, y también puede medir los errores de forma y posición de las piezas.

El comparador de engranajes de palanca se muestra en la figura 9. Cuando la varilla de medición 7 se mueve, hace que el engranaje sectorial 5 gire a través de la palanca 6, y el engranaje pequeño 4 también gira. El engranaje sectorial 3, que es coaxial con el engranaje pequeño 4, transmite el movimiento al engranaje pequeño 2, y la aguja 1 indica la lectura correspondiente en la esfera.

a) Vista exterior

b) Diagrama esquemático

1 Punto

2, 4-Marchas pequeñas

Engranajes de 3, 5 sectores

6-Palancas

7-Vara de medición

Si la longitud del brazo de la palanca 6 es r, la longitud de la aguja 1 es R, y el número de dientes de los engranajes 2, 3, 4, 5 es z2 , z3 , z4 , z5 respectivamente. Cuando la varilla de medición 7 se desplaza una distancia a, la distancia b que gira el puntero 1 es

Donde b/a se denomina relación de ampliación, y sea igual a k, entonces

Dado r=4,52mm, R=24,5mm, z2 =18, z3 =180, z4 =28, z5 =400, la relación de ampliación k es

Cuando la varilla de medición 7 se desplaza una distancia a=0,001mm, la distancia b que el puntero gira una división es

b=ak=0.001mm×774=0.774mm

6. Micrómetro para muelles de torsión

El micrómetro de muelle de torsión utiliza un muelle de torsión como mecanismo de transmisión para la conversión de tamaño y la ampliación. Su característica más destacada es su estructura sencilla, su gran factor de aumento y la ausencia de fricción o juego en el mecanismo de aumento, lo que mejora la precisión y la sensibilidad de la medición. En la figura 10 se muestra su vista externa y el diagrama esquemático.

a) Vista exterior

b) Diagrama esquemático

1-Marco

2-puntos

3-Tira de muelle de torsión

Puente de 4 muelles

5-Vara de medición

El fleje del muelle de torsión 3 es un fleje metálico de bronce de berilio con una sección transversal rectangular (0,005 mm × 0,1 mm × 40 mm), un extremo fijado al bastidor 1 y el otro extremo fijado al puente del muelle 4. En el centro del muelle de torsión se instala un puntero 2. La mitad de la tira metálica se tuerce hacia la derecha desde el centro, y la otra mitad se tuerce hacia la izquierda. Cuando la varilla de medición 5 tiene un pequeño desplazamiento hacia arriba, el extremo superior del puente de resorte 4 se desplaza hacia la derecha, estirando la tira de resorte de torsión 3, haciendo que el puntero de fibra de vidrio 2 situado en el centro de la tira de resorte de torsión se desvíe en un ángulo, indicando el desplazamiento de la varilla de medición 5.

El método de medición del micrómetro de muelles de torsión es el mismo que el del comparador de engranajes de palanca. Además, el cabezal del micrómetro de muelle de torsión puede montarse en un soporte para realizar diversas mediciones en una plataforma. Durante la medición, el cabezal debe estar perpendicular a la superficie de la pieza que se está midiendo.

Experiencia del maestro de habilidades:

1) El comparador de engranajes de palanca y el micrómetro de muelle de torsión deben instalarse primero en un soporte de medición fijo. Antes de medir, ajuste la mesa de trabajo de medición del soporte de medición para que sea perpendicular al eje de la varilla de medición del comparador de engranajes de palanca y el micrómetro de resorte de torsión; a continuación, ajuste la columna del soporte de medición para que el cabezal de medición entre ligeramente en contacto con el bloque de calibración o la pieza de trabajo.

2) Durante el proceso de medición, intente utilizar la parte central de la escala de cuadrante en la medida de lo posible.

3) La estructura del micrómetro de muelle de torsión es frágil y el rango de medición es pequeño. Ajuste cuidadosamente la distancia de contacto entre el cabezal de medición y la pieza de trabajo; cambie el cabezal de medición oportunamente según la forma de la pieza de trabajo.

4) El valor Ra de rugosidad superficial de la pieza medida debe ser inferior a 1,6μm; la superficie de la pieza no debe tener rebabas ni suciedad. La pieza de trabajo debe colocarse en una placa de superficie de hierro fundido y dejar que alcance la temperatura ambiente antes de la medición; durante la medición, la operación debe ser hábil y rápida para evitar que los cambios de temperatura afecten a la precisión de la medición.

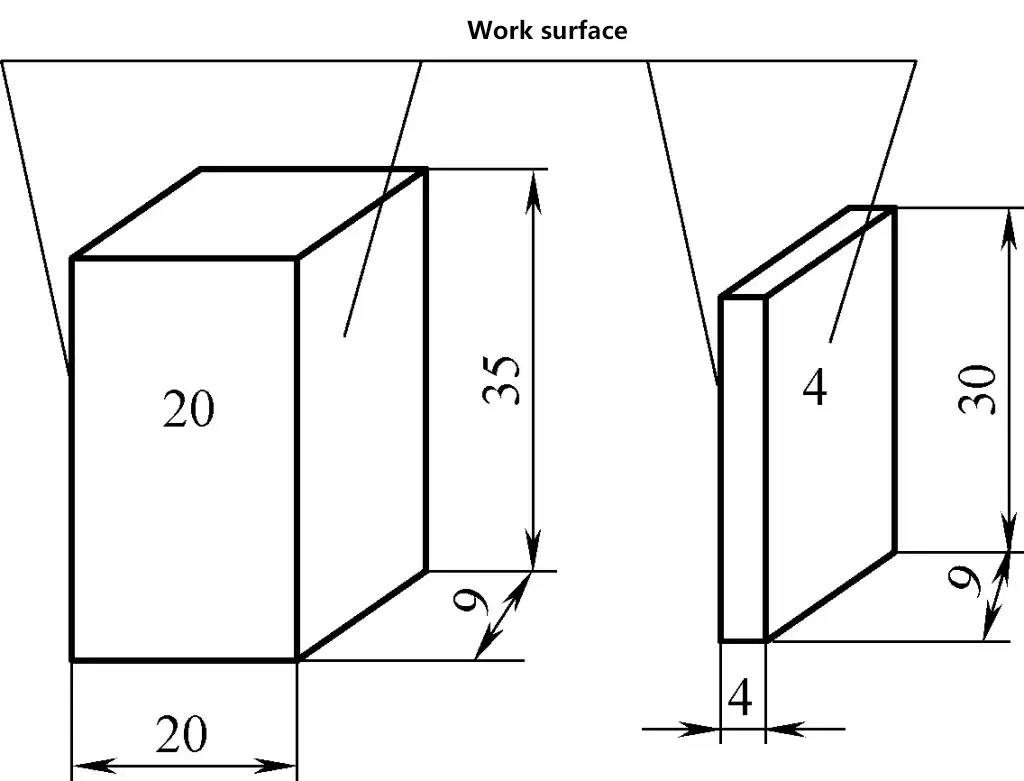

7. Bloques calibradores

Los bloques de calibre son herramientas de medición de alta precisión cuya longitud de trabajo viene determinada por la distancia entre dos superficies de medición paralelas, y se utilizan principalmente para la transferencia de dimensiones de referencia de longitud, como se muestra en la figura 11. Los bloques de calibre también pueden utilizarse para verificar instrumentos de medición, ajustar la posición cero de instrumentos en mediciones relativas y ajustar máquinas herramienta de precisión.

Los bloques de medición son prismas rectangulares de sección transversal rectangular fabricados en acero al cromo-manganeso, acero al níquel-cromo o acero para rodamientos. Tienen un par de superficies de trabajo paralelas de medición de alta precisión y baja rugosidad superficial. Cada bloque de calibre está marcado con un tamaño nominal, como se muestra en la figura 12.

La precisión de fabricación de los bloques de calibre se divide en seis grados: 00, 0, 1, 2, 3 y K, siendo 00 la precisión más alta y 3 la más baja, mientras que K es el grado de calibración.

La base principal para dividir los bloques de calibre en "grados" es su precisión de fabricación, que depende de la desviación límite de la longitud central del bloque de calibre, la tolerancia de variación de longitud y la capacidad de escurrido. Cuando se utiliza por grados, se utiliza directamente el tamaño nominal marcado en el bloque de calibre, lo cual es conveniente pero tiene errores de fabricación, lo que resulta en resultados de medición menos precisos.

Los bloques de calibre se dividen en seis clases según su precisión de verificación: 1, 2, 3, 4, 5 y 6, siendo 1 la precisión más alta y 6 la más baja. La base principal para dividir los bloques de calibre en "clases" es su precisión de verificación, que depende de la desviación límite de la longitud central del bloque de calibre, la tolerancia del paralelismo plano y la capacidad de escurrido. Cuando se utiliza por clases, se utiliza el tamaño real del bloque de calibre verificado, lo que se traduce en una mayor precisión de medición.

Los bloques de calibre se utilizan en juegos y pueden combinarse para formar varios tamaños. Cuando la superficie de trabajo de un bloque de calibre se desliza a lo largo de la superficie de trabajo de otro bloque de calibre, pueden adherirse entre sí con una ligera presión de la mano. Por lo tanto, se pueden combinar varios bloques de calibre en un juego de bloques de calibre según sea necesario.

Al combinar bloques de galga para formar un tamaño determinado, utilice el menor número de bloques de galga para formar el tamaño requerido, generalmente no más de cuatro bloques. Al seleccionar bloques de calibre, comience por el último dígito del tamaño de combinación requerido y seleccione bloques que reduzcan el número de dígitos en uno para cada selección, y así sucesivamente.

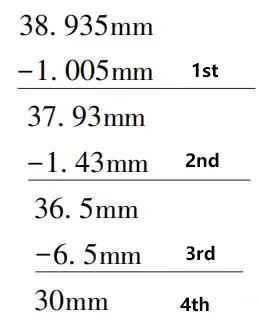

Por ejemplo: Para formar un juego de bloques de calibre de 38,935 mm utilizando un juego de 83 bloques de calibre, el método de selección es el siguiente:

Experiencia del maestro de habilidades:

1) Los bloques calibradores sólo están permitidos para verificar instrumentos de medición, realizar mediciones de precisión y ajustar máquinas herramienta de precisión.

2) Antes de utilizar bloques de calibre, inspeccione cuidadosamente el aspecto de los bloques de calibre y la superficie medida de la pieza de trabajo. Las piezas magnéticas deben desmagnetizarse antes de utilizar los bloques de calibre.

3) Antes de combinar los juegos de bloques de calibre, limpie los bloques de calibre con gasolina de aviación no ácida, etanol anhidro o benceno puro, limpie los bloques de calibre con una gamuza fina y suave, algodón desengrasado, lino o seda y, a continuación, utilice el método de escurrido paralelo o el método de escurrido cruzado para la combinación.

4) Después del uso, desmonte inmediatamente el juego de bloques de manómetros, límpielos y límpielos, aplique aceite antioxidante y colóquelos en sus posiciones designadas en el estuche especial.

5) Verifique periódicamente los bloques calibradores y conserve el certificado de verificación en el maletín.

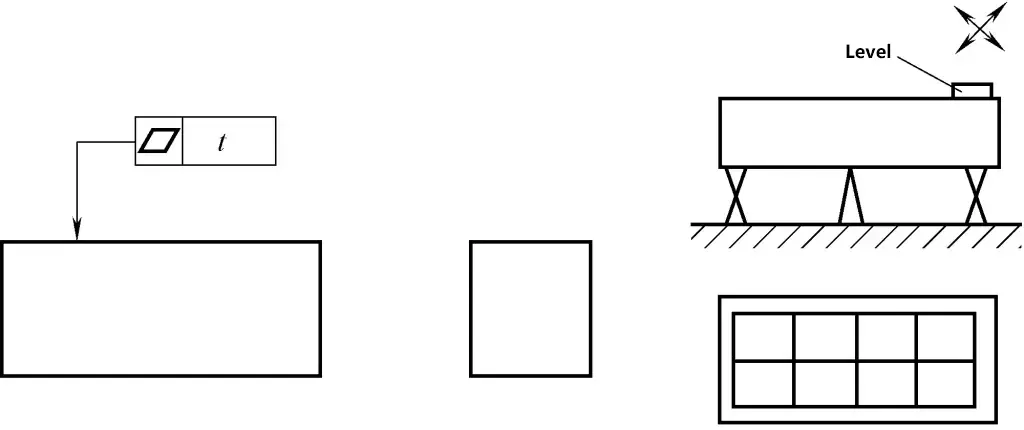

8. Nivel de burbuja

Un nivel de burbuja es una herramienta de medición comúnmente utilizada para medir pequeños ángulos de inclinación de la superficie de una pieza de trabajo con respecto a la posición horizontal. Se utiliza principalmente para medir errores de rectitud y perpendicularidad y puede emplearse al ajustar e instalar equipos en posiciones horizontales o verticales.

(1) Nivel de burbuja

En la figura 13 se muestra un nivel de burbuja de marco. La superficie de medición del marco tiene una superficie plana y una ranura en V. La ranura en V facilita la medición en superficies cilíndricas.

1-Vial de nivel principal

2-Cuerpo principal

El vial de nivel es un tubo de vidrio sellado con un determinado radio de curvatura, marcado con graduaciones en la superficie, lleno de éter y que contiene una burbuja. La burbuja permanece siempre en el punto más alto del interior del tubo de cristal. Si el nivel de burbuja se inclina en ángulo, la burbuja se desplaza hacia la izquierda o la derecha, y el error de rectitud o perpendicularidad puede calcularse en función de la distancia que se desplaza.

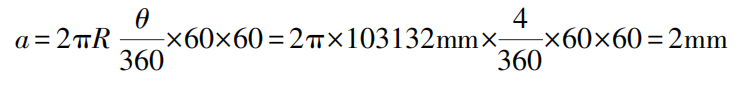

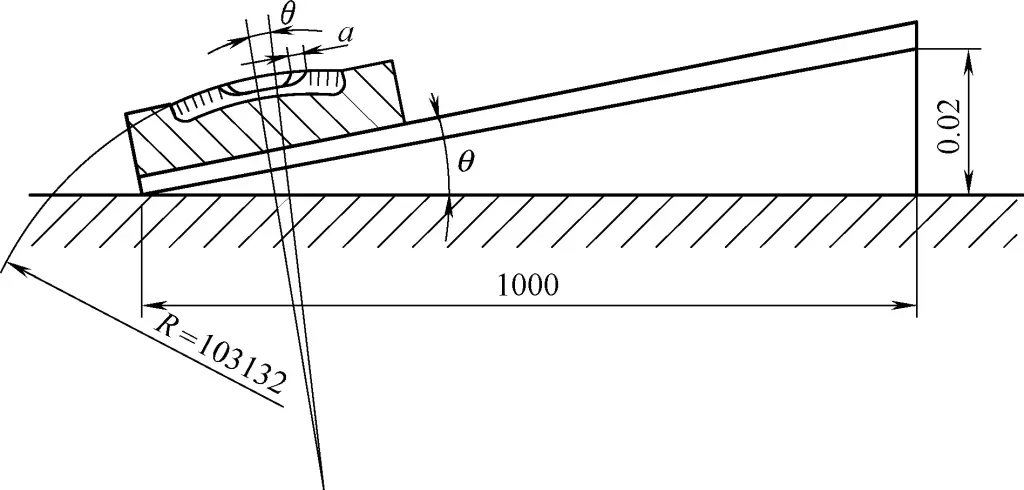

En la figura 14 se muestra el principio de funcionamiento del nivel de burbuja. Para un nivel de burbuja con un valor de división de 0,02mm/1000mm, la ampolla del nivel principal tiene un radio de curvatura R=103132mm. Cuando el plano se inclina 0,02mm sobre una longitud de 1000mm, el ángulo de inclinación θ es

tanθ=0.02mm/1000mm=0.00002

θ=4"

El ángulo de rotación de la burbuja es igual al ángulo de rotación del plano. La distancia que recorre la burbuja para 1 división es

Es decir, para un nivel de burbuja con un valor de división de 0,002 mm/1000 mm, la distancia entre cada graduación del tubo de cristal es de 2 mm. De ello se desprende que el nivel de burbuja es un instrumento de medición fabricado según el principio de ángulo de rotación igual y radio de curvatura ampliado.

(2) Nivel de burbuja de coincidencia

Un nivel de burbuja de coincidencia es un pequeño instrumento de medición de ángulos con una precisión de medición relativamente alta, un amplio rango de medición y una cómoda portabilidad, tal y como se muestra en la figura 15. La burbuja de la ampolla de nivel 7 se visualiza simultáneamente en ambos semibordes a través del prisma de coincidencia 8 en el campo de visión de la lupa de puntería 1.

1-Lupa de puntería

2 palancas

3-Disco graduado

4-Tornillo micrométrico

5-Base

Escala 6

7-Nivel de espíritu

Prisma de 8 coincidencias

Al utilizarlo, coloque el nivel sobre la pieza a medir. Al inclinarlo con cierto ángulo, se puede ver a través de la lupa de puntería 1 que los dos semibordes de la imagen se juntan con una desalineación. Gire a mano el tornillo micrométrico 4 y, con la palanca 2, gire ligeramente el nivel de burbuja 7 hasta que las imágenes de los bordes de la burbuja se fusionen en una cabeza semicircular lisa.

La parte entera de la lectura se lee en la escala 6, y la parte decimal se lee en el dial 3. Por ejemplo, si la escala indica 1 mm y el dial ha girado

16 divisiones, la lectura es de 1,16 mm, lo que significa una diferencia de altura de 1,16 mm por 1 m de longitud.

II. Métodos habituales de medición de dimensiones

La calidad de mecanizado de las piezas incluye la precisión de mecanizado y la calidad superficial. La precisión de mecanizado incluye la precisión dimensional, la precisión de forma y la precisión de posición. Los indicadores de calidad superficial incluyen la rugosidad superficial, el grado de endurecimiento por deformación de la superficie y la naturaleza y magnitud de la tensión residual. Aquí presentaremos principalmente la precisión dimensional y su inspección, así como la precisión de forma y posición y su inspección.

La precisión dimensional se refiere al grado de conformidad entre las dimensiones reales de la pieza y las dimensiones ideales de la pieza, es decir, el grado de precisión dimensional, que se controla mediante tolerancias dimensionales (denominadas tolerancias).

Los grados de tolerancia más altos tienen valores de tolerancia más pequeños y una mayor precisión; por el contrario, los valores de tolerancia más grandes dan lugar a una menor precisión. Para piezas con el mismo tamaño nominal, la magnitud del valor de tolerancia determina la precisión de la pieza. Los valores de tolerancia más pequeños indican una mayor precisión, mientras que los valores de tolerancia más grandes indican una menor precisión.

En la industria de fabricación mecánica, existen dos categorías principales de instrumentos utilizados para medir o inspeccionar las dimensiones de las piezas de trabajo: herramientas de medición e instrumentos de medición (denominados dispositivos de medición). Las herramientas de medición se refieren a dispositivos de medición sencillos que pueden representar directamente los límites unitarios de longitud, como reglas de acero, calibres vernier, micrómetros, bloques de calibre, galgas de espiga y galgas de presión.

Los dispositivos de medición son instrumentos que amplían o subdividen la longitud utilizando principios mecánicos, ópticos, neumáticos o eléctricos, como relojes comparadores, micrómetros, micrómetros de torsión y niveles de burbuja. Cuando se utilizan estos instrumentos para la inspección, si la dimensión medida se encuentra entre las dimensiones límite superior e inferior, la pieza se considera aceptable.

Si la dimensión medida es superior al tamaño máximo del material, la pieza es inaceptable y requiere un tratamiento posterior. Si la dimensión medida es inferior al tamaño mínimo del material, la pieza se desecha.

1. Inspección de los diámetros interno y externo, longitud, profundidad y anchura de la ranura.

(1) Medición del diámetro exterior.

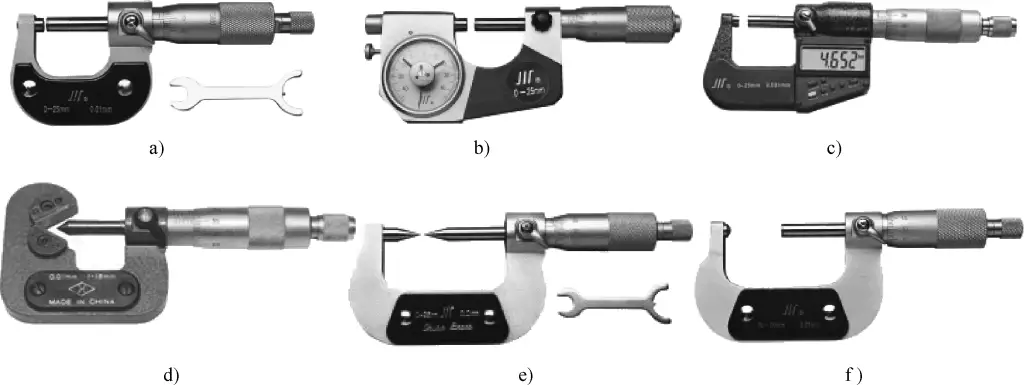

Cuando se miden diámetros exteriores, generalmente se eligen calibres vernier y galgas de presión para dimensiones de precisión estándar, mientras que los micrómetros y otras herramientas de medición de precisión se seleccionan para requisitos de mayor precisión. En la figura 16 se muestran los tipos de micrómetros de exteriores.

a) Micrómetro de exteriores estándar

b) Micrómetro de exteriores de palanca

c) Micrómetro digital externo

d) Micrómetro de exteriores de tres ranuras

e) Micrómetro de punta

f) Micrómetro de espesor de pared

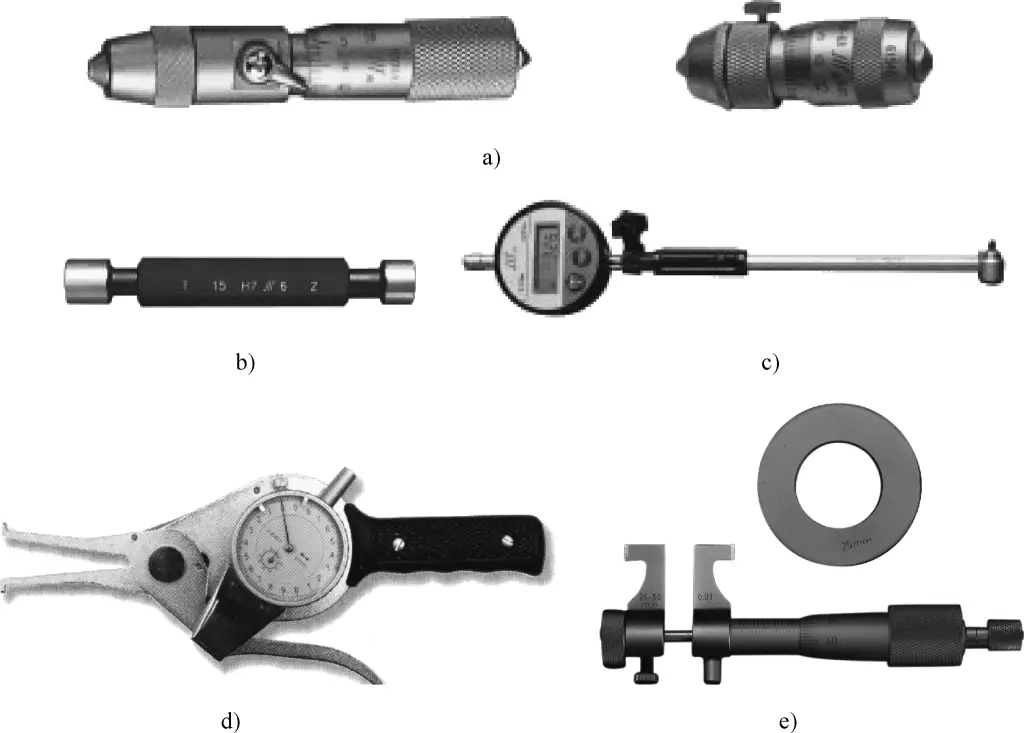

(2) Medición del diámetro interior.

Para medir los diámetros de los orificios, deben seleccionarse las herramientas de medición adecuadas en función del tamaño, la cantidad y los requisitos de precisión de la pieza. Para requisitos de menor precisión, pueden utilizarse reglas de acero, calibres interiores, calibres de tapón o calibres de nonio. Para requisitos de mayor precisión, pueden utilizarse micrómetros interiores, micrómetros de interiores o calibres de taladro. En la figura 17 se muestran las herramientas habituales para medir diámetros interiores.

a) Micrómetro de interiores

b) Calibre de tapón cilíndrico liso

c) Calibre

d) Calibre interno

e) Micrómetro de interiores

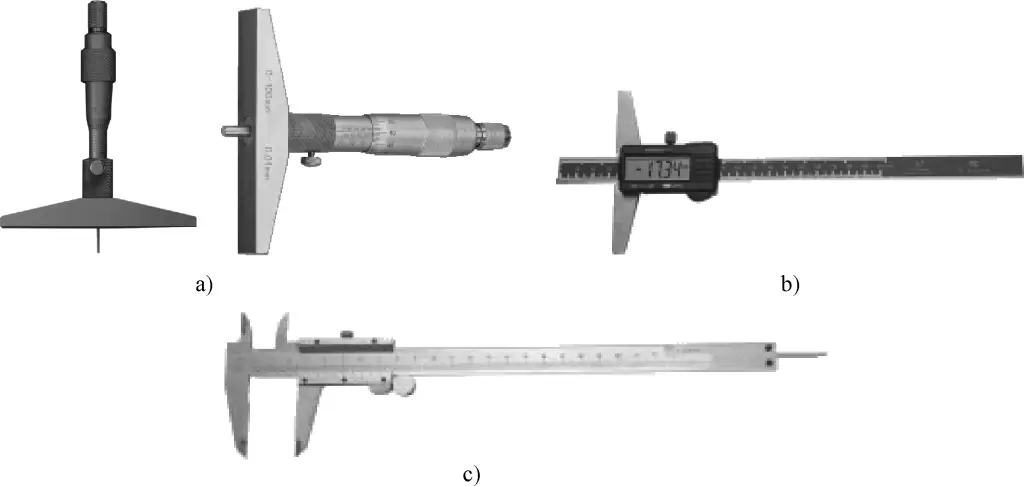

(3) Medición de la longitud, la profundidad y la anchura de la ranura.

La longitud se refiere generalmente a las dimensiones de las superficies externas, como la distancia entre una cara escalonada y una cara extrema determinada. Si los requisitos de precisión dimensional no son elevados, pueden utilizarse para la medición reglas de acero, plantillas, calibres vernier o calibradores de profundidad vernier. En la figura 18 se muestran las herramientas de medición más comunes. Si se requiere una mayor precisión dimensional, la pieza de trabajo puede colocarse en una placa de inspección, y pueden utilizarse relojes comparadores o relojes comparadores de palanca y bloques de calibre para la medición comparativa.

a) Micrómetro de profundidad

b) Medidor de profundidad Vernier

c) Calibre Vernier

2. Métodos de control de la conicidad cónica

(1) Comprobación de la conicidad con un transportador universal de biseles.

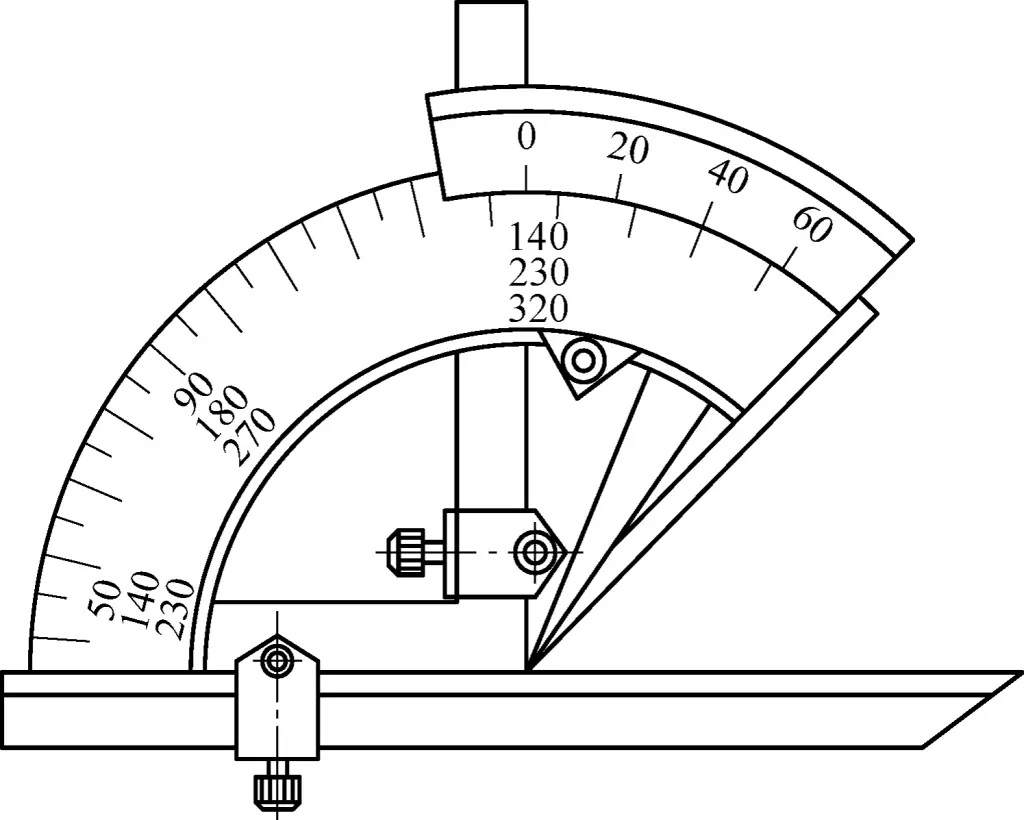

Para piezas angulares o superficies cónicas con menores requisitos de precisión, puede utilizarse un transportador cónico universal para comprobar la conicidad, como se muestra en la figura 19.

En primer lugar, ajuste el transportador de ángulos universal al rango de ángulos que desea medir. Alinee la cara angular del transportador con la cara extrema de la pieza (a través del centro de la pieza) y haga que la regla de acero entre en contacto con la superficie inclinada de la pieza. Utilice el método de transmisión de luz para medir el ángulo.

Experiencia del maestro de habilidades:

Antes de medir, elimine las rebabas de la pieza y mantenga limpias las superficies de la pieza y de la herramienta de medición. La cara de medición del transportador debe pasar por el plano de simetría central de la pieza de trabajo, y la superficie de la base debe coincidir con la superficie de referencia de la pieza de trabajo. Al realizar la lectura, apriete primero el tornillo de fijación del transportador cónico universal y, a continuación, aléjelo de la pieza de trabajo para evitar cambios de ángulo que puedan provocar errores de medición.

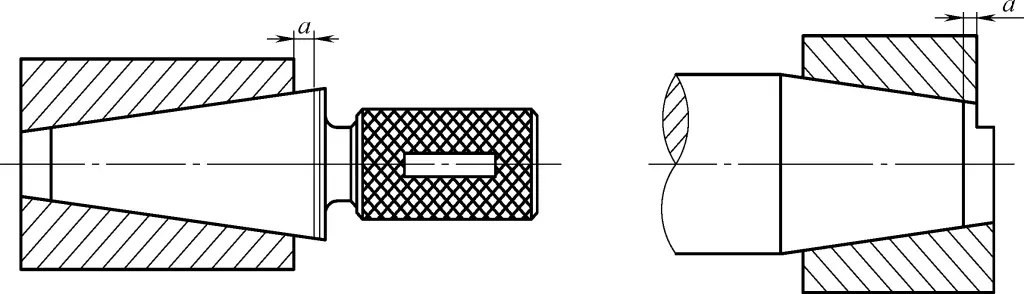

(2) Comprobación de la conicidad y las dimensiones con un calibre cónico.

En primer lugar, utilice el método de coloración para aplicar tres líneas finas y uniformes de plomo rojo preparado o tinta azul a lo largo de la línea generatriz de la pieza de trabajo en toda su longitud. A continuación, ajuste suavemente el calibre en la pieza de trabajo y alinéelos repetidamente. Tenga en cuenta que el intervalo de rotación debe ser de media vuelta.

Retire el calibre y observe las trazas de plomo rojo "impresas" en la superficie cónica de la pieza para juzgar la precisión de la conicidad. Utilice las líneas finales de avance y retroceso del calibre para determinar las dimensiones cónicas, como se muestra en la figura 20.

(3) Comprobación de la conicidad con una barra sinusoidal.

Durante la inspección, coloque la barra sinusoidal sobre una placa de precisión y la pieza de trabajo sobre la mesa de trabajo de la barra sinusoidal. Coloque un juego de bloques calibradores debajo de uno de los cilindros de la barra sinusoidal. La altura del juego de bloques calibradores puede calcularse en función del ángulo cónico de la pieza que se está midiendo.

A continuación, utilice un reloj comparador (o un micrómetro) para comprobar la altura de los dos extremos de la línea generatriz cónica de la pieza. Si las alturas de ambos extremos son iguales, significa que el ángulo o la conicidad de la pieza son correctos. Si las alturas de ambos extremos son desiguales, indica que el ángulo o la conicidad de la pieza tiene un error.

Las barras sinusoidales tienen muchas aplicaciones y se suelen utilizar para comprobar ángulos y conicidades de piezas de trabajo.

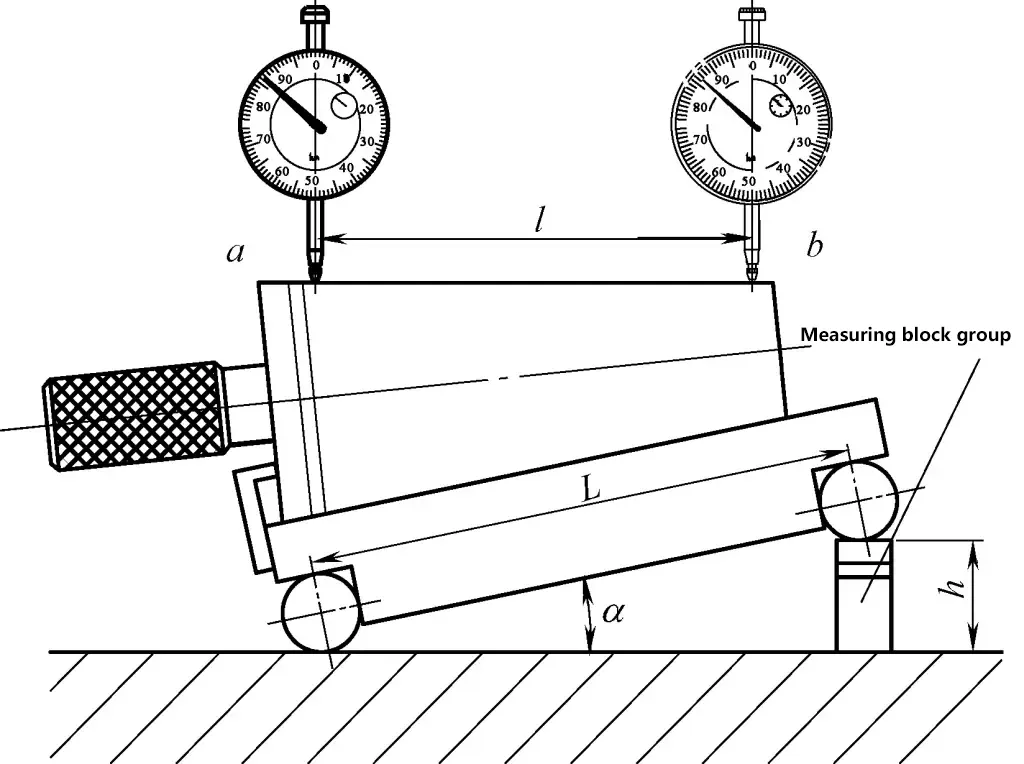

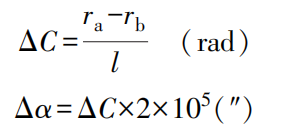

La figura 21 muestra cómo medir un ángulo cónico utilizando una barra sinusoidal. En primer lugar, calcule la cota h del juego de galgas en función del valor nominal α' del ángulo cónico que se va a medir, formando un ángulo estándar α.

h=Lsinα

Dónde

- L - Distancia central entre los dos cilindros de la barra sinusoidal (mm);

- α - Valor nominal del ángulo cónico de la pieza (°).

Colocar la barra sinusoidal sobre una placa con un cilindro en contacto con la placa. Coloque un bloque calibrador con la dimensión h debajo del otro cilindro, inclinando el plano de trabajo principal de la barra sinusoidal con respecto a la placa con un ángulo estándar α.

Después de colocar la pieza cónica, medir con un micrómetro los puntos a y b de la línea generatriz superior del cono medido (la distancia entre los puntos a y b es l). Las lecturas en los puntos a y b son r₀ y r₁ respectivamente. Si r₀ ≠ r₁, indica que existe un error de conicidad entre el ángulo cónico de la pieza medida y el ángulo estándar α. La fórmula para calcular el error de conicidad es:

Dónde

- ΔC - Error de conicidad (rad);

- Δα - Error de ángulo cónico (");

- r₀ - Lectura en el punto b del cono (mm);

- r₁ - Lectura en el punto a del cono (mm).

Utilizando 1rad = 57,3° ≈ (2×10⁵)" como factor de conversión de radianes a segundos, obtenga el error ΔC del ángulo cónico (α) medido.

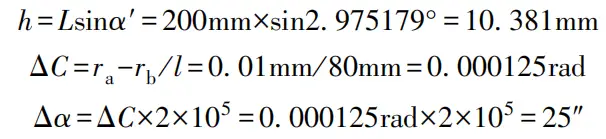

Ejemplo: Se utiliza una barra sinusoidal con una distancia entre ejes L=200mm para medir un calibre de enchufe cónico Morse nº 4 con un ángulo cónico nominal de 2°58'30,6″ (2,975179°). La medición se realiza como se muestra en la figura 1-91. Si la distancia entre los puntos de medición a y b es l=80mm, y r₀ - r₁ = 0,01mm, calcule el error de conicidad y el ángulo cónico real de este calibre de tapón cónico.

Solución: Dado L=200mm, l=80mm, entonces

Dado que r₀ - r₁ = 0,01 mm, el punto a es mayor que el punto b, el ángulo cónico real es mayor que el ángulo cónico nominal.

αreal =α’+Δα=2°58’30.6″+25″=2°58’55.6″

3. Inspección de excentricidad

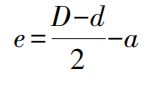

(1) Cuando el requisito de precisión para la excentricidad e no sea elevado, utilice un calibre de profundidad vernier para medir la distancia mínima a entre las dos superficies cilíndricas y, a continuación, calcule la excentricidad e mediante la siguiente fórmula:

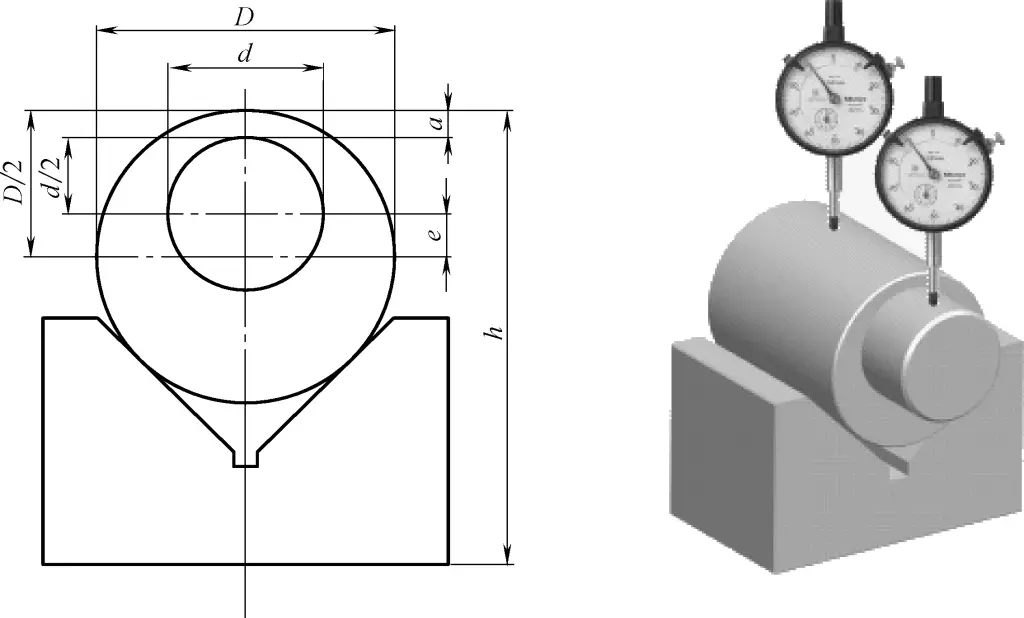

(2) Cuando se requiera una mayor precisión para la excentricidad e, utilice el siguiente método de inspección: Mida con precisión la excentricidad e utilizando un reloj comparador como se muestra en la figura 22.

Los valores D y d deben medirse con un micrómetro y, a continuación, calcular la excentricidad e mediante la fórmula. Para piezas excéntricas en un mandril o ejes excéntricos con orificios centrales en ambos extremos, la sonda del reloj comparador puede colocarse en contacto con la pieza excéntrica. Gire el eje excéntrico con la mano, y la mitad de la diferencia entre los valores máximo y mínimo indicados en el reloj comparador es la excentricidad e.

(3) Medición de la excentricidad con un reloj comparador y un carro transversal de torno.

En el caso de piezas con una excentricidad mayor, se puede utilizar la escala de carro transversal de un torno para compensar el rango de medición limitado del reloj comparador. Durante la medición, ponga primero el reloj comparador en contacto con el círculo exterior excéntrico de la pieza, busque el punto más alto y registre la lectura y el valor de la escala transversal.

A continuación, gire la pieza 180°, mueva el carro transversal hacia dentro, busque el punto más bajo del círculo excéntrico, ponga el reloj comparador en contacto con el punto más bajo del círculo excéntrico y ajuste el carro transversal para mantener la lectura original del reloj comparador. En este punto, la distancia de movimiento del carro transversal obtenida del reloj comparador es el doble de la excentricidad.

4. Inspección de roscas estándar

(1) Medición del diámetro mayor.

Cuando los requisitos del diámetro mayor de la rosca no son elevados y la banda de tolerancia es amplia, pueden utilizarse calibradores vernier o micrómetros externos para la medición.

(2) Medición del paso de rosca.

El paso de rosca puede medirse con una regla de acero. Para roscas estándar con pasos generalmente pequeños, lo mejor es medir la longitud de varios pasos y luego dividir la longitud del paso medido por el número de pasos para obtener la dimensión de un solo paso. Para pasos mayores, mida la longitud de 2 ó 4 pasos y luego calcule la dimensión del paso.

El paso de las roscas finas es menor, lo que dificulta su medición con una regla de acero. Generalmente, se utiliza un calibre de paso para la medición. Al medir, inserte la placa de calibre de paso paralela a la dirección del eje en la forma del diente. Si encaja perfectamente, indica que el paso de la rosca medido es correcto.

(3) Medición del diámetro de paso.

1) Medición del diámetro de paso de roscas triangulares con un micrómetro de roscas.

La estructura y el método de uso de un micrómetro de roscas son similares a los de un micrómetro de exteriores normal, salvo que sus dos contactos de medición son un cono y una ranura con la misma forma que el diente de la rosca. Durante la medición, los dos contactos encajan con precisión en las caras del diente de la rosca, y la lectura del micrómetro en este punto es el diámetro de paso de la rosca.

Los micrómetros de rosca vienen con una serie de perfiles de caras dentadas y contactos de medición para diferentes pasos. Cuando se miden diámetros de paso de diferentes especificaciones de roscas triangulares, es necesario intercambiar los contactos de medición adecuados, como se muestra en la figura 23.

2) Método de medición del cable.

Selección del diámetro del hilo y precisión: El diámetro del alambre que es tangente a la cara lateral del diente en la línea de paso de la rosca medida se denomina "diámetro óptimo del alambre". En la Tabla 1 se muestran fórmulas simplificadas para el mejor diámetro de hilo. El uso del mejor alambre para la medición elimina la influencia del error de medio ángulo del diente de la rosca.

Tabla 1 Fórmulas simplificadas para el mejor diámetro de alambre

| Hilos comunes | 55° Roscas Whitworth | Roscas trapezoidales |

| 0.57735P | 0.56370P | 0.51765P |

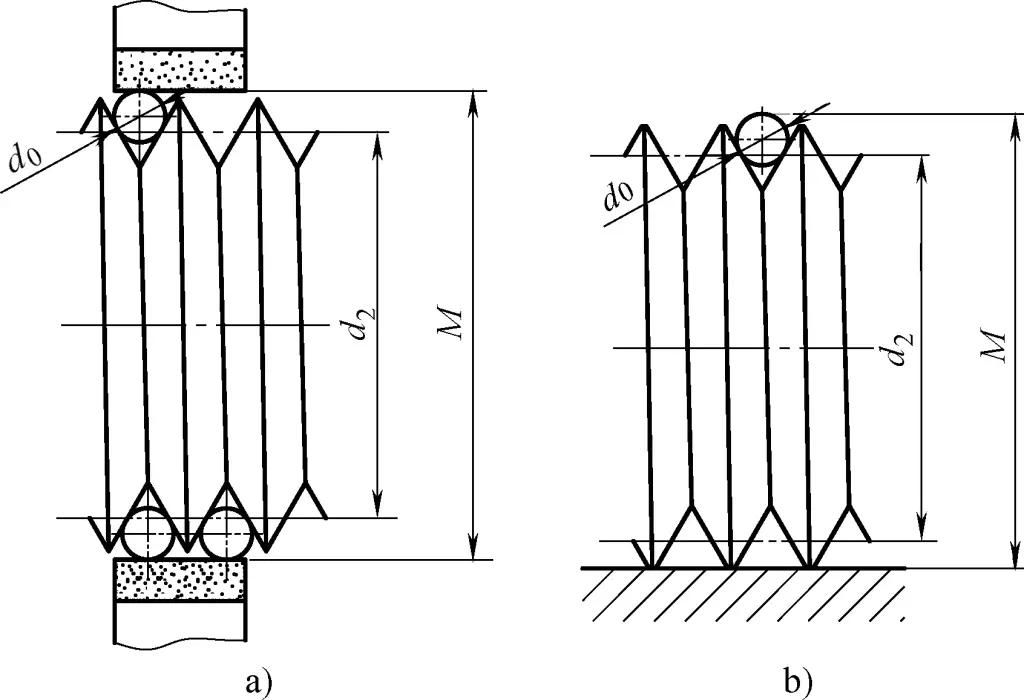

Los métodos de medición por hilo más utilizados son el método de tres hilos y el método de un hilo para medir el diámetro del paso de rosca. Cuando utilice el método de tres hilos para medir el diámetro del paso de rosca externo, coloque tres hilos del mismo juego en las ranuras de rosca a ambos lados de la rosca medida, como se muestra en la figura 24. Utilice un instrumento de medición preciso, como un micrómetro de exteriores, un micrómetro de palanca, un comparador óptico o una máquina de medición de longitudes para medir directamente la distancia M entre los lados exteriores de los hilos y, a continuación, calcule el diámetro de paso real de la rosca medido.

a) Medición a tres hilos

b) Medición monohilo

En la Tabla 2 se muestran las series de tamaños de diámetros de hilo más comunes. Las fórmulas de cálculo del diámetro de paso para roscas comunes se muestran en la Tabla 3.

Tabla 2 Series de diámetros de alambre más utilizados

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tabla 3 Fórmulas de cálculo del diámetro de paso para roscas comunes

| Tipo de hilo | Ángulo del diente α | Fórmula de cálculo del diámetro de paso |

| Hilos comunes | 60° | d2 =M-(3d o -0.866P) |

| 55° Roscas Whitworth | 55° | d2 =M-(3.1657do -0.9605P) |

| Roscas trapezoidales | 30° | d2 =M-(4,8637do -1.866P) |

(4) Medición exhaustiva de las roscas.

Antes de medir las roscas de forma exhaustiva, compruebe primero el diámetro, el perfil del diente y el paso de la rosca y, a continuación, utilice calibradores de roscas para la medición. Cuando utilice calibradores de roscas, no los retuerza con fuerza para evitar dañar la superficie de medición y reducir su precisión.

Los calibres de anillo para roscas y los calibres de tapón suelen utilizarse para medir de forma exhaustiva las distintas precisiones dimensionales de las roscas. Los calibres de anillo se utilizan para medir la precisión dimensional de las roscas externas, mientras que los calibres de tapón se utilizan para medir la precisión dimensional de las roscas internas.

Al medir roscas, si el extremo GO de la galga puede enroscarse pero el extremo NO GO no, indica que la precisión de la rosca cumple los requisitos. En la producción real, para requisitos de menor precisión, también se pueden utilizar tuercas y tornillos estándar para la comprobación, a juzgar por la suavidad y la soltura al atornillar en la pieza.

5. Medición de engranajes helicoidales

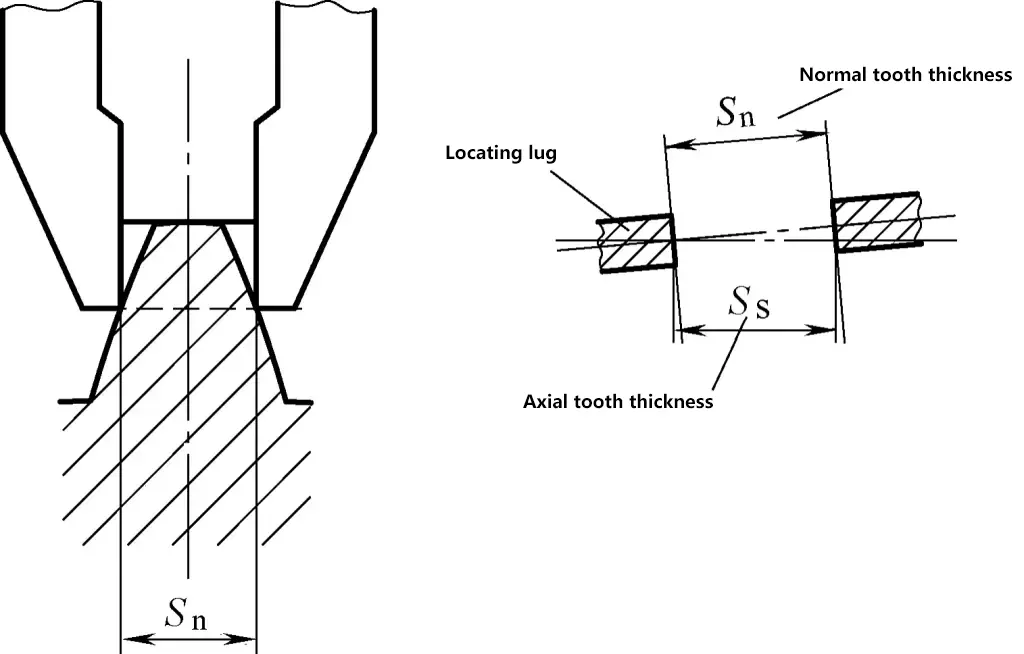

(1) Medición del espesor normal del diente de los engranajes helicoidales mediante un calibre de dientes vernier, como se muestra en las figuras 25 y 26.

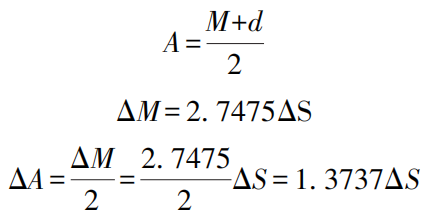

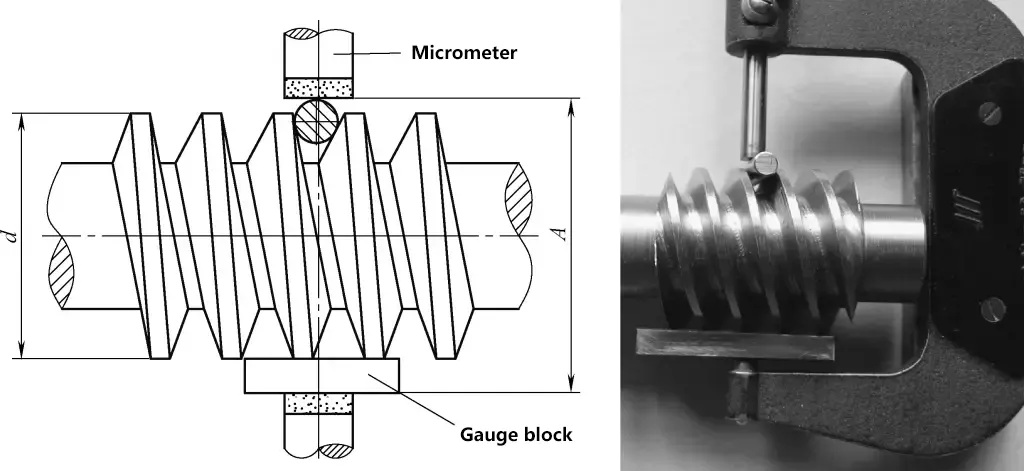

Para mejorar la precisión de la medición, la desviación del grosor del diente puede convertirse en la desviación de la distancia del tramo en la medición de tres hilos, y luego medirse utilizando el método de un solo hilo, como se muestra en la Figura 27. Cuando α=20°, la fórmula de cálculo de medición de un solo hilo es:

Dónde

- A - Tamaño de medición micrométrica en medición monohilo (mm);

- M - Tamaño de medición micrométrica en medición de tres hilos (mm);

- ΔM - Desviación de la distancia de Span en medición a tres hilos (mm);

- d - Diámetro real medido del diámetro exterior del tornillo sin fin (mm);

- ΔA - Desviación de la distancia de medición del hilo en medición monohilo (mm);

- ΔS - Desviación del grosor del diente (mm).

(2) La excentricidad radial del círculo de adición del engranaje helicoidal puede comprobarse utilizando un indicador de cuadrante en un comprobador de excentricidad. Gire lentamente el engranaje helicoidal una vuelta completa a mano, y la variación máxima en la lectura del indicador de cuadrante es el error de excentricidad radial.

(3) La comprobación del error del perfil del diente de los engranajes helicoidales de Arquímedes debe realizarse en la sección axial, utilizando instrumentos como un microscopio universal de herramientas.

Intercambio de experiencias entre maestros:

Dado que la medición monohilo utiliza el diámetro del círculo de adición como referencia de medición, aunque d en la figura 27 se define como el tamaño real medido del círculo de adición, para garantizar la precisión de la medición, debe garantizarse la concentricidad entre el diámetro del círculo de adición y el círculo de paso del engranaje helicoidal durante el torneado.

III. Inspección de la forma común y la precisión de la posición

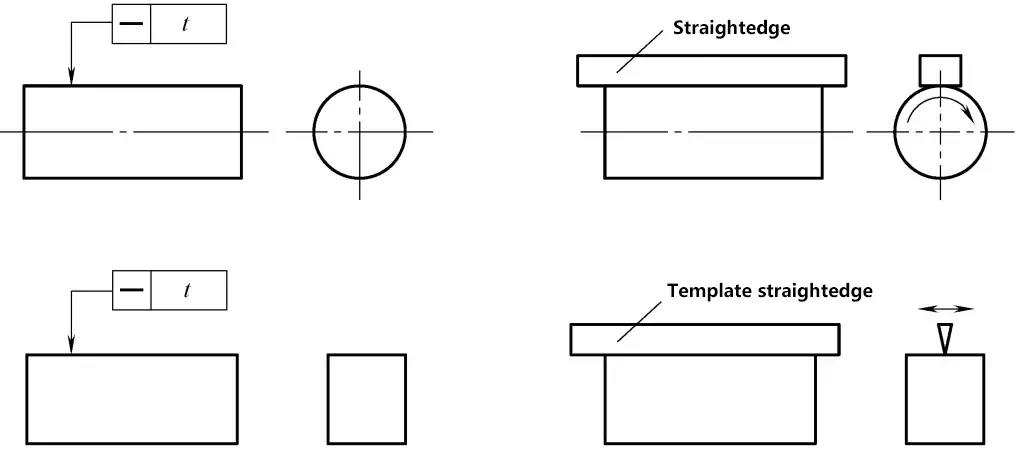

1. Detección del error de rectitud

(1) Detección de errores de rectitud de cilindros y cuboides

Como se muestra en la Figura 28.

1) Herramientas de inspección: Regla (o regla de plantilla), galga de espesores.

2) Método de sujeción y funcionamiento:

① Coloque una regla o plantilla en contacto directo con la línea del elemento medido, reduciendo al mínimo la separación máxima entre ellos. La separación máxima en este punto es el error de rectitud de la línea de elementos medida. La magnitud del error debe determinarse midiendo la separación luminosa. Cuando la distancia entre luces es pequeña, puede estimarse utilizando una distancia entre luces estándar; cuando es mayor, puede utilizarse una galga de espesores para la medición.

② Mida varias líneas de elementos utilizando el método anterior y tome el mayor valor de error como el error de rectitud de la parte medida.

(2) Detección del error de rectitud de los cuerpos cónicos

Como se muestra en la figura 29.

1) Herramientas y equipos de inspección: placa de superficie, soportes fijos y ajustables, marco de medición, reloj comparador o micrómetro.

2) Método de montaje y funcionamiento: Ajuste los dos puntos extremos de la línea del elemento medido para que estén a la misma altura que la placa de superficie.

① Mida a lo largo de toda la línea del elemento medido, registrando las lecturas. Calcular el error de rectitud utilizando el método de cálculo (o método gráfico) basado en la condición mínima (o el método de la línea de dos puntos) utilizando las lecturas registradas.

② Mida varias líneas de elementos utilizando el método anterior y tome el mayor valor de error como el error de rectitud de la parte medida.

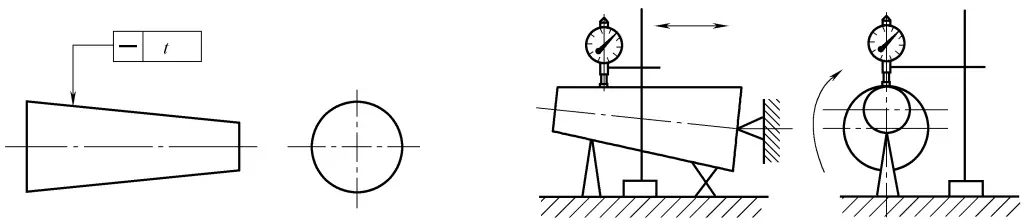

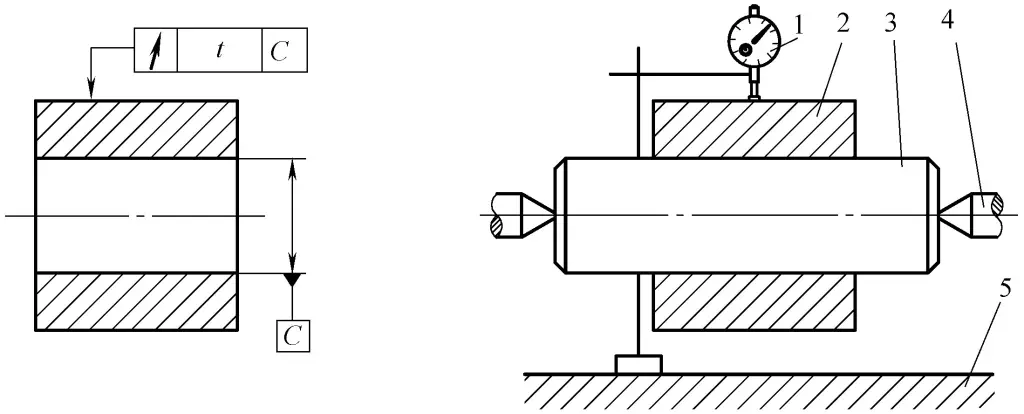

(3) Detección del error de rectitud de piezas tipo eje en un dispositivo de inspección de excentricidad

Como se muestra en la figura 30.

1-Apoyo central

2-Parte medida

3-Indicador

4-Placa de superficie

1) Herramientas y equipos de inspección: placa de superficie, soporte central o dispositivo de inspección de excentricidad, reloj comparador, soporte, reloj comparador o micrómetro.

2) Método de montaje y funcionamiento: Instale la parte medida entre dos centros paralelos a la placa de superficie.

① Medir a lo largo de dos líneas de elementos en la sección transversal del eje vertical, registrando las lecturas M₀ y M₁ de los dos indicadores en sus respectivos puntos de medición. Tomar la mitad de la diferencia de las lecturas en cada punto {es decir, (M₂-M₃)/2} y utilizar la diferencia máxima como error de rectitud del eje en esa sección transversal.

② Medir varias líneas de elementos en múltiples secciones transversales utilizando el método anterior y tomar el mayor valor de error como el error de rectitud del eje de la pieza medida.

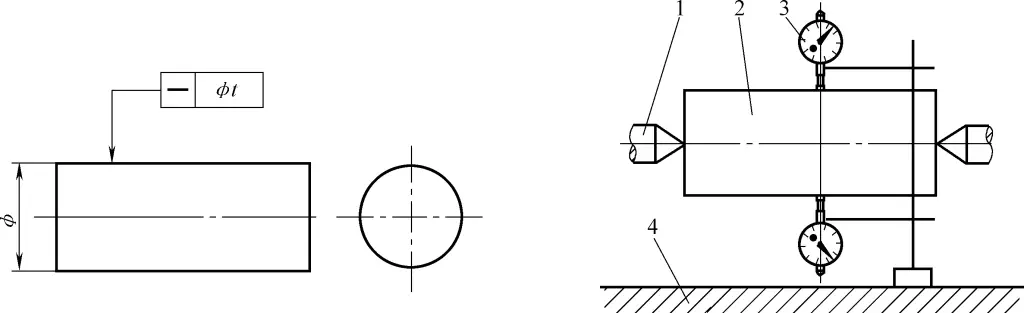

2. Detección del error de planeidad

(1) Medición del error de planitud de pequeños planos de alta precisión

Como se muestra en la figura 31.

1) Herramientas y equipos de inspección: plano óptico.

2) Método de funcionamiento: Coloque la superficie de trabajo del plano óptico sobre la superficie medida con una ligera presión, y aparecerán franjas de interferencia.

El error de planitud de la superficie medida es el número de franjas de interferencia cerradas multiplicado por la mitad de la longitud de onda de la luz. Para las franjas de interferencia abiertas, es la relación entre la curvatura de la franja y la distancia entre franjas adyacentes, multiplicada por la mitad de la longitud de onda de la luz. Este método es adecuado para medir planos pequeños de alta precisión.

(2) Detección del error de planitud mediante un nivel de burbuja

Como se muestra en la figura 32.

1) Herramientas y equipos de inspección: placa de superficie, nivel de burbuja, placa puente, soportes fijos y ajustables.

2) Método de montaje y funcionamiento: Ajuste la superficie medida a una posición horizontal, utilice el nivel de burbuja para medir la superficie punto por punto según una disposición y dirección específicas, registre las lecturas y conviértalas en valores lineales.

Calcular el error de planeidad mediante el método de cálculo (o método gráfico) según las condiciones mínimas (o método diagonal) a partir de los valores de cada línea.

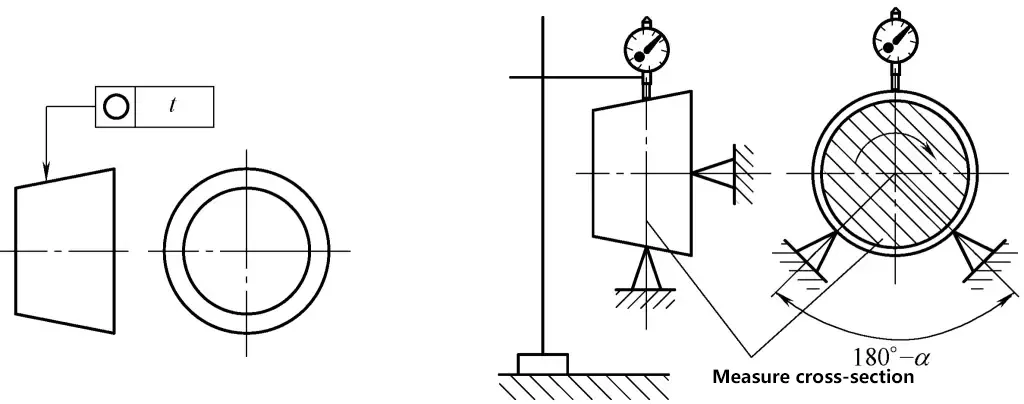

3. Detección del error de redondez

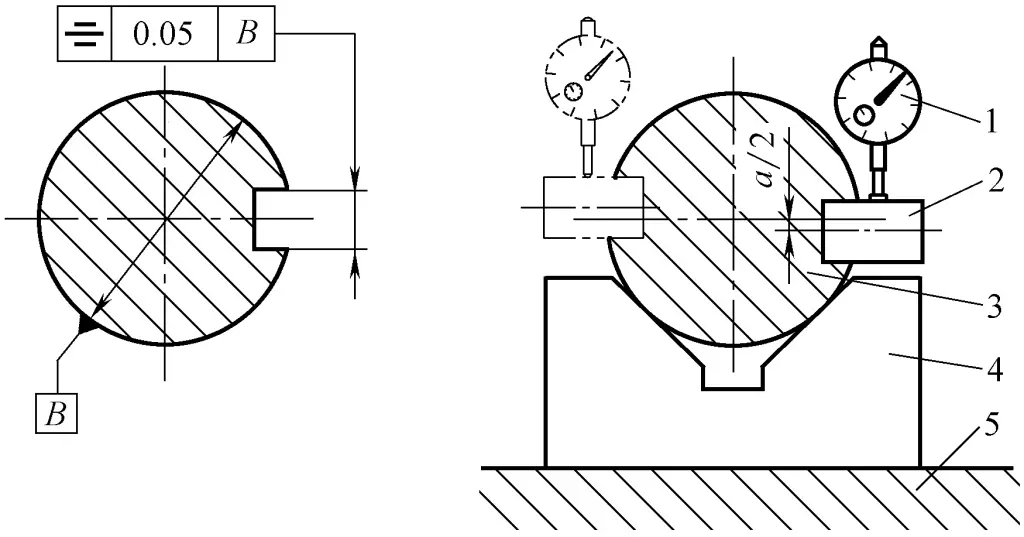

(1) Detección de uno de los errores de redondez del cono y del cilindro

Como se muestra en la figura 33.

1) Medición de inspección y herramientas: placa plana, soporte de medición con indicador, bloque en V, soportes fijos y ajustables.

2) Método de sujeción y funcionamiento: Colocar la pieza en el bloque en V, con su eje perpendicular a la sección de medición, fijando la posición axial.

① Durante una revolución de la pieza, la mitad de la diferencia máxima en las lecturas del indicador es el error de redondez de esa sección transversal.

② Medir varias secciones transversales utilizando el método anterior, y tomar el valor de error máximo como el error de redondez de la pieza de trabajo.

La fiabilidad de este método de medición depende del efecto combinado del error de forma de la sección transversal y del ángulo del bloque en V. Los ángulos utilizados habitualmente son α=90° y 120° o 72° y 108° con dos bloques en V para mediciones independientes. Los ángulos utilizados habitualmente son α=90° y 120° o 72° y 108° con dos bloques en V para mediciones separadas.

Este método es adecuado para medir errores de forma impares en superficies interiores y exteriores (los errores de forma pares se miden con el método de dos puntos). Durante la medición, se puede girar la pieza o el instrumento de medición.

(2) Detección del error de redondez del cono y del cilindro II

Como se muestra en la figura 34.

1) Medición de inspección y herramientas: placa plana, soporte de medición con indicador, soporte, micrómetro.

2) Método de sujeción y funcionamiento: Coloque el eje de la pieza perpendicular a la sección transversal de medición mientras fija la posición axial.

① Durante una revolución de la pieza, la mitad de la diferencia máxima en las lecturas del indicador es el error de redondez de una sola sección transversal.

② Medir varias secciones transversales utilizando el método anterior, y tomar el valor de error máximo como el error de redondez de la pieza de trabajo.

Este método es adecuado para detectar errores de forma de lóbulos pares en superficies interiores y exteriores (los errores de forma de lóbulos impares se miden con el método de los tres puntos). Durante la medición, se puede girar la pieza o el instrumento de medición.

El método de dos puntos para medir el error de redondez es similar a la medición del diámetro exterior con un micrómetro o del diámetro interior con un reloj comparador. Mida en varias posiciones alrededor de la circunferencia y tome la mitad de la diferencia máxima entre dos puntos diametralmente opuestos como el error de redondez.

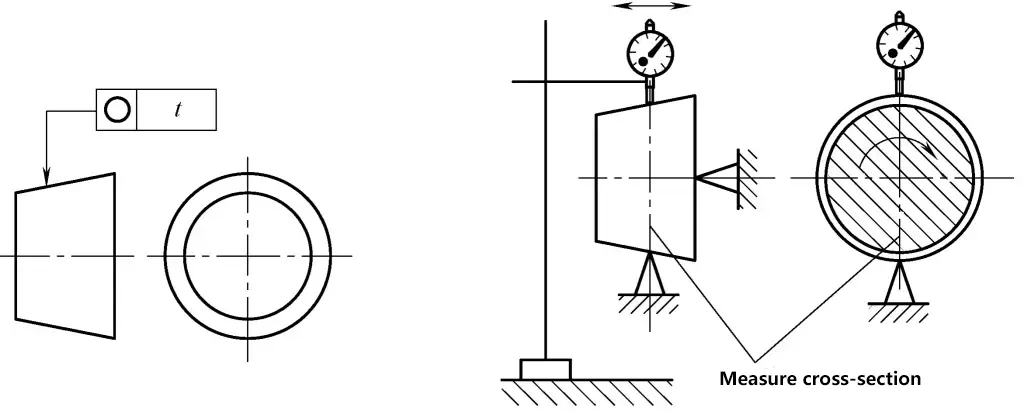

4. Detección del error de cilindricidad

(1) Detección del error de cilindricidad del cilindro y del árbol I

Como se muestra en la Figura 35.

1-Indicador

2-piezas de trabajo

Bloque 3-V

4-Placa plana

1) Medición de inspección y herramientas: placa plana, bloque en V, soporte de medición con indicador.

2) Método de sujeción y funcionamiento: Utilice el método de tres puntos para medir la cilindricidad. Coloque la pieza en un bloque en V sobre la placa plana, con el bloque en V más largo que la pieza.

① Durante una revolución de la pieza, medir las lecturas máxima y mínima en una sección transversal.

② Utilizando el método anterior, mida continuamente varias secciones transversales y, a continuación, tome la mitad de la diferencia entre las lecturas máxima y mínima de todas las secciones transversales medidas como el error de cilindricidad de la pieza. Este método es adecuado para medir errores de forma impar en superficies exteriores.

Para una medición precisa, suelen utilizarse dos bloques en V con ángulos α=90° y 120° para mediciones separadas.

(2) Detección del error de cilindricidad del cilindro y del árbol II

Como se muestra en la Figura 36.

1-Indicador

2-piezas de trabajo

3-Asiento en ángulo recto

4-Placa plana

1) Medición de inspección y herramientas: placa plana, asiento en ángulo recto, soporte de medición con indicador.

2) Método de sujeción y funcionamiento: Utilice el método de dos puntos para medir la cilindricidad. Coloque la pieza de trabajo en la placa plana, cerca del asiento de ángulo recto.

① Durante una revolución de la pieza, medir las lecturas máxima y mínima en una sección transversal.

② Utilizando el método anterior, mida varias secciones transversales y, a continuación, tome la mitad de la diferencia entre las lecturas máxima y mínima de todas las secciones transversales medidas como el error de cilindricidad de la pieza. Este método es adecuado para medir errores de forma de lóbulos pares en superficies exteriores.

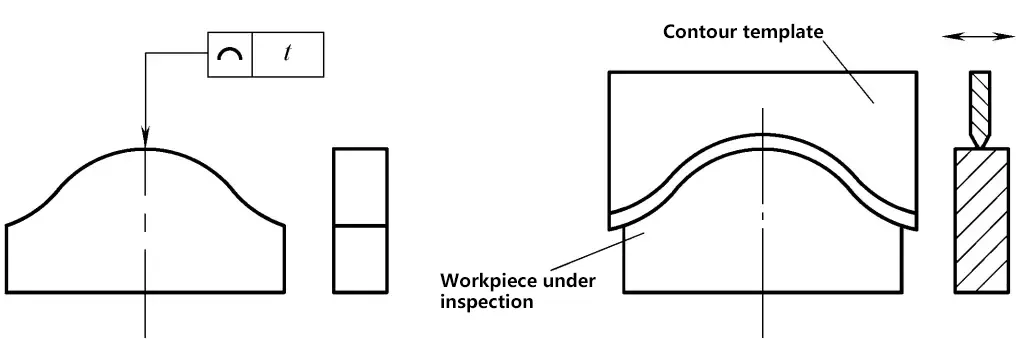

5. Detección del error de perfil de línea

Como se muestra en la figura 37

1) Medición y herramientas de inspección: Plantilla de perfil.

2) Método de sujeción y funcionamiento: Coloque la plantilla de perfil en la pieza de trabajo en la dirección especificada, calcule el tamaño de la separación utilizando el método de separación ligera y tome la separación máxima como el error de perfil de línea de la pieza de trabajo.

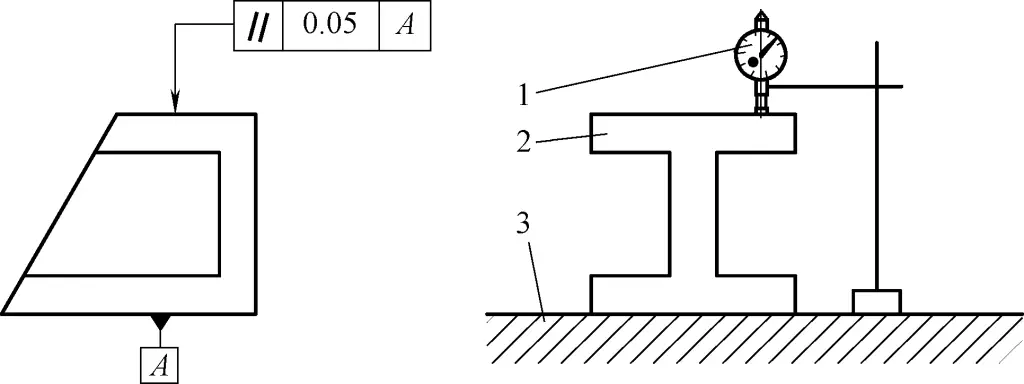

6. Detección de errores de paralelismo

(1) Detección del error de paralelismo entre dos superficies paralelas

Como se muestra en la Figura 38.

1-Indicador

2-piezas de trabajo

3-Placa plana

1) Medición de inspección y herramientas: placa plana, soporte, reloj comparador o micrómetro.

2) Método de sujeción y funcionamiento: Coloque la pieza de trabajo sobre la placa plana y mida a lo largo de las líneas de medición especificadas en toda la superficie a medir.

① Tomar la diferencia entre las lecturas máxima y mínima del indicador como error de paralelismo de la pieza.

② Tomar la diferencia entre las lecturas máxima y mínima del indicador dentro de cualquier longitud l dada en cada línea de medición como el error de paralelismo de la pieza.

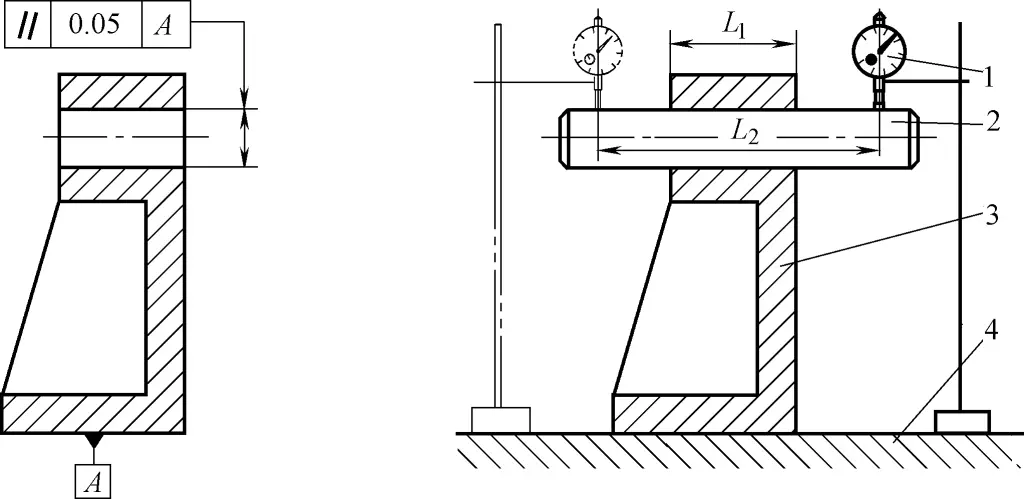

(2) Detección del error de paralelismo del orificio interno con respecto al plano de referencia

Como se muestra en la Figura 39.

1) Medición de inspección y herramientas: placa plana, soporte de medición con indicador, mandril.

2) Método de sujeción y funcionamiento: Colocar la pieza directamente sobre la placa plana, con el eje a medir simulado por el mandril. Las lecturas M₀ y M₁ se obtienen en dos posiciones con una distancia de medición de L₂. A continuación,

Error de paralelismo f=L₀/L₁|M₁-M₂|, donde L₂ es la longitud del eje de la pieza.

Utilice un mandril extensible (que forme un ajuste sin holgura con el orificio) para la medición.

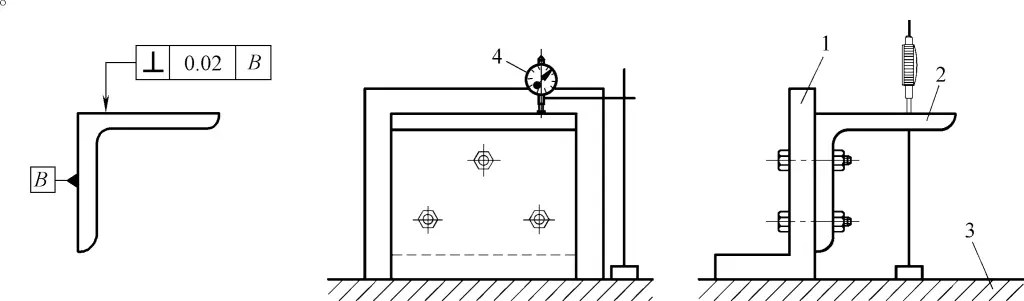

7. Detección del error de perpendicularidad

(1) Detección del error de perpendicularidad de la pieza tipo asiento en ángulo recto

Como se muestra en la Figura 40.

1-Asiento en ángulo recto

2-piezas de trabajo

3-Placa plana

Indicador 4

1) Medición de inspección y herramientas: placa plana, asiento en ángulo recto, soporte de medición con indicador.

2) Método de sujeción y funcionamiento: Fijar la superficie de referencia de la pieza de trabajo en el asiento de ángulo recto, mientras se ajusta la diferencia de lectura de la superficie a medir cerca de la referencia para que sea mínima. Tomar la diferencia entre las lecturas máxima y mínima del indicador obtenidas en varios puntos de toda la superficie a medir como el error de perpendicularidad de la pieza de trabajo.

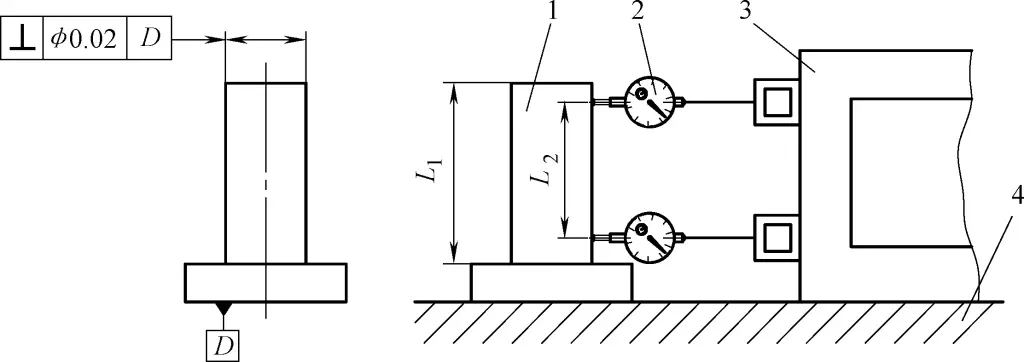

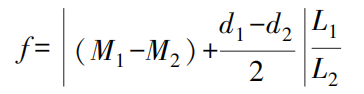

(2) Detección del error de perpendicularidad del círculo exterior del eje escalonado con respecto a la cara frontal

Como se muestra en la Figura 41.

1-Pieza de trabajo

2-Indicador

Caja de 3 cuadrados

4-Placa plana

1) Medición de inspección y herramientas: caja cuadrada, placa plana, soporte magnético con indicador.

2) Método de sujeción y funcionamiento: Coloque la pieza sobre la placa plana y mida en dos direcciones perpendiculares (x, y).

Medir las distancias M₁ y M₂ entre el elemento de perfil a medir y la caja cuadrada en dos posiciones con una distancia de L₀, y los correspondientes diámetros de eje d₃ y d₄. El error de perpendicularidad en la dirección de medición es:

Tome el mayor de los errores medidos en las dos direcciones de medición como el error de perpendicularidad de la pieza.

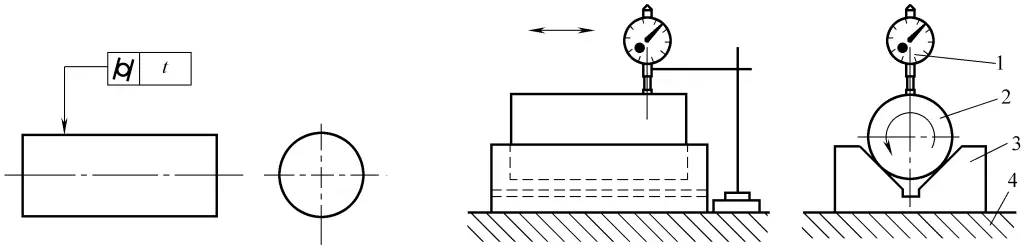

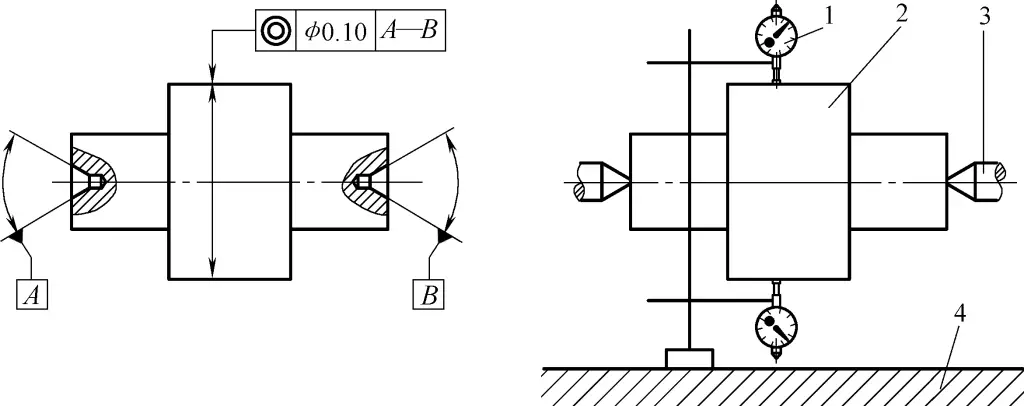

8. Detección del error de coaxialidad

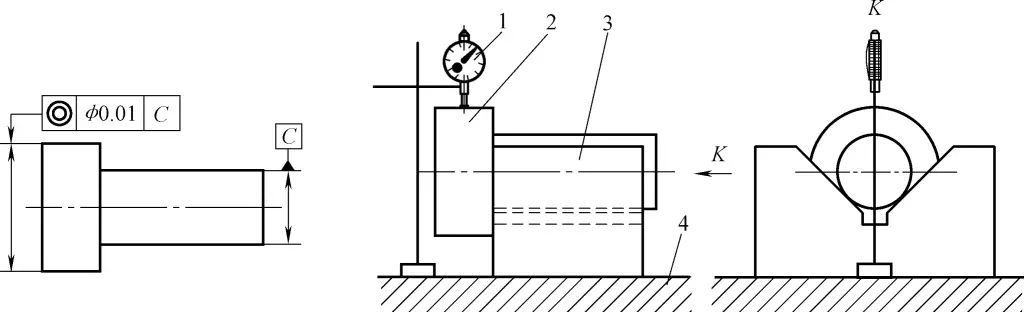

(1) Detección del error de coaxialidad del eje escalonado con referencia de agujero central

Como se muestra en la figura 42.

1-Indicador

2-piezas de trabajo

3-Apoyo central

4-Placa plana

1) Medición de inspección y herramientas: placa plana, soporte central, soporte de medición con indicador.

2) Método de sujeción y funcionamiento: Montar la pieza entre dos centros, y poner a cero ambos indicadores en la sección transversal del eje vertical.

① Medir axialmente, tomar la diferencia de lecturas |M₀-M₁| de los indicadores en puntos correspondientes de la sección transversal perpendicular al eje de referencia como el error de coaxialidad en esa sección transversal.

② Gire la pieza y mida varias secciones transversales utilizando el método anterior. Tomar el valor máximo (valor absoluto) de las diferencias de lectura obtenidas en cada sección transversal como error de coaxialidad de la pieza.

(2) Detección del error de coaxialidad del eje escalonado sin agujero central

Como se muestra en la Figura 43.

1-Indicador

2-piezas de trabajo

Bloque 3-V

4-Placa plana

1) Medición de inspección y herramientas: placa plana, bloque en V, soporte de medición con indicador.

2) Método de montaje y funcionamiento: Colocar un extremo de la superficie de referencia de la pieza a medir sobre el bastidor en forma de V, luego hacer que el indicador entre en contacto con la superficie a medir. Gire la pieza a medir en el marco en forma de V durante una revolución, y la variación del indicador es el error de coaxialidad de la pieza.

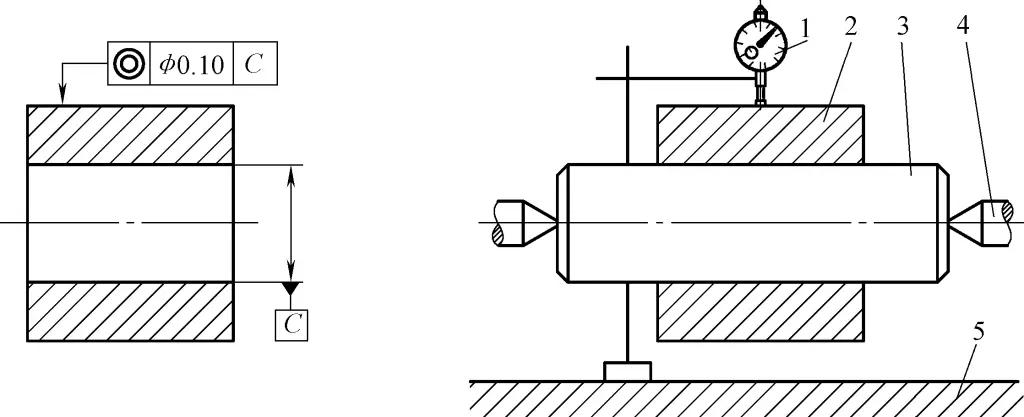

(3) Detección del error de coaxialidad del círculo exterior con respecto al orificio interior del manguito

Como se muestra en la figura 44.

1-Indicador

2-Parte a medir

3-Mandril

4-Apoyo central

5-Placa plana

1) Cantidad de inspección e instrumentos: Soporte central, mandril, soporte de medición con indicador.

2) Método de montaje y funcionamiento: Inserte el mandril estándar en el orificio de la pieza a medir y móntelo entre dos centros.

Hacer que el indicador entre en contacto con la superficie a medir, girar la pieza a medir, y la variación del indicador es el error de coaxialidad de la pieza.

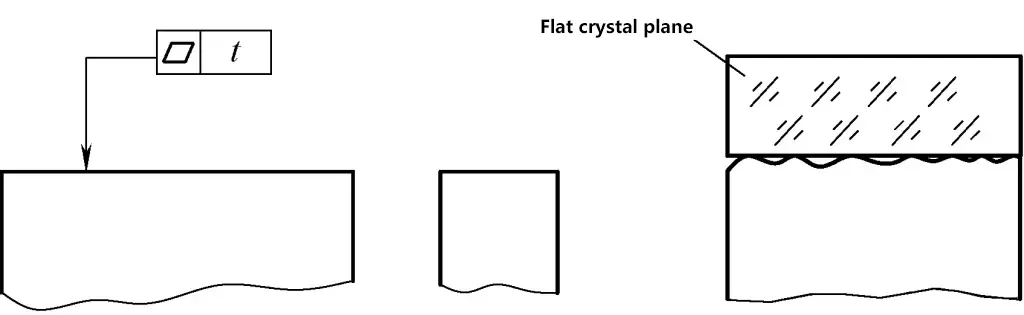

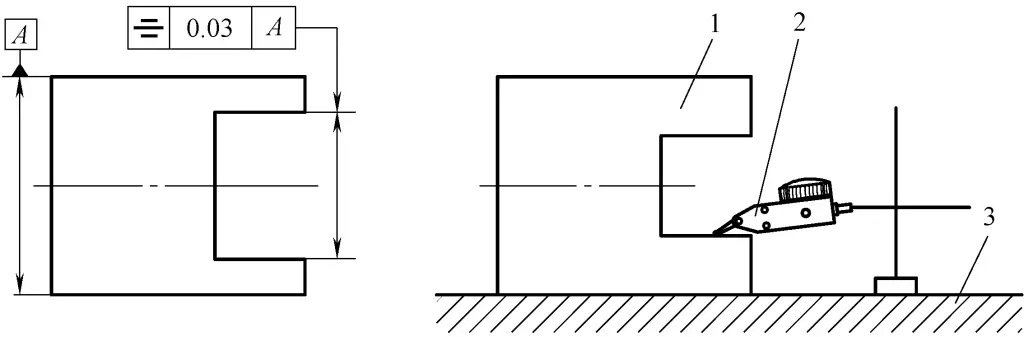

9. Detección del error de simetría

(1) Detección del error de simetría de la ranura cóncava con respecto al contorno exterior

Como se muestra en la Figura 45.

1-Parte a medir

2-Indicador

3-Placa plana

1) Cantidad de inspección e instrumentos: Soporte de medición con reloj comparador de palanca, placa plana.

2) Método de montaje y funcionamiento: Colocar la pieza a medir sobre la placa plana, utilizar el reloj comparador de palanca para medir la lectura del primer lado de la ranura cóncava respecto al contorno exterior (referencia A), poner a cero el reloj comparador, voltear el borde para medir el segundo lado, y el valor absoluto de la diferencia máxima de lectura es el error de simetría de la pieza a medir.

Este método de medición no tiene en cuenta el error de forma de la referencia A.

(2) Detección del error de simetría del chavetero del eje con respecto al círculo exterior del eje

Como se muestra en la figura 46.

1-Indicador

2-Bloque de posicionamiento

3-Parte a medir

Marco en forma de 4 V

5-Placa plana

1) Cantidad de inspección e instrumentos: Placa plana, bastidor en forma de V, bloque de posicionamiento, soporte de medición con indicador.

2) Método de montaje y funcionamiento: El eje de referencia es simulado por el marco en forma de V, y el plano central a medir es simulado por el bloque de posicionamiento. La medición se realiza en dos pasos:

① Medición de la sección transversal. Ajustar la pieza a medir de forma que el bloque de posicionamiento quede paralelo a la placa plana en la dirección radial, medir la distancia desde el bloque de posicionamiento a la placa plana, luego voltear la pieza a medir 180° y repetir la medición anterior para obtener la diferencia de lectura a de los dos puntos correspondientes en los lados superior e inferior de la sección transversal. El error de simetría de esta sección transversal es:

fcruz=ah/(d-h)

Dónde

- d - diámetro del eje;

- h - profundidad de la ranura.

② Medición longitudinal. Mida a lo largo del chavetero y tome la diferencia máxima de lectura de dos puntos en la dirección longitudinal como el error de simetría en la dirección longitudinal:

flargo=aalta-abajo

Tomar el valor máximo de los errores medidos en las dos direcciones anteriores como error de simetría de la pieza.

10. Detección del error de excentricidad circular

(1) Detección del error de excentricidad circular del eje escalonado

Como se muestra en la Figura 47.

1-Indicador

2-Parte a medir

3-Apoyo central

4-Placa plana

1) Cantidad de inspección, instrumentos y montaje: Un par de centros coaxiales, soporte de medición con indicador.

2) Método de montaje y funcionamiento: Instalar la pieza a medir entre dos centros.

① Durante una revolución de la pieza a medir, la diferencia máxima en las lecturas del indicador es el error de excentricidad circular radial en una sola superficie de medición.

② Medir varias secciones transversales según el método anterior, y tomar el valor máximo de la excentricidad medida en cada sección transversal como error de excentricidad circular radial de la pieza.

(2) Detección del error de excentricidad circular del círculo exterior del manguito con respecto al orificio interior

Como se muestra en la Figura 48.

1-Indicador

2-Parte a medir

3-Mandril

4-Apoyo central

5-Placa plana

1) Cantidad de inspección, instrumentos y montaje: Un par de centros coaxiales, mandril extensible guiado, soporte de medición con indicador.

2) Método de montaje y funcionamiento: Fijar la pieza a medir en el mandril extensible guiado e instalarlo entre dos centros.

① Durante una revolución de la pieza a medir, la diferencia máxima en las lecturas del indicador es el error de excentricidad circular radial en una sola superficie de medición.

② Medir varias secciones transversales según el método anterior, y tomar el valor máximo de la excentricidad medida en cada sección transversal como error de excentricidad circular radial de la pieza.