I. Principios y características del proceso de laminación de chapas

Doblar chapas metálicas en formas cilíndricas o de arco de curvatura simple o múltiple, normalmente puede hacerse mediante prensado o laminado.

El plegado en prensa se realiza en una prensa hidráulica o en una prensa plegadora con ayuda de moldes, basándose principalmente en el plegado plástico lateral para conseguirlo, y su proceso de plegado es un plegado no continuo punto por punto o segmentado; el laminado se realiza en una laminadora de chapas cambiando la posición relativa y el movimiento rotacional de los rodillos de trabajo, haciendo que la chapa sufra un plegado continuo de tres puntos y produzca una deformación plástica en estado libre.

El laminado, comparado con el plegado en prensa, presenta las siguientes características:

① Su proceso de curvado es un curvado elastoplástico continuo con una cierta fuerza de tracción, con menos springback, lo que da como resultado un conformado preciso, una alta calidad de curvado y una alta eficiencia de trabajo.

② Sin necesidad de moldes, bajo coste de uso.

③ La fuerza necesaria para el laminado suele ser menor que para el conformado en prensa, por lo que el coste de las laminadoras de chapa es inferior al de las prensas hidráulicas.

④ Equipada con un dispositivo de ayuda a la colocación, puede laminar piezas cónicas y realizar el curvado y laminado de tubos y perfiles.

Por lo tanto, las máquinas laminadoras de chapas se utilizan ampliamente en industrias como las de calderas, construcción naval, petróleo, química, hidroingeniería, estructuras metálicas y fabricación de otras maquinarias. El doblado y laminado de chapas metálicas en una laminadora de chapa se basa en el principio de formación de un círculo con tres puntos, utilizando el cambio de posición relativa y el movimiento de rotación de los rodillos de trabajo para producir la flexión elástico-plástica continua de la placa para obtener una pieza de trabajo de la forma predeterminada.

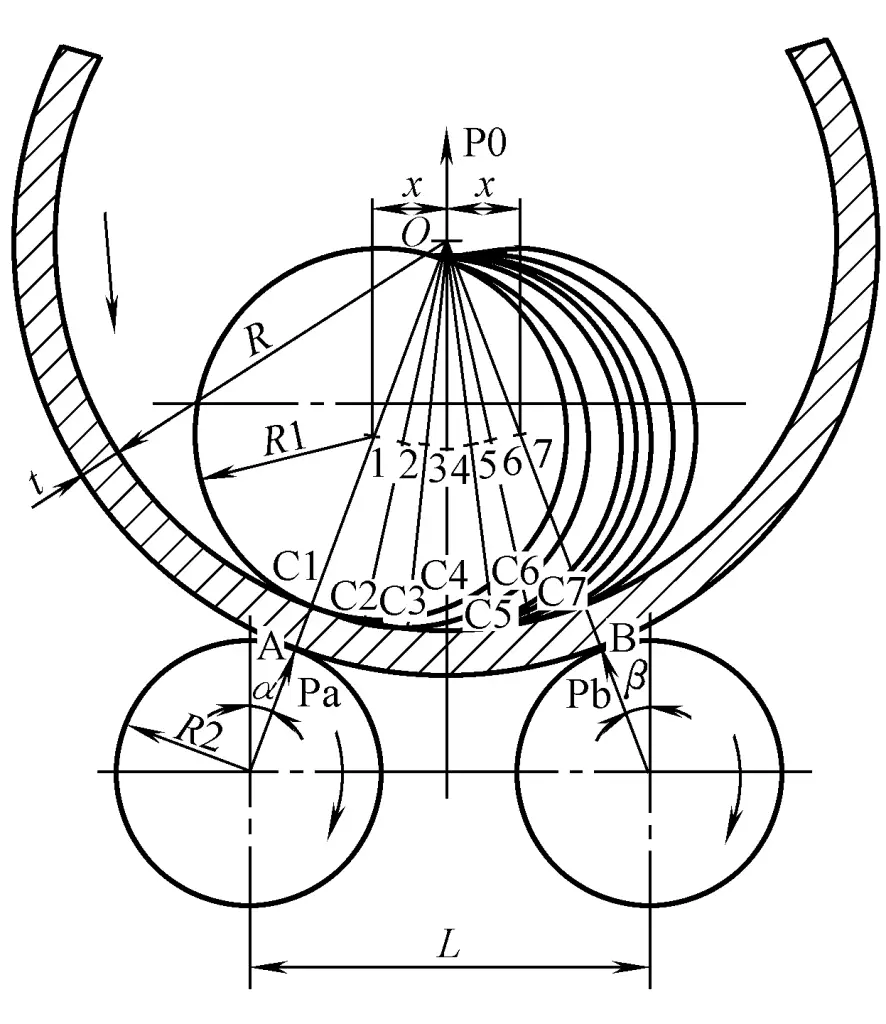

La placa se introduce entre los rodillos superior e inferior, y el rodillo superior o inferior se mueve con fuerza para producir la deformación plástica y el doblado de la placa. Cuando el rodillo de trabajo de accionamiento gira, debido a la fuerza de fricción entre la superficie del rodillo de trabajo y la placa doblada, la placa se dobla a lo largo de su dirección longitudinal. La placa obtiene sucesivamente una deformación plástica de flexión de la misma curvatura. El principio de la placa proceso de laminado se muestra en la Figura 5-6-1.

Ajustando la posición relativa de los rodillos de trabajo, se pueden obtener diferentes radios de curvatura. Sin embargo, si la línea envolvente formada por el desplazamiento de un determinado rodillo de trabajo coincide con la superficie interior o exterior del tambor, como cuando el centro del rodillo superior se desplaza arbitrariamente entre las posiciones 1 a 7, entonces la curvatura del cilindro no cambia.

Cabe señalar que sólo cuando las líneas de los ejes de los cilindros superior e inferior y la línea central del cilindro están en el mismo plano, es decir, cuando el cilindro superior está sujeto en los puntos C1 o C7, puede doblarse bien el extremo izquierdo o derecho del cilindro.

La máxima deformación por flexión de la chapa que pasa cada vez por el cilindro de trabajo está limitada por la fuerza de engrane. Por lo tanto, para piezas de trabajo con una relativamente pequeña radio de curvatura (la relación entre el radio de curvatura y el espesor de la chapa, es decir, R/t), es necesario ajustar varias veces la posición relativa de los rodillos de trabajo, haciendo pasar varias veces la chapa por el eje del rodillo, aumentando cada vez el grado de curvatura, hasta obtener la pieza laminada deseada.

De hecho, el radio mínimo de curvatura está limitado no sólo por el diámetro del rodillo superior y la cantidad de springback, sino también por la rigidez del eje del rodillo, la potencia de la máquina y la limitación del endurecimiento por trabajo en frío del metal. Para chapas de acero con un espesor relativo (la relación entre el espesor de la chapa y el doble del radio de curvatura t/2R) superior a 3%, se suele adoptar el laminado en caliente o el laminado en caliente.

II. Tipos, formas y parámetros básicos de las laminadoras de chapa

1. Tipos de laminadoras de chapa

La comúnmente llamada máquina laminadora de chapas se refiere a una máquina laminadora de chapas de rodillos cuyas partes principales de trabajo son rodillos paralelos entre sí.

- Según el número de rodillos, puede dividirse en dos rodillos, tres rodillos, cuatro rodillos y varios rodillos;

- Según la disposición de los rodillos, puede dividirse en simétrica y asimétrica;

- Según la posición del eje del rodillo, puede dividirse en horizontal y vertical;

- Según el método de ajuste del rodillo, puede dividirse en ajuste superior y ajuste inferior;

- Según el método de transmisión, se divide en mecánica e hidráulica;

- Según si el rodillo superior tiene rodillos de apoyo y travesaños, puede dividirse en abierto y cerrado (tipo marino);

- Según su función, puede dividirse en tipo general y tipo polivalente;

- Según el método de laminado, puede dividirse en laminado en frío, laminado en caliente y laminado en caliente;

- Según el método de control, puede dividirse en control eléctrico fuerte, control NC, control CNC.

2. Tipos de laminadoras de chapas

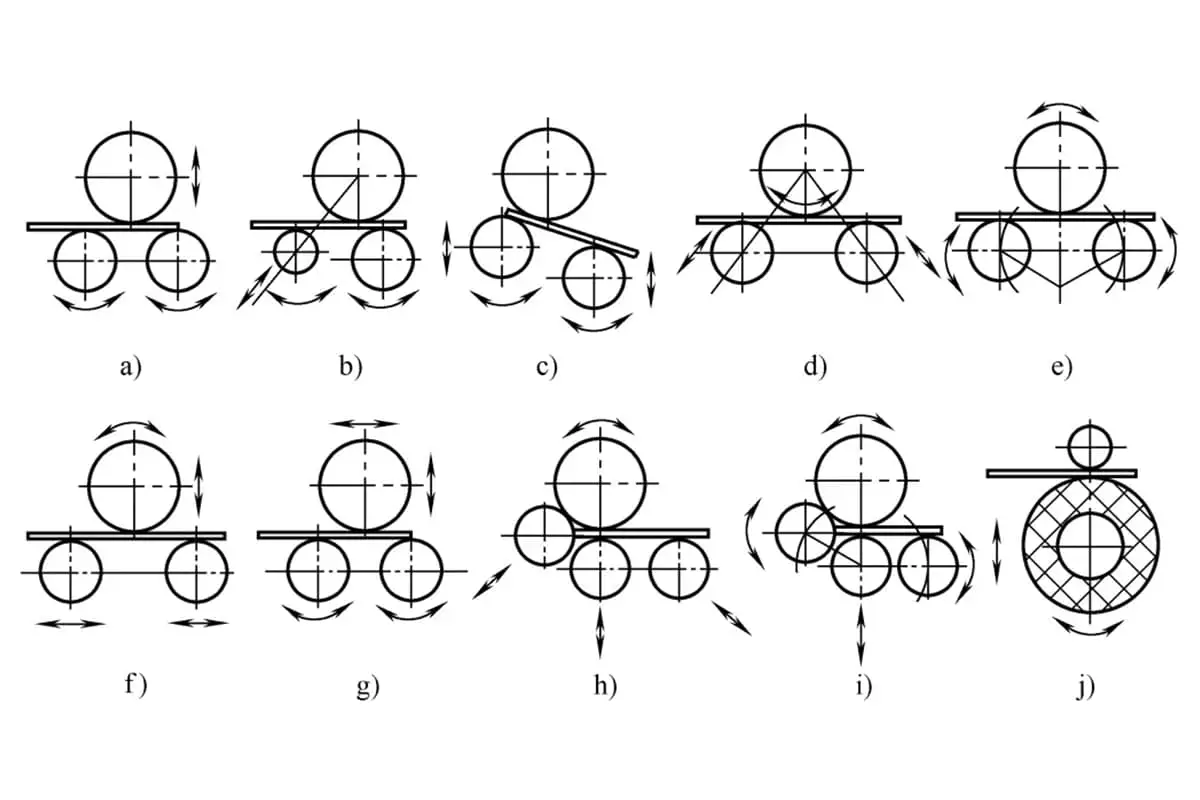

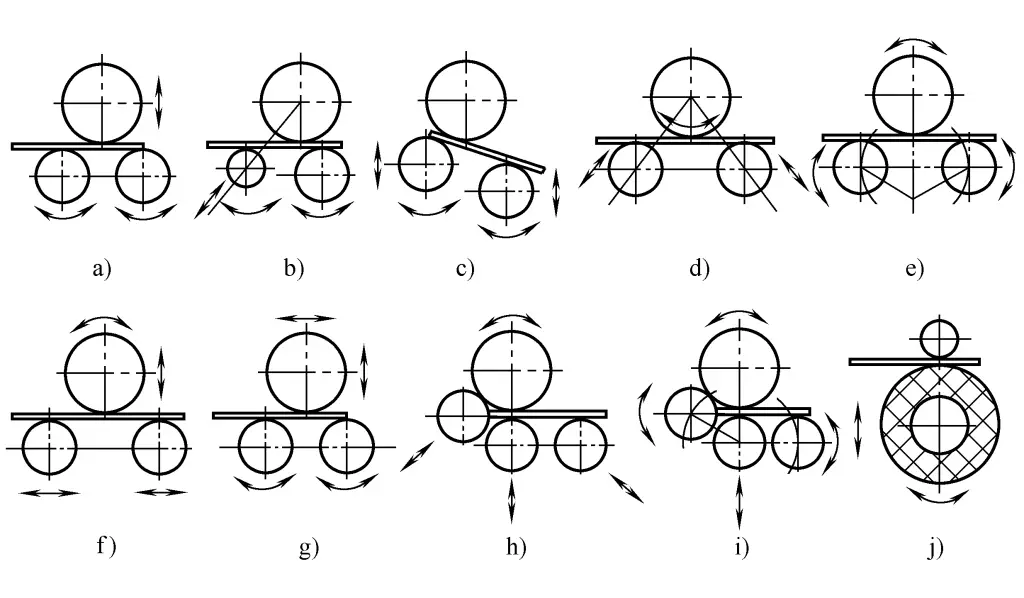

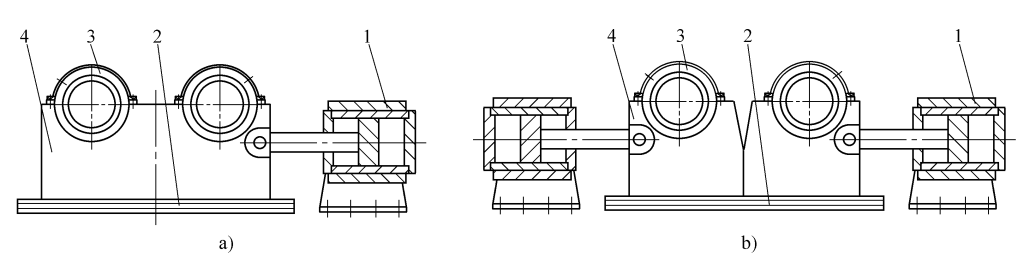

Las laminadoras de chapas se clasifican en varios tipos en función del número de rodillos de trabajo, su disposición y el método de ajuste de la posición, como se muestra en la figura 2.

a) Simétrico laminadora de chapas de tres rodillos

b) Máquina laminadora de chapa asimétrica de tres rodillos

c) Laminadora de chapas de tres rodillos de ajuste vertical descendente

d) Máquina laminadora de chapas de tres rodillos de ajuste inclinado hacia abajo

e) Máquina laminadora de chapa de tres rodillos con ajuste de arco hacia abajo

f) Curvadora horizontal de placas de tres rodillos de ajuste inferior

g) Máquina laminadora de chapas de tres rodillos con movimiento transversal del rodillo superior

h) Ajuste inclinado hacia abajo laminadora de chapa de cuatro rodillos

i) Máquina curvadora de chapa de cuatro rodillos tipo arco descendente

j) Máquina curvadora de chapas de dos rodillos

(1) Máquina curvadora de chapas simétrica de tres rodillos de ajuste ascendente

Los tres rodillos de trabajo de la curvadora simétrica de placas de tres rodillos de ajuste ascendente están dispuestos simétricamente en forma de "品" (véase la figura 2a). El rodillo superior puede moverse hacia arriba y hacia abajo para adaptarse a diferentes requisitos de radios de curvatura y puede aplicar presión de curvatura a la placa. Los rodillos inferiores giran en la misma dirección para alimentar la placa.

Al doblar la chapa, los centros de los dos rodillos inferiores están fijos, por lo que queda un borde recto en ambos extremos de la chapa aproximadamente igual a la mitad de la distancia entre los centros de los dos rodillos inferiores. Las piezas cilíndricas requieren un plegado previo de los extremos de la chapa con equipos y moldes especiales antes del laminado.

(2) Máquina curvadora de chapas asimétrica de tres rodillos de ajuste descendente

La máquina curvadora de chapas asimétrica de tres rodillos de ajuste descendente se caracteriza por la disposición asimétrica de los rodillos de trabajo (véase la figura 2b). Los planos verticales formados por los ejes de los rodillos de trabajo superior e inferior tienen una distancia de desplazamiento relativamente pequeña, y el rodillo de trabajo inferior puede moverse verticalmente, mientras que el rodillo de trabajo lateral puede inclinarse y moverse verticalmente.

Durante el funcionamiento, los extremos de la chapa antes o después del punto de sujeción de los rodillos superior e inferior son muy cortos, y el borde recto restante generalmente sólo alcanza el doble del espesor nominal de la chapa, lo que produce buenos efectos de precurvado. Sin embargo, el otro extremo de la chapa precurvada debe darse la vuelta.

(3) Máquina curvadora de chapas de tres rodillos de ajuste descendente

El tipo de ajuste descendente es una modificación y desarrollo del tipo de ajuste descendente asimétrico. Según el método de ajuste del rodillo inferior, existen cuatro tipos: ajuste vertical descendente, ajuste inclinado descendente, ajuste descendente de línea solitaria y ajuste horizontal descendente (véanse las figuras 2c, 2d, 2e, 2f).

1) La curvadora vertical descendente y la curvadora inclinada descendente son tipos similares de curvadoras de chapa. El rodillo superior está fijo para girar, sólo las trayectorias de movimiento de los dos rodillos inferiores son diferentes, uno se mueve verticalmente y el otro se mueve de forma inclinada. Ajustando las posiciones relativas de los dos rodillos inferiores con respecto al rodillo superior, la pieza puede cargarse y descargarse una vez para completar el curvado y el precurvado de los extremos delantero y trasero de la chapa.

2) El ajuste descendente en arco es una nueva estructura que integra el ajuste descendente vertical y el ajuste descendente inclinado. El rodillo superior es fijo para girar, los dos rodillos inferiores son rodillos impulsores y se mueven en arco alrededor de un eje fijo, haciendo que la fuerza de doblado de la placa sea razonable. La pieza de trabajo puede cargarse y descargarse una vez para completar el curvado y el precurvado de los extremos delantero y trasero de la placa.

3) El rodillo superior del ajuste horizontal descendente puede moverse hacia arriba y hacia abajo, y los dos rodillos inferiores pueden moverse horizontalmente de forma individual o simultánea, siendo los tres rodillos de trabajo rodillos motrices o los dos rodillos inferiores rodillos motrices.

Durante el proceso de laminado, los dos rodillos inferiores se mueven horizontalmente, cada rodillo inferior realiza alternativamente la función de rodillo inferior y rodillo lateral, es decir, forman sucesivamente una máquina de laminado de chapa asimétrica de tres rodillos, por lo que sólo se requiere una carga y descarga de la pieza de trabajo para completar el trabajo de precurvado de los extremos delantero y trasero de la chapa. No sólo es adecuada para máquinas laminadoras de chapa medianas y pequeñas, sino también para máquinas laminadoras de chapa grandes.

4) Máquina laminadora de placas de tres rodillos de movimiento transversal con rodillo superior. El rodillo superior de la máquina laminadora de placas de tres rodillos de movimiento transversal puede moverse verticalmente hacia arriba y hacia abajo, y también puede moverse horizontalmente.

(véase la figura 2g). El precurvado se consigue moviendo el rodillo superior horizontalmente, con lo que el rodillo superior queda dispuesto asimétricamente con respecto al rodillo inferior. Esta máquina sólo necesita ajustar el rodillo superior durante su funcionamiento, lo cual es relativamente sencillo. Se utiliza principalmente para laminadoras de chapas medianas y pequeñas.

5) Máquina laminadora de placa de cuatro rodillos. La máquina laminadora de placa de cuatro rodillos generalmente tiene el rodillo superior como accionamiento principal, pero también tiene tanto el rodillo superior como el inferior como accionamiento principal, o incluso los cuatro rodillos como accionamiento principal, con el rodillo superior fijo para la rotación, y el rodillo inferior puede moverse hacia arriba y hacia abajo verticalmente. De acuerdo con la trayectoria de elevación de los rodillos laterales, las formas principales de la laminadora de chapas de cuatro rodillos son de dos tipos: ajuste inclinado hacia abajo y ajuste en arco hacia abajo (véanse las figuras 2h, 2i). Cuando se ajusta uno de los dos rodillos laterales respectivamente, se forma una laminadora de chapa de tres rodillos de ajuste asimétrico hacia abajo. Cuando se laminan chapas más gruesas, los rodillos de trabajo también pueden trabajar en disposición simétrica. Por lo tanto, puede considerarse como una combinación de laminadoras de chapas de tres rodillos de ajuste descendente simétrico y asimétrico.

La máquina laminadora de placas de cuatro rodillos puede nivelar aproximadamente el material de la placa. Al mismo tiempo, el ajuste de la posición de los dos rodillos laterales por inclinación puede rodar fácilmente cilindros cónicos. Además, los rodillos laterales también pueden desempeñar un papel en la alimentación del material. Al precurvar y laminar placas circulares, no es necesario girar el cabezal para el conformado de una sola vez, y el borde recto restante de la placa precurvada es pequeño; los rodillos superior e inferior pueden sujetar la placa de acero, lo que puede evitar el deslizamiento, facilitar el curvado de forma y el curvado de piezas elípticas, y es fácil de lograr el control numérico.

6) Máquina laminadora de chapa de dos rodillos. La laminadora de chapa de dos rodillos dobla la chapa metálica presionándola radialmente en una deformación cóncava sobre un rodillo elástico con un rodillo rígido, y luego los dos rodillos ruedan para lograr la flexión de la chapa (ver figura 2j).

Sus ventajas son: alta precisión de laminado, alta eficiencia; puede precurvar los extremos de la chapa; puede laminar diversos materiales, y puede curvar chapas perforadas, soldadas a tope, estampadas, así como diversos tipos de acero, chapas de acero multicapa, acero corrugado, malla metálica, etc. La desventaja es que cuando se laminan placas de diferentes diámetros, generalmente requiere cambiar el rodillo superior correspondiente o el manguito del rodillo; y generalmente sólo puede laminar placas delgadas de menos de 6~10mm.

7) Máquina laminadora de chapas cerrada (marina) de tres rodillos. En las industrias de construcción naval y aeroespacial, las máquinas laminadoras de chapa cerradas (marinas) se utilizan comúnmente, ya que su ancho de laminación de chapa suele alcanzar los 8~16m, o incluso más de veinte metros, por lo que sus rodillos superior e inferior suelen tener rodillos y vigas de soporte, con el rodillo superior en una estructura cerrada, sin mecanismo de descarga de vertido.

Puede laminar varias curvaturas de formas de arco y un cierto rango de piezas de trabajo cónicas, y el laminado de piezas de trabajo circulares enteras puede procesarse empalmando dos o más piezas de arco juntas. En la actualidad, los principales tipos de laminadoras de chapa cerrada incluyen el tipo de ajuste simétrico ascendente, el tipo de ajuste horizontal descendente, el tipo de movimiento transversal del rodillo superior, etc.

La disposición y las características de los rodillos de ajuste simétrico hacia arriba son las mismas que las de la laminadora de chapas de tres rodillos de ajuste simétrico hacia arriba. Cuando se laminan piezas con radios de curvatura más pequeños, es necesario precurvar los extremos de la placa, pero la estructura es simple y el coste es bajo. El tipo horizontal de ajuste descendente puede lograr el curvado en arco y cónico y el precurvado de los extremos de la placa en una sola alimentación. Tiene buena rigidez estructural, operación simple, mantenimiento conveniente y alta precisión de trabajo.

El tipo cerrado (marino) de rodillo superior de movimiento transversal es la aplicación de la estructura de la laminadora de chapa de tres rodillos de movimiento transversal del rodillo superior en la laminadora de chapa cerrada, que puede lograr el curvado en arco y cónico y el precurvado de los extremos de la chapa en una sola alimentación. Para lograr el precurvado de la chapa, el rodillo de trabajo superior y el rodillo de soporte, el travesaño superior, los bastidores izquierdo y derecho, etc., necesitan moverse juntos como un todo, lo que resulta en un centro de gravedad alto y una rigidez estructural relativamente pobre.

8) Máquina laminadora de chapa vertical. El eje de los rodillos de la laminadora de chapa vertical es perpendicular al plano horizontal, y según el número de rodillos, existen principalmente laminadoras de chapa verticales de tres rodillos y de cuatro rodillos.

Sus ventajas son:

La placa de acero se dobla en estado vertical, su propio peso tiene poco impacto en la precisión, lo que es beneficioso para el laminado de piezas de trabajo de paredes delgadas de gran diámetro y estrechas y largas; el óxido y las limaduras de hierro durante el laminado no rodarán entre la placa de acero y los rodillos, formando hendiduras, protegiendo eficazmente la superficie de la placa; ocupa un área pequeña, y no es necesario ocupar mucho espacio al retirar el producto laminado; después del laminado, se puede soldar directamente en su lugar con soldadura por electroescoria.

Las desventajas son:

Debido a la fricción entre la parte inferior de la chapa de acero y la superficie de apoyo, es fácil formar una forma cónica. Además de las formas anteriores, en los últimos años también se han fabricado laminadoras de chapa especiales para camiones cisterna y laminadoras de chapa de conformación flexible multipunto.

La primera es adecuada para el laminado de chapas finas superanchas (la relación entre el grosor y la anchura de la chapa es muy pequeña) piezas cilíndricas de camión cisterna de curvatura múltiple, un nuevo tipo de laminadora de chapas de tres rodillos simétricos u horizontales de ajuste descendente con rodillos de soporte de rodillos superiores y travesaños, los tres rodillos son accionamientos principales, con un mecanismo de descarga basculante, capaz de laminar piezas cilíndricas cerradas con una anchura de 8-12 m; la segunda combina la tecnología de conformado flexible de puntos múltiples con la tecnología tradicional de conformado de laminado de chapas para conseguir un equipo de laminado de chapas flexible para el conformado flexible de chapas de superficie curvada tridimensional.

3. Parámetros básicos de la laminadora de chapas

(1) Los parámetros básicos en JB/T8797-1998 "Tipos y Parámetros Básicos de Laminadoras de Chapas de Tres Rodillos Pequeñas y Medianas" se muestran en la Tabla 1.

Tabla 1 Parámetros básicos de la máquina laminadora de chapas simétrica de tres rodillos con ajuste hacia arriba (JB/T8797-1998)

| Especificaciones técnicas | Espesor máximo de la placa/mm | Anchura máxima de la placa/mm | Diámetro mínimo del mandril a tamaño máximo/mm | Límite elástico de la chapa/MPa | Diámetro del rodillo superior/mm | Diámetro del rodillo inferior/mm | Distancia entre centros de rodillos inferiores/mm | Velocidad de laminado/(m/min) | Potencia/kW del motor principal |

| 20×2000 | 20 | 2000 | 700 | 245 | 280 | 220 | 360 | 5.5 | 15 |

| 16×2500 | 16 | 2500 | |||||||

| 12×3200 | 12 | 3200 | |||||||

| 25×2000 | 25 | 2000 | 850 | 340 | 280 | 440 | 5 | 30 | |

| 20×2500 | 20 | 2500 | |||||||

| 16×3200 | 16 | 3200 | |||||||

| 30×2500 | 30 | 2500 | 1100 | 440 | 360 | 580 | 4 | 37 | |

| 40×3200 | 40 | 3200 | 1500 | 550 | 420 | 700 | 4 | 45 | |

| 50×3200 | 50 | 3200 | 1800 | 580 | 470 | 725 | 3 | 55 | |

| 70×3200 | 70 | 3200 | 2000 | 760 | 620 | 900 | 3 | 75 | |

| 100×3500 | 100 | 3500 | 2500 | 800 | 680 | 1000 | 3 | 110 | |

| 120×3500 | 120 | 3500 | 3000 | 900 | 720 | 1200 | 3 | 180 | |

| 140×3000 | 140 | 3000 | 3500 | 950 | 760 | 1350 | 3 | 220 |

(2) Véanse en la Tabla 2 los parámetros técnicos de la máquina curvadora de chapas de tres rodillos de arco descendente.

Tabla 2 Parámetros técnicos de la máquina curvadora de placas de tres rodillos de ajuste inferior (JB/ T 10924-2010)

| Especificaciones técnicas | 6×2000 | 12×2500 | 20×2500 | 30×2500 | 50×3200 | 60×3200 | 70×3200 | |

| Espesor máximo de la placa / mm | Rodando | 6 | 12 | 20 | 30 | 50 | 60 | 70 |

| Precurvado | 3 | 8 | 16 | 20 | 40 | 50 | 60 | |

| Anchura máxima de la placa / mm | 2000 | 2500 | 2500 | 2500 | 3200 | 3200 | 3200 | |

| Diámetro mín. del rodillo en la especificación máx. / mm | 550 | 650 | 800 | 1200 | 4600 | 2000 | 2000 | |

| Límite elástico de la chapa / MPa | 245 | |||||||

| Rodillo superior Dia. / mm | 220 | 280 | 330 | 460 | 640 | 680 | 720 | |

| Rodillo inferior Dia. / mm | 220 | 280 | 330 | 460 | 590 | 630 | 670 | |

| Velocidad del rodillo/ (m/min) | 5 | 5 | 5 | 4 | 3 | 3 | 3 | |

| Potencia del motor principal/ kW | 5.5 | 15 | 18.5 | 22 | 55 | 55 | 75 | |

(3) Los parámetros técnicos de la máquina curvadora horizontal de tres rodillos ajustable hacia abajo se muestran en la Tabla 3.

Tabla 3 Parámetros técnicos de la curvadora horizontal de tres rodillos ajustable hacia abajo (JB/ T 11195-2011)

| Especificaciones técnicas | Espesor máximo de la placa/mm | Anchura máxima de la placa/mm | Diámetro mín. del rollo en la especificación máx./mm | Límite elástico de la chapa/ MPa | Diámetro del rodillo superior/mm | Rodillo inferior diám./mm | Velocidad de laminado/(m/min) | Potencia/kW del motor principal | |

| Rodando | Precurvado | ||||||||

| 80×3200 | 80 | 70 | 3200 | 2000 | 245 | 780 | 480 | 3 | 112 |

| 100×3200 | 100 | 90 | 3200 | 2000 | 860 | 480 | 3 | 155 | |

| 120×3200 | 120 | 100 | 3200 | 2500 | 950 | 500 | 3 | 210 | |

| 140×4000 | 140 | 130 | 4000 | 3000 | 1100 | 600 | 3 | 4×30 | |

| 160×3500 | 160 | 140 | 3500 | 3000 | 1200 | 600 | 3 | 4×55 | |

| 200×3500 | 200 | 180 | 3500 | 3000 | 1300 | 1050 | 3 | 4×55 | |

| 250×3000 | 250 | 230 | 3000 | 3000 | 1320 | 800 | 3 | 4×55 | |

| 300×3200 | 300 | 250 | 3200 | 4500 | 1400 | 850 | 3 | 4×55 | |

| 350×3500 | 350 | 330 | 3500 | 5000 | 1500 | 1200 | 3.5 | 4×90 | |

(4) Los parámetros técnicos de la máquina laminadora de chapas de tres rodillos de movimiento transversal con rodillo superior se muestran en la Tabla 4.

Tabla 4 Parámetros técnicos de la laminadora de chapas de tres rodillos de movimiento transversal con rodillo superior (JB/T 10292-2010)

| Especificaciones técnicas | 32×4000 | 40×4000 | 60×4000 | 100×4000 | 110×4000 | 120×4000 | |

| Espesor máximo de la placa/mm | Rodando | 32 | 40 | 60 | 100 | 110 | 120 |

| Precurvado | 28 | 35 | 55 | 85 | 90 | 100 | |

| Anchura máxima de la placa/mm | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | |

| Límite elástico de la chapa/ MPa | 245 | ||||||

| Presión del rodillo superior/kN | 4300 | 5400 | 9300 | 16000 | 20000 | 24000 | |

| Diámetro del rodillo superior/mm | 580 | 630 | 780 | 940 | 980 | 1030 | |

| Diámetro del rodillo inferior/mm | 290 | 340 | 440 | 560 | 580 | 630 | |

| Velocidad de laminado/(m/min) | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | |

| Potencia/kW del motor principal | 55 | 55 | 75 | 90 | 110 | 150 | |

(5) Véanse en la Tabla 5 los parámetros técnicos de la máquina curvadora de chapas de cuatro rodillos.

Tabla 5 Parámetros técnicos de la máquina curvadora de chapas de cuatro rodillos (JB/T 8778-1998)

| Especificaciones técnicas | Anchura máxima de la placa/mm | Espesor máximo de la placa/mm | Espesor máximo de la chapa de precurvado/mm | Especificaciones mín./máx. Diámetro del rodillo/mm | Límite elástico de la chapa/MPa | Rodillo superior diám./mm | Velocidad de laminado/(m/min) | Potencia del motor/kW |

| 30×3200 | 3200 | 30 | 25 | 1100 | 245 | 560 | 4.5 | 37 |

| 40×3200 | 3200 | 40 | 32 | 1200 | 245 | 660 | 4.5 | 45 |

| 50×3200 | 3200 | 50 | 40 | 1200 | 245 | 680 | 4.5 | 55 |

| 60×3200 | 3200 | 60 | 50 | 1500 | 245 | 700 | 4 | 55 |

| 70×3200 | 3200 | 70 | 60 | 2000 | 245 | 720 | 3.5 | 75 |

| 80×3200 | 3200 | 80 | 70 | 2500 | 245 | 800 | 3.5 | 90 |

| 100×3200 | 3200 | 100 | 85 | 3000 | 245 | 930 | 3.5 | 100 |

| 120×3200 | 3200 | 120 | 100 | 3000 | 245 | 950 | 3 | 150 |

| 160×4000 | 4000 | 160 | 140 | 4000 | 245 | 1260 | 3 | 350 |

(6) Parámetros técnicos de la curvadora de chapas de tres rodillos cerrada (para barcos) véase la Tabla 6.

Tabla 6 Parámetros de la máquina curvadora de chapas de tres rodillos cerrada (para barcos) (JB/ T 10927-2010)

| Especificaciones técnicas | 20×8000 | 25×9000 | 20×10000 | 20×12000 | 30×13500 | 32×16000 | 35×21000 |

| Anchura máxima de la placa/mm | 8000 | 9000 | 10000 | 12000 | 13500 | 16000 | 21000 |

| Espesor máximo de la placa/mm | 20 | 25 | 20 | 20 | 32 | 32 | 35 |

| Espesor máximo de la chapa de precurvado/mm | 30 | 32 | |||||

| Radio mínimo del cilindro en la especificación máxima/mm | 500 | 400 | 500 | 600 | 600 | 750 | 750 |

| Límite elástico de la chapa/MPa | 245 | 245 | 245 | 245 | 350 | 355 | 355 |

| Diámetro del rodillo superior/mm | 360 | 380 | 420 | 420 | 480 | 500 | 520 |

| Diámetro del rodillo inferior/mm | 300 | 320 | 350 | 350 | 400 | 420 | 420 |

| Fuerza descendente máxima del rodillo superior/kN | 2800 | 4500 | 3300 | 3800 | 13000 | 18000 | 21000 |

| Velocidad de laminado/m/min | 4 | 4 | 3 | 3 | 3 | 3.4 | 3 |

| Potencia del motor/kW | 45 | 55 | 2×22 | 2×22 | 2×55 | 2×75 | 2×90 |

III. Estructura de la laminadora de chapas

Los componentes de una laminadora de chapa típica incluyen: bastidor, rodillos de trabajo, accionamiento principal, mecanismo de volteo, sistema de lubricación, sistema de control y accesorios, etc.

El bastidor y la base son de fundición o de chapa de acero soldada, los rodillos de trabajo son de acero al carbono medio de alta calidad, acero estructural aleado o acero para rodillos, y están templados o endurecidos superficialmente. Los soportes en ambos extremos del rodillo de trabajo utilizan cojinetes de deslizamiento de material compuesto autolubricante o cojinetes rodantes. El uso de cojinetes de rodadura puede reducir el par de fricción y mejorar la capacidad de carga general de la máquina.

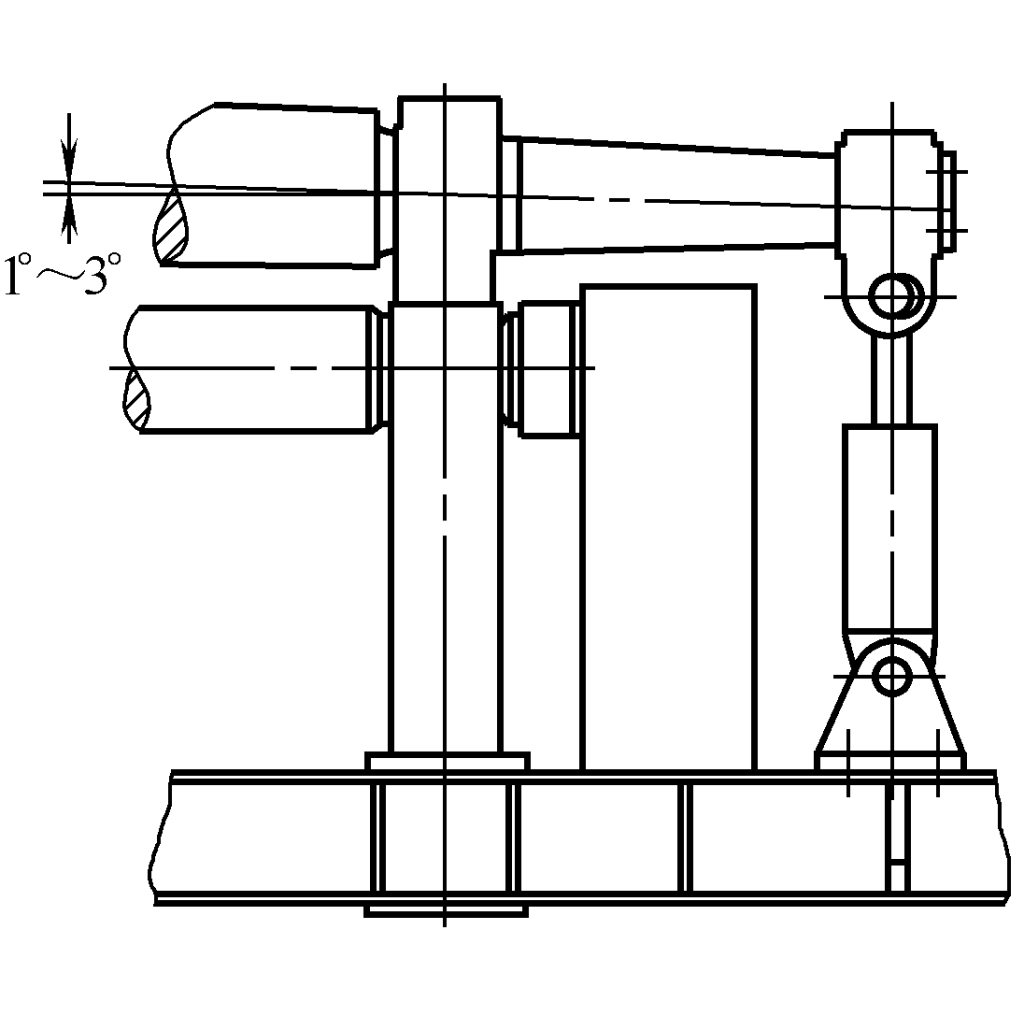

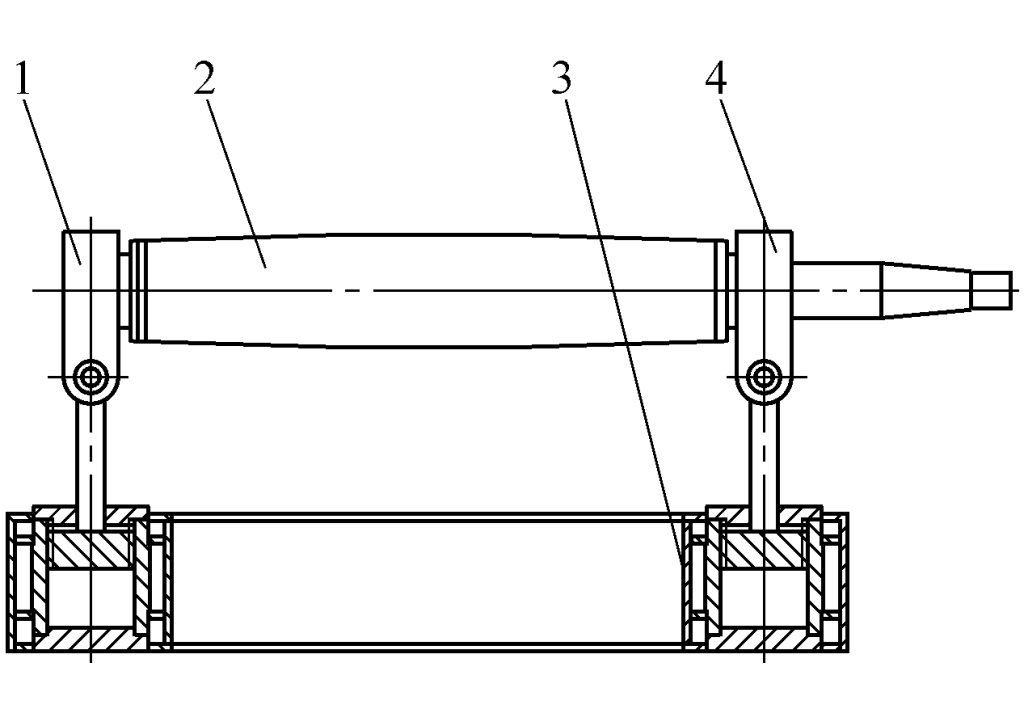

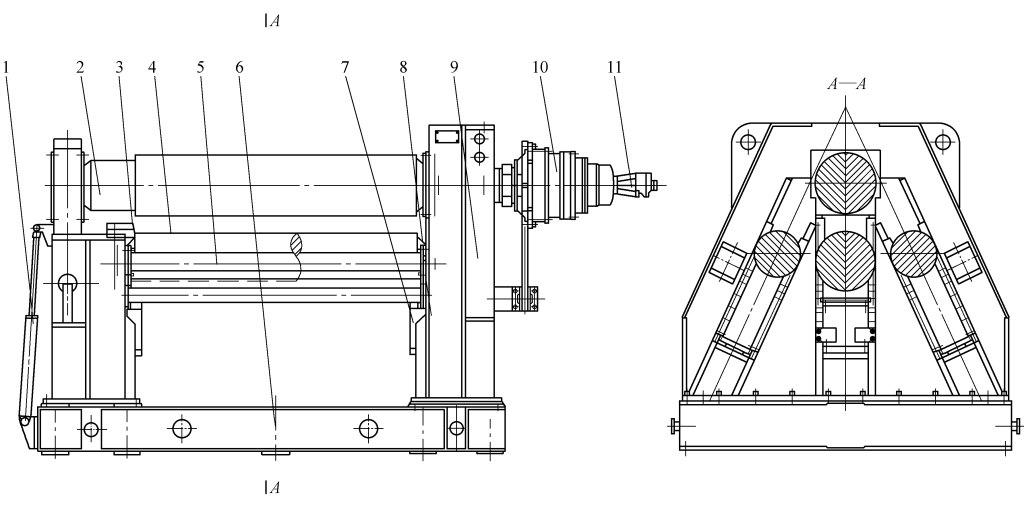

En el lado de accionamiento de la máquina se instala un mecanismo de elevación; las laminadoras de chapas medianas y pequeñas suelen utilizar mecanismos de volteo y elevación manuales; las laminadoras de chapas grandes suelen utilizar mecanismos de elevación de accionamiento hidráulico (véase la figura 3), y en el lado de descarga de la máquina se instala un mecanismo de volteo de tipo raíl de deslizamiento de accionamiento hidráulico (véase la figura 4).

La figura 5 muestra un mecanismo de equilibrado de muelle de disco. El mecanismo de elevación en el lado de accionamiento y el mecanismo de inclinación del rodamiento en el lado de descarga se utilizan para descargar las piezas de trabajo cilíndricas que han sido perfiladas. El mecanismo de volteo puede inclinar el cuerpo del rodamiento en 85°~90°, y el mecanismo de elevación puede levantar el rodillo de trabajo superior en 1°~3°.

1-Rodillo superior

2-Rodillo inferior

3-Frame

Caja de 4 rodamientos

Varilla 5-Tie

6-Apoyo

Muelle de 7 discos

8-Tuerca de ajuste

Base para 9 máquinas

Para las máquinas que laminan chapas más anchas, con el fin de mejorar la precisión de las piezas laminadas y ampliar el rango del diámetro mínimo del rodillo, el diseño preestablece una compensación de carga uniforme para la deflexión del rodillo superior a unos 70% de la fuerza máxima sobre el rodillo superior, haciendo así que el cuerpo del rodillo tenga forma de barril (véase la figura 6); algunas máquinas laminadoras de chapas también añaden un dispositivo de contrapresión en ambos extremos del rodillo superior para generar una cierta deflexión inversa por adelantado, con el fin de compensar la deflexión bajo carga de trabajo. Las laminadoras de chapa grandes y anchas pueden tener uno o más juegos de rodillos de apoyo para el rodillo inferior, a fin de aumentar la rigidez del rodillo de trabajo.

1-Caja de cojinete basculante

2-Rollo superior

3-Base y cilindro hidráulico principal

4-Caja de cojinete derecha

Para que la generatriz de la pieza sea paralela al eje del cilindro de trabajo durante la alimentación, se puede abrir una ranura de centrado en el cuerpo del cilindro inferior o añadir un dispositivo de alineación del material.

Los accesorios para laminar piezas cónicas pueden instalarse en el lado basculante del extremo superior del rodillo o en el bastidor. Dado que el desarrollo de una pieza de trabajo cónica es un sector, el laminado puede lograrse presionando el extremo pequeño con fuerza contra el bloque de fricción o la rueda de fricción para reducir la velocidad, realizando una velocidad de línea más rápida en el extremo grande y más lenta en el extremo pequeño, formando así un cono.

La laminación en caliente y la laminación en caliente pueden ampliar la capacidad de trabajo de la laminadora de chapas. Cuando hay requisitos para el laminado en caliente y templado, el material del rodillo de trabajo debe ser generalmente acero utilizado para rodillos de trabajo de laminado en caliente, y rodamientos con buena resistencia al calor, suficiente capacidad de carga a alta temperatura, deben seleccionarse mayores holguras, deben tomarse medidas de aislamiento térmico para rodamientos y otros componentes, las piezas de sellado deben tener buena resistencia al calor, y la elección de la grasa debe ser razonable.

El intervalo de temperaturas para la laminación en caliente de chapas de acero suele ser de 850~1050℃, y debe evitarse la temperatura de fragilidad roja; el intervalo de temperaturas para la laminación en caliente suele ser de 400~600℃, y debe evitarse la temperatura de fragilidad azul, por debajo de la temperatura de recristalización.

Actualmente, los métodos de control de las máquinas laminadoras de chapas incluyen principalmente el control eléctrico fuerte, el control NC y el control CNC. Para el control eléctrico fuerte, la elevación y el movimiento de sus rodillos generalmente usan transmisión mecánica, y la operación es manual; para el control NC, la elevación y el movimiento de sus rodillos generalmente usan transmisión hidráulica, el desplazamiento es medido por sensores de alta precisión, controlado por PLC, nivelado automáticamente, mostrado en la pantalla, con precisión de nivelación y posicionamiento de ±0.2mm, y capaz de funciones simples de almacenamiento y edición de datos.

Para el control CNC, la elevación y el desplazamiento de sus rodillos se accionan mediante un sistema hidráulico, el desplazamiento se mide mediante sensores de alta precisión, se controla mediante PLC y ordenadores industriales, y se visualiza en un monitor en color o en una pantalla táctil.

Introduciendo parámetros como el grosor de la chapa, la anchura de la chapa, el diámetro del tambor, el límite de elasticidad, el factor de corrección (relacionado con el límite de elasticidad, etc.) desde el teclado o la pantalla táctil, el ordenador puede calcular y optimizar automáticamente el número de tiempos de laminado, la cantidad de elevación de cada rodillo, el desplazamiento, el radio de conformado teórico de cada elevación y la carga de cada rodillo.

Durante el precurvado, puede indicar el valor mínimo teórico de la arista recta restante y, mediante indicaciones en pantalla, elegir arbitrariamente el número de curvas y la longitud de la arista recta precurvada. En la laminación de conos, puede indicar la inclinación del rodillo superior. El operario puede editar y almacenar los parámetros de proceso calculados.

1. Máquina laminadora de chapas de tres rodillos de ajuste superior simétrico

Según los requisitos de fuerza y rigidez durante el laminado de chapas, este tipo de máquina tiene un rodillo superior más grueso y un rodillo inferior más fino. Las máquinas que laminan chapas más anchas están equipadas con rodillos de apoyo para mejorar la rigidez del rodillo inferior. Este tipo de modelo tiene dos rodillos inferiores como rodillos de accionamiento principal, y el rodillo superior como rodillo pasivo. Cuando está equipado con un dispositivo de laminado cónico, puede laminar piezas cónicas. Debido a su estructura simple y operación conveniente, es ampliamente utilizado.

2. Máquina laminadora de chapas de tres rodillos de ajuste inferior asimétrico

En este tipo de máquina, los diámetros de los rodillos superior e inferior son generalmente iguales, y el diámetro del rodillo lateral es ligeramente más fino. Generalmente, los rodillos de trabajo superior e inferior son el accionamiento principal, y el rodillo lateral es pasivo; también hay máquinas en las que el rodillo inferior y el rodillo lateral son el accionamiento, y el rodillo superior es pasivo. Para lograr la elevación de los rodillos inferior y lateral, se establecen superficies de guía deslizantes verticales e inclinadas en el bastidor, lo que hace que la estructura sea más compleja.

3. Máquina laminadora de chapas de tres rodillos con ajuste inferior

(1) Laminadora horizontal de tres rodillos con ajuste inferior

La figura 7 muestra la máquina dobladora de placas horizontal de tres rodillos W11XCNC-300/420×3200 ajustable hacia abajo, diseñada y fabricada por Changzhi Steel & Iron (Group) Forging Machinery Company (Changzhi Forging Machine Tool Factory). La máquina tiene una estructura horizontal integral. El cuerpo de rodamiento está conectado a la varilla del pistón del cilindro hidráulico principal montado en la base, instalado dentro de los marcos grandes izquierdo y derecho.

1-Dispositivo basculante

2-Parte superior del rodillo

3-Parte inferior del rodillo

4-Dispositivo de alineación del material

5-Pieza de rodillo de apoyo

6-Pieza de bastidor

7-Reductor planetario

8-Motor eléctrico

El rodillo inferior y los bastidores pequeños izquierdo y derecho que se desplazan horizontalmente están instalados en la base integral. Un extremo de la máquina está equipado con un mecanismo de basculación, y el otro con un sistema de transmisión para tres rodillos de trabajo y un mecanismo de equilibrado de muelle de disco para facilitar la descarga de las piezas. La elevación del rodillo superior (véase la figura 6) y el movimiento horizontal del rodillo inferior (véase la figura 8) se accionan hidráulicamente.

a) Mecanismo de movimiento horizontal individual para los dos rodillos inferiores

b) Mecanismo de movimiento horizontal simultáneo para los dos rodillos inferiores

1-Cilindro hidráulico del rodillo inferior

Rodillo guía en forma de 2 T

3-Rodillo inferior

4-Bastidor inferior

Existen dos formas de movimiento horizontal para el rodillo inferior, una es el tipo de ajuste simultáneo (véase la figura 8b): la otra es el tipo de ajuste individual (véase la figura 8a). El primero, debido a su distancia central ajustable, amplía así el rango de capacidad de procesamiento de la máquina; el segundo, con ambos rodillos inferiores instalados en el mismo bastidor, permite que las fuerzas de los componentes horizontales se anulen entre sí durante el laminado, lo que da como resultado una mejor condición de fuerza.

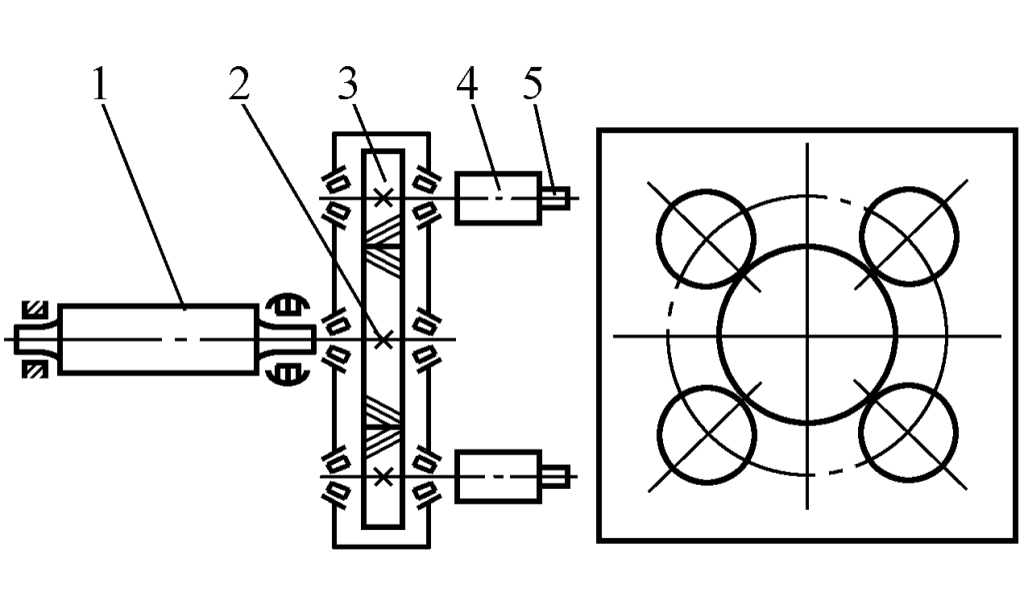

Esta máquina es de tres rodillos de accionamiento total con rodillos superior e inferior. El movimiento de rotación del rodillo superior es accionado por cuatro motores eléctricos o motores hidráulicos a través de un reductor de engranajes planetarios. Este sistema de transmisión está instalado dentro y fuera de una caja soldada de chapa de acero, y se desplaza hacia arriba y hacia abajo a lo largo de la superficie de guía del bastidor grande junto con el rodillo superior (véase la figura 9).

1-Rodillo superior

2-Equipo grande

3-Pequeño engranaje

4-Reductor planetario

5-Motor eléctrico

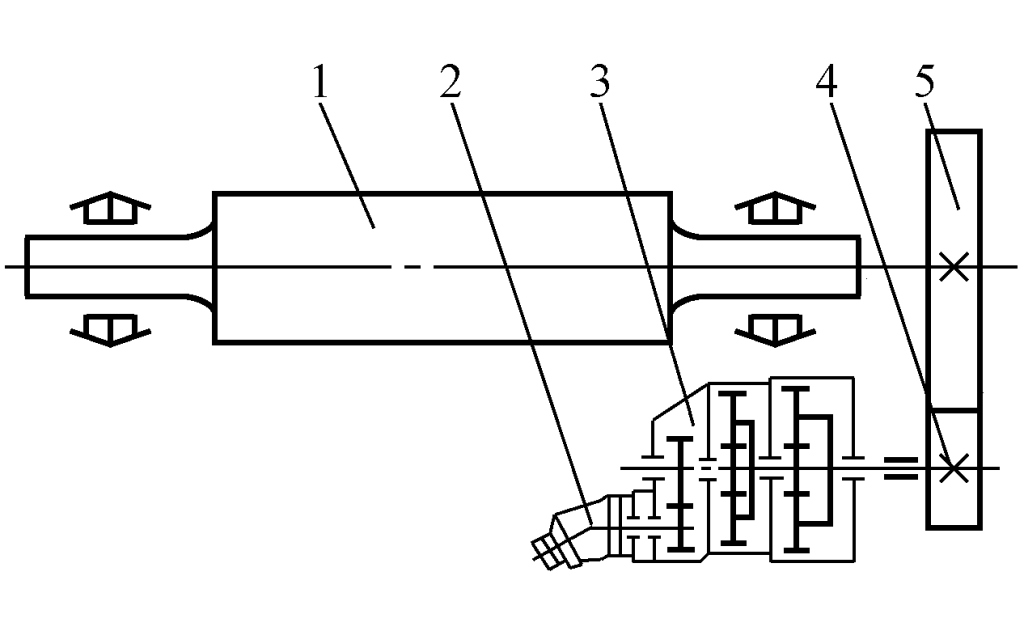

El movimiento giratorio del rodillo inferior es accionado por un motor hidráulico a través de un reductor de engranajes planetarios (para modelos pequeños, también puede ser accionado directamente por un motor hidráulico de alta torsión y baja velocidad) como se muestra en la Figura 10. Este sistema de accionamiento está instalado en el bastidor del rodillo inferior y se mueve horizontalmente con el mecanismo de desplazamiento del rodillo inferior. Hay dispositivos de frenado en la fase de alta velocidad de los sistemas de accionamiento de los rodillos superior e inferior.

1-Rodillo inferior

2 motores

3-Reductor planetario

4-Pequeño engranaje

5-Equipo grande

La laminadora de tres rodillos de accionamiento total no resbala fácilmente cuando se laminan chapas finas y cilindros de pequeño diámetro, lo que amplía la gama de laminado de la máquina.

(2) Máquina laminadora de tres rodillos con curva descendente

El sistema de accionamiento principal hace girar los dos rodillos inferiores mediante un engranaje multietapa accionado por un motor eléctrico o un motor hidráulico, y el rodillo superior se acciona mediante transmisión por cadena. Para igualar la velocidad lineal de los rodillos superior e inferior durante el proceso de plegado, se establece un dispositivo de embrague de seguridad en el mecanismo de transmisión por cadena.

Con el fin de lograr un posicionamiento preciso al precurvar la chapa, se instala un dispositivo de frenado en la etapa de alta velocidad del sistema de transmisión. Además, también puede adoptarse un método de transmisión en el que cada uno de los tres rodillos de trabajo es accionado independientemente por un motorreductor. Dado que los tres rodillos de trabajo son rodillos accionados, se evita el deslizamiento al laminar diámetros de cilindro pequeños y chapas finas.

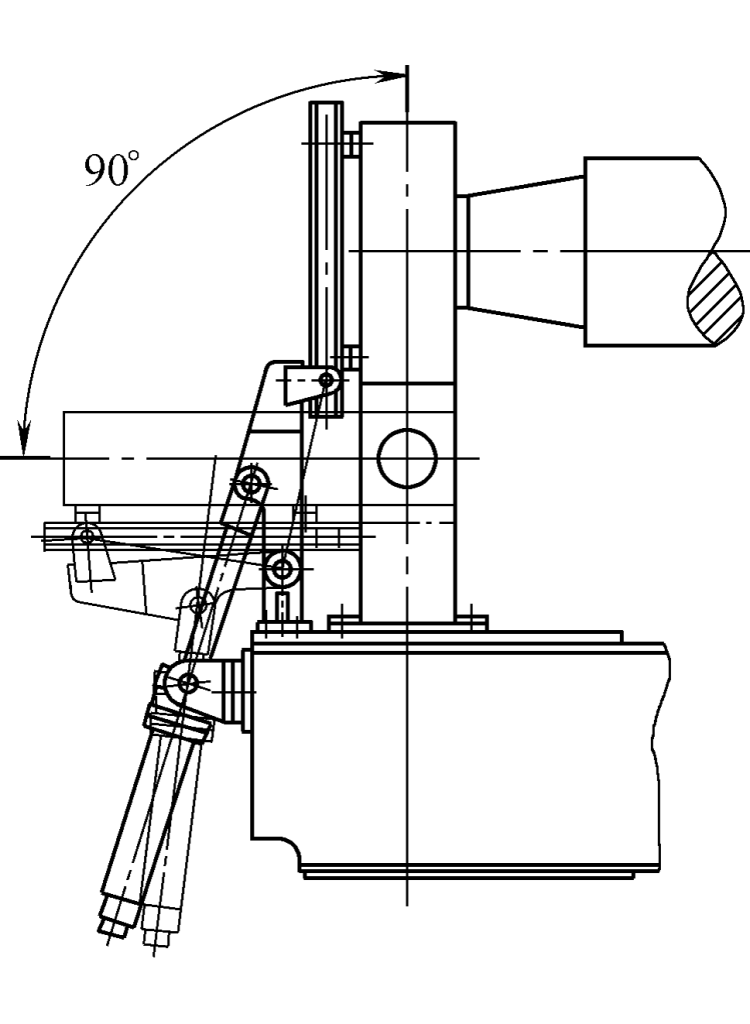

La elevación por arco del rodillo inferior, el montaje e inclinación del cojinete basculante y el volteo y reajuste del dispositivo de manipulación de materiales se accionan mediante una estación de bombeo hidráulica y se controlan a través de un grupo de válvulas. El mecanismo de elevación por arco del rodillo inferior se muestra en la figura 11. La fuerza del cilindro hidráulico se incrementa a través del brazo giratorio, que puede reducir el volumen en 1/4 en comparación con el cilindro hidráulico de elevación inclinado hacia abajo de la misma especificación. Para garantizar la precisión de la máquina, se requiere que el brazo giratorio tenga suficiente resistencia y rigidez.

1-Cilindro hidráulico

2-Eje central

3-Rodillo inferior

4-Brazo giratorio

El mecanismo de equilibrado del rodillo superior adopta un estilo de prensado superior, que garantiza que el rodillo superior permanezca horizontal después de que caiga la caja de rodamientos del lado basculante. Este mecanismo consta de casquillo de cojinete, rodamiento, tornillo de ajuste, tornillo de bloqueo, etc. En el extremo del rodillo superior del lado basculante se instala un accesorio para enrollar piezas cónicas.

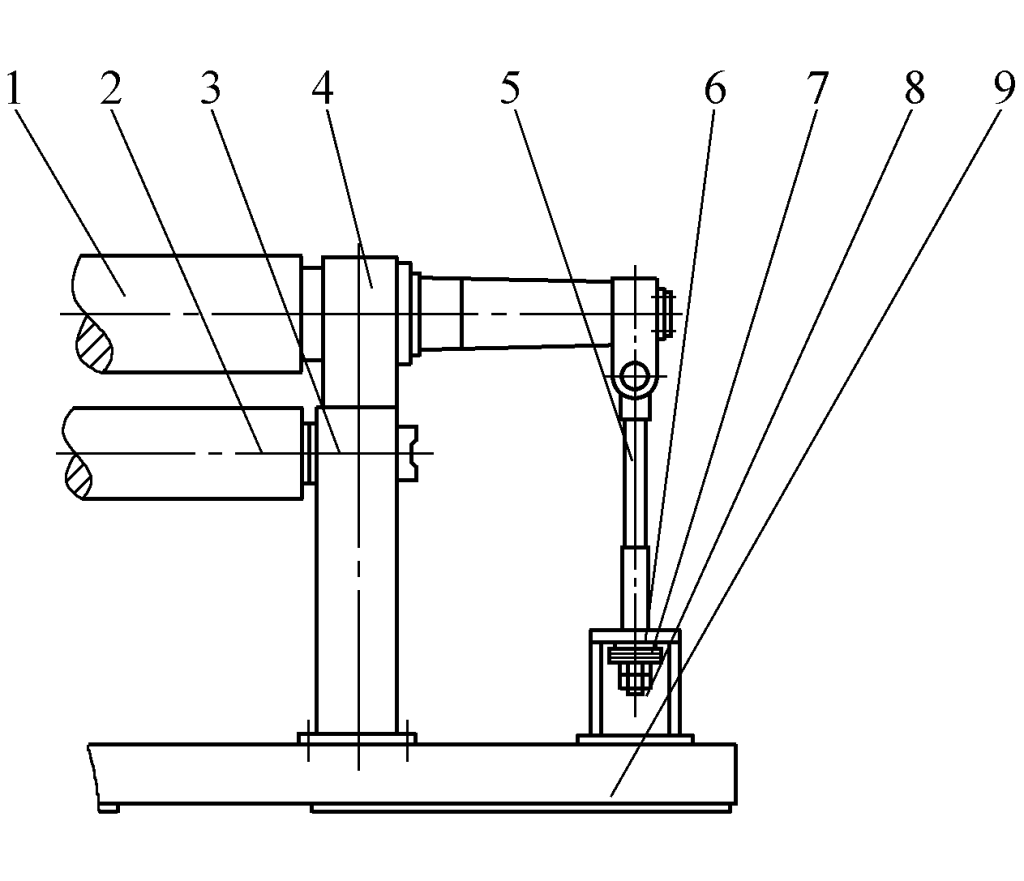

4. Máquina curvadora de placas de cuatro rodillos

El rodillo superior de la máquina curvadora de placas de cuatro rodillos tiene un diámetro mayor, el diámetro del rodillo inferior es generalmente ligeramente menor o igual al del rodillo superior, y los rodillos laterales tienen un diámetro menor que el del rodillo superior. El rodillo inferior y los rodillos laterales están conectados entre sí a través de los cuerpos de rodamiento y cilindros hidráulicos en ambos extremos, instalados en dos bastidores. En el bastidor hay ranuras de guía deslizantes, accionadas por cilindros hidráulicos o transmisión mecánica para mover el rodillo de trabajo inferior y el rodillo de trabajo lateral en línea recta en las ranuras de guía.

La parte inferior de las cajas de rodamientos de los rodillos inferiores y laterales adopta una estructura autoalineable en forma de arco para acomodar la inclinación y elevación de los rodillos de trabajo. El accionamiento principal es accionado generalmente por un motor eléctrico o un motor hidráulico a través de un reductor planetario o un reductor de engranajes cilíndricos y una transmisión de engranajes de primera etapa (véase la figura 12). Cuando es accionado por un motor hidráulico a través de un reductor planetario, se suele adoptar una estructura con el reductor planetario conectado directamente al extremo del eje del rodillo superior y equipado con un brazo de torsión.

1-Dispositivo basculante

2-Rodillo superior

Dispositivo de laminación de 3 conos

4-Rodillo inferior

Rodillo de 5 lados

6-Base

7-Cilindro hidráulico del rodillo inferior

Cilindro hidráulico de rodillo lateral 8

9-Frame

10-Reductor planetario

11-Motor hidráulico

El bastidor consta de un bastidor cerrado y un bastidor abierto, fabricados con componentes soldados de chapa de acero. En las máquinas curvadoras de cuatro rodillos grandes y medianas, se coloca un dispositivo de rodillo de apoyo en el centro del rodillo inferior para aumentar la fuerza de apoyo del rodillo inferior al precurvar el extremo de la chapa y para compensar la deformación de deflexión del rodillo inferior. El rodillo de apoyo se fija en el cilindro hidráulico, y el ajuste de la fuerza de apoyo se realiza mediante accionamiento hidráulico.

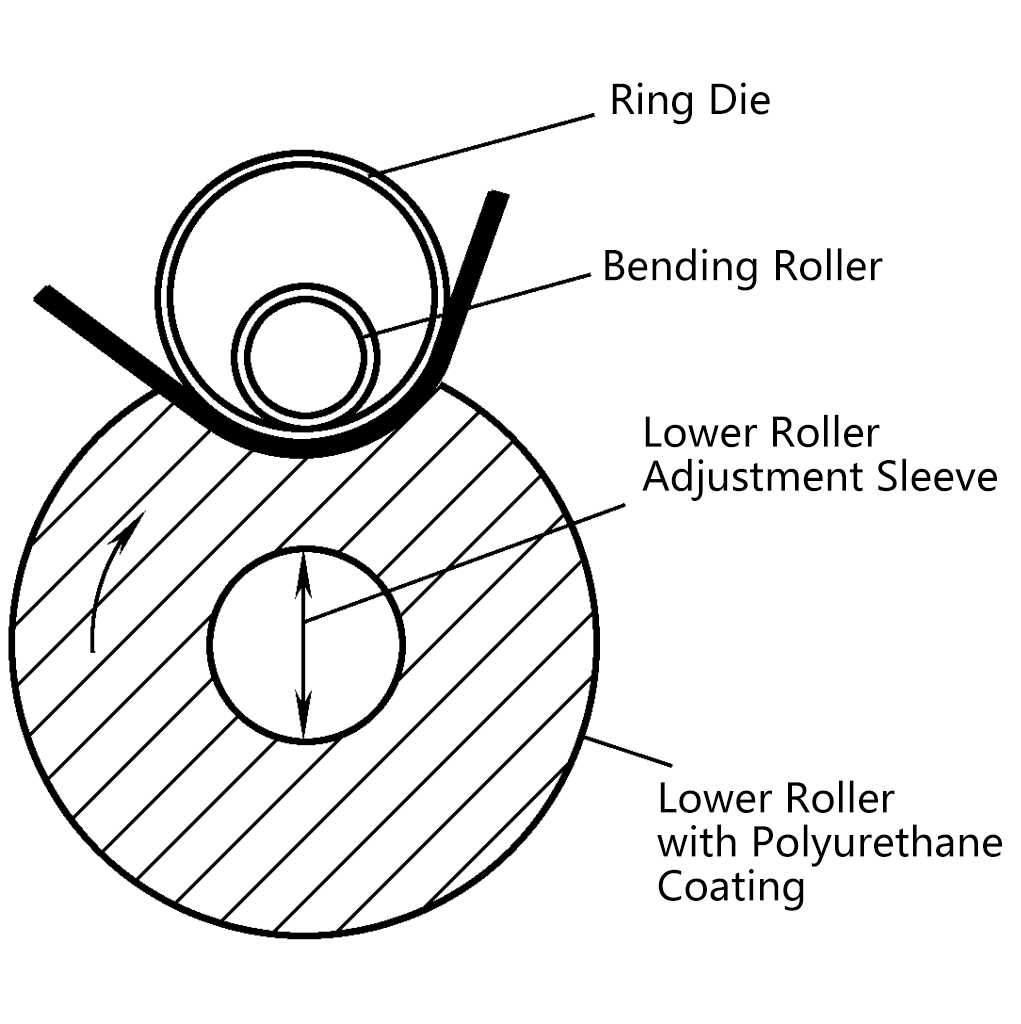

5. Máquina curvadora de chapas de dos rodillos

La figura 13 muestra el principio de funcionamiento de la máquina curvadora de chapas de dos rodillos. Durante el doblado, el rodillo superior actúa como un punzón giratorio, y el rodillo inferior actúa como una matriz móvil. La profundidad del prensado del rodillo superior en el rodillo inferior, es decir, la cantidad de deformación de la capa elástica, es el principal parámetro del proceso que determina el radio de curvatura formado. Cuanto mayor sea la cantidad de prensado, menor será el radio de curvatura, pero cuando la cantidad de prensado alcanza un cierto valor, el radio de curvatura ya no se ve afectado por la cantidad de prensado y tiende a estabilizarse.

Dentro del "rango estable", la magnitud de la presión aplicada al rodillo es la base principal para determinar el diámetro del rodillo, calcular el momento de flexión y la potencia motriz. El material de revestimiento del rodillo elástico suele ser polímero de poliuretano.

6. Máquina curvadora de chapas de tres rodillos cerrada (marina)

La máquina consta de un bastidor (bastidores izquierdo y derecho, base, vigas de conexión, etc.), travesaño superior, rodillo de trabajo superior, rodillo de apoyo superior, rodillo de trabajo inferior, rodillo de apoyo inferior, dispositivo de elevación del rodillo superior, lubricación, hidráulica, electricidad y otras piezas. Generalmente, los dos rodillos inferiores son los rodillos motrices.

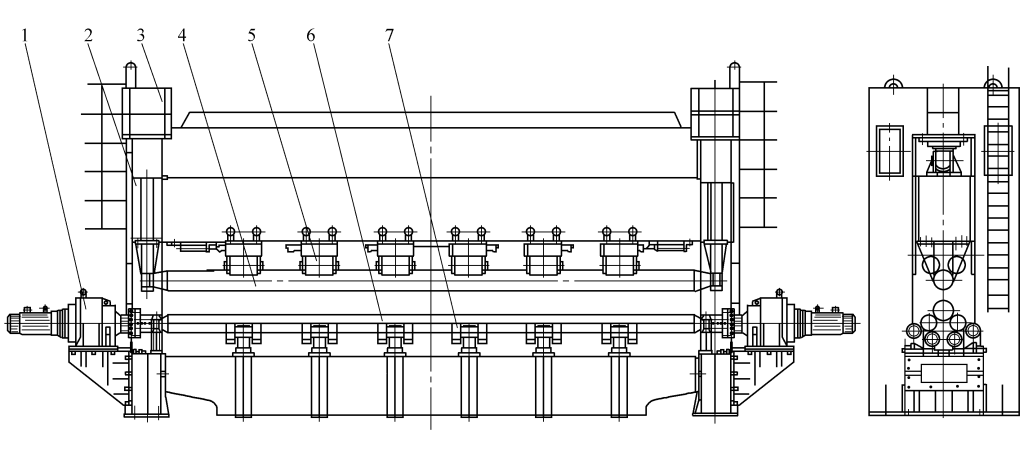

(1) Máquina curvadora de chapas de tres rodillos cerrada (marina) de ajuste simétrico

La figura 14 es la vista externa de la máquina curvadora de chapa de tres rodillos cerrada (marina) W11TNC-32×13500. Los dos rodillos inferiores de esta máquina son accionados por motores eléctricos o motores hidráulicos a través de reductores desde ambos extremos. La máquina tiene una estructura simple, es fácil de operar y es la más utilizada.

1-Motor principal

2 estantes

3-Cilindro hidráulico principal

4-Rodillo superior

5-Soporte del rodillo superior

6-Rodillo inferior

7-Soporte de rodillo inferior

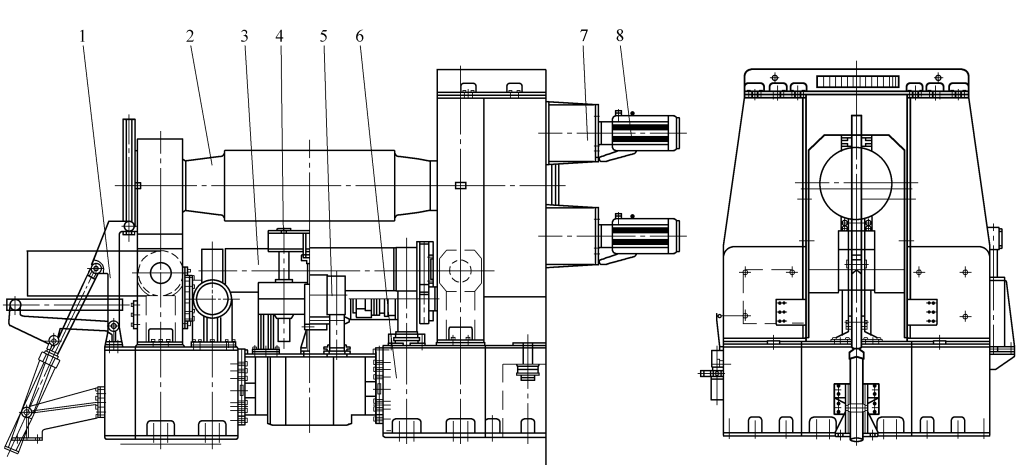

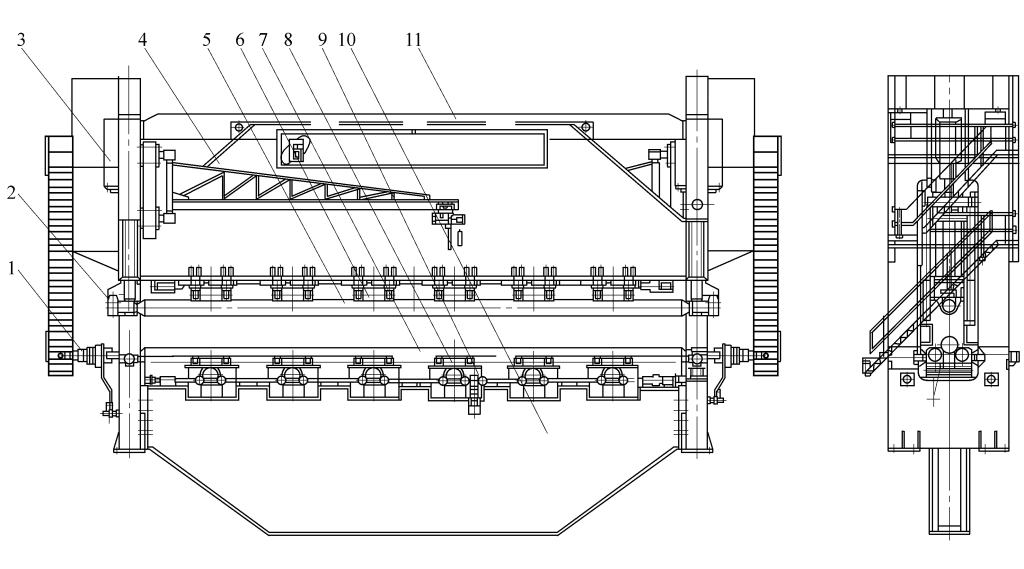

(2) Curvadora horizontal de tres rodillos cerrada (marina) ajustable hacia abajo

La máquina curvadora de chapa de tres rodillos horizontal cerrada (marina) ajustable hacia abajo incluye dos estructuras: los dos rodillos inferiores pueden ajustarse independientemente (con distancia central ajustable) y los dos rodillos inferiores pueden moverse horizontalmente al mismo tiempo (con distancia central fija).

La figura 15 es una estructura completamente nueva de la máquina dobladora de placas horizontal cerrada y ajustable hacia abajo desarrollada por Changzhi Steel & Iron (Group) Forging Machinery Manufacturing Co., Ltd. (Fábrica de máquinas herramienta de forja de Changzhi). Ltd. (Changzhi Forging Machine Tool Factory), modelo W11TXNC-22000kN×16000mm. Esta máquina se puede utilizar flexiblemente como una máquina dobladora de placas para doblar y pre-doblar piezas de trabajo de arco o cónicas dentro de un cierto rango; también se puede utilizar como una prensa plegadoracurvar chapas de acero con la ayuda de moldes de curvado.

1-Sistema de transmisión principal

2-Frame

3-Cilindro hidráulico principal

4 Travesaño superior

5-Rollo de trabajo superior

6-Rollo de apoyo superior

7-Rollo de trabajo inferior

8-Rollo de soporte inferior

9-Dispositivo de desplazamiento lateral del rodillo inferior

10 Travesaño inferior

11-Viga de conexión

La máquina está equipada con un dispositivo hidráulico ajustable de precurvado, que empuja el rodillo de apoyo con un mecanismo de cuña de diferentes pendientes a través del cilindro hidráulico, haciendo que los rodillos de trabajo superior e inferior se precurven y compensen la deformación de las vigas superior e inferior. Las posiciones centrales longitudinales de los dos rodillos de trabajo inferiores y sus rodillos de apoyo pueden ajustarse relativamente, y el movimiento horizontal del mismo rodillo de trabajo y el rodillo de apoyo correspondiente se sincroniza a través del motorreductor y el mecanismo de elevación de tornillo.

La elevación vertical e inclinada del rodillo de trabajo superior, el rodillo de apoyo y la viga superior son accionados por un cilindro hidráulico principal instalado en la parte superior del bastidor y dos cilindros hidráulicos de retorno instalados en el interior del bastidor, tanto el cilindro hidráulico principal como los cilindros de retorno adoptan una estructura de cilindro de émbolo. Los dos rodillos de trabajo inferiores de la máquina son los rodillos motrices, cada uno accionado por un motor hidráulico independiente y un reductor planetario en ambas direcciones.

Esta máquina está controlada por un microordenador y puede establecer parámetros como la presión del rodillo superior, la posición horizontal del rodillo inferior y la cantidad de compensación de los largueros superior e inferior en función de parámetros de proceso como el grosor de la chapa, la anchura de la chapa, el límite de elasticidad y el radio mínimo de laminación durante el laminado o el plegado, y dispone de funciones como la edición y el almacenamiento.

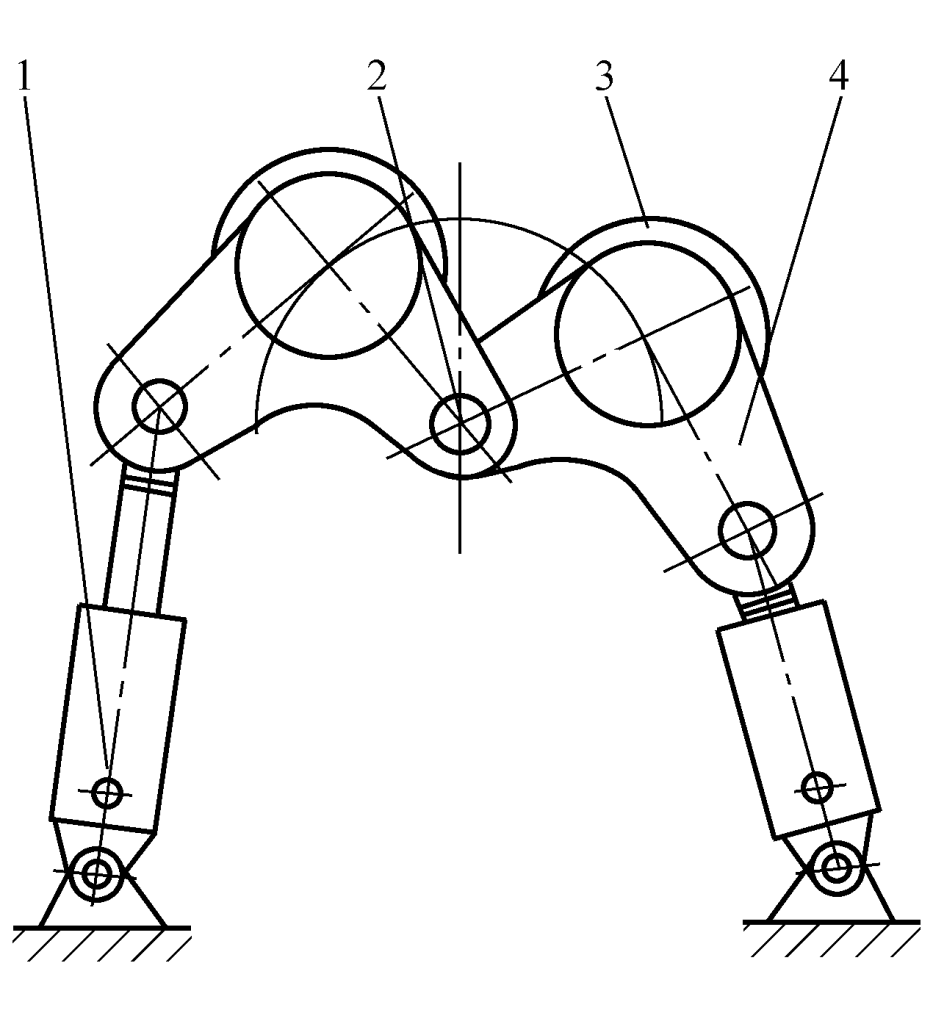

IV. Unidad de procesamiento flexible de laminado de placas

La unidad de procesamiento flexible de laminado de chapa consiste generalmente en una máquina de laminado de chapa CNC equipada con pretratamiento de material de chapa en la parte delantera y equipo de transporte de producto acabado en la parte trasera, controlada por un sistema de control compuesto por uno o varios ordenadores, formando una unidad automática de procesamiento de laminado de chapa. Esta unidad integra el flujo de información y el flujo de material en el sistema de la máquina laminadora de chapas CNC, capaz de realizar la automatización del procesamiento de pequeños lotes, convirtiéndolo en un sistema de fabricación ideal de alta precisión, alta eficiencia y alta flexibilidad.

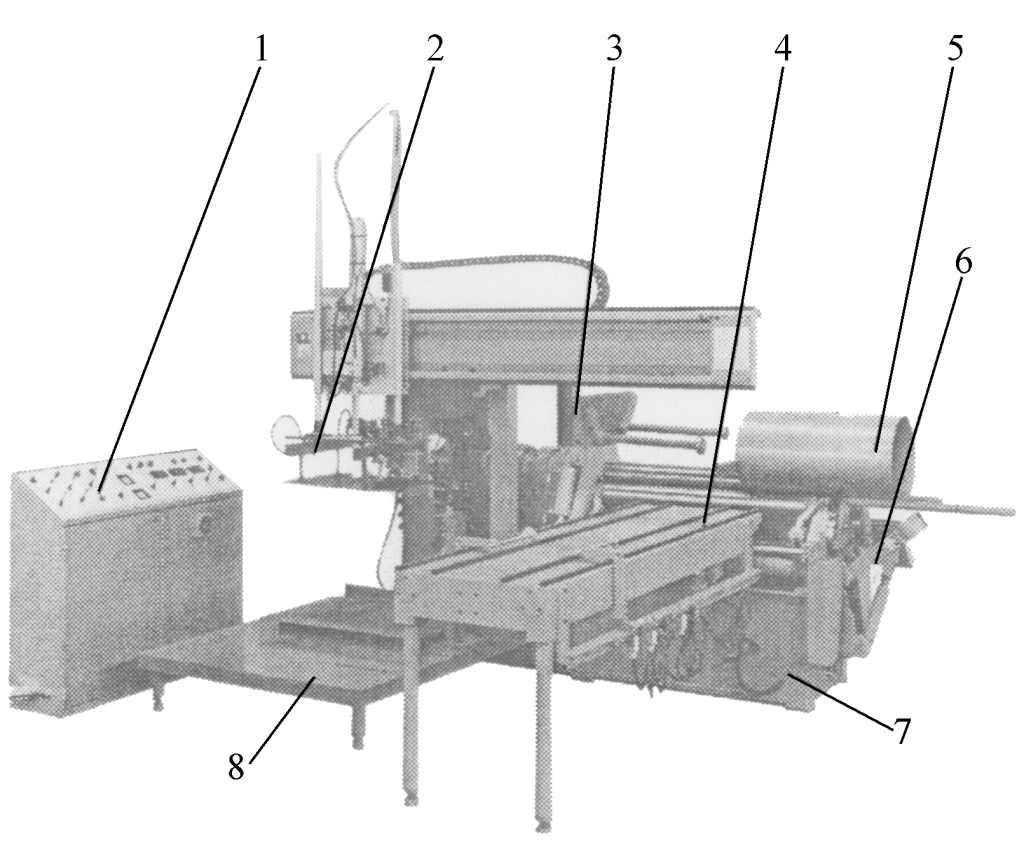

Las figuras 16 y 17 muestran la disposición de la unidad de procesamiento flexible de laminación de planchas. La unidad consta principalmente de una plataforma de almacenamiento de placas, una estación de trabajo de carga con brazo robótico, un dispositivo de soporte y un dispositivo de descarga. Durante el laminado de planchas, el brazo robótico de carga lleva el material desde la plataforma de almacenamiento de planchas hasta la estación de trabajo de carga, donde el brazo robótico alinea el material de la plancha y lo introduce en la máquina de laminado de planchas.

1-Armario eléctrico

2-Brazo robótico de carga

3-Dispositivo de apoyo

4-Banco de carga

5-Pieza de trabajo

6-Dispositivo de descarga

Armazón de la laminadora 7-Placas

Mesa apilable metálica de 8 hojas

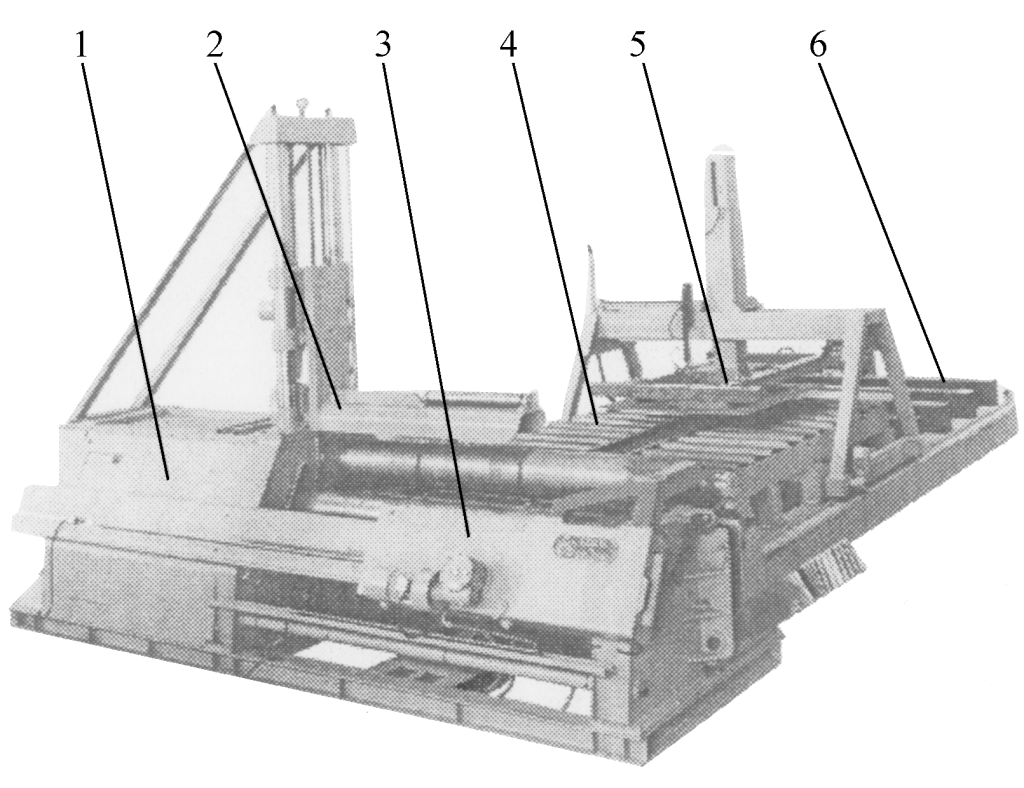

1-Estructura principal de la laminadora de placas

2-Dispositivo de apoyo

3- Dispositivo de descarga

4-Transportador de rodillos de alimentación

5-Robot de carga

Mesa apilable metálica de 6 hojas

Durante el proceso de laminado, en función de la forma, el grosor y el diámetro del cilindro de la pieza laminada, el brazo del robot se adhiere siempre al interior o tanto al interior como al exterior de la pieza (ajuste totalmente automático), y apoya y se adhiere continuamente a la pieza a medida que cambia su curvatura, hasta que se forma la pieza.

Posteriormente, la caja de rodamientos del mecanismo de inclinación de la máquina principal se inclina hacia abajo, el brazo robótico de descarga empuja hacia fuera la pieza de trabajo, el brazo robótico de descarga agarra la pieza de trabajo y la envía al banco de trabajo de producto acabado, y la máquina principal y los brazos robóticos en varias posiciones vuelven a sus posiciones originales, listos para el laminado de la siguiente pieza de trabajo. Además de la configuración anterior, algunas unidades de procesamiento de laminado de chapas flexibles también pueden estar equipadas con instalaciones para la alineación de chapas, la inspección cilíndrica, la soldadura, etc.