I. Panorama general

1. Principio del corte por plasma

El corte por plasma utiliza la alta densidad de energía del arco de plasma y el flujo de plasma de alta velocidad para fundir y vaporizar el metal en el punto de corte bajo la alta temperatura de 10000~14000℃, y soplar el metal fundido fuera del corte.

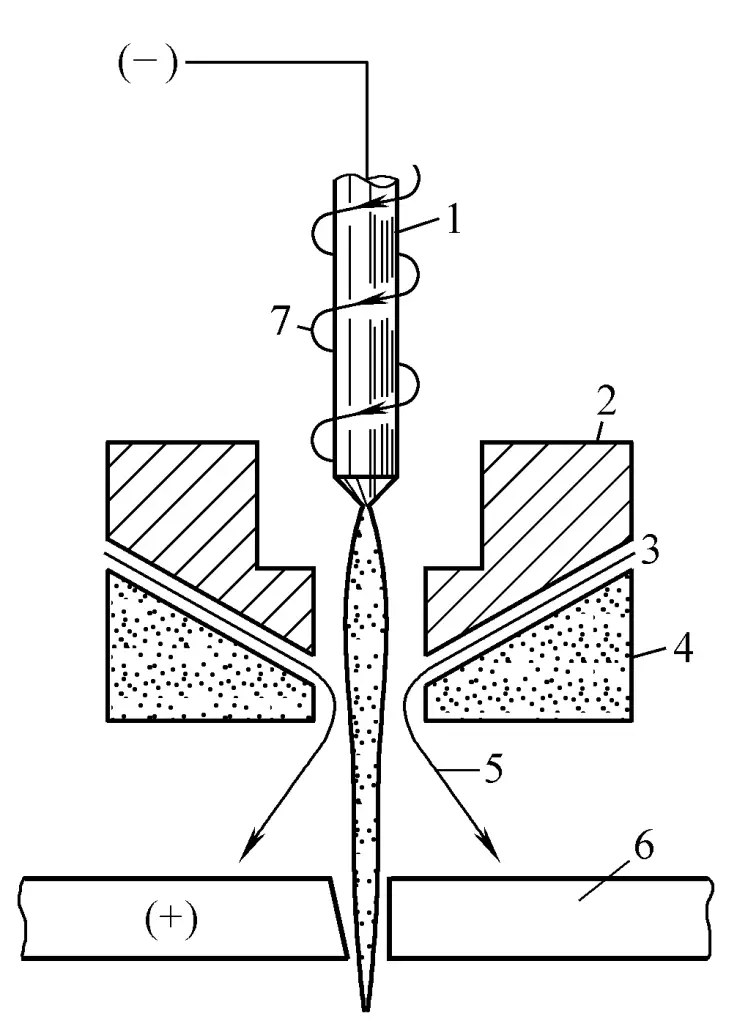

El arco de plasma utiliza una pistola de plasma para comprimir el arco libre entre el cátodo (como un electrodo de tungsteno) y el ánodo en un arco de alta temperatura, alta ionización, alta densidad de energía y alta velocidad de llama, como se muestra en la Figura 1.

1-Electrodo

2 boquillas (cobre)

3-Agua

4 boquillas (cerámica)

5-Chorro de agua

6-Pieza de trabajo

7-Gas de trabajo

Cuando el electrodo está conectado al polo negativo, la pieza de trabajo está conectada al polo positivo y se aplica una tensión adecuada, el electrodo conectado al polo negativo emite electrones a la pieza de trabajo conectada al polo positivo y, al mismo tiempo, se introduce gas de trabajo a través de la boquilla. Bajo el impacto de la corriente de electrones a alta velocidad, las moléculas y los átomos del gas neutro adquieren una gran cantidad de energía y se ionizan, produciendo electrones cargados negativamente e iones cargados positivamente.

Los electrones e iones formados y las moléculas y átomos de gas neutro aún no ionizados chocan entre sí, y el calor y la luz producidos por los átomos ionizados ionizan aún más el gas. Este ciclo se repite, provocando una ionización en avalancha y formando un arco de plasma.

Debido al efecto de constricción de la tobera, se forma un "efecto de compresión mecánica" en la columna de arco, aumentando la densidad de energía de la columna de arco; y debido al "efecto de pellizco magnético" producido por el campo magnético de la propia columna de arco, el diámetro del arco de plasma de alta temperatura se hace más fino, la densidad de energía aumenta y la ionización del gas es suficiente.

Además, debido a que el arco eléctrico de alta temperatura hace que el chorro de agua de alta velocidad que lo acompaña se vaporice rápidamente, una capa de vapor forma una "chaqueta de vapor" con un gran gradiente de temperatura en la periferia del arco de plasma, mejorando aún más el "efecto de contracción térmica" y aumentando en gran medida la densidad de energía del arco eléctrico, formando un arco de plasma con una temperatura extremadamente alta, buena rigidez y alto caudal.

Parte del agua se descompone en H2 y O2 a altas temperaturas, que junto con el gas de trabajo forman el gas de corte, dando al arco de plasma mayor energía. Los gases de trabajo utilizados son principalmente oxígeno, nitrógeno y aire.

El agua inyectada no sólo actúa para comprimir la columna de arco haciéndola más fina, sino que también enfría la boquilla y la pieza, reduce la producción de óxido de nitrógeno, mejora la vida útil de la boquilla y reduce la zona afectada por el calor de la pieza. El agua inyectada debe ablandarse.

2. Características del corte por plasma

(1) El plasma puede cortar cualquier material ferroso y no ferroso. metalesasí como algunos materiales no metálicos.

(2) Al cortar metales de poco espesor, el velocidad de corte es rápida. Por ejemplo, al cortar una chapa de acero de 6 mm, la velocidad de corte puede alcanzar los 6 m/min, que es 6 veces la velocidad de 1 kW. corte por láser y 10 veces la velocidad del corte con gas.

(3) Debido a la alta temperatura y la alta densidad de energía del arco de plasma, la columna del arco es recta y estable, por lo que el corte por plasma puede lograr cortes relativamente estrechos, limpios, ordenados, sin rebabas y casi verticales. Sin embargo, la calidad del corte sigue siendo inferior a la del corte por láser, presentando el corte una pendiente. La zona afectada por el calor cerca del corte es pequeña.

(4) El coste de corte es relativamente bajo, aproximadamente una quinta parte del corte por gas y el corte por láser cuando se cortan chapas de acero de 6 mm.

(5) Las principales desventajas son el elevado nivel de ruido, así como el humo, el polvo y la radiación del arco.

3. Clasificación del corte por plasma

Según los diferentes gases de trabajo utilizados, puede dividirse en cuatro categorías, a saber, corte por plasma de oxígeno, corte por plasma de aire, corte por plasma de nitrógeno y corte por plasma de argón-hidrógeno. Entre ellos, el aire y el oxígeno pertenecen a la misma categoría, pero el oxígeno tiene mayor eficiencia y mejor calidad de corte, aunque a un coste más elevado que el aire.

Comparación de varios métodos de corte por plasma como se muestra en la Tabla 1.

Tabla 1 Comparación de los distintos métodos de corte por plasma

| Argón, plasma de hidrógeno | Plasma de nitrógeno | Plasma de oxígeno | |

| Materiales de corte | Acero inoxidable, aluminio, cobre | Acero, acero inoxidable, aluminio | Chapa de acero fina, acero de alta resistencia, chapa de acero revestida |

| Deslagado | No es bueno | No es bueno | Bien |

| Espesor de la placa de corte/mm | 4~150 | 0.5~100 | 0.1~40 |

| Calidad de la superficie de corte | Relativamente bueno, sin nitruración | Malo, nitrurado | Bien, sin nitruración |

| Material del electrodo | Tungsteno | Tungsteno | Hafnio |

| Vida útil del electrodo | Largo | Largo | Corto |

Para el corte general de acero al carbono y acero de baja aleación, se utiliza el arco de plasma de oxígeno con chorro de agua; para el corte de acero inoxidable y aleación de aluminio, se utiliza el arco de plasma de amoníaco con chorro de agua. Cuando se corta con arco de plasma de oxígeno y aire, debido a la fuerte corrosión por oxidación del electrodo, generalmente se deben utilizar electrodos incrustados de circonio puro o hafnio puro, en lugar de electrodos de tungsteno puro u óxido de tungsteno.

II. Calidad de corte y factores que influyen en el proceso

1. Anchura de corte

La anchura de corte del corte por arco de plasma es de 1,5 a 2 veces mayor que la del corte oxiacetilénico, y la anchura de corte aumenta con el espesor de la chapa. Durante el corte por arco de plasma, la parte superior del corte suele eliminar más metal que la inferior, lo que hace que la cara final del corte esté ligeramente inclinada. Sin embargo, para cortar chapas de menos de 8 mm, especialmente chapas finas de acero, se puede obtener un corte muy bueno.

2. Rugosidad del corte

(1) Al cortar acero al carbono y acero de baja aleación con arco de plasma de chorro de oxígeno y agua, la superficie de corte es bastante lisa, con un valor de rugosidad generalmente inferior a 20μm.

(2) El acero inoxidable cortado con arco de plasma de argón-hidrógeno puede obtener una superficie de corte lisa, el corte con arco de plasma de nitrógeno da lugar a una mayor rugosidad, y el corte con arco de plasma de oxígeno es ligeramente más rugoso, pero generalmente inferior a 110μm.

(3) Para aluminio y aleaciones de aluminio, la rugosidad cuando se corta con arco de plasma de nitrógeno es mucho mayor que cuando se utiliza gas mixto argón-hidrógeno, y cuando se corta con arco de plasma de oxígeno, la superficie de corte es más rugosa. Sin embargo, se puede obtener una superficie de corte lisa con el corte por arco de plasma con chorro de agua.

3. Zona afectada por el calor

Al cortar chapas de acero inoxidable de grosor medio con arco de plasma de chorro de agua, la anchura de la zona afectada por el calor es de sólo 0,02 mm.

4. Corte grueso

En la producción, el corte por arco de plasma puede utilizarse ahora para cortar acero inoxidable con un espesor de 100~200mm, pero la potencia debe ser relativamente grande, como para cortar materiales con un espesor de más de 80mm, generalmente 50~100kW. Se requiere precalentamiento antes de iniciar el corte, por ejemplo, para acero inoxidable, cuando el espesor de la pieza es de 200mm, debe precalentarse durante 8~20s, y para un espesor de 50mm, precalentar durante 2.5~3.5s.

5. Distancia entre boquillas y velocidad de corte

La distancia óptima entre la boquilla y la superficie de la pieza se puede consultar en la Tabla 2, y la velocidad de corte adecuada se puede consultar en la Tabla 3.

Tabla 2 Distancia óptima entre la boquilla y la superficie de la pieza (Trumpf)

| Material Grosor/mm | Tamaño de la boquilla/mm | Distancia de la boquilla/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tabla 3 Parámetros técnicos para el corte por plasma de acero dulce (Trumpf)

| Material Grosor/mm | Tamaño de la boquilla/mm | Distancia de la boquilla/mm | Gas de corte | Rango de ajuste del caudal de gas | Rango de ajuste del caudal de agua | Velocidad de corte/(m/min) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Composición de la cortadora de plasma

El cortador de plasma consta principalmente de una fuente de alimentación, un generador de alta frecuencia, un sistema de suministro de gas, un sistema de agua de refrigeración, un soplete de corte, un sistema para el movimiento relativo de la pieza de trabajo, un sistema de eliminación de escoria y polvo, y un sistema de control, etc.

Se describe así:

1. Alimentación eléctrica

La tensión y la corriente de trabajo necesarias para el corte de la alimentación.

2. Generador de alta frecuencia

El generador de alta frecuencia se utiliza para encender el arco de plasma, normalmente capaz de generar 3~6kV de alta tensión y 2~3MHz de corriente de alta frecuencia. Una vez establecido el arco principal, el generador de alta frecuencia se desconecta automáticamente. También existe un método de ignición por arco de contacto que no requiere un generador de alta frecuencia.

3. Soplete de corte

La antorcha de corte es el componente principal del corte por plasma. Se compone principalmente del cuerpo de la antorcha, el electrodo, la boquilla, los canales de entrada de aire y agua, y las juntas. El electrodo suele estar hecho de un portaelectrodo de cobre, con el material del electrodo (tungsteno o hafnio) incrustado o soldado en el extremo. La tobera es de cerámica resistente a altas temperaturas o de cobre puro. La forma de la boquilla varía en función del material, el espesor y el gas de trabajo del corte.

4. Sistema de suministro de gas

El gas de trabajo (O 2 o N 2 ) requerido para el corte por plasma exige una pureza estricta. Durante el corte por arco de plasma con chorro de agua, el requisito de pureza para el oxígeno es de 99,95%, y para el nitrógeno, de 99,995%. Normalmente se compone de cilindros de gas, tuberías de suministro de gas y válvulas de gas.

5. 5. Sistema de agua de refrigeración

El agua que entra en el soplete de corte se divide en dos vías, una es el agua de chorro utilizada para comprimir el arco de plasma, y la otra es el agua de refrigeración, utilizada para enfriar el electrodo y la boquilla. El agua debe ablandarse, y el agua de refrigeración puede reciclarse.

6. Sistema de eliminación de escoria y polvo

El proceso de corte por plasma genera humo y polvo ligeramente tóxicos, como óxidos de nitrógeno, monóxido de carbono u olores nauseabundos, que son perjudiciales para el cuerpo humano. Para eliminar eficazmente el humo y el polvo debe utilizarse un método de extracción de polvo por aspiración. Para evitar que la escoria producida durante el corte se adhiera a la superficie de la pieza, se puede utilizar un método de aspiración por chorro de agua para eliminar la escoria. El agua mezclada con la escoria puede reciclarse tras su filtración.

7. Sistema de movimiento relativo de la pieza

El sistema de movimiento de la pieza respecto al soplete de corte es un factor clave para garantizar la forma y el tamaño de la pieza cortada. Por lo general, la pieza se sujeta mediante pinzas hidráulicas y se acciona mediante un servomotor de CA, con una precisión de posicionamiento de hasta ±0,1 mm y una precisión de repetición de posicionamiento de aproximadamente 0,03 mm.

IV. Parámetros técnicos de la máquina de corte por plasma

Harbin Welding & Cutting Complete Equipment Company en China y Shenzhen Bolichang CNC Cutting Equipment Company producen CNC máquinas de corte por plasma. La rugosidad media de la superficie de corte del acero al carbono es inferior a 40um, y la precisión dimensional de las piezas se aproxima al límite inferior del corte por láser, pero el coste es sólo una quinta parte, lo que resulta muy atractivo para cortar chapas más gruesas.

La empresa alemana Trumpf fabricó en su día una prensa combinada de corte por plasma y troquelado del tipo TrumaticPK, con una corredera para troquelado y troquelado escalonado a la izquierda, y una cortadora de plasma por chorro de agua a la derecha, utilizando el modelo HT400 de la empresa estadounidense Hypertherm. Los parámetros técnicos de la prensa combinada de la serie Trumatic300P se muestran en la Tabla 4.

Tabla 4 Parámetros técnicos de la prensa combinada de punzonado por plasma Trumatic 300P

| Corte por plasma | Espesor máximo de corte / mm | 12.7 | |||||

| Velocidad máxima de corte / (m/min) | Espesor de corte / mm | 2 | 6 | 8 | 12 | ||

| O2 corte | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 corte | 12 | 6.5 | 5.5 | 3 | |||

| Anchura de corte / mm | O2 corte--3.5 N2 cortar--2.0 | ||||||

| Consumo de gas / (L/min) | O2 corte--50 N2 cortar--80 | ||||||

| Consumo de agua / (L/min) | 2~3 | ||||||

| Golpeo y golpeo escalonado | Espesor máximo de corte/mm | Puñetazos-12,7 | Golpe de paso-10.0 | ||||

| Fuerza de perforación/kN | 300 | ||||||

| Fuerza de corte total/kN | 330 | ||||||

| Frecuencia máxima de perforación por pasos/(veces/min) | 265~400 | ||||||

| Velocidad máxima de perforación/(m/min) | 6.6 | ||||||

| Diámetro máximo de la matriz/mm | 105 | ||||||

| Tiempo de cambio de troqueles | Automático--6.5s | Semiautomático--6~12s | |||||

| Rango de procesamiento/ mm | TRUMATIC 300K | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Peso de la máquina/ kg | 18500 | 20500 | |||||

| Superficie/ mm | 8010×8680 | 8010×8680 | |||||

| Precisión de posicionamiento/ mm | ±0.1 | ±0.1 | |||||

| Incremento mínimo programable/ mm | 0.01 | 0.01 | |||||

La tabla 5 muestra los parámetros técnicos de la prensa combinada de corte por plasma y punzonado hidráulico fabricada por American Whitney Company, que adopta un nuevo sistema de boquillas para mejorar la precisión del corte por plasma.

Tabla 5 Parámetros técnicos de la prensa combinada de plasma Whitney

| Nombre | Unidad | Medición | ||||

| Modelo | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Espesor máximo de punzonado | Ordinario | mm | 12.7 | 10 | 15 | 15 |

| Añadir piezas opcionales | mm | 12 | 18 | |||

| Espesor máximo para corte por plasma | mm | 12.7 | 12 | 18 | 18 | |

| Peso máximo de la placa | kg | 300 | 300 | 450 | 900 | |

| Rango de posicionamiento de la máquina | Eje X | mm | 3000 | 2280 | 3000 | 4000 |

| Eje Y | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Estación automática de cambio de moldes | 7 | 30 | 42 | 15 o 45 | ||

| Tamaño de la compuerta de caída de piezas pequeñas | mm | 600×1250 | 450×600 | 450×600 | 380× ancho de máquina | |

La tabla 6 muestra los parámetros técnicos de las máquinas domésticas de corte por plasma con aire inverter.

Tabla 6 Parámetros técnicos de las máquinas domésticas de corte por plasma aire inverter

| Modelo | KL-30CW | KL-80CW | KL-160CW |

| Corte (soldadura) | Corte (soldadura) | Corte (soldadura) | |

| Tensión de entrada/V | 220 | 380 | 380 |

| Potencia de entrada/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Número de fases | Monofásico | Trifásico | Trifásico |

| Frecuencia/Hz | 50~60 | 50~60 | 50~60 |

| Corriente de salida/A | 6~30 | 10~80 | 30~160 |

| Tensión de funcionamiento/V | 120(30~40) | 120(30~40) | 120(30~40) |

| Ciclo de trabajo de carga (%) | 60(100) | 60(100) | 60(100) |

| Presión del aire/MPa | 0.4 | 0.5 | 0.6 |

| Método de refrigeración | Refrigeración por aire | Refrigeración por aire | Refrigeración por aire o agua |

| Modo de funcionamiento | Tipo de contacto | Tipo sin contacto | Tipo sin contacto |

| Espesor de corte/mm Acero bajo en carbono, acero inoxidable Aluminio Cobre | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Dimensiones exteriores/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Peso/kg | 18.5 | 44 | 86 |