El proceso de ensamblaje mecánico es una parte importante del proceso de fabricación mecánica y es también un capítulo importante que los estudiantes deben dominar. El contenido de este capítulo incluye conceptos básicos como ensamblaje, precisión de ensamblaje y cadena dimensional de ensamblaje, así como métodos para garantizar la precisión de ensamblaje.

I. Panorama general

1. Concepto de montaje

Cualquier producto mecánico se compone de muchas piezas y componentes. El proceso de encajar y conectar piezas o componentes de acuerdo con requisitos técnicos especificados para formar productos semiacabados o acabados se denomina montaje.

Las piezas son las unidades más básicas que componen los productos mecánicos. El proceso de encajar y conectar varias piezas entre sí para formar una parte determinada de un producto mecánico (es decir, un componente) se denomina subensamblaje. El proceso de ensamblaje posterior de piezas y componentes en el producto final se denomina ensamblaje final.

La entrada de componentes en el ensamblaje es jerárquica. Los componentes que entran directamente en el ensamblaje final del producto suelen denominarse conjuntos; los componentes que entran directamente en el ensamblaje de conjuntos se denominan subconjuntos de primer nivel; los componentes que entran directamente en el ensamblaje de subconjuntos de primer nivel se denominan subconjuntos de segundo nivel, y así sucesivamente. Cuanto más compleja sea la estructura del producto mecánico, más niveles de subconjuntos habrá.

El montaje no es simplemente el proceso de conectar piezas cualificadas, sino que requiere una serie de medidas del proceso de montaje para garantizar que el producto cumple los requisitos de calidad. Entre las tareas habituales de montaje se incluyen la limpieza, la conexión, la corrección y el ajuste, el equilibrado, las pruebas de aceptación, así como la pintura y el embalaje.

El montaje es la etapa final de todo el proceso de fabricación mecánica. El trabajo de montaje tiene un impacto significativo en la calidad del producto. Si el montaje no se realiza correctamente, aunque todas las piezas estén cualificadas, puede que no sea posible fabricar productos mecánicos cualificados y de alta calidad.

Por el contrario, si la precisión de fabricación de las piezas no es alta, pero se utilizan métodos de proceso adecuados durante el montaje, como el montaje selectivo, el ajuste y la adaptación, el producto puede seguir cumpliendo los requisitos técnicos especificados. Por lo tanto, formular procedimientos razonables de proceso de montaje, adoptar nuevas tecnologías de montaje y mejorar la calidad del montaje y la productividad laboral son tareas importantes en la tecnología de fabricación mecánica.

2. Precisión de montaje

(1) Concepto de precisión de montaje

La precisión de montaje es un indicador de calidad que se especifica durante el diseño del producto en función de los requisitos de rendimiento que deben garantizarse durante el montaje. La precisión de montaje de un producto suele incluir la precisión de las distancias mutuas, la precisión posicional, la precisión de movimiento y la precisión de contacto entre piezas y componentes.

1) Precisión de la distancia

La precisión de distancia se refiere a la precisión de las dimensiones de distancia entre piezas y componentes relacionados, incluidos los requisitos de ajuste como la holgura y la interferencia. Por ejemplo, la igualdad de altura entre la línea central del husillo y la línea central del manguito del contrapunto en un torno horizontal entra dentro de esta precisión.

2) Precisión posicional

La precisión posicional en el ensamblaje se refiere a la precisión del paralelismo, la perpendicularidad, la coaxialidad y las distintas excentricidades circulares entre piezas y componentes relacionados en un producto.

3) Precisión de movimiento

La precisión del movimiento se refiere a la precisión en la dirección del movimiento y la velocidad relativa del movimiento entre las piezas móviles de un producto. Se manifiesta principalmente como la precisión de la rectitud, el paralelismo y la perpendicularidad en la dirección del movimiento, y la precisión de la velocidad relativa del movimiento, es decir, la precisión de la transmisión.

4) Contacto Precisión

La precisión de contacto se refiere al tamaño del área de contacto y a la distribución de los puntos de contacto entre las superficies de acoplamiento y las superficies de contacto, como el engrane de engranajes, el ajuste entre un cono y un agujero cónico, y los requisitos de precisión de contacto entre pares de carriles-guía.

(2) Relación entre la precisión del ensamblaje y la precisión de la pieza

Los productos mecánicos se componen de muchas piezas y, obviamente, la precisión del montaje depende en primer lugar de la precisión de las piezas relacionadas, especialmente de la precisión de las piezas clave.

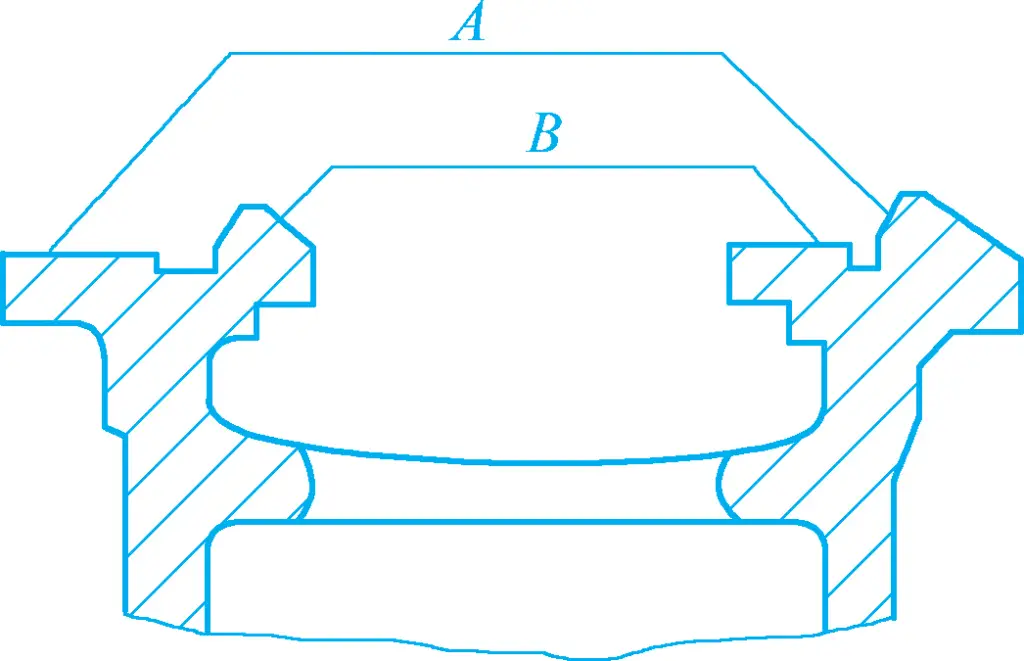

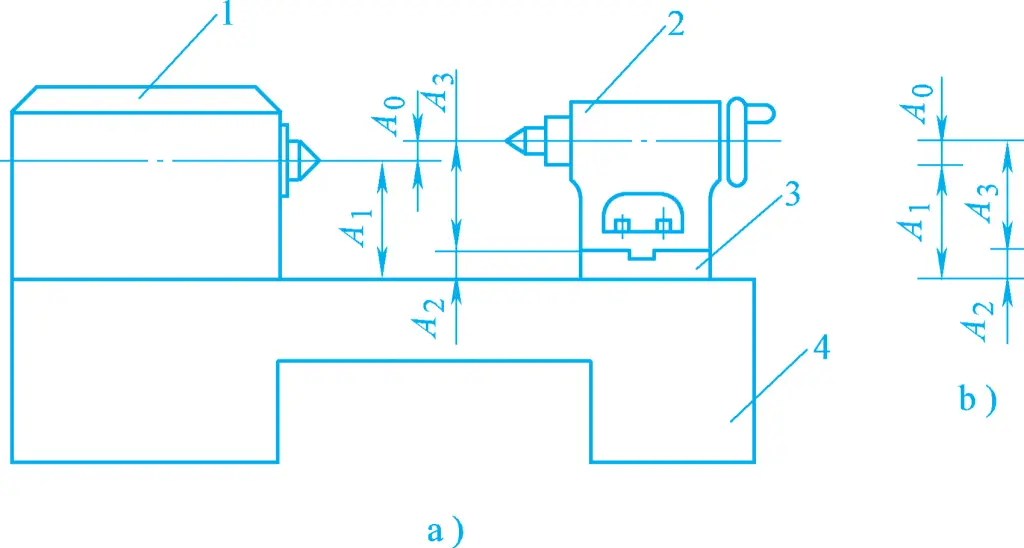

Por ejemplo, la precisión del paralelismo del movimiento del contrapunto de un torno horizontal con respecto al movimiento de la bancada depende principalmente del paralelismo de los carriles guía de la bancada A y B (véase la figura 1). Del mismo modo, la igualdad de altura A 0 de la línea central del husillo y la línea central del manguito del contrapunto del torno depende principalmente de la precisión dimensional de A 1 , A 2 y A 3 del cabezal, el contrapunto y la placa base (véase la figura 2).

Guía de movimiento de la silla A

Guía de movimiento del contrapunto B

a) Diagrama esquemático de la estructura del torno

b) Diagrama de cadena de dimensiones de montaje

1-Cabezal

2-Cabezal de cola

Placa de 3 bases

4-Camas

En segundo lugar, garantizar la precisión del montaje también depende del método de montaje. El requisito de precisión de la altura igual A 0 que se muestra en la figura 2 es muy elevado. Es muy poco económico alcanzar el requisito de precisión de A 0 controlando la precisión de las dimensiones A1 , A2 y A3 .

En la producción real, las dimensiones A1 , A2 y A3 suelen fabricarse en función de la precisión económica, y la precisión de la altura igual A 0 se garantiza mediante la medida de proceso de ajuste de la placa base durante el montaje. Las distintas medidas de proceso adoptadas en el ensamblaje darán lugar a distintos métodos de ensamblaje, por lo que la relación entre la precisión del ensamblaje y la precisión de la pieza varía. La cadena de dimensiones de montaje es un medio eficaz para el análisis cuantitativo de esta relación.

3. Introducción a la cadena de dimensiones de montaje

(1) Concepto de cadena de dimensiones de montaje

La cadena de dimensiones formada por las dimensiones relevantes (distancias entre superficies o líneas centrales) o las relaciones de posición mutuas (paralelismo, perpendicularidad o coaxialidad) de piezas relacionadas durante el proceso de ensamblaje de un producto o componente se denomina cadena de dimensiones de ensamblaje (véase la figura 2b).

En la cadena de dimensiones de montaje, cada dimensión es un eslabón de la cadena de dimensiones, como A1 , A2 y A 3 que son las dimensiones relevantes de las piezas o componentes que entran en el ensamblaje, mientras que el índice de precisión del ensamblaje se utiliza a menudo como eslabón de cierre, como A 0 . Obviamente, el eslabón de cierre no es una dimensión en una sola pieza o componente, sino una dimensión posicional relativa entre las superficies o ejes de diferentes piezas o componentes, formados después del ensamblaje.

Cada eslabón tiene errores de mecanizado, y la acumulación de errores de todos los eslabones forma el error del eslabón de cierre. Por lo tanto, la aplicación de la cadena de dimensiones de ensamblaje facilita la revelación del impacto de los errores acumulados en la precisión del ensamblaje, y se pueden enumerar fórmulas de cálculo para el análisis cuantitativo y el cálculo, en base a las cuales se pueden determinar métodos de ensamblaje y tolerancias razonables para las dimensiones de las piezas relacionadas.

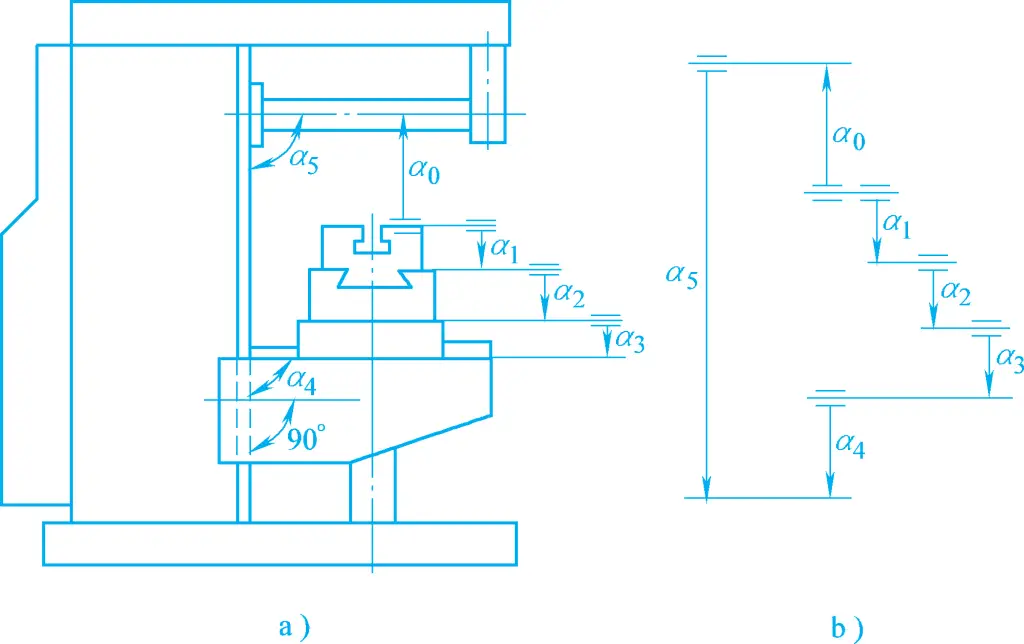

Según las características geométricas y las posiciones espaciales de cada eslabón, la cadena de dimensiones de ensamblaje puede dividirse en cadenas de dimensiones lineales, cadenas de dimensiones angulares, cadenas de dimensiones planas y cadenas de dimensiones espaciales, siendo las dos primeras las más comunes.

Una cadena de dimensiones lineal se compone de cadenas de dimensiones de líneas rectas paralelas (véase la figura 2b), que implican la precisión de las dimensiones de distancia. Una cadena de dimensiones angulares se compone de cadenas de dimensiones de ángulos (incluidos el paralelismo y la perpendicularidad), siendo las características geométricas de cada eslabón principalmente el paralelismo o la perpendicularidad (véase la figura 3), lo que implica la precisión de las relaciones de posición mutuas.

Los pasos clave en la aplicación de la cadena de dimensiones de ensamblaje para analizar y resolver problemas de precisión de ensamblaje son tres: el primer paso es establecer la cadena de dimensiones de ensamblaje, es decir, identificar los eslabones basándose en el eslabón de cierre; el segundo paso es determinar el método para lograr la precisión de ensamblaje; el tercer paso es realizar los cálculos necesarios. El objetivo final es determinar las tolerancias económicas, o al menos viables, para las dimensiones de las piezas relacionadas. Los pasos segundo y tercero a menudo deben realizarse de forma iterativa.

Por ejemplo, para una determinada cadena de dimensiones de ensamblaje, se seleccionó inicialmente el método de intercambio completo para resolver el problema. Tras realizar los cálculos, se descubrió que los requisitos de precisión para los eslabones eran demasiado elevados, por lo que se consideraron otros métodos de ensamblaje, que requerían los cálculos correspondientes. Por lo tanto, estos dos pasos pueden denominarse colectivamente solución de la cadena de dimensiones de ensamblaje.

(2) Establecimiento de la cadena de dimensiones de montaje

Establecer correctamente la cadena de dimensiones de ensamblaje es la base para utilizar el principio de la cadena de dimensiones para analizar y resolver la relación entre la precisión de la pieza y la precisión del ensamblaje.

El eslabón que cierra la cadena de dimensiones de ensamblaje es, en la mayoría de los casos, la precisión de ensamblaje del producto o componente. La identificación de las dimensiones de la pieza y las relaciones posicionales que afectan directamente a la precisión de montaje permite identificar los eslabones de la cadena de dimensiones de montaje. Es evidente que identificar correctamente los eslabones es clave para establecer la cadena de dimensiones de ensamblaje.

El método general para identificar los eslabones de la cadena de dimensiones de ensamblaje es: primero determinar el eslabón de cierre basándose en los requisitos de precisión de ensamblaje, luego tomar las dos piezas de ambos extremos del eslabón de cierre como punto de partida, y a lo largo de la dirección de los requisitos de precisión de ensamblaje, utilizar las superficies de referencia de ensamblaje de las piezas como pistas para identificar las piezas relevantes que afectan a los requisitos de precisión de ensamblaje hasta encontrar la misma pieza de referencia o superficie de referencia.

De este modo, las dimensiones o relaciones de posición entre las superficies de referencia de ensamblaje de las piezas adyacentes directamente conectadas en cada pieza relevante son los eslabones de la cadena de dimensiones de ensamblaje.

Por supuesto, la cadena de cotas de ensamblaje también puede trazarse desde un extremo del bucle cerrado, encontrando secuencialmente los componentes relacionados hasta el otro extremo del bucle cerrado. También puede partir de una superficie o componente de referencia común y trazarla hasta ambos extremos del bucle cerrado.

Independientemente del método utilizado, la cuestión clave es analizar correctamente las dimensiones relevantes y los requisitos técnicos de los componentes que afectan directamente a la precisión de montaje que se está analizando.

(3) Cálculo de la cadena de dimensiones de montaje

Existen dos métodos para calcular la cadena de cota de conjunto: el método del valor extremo (método del máximo-mínimo) y el método de la probabilidad. El método del valor extremo para calcular la cadena de dimensiones de montaje es el mismo que el método de cálculo de la cadena de dimensiones de proceso. Este método se caracteriza por su sencillez y fiabilidad, pero cuando la tolerancia del bucle cerrado es pequeña o hay muchos bucles constituyentes, la tolerancia de cada bucle constituyente se vuelve demasiado pequeña, lo que dificulta el procesamiento y aumenta los costes.

Según los principios básicos de la teoría de la probabilidad, en primer lugar, en un sistema de proceso estable, cuando se procesan grandes lotes, la probabilidad de que se produzcan errores extremos en las piezas es muy pequeña. En segundo lugar, durante el montaje, la probabilidad de que se produzca simultáneamente la "peor combinación" de errores extremos en todas las piezas es aún menor. Si hay muchos bucles constitutivos, la probabilidad de que se produzca la "peor combinación" durante el montaje es aún menor y puede ignorarse prácticamente.

Evidentemente, el método de los valores extremos es antieconómico, ya que reduce la tolerancia de los bucles constitutivos para garantizar la cualificación del producto en casos extremadamente raros durante el montaje. En cambio, el método de cálculo de la cadena de dimensiones basado en los principios de la teoría de probabilidades, es decir, el método de probabilidades, es más razonable en estos casos. Esta parte puede estudiarse más a fondo en otros libros.

II. Métodos para garantizar la precisión del montaje

Los requisitos de precisión de los productos mecánicos se consiguen en última instancia mediante el ensamblaje. La precisión del montaje, la estructura y el tipo de producción del producto determinan el método de montaje utilizado. Los métodos para garantizar la precisión del montaje en la producción incluyen el método de intercambio, el método de montaje selectivo, el método de ajuste y el método de ajuste.

1. Método de intercambio

El método de intercambio es un método del proceso de ensamblaje en el que se pueden intercambiar componentes del mismo tipo y seguir cumpliendo los requisitos de precisión del ensamblaje. Cuando se utiliza el método de ensamblaje por intercambio, la precisión del ensamblaje depende principalmente de la precisión de mecanizado de los componentes. La esencia del método de intercambio es controlar los errores de mecanizado de los componentes para garantizar la precisión de montaje del producto.

Cuando se utiliza el método de intercambio para garantizar la precisión del ensamblaje del producto, existen dos métodos para determinar la tolerancia de los componentes: el método del valor extremo y el método de la probabilidad.

Cuando se utiliza el método del valor extremo, si la suma de las tolerancias de los componentes relevantes (bucles constituyentes) es menor o igual que la tolerancia de ensamblaje (tolerancia de bucle cerrado), el mismo tipo de componentes puede intercambiarse completamente durante el ensamblaje, lo que significa que los componentes pueden cumplir los requisitos de precisión de ensamblaje sin ninguna selección, ajuste o adaptación. Por ello, se denomina "método de intercambio completo".

Cuando se utiliza el método de probabilidad, si los valores de tolerancia de los componentes relevantes (bucles constituyentes) son apropiados y las condiciones de producción son relativamente estables, haciendo que la distribución del tamaño de cada bucle constituyente sea relativamente estable, también se puede conseguir el efecto de intercambio completo. De lo contrario, algunos productos no cumplirán los requisitos de precisión de montaje, por lo que se denomina "método de intercambio incompleto", también conocido como "método de intercambio de gran número".

Obviamente, el método de probabilidad es adecuado para la producción de grandes lotes. El uso del método de intercambio incompleto relaja los requisitos de mecanizado para cada bucle constituyente en comparación con el método de intercambio completo, reduciendo el coste de mecanizado de cada bucle constituyente. Sin embargo, es posible que un pequeño número de productos no cumpla los requisitos de precisión de montaje después del ensamblaje. Por lo general, este problema puede resolverse sustituyendo 1-2 piezas en los bucles constituyentes.

El uso del método de intercambio completo para el montaje simplifica el proceso de montaje, aumenta la eficacia de la producción, facilita la organización de líneas de montaje y el montaje automatizado, y también favorece la organización de la producción especializada mediante la colaboración.

Por lo tanto, mientras se puedan cumplir los requisitos de precisión económica para el mecanizado de piezas, se debe considerar en primer lugar el método de intercambio completo para el ensamblaje, independientemente del tipo de producción. Sin embargo, cuando los requisitos de precisión de ensamblaje son altos, especialmente cuando hay muchos bucles constituyentes, se hace difícil fabricar piezas con una precisión económica. En este caso, en condiciones de producción de grandes lotes, se puede considerar el método de intercambio incompleto para el ensamblaje.

2. Método de montaje selectivo

En condiciones de producción en serie o por lotes, cuando los requisitos de precisión del ensamblaje son elevados y el número de bucles constituyentes es pequeño, si se utiliza el método de intercambio completo para el ensamblaje, la pequeña tolerancia requerida para los bucles constituyentes dificultará o incluso imposibilitará el mecanizado de la pieza. Dado que el número de bucles constituyentes es pequeño, el efecto de utilizar el método de intercambio incompleto para el ensamblaje no es significativo. En este caso, debe considerarse el método de ensamblaje selectivo.

El método de ensamblaje selectivo es un método de ensamblaje que amplía la tolerancia de los bucles constituyentes de la cadena de dimensiones hasta un nivel económicamente viable para el mecanizado y, a continuación, selecciona las piezas adecuadas para el ensamblaje con el fin de garantizar los requisitos de precisión del ensamblaje.

Existen tres formas diferentes del método de ensamblaje selectivo: ensamblaje selectivo directo, ensamblaje en grupo y ensamblaje selectivo compuesto.

(1) Montaje selectivo directo

Durante el montaje, los trabajadores seleccionan directamente las piezas adecuadas de entre muchas piezas que deben ensamblarse para garantizar los requisitos de precisión del montaje. Este método se caracteriza por su sencillez, pero la calidad y el tiempo de montaje dependen en gran medida del nivel de habilidad de los trabajadores. Dado que el tiempo de montaje no es fácil de controlar con precisión, no es adecuado para la producción de grandes lotes con estrictos requisitos de ritmo de producción.

(2) Montaje de grupos

El ensamblaje por grupos, también conocido como método de intercambio por grupos, amplía varias veces la tolerancia de los bucles constituyentes en comparación con el método de intercambio completo, lo que permite mecanizarlos con una precisión económica. Durante el ensamblaje, primero se miden las piezas, se agrupan según su tamaño y, a continuación, se ensamblan según los grupos correspondientes para cumplir los requisitos de precisión del ensamblaje. Dentro de cada grupo, las piezas son completamente intercambiables.

(3) Conjunto selectivo compuesto

El ensamblaje selectivo compuesto es una combinación del ensamblaje selectivo directo y el ensamblaje en grupo, en el que la tolerancia de las piezas puede ampliarse adecuadamente. Tras el mecanizado, las piezas se miden y agrupan en primer lugar y, a continuación, los trabajadores seleccionan directamente las piezas dentro de cada grupo correspondiente durante el montaje.

Este método se caracteriza por las tolerancias desiguales de las piezas de acoplamiento, la alta calidad del ensamblaje, la rapidez y la capacidad de cumplir ciertos requisitos de ritmo de producción. Por ejemplo, el montaje de cilindros y pistones de motores suele utilizar este método.

3. Método de ajuste

En la producción de lotes pequeños o lotes de una sola pieza, cuando los requisitos de precisión de montaje son elevados y el número de bucles constituyentes en la cadena de dimensiones de montaje es grande, si se utiliza el método de intercambio para el montaje, la pequeña tolerancia requerida para los bucles constituyentes dificultará o incluso imposibilitará el mecanizado. Si se utiliza el método de ensamblaje selectivo, será difícil de aplicar debido al tamaño relativamente pequeño del lote y al número relativamente grande de bucles constituyentes. En este caso, a menudo se utiliza el método de ajuste en la producción para garantizar los requisitos de precisión del ensamblaje.

El denominado método de ajuste es un método de proceso de ensamblaje en el que los bucles constitutivos de la cadena de dimensiones de ensamblaje se fabrican con una precisión de mecanizado económica y, durante el ensamblaje, se mide el error acumulativo de cada bucle constitutivo y se ajusta o ajusta localmente un tamaño de bucle constitutivo predeterminado para reducir el error acumulativo causado por la fabricación a una precisión económica, garantizando que el bucle cerrado cumpla la precisión especificada.

En la producción real, se suelen utilizar los tres métodos de reparación habituales que se indican a continuación:

(1) Método de reparación de una sola pieza

Durante el montaje, la selección de una pieza fija como pieza de reparación para garantizar la precisión del montaje se denomina método de reparación de una sola pieza. Este método es el más utilizado en la producción.

(2) Método de reparación por mecanizado combinado

Este método consiste en combinar dos o más piezas en una sola para su reparación. De este modo, se reduce el número de componentes de la cadena y, por tanto, el trabajo de reparación.

Por ejemplo, en el ensamblaje de un contrapunto de torno horizontal, para reducir la cantidad de raspado de la placa base del contrapunto durante el ensamblaje final, las superficies de contacto del contrapunto y la placa base se suelen mecanizar primero, y los pequeños raíles guía laterales se raspan y se ajustan. A continuación, se ensamblan los dos como una unidad, utilizando la superficie inferior de la placa base como referencia, y se taladra el agujero del manguito del contrapunto para controlar directamente la dimensión desde el agujero del manguito del contrapunto hasta la superficie inferior de la placa base. De este modo, los componentes A 2 y A 3 (véase la figura 2) se combinan en una sola, lo que facilita la precisión del mecanizado y permite una menor cantidad de raspado para la superficie inferior de la placa base.

Aunque el método de reparación por mecanizado combinado tiene las ventajas mencionadas, conlleva inconvenientes para el mecanizado, el montaje y la organización de la producción debido a la necesidad de hacer coincidir las piezas. Por ello, se utiliza sobre todo en la producción de piezas únicas y lotes pequeños.

(3) Método de reparación por automecanizado

En la fabricación de máquinas-herramienta, el uso de la propia capacidad de corte de la máquina-herramienta para mecanizarse a sí misma con el fin de cumplir determinados requisitos de precisión de ensamblaje se denomina método de reparación por automecanizado.

Este método se utiliza ampliamente en la fabricación de máquinas herramienta. Por ejemplo, durante el montaje final de una tupí, una cepilladora o una fresadora de pórtico, la propia mesa de trabajo de la máquina se cepilla o fresa para garantizar la precisión del paralelismo entre la mesa de trabajo y las superficies del husillo o la guía. En un torno, las mordazas de un plato autocentrante se mecanizan para garantizar la precisión de coaxialidad entre el eje de rotación del husillo y las superficies de trabajo de las tres mordazas del plato autocentrante.

La mayor ventaja del método de reparación es que cada componente puede fabricarse con una precisión económica y puede lograrse una alta precisión de montaje. Sin embargo, como cada producto debe repararse individualmente, no hay intercambiabilidad, y la mano de obra de montaje es intensiva, con baja productividad y elevados requisitos técnicos para los trabajadores de montaje. Por lo tanto, el método de reparación se utiliza principalmente en la producción de piezas únicas, lotes pequeños y lotes medianos en los que se requiere una alta precisión de montaje.

4. Método de ajuste

El método de ajuste implica mecanizar cada componente de la cadena dimensional con precisión económica y garantizar la precisión del montaje sustituyendo o ajustando la posición de un componente preseleccionado durante el montaje. El componente que se sustituye o ajusta durante el montaje se denomina pieza de ajuste, y la cadena de componentes, cadena de ajuste. En principio, el método de ajuste es similar al método de reparación, pero los métodos específicos son diferentes.

Según los diferentes métodos de ajuste, el método de ajuste puede dividirse en método de ajuste móvil, método de ajuste fijo y método de ajuste de compensación de errores.

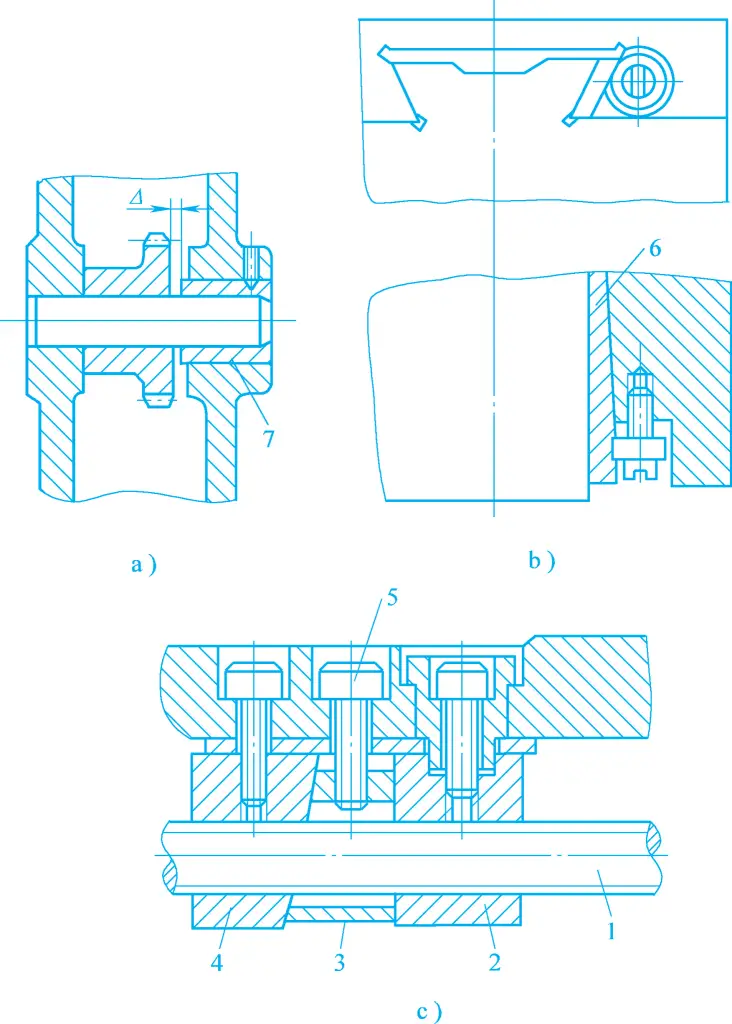

(1) Método de ajuste móvil

El método para garantizar la precisión del montaje ajustando la posición de la pieza de ajuste durante el montaje se denomina método de ajuste móvil.

Tornillo de 1 cabeza

2, 4-tuerca

Bloque de 3 cuñas

5 tornillos

6-Insertar tira

Manga 7

El método de ajuste móvil se utiliza ampliamente en el montaje de productos. La figura 4a muestra el ajuste de la posición axial del manguito para cumplir el requisito de holgura axial del engranaje; la figura 4b muestra el ajuste de la posición de la tira de inserción para garantizar la holgura de ajuste del par de guías; la figura 4c muestra el ajuste de la posición vertical del bloque de cuña para ajustar la holgura axial del par de tuercas del husillo.

El método de ajuste móvil no sólo consigue una precisión de montaje ideal, sino que también permite reajustar la posición de la pieza de ajuste para restaurar la precisión original cuando la precisión de montaje disminuye debido al desgaste de la pieza durante el uso del producto. Por lo tanto, este método se utiliza ampliamente en la producción real.

(2) Método de ajuste fijo

El método para garantizar la precisión del montaje mediante la sustitución de un componente preseleccionado en la cadena dimensional durante el montaje se denomina método de ajuste fijo. El componente preseleccionado, conocido como pieza de ajuste, debe fabricarse como un conjunto de piezas especiales con intervalos de tamaño específicos que deben seleccionarse en función del error acumulado de cada componente durante el montaje.

Por lo tanto, las piezas de ajuste seleccionadas deben tener una forma sencilla, ser fáciles de fabricar y cómodas de montar y desmontar. Las piezas de ajuste más comunes son las cuñas y los manguitos. El método de ajuste fijo se utiliza a menudo en la producción de grandes lotes y en masa, donde se requiere una alta precisión de montaje para cadenas dimensionales de varios componentes.

(3) Método de ajuste de la compensación de errores

Durante el ensamblaje de productos o componentes, el ajuste de las posiciones relativas de las piezas relevantes para compensar parcialmente sus errores de mecanizado y mejorar la precisión del ensamblaje se denomina método de ajuste de compensación de errores. Este método se utiliza ampliamente en el montaje de máquinas herramienta. Por ejemplo, durante el montaje de un husillo de máquina herramienta, la excentricidad radial del husillo se controla ajustando la dirección de excentricidad radial de los rodamientos delantero y trasero.

En resumen, cuando montaje mecánico productos, el método de ensamblaje debe seleccionarse razonablemente en función de factores como la estructura del producto, los requisitos de precisión de ensamblaje, el número de eslabones de la cadena de dimensiones de ensamblaje, el tipo de producción y las condiciones específicas de producción. En general, siempre que el procesamiento de los eslabones constituyentes sea relativamente económico y factible, debe preferirse el método de intercambio completo.

Si el lote de producción es relativamente grande y hay muchos eslabones constituyentes, debe considerarse el método de intercambio incompleto. Cuando el método de intercambio dificulta o hace antieconómico el procesamiento de los eslabones constituyentes, se pueden considerar otros métodos: para la producción en serie a gran escala con menos eslabones constituyentes, se puede considerar el método de ensamblaje en grupo; para más eslabones constituyentes, se debe utilizar el método de ajuste. Para la producción de lotes pequeños de una sola pieza, se suele utilizar el método de ajuste, y para la producción por lotes, también se puede utilizar el método de ajuste según convenga.